注塑成型机械手技术参数确认表

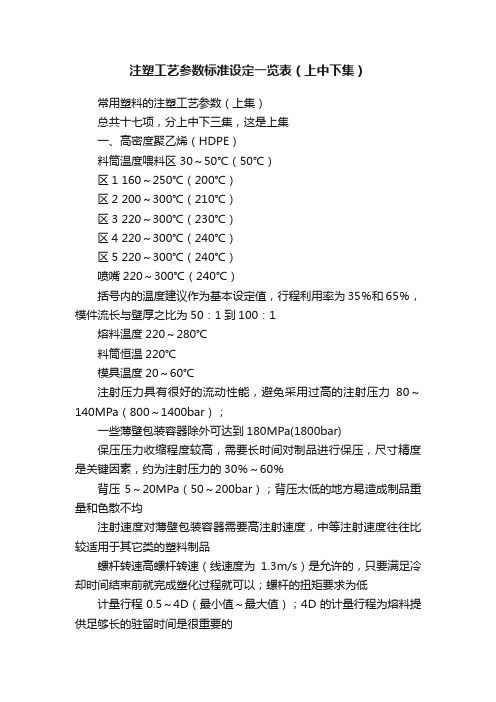

注塑工艺参数标准设定一览表(上中下集)

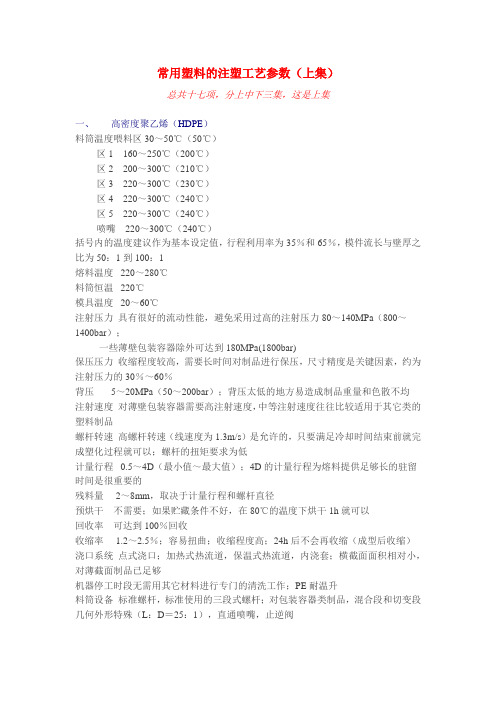

常用塑料的注塑工艺参数(上集)总共十七项,分上中下三集,这是上集一、高密度聚乙烯(HDPE)料筒温度喂料区 30~50℃(50℃)区1 160~250℃(200℃)区2 200~300℃(210℃)区3 220~300℃(230℃)区4 220~300℃(240℃)区5 220~300℃(240℃)喷嘴220~300℃(240℃)括号内的温度建议作为基本设定值,行程利用率为35%和65%,模件流长与壁厚之比为50:1到100:1熔料温度220~280℃料筒恒温220℃模具温度20~60℃注射压力具有很好的流动性能,避免采用过高的注射压力80~140MPa(800~1400bar);一些薄壁包装容器除外可达到180MPa(1800bar)保压压力收缩程度较高,需要长时间对制品进行保压,尺寸精度是关键因素,约为注射压力的30%~60%背压5~20MPa(50~200bar);背压太低的地方易造成制品重量和色散不均注射速度对薄壁包装容器需要高注射速度,中等注射速度往往比较适用于其它类的塑料制品螺杆转速高螺杆转速(线速度为1.3m/s)是允许的,只要满足冷却时间结束前就完成塑化过程就可以;螺杆的扭矩要求为低计量行程0.5~4D(最小值~最大值);4D的计量行程为熔料提供足够长的驻留时间是很重要的残料量2~8mm,取决于计量行程和螺杆直径预烘干不需要;如果贮藏条件不好,在80℃的温度下烘干1h就可以回收率可达到100%回收收缩率 1.2~2.5%;容易扭曲;收缩程度高;24h后不会再收缩(成型后收缩)浇口系统点式浇口;加热式热流道,保温式热流道,内浇套;横截面面积相对小,对薄截面制品已足够机器停工时段无需用其它材料进行专门的清洗工作;PE耐温升料筒设备标准螺杆,标准使用的三段式螺杆;对包装容器类制品,混合段和切变段几何外形特殊(L:D=25:1),直通喷嘴,止逆阀二、聚丙烯(PP)料筒温度喂料区30~50℃(50℃)区1 160~250℃(200℃)区2 200~300℃(220℃)区3 220~300℃(240℃)区4 220~300℃(240℃)区5 220~300℃(240℃)喷嘴220~300℃(240℃)括号内的温度建议作为基本设定值,行程利用率为35%和65%,模件流长与壁厚之比为50:1到100:1熔料温度220~280℃料筒恒温220℃模具温度20~70℃注射压力具有很好的流动性能,避免采用过高的注射压力80~140MPa(800~1400bar);一些薄壁包装容器除外可达到180MPa(1800bar)保压压力避免制品产生缩壁,需要很长时间对制品进行保压(约为循环时间的30%);约为注射压力的30%~60%背压5~20MPa(50~200bar)注射速度对薄壁包装容器需要高的注射速度(带蓄能器);中等注射速度往往比较适用于其它类的塑料制品螺杆转速高螺杆转速(线速度为1.3m/s)是允许的,只要满足冷却时间结束前完成塑化过程就可以计量行程0.5~4D(最小值~最大值);4D的计量行程为熔料提供足够长的驻留时间是很重要的残料量2~8mm,取决于计量行程和螺杆转速预烘干不需要;如果贮藏条件不好,在80℃的温度下烘干1h就可以回收率可达到100%回收收缩率 1.2~2.5%;收缩程度高;24h后不会再收缩(成型后收缩)浇口系统点式浇口或多点浇口;加热式热流道,保温式热流道,内浇套;浇口位置在制品最厚点,否则易发生大的缩水机器停工时段无需用其它材料进行专门的清洗工作;PP耐温升料筒设备标准螺杆,标准使用的三段式螺杆;对包装容器类制品,混合段和切变段几何外形特殊(L:D=25:1),直通喷嘴,止逆阀三、聚苯乙烯(PS)料筒温度喂料区30~50℃(50℃)区1 160~250℃(200℃)区2 200~300℃(210℃)区3 220~300℃(230℃)区4 220~300℃(230℃)区5 220~300℃(230℃)喷嘴220~300℃(230℃)括号内的温度建议作为基本设定值,行程利用率为35%和65%,模件流长与壁厚之比为50:1到100:1熔料温度220~280℃料筒恒温220℃模具温度15~50℃注射压力具有很好的流动性能,避免采用过高的注射压力80~140MPa(800~1400bar)保压压力注射压力的30%~60%;相对较短的保压时间背压5~10MPa(50~100bar);在背压太低的地方,熔料中易产生气泡(制品中有灰黑纹路)注射速度普遍较快,多级注射以制品形状为依据;对薄壁的包装容器应该尽可能快,必要时使用蓄能器螺杆转速高螺杆转速(最大线速度为1.3m/s)是允许的;但为取得好的效果,塑化过程应该缓慢同冷却时间一样计量行程0.5~4D(最小值~最大值);4D的计量行程为熔料提供足够长的驻留时间是很重要的残料量2~8mm,取决于计量行程和螺杆转速预烘干不需要;如果贮藏条件不好,在80℃的温度下烘干1h就可以回收率可达到100%回收收缩率0.3%~0.6%浇口系统点式浇口;加热式热流道,保温式热流道,内浇套;相对较小的横截面为足够机器停工时段无需用其它材料进行专门的清洗工作;PS耐温升料筒设备标准螺杆,直通喷嘴,止逆阀四、聚氯乙烯-未增塑(PVC-U)料筒温度喂料区30~50℃(50℃)区1 140~160℃(150℃)区2 165~180℃(170℃)区3 180~210℃(190℃)区4 180~210℃(200℃)区5 180~210℃(200℃)喷嘴180~210℃(200℃)括号内的温度建议作为基本设定值,行程利用率为35%和65%,模件流长与壁厚之比为50:1到100:1熔料温度210~220℃料筒恒温120℃模具温度30~60℃注射压力80~160MPa(800~1600bar)保压压力不可设置太高,注射压力的40~60%,以模件和浇口为依据背压鉴于它的热敏感性,正确设置背压是很关键的;螺杆转动摩擦产生的热量(关闭热量输入控制)比从料筒加热圈产生的热量更好;背压不超过30MPa(300bar)注射速度不要设置太高并小心物料产生剪切效应;制品易产生变性或锐边的地方,应绝对需要多级注射速度螺杆转速使用允许的最低设置,最大速度折合线速度为0.2m/s;如果必要,延迟塑化以确保在冷却时间长的情况下,计量操作在低螺杆转速时能在冷却时间结束前完成;需要高扭矩并保持均匀计量行程 1.0~3.5D残料量应较小:1~5mm,取决于计量行程和螺杆直径;螺杆在安装料筒时确保最小配合预烘干如果贮藏条件不好,在70℃的温度下烘干1h就可回收率允许在材料没有热分解的状态下再生利用收缩率0.5%~0.7%浇口系统直浇口,片式浇口或圆片式浇口较好,对小的制品也可采用点式浇口;浇口朝着制品的方向应有圆弧过渡机器停工时段关闭加热,无背压塑化,允许熔料驻流2~3mm,然后像挤出机那样缓慢操作机器;重复操作直到料筒温度降到160℃,然后挤出余料,清空料筒料筒设备硬质PVC螺杆;有些需要料筒有加热圈和冷空气吹气装置;螺杆头有螺槽或没有螺槽,直通喷嘴五、增塑聚氯乙烯(P-PVC)料筒温度喂料区30~50℃(50℃)区1 140~160℃(150℃)区2 150~180℃(165℃)区3 160~220℃(180℃)区4 160~220℃(190℃)区5 160~220℃(190℃)喷嘴160~220℃(200℃)括号内的温度建议作为基本设定值,行程利用率为35%和65%,模件流长与壁厚之比为50:1到100:1熔料温度200~220℃料筒恒温120℃模具温度30~50℃注射压力80~120MPa(800~1200bar)保压压力注射压力的30%~60%背压5~10MPa(50~100bar)注射速度为了获得好的表面质量,注射不应该太快(如果必要,采用多级注射)螺杆转速设置中等螺杆转速,最大折合线速度为0.5m/s计量行程 1.0~3.5D残料量2~6mm,取决于计量行程和螺杆直径预烘干不需要;只有在贮藏条件不好,在70℃的温度下烘干1h就可回收率允许在材料没有热分解的状态下再生利用收缩率1%~2.5%浇口系统对小的制品可采用点式浇口;浇口朝着制品的方向应有圆弧过渡机器停工时段关闭加热,无背压塑化,操作几次挤出循环料筒设备标准螺杆,止逆环,直通喷嘴六、尼龙6(PA6)料筒温度喂料区60~90℃(70℃)区1 230~240℃(240℃)区2 230~240℃(240℃)区3 240~250℃(250℃)区4 240~250℃(250℃)区5 240~250℃(250℃)喷嘴230~240℃(250℃)括号内的温度建议作为基本设定值,行程利用率为35%和65%,模件流长与壁厚之比为50:1到100:1喂料区和区1的温度是直接影响喂料效率,提高这些温度可使喂料更平均熔料温度240~250℃料筒恒温220℃模具温度60~100℃注射压力100~160MPa(1000~1600bar),如果是加工薄截面长流道制品(如电线扎带),则需要达到180MPa(1800bar)保压压力注射压力的50%;由于材料凝结相对较快,短的保压时间已足够。

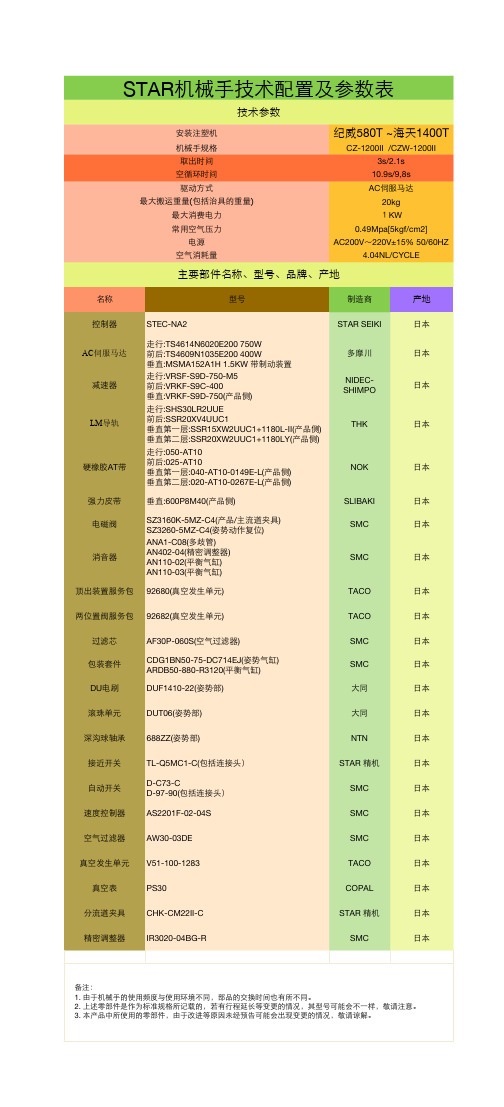

STAR机械手技术参数及部品表副本

走行:050-AT10 前后:020-AT10-0420E-L 垂直第一一层:040-AT10-0281E-L(产品侧) 垂直第二层:075-AT10-0162E-L(产品侧)

NOK

日本

强力皮带

垂直:600P8M40(产品侧)

SLIBAKI

日本

电磁阀 消音器

SZ3160K-5MZ-C4(产品/主流道夹具) SZ3260-5MZ-C4(姿势动作复位)

ANA1-C08(多歧管) AN402-04(精密调整器) AN110-02(平衡气缸) AN110-03(平衡气缸)

SMCቤተ መጻሕፍቲ ባይዱ

日本

主要部件名称、型号、品牌、产地

名称

型号

制造商

产地

控制器

STEC-NA2

STAR SEIKI

日本

AC伺服马达

走行:TS4614N6020E200 750W 前后:TS4609N1035E200 400W 垂直:MSMA152A1H 1.5KW 带制动装置

多摩川

日本

减速器

走行:VRSF-S9D-750-M5 前后:VRKF-S9C-400 垂直:VRKF-S9D-750(产品侧)

SMC

日本

顶出装置服务包 92680(真空发生单元)

TACO

日本

两位置阀服务包 92682(真空发生单元)

TACO

日本

过滤芯 包装套件 DU电刷

AF30P-060S(空气过滤器)

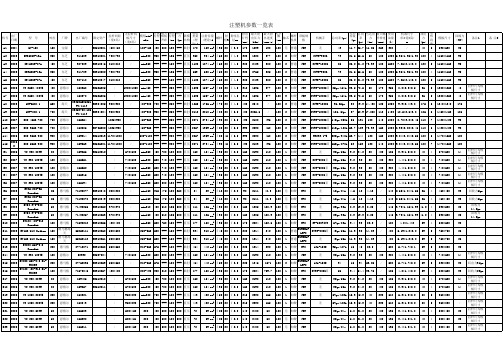

注塑机基本参数表

85

26.2 81.2 73.33 180 1500 7.26*2.1*2.0 120 5 1160*1160 95

A4 2003 IS350GS-19A

350 东芝

311709 M0310002 730*730

/

min300 950 ### 125 ### 直压 659 628 cm3 ∮50 20 ∮ 4.0 320 2765 325 100 2 普通 JIS CYWS-900G

700 恩格尔

165354

1025*930

/

450-950 ### ### 250 ### 直压 2871 2734 cm3 ∮90 20 ∮ 5.5 430 2180 496 120 2 加硬 JIS CYWS-1200GⅡ 140kw/250A 56 131 100 140 1000 8.78*3.0*2.45 110 7 1420*1420 90

注塑机参数一览表

机号

出厂 日期

A1 2004

型号 HV-150

吨位 厂牌 150 宝源

出厂编号 /

固定资产

拉杆间距 (宽*高)

无拉杆机 板尺寸

(宽*高)

开模 最大 顶出 锁模 模厚min- 行程 模板 行程 力 锁模

max (mm 开距 (mm (kn 结构 ) (mm ) )

射出 重量 (理 论)g

14

拉杆尺为模 板尺寸

B2 2007 VC 330/120TE

120 恩格尔

165551

/

740*680 min300 500 740 130 ### 直压 162 154 cm3 ∮35 20 ∮ 3.0 160 2190 112 100 1 加硬 JIS CYS-600GⅡ 30kw/56A 9.2 32 20 400 300 4.4*1.5*2.0 40 4 740*680

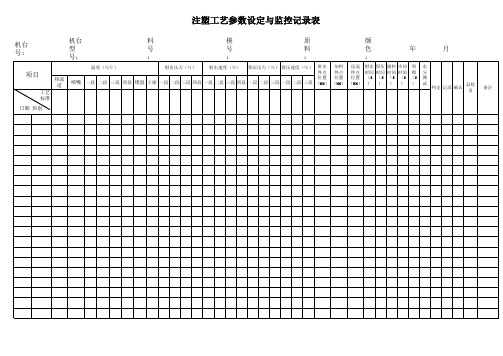

注塑工艺参数设定与监控记录表

水

பைடு நூலகம்

分

测

试

判定 记录 确认

品检 员

备注

日期 班别

说明: 1.此表 单由当 班技术 员填 写,无 填写内 容则画 “”,当 班领班 核对确 认,品 检员稽 核确 认;

2.此表单的工艺标准来源于注塑工艺卡的参数,每班接班2H内做一次监控记录,在其它时间段生产机台开线或生产异常停工重新开机也应做监控记录,并记录机器实际数值,并在注以“J”表示;

3.开机 调机和 生产中 调机变 更参数 较多 时,记 录设定 值,在 备注中 “S ”;

4.如果 设定值 超出标 准公 差,就 用红笔 打圈标 注,然 后再备 注里面 说明。

表单 编 号:

版本:A0

注塑工艺参数设定与监控记录表

机台 号;

机台 型 号:

料 号 :

模

原

颜

号

料

色

年

月

:

:

:

项目

热流

道

工艺

标准

喷嘴

温度(%℃)

射出压力(%)

射出速度(%) 保压压力(%) 保压速度(%) 射出 加料 送退 射出 保压 储料 冷却 周 终点 终点 终点 时间 时间 时间 时间 期

位置 位置 位置 (S (S (S (S (S 一段 二段 三段 四段 模温 干燥 一段 二段 三段 四段 一段 二段 三段 四段 一段 二段 三段 一段 二段 三段 (MM) (MM) (MM) ) ) ) ) )

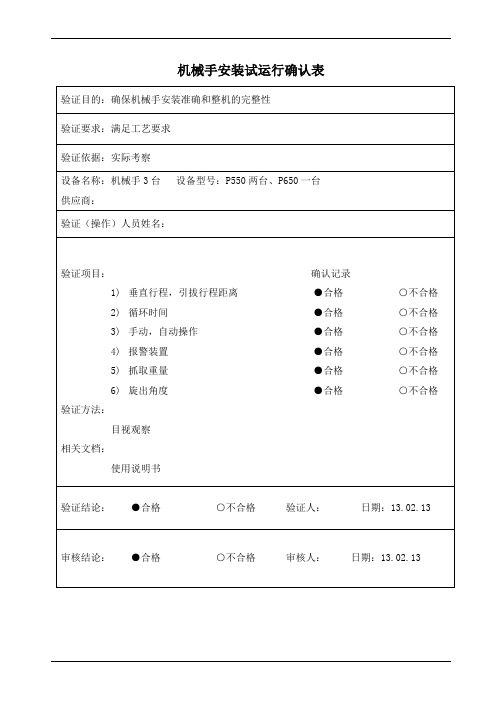

注塑机械手安装试运行确认表

5)抓取重量●合格○不合格

6)旋出角度●合格○不合格

验证方法:

目视观察

相关文档:

使用说明书

验证结论:●合格Leabharlann 不合格验证人:日期:13.02.13

审核结论:●合格○不合格审核人:日期:13.02.13

机械手安装试运行确认表

验证目的:确保机械手安装准确和整机的完整性

验证要求:满足工艺要求

验证依据:实际考察

设备名称:机械手3台设备型号:P550两台、P650一台

供应商:

验证(操作)人员姓名:

验证项目:确认记录

1)垂直行程,引拔行程距离●合格○不合格

2)循环时间●合格○不合格

3)手动,自动操作●合格○不合格

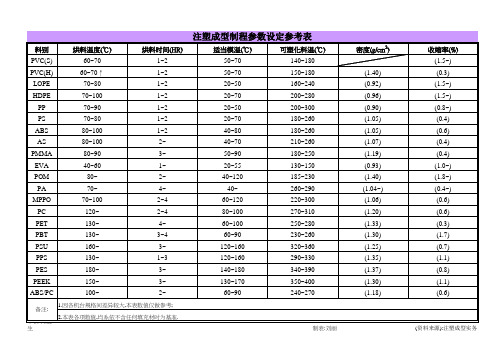

注塑成型制程参数设定参考表

(1.1)

100~

2~

60~90

240~270

(1.18)

(0.6)

1.因各机台规格间差异较大,本表数值仅做参考;

2.本表各项数值,均系依不含任何填充材时为基准.

制表:刘丽

(资料来源):注塑成型实务

料别 PVC(S) PVC(H) LOPE HDPE

PP PS ABS AS PMMA EVA POM PA MPPO PC PET PBT PSU PPS PES PEEK ABS/PC

(1.40) (0.92) (0.96) (0.90) (1.05) (1.05) (1.07) (1.19) (0.93) (1.40) (1.04~) (1.06) (1.20) (1.33) (1.30) (1.25) (1.35) (1.37) (1.30) (1.18)

收缩率(%) (1.5~) (0.3) (1.5~) (1.5~) (0.8~) (0.4) (0.6) (0.4) (0.4) (1.0~) (1.8~) (0.4~) (0.6) (0.6) (0.3) (1.7) (0.7) (1.1) (0.8) (1.1) (0.6)

POM

80~

2~

PA

70~

4~

MPPO

70~100

2~4

PC

120~

2~4

PET

130~

4~

PBT

130~

3~4

PSU

160~

3~

PPS

130~

1~3

PES

180~

3~

PEEK

150~

3~

ABS/PC

100~

2~

备注:

审核:阙伍 生

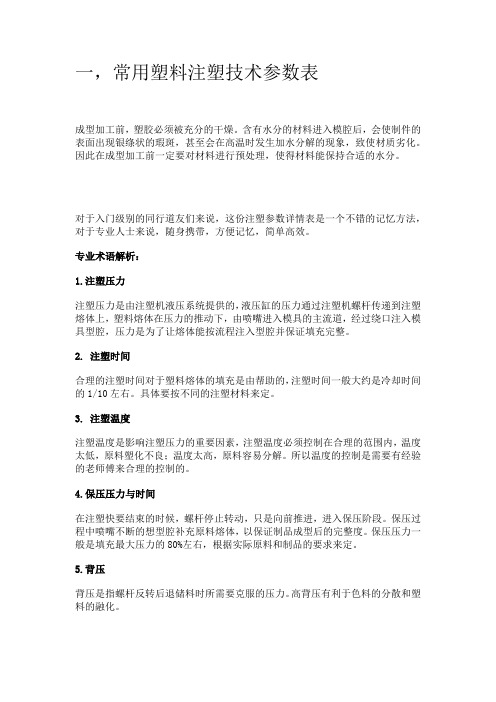

常用塑料注塑技术参数表

一,常用塑料注塑技术参数表成型加工前,塑胶必须被充分的干燥。

含有水分的材料进入模腔后,会使制件的表面出现银绦状的瑕斑,甚至会在高温时发生加水分解的现象,致使材质劣化。

因此在成型加工前一定要对材料进行预处理,使得材料能保持合适的水分。

对于入门级别的同行道友们来说,这份注塑参数详情表是一个不错的记忆方法,对于专业人士来说,随身携带,方便记忆,简单高效。

专业术语解析:1.注塑压力注塑压力是由注塑机液压系统提供的,液压缸的压力通过注塑机螺杆传递到注塑熔体上,塑料熔体在压力的推动下,由喷嘴进入模具的主流道,经过绕口注入模具型腔,压力是为了让熔体能按流程注入型腔并保证填充完整。

2. 注塑时间合理的注塑时间对于塑料熔体的填充是由帮助的,注塑时间一般大约是冷却时间的1/10左右。

具体要按不同的注塑材料来定。

3. 注塑温度注塑温度是影响注塑压力的重要因素,注塑温度必须控制在合理的范围内,温度太低,原料塑化不良;温度太高,原料容易分解。

所以温度的控制是需要有经验的老师傅来合理的控制的。

4.保压压力与时间在注塑快要结束的时候,螺杆停止转动,只是向前推进,进入保压阶段。

保压过程中喷嘴不断的想型腔补充原料熔体,以保证制品成型后的完整度。

保压压力一般是填充最大压力的80%左右,根据实际原料和制品的要求来定。

5.背压背压是指螺杆反转后退储料时所需要克服的压力。

高背压有利于色料的分散和塑料的融化。

常见塑料的注塑参数PP注塑技术参数干燥温度(℃)65~75 干燥时间约(hr)0.5~1模具温度(℃)35~65 残料量(mm)3~10熔胶温度(℃)200~250 背压(MPa)9~17注射压力(MPa)80~130 锁模力约(ton/in2) 2注塑速度中等回料转速(rpm)60~90螺杆类别标准螺杆(直通式喷嘴)停机处理关料闸啤清即可碎料翻用(%)15~30PE注塑技术参数干燥温度(℃)*65~75 干燥时间约(hr)0.5(可不用干燥)模具温度(℃)40~70 残料量(mm)3~10熔胶温度(℃)180~220 背压(MPa)7~18注射压力(MPa)80~130 锁模力约(ton/in2) 2注塑速度中等回料转速(rpm)60~100螺杆类别标准螺杆(直通式喷嘴)停机处理关料闸啤清即可碎料翻用(%)20~40PVC注塑技术参数干燥温度(℃)不用干燥,若潮湿时,需在70℃以下干燥1小时。

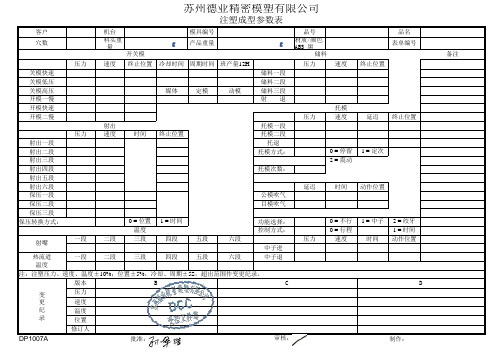

DP1007注塑成型参数表

客户

机台模具编号

品号品名穴数

料头重量

产品重量

材质/颜色 A

表单编号

备注

压力

速度

终止位置

冷却时间周期时间班产量12H

压力

速度

终止位置

关模快速储料一段关模低压储料二段关模高压媒体定模动模

储料三段开模一慢射 退

开模快速托模开模二慢

压力

速度

延迟

终止位置

射出托模一段压力

速度

时间

终止位置

托模二段射出一段托退射出二段托模方式:0 = 停留 1 = 定次

射出三段 2 = 震动

射出四段托模次数:

射出五段射出六段延迟

时间

动作位置

保压一段公模吹气保压二段目模吹气

保压三段保压转换方式:

0 = 位置 1 = 时间功能选择:0 = 不行 1 = 中子 2 = 绞牙温度控制方式:

0 = 行程 1 = 时间一段

二段三段

四段

五段

六段

压力

速度

时间

动作位置

中子进一段二段三段四段五段六段中子退版本

压力速度温度位置修订人

苏州德业精密模塑有限公司

储料开关模变

更纪录

B 射嘴

C D

热流道

温度

注:注塑压力、速度、温度±10%;位置±5%,冷却、周期±5S ,超出范围作变更纪录。

g g。

注塑工艺参数标准设定一览表(上中下集)

注塑工艺参数标准设定一览表(上中下集)常用塑料的注塑工艺参数(上集)总共十七项,分上中下三集,这是上集一、高密度聚乙烯(HDPE)料筒温度喂料区 30~50℃(50℃)区1 160~250℃(200℃)区2 200~300℃(210℃)区3 220~300℃(230℃)区4 220~300℃(240℃)区5 220~300℃(240℃)喷嘴220~300℃(240℃)括号内的温度建议作为基本设定值,行程利用率为35%和65%,模件流长与壁厚之比为50:1到100:1熔料温度220~280℃料筒恒温220℃模具温度20~60℃注射压力具有很好的流动性能,避免采用过高的注射压力80~140MPa(800~1400bar);一些薄壁包装容器除外可达到180MPa(1800bar)保压压力收缩程度较高,需要长时间对制品进行保压,尺寸精度是关键因素,约为注射压力的30%~60%背压5~20MPa(50~200bar);背压太低的地方易造成制品重量和色散不均注射速度对薄壁包装容器需要高注射速度,中等注射速度往往比较适用于其它类的塑料制品螺杆转速高螺杆转速(线速度为1.3m/s)是允许的,只要满足冷却时间结束前就完成塑化过程就可以;螺杆的扭矩要求为低计量行程0.5~4D(最小值~最大值);4D的计量行程为熔料提供足够长的驻留时间是很重要的残料量2~8mm,取决于计量行程和螺杆直径预烘干不需要;如果贮藏条件不好,在80℃的温度下烘干1h就可以回收率可达到100%回收收缩率1.2~2.5%;容易扭曲;收缩程度高;24h后不会再收缩(成型后收缩)浇口系统点式浇口;加热式热流道,保温式热流道,内浇套;横截面面积相对小,对薄截面制品已足够机器停工时段无需用其它材料进行专门的清洗工作;PE耐温升料筒设备标准螺杆,标准使用的三段式螺杆;对包装容器类制品,混合段和切变段几何外形特殊(L:D=25:1),直通喷嘴,止逆阀二、聚丙烯(PP)料筒温度喂料区30~50℃(50℃)区1 160~250℃(200℃)区2 200~300℃(220℃)区3 220~300℃(240℃)区4 220~300℃(240℃)区5 220~300℃(240℃)喷嘴220~300℃(240℃)括号内的温度建议作为基本设定值,行程利用率为35%和65%,模件流长与壁厚之比为50:1到100:1熔料温度220~280℃料筒恒温220℃模具温度20~70℃注射压力具有很好的流动性能,避免采用过高的注射压力80~140MPa(800~1400bar);一些薄壁包装容器除外可达到180MPa(1800bar)保压压力避免制品产生缩壁,需要很长时间对制品进行保压(约为循环时间的30%);约为注射压力的30%~60%背压5~20MPa(50~200bar)注射速度对薄壁包装容器需要高的注射速度(带蓄能器);中等注射速度往往比较适用于其它类的塑料制品螺杆转速高螺杆转速(线速度为1.3m/s)是允许的,只要满足冷却时间结束前完成塑化过程就可以计量行程0.5~4D(最小值~最大值);4D的计量行程为熔料提供足够长的驻留时间是很重要的残料量2~8mm,取决于计量行程和螺杆转速预烘干不需要;如果贮藏条件不好,在80℃的温度下烘干1h就可以回收率可达到100%回收收缩率1.2~2.5%;收缩程度高;24h后不会再收缩(成型后收缩)浇口系统点式浇口或多点浇口;加热式热流道,保温式热流道,内浇套;浇口位置在制品最厚点,否则易发生大的缩水机器停工时段无需用其它材料进行专门的清洗工作;PP耐温升料筒设备标准螺杆,标准使用的三段式螺杆;对包装容器类制品,混合段和切变段几何外形特殊(L:D=25:1),直通喷嘴,止逆阀三、聚苯乙烯(PS)料筒温度喂料区30~50℃(50℃)区1 160~250℃(200℃)区2 200~300℃(210℃)区3 220~300℃(230℃)区4 220~300℃(230℃)区5 220~300℃(230℃)喷嘴220~300℃(230℃)括号内的温度建议作为基本设定值,行程利用率为35%和65%,模件流长与壁厚之比为50:1到100:1熔料温度220~280℃料筒恒温220℃模具温度15~50℃注射压力具有很好的流动性能,避免采用过高的注射压力80~140MPa(800~1400bar)保压压力注射压力的30%~60%;相对较短的保压时间背压5~10MPa(50~100bar);在背压太低的地方,熔料中易产生气泡(制品中有灰黑纹路)注射速度普遍较快,多级注射以制品形状为依据;对薄壁的包装容器应该尽可能快,必要时使用蓄能器螺杆转速高螺杆转速(最大线速度为1.3m/s)是允许的;但为取得好的效果,塑化过程应该缓慢同冷却时间一样计量行程0.5~4D(最小值~最大值);4D的计量行程为熔料提供足够长的驻留时间是很重要的残料量2~8mm,取决于计量行程和螺杆转速预烘干不需要;如果贮藏条件不好,在80℃的温度下烘干1h就可以回收率可达到100%回收收缩率0.3%~0.6%浇口系统点式浇口;加热式热流道,保温式热流道,内浇套;相对较小的横截面为足够机器停工时段无需用其它材料进行专门的清洗工作;PS耐温升料筒设备标准螺杆,直通喷嘴,止逆阀四、聚氯乙烯-未增塑(PVC-U)料筒温度喂料区30~50℃(50℃)区1 140~160℃(150℃)区2 165~180℃(170℃)区3 180~210℃(190℃)区4 180~210℃(200℃)区5 180~210℃(200℃)喷嘴180~210℃(200℃)括号内的温度建议作为基本设定值,行程利用率为35%和65%,模件流长与壁厚之比为50:1到100:1熔料温度210~220℃料筒恒温120℃模具温度30~60℃注射压力80~160MPa(800~1600bar)保压压力不可设置太高,注射压力的40~60%,以模件和浇口为依据背压鉴于它的热敏感性,正确设置背压是很关键的;螺杆转动摩擦产生的热量(关闭热量输入控制)比从料筒加热圈产生的热量更好;背压不超过30MPa(300bar)注射速度不要设置太高并小心物料产生剪切效应;制品易产生变性或锐边的地方,应绝对需要多级注射速度螺杆转速使用允许的最低设置,最大速度折合线速度为0.2m/s;如果必要,延迟塑化以确保在冷却时间长的情况下,计量操作在低螺杆转速时能在冷却时间结束前完成;需要高扭矩并保持均匀计量行程 1.0~3.5D残料量应较小:1~5mm,取决于计量行程和螺杆直径;螺杆在安装料筒时确保最小配合预烘干如果贮藏条件不好,在70℃的温度下烘干1h就可回收率允许在材料没有热分解的状态下再生利用收缩率0.5%~0.7%浇口系统直浇口,片式浇口或圆片式浇口较好,对小的制品也可采用点式浇口;浇口朝着制品的方向应有圆弧过渡机器停工时段关闭加热,无背压塑化,允许熔料驻流2~3mm,然后像挤出机那样缓慢操作机器;重复操作直到料筒温度降到160℃,然后挤出余料,清空料筒料筒设备硬质PVC螺杆;有些需要料筒有加热圈和冷空气吹气装置;螺杆头有螺槽或没有螺槽,直通喷嘴五、增塑聚氯乙烯(P-PVC)料筒温度喂料区30~50℃(50℃)区1 140~160℃(150℃)区2 150~180℃(165℃)区3 160~220℃(180℃)区5 160~220℃(190℃)喷嘴160~220℃(200℃)括号内的温度建议作为基本设定值,行程利用率为35%和65%,模件流长与壁厚之比为50:1到100:1熔料温度200~220℃料筒恒温120℃模具温度30~50℃注射压力80~120MPa(800~1200bar)保压压力注射压力的30%~60%背压5~10MPa(50~100bar)注射速度为了获得好的表面质量,注射不应该太快(如果必要,采用多级注射)螺杆转速设置中等螺杆转速,最大折合线速度为0.5m/s计量行程 1.0~3.5D残料量2~6mm,取决于计量行程和螺杆直径预烘干不需要;只有在贮藏条件不好,在70℃的温度下烘干1h就可回收率允许在材料没有热分解的状态下再生利用收缩率1%~2.5%浇口系统对小的制品可采用点式浇口;浇口朝着制品的方向应有圆弧过渡机器停工时段关闭加热,无背压塑化,操作几次挤出循环料筒设备标准螺杆,止逆环,直通喷嘴六、尼龙6(PA6)料筒温度喂料区60~90℃(70℃)区1 230~240℃(240℃)区2 230~240℃(240℃)区3 240~250℃(250℃)区4 240~250℃(250℃)喷嘴230~240℃(250℃)括号内的温度建议作为基本设定值,行程利用率为35%和65%,模件流长与壁厚之比为50:1到100:1喂料区和区1的温度是直接影响喂料效率,提高这些温度可使喂料更平均熔料温度240~250℃料筒恒温220℃模具温度60~100℃注射压力100~160MPa(1000~1600bar),如果是加工薄截面长流道制品(如电线扎带),则需要达到180MPa(1800bar)保压压力注射压力的50%;由于材料凝结相对较快,短的保压时间已足够。

立式小型注塑机注塑成型参数记录表

NO:

顏色

干燥温度 干燥时间 / / / / / /

机型/吨位:

原料 单重 水口重 / / 全自动 射胶行程图示:

日期:

□

上模图示: 模具

下模图示:

产品图示: 产品

走水板图示:

1,确认材料干燥、加热筒温度是否被正确设 易发生问题解决办法: 定并达到可加工状态; 注意 2,开机前确认模具内是否有异物或残留水品 事项 料; 3,啤产品前打几模空模并判断产品是否完整 再进行下一步; 4,紧急情况下须按下急停按钮,保证安全。 模 动模 ℃ 定模 ℃ 具 作成:王海群 运 水 审核: 情 动 模 定 模 況 确认:

模具编号温度时间s压力bar位置mm注意事项1确认材料干燥加热筒温度是否被正确设定并达到可加工状2开机前确认模具内是否有异物或残留水品料

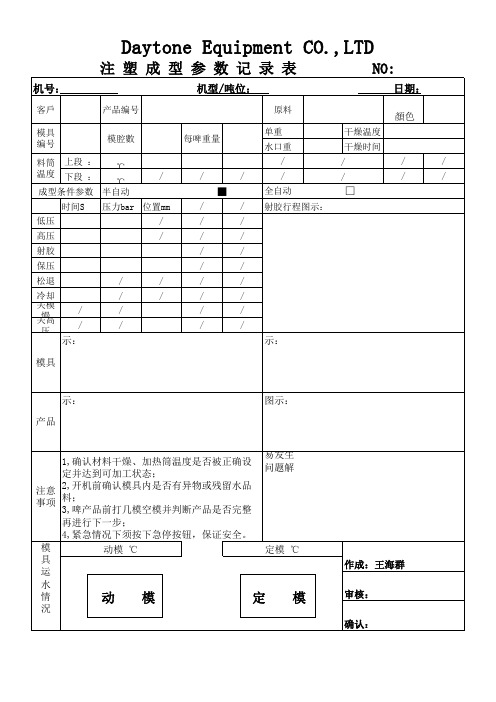

Daytone Equipment CO.,LTD

注 塑 成 型 ห้องสมุดไป่ตู้ 数 记 录 表

机号:

客戶 模具 编号 上段 : 料筒 温度 下段 : 成型条件参数 半自动 时间S 低压 高压 射胶 保压 松退 冷却 关模慢 关高压 / / / / / / / / 压力bar 位置mm / / / / / / / / / / / 产品编号 模腔數 ℃ ℃ / / █ / / / / / / / / / / 每啤重量

注塑成型参数表(双色)

机台号:

试模 试产 正常生产

Customer 客户

Material 材料

A:

B:

Mold No. 模号

*Drying

A:

烘料温度±10℃

B:

Model

啤

机型号:

Colour 颜 色

A:

B:

Injecting Parameter 成 形 条 件

sunk back 倒索

压

速

位

压

速

位

力

度

置

力

度

置

备注:1.各机台的参数转换以参照其实际值进行相应的设定。

2.压力转换公式:1bar=0.1mpa 1kg/c㎡=0.91bar 。

设定

名称 中子一进 core in

压力± 10Bar Pressure

中子一退 core out

中子二进 core in

中子二退 core out

式

A:

core

后模

B:

Cavity A:

Tep 前模温

±5℃ B:

A:

CORE Tep 后模温

±5℃ B:

Cavi

Mold ty前

water

A:

lanc 模

conne

ct

drawi

ng

运

水 图

Core 后模

A:

年

产品编号 part.NO.

part releasedby 开机方式

Setting 设定

4st

Position

位置±

Hale Waihona Puke 10mm前进Advance 12

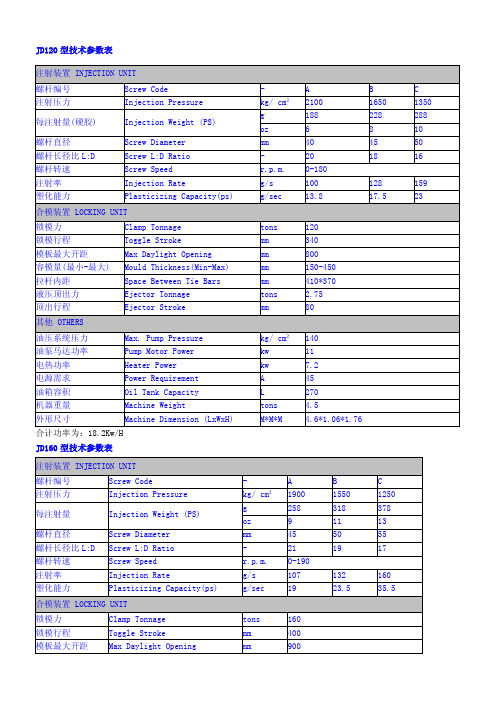

各规格注塑机技术参数

JD120型技术参数表

合计功率为:18.2Kw/H JD160型技术参数表

JD90型技术参数表

HDX 78 T技术参数SPECIFICATION

海天牌注塑机技术参数:

海天HTF250J/TJ注塑机总功率为:38.65 Kw/H(250吨)

注塑机生产电耗:油压机,机器前二个小时内为全负荷运作,二个小时后耗电量为额定功率的65%左右,电动机则为50%左右。

如果采用伺服电机会更省电,一般注塑机都是步进电机。

通过以上机器参数可以得出,80吨新注塑机一天的253度电(以最大功率机器计算),120吨新注塑机一天的约338度电(以最大功率机器计算),160吨新注塑机一天的约424度电(以最大功率机器计算)。

注塑参数表

压力Bar 中子退 螺杆转速 RPM

□粘模 □银斑 □ 熔合线

□ 气纹 □顶白 □脱层

□收缩 □颜色不对 □流痕

□模花 □漏水

审核:

批准:

S )

℃

二慢

保三

出

漏水

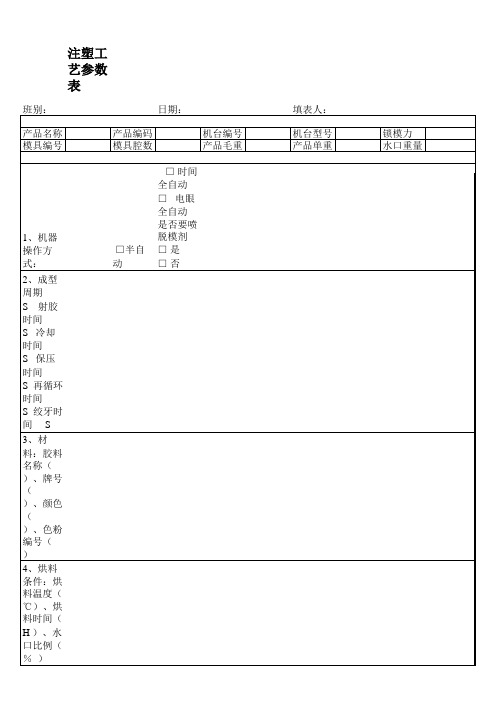

注塑工艺参数表

班别: 产品名称 模具编号 产品编码 模具腔数 日期: 机台编号 产品毛重 填表人: 机台型号 产品单重 锁模力 水口重量

1、机器操作方式: □半自动 □ 时间全自动 □ 电眼全自动 是否要喷脱模剂 □是 □否 2、成型周期 S 射胶时间 S 冷却时间 S 保压时间 S 再循环时间 S 绞牙时间 S 3、材料:胶料名称( )、牌号( )、颜色( )、色粉编号( ) 4、烘料条件:烘料温度( ℃)、烘料时间( H )、水口比例( % ) 5、模温要求:前模温度( ℃ )冷却/加热方式: □ 机水 □ 冷水 □ 热水 □热油 □ 发热管 5、 前模温度( ℃ )冷却/加热方式: □ 机水 □ 冷水 □ 热水 □热油 □ 发热管 6、成型温度:射咀 ℃、 一段 ℃、二段 ℃、三段 ℃、四段 ℃、自动保温 ℃ 关 模 设 定 快速 压力Bar 速度% 位置mm 射一 射 出 设 定 储 料 设 定 压力Bar 速度% 位置mm 时间s 储料一 压力Bar 速度% 位置mm 压力Bar 中子进 背压 kg/cm2 注塑工艺常见问题: □ 批锋 □料花 □ 变形 □缺胶 □尺寸不对 □ 顶针不退 备注: 速度% 位置mm 时间s 储料一 射退 射二 射三 射四 保 压 设 定 顶 出 设 定 压力Bar 速度% 位置mm 时间s 顶进 压力Bar 速度% 位置mm 速度% 位置mm 时间s 顶出 慢速 低压 高压 开 模 设 定 一慢 压力Bar 速度% 位置mm 保一 保二 保三 快速 二慢

注塑成型参数表

射嘴 C1 C2

射出时 间

冷却时 间

顶出选 择

C3

□位置 □时间

高压

保压切换

C4

顶出次数

型

开

转换

速度 (±10%)

压力 位置 (±10%) (±10%)

慢速

□位置

□时间

□压力

保压

压 力(±10%)

时 间(±10%)

C5 C6 油温(℃)

顶针前进

速度

压力

快速

P1

减速 抽

芯

芯(绞牙入) 合模前 合模中 合模后

P2 成 型 条 件 速率

T1

T2

气辅控制器

压力

时间

前模 后模

顶针后退

速度

压力

(±10%) (±10%)

延时注气

热流道

绞

S1

芯(绞牙出)

S2

P2

T2

注气级数:

方 开模前 开模中 开模后

式

功能

速度 (±10%)

压力 (±10%)

时间 (±5%)

进芯

出芯

成型 手动 半自动 全自动

S3 S4

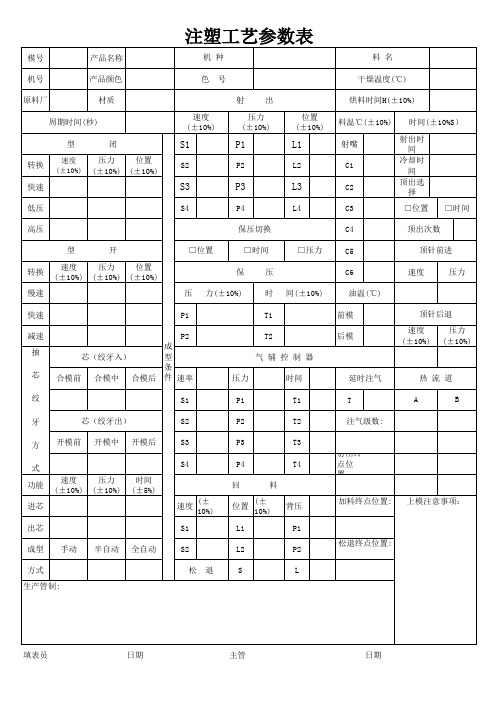

注塑工艺参数表

模号

产品名称

机种

料名

机号

产品颜色

色号

干燥温度(℃)

原料厂

材质

周期时间(秒)

转换 快速

型

速度 (±10%)

闭

压力 位置 (±10%) (±10%)

低压

速度 (±10%)

S1

S2

S3

S4

射出 压力

(±10%)

P1

P2

P3

P4

位置 (±10%)

注塑工艺参数表

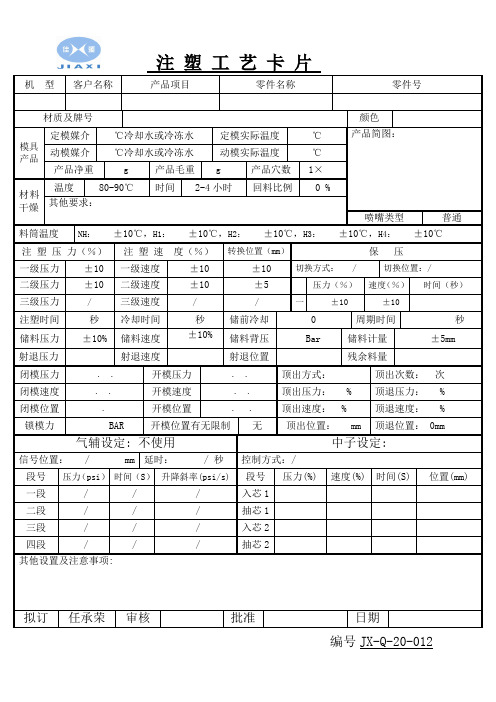

注塑工艺卡片机型客户名称产品项目零件名称零件号材质及牌号颜色模具产品定模媒介℃冷却水或冷冻水定模实际温度℃产品简图:动模媒介℃冷却水或冷冻水动模实际温度℃产品净重g 产品毛重g 产品穴数1×材料干燥温度80-90℃时间2-4小时回料比例0 %其他要求:喷嘴类型普通料筒温度NH:±10℃,H1:±10℃,H2:±10℃,H3:±10℃,H4:±10℃注塑压力(%)注塑速度(%)转换位置(mm)保压一级压力±10一级速度±10±10切换方式: / 切换位置:/二级压力±10二级速度±10±5压力(%)速度(%)时间(秒)三级压力/ 三级速度/ / 一±10 ±10注塑时间秒冷却时间秒储前冷却0 周期时间秒储料压力±10% 储料速度±10% 储料背压 Bar 储料计量±5mm射退压力射退速度射退位置残余料量闭模压力 . .开模压力 . .顶出方式:顶出次数:次闭模速度. . 开模速度 . . 顶出压力: % 顶退压力: %闭模位置. 开模位置 . . 顶出速度: % 顶退速度: %锁模力 BAR 开模位置有无限制无顶出位置: mm 顶退位置: 0mm 气辅设定: 不使用中子设定:信号位置: / mm 延时: / 秒控制方式:/段号压力(psi)时间(S)升降斜率(psi/s) 段号压力(%) 速度(%) 时间(S) 位置(mm) 一段 / / / 入芯1二段 / / / 抽芯1三段 / / / 入芯2四段 / / / 抽芯2其他设置及注意事项:拟订任承荣审核批准日期编号JX-Q-20-012。