5.5推焦车总装

5.5m焦炉设计参数

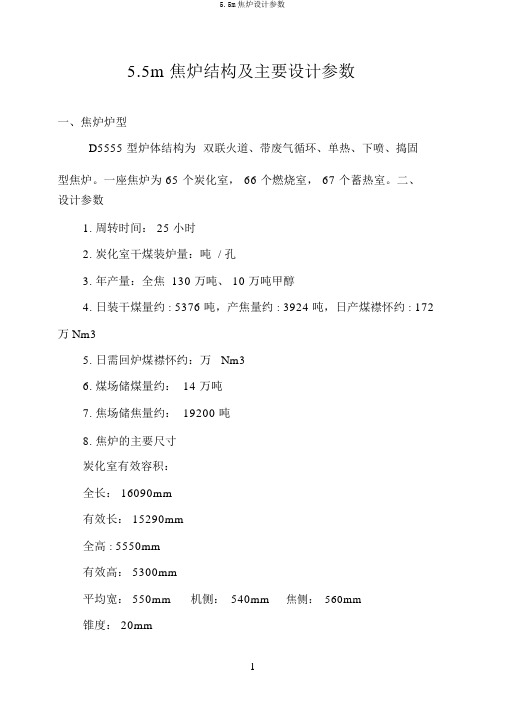

5.5m 焦炉结构及主要设计参数一、焦炉炉型D5555 型炉体结构为双联火道、带废气循环、单热、下喷、捣固型焦炉。

一座焦炉为 65 个炭化室, 66 个燃烧室, 67 个蓄热室。

二、设计参数1.周转时间: 25 小时2.炭化室干煤装炉量:吨 / 孔3.年产量:全焦 130 万吨、 10 万吨甲醇4.日装干煤量约 : 5376 吨,产焦量约 : 3924 吨,日产煤襟怀约 : 172 万 Nm35.日需回炉煤襟怀约:万 Nm36.煤场储煤量约: 14 万吨7.焦场储焦量约: 19200 吨8.焦炉的主要尺寸炭化室有效容积:全长: 16090mm有效长: 15290mm全高 : 5550mm有效高: 5300mm平均宽: 550mm机侧:540mm焦侧:560mm锥度: 20mm煤饼长度〔底 / 顶〕 : 15330/15130mm煤饼宽度: 500mm相邻炭化室中心距:1350mm燃烧室立火道间距:480mm燃烧室立火道数:32 个机侧立火道数: 16 个焦侧立火道数: 16 个废气循环孔尺寸:195×390/406炭化室炉墙厚: 95mm加热水平: 805mm斜道区全高: 800mm蓄热室全高: 3200mm小烟道全高: 658mm蓄热室宽度 : 440mm蓄热室主墙厚: 270mm蓄热室单墙厚: 200mm燃烧室立火道煤气灯头砖高:196mm(第 1、 32 立火道为 147mm)灯头砖出口直径:40mm炉顶区厚: 1189—1239mm焦炉全高: 10739— 10789mm焦炉烟囱高: 125m根部直径: 18m顶部直径: 12m熄焦塔高: 50m煤塔全高:三、工艺流程1.生产流程:荒煤气导出导烟除尘车↑↑配合煤→煤塔→捣固装煤车→炭化室→推焦车→拦焦车→氨水喷淋↑↓回炉煤气加热熄焦车→熄焦塔→晾焦台→运焦皮带→筛焦楼→外运2.焦炉燃烧系统气体流向:〔1〕加热煤气流向:回炉煤气总管→煤气预热器→煤气主管→煤季节流孔板→支管→加减旋塞→孔板盒→交换旋塞→横管→小孔板→下喷米管→直立砖煤气道→立火道灯头砖〔2〕空气流向:空气废气开闭器进风口→小烟道→蓄热室〔箅子砖→格子砖〕→斜道区→上升气流立火道底部斜道口〔3〕废气流向:上升气流立火道底部〔空气煤气接触燃烧产生废气〕→超越孔→下降气流立火道〔一小局部由废气循环孔被抽会上升立火道〕→下降气流立火道斜道区→下降气流蓄热室〔格子砖→箅子砖〕→小烟道→空气废气开闭器调治翻板→分烟道→总烟道→烟囱→大气3.焦炉荒煤气系统煤气流向:炭化室顶部空间→上升管→桥管→阀体→集气管→π型管氨水↑氨水↑冷凝喷洒↑喷洒↑打扫冷凝↑→吸气管→气液分别器→化产回收车间4. 焦炉煤气性质:1、成分、体积比含量、发热量成分可燃成分非可燃成分氢甲烷一氧重碳氢氧气二氧氮气化碳化合物化碳内容H CH CO CmHn O CO N24222体积比含量%~5527~ 315~82~ 3~2~32~ 7分子量21628~ 38324428底低发热值 MJ/m3合计低发热量~m 3 〔即 4300~4700Kcal/m 3〕2、着火点: 600~ 650℃3、一立方米煤气燃烧约需空襟怀 5 立方米。

推焦车工作动画原理

推焦车工作动画原理

推焦车工作动画原理:

1. 首先显示推焦车的整体结构,并突出显示其重要部件,如车厢、推焦机构等。

2. 接着,展示推焦车的工作过程。

首先,推焦车进入高炉炉顶,车厢停在焦嘴上方。

同时,推焦机构开始工作,将推焦板伸出,并将其插入炉嘴中的焦炭堆。

3. 接下来,推焦机构开始推动推焦板,将焦炭堆整个推下,使焦炭从高炉炉嘴中排出,落入焦斗中。

4. 在推焦车离开炉顶之前,还需要清除焦嘴和炉嘴间的残渣,以确保下次推焦操作的顺畅进行。

这个步骤可以通过推焦机构的旋转刷子或其他清扫装置来实现。

5. 最后,推焦车退出高炉炉顶,完成一次推焦操作,为高炉继续供应新鲜的焦炭。

整个动画过程中应注重展示推焦车和推焦机构的工作原理,如推焦板的运动方式、推焦机构的工作节奏等,以及焦炭从高炉炉嘴中排出的流程和方式。

同时可以通过标注一些关键部件的名称和功能,帮助观众更好地理解推焦车的工作原理。

5.5米装煤车托煤板更换总结

5.5米装煤车托煤板更换总结摘要:随着生产的不断进行,托煤板的磨损量不断增加,装煤车托煤板需要定期进行更换,如何安全、快速的将托煤板更换完毕,避免因为准备不到位及出现事故而导致更换时间较长,对5.5米装煤车更换进行总结。

关键词:5.5米托煤板更换;经验;问题;步骤人员、工具、备件、设备各就各位,经过事先的培训和学习,各项工作逐步有序的展开,提前将焦炉温度控制好,经过12小时紧张有序的忙碌,托煤板更换完毕,没有出现大的问题,在更换过程对设备各机构做了详细记录,先总结如下:一、经验1.提前做好充分的准备,并进行反复模拟装配试验。

在装配之前就试验好,确保装配时不出问题,一步到位,在更换过程中出现了,链条连接座固定螺栓无法穿入,这个螺栓之前车间是从上部向下穿的,螺栓可以顺利穿过,但是没有安装到链条连接座下半部分,由于在模拟试验的时候无法进行试验,才会导致该问题的发生,经过扩孔之后,该问题很快解决。

2.材料准备、规格型号、数量的清点、尺寸的测量要严格满足更换要求。

提前做好备品备件的计划准备工作,落实好型号,确定好规格尺寸,备件到货后立即进行测量比对,确保备件符合使用要求。

3.制定详细的施工方案、安全措施、应急方案、人员分配、后勤保障,相关部门到现场实际落实,开会讨论研究制定最优方案。

本次检修(更换托煤板、前部滚轮、链条上下托辊、更换磨损严重的链条)从早上7点开始到下午19点正常装煤共计12个小时,整体时间再计划之内。

4.统一指挥严格培训检修人员,要求熟知检修过程、检修内容、检修质量。

方案制定之后,车间组织检修人员现场进行培训,把施工内容提前分成几块,对人员进行分组,确保人员能够充分利用到位。

5.提前清理好作业区,确保吊车能够顺利进行作业,由于设计原因,焦炉南部到熄焦塔中间区域空间较小,施工中吊车需要进行二次挪动。

6.检修时间较长,确保人员有充足的体力,为了缩短检修时间,人员要连续作业,根据检修进步轮流进行就餐,或者在现场进行。

5.5米焦炉工艺

20073620085 20081323035)炭化室底上第一层炉墙砖,因经常受送煤饼的托煤板的摩擦冲击,磨损特别严重,故这层砖应特别加厚。

炭化室底上第一层砖加厚130mm。

6)燃烧室盖顶大砖采用在一对火道内设拱顶的结构,使上面的负荷归集在立火道隔墙上,可以承受住炉顶消烟车的机械震动而不易损坏。

除炉体设计外,就捣固工艺而言,宽炭化室捣固焦炉的一个显著特点就是提高了捣固煤饼的稳定性。

捣固煤饼的高宽比可减少到10.74:1,低于国外的捣固煤饼高度比15:1,增强了煤饼的稳定性。

捣固焦炉的核心设备捣固机采用引进设备,完全可以满足捣固工艺的要求。

五、产品质量对比生产经验表明,在相同原料煤的前提下,适当延长结焦时间,可以改善焦炭质量。

5.5m捣固焦炉的炭化室宽550mm,结焦时间比4.3m捣固焦炉的炭化室长3小时,预计焦炭质量会有所提高。

六、环保效果的比较由于5.5m捣固焦炉炭化室宽度更宽,焦饼收缩大,有利于推焦,减少了机械力对炉体的破坏。

由于焦炉出炉次数少,对焦炉机械使用维护更为有利。

捣固站工技术操作规程1、岗位职责1.1 直属班组长领导,完成其布置的任务。

1.2 认真执行本岗位的安全操作规程和交接班制度。

1.3 掌握捣固机各机构的性能、构造和原理。

1.4交接班制1.4.1 交班1.4.1.1 交班前向班组长汇报本岗位生产和设备运转情况,以及存在的问题,并作好操作记录.1.4.1.2 交班时详细介绍本机、电气设备使用情况,各转动部位运转润滑情况,各部件有无磨损、脱落、松动。

1.4.1.3设备如检修,须将检修情况、更换的部件和改变的操作方法向接班人交待清楚。

1.4.1.4 未得到接班人同意,工作未交待清楚,交班人不准离开岗位。

1.4.2 接班:1.4.2.1 按时参加班前会,听班组长布置工作任务。

1.4.2.2听完交班人介绍情况后,对设备进行详细检查,并落实捣固情况,发现问题要与交班人协商解决。

1.4.2.3 未接完班不准操作,接班后向班组长汇报本机接班情况1.4.2.4接班时检查项目:1.4.2.4.1 核对摇动给料机电机、连杆、减速机、曲轮的润滑情况。

5.5m捣固焦炉的优势

5.5米捣固型炼焦炉的优势自上世纪80年代末我国发展捣固炼焦技术以来,由于该项技术能提高焦炭的冷态强度和反应后强度,增加30%焦炉生产率,大幅度降低焦炭生产成本,增加企业利润。

特别是采用捣固工艺技术可以节省不可再生的优质焦煤资源,是焦化行业发展的主要方向。

焦炉大型化是上世纪70年代以来世界炼焦技术发展的总趋势。

三十多年来顶装煤焦炉炭化室的高度已由4.0m增高至8.0m,炭化室的宽度由407mm增至600mm以上,单孔容积已由20m3增大到90m3以上。

焦炉超大型化能带来生产效率高,节省能源,万吨规模占地面积小,焦炭质量好,其环境污染总量减小,年产万吨焦炭投资低的综合效益。

一.焦炉炉体的基本结构ZHJL 5552D型焦炉是双联火道,废气循环,下喷,复热式大型捣固焦炉。

1 炉体的主要尺寸(冷态)及工艺技术参数:炭化室全长:15980mm,有效长:15140mm,炭化室全高:5500mm,有效高:5200mm,炭化室平均宽:520mm,锥度:20mm,捣固煤饼尺寸:L×B×H=15000×470×5200mm,精煤堆比重(干)1.0t/ m3,煤饼重量:36.66t ,焦炉周转时间:23h,炭化室中心距:1350mm,立火道中心距480mm,立火道个数32,炉顶厚度:1200~1250mm,炭化室炉墙厚度:90mm,立火道隔墙厚度:151mm,斜道部分高度:825mm,蓄热室高度:3700mm,宽度:415mm,主墙厚:290mm,单墙厚:230mm蓄热室格子砖高度:2750mm,层数:22。

2 焦炉各部位构成2.1 焦炉基础砌砖:焦炉基础砌砖共四层,总厚度为240mm。

采用强度大、隔热效率高的漂珠砖和高强隔热砖砌筑。

降低了焦炉顶板的温度,改善了操作环境,减少了热量损失。

2.2 蓄热室蓄热室高度3700mm,主墙为37层砌筑。

小烟道截面为273×650mm,底部设有清扫孔。

推焦杆装置的制造与及失效修复介绍

推焦杆装置的制造与及失效修复介绍摘要:通过对推焦杆装置关键零部件的控制阐述,及推焦杆失效后的修复介绍,总结出推焦杆零部件制作的关键点及修型要点,具有一定的指导意义。

关键词:推焦杆装置;火焰矫正1.产品简介推焦杆装置是推焦机的关键零部件,一般由推焦头装置、推焦杆、传动齿条、滑靴等部件组成。

按照目前国内的焦炉炭化室高度,主要分为5.5米、6米、7米、7.65米推焦杆装置,重量约50-60吨。

它的主要作用是通过传动装置齿轮驱动传动,推焦杆穿过穿过温度高达1000℃,长度约18米的炭化室,全部行程约30米,将炭化室内30-45吨焦炭推出并退回,每10分钟左右完成一个操作循环。

2.主要零部件的构成及介绍2.1、推焦头:主要部分由锅炉钢或其它高强度耐热钢板材焊接而成,与高温焦炭接触。

2.2、推焦杆装置:材料焊接而成,为箱型截面,7米以下的推焦杆由前后2段组成,外形尺寸约为410×1100×34000现场焊为一体;7.65米以上的推焦杆为一个整体,外形尺寸约为470×1200×34000,齿条铆接或把合在其上表面,通过齿轮传动带动推焦杆前后移动。

2.3、滑靴装置:在炭化室内部支承推焦杆作用,由上下两体组成,连接处为偏心的六角块结构,通过变换装配角度实现底部滑靴的高度调整。

3.关键零部件的制造与控制3.1.推焦杆装置的焊接推焦头、推焦杆本体、滑靴均为焊接件,由钢板下料、焊接而成。

钢板下料采用数控、半自动切割,型材采用锯切,下料时必须让出板边10-20mm,防止因母材轧制缺陷导致使用中产生裂纹。

若必须采用手工切割,切割处必须全部打磨,消除消除手工切割痕迹,切面粗糙度Ra≤50μm。

所有下料件的飞边、毛刺必须打磨干净,瓦斯切割件出现凹坑(d≥1)需进行补焊,打磨平滑。

处推焦头外,其余焊接件因板幅不够需接料的,接料焊缝应避开主要受力部位或应力相对集中的部位。

接料焊缝相互之间位置尺寸应错开300mm以上,同时避开筋板(或隔板)100mm以上,接缝位置距孔位置不得小于50mm。

5.5M装煤车捣固机 推焦车

2013-8-5

23

煤饼的几何尺寸

垂头尺寸

360

几何尺寸

485

5370

2013-8-5

430

495

24

• 前档门、后挡板锥度比较

130 75

2013-8-5

25

09年换锤记录(09、1—11)

锤头弯 4号炉

5号炉 合计

片不匀 18

18 36

断裂头 10

10 20

掉片

19

6 25

2 2

2013-8-5

2013-8-5 42

• 4、2009、11月(提门、压门闩同时动作) • 高禄 (提门节流阀坏) • 5、2009、5月 (提门溜缸) • (更换单向阀) • 6、2009.11 (一提提过) • (延时减一秒)

2013-8-5

43

2013-8-5

44

2013-8-5

45

2013-8-5

46

2013-8-5

29

2提锤电推不动作

原因:1、丢失限位。 2、电推内部油脏,需更换。 3、提锤偏心轮偏离中心线,阻 力增大。

2013-8-5

30

故障

• 3提锤横轴变形 原因:捣固锤在提升过程中,夹锤偏心轮自由落体运动 速度不同所引起得,导致偏心轮块下落角度差异,形成反 冲击力。

措

施

加强煤油润滑

2013-8-5

2013-8-5 36

目录

一 、提门缸三行程的操作元件

二 、操作步骤

三、易发生的故障

2013-8-5

37

提门缸三行程的操作元件

一、 提门缸三行程的操作元件 1、 叶片泵:是把原动机的机械能转变为液压能的装 置,是为液压系统提供能量的元件。一般工作压力为 7mpa。 2、电磁阀组;本操作有3套电磁阀组组成。是液压系 统的控制元件。按用途分为方向,流量,压力控制三大 类。用来控制执行元件的运动方向,承载能力,运动速 度的大小,满足设备工作要求。 3、液压缸;是把液压能转变为机械能的执行元件。 本系统共分为两个部分,一执行缸,即提门缸用来实现 炉门得上下移动和装卸。总行程为350cm。二辅助缸, 安装位置于油站内。它的功能是辅助执行缸完成二提三 提动作,输入特定行程所必须的液压油

5.5米推焦车电气说明书

5.5m左型捣固推焦机产品安装、调试及使用说明书编号:A320200029DMS大连重工·起重集团有限公司2008年8月1 使用说明1.1 用途及使用范围1.1.1 主要用途及功能推焦机是焦炉机械的重要组成部分,工作于焦炉机侧,用来推出炭化室内成熟的焦炭,推焦前与推焦后启闭机侧炉门。

按其作业性质分为两大类:一是走行,二是走行停止后作业。

并细分为以下几个作业单元:走行、取门、清门、推焦、清框、关门等。

1.1.2 产品使用的自然条件1.1.2.1 环境温度在-20℃与40℃之间。

1.1.2.2 环境温度不能急剧变化并有冷凝出现。

1.1.2.3 环境湿度不能低于5%,高于85%RH。

1.1.2.4 振动小于5.9米/秒2 (0.6G)。

1.2 主要技术性能1.2.1 供电电源及供电方式本机由地面通过滑线由滑触器供电,经由滑触器送至电源柜柜。

供电电源三相三线制,AC380V,总开关脱扣值为800A。

共用滑线四条,三条供电,第四条作为信号线与电机车联锁。

1.2.2 使用电源类型及等级机上使用的电源有:AC380V、AC220V、DC24V三种分别是:动力电源:3相AC3800V,50Hz制冷电源:3相AC380V,50Hz控制电源:AC220V,50Hz照明电源:AC220V,50HzHMI主机电源:DC24V z气阀电源:DC24V液压阀电源:DC24V信号灯电源:DC24V机上不同种类的供电电源,及不同作业单元的控制电源均由各自的断路器控制,彼此分开。

1.2.3 总装机容量、同期工作的容量、最大设备的容量总装机容量:约450kW同期工作容量:280kW最大设备容量:160kW1.2.4. 传动方式与控制1.2.4.1 涡流调速推焦采用串电阻起动,涡流调速。

涡流制动器(=03-02M01)由YZR电机(=03-01M01)拖动,电动机与涡流制动器机械特性迭加通过调整涡流制动器励磁电流,在电动机轴上产生一个可调的制动力矩,提高了系统的调速特性,扩大了调速范围,推焦涡流制动器最大可调电流为16A。

推焦车操作规程

推焦车操作规程1. 引言推焦车是炼钢生产线上重要的设备,用于将焦炭从焦焊提取器快速地推出,并清空焦焊器以继续下一次的装焦。

推焦车的操作规程至关重要,能够确保焦焊器的安全运行和生产线的连续生产。

本文档旨在规范推焦车的操作流程,提高操作人员的操作技能。

2. 操作前的准备在操作推焦车之前,操作人员需要进行以下准备工作: - 确保推焦车的机械结构和控制系统正常运行,无故障。

- 确保推焦车的安全装置完好,如刹车、限位器等。

- 检查推焦车周围的安全环境,确保无障碍物和行人。

- 检查焦焊器的焦钳情况,确保焦钳能够正常夹持焦炭。

3. 操作步骤3.1 开启电源首先,操作人员需要找到推焦车的电源开关,将其打开。

确保推焦车的电力系统可以正常供电。

3.2 检查控制系统操作人员需要检查推焦车的控制系统,确保其正常运行。

可以通过观察控制面板上的指示灯和显示屏来确认控制系统是否正常。

3.3 确定推焦车的位置根据生产线上的实际情况,操作人员需要确定推焦车的位置。

通常,推焦车应该位于焦焊器正前方,以便焦钳夹持焦炭。

3.4 确保安全在开始推焦车操作之前,操作人员需要确保周围环境安全。

应当保证没有人员在推焦车附近,并清除行人和障碍物。

3.5 执行推焦操作在确认以上准备工作完成后,可以开始推焦操作。

具体步骤如下: 1. 操作人员通过控制面板的按钮或者手动控制杆,控制推焦车向前推进。

2. 推焦车应当缓慢地推进,在离焦焊器足够近时,操作人员应当逐渐增加推进速度。

3. 当推焦车与焦焊器接触时,操作人员需要观察焦钳是否夹紧焦炭,并确保焦钳牢固地抓住焦炭。

4. 推焦车继续向前推进,将焦焊器内的焦炭一起推出。

在推焦过程中,操作人员需要注意控制推焦车的速度,确保推焦操作平稳进行。

5. 当推焦车将焦焊器内的焦炭完全推出后,操作人员需要将推焦车停止并逆向退回,以便将焦焊器清空,为下一次的装焦做准备。

3.6 检查推焦效果在推焦操作完成后,操作人员需要检查推焦效果,确保焦焊器内的焦炭被完全推出。

推焦车操作规程

推焦车操作规程标题:推焦车操作规程引言概述:推焦车是冶金行业中常见的设备,用于将焦炭从焦炉推出。

为了保证安全高效地进行推焦操作,制定一套操作规程是非常必要的。

本文将详细介绍推焦车操作规程的内容,包括推焦车的基本原理、操作前的准备工作、推焦操作的步骤以及推焦后的处理。

一、推焦车基本原理1.1 推焦车的作用推焦车是用于将焦炭从焦炉推出的设备,其主要作用是清理焦炉内的焦炭,为下一轮冶炼作准备。

1.2 推焦车的组成推焦车主要由车架、推焦机构、行走机构、控制系统等组成。

其中,推焦机构是实现焦炭推出的核心部件,行走机构用于推动推焦车在焦炉内挪移。

1.3 推焦车的工作原理推焦车通过推焦机构将焦炭从焦炉内推出,同时通过行走机构控制推焦车在焦炉内的挪移。

操作人员通过控制系统对推焦车进行操作和监控。

二、操作前的准备工作2.1 安全检查在进行推焦操作之前,必须进行全面的安全检查,包括检查推焦车的各项设备是否正常运行,检查焦炉周围是否存在危(wei)险物品等。

2.2 焦炉准备在推焦操作之前,需要对焦炉进行准备工作,包括关闭焦炉的进风口、排除焦炉内的积水等。

2.3 推焦车准备操作人员需要对推焦车进行准备工作,包括检查推焦机构的工作状态、检查行走机构的运行情况,确保推焦车可以正常进行推焦操作。

三、推焦操作的步骤3.1 推焦车进入焦炉操作人员将推焦车挪移至焦炉前方,确保推焦车与焦炉的对接部位准确无误。

3.2 推焦机构启动操作人员启动推焦机构,将焦炭从焦炉内推出。

在推焦过程中,需要根据实际情况调整推焦机构的工作参数,确保焦炭能够平稳地被推出。

3.3 推焦车挪移在焦炭被推出之后,操作人员通过控制行走机构,将推焦车挪移至焦炉外,为下一轮冶炼作准备。

四、推焦后的处理4.1 焦炉清理推焦完成后,需要对焦炉内的残留焦炭进行清理,确保焦炉内的通道畅通。

4.2 设备维护推焦车在操作过程中可能会浮现故障或者磨损,因此需要定期进行设备维护,包括润滑、更换磨损件等。

推焦车操作规程

推焦车操作规程一、引言推焦车是在焦炉操作中非常重要的设备之一,它的操作规程对于保证焦炉正常运行和提高生产效率具有重要意义。

本文将详细介绍推焦车的操作规程,包括操作前的准备工作、推焦车的启动和住手、推焦过程中的注意事项等。

二、操作前的准备工作1. 确保推焦车及相关设备处于良好的工作状态,如检查推焦车的润滑油、冷却水等是否充足,确保电气设备正常运行。

2. 确认焦炉内没有人员和其他障碍物,确保操作安全。

3. 检查焦炉内的焦炭堆积情况,确保推焦车能顺利进行推焦作业。

4. 根据推焦车的工作要求,准备好所需的工具和备用零件。

三、推焦车的启动和住手1. 启动推焦车:a. 打开推焦车的电源开关,并确保电源指示灯亮起。

b. 按照推焦车的启动程序,逐步启动各个部件,如机电、液压系统等。

c. 检查推焦车各个部件的运行情况,确保无异常。

d. 推焦车启动完成后,进行功能性测试,包括前进、后退、转弯等操作。

2. 住手推焦车:a. 将推焦车停在安全位置,确保不会对其他设备和人员造成危(wei)险。

b. 逐步关闭推焦车的各个部件,如机电、液压系统等。

c. 断开推焦车的电源,并确保电源指示灯熄灭。

四、推焦过程中的注意事项1. 操作人员必须熟悉推焦车的工作原理和操作规程,并严格按照操作规程进行操作。

2. 在推焦过程中,要时刻注意推焦车的工作状态,如速度、温度、润滑油和冷却水的情况等。

3. 在推焦过程中,要密切关注焦炭的堆积情况,及时调整推焦车的操作,确保焦炭顺利排出。

4. 如果发现推焦车浮现异常情况,如噪音、振动等,应即将住手操作,并进行检修和维护。

5. 在推焦车操作过程中,要保持良好的沟通和协作,与其他操作人员保持密切联系,确保操作安全。

五、操作记录和事故处理1. 每次推焦车操作结束后,应记录推焦车的工作时间、推焦距离、推焦速度等相关数据。

2. 如果发生推焦车操作中的事故或者异常情况,应即将报告相关负责人,并进行事故处理和调查。

7m顶装焦炉推焦车装配过程控制

7m顶装焦炉推焦车装配过程控制作者:王志强刘永春史智杰来源:《中国新技术新产品》2015年第06期摘要:7m顶装焦炉是国内大型焦炉炉型之一,具有效率高、污染小的特点,是焦炉工业的发展方向。

焦炉设备是为其配套的机械设备,其中推焦车是焦炉机械的重要组成部分。

通过对推焦车的装配过程进行控制,可有效提升产品性能。

关键词:7m顶装焦炉;装配;控制中图分类号:TQ52 文献标识码:A7m顶装焦炉推焦车(图1)工作于焦炉机侧,用来推出炭化室的焦炭,完成机侧炉门的启闭,对机侧炉门炉框进行清扫,对溢出的焦炭进行收集处理,装煤时对炭化室内部的煤粉进行平煤。

推焦车的装配分为部件装配和总装配,部件装配指先将基本的零部件组装成较大的部件,较大的部件装配成产品的过程称为总装配。

一、部件装配过程控制1 走行装置。

轮轴的安装为走行装置安装的关键:由于车轮和车轴为过盈配合,需根据过盈量、材质及车轮的形状计算出车轮需要加热的温度、加热的时间以及保温的时间;在加热车轮前需核查轮轴的过盈配合尺寸,在车轴的配合处凃油并将吊环螺钉拧到车轴上;根据要求对车轮进行加热,取出后基面向上吊放于支架上,将轴吊装于车轮,轴肩必须靠平,待自然冷却。

走行传动中电机和减速机轴的同轴度误差会影响到电机和减速机的使用寿命,但两轴的同轴度无法直接测量,为了控制两轴的同轴度,需对电机和减速机之间的联轴器进行控制,通过控制联轴器的圆跳动,两轴的同轴度也得到了有效的控制。

2 推焦装置。

推焦装置包括推焦杆装置、推焦传动装置和托辊等,其中推焦杆装置由推焦头、齿条、推焦杆和滑靴组成。

齿条用铆钉铆到推焦杆的上表面,两齿条连接处的齿距误差会对齿条的受力情况和推焦杆运动的稳定性产生较大的影响,所以需要在安装前制作齿条样板对齿条的安装进行控制。

3 取门装置(图2)。

取门装置台车移动采用液压缸驱动,台车两侧各装有两个车轮在台车架轨道上移动,为保证台车运行平稳,需要保证同一轨道上任意两点的高度差在2mm以内,同一断面上两轨道的高度差在2mm以内。

推焦车岗位操作规程

推焦车岗位操作规程1. 岗位简介推焦车岗位是焦炉生产过程中的重要岗位之一,主要负责焦炉炉嘴炉膛清理及焦炭推出等工作。

正确操作推焦车能够保障焦炉的正常运行,提高生产效率。

2. 操作前准备在开始推焦车操作之前,操作人员需要做好以下准备工作:•确认焦炉炉厂是否停机、炉温是否降至安全范围。

•检查推焦车是否正常工作,各部位是否完好无损。

•准备好推焦车所需工具、设备。

3. 操作步骤步骤一:准备工作1.穿戴好防护用具,包括防尘口罩、防滑鞋等。

2.检查推焦车的液压系统、电器系统是否正常。

3.检查焦炉炉嘴、炉膛是否有异常情况。

步骤二:进入焦炉炉膛1.在进入焦炉炉膛之前,先通风排烟,确保炉内有足够氧气供应。

2.确认推焦车停稳后,佩戴好矿山灯,并保持沉稳的心态。

3.按规定步骤通过炉嘴进入焦炉炉膛。

步骤三:清理炉膛1.利用推焦车上的清理工具,清理炉膛内的积碳、煤渣等杂物。

2.注意观察炉内情况,避免炉膛的温度过高,防止炉膛发生安全事故。

3.清理过程中,严禁使用尖锐工具,以免损坏焦炉设备。

步骤四:推出焦炭1.确保炉膛已彻底清理完毕,焦炭没有堵塞情况。

2.操作推焦车,推出焦炭至焦炭车上,并确保推焦过程中无卡阻现象。

3.推焦车推出后,及时清理焦炭车以便焦炭运输。

4. 安全注意事项•操作人员在进入焦炉炉膛前,应排除一切安全隐患,并严格按照操作规程操作。

•操作人员要时刻关注炉膛内的温度和氧气情况,及时报告异常。

•在清理炉膛过程中,要注意保持良好的通风,避免炉膛过热。

•使用推焦车时,要严格按照设备操作要求,避免操作失误导致安全事故。

5. 总结推焦车岗位操作规程对于焦炉生产过程起到了重要的指导作用。

操作人员必须严格遵守操作规程,确保操作安全、高效完成工作任务。

通过正确操作推焦车,能够保障焦炉的正常运行,提高生产效率,确保焦炉生产的顺利进行。

推焦车操作规程

推焦车操作规程标题:推焦车操作规程引言概述:推焦车是一种用于焦炉清理和维护的重要设备,正确的操作规程对于保障生产安全和提高工作效率至关重要。

本文将详细介绍推焦车的操作规程,包括操作前的准备工作、操作步骤、注意事项等内容,希望能够帮助操作人员正确、安全地操作推焦车。

一、操作前的准备工作1.1 确认设备状态:在操作推焦车之前,需要确认设备的状态是否正常,包括检查车辆是否有漏油、漏水等情况,确保设备可以正常运行。

1.2 检查工作区域:在进行推焦车操作之前,需要检查工作区域是否清洁整洁,确保没有障碍物或其他危险因素影响操作。

1.3 穿戴防护装备:操作人员在进行推焦车操作时,需要穿戴符合要求的防护装备,包括安全帽、防护手套、防护眼镜等。

二、操作步骤2.1 启动推焦车:首先需要将推焦车的发动机启动,确保车辆可以正常运行。

2.2 推焦车移动:将焦炭车辆移动到指定位置,根据工作需求进行推焦操作。

2.3 推焦操作:根据推焦车的操作手册,按照正确的操作步骤进行推焦操作,确保焦炭可以顺利清理出炉。

三、注意事项3.1 注意安全:在操作推焦车时,需要时刻注意安全,确保操作人员和周围人员的安全。

3.2 遵守规程:操作推焦车时,需要严格遵守相关规程和操作手册,确保操作的准确性和安全性。

3.3 注意维护:在操作推焦车之后,需要对设备进行及时的清洁和维护,确保设备的正常运行。

四、操作技巧4.1 熟练操作:推焦车是一种需要一定技巧的设备,操作人员需要经过专业培训,掌握正确的操作技巧。

4.2 注意力集中:在操作推焦车时,需要时刻保持注意力集中,避免因为疏忽而导致意外发生。

4.3 灵活应对:在操作推焦车时,需要根据实际情况灵活应对,及时调整操作步骤,确保工作顺利进行。

五、总结推焦车是一种重要的设备,正确的操作规程对于保障生产安全和提高工作效率至关重要。

操作人员在进行推焦车操作时,需要严格遵守相关规程和操作步骤,确保设备的正常运行和操作的安全性。

5.5m推焦车维修

5.5米捣固型焦炉推焦车(左型)维修手册(机械部分)Pusher Car of 5.5M Tamping Coke Oven Machinery (Left type)Maintenance Manual(Mechanical Part)太重技术中心2012年03月27日TZ Technology CenterMar 27th, 2012Preface1. Application:This manual provides suggestions, methods and steps for overhauling and maintenance of components & parts of pushing car of 5.5M tamping coke oven machinery.This manual is mainly for reference of overhauling. With regard to application and daily maintenance, please refer to Instruction Manual.Erection & commissioning of the machinery, please refer to Instruction Manual.With regard to electrical issues, please refer to Instruction Manual-Electric Part.This manual is based on specifications and drawings submitted to Iranian Zarand Coke Making plant.TZ job order is 09011804-1.2. Using MethodIn case that the user places order of spares, drawing number / specification mentioned in this manual should be provided.Before starting to work, the maintenance person must read and understand all steps, select suitable lifting equipments and take necessary measures to avoid accidents.In most cases, maintenance methods depend on tools & facilities at site. Thus, this manual is only used for reference of maintenance.3. Terms explanationWarning: if not strictly to obey the operation regulations and procedures, personnel damage or death will be incurred.Note: if not strictly to obey the operation regulations and procedures, machinery damage or destroy will be incurred.Remind: regulations and conditions which must be emphasized.。

5.5m焦炉与4.3M焦炉的对比

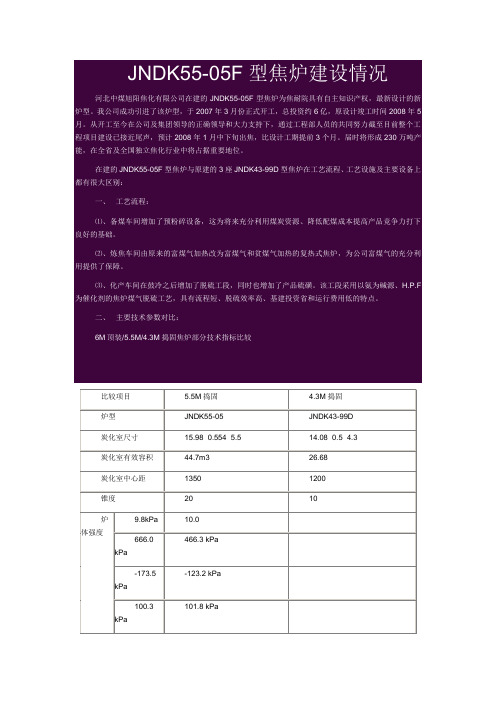

5.5米捣固焦炉的运行实践与改进李天喜陈战群(济源市金马焦化有限公司)1 前言济源市金马焦化有限公司现有72孔JN43K-98D型焦炉两座,55孔JNDK55-05型捣固焦炉一座,年产焦炭155万吨,焦油7万吨,粗苯2.2万吨,硫铵2.5万吨,外供煤气1.8亿m3,年发电9600万kwh,生产规模位于全国独立焦化行业前列,2008年实现产值31.5亿元,利税4.6亿元。

我公司捣固焦项目采用鞍山焦耐工程技术有限公司设计的JNDK55-05型2×55孔捣固焦炉,炭化室高5.5m,全长15.98m, 周转时间25.5小时,年产干焦110万吨,捣固焦工程于2007年1月开始施工,2008年1月31日投产出焦。

2 5.5米捣固焦炉建设与运行情况介绍我公司5.5米捣固焦炉推焦采用5-2串序,单炉煤饼捣固时间8分钟,单炉操作时间23分钟,采取机焦侧无温差的加热制度,经过3个月的试生产,结焦时间不断缩短,于2008年 5月1日结焦时间由原来的40小时达到设计时间25.5小时,实现达标生产。

目前生产推焦电流正常、除尘系统运行正常、炉温均匀、自动化控制系统运行稳定、无烟装煤效果显著,焦炭质量比4.3米顶装焦炉基础上实现跨越进步。

2.1 捣固焦与顶装焦质量对比5.5米捣固焦炉投产至今,在生产过程中经过不断的总结和研究,功能优化和调整,生产实绩优异。

在配煤比相同的情况下,5.5米捣固焦炉生产的焦炭质量比4.3顶装焦炉生产的焦炭质量有了明显的提高,其中冷态强度M40提高2.6个百分点,M10降低2.8个百分点,热态强度反应性CRI降低1.7个百分点,反应后强度CSR提高2.2百分点。

两者对比情况如下表:相同配比情况下5.5米捣固焦炉和4.3米顶装焦炉焦炭强度对比表2.2 5.5米捣固焦炉的配煤优势在保证用户需求的焦炭质量的情况下,为发挥5.5米捣固焦炉的优势,经过多次的小焦炉试验和生产实践,摸索出了一套5.5米捣固焦炉的配煤方案,与4.3米顶装焦炉相比,捣固配煤少用10%左右的主焦煤,多用5%的瘦煤和5%得1/3焦煤。

推焦车走行参数范文

推焦车走行参数范文推焦车是冶金行业常见的一种设备,用于推动焦炭从受热室排出。

其运行参数直接关系到生产效率和能源消耗,因此需要合理设计和优化。

1.载重能力:推焦车的载重能力是保证连续生产的关键。

一般来说,推焦车的载重能力应能满足焦炭的排出量,同时考虑到仓位容量、炉压和炉温等因素。

一般推焦车的载重能力在50吨到200吨之间。

2.推焦速度:推焦车的推焦速度对炉料排出的效率有直接影响。

推焦速度过快,会导致炉内焦炭激烈运动,可能引发炉料漏焦现象;推焦速度过慢,则会影响炉料排出的效率,增加炉内焦化时间。

一般来说,推焦速度在10米/小时到30米/小时之间是比较合适的范围。

3.推焦行程:推焦车的推焦行程是指焦炭从受热室到焦斗的水平距离。

推焦行程的长度直接关系到推焦车的结构设计、受热室和焦斗之间的位置关系等。

一般来说,推焦行程在10米到30米之间比较适宜。

4.推焦频率:推焦车的推焦频率指的是单位时间内进行推焦的次数。

推焦频率的高低与炉料的排出速度有直接关系。

一般来说,推焦频率在每小时3次到每小时6次之间较为合理。

5.电力需求:推焦车作为一种电动设备,其电力需求要根据其载重能力、推焦速度和推焦频率等参数来确定。

一般来说,推焦车的电机功率在100千瓦到500千瓦之间。

6.能源消耗:推焦车的能源消耗主要包括电力消耗和燃油消耗。

电力消耗主要与电机功率和推焦频率相关,而燃油消耗则与推焦车的辅助设备(如润滑系统)相关。

优化推焦车的能源消耗是减少生产成本和环境影响的重要手段。

综上所述,推焦车的走行参数需要根据具体生产工艺和设备设计来确定,以实现最佳的生产效率和能源利用效果。

同时,推焦车的走行参数也需要根据实际生产情况进行调整和优化,以适应不同的生产需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.5米推焦车总装方案

1 走行装臵

平整装配场地,然后按轨距12000和跨距8000为中心分别安放四0块2000X3600平台,找整平面度误差小于0.5mm;

按轨距12000和跨距8000铺设4段长2.5m 钢轨,把紧压板螺栓, 保证轨距,直线度,平面度符合要求,划各中心线,打样冲;

各平衡架的主动车轮组及从动车轮组车轮中心对正轨距线,平衡轴中心对正跨距线,

调整各轮组车轮直线度,垂直度,轨距,跨距及对角线合格: 车轮对轨面垂直度公差≤2mm,同一平衡架内两轮必须沿轨道在同一中心线上,误差≤0.5mm,

吊装走行梁,对正位臵,把紧螺栓.

测量前,后走行架与钢结构连接面的标高,及平面度,调整(可加调整垫)至要求,

焊槽钢,角钢等为辅助支撑,将前,后走行架固定牢固;

复查轨距,跨距等尺寸并将平衡架及走行架对应编号标记;将定位辊等其它零部件装于走行架上;

以上装配完并经检验员检验合格后通知焊接焊装钢结构下部一层平台

2.装一层平台,

吊装一层平台按图分别对正位臵后装于走行架上,

测量一层平台标高(5820)并记录;检查平面度,垂直度(推焦梁与前轨中心线应垂直)等合格后,将连接法兰焊在走行架上测量四个立柱与钢结构连接面及走行架结合面,测量标高并记录;

用经纬仪将前,后轨距中心线引至一层平台两侧梁上,打样冲并用油漆标记;

将一层平台及支柱上的上下连接法兰螺栓拆开,将一层平台整体吊走;将支柱吊走;

将前,后走行架拆开吊走;然后将轨道拆去,在平台上分别铺30mm厚钢板并检查平面度及标高调整四个立柱与钢结构连接面标高差与上次记录一致并作计录;将一层平台整体找正,找平安装在4个平台上并作记录;3.一层平台划线:

(1)按样冲划前,后轨中心线;

(2)按推焦梁毛坯分中及前轨中心线划推焦机构中心线(保证推焦机构中心线与前轨中心线垂直),打样冲;

划推焦机构主动齿轮底座,推焦托辊支座位臵线,打样冲;(3)按前轨距中心线及推焦机构中心线,划开门机构中心线(与推焦中心距1400)保证中心线与前轨中心线及推焦机构中心线垂直度,平行度等合格,打样冲;划开门机构底座,前架,中间架,后架,前托辊座位臵线,打样冲;

(4)按前轨距中心线及推焦机构中心线,划清框机构中心线(与推焦中心距1700),保证中心线与前轨中心线及推焦机构中心线垂直度,平行度等合格,打样冲;划清框机构台车架,S 导轨,前托辊座位臵线,打样冲;

(5)按前轨距中心线及推焦机构中心线,划炉门清扫装臵中心线,保证中心线与前轨中心线及推焦机构中心线垂直度,平行度等合格,打样冲;划炉门清扫立柱位臵线,打样冲;

(6)划钢结构上部主体各立柱位臵线,

(7)划1,2,3号刮板机位臵线,

分别试装1,2,3号刮板机;余焦处理装臵配连接孔,号孔打样冲, 装各料斗;

4 推焦装臵

吊装前支辊装臵2件,后支辊装臵1件,装于主动齿轮底座上,把紧螺栓;

吊装主动齿轮底座,按线找正放好,点焊牢固;号孔打样冲;

吊装推焦各支座,按线找正放好,点焊牢固;号孔打样冲;调整各支辊直线度,平面度,标高尺寸符合要求;

吊装推焦杆前,中,尾段,装各连接销轴,找正找平放好,

吊装推焦主动齿轮装臵,找正放好,调整主动齿轮与齿条的啮合间隙及位臵,把紧螺栓;

将推焦传动装臵装于炉框清扫装臵的台车框架上,把紧螺栓;吊装炉框清扫装臵的台车框架,按线找正放好,点焊牢固;

号孔打样冲;

调整尺寸位臵,装推焦主动齿轮装臵和推焦传动装臵的联轴器,把紧螺栓;

装推焦柴油机应急装臵,调整尺寸位臵使其齿轮与推焦传动上涡流制动器后齿轮对位合适;

装防风板装臵;

装吹石墨装臵,对正位臵;点焊牢固;

用行车吊着推焦杆前段,空载试车并联检:

(1)手动将推焦杆推出2m,然后退回原位;

(2)电动将推焦杆推出2m,然后退回原位;

试车前进及后退动作可靠,运行平稳;

(拆去吊离推焦杆等部件)

5开门装臵

检查开门中心线与推焦中心线的偏差;

安装S轨道于下轨梁上并用螺栓把紧;

将下轨梁装于开门支架(前架,中间架,后架)上,把紧螺栓;检查轨距合格;

吊装开门支架(前架,中间架,后架)对正位臵按线找正放好,点焊牢固;号孔打样冲;前架,中间架,后架每件先用磁力钻按号眼钻孔4孔,把紧螺栓;

测量轨道面标高及平面度,用调整垫片调至要求;

吊装将带前车轮(J1202.04.06.00)后车轮(J1202.04.10.00)旋转

装臵(J1202.04.05.00)等的台车架(J1202.04.04.00)装入轨道上,(将旋转辊轮装于S形导轨轨道中)

装各侧立柱,上轨梁,把紧螺栓;

测定台车走行轮和轨道的间隙公差尺寸在0.5-2mm之间;

测定上,下轨道的平行度及两侧轨道的间距;

装支架中各连接梁,上导向辊轨梁,把紧螺栓;

安装取门台车移动油缸;

其余待炉门清扫装臵装入轨道后再装;

6 炉框清扫装臵

检查炉框清扫装臵台车框架中心线与推焦中心线的偏差;

测量轨道面标高及平面度,用调整垫片调至要求;

测定上,下轨道的平行度及两侧轨道的间距;

将带车轮的台车装入轨道内,

安装清框台车移动油缸;

装清框台车定位销轴,并在台车内焊牢;

安装前架

安装上,下支承;

安装吊挂架,安装清框头;

安装S轨道并点焊牢固;

安装液压管道

空载试车并进行联检:

(1) 台车前后移动(通过S形轨道,使炉框清扫头转动90度);

(2)侧面刮刀套筒弹簧伸缩灵活;

(3)各刮刀上,下垂直位臵基本一致;

试车时各部动作平稳,灵活,可靠。

拆去吊离炉框清扫装臵各部件。

7安装液压室休息室安装各一层平台梯子;安装一层平台栏杆;安装二层平台;吊装二层平台各立柱,对正位臵,点焊牢固;号孔打样冲;

安装二层平台各连接梁;安装二层平台梯子;安装二层平台栏杆; 安装司机室

8 炉门清扫装臵

检查中心线与推焦中心线的偏差;安装炉门清扫装臵平台中台车轨道支架并用螺栓把紧;

安装台车轨道并测定上,下轨道的平行度及两侧轨道的间距合格后用螺栓把紧;

将移动油缸连接支座焊于移动台车架(J1202.06.06.00)上;

将移动台车装入轨道内,

安装清门台车移动油缸;用螺栓把紧;

安装框架(部装时将主铣刀清扫装臵和下部清扫装臵予装于框架上),用螺栓把紧吊挂装臵;

安装液压管道

空载试车并进行联检:

(1) 台车前后移动;

(2)主铣刀上,下往复运动;

(3)主铣刀左,右摆动及回转;

(4)底部铣刀往复及回转;

试车时各部动作平稳,灵活,可靠。

拆去吊离炉门清扫装臵各部件。

装好炉门清扫装臵框架后可开始安装开门装臵剩余部分安装托架,保证其垂直度符合要求;配键装上部轴承和下部轴承

9开门装臵

安装吊挂架及取门机;把紧螺栓,连接旋转装臵接头,

空载试车并进行联检: 4

(1)台车前后移动(通过S形轨道,使取门头转动90度);(2)推压门栓油缸前进和后退;

(3)炉门上提及放下;

(4)挂钩挂上及脱开(手动);

(5)取门头倾斜油缸前进及后退,行程65mm;

试车时各部动作平稳,灵活,可靠。

拆去吊离开门装臵各部件。

将各立柱及梁按编号图标记钻孔后将二层平台拆开吊离;

按一层平台(J3201.01 .01.00)图划未号孔加工线;

用移动钻床及磁力钻按一层平台图及划线和号孔样冲钻孔;

2008.2.10。