大型饼类锻件锻造工艺研究综述

大型板类锻件的锻造

大锻件锻造方法综述

大锻件锻造方法综述大锻件是指重量在几吨至几百吨以上的工件。

由于其尺寸巨大、重量庞大,传统的加工和制造方法往往无法满足其生产需求。

因此,大锻件锻造方法的研究和应用具有重要意义。

本文将从四个方面对大锻件的锻造方法进行综述,包括锻造设备、锻造工艺、温度控制和质量控制。

锻造设备是大锻件锻造的基础。

目前,主要采用的大型锻压设备有自由锤、气锤、液压锤和压力机等。

其中,气锤应用最为广泛,具有冲击力大、冲击频率高、可调节工作参数等优点。

液压锤由于其冲击力和频次可调节范围较宽,使得其应用在大锻件的锻造过程中不断增加。

此外,对于特殊需求的大锻件,还可以采用自由锤和压力机来进行锻造。

大锻件的锻造工艺需要根据具体的工件形状、材料性能和产量要求等因素进行选择。

常见的大锻件锻造工艺包括自由锻造、模锻和环锻等。

自由锻造是指在锻造过程中工件受到无限制的冲击力作用,使其逐渐变形成为所需形状。

模锻是在一定规格的模具中进行锻造,可以较好地保证工件形状和尺寸的准确性。

环锻是指通过挤压和拉伸等操作,使金属在环形工件的周围逐渐变形。

温度控制是大锻件锻造中至关重要的一环。

温度控制的合理与否直接影响到大锻件的质量和性能。

一般来说,锻造温度应保证金属处于加热状态,并使金属保持较高的塑性,有利于其变形和流动。

在锻造过程中,要根据具体的材料和形状,确定合适的锻造温度范围,并通过加热设备来控制和调节温度。

此外,还需要注意锻前的预热和锻后的冷却过程,以避免产生不均匀的温度应力。

质量控制是大锻件锻造中必不可少的环节。

对于大锻件来说,其质量要求通常非常严格,因为一旦出现质量问题往往会造成灾难性后果。

因此,在锻造过程中,应加强对原材料的选择和检验,确保其符合要求;对于每一个工序,都要加强工艺控制和操作规范,避免出现偏差和失误;锻后,还要进行严格的检验和测试,确保工件的质量达到标准。

同时,应建立完善的质量管理和追溯体系,以便及时跟踪和解决质量问题。

综上所述,大锻件锻造方法的选择和应用具有重要的意义。

饼类锻件质量控制及相关锻造工艺探讨

1 饼 类 锻 件 的概 念

本文所 述 锻件 锻造 成 形过 程 为 : 钢锭一 加 热一

收 件 日期 :0 9~1 —1 20 1 1 作 者 简介 : 孝 平 , 陈 助理 工程 师 , 业 于 昆 明 理 工 大 学 金 属 材 料 专 业 , 供 职 于 攀 钢 集 团 江 油 长 城 特 殊 钢 有 限 公 司 生 产 部 锻 钢 科 , 系 电 话 毕 现 联

的塑 性夹杂 在变 形过 程 中逐渐 由球状 、 球 状变 为 椭

杂 和基体 裂 纹 共 同构 成 的损 伤 聚合 体 。 在 片 状 夹

杂 物之 间联接纯 金属 基 体 的裂 纹 很 容 易修 复 , 弥 而 散 片状夹 杂所需 的 变化 量 较 大 , 陷修 复后 机 械 性 缺 能 不降低 , 型锻件 探 伤合 格 并不 关 注 夹杂 性 裂 纹 大

3 3 依 靠高温 和变 形修 复夹 杂性缺 陷 .

或 弥散 夹 杂 , 证 探 伤 不 超 标 可 有 效 控 制 缺 陷 产 保

生。

利用 上述 特点 , 学 地 控制 锻 造 过程 是 保 证 孔 科

隙性 缺 陷焊合 , 夹杂性 裂纹 不超 标 的关 键 。

2 4 产 生 夹 杂 性 裂 纹 的 影 响 因 素 .

第 l 6卷 总第 6 期 2 21 第 1 00年 期

特钢技 术

S e ilS e lT c n l D ca te e h o

V 11 ( 2 o .6 6 )

2 0. 01 No. 1

饼 类 锻 件 质 量 控 制 及 相 关 锻 造 工 艺 探 讨

陈孝 平

( 钢 集 团江 油 长 城 特 殊 钢 有 限公 司 6 10 攀 27 1四川 江 油 ) 摘 要 : 杂性 裂 纹是 饼 类 锻 件 生产 的 主 要 质 量 问题 , 此 对饼 类 锻 件 内部 夹 杂 性 裂 纹 的 形 成 机 理 进 行 了模 拟 夹 为

浅谈大型锻件锻造拔长新工艺

浅谈大型锻件锻造拔长新工艺作者:肖胜利来源:《科学与财富》2013年第09期摘要:随着科学技术的日新月异,国内钢铁、能源、石油化工生产工作中所需要的锻件重量、尺寸大小、钢锭重量都发生了显著的变动、明显的上升,为了防止或者减少钢锭内部的冶金缺陷和质量隐患,在大型锻件锻造过程中我们有必要选择新工艺进行分析,以保证锻造工作的顺利进行。

本文从大型锻件锻造工艺入手,针对其问题做出了相关的技术分析,以供有关人士参考。

关键词:锻件;锻造;钢铁近年来,随着钢铁、能源以及石油化工产业的迅速崛起,锻造成在锻件生产的过程中其重量不断增加、尺寸精确度要求高、钢锭质量提升,这就使得整个锻造工作内部质量控制变得更加严格,致使传统的镦粗、拔长变形锻造工艺逐渐无法当今锻造生产要求,为此在工作中必须要采取新技术来进行研究与分析,以保障锻造工作的顺利进行。

一、大型锻件锻造工艺分析大型锻件是当今冶金、电力、化工、石油、交通运输等大型成套设施生产的核心部件,在国民经济建设和现代化社会发展中有着举足轻重的作用。

但是就当今的大型锻件的锻造和生产工艺进行分析,其中所面临的问题还较为突出。

为此在当今的大型锻件锻造生产过程中,我们需要对其锻造工艺进行分析和归纳。

1、大型锻件概述大型锻件是国家重大科技装备、重大工程建设工作中所不可缺少的基础部件,无论是电力、水利、石油化工、军工等国产企业生产,还是在工民建、矿山等民营企业当中,都发挥着至关重要的意义。

可以这么说,在当今社会经济发展中,大型锻件生产工艺已成为衡量一个国家机械生产和制造的关键所在,也是判定其科学技术水平的重要途径。

因此,在当今的工业生产中,大型锻件锻造工艺越来越受到人们关注。

2、大型锻件锻造技术分析在当今的大型锻件锻造技术当中,扒长与镦粗是最为常见的技术之一,它在应用的过程中是主要的技术手段和方式,它与传统的粗胚变形锻造技术相比较,存在着体积小、变形量大、缺陷控制能力强的优势,且在应用的过程中能够有效避免其他因为锻造而引发的质量隐患。

大锻件的锻造工艺

大锻件的锻造工艺大锻件通常由大铸锭直接锻压成形。

大铸锭内部通常存在严重的偏析、缩孔、夹杂与晶粒粗大等铸造缺陷,且随着大锻件的规格不断增大,铸造缺陷越来越严重。

因此,改形与改性是大锻件锻造的两大关键任务。

大锻件一般采用自由锻成形。

根据锻造方式的不同,大锻件的自由锻工艺分为镦粗和拔长两类。

镦粗镦粗是使坯料高度减小、横截面积增加的锻造工艺。

除了饼类锻件的成形主要应用镦粗工序之外,许多重要轴类锻件的成形也常采用镦粗工序。

镦粗的主要目的是增大坯料横截面积,提高拔长的锻造比,改善锻件的横向力学性能和减少力学性能的异向性。

镦粗方法有普通平砧镦粗、凹形砧镦粗、锥形板镦粗与M形板镦粗等。

Array 1.普通平砧镦粗普通平砧面镦粗是最早采用的镦粗工艺。

传统的理论认为,镦粗过程中锻件中心点处于三向压应力状态,镦粗有利于压实心部孔隙缺陷,且不会在心部产生新的裂纹缺陷。

但是在实际生产中却发现,大型饼类锻件在经历大变形量的普通平砧镦粗工艺后,超声波探伤不合格率仍较高,主要原因是其内部出现横向裂纹缺陷。

显然,普通平站镦粗过程中锻件中心部位并不是一直处于三向压应力状态。

为此,从主动和被动塑形变形区等概念出发,于20世纪90年代初提出了普通平站镦粗圆柱体的两个新理论——刚塑性力学模型的拉应力理论和静水应力力学模型的切应力理论。

采用有限元数值模拟的方法,定量地分析了普通平站徽粗过程中圆柱体中心点部位应力场的演变规律,结果表明,原始高径比大于1.6的圆柱体毛坯中心点在镦粗过程中出现了两向拉应力状态,随着压下率的增大,圆柱体毛坯中心点的拉应力先增大后减小,并达到临界压下率时拉应力转变为压应力,且该临界压下率随着原始高径比的减小而减小。

对于原始髙径比为2.33 的圆柱体而言,该临界压下率为35%,对应的锻件瞬时高径比为1.129。

因此,开坯时,压下率应该大于40%,但是每次压下率应该在材料容许的塑性范围之内。

所以,圆柱体毛坯的原始高径比最好为2〜2. 2。

大型圆饼类锻件的锻造工艺及应用

产中, 创 造 了连续 数年 1 0 0 % 合格 率 的佳绩 。

然而 , 避免 R S T效 应 主要 是针 对 高度 尺 寸较 薄、 截 面尺 寸较 小 的一 类锻 件 而 言 。本 文将 分 别 对 薄 圆饼 、 中厚 圆饼 和厚 圆饼 三种 情况 , 全 面论述

其 锻造 工艺 方法 及应用 。

No. 6 No v e mbe r 2 01 3

《 大型铸锻件》

HEAVY CAS TI NG AND FORGI NG

大 型 圆饼 类锻 件 的锻 造 工 艺及 应 用

任 猛 王 中安 史翔 炜 邓 军 佟 景辉

( 亚洲重工集 团有 限公司 , 江苏 2 1 4 1 2 8 ) 摘要 : 大型圆饼类锻件 的产 品合格率 。曾经是该领域 的世 界难题 。自 1 9 8 8年 R S T效应 被发现 以来 , 通过 改进工艺 , 先后在 国内外生产 了数 以万计 的优质大型圆饼类锻件产品 , 取得 了巨大 的经济效益。本文介绍其 锻 造新工 艺及应用实例 。

Re n Me n g , Wa n g Z h o n g a n , S h i Xi a n g w e i , D e n g j u n , T o n g J i n g h u i

Ab s t r a c t : T h e p r o d u c t q u a l i i f e d r a t e o f h e a v y d i s k f o r g i n g s h a d b e e n a b i g p r o b l e m i n f o r g i n g i n d u s t y. S r i n c e t h e

是考 虑最 大进 砧宽度 大 约 为砧 宽 的 8 0 %左右, 乘

大型锻件锻造的关键技术

大型锻件锻造的关键技术刘国晖!工程师刘!国!晖燕山大学机械工程学院锻压研究所!秦皇岛!$%%$$,!!!!摘要!大型锻件的常规生产工艺存在萌生裂纹源的变形机制"从宏观力学出发剖析了大型轴类锻件#大型饼类锻件#大型板类锻件的常规生产工艺!指出其容易产生废品的力学机理!提出合理匹配料宽比#砧宽比和压下率来控制毛坯变形区横向和径向拉应力的方法!从而彻底锻合毛坯内部的空洞缺陷!改善毛坯内部金属的组织与性能!防止内部产生裂纹!降低废品率"该方法的可靠性得到生产实践的检验!具有广阔的应用前景"关键词!大型锻件"自由锻造"饼类锻件"板类锻件"轴类锻件中图分类号!)E &!%!!!文章编号!!$$,#!&"!$"$$,%""#"$&-#$,<(=O *7:&+:5(,.+&[G (/*0Q (#’=O *7:&+:/*/0E 0>60/W 74<674Z 4/I 2F </=:&X /460748D 7>&$%%$$,!;/%7#,%!)62C >4I 24=/>47G =2C 64>G >8/2<?>F 627I :?>F 8/48<=24D =>8242F 7=2C F 7C P >F /8/4<#)62J 7Q J 2F 747G :[2DA 7C F >LA 2C 674/C 7G G :=62C >4I 24=/>47G =2C 64>G >8/2<?>F 627I :?>F 8/48<>?D /??2F 24==:J2<&<0C 67<7^G 2L <67J 2D ?>F 8/48<&D /<6L <67J 2D ?>F 8/48<74D J G 74P L <67J 2D ?>F 8/48<&74D ?0F =62F J >/4=Q 2D>0==62A 2C 674/<AF 2<0G =/48/4F 232C =J F >D 0C =<&74D J 0=?>F K 7F D=62A 2=6>D &0</48=62O G 74PL K /D =6F 7=/>f=>>G LK /D =6F 7=/>fF 2D 0C =/>4F 7=/></A 0G =742>0<G :&=>C >4=F >G =62=F 74<I 2F <274D F 7D /Q C 7G <=F 2<<2</4D 2?>F A 7=/>4[>42<>?O /G G 2=<#)62A 2=6>D C 74O 20<2D =>C >4<>G /D 7=2I >/DD 2?2C =</4O /G QG 2=<2^=F 7>F D /47F /G :&=>/A J F >I 2=62=/<<0274D J F >J2F =/2<>?/442FA 2=7G &=>J F 2I 24=?F >A/442F C F 7C P <74D =>D 2C F 27<2=62F 232C =F 7=2#)62C F 2D /O /G /=/2<>?=62P 2:=2C 64/V02<&K 6/C 66>G D78F 27=J F >A /<2&7F 2=2<=/?/2DO :JF >D 0C =/>4J F 7C =/C 2<#<(=>*7"/!627I :?>F 8/48<"?F 22?>F 8/48"D /<6L <67J 2D ?>F 8/48<"J G 74P L <67J 2D ?>F 8/48<"7^G 2L <67J 2D ?>F 8/48<收稿日期!"$$,#$"#".基金项目!国家自然科学基金资助重点项目$.’"&.!$!%$!引言根据几何特征&可将大型锻件分为三种类型!大型轴类锻件’大型饼类锻件和大型板类$模块等%锻件(大型发电机汽轮机转子’核电站压力容器中的管板’大型轧辊’船舶用传动轴’冲击载荷模块等&不但尺寸越来越大&且使用条件也越来越苛刻(锻件大型化&使得所用的钢锭也朝着超大型化的方向发展(生产实践表明&由于金属材料的物理化学特性&即使采用最现代化的冶金技术&钢锭内部的偏析’疏松及缩孔类缺陷也几乎是不可避免的(钢锭越大&这些缺陷就越严重&由于设备能力和操作条件方面的限制&生产优质的锻件也就越困难(冶金缺陷的消除&必须通过锻造来实现&即给钢锭以足够的变形量&使疏松压实&缩孔锻合&偏析组织得以改善(要想达到此目的&所采用的锻造工艺应能保证锻件内部缺陷集中区域不出现拉伸应力&否则&不但不能将缺陷消除&而且还有可能使之更加严重(由于锻造工艺理论方面的某些错误&使得现行大型锻件的锻造工艺往往不能满足其质量要求(在实际生产中&常常由于超声探伤不合格&而使价值数百万的锻件报废&造成巨大的经济损失(本文针对大型锻件质量要求的特点&通过分析’综合&归纳出了大型锻件锻造的关键技术&其中的某些部分已得到实践检验&对实际生产有指导作用(!!大型轴类锻件锻造的关键技术大型轧辊’传动轴’汽轮机转子等都属于大型轴类锻件&其中以汽轮机转子的质量要求最为严格&可以作为大型轴类锻件的典型代表(汽轮机转子锻件要求具有高强度’高塑性’高韧性’低的中心脆性转变温度$Y @))%&晶粒细小&超声波探伤要求很高&技术要求达到具有世界先进水平的)-&$")大型锻件锻造的关键技术###刘国晖万方数据美国西屋公司标准!?#?!汽轮机低压转子锻件现行锻造工艺及其存在的问题作为典型的大型轴类锻件"汽轮机低压转子一般采用镦粗与拔长的组合工艺!目前采用较多的拔长工艺主要有Y T#?F22?F>A A7442<A74 2??2C=$锻造法%1+Y#K/D2D/2627I:O G>K?>F8Q /48$法%对称或不对称的上下_形砧锻造法以及"$世纪.$年代末由日本)2?24>和(6/P74>提出的9)(法!中国某重型集团公司在锻制&$$T1汽轮机低压转子时则采用了三次镦粗%三次1+Y法%两次9)(法和一次_形砧压实的锻造工艺!就上述工艺实例而言"有一个极为重要的问题需要澄清"即前道工序对消除冶金缺陷的积极作用是否会被后续工序抵消"甚至产生新的锻造缺陷!如果工艺参数选择不当&在随后的镦粗工序中"若径比大于!"在缺陷较多的工件中心部位"会产生径向和切向拉应力’!()在随后的拔长工序中"若料宽比小于!"会在拔长部位产生横向拉伸应力’"(!这些拉伸应力有可能将上道工序已锻合缺陷#但未被焊合者$重新拉开!?#@!锻造的阶段性作用解决上述问题的关键"是要明确锻造的各工序欲达到的目的和实际工艺所能起到的作用!按照对转子锻件所起的作用而言"可把锻造分为三个阶段&第一阶段以彻底破碎铸造组织为主"主要目的是使锻件达到所要求的力学性能#特别是C3值$!这个阶段要用!""次镦粗加拔长或拔长加镦粗来实现)第二阶段彻底锻合内部孔隙性缺陷"严防内部萌生新裂纹"以满足超声波探伤的技术要求为主要目标)第三阶段用控制热力学参数的锻造方法来解决转子中的混晶问题!为了满足转子的质量要求"第二阶段必须兼有第一阶段的作用"第三阶段也应具有第二阶段的功效! ?#A!转子锻件锻造的关键技术为了实现汽轮机转子锻件成形过程中锻造的阶段性作用"必须保证在锻造变形的每一瞬时"工件内部不出现拉应力!为此"需要应用新的锻造工艺理论与技术对各锻造工序进行优化与组合"使各阶段的变形机制和功能得到最佳配合!其要点如下&#!$在以打碎铸造组织为主的第一阶段"可采用锥形板镦粗加新Y T法#同时用料宽比和砧宽比控制毛坯变形区中心不出现拉应力"上用普通平砧%下用大平台的锻造方法$或*5锻造法#同时用料宽比和砧宽比控制毛坯变形区中心不出现拉应力的拔长工艺$拔长!#"$焊合内部孔隙为主的形变阶段应在一次拔长中完成!拔长可采用新Y T锻造法或*5锻造法进行"中间可加9)(法"但不允许9)(压实后再有平板镦粗变形!#&$拔长方法应先选*5锻造法"如砧宽比小"不能满足要求"则改选新Y T锻造法!不论是选用*5锻造法还是应用新Y T锻造法"都应严格控制砧宽比^*]%料宽比P*]和压下率(]* ]的合理匹配’!(!在&$$T1及以上的汽轮机低压转子锻件锻造工艺中可选用9)(锻造工艺!#,$在主要变形阶段"始锻温度应达到!".$"!"-$h"并保证足够的保温时间"以便于偏析扩散"保证坯料温度均匀!#.$方形截面毛坯变形成圆形截面毛坯"允许用平砧压成八面体外"其余成形过程都可采用上下_形砧完成!#%$消除混晶的控制锻造"可采用高温停锻或低温停锻工艺!"!大型饼类锻件锻造的关键技术最典型的饼类锻件有管板%平盖%封头等"其尺寸特征是高径比]*A"!!饼类锻件一般以镦粗为主要工序锻制而成"要求质量很高"生产难度要比轴类锻件更大"工艺不当"就会使锻件报废!在实际生产中"这类锻件的镦粗变形量虽然很大"但仍会出现横向型内裂层缺陷"其原因不能用古典的塑性力学理论解释!@#?!大型饼类锻件常规生产的成形分析大型饼类锻件常规锻造的工艺方案见图!!图?常规锻造的工艺方案万方数据!&"继续镦粗变形到成品尺寸#通常有如下两种工艺方案$#压机能力允许的情况下#用上下平板继续镦粗至成品%此过程中#在毛坯!]&A "!"中心对称面附近#剪切变形激烈#且随变形体高径比的降低而加剧’!(%如果毛坯材料没有得到一定的预变形#材料的夹杂)偏析又比较严重#在剪切变形激烈部位会引起严重的剪切裂纹%$用上下平板继续镦粗变形#压机压力不够%在此情况下#只能用局部镦粗来完成%在进行局部镦粗的过程中#缺乏具体的工艺规范来控制不利的变形机制#更容易在不合理的工艺条件下变形而产生内部缺陷%@#@!大型饼类锻件锻造的关键技术针对现行常规工艺的不足#根据锻造领域最新理论和技术成果#本文提出了大型饼类锻件锻造的关键技术#其要点如下$"#"#!!锥形板镦粗g 局部压平的新工艺[!,&]钢锭倒棱)预拔长下料#再经加热后用上下锥形粗板镦粗%此工艺可用于电炉冶炼)真空浇注或大气浇注的钢锭#可保证内部为三向压缩应力状态#能迫使平板镦粗时出现的刚性区变形!]&A (!"#以及消除!]&A "!"或降低!]&A P!"平板镦粗体内静水应力区的剪切变形强度#使整体变形均匀%这对锻合毛坯内部的空洞缺陷)改善毛坯内部金属的组织与性能)防止内部新缺陷!裂纹或夹杂性裂纹"的产生具有良好的效果%此工艺经生产证明是生产饼类锻件的最佳工艺%具体操作有如下两种方法$!!"下料使原始高径比]$&A $7!‘%*加热后立料于平板上#用锥形镦粗板压凹*翻转!R $a #立放在锥形镦粗板上#上面再置放锥形板#镦粗变形到适当高度*然后在平板上用局部变形辗平一面#翻转!R $a再辗平另一面%!""下料使原始高径比]$&A $&"*加热后立料于平板上#上置锥形镦粗板#在液压机上镦粗变形到一定高度#取下锥形镦粗板#用局部变形方法辗平*翻转!R $a #立料于平板#上面再搁置锥形板#镦粗变形到一定高度#取下锥形镦粗板#再用局部变形方法辗平%"#"#"!平板整体镦粗圆柱体g 方砧局部镦粗的工艺如果缺乏上述工艺方案的工具条件#则在冶金条件良好时#可采用本工艺%具体过程如下$钢锭经倒棱)预拔长变形!拔长比不小于""后下料*坯料加热后在平板间进行镦粗#镦粗变形量应达到%$U *再用小方砧进行局部镦粗#先压外围#最后压中心#第一次局部镦粗时小方砧的边长9!与工件高度!或厚度"]!之比9!&]!应在$‘R ."!‘"$的范围内#随着毛坯高度的降低#再次局部镦粗时#要选用尺寸小一些的方砧#以保证其边长9"与工件高度]"之比仍保持在$‘R ."!‘"$的范围内#第三次或第四次局部变形仍需满足此关系*最后压中心部位时#中心凸起处的横向尺寸A C 与其高度]C 之比A C &]C 还在$‘R ."!‘"$范围内%用小方砧进行局部镦粗有两种方法$一是上下都用小砧#对称同压*二是用小砧进行局部变形压一面#后翻转!R $a 压另一面!注意压另一面时#毛坯高度已减小"%在小方砧不具备的条件下#可用平砧代替#但要严格控制压料尺寸%&!大型板类锻件锻造的关键技术大型板类锻件的尺寸如用!!长"<P !宽"<]!高"来表示#其特征为!&P +!#P &]+!7&#且]+&$$A A %A #?!板块锻件锻造的常规工艺分析大型板块的普通锻造工艺过程为$钢锭镦粗!或倒棱)镦粗"后用上下平砧拔长来完成其主要变形阶段%由于模块的尺寸特征#在模块宽度方向压下时#满足不了不产生轴向拉应力的砧宽比!^&]+$‘R ."和不产生横向拉应力的料宽比!P &]在$‘R ."!‘!R 之间"的条件’,(#这样#在锻造过程中#工件内部就不可避免地存在双向拉伸应力#在晶界或有冶金缺陷的部位形成裂纹源%压完一趟后再翻转’$a 从模块高度方向压下时#料宽比P &]会远远大于!#若砧宽比再控制不当#就有可能在变形区的水平对称面附近产生很大的剪切应力而萌生出层状横向裂纹源%前次出现的纵向裂纹和翻转’$a 后萌生的层状横向裂纹#都在毛坯内部的同一位置同一方向%这样#反复变形的结果使得裂纹源扩展为裂纹缺陷%因此采用常规工艺锻造板块#产品合格率通常只有.$U "%$U %A #@!大型板类锻件锻造的关键技术(!)无横向拉应力锻造法!在设备能力许可的条件下#可以采用无横向拉应力锻造法’.(%只需满足砧宽比^&]($‘R .#便可使锻件中心部位处于三向压缩应力状态#排除萌生裂纹源的变形机制#保证模块锻件的质量%(")新Y T 锻造法!在设备能力不够的条件下#可以采用新Y T 锻造法%用新Y T 锻造法锻+’&$"+大型锻件锻造的关键技术,,,刘国晖万方数据)))))))))))))))))))))))))))))))))))))))))))))))造时!只要满足砧宽比^"]+$‘,!就可防止工件中心出现轴向拉应力#这个工艺参数在沿模块宽度P 的方向压下时!是容易满足的#而此时料宽比参数P "]小于!!有可能会引起拉应力!但其大小可通过压下率来控制$压下率不宜过大!分"次完成!即压完一趟翻转!R $a后再压第二趟#在随后沿高度]%翻转’$a &方向压下时!料宽比P "]一定大于!!不会产生横向拉应力#只要对砧宽比参数严加控制!使单面压下率在!!U 的范围内!便可避免在变形区的中心对称面附近产生剧烈的剪切变形!从而防止层状横向裂纹萌生#参考文献’(!)!刘助柏#塑性成形新技术及其力学原理#北京’机械工业出版社!!’’.(")!李纬民!刘国晖!朱继武#平砧拔长矩形截面毛坯横向应力控制的实验研究#钢铁!!’’’!&,%.&’&,"&-(&)!刘助柏!王连东#用锥形板镦粗的新工艺及其力学原理#机械工程学报!!’’,!&$%,&’R &"R .(,)!*/0560O 7/#)62>F :>?(=F 2=C 6/487HG 74PK /=6M 2C Q =7480G 7F B F ><<(2C =/>4O 2=K 224Y G 7=)>>G <#)62!"=6;4=2F 47=/>47GY >F 82A 7=2F <B >4?2F 24C 2!B 6/C 7Q 8>!Z (@!!’’,(.)!刘国晖#小锻比锻造新工艺#钢铁!"$$!!&%%!!&’&$"&"%编辑!苏卫国&作者简介’刘国晖!男!!’-$年生#燕山大学机械工程学院锻压研究所实验工程师#主要科研方向为大型锻件锻造理论与工艺*快速成型与逆向工程#发表论文!$余篇#获省部级科技进步一等奖!项*三等奖!项#基于三维凸包的可变形离散网格模型杨文玉!副教授杨文玉!胡雯蔷!熊有伦华中科技大学机械科学与工程学院!武汉!,&$$-,!!!!摘要’针对有限三维点集的表面重构问题!提出一种可变形网格模型的建模方法"对网格模型的流形表达#可变形网格的约束模型等关键技术进行了研究和探讨!提出了确定和维护网格变形方向的方法!并给出了三维离散点集的凸包计算结果"关键词’表面重构$三维凸包$变形行为$网格模型中图分类号’)N &’!#,!!!!文章编号’!$$,+!&"!%"$$,&""+"$,$+$,!I (0*7E #;6(-(/.-*"(6V #/("*+)*+’(RQ G 66*02,#%%(7("4*&+%/W 748124:0!+0124V /748!c />48W>0G 04+07[6>48Z 4/I 2F </=:>?(C /24C 2f=2C 64>G >8:!10674!,&$$-,!;/%7#,%’@D 2?>F A 7O G 2A 2<6A >D 2GK 7<J F 2<24=2D?>F<0F ?7C 2F 2C >4<=F 0C =/>4?F >A 7?/4/=2&S J >/4=<2=#(2I 2F 7G P 2:=2C 64/V 02<K 2F 2D /<C 0<<2D7O >0==62=>J >G >8:A74/?>G D 74D C >4<=F 7/4=A >D 2G >?=62A 2<6A >D 2G #;=D 2<C F /O 2<7A 2=6>D=><2=0J 74D A 7/4=7/4=62>F /24=7=/>4>?A 2<6D 2?>F A 7=/>4!74D 8/I 2<=62F 2<0G =2D C >4I 2^60G G >?7<C 7==2D J >/4=<2=#<(=>*7"/’<0F ?7C 2F 2C >4<=F 0C =/>4$&SC >4I 2^60G G $D 2?>F A 7=/>4O 267I />F $A 2<6A >D 2G $!引言离散点集的三维重构是形状建模的基础问题之一!广泛应用于逆向工程*快速成形*三维可视化*虚拟环境建模*几何压缩*机器人视觉和自动对象识别中#在三维表面重构研究中!一般地!基收稿日期’"$$,+$"+!-基金项目’国家自然科学基金资助项目%.$!-.$&%&于物理的可变形重构模型常采用隐式曲面!基于几何模型重构方法则常采用多边形模型#前者的主要问题是如何克服局部极小(!)!后者则常伴随十分复杂的几何结构和搜索方法#为了扬长避短!结合几何模型和物理变形的方法成为近年来的一个重要研究方向#文献(")提出了通过单纯形网格的变形实现重构的一般方法$文献(&)提出基于_>F >4>/图与隐函数方法相结合的距离函数,$,$",中国机械工程第!.卷第""期"$$,年!!月下半月万方数据。

大型锻件的锻造工艺研究进展

大型锻件的锻造工艺研究进展发布时间:2021-08-26T11:39:59.990Z 来源:《工程管理前沿》2021年7卷4月第12期作者:刘威李新宇[导读] 镦粗和拔长是大型锻件锻造的基本工序,随着数值模拟技术的进步,对二者的研究也逐渐深入。

刘威1 李新宇2中国一重铸锻钢事业部水压机锻造厂,黑龙江省齐齐哈尔市, 161041中国一重铸锻钢事业部工艺技术部,黑龙江省齐齐哈尔市,161041摘要:镦粗和拔长是大型锻件锻造的基本工序,随着数值模拟技术的进步,对二者的研究也逐渐深入。

扭转镦粗将锻件与模具的摩擦力转化成利于锻件变形的剪切应力,从而提高锻件的等效应变值,提升锻件的力学性能。

随着对扭转镦粗各工艺参数的优化和扭转镦粗设备的研发,扭转镦粗将在改善锻件质量上发挥更大的作用。

关键词:大型锻件;锻造工艺;镦粗;拔长;研究进展大型锻件广泛应用于能源、交通、国防、钢铁、石化等工业,通常是机械设备的核心部件,例如:重型压力容器、水轮机大轴、汽轮机主轴、齿轮轴、发电机转子、船用大型曲轴、大型模块等,所以对大型锻件的晶粒组织和力学性能要求都比较高。

在某种意义上,大型锻件的制造技术是衡量国家重工业发展水平的一个重要标志。

随着相关工业的快速发展,大型锻件的尺寸越来越大,对质量的要求也日益提高。

因此,提高大型锻件的锻造水平,规范其生产工艺,具有非常重要的意义。

1大型锻件的锻造工艺大型锻件主要特点是体形大、质量要求高、批量小、生产费用高、周期长,其生产过程包括:冶炼、铸造、锻造、热处理等多道工序。

钢锭在铸造过程中,不可避免的会有一些偏析、缩孔、疏松等缺陷,并且钢锭体形越大,钢锭内部的缺陷就越明显,钢锭内部缺陷对大锻件的性能有着重要影响。

锻造消除或改善钢锭内部缺陷的主要目的有两个:“成形”和“改性”,前者将坯料变形到锻件所需要的形状,后者通过改变坯料的微观组织使锻件的力学性能达到要求。

大型锻件所用到的基本锻造工序是镦粗和拔长。

大型饼类锻件20管板锻造工艺改进

大型饼类锻件20管板锻造工艺改进I. 前言- 研究背景和意义- 目的和重要性II. 饼类锻件20管板的常规锻造工艺- 工艺流程及流程分析- 工艺难点及局限性III. 改进的锻造工艺方案- 基于现有工艺的改进思路- 设计新的工艺方案- 工艺方案的比较和分析IV. 工艺实验及结果分析- 实验方案及过程- 材料性能测试结果- 工艺参数优化结果V. 工艺改进的应用与推广- 工艺改进后的性能和经济效益分析- 实际应用案例分析- 工艺改进的推广前景与展望VI. 结论- 工艺改进的总结- 研究成果及创新点- 存在问题及未来研究方向注:该提纲为参考提供,实际论文可根据需要适当调整章节和内容。

I. 前言随着工业化进程的不断加速,锻造工艺作为一种重要的金属成形技术,也得到了广泛的应用。

其中,大型饼类锻件在航空、航天、国防和能源等领域具有重要的应用价值,且在锻造工艺中难度较大,技术水平要求较高。

而20管板锻件作为饼类锻件的一种,在工业生产中也得到了广泛的应用。

然而,传统的20管板锻造工艺存在许多问题,例如成形难度大、余选等问题,影响了产品质量和企业盈利能力。

因此,对20管板锻造工艺进行改进和优化就显得尤为必要和重要。

本论文将从饼类锻件20管板锻造工艺的常规流程、工艺难点以及改进的锻造工艺方案等方面进行研究和探索,旨在提高饼类锻件20管板锻造工艺的质量和效率,增强企业的竞争力和盈利能力。

II. 饼类锻件20管板的常规锻造工艺饼类锻件20管板锻造工艺的常规流程包括原料准备、预热、锻造、保温、水淬、退火等环节。

在整个工艺流程中,锻造是最关键的环节,直接关系到产品的质量和成形难度。

在进行饼类锻件20管板锻造时,常见的锻造方式有手工锻造、压力锻造和模锻造等。

其中,压力锻造和模锻造是目前应用广泛的锻造方法,因为这两种方法可以保证产品的尺寸精度和形状精度,同时还能提高锻件的机械性能。

然而,饼类锻件20管板锻造还存在一些问题和局限性,主要表现在以下几个方面:1. 成形难度大。

大型厚饼类锻件锻造工艺研究

Zhang Xiaoxv, Guo Haiping, Wang Zhifeng

Abstract: By mechanical model of shear stress at static water stress zone, technical parameters of tube sheet forg ings in the process of upsetting formationhave been controlled, meanwhilelocal upsetting has been conducted by smal ler anvil after design optimizationto improve stress situation inside of the blank in order to avoid attached shearing de formationresulted from rigid zones meeting, which could guarantee inner quality of forgings

(1)缴粗体还料尺寸规格的选择,主要考虑 锻粗体要有足够大的锻造比,使原始钢锭的内部 疏松缺陷得到充分焊合,锻件得到中心压实。因 此下料尺寸规格选择高径比HID为2.15, 还料尺 寸规格为0880 mm x 1880 mm。

收稿日期:2018一03一09 24

2 切应力理论

根据刚塑性拉应力力学模型(见图1)'变形 体在平板间墩粗时,存在刚性区、主动塑性变形 区被动塑性变形区和均匀压缩区。拉应力引起 的萌生与扩展的裂纹都存在于被动塑性变形川区 内。在高径比HID >l的圆柱体墩粗时,由于难 变形区或刚性区未相遇,毛还端部不产生滑动。

核电用大型饼类锻件排砧工艺的研究

不 同于旋 转 压下 工 艺 ,排砧 工 艺 特点 是 相邻 两 个工 步 的平砧 平 行排 布 ,平 砧压 完 一个 平 面称 为 一

收稿 日期 :2015—11-06;修订 日期 :2015—12—27 作者简介 :丁燕青(1991一),男 ,硕士在读 ,从事核 电大 型锻 件锻造 工

艺 研 究 。E-mail:drd.0412@aliyun.COrn

第 2

所示 。传统排砧工艺其单方 向

的平 砧排 布 会造 成锻 件 为椭 圆

形 ,可 使前 后 道 次之 间平 砧 排 图 平砧排布』哽序

(a)

次 (b)

布方 向垂 直 以保 证最 终 工 件为 规 则 圆形 从 而减 少 后 期 整形 工 序 。

2 模 型建 立及模 拟参数设置

量的工艺参数可在锻件心部 获得 稳定 的压应力状态 ,同时具有较高的均匀变形 率。通过产品试制和批量 生产验证 了该工 艺方案

的 合理 性 。

大型饼类锻件锻造工艺研究综述

综 述大型饼类锻件锻造工艺研究综述倪利勇1 王傲冰2(1.广东海洋大学工程学院,广东524088;2.邢台职业技术学院机电系,河北054035)摘要:综述了饼类锻件锻造工艺的发展。

大型饼类锻件是重型装备的核心部件之一,需要在液压机上进行自由锻造,由于其高径比远远小于1,实际生产中,废品率高,生产难度大,最严重的便是层状裂纹问题。

为了克服这一问题,人们对饼类锻件进行了解剖检验,提出了压窝成形法、锥形板镦粗法等各种锻造工艺。

关键词:饼类锻件;层状裂纹;大型锻件中图分类号:TG316 文献标识码:AThe Research Summarize on the Forging Technol ogy of Heavy D isk 2shaped ForgingN iL i yong,W ang aob i n gAbstract:It su mmarizes the devel opment of the f orging technol ogy of heavy disk 2shaped f orging .The heavy disk 2shaped forging is one of the core components in the heavy duty equi pments,which needs t o be free 2f orged on hydraulic p ress .Due t o the high dia meter is far s maller than 1,and in the actual p r oducti on,the waste p r oducts rate is high,the p r oducti on p r ocess is hard,and the worst thing is the layer 2like cracks .I n order t o overcome the p r oble m,bisecti on testwas conducted f or the forgings .Vari ous f orging p r ocesses were p resented such as indent f or m ing and conic p late up 2setting .Key words:disk 2shaped forging;layer 2like crack;heavy f orging1 前言大型饼类锻件是重型装备的核心部件之一,包括汽轮机锅炉用管板和叶轮、核反应堆压力壳平顶盖、热交换器管板、化工容器封头等,其中有的还带有盲孔。

大型饼形锻件成形工艺研究

大型饼形锻件成形工艺研究赵玲玲;郭义【摘要】Two kinds of process schemes ,“upsetting” and“upsetting+spinning”, can be used to complete the numerical simulation for forming process of heavy disk forgings .The simulation results indicate that double spinning af-ter upsetting for the last forming of disk forgings can increase the deformation near two end faces of forgings , and reduce the area of rigid deformation zone which can refine the grain size and improve the performance of disk forgings after quenching and tempering .%采用“镦粗”和“镦粗+旋转压下”两种工艺方案完成了大型饼形锻件成形过程的数值模拟。

模拟结果显示在镦粗工序后,采用双面旋转压下方式完成最终饼形锻件成形可以增加锻件上、下端面附近的变形量,缩小刚性变形区范围,有利于锻件内部晶粒细化,从而提高饼形锻件调质后的性能。

【期刊名称】《大型铸锻件》【年(卷),期】2014(000)005【总页数】3页(P23-25)【关键词】饼形锻件;镦粗;旋转压下;数值模拟【作者】赵玲玲;郭义【作者单位】天津重型装备工程研究有限公司,天津300457;天津重型装备工程研究有限公司,天津300457【正文语种】中文【中图分类】TG316镦粗是大型饼形锻件锻造成形的主要工序之一。

镦粗时,坯料与上、下镦粗板接触的端部附近区域存在刚性变形区[1,2]。

大锻件锻造方法简介

大锻件锻造方法简介1.钢锭的结构特点1.1钢的冶炼和浇注大型钢锭用钢的冶炼一般在碱性电炉中进行。

通过电炉冶炼,获得所需要的化学成分,控制好S、P等杂质含量。

对于重要的锻件,钢水还要经过精炼。

精炼多在精炼炉中进行,精炼的主要任务是微调化学成分和真空除气,还可以调整钢水的温度。

钢锭的浇注有上注法和下注法两种,大型钢锭以上注法为多。

对于重要的锻件,在钢锭浇注时往往有特殊的要求,如真空浇注、真空碳脱氧等等。

在精炼炉中真空,和在浇注时真空,都需要有专门的,巨大的真空系统。

真空的目的是尽可能排除钢中所含的氢、氧等有害气体。

提高钢的纯净度,并为缩短锻件第一热处理周期创造条件。

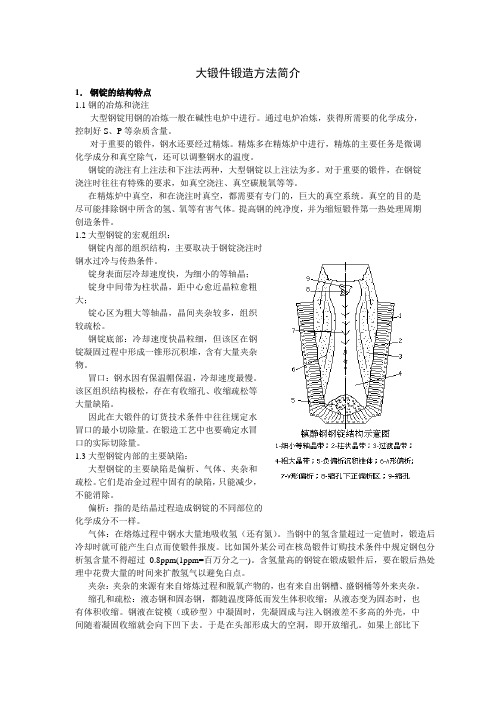

1.2大型钢锭的宏观组织:钢锭内部的组织结构,主要取决于钢锭浇注时钢水过冷与传热条件。

锭身表面层冷却速度快,为细小的等轴晶;锭身中间带为柱状晶,距中心愈近晶粒愈粗大;锭心区为粗大等轴晶,晶间夹杂较多,组织较疏松。

钢锭底部:冷却速度快晶粒细,但该区在钢锭凝固过程中形成一锥形沉积堆,含有大量夹杂物。

冒口:钢水因有保温帽保温,冷却速度最慢。

该区组织结构极松,存在有收缩孔、收缩疏松等大量缺陷。

因此在大锻件的订货技术条件中往往规定水冒口的最小切除量。

在锻造工艺中也要确定水冒口的实际切除量。

1.3大型钢锭内部的主要缺陷:大型钢锭的主要缺陷是偏析、气体、夹杂和疏松。

它们是冶金过程中固有的缺陷,只能减少,不能消除。

偏析:指的是结晶过程造成钢锭的不同部位的化学成分不一样。

气体:在熔炼过程中钢水大量地吸收氢(还有氮)。

当钢中的氢含量超过一定值时,锻造后冷却时就可能产生白点而使锻件报废。

比如国外某公司在核岛锻件订购技术条件中规定钢包分析氢含量不得超过0.8ppm(1ppm=百万分之一)。

含氢量高的钢锭在锻成锻件后,要在锻后热处理中花费大量的时间来扩散氢气以避免白点。

夹杂:夹杂的来源有来自熔炼过程和脱氧产物的,也有来自出钢槽、盛钢桶等外来夹杂。

缩孔和疏松:液态钢和固态钢,都随温度降低而发生体积收缩;从液态变为固态时,也有体积收缩。

控制夹杂性缺陷的大型饼类锻件的锻造工艺及应用

控制夹杂性缺陷的大型饼类锻件的锻造工艺及应用发布时间:2022-07-07T02:56:55.178Z 来源:《福光技术》2022年14期作者:乔石[导读] 在饼类锻件内部出现因片状夹杂物及其影响区的聚合而形成的探伤可见的夹杂性裂纹是大型饼类锻件的主要质量问题。

因此,控制夹杂物形貌和抑制微夹杂性裂纹的聚合是制订饼类锻件锻造工艺的关键。

本文提出了制造大型饼类锻件过程中控制夹杂性裂纹缺陷的旋转进砧法工艺方案,并应用于实际生产,取得了明显的经济效益。

乔石中国第一重型机械股份公司黑龙江省齐齐哈尔市 161042摘要:在饼类锻件内部出现因片状夹杂物及其影响区的聚合而形成的探伤可见的夹杂性裂纹是大型饼类锻件的主要质量问题。

因此,控制夹杂物形貌和抑制微夹杂性裂纹的聚合是制订饼类锻件锻造工艺的关键。

本文提出了制造大型饼类锻件过程中控制夹杂性裂纹缺陷的旋转进砧法工艺方案,并应用于实际生产,取得了明显的经济效益。

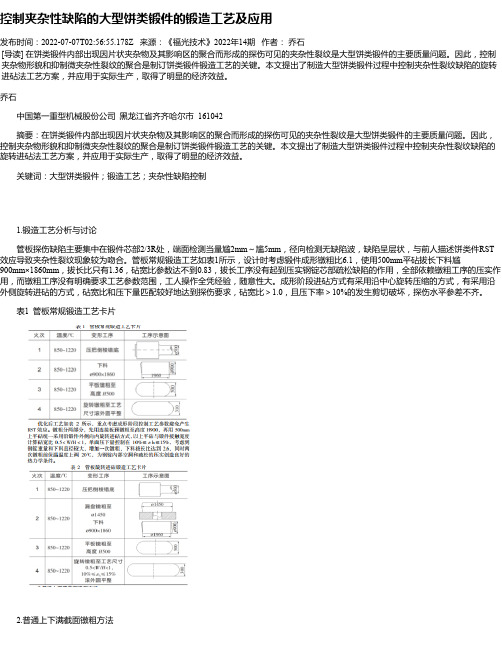

关键词:大型饼类锻件;锻造工艺;夹杂性缺陷控制1.锻造工艺分析与讨论管板探伤缺陷主要集中在锻件芯部2/3R处,端面检测当量尴2mm~尴5mm,径向检测无缺陷波,缺陷呈层状,与前人描述饼类件RST 效应导致夹杂性裂纹现象较为吻合。

管板常规锻造工艺如表1所示,设计时考虑锻件成形镦粗比6.1,使用500mm平砧拔长下料尴900mm×1860mm,拔长比只有1.36,砧宽比参数达不到0.83,拔长工序没有起到压实钢锭芯部疏松缺陷的作用,全部依赖镦粗工序的压实作用,而镦粗工序没有明确要求工艺参数范围,工人操作全凭经验,随意性大。

成形阶段进砧方式有采用沿中心旋转压缩的方式,有采用沿外侧旋转进砧的方式,砧宽比和压下量匹配较好地达到探伤要求,砧宽比>1.0,且压下率>10%的发生剪切破坏,探伤水平参差不齐。

表1 管板常规锻造工艺卡片2.普通上下满截面镦粗方法锻造过程中锻件在不均匀力的作用下,心部的金属流动更加剧烈,更加容易使裂纹聚合,产生的缺陷更多,尺寸更大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在该锻件中心

1 000 mm 的缺陷范围内套

3 . 2 控制夹杂性裂纹的锻造工艺 曹起骧、 韩静涛等学者也提出了控制夹杂性 裂纹的锻造工艺方法

[ 19~ 21]

取出两棒料 , 检验表明缺陷为横向裂纹。该裂纹 不是白点, 而是在金属薄弱处由激烈的剪切变形 引起的 , 为夹杂性裂纹。中心部位试样断口大部 分为结晶状断口 , 可见钢锭毛坯在镦粗前未经很 好的预变形。 3 克服层状缺陷的锻造工艺 3 . 1 锥形板镦粗工艺 为了解释传统工艺的内在缺陷, 刘助柏等学 者提出了平板间镦粗圆柱体 ( 高径比 H /D > 1) 的 拉应力理论 与新工艺

No . 6 N ove m ber 2007

大型铸锻件 H EAVY CA ST I NG AND FORG I NG

综

述

大型饼类锻件锻造工艺研究综述

倪利勇Байду номын сангаас

1

王傲冰

2

(1 . 广东海洋大学工程学院 , 广东 524088; 2. 邢台职业技术 学院机电系 , 河北 054035) 摘要 : 综述了饼类锻件锻造工艺的发展。大型饼类锻件是重型装备的核心部件之一 , 需要在液压 机上进行 自由锻造 , 由于 其高径比 远远小于 1, 实际生产 中 , 废 品率高 , 生产难 度大 , 最严重的便 是层状裂 纹问题。为了 克服这一问题 , 人们对饼类锻件进行了解剖检验 , 提出了压窝成形法、 锥形板镦 粗法等各种锻造工艺。 关键词 : 饼类锻件 ; 层 状裂纹 ; 大型锻件 中图分类号 : TG 316 文献标识码 : A

表 2 20M n M o 平盖解剖结果 Tab le 2 Th e D issection test resu lt of 20 M n M o p late ( d ish - sh aped forgin g)

套料棒位置 低倍 断口 金相 中心 经酸浸蚀 的低倍试 片上 , 出现 了大约 8 ~ 9 条 裂 纹 , 裂纹长约 1 mm ~ 3 mm 断口的大部分区域为结晶状 断口 , 断口裂纹的 微 观形貌不具有白点断裂的微观形貌特征 基体组织为铁 素体 + 珠光体。裂 纹周围 有大 量 夹杂物堆积 1 / 2半径处 与中心套料棒的结果相同 , 裂纹长约 1 mm ~ 6 mm 断口为云片状 基体组织为铁素体 + 珠光 体 , 成 带状分 布。裂纹呈 断续状。 裂纹尾部在缺陷 ( 夹杂物 ) 处较圆钝 , 在无缺陷处较尖锐

见表 1 , 在锻件中心和 1 /2 半径 处套取棒料进行 解剖, 结果见表 2 。

表 1 平盖锻件探伤检验结果 T ab le 1 T he UT test resu lt of flat cap forging

材质 20 Mn Mo 原材料准备 电 炉 冶 炼、 大 气浇 铸、 一锭一件 钢锭重量 / t 12 锻件尺寸 /mm 1670 325 探伤结果 中心 1000 mm 的 范围内 有 2 mm ~ 3 mm 的缺 陷密集 区 , 最大单个缺陷深 150 mm, 距中心 200 mm

The R esearch Summ arize on the Forg ing Technology ofH eavy D isk -shaped Forg ing

N i Liyong , W ang aobing

Abstract : It summa rizes the deve lopm en t o f the forg ing techno logy o f heavy d isk-shaped forg ing . The heavy disk shaped fo rg ing is one o f the core co m ponents in the heavy duty equ ipm ents , w hich needs to be free - forg ed on hydraulic press . D ue to the h igh d iam eter is fa r sm aller than 1, and in the actual production, the w aste products rate is h igh, the production process is hard, and the worst thing is the laye r - like cracks . In o rder to ov ercome the proble m, b isection testw as conducted for the fo rg ings . V a rious fo rg ing processes w ere presented such as inden t for m ing and con ic p late up setting . K ey word s : d isk-shaped forg ing ; layer - like crack ; heavy fo rg ing

, 形成了一系列大型锻件新理论

[ 17~ 18]

[ 10~ 16]

, 对饼类锻件提出了锥形板镦粗的 。此工艺可用于电炉

新工艺及其力学原理

冶炼、 真空浇注或大气浇注的钢锭。钢锭倒棱、 预 拔长下料, 再经加热后用上下锥形板镦粗。这种 工艺可保证内部为三向压缩应力状态 , 能迫使平 板镦粗时出现的刚性区变形 ( 高径比 H /D > 1 ), 及消除 (H /D < 1 ) 或降低 (H /D 1) 平板镦粗体 内静水应力区的剪切变形强度 , 使整体变形均匀。 这对锻合毛坯内部的空洞缺陷、 改善毛坯内部金 属的组织与性能、 防止内部新 缺陷 ( 裂纹 或夹杂 性裂纹 ) 的产生具有良好的效果。

[ 3~ 9]

。在模拟研究的基础

上 , 运用已有的研究结论 , 分别给出了: 一锭一件 锻造大型及特大型饼类锻件、 一锭多件锻造大中 型饼类锻件、 近方形模块锻件和板形模块锻件这 四种以控制夹杂性裂纹 等缺陷为特色的 锻造工 艺。这种工艺方法的目的, 就是在锻件成形的过 程中, 除锻件外部尺寸精度达到要求外, 还要对锻 件内部质量进行同步控制。在大型饼类锻件的工 艺制订中, 除按常规锻造工艺确定部分工艺参数 外 , 还应遵循一定的准则。 ( 1) 控制预镦粗变形量 用普通钢锭生产管板锻件时 , 无论孔洞和疏 松的压实靠拔长操作还是靠镦粗操作来实现, 对 钢锭进行预镦粗都是不可避免的。模拟研究的结 果表明 , 高径比 H /D 在 0. 6~ 2 . 0 之间的钢锭, 内 部微夹杂性裂纹开始聚合的镦粗变形量为 50 %。 考虑到后续变形对锻件心部夹杂延展的进一步作 用 , 钢 锭的预镦 粗变形量 应控制 在 40 % 左 右为 宜。如需要进一步减少锻件的高度 , 可采用旋转 进砧压下来实现。 ( 2) 保证压实所需的变形工艺参数 45

不可避免的存在着各种类型的夹杂物。对于外来 夹杂物 , 解决问题的方法较为简单, 可采取一切措 施来防止它们进入钢中, 这方面的理论研究和实 际应用工作近年来进行的较多 , 进展很大。而对 于内生夹杂物, 问题就要复杂的多, 因为它们是钢 的组成部分 , 虽然其数量、 大小、 形状、 分布和组成 等都可以得到改善, 但难以完全避免。在管板锻 件的常用材料 20 Mn M o 中, 最主要的非金属夹杂 为硫化物 (以 M nS 为代表 ) 、 铝酸盐类 ( 以铝酸钙 为代表 ) 及少量 的氧化物夹杂, 并且热锻 裂纹主 要产生于硫化锰等塑性夹杂物附近。由于饼类锻 件具有直径大、 厚度相对较小, 高径比远小于 1 的 尺寸特征, 在饼类锻件的锻造过程中 , 在不均匀变 形的作用下 , 锻件心部的金属流动远较周围更加 剧烈, 更加容易产生裂纹。 2 饼类锻件的解剖检验 大型饼类锻件的加工手段主要是自由锻造。 锻件除了成形要求以外, 还要求同时打碎碳化物, 锻合内部的疏松与孔洞, 细化铸态组织而获得均 质致密的优质锻件。要想达到此目的 , 所采用的 锻造工艺应能保证锻件内部缺陷区域不出现拉应 力。近年来 , 根据核电、 石油、 化工设备设计上的

它们的外形尺寸特征是高径比 H /D 远小于 1 。这类锻件都以镦粗为主锻制而成 , 要求质量很 高 , 工艺不当时超声波探伤废品率高。在实际生 产中, 废品率高 , 生产难度大 , 反映最严重的便是 层状裂纹问题。 由于多种因素的影响 , 大型锻件用的钢锭内

收稿日期 : 2007 05 22 基金项目 : 广东海洋大学博士科研基金 ( 0612165)

在锻造过程中不出现新裂纹或夹杂性裂纹, 一直 是人们关心与研究的问题。 镦粗是饼类锻件最常采用的锻造方法, 由于 工具简单, 适应性强, 一直广泛采用。但直接镦粗 法生产饼类锻件 , 往往会在锻件心部形成层状夹 杂缺陷。研究人员对用直接镦粗法生产的平盖锻 件进行了解剖检验

[1 、2]

。平盖锻件探伤检验情况

No . 6 N ove m ber 2007

大型铸锻件 H EAVY CA ST I NG AND FORG I NG

Process Technology, TEXA S , U SA, D ecemb er 1- 4 , 1996. [ 4] [ 5] 刘助柏 . 塑性成形新技术 及其力学 原理 . 北京 : 机 械工业出 版社 , 1993 : 1- 77. L iu Zhub a,i W ang L iandong, G uan Y ingp ing , et a. l Tw o new m echan ical models for upsetting a square body in free forg ing hydrau lic p resses . lst Ch ina In ternat ionalM etal for m ing C on fer ence, Beijing , 1995 . Pub lisher . Ch ina Forging Industry A ssoci at ion, 1995 : 98- 105. [ 6] L iu Zhuba, i W ang L iandong, Liu G uohu i, et a. l Phys ical s i mu lat ion of ten sion stress theory of a rig id -plast ic mechan ical m odel for upsetting a circular cylinder . Ch inese Jou rnal of M echan ical Engineering( English Ed ition) , 1993 , 6 ( 2): 102- 105 . [ 7] [ 8] 张庆 , 梁辰, 王连东 , 等 . 圆柱体在普通平板间镦粗时应力场 的数值模拟. 机械工程学报 , 1997, 33( 2) : 72 - 76 . 王连东 , 刘助柏 . 圆柱体 ( H /D > 1)在普通平板间镦粗内部应 力场计算的力学分块法 . 塑性工程学报 , 1994 , 1 ( 3): 20- 28. [ 9] [ 10 ] 刘助柏 , 倪利 勇 , 梁 晨 , 等 . 普通 平板镦粗 高圆柱体 的拉应 力理论的模拟 . 中国机械工程 , 2005, 16( 1) : 74- 77 . L iu Zhuba,i L iW ei m in, D eng D ongm e, i et a. l K ey forg ing techn iques of heavy forg ings . Th e 14 th International Forge m asters M eet ing, G er m an W iesbaden, 2000 : 43 - 46 . [ 11 ] [ 12 ] 刘助柏 . 大型锻件锻造理 论与工艺研 究成果 . 中 国科学基 金 , 1998 , 12 ( 3) : 192 - 194 . 刘助柏 , 张庆 , 王连东 , 等 . 锻造理论与工艺的进展 . 燕山大 学报, 2000 , 24 ( 4) : 294 - 301 . [ 13 ] [ 14 ] [ 15 ] 刘助柏 , 王连东 , 刘国晖 , 等. 塑性工程 力学镦粗 和拔长理 论与技术的进展 . 自然科学进展 , 1998 , 8 ( 6) : 648 - 656 . 刘助柏 , 倪利勇 , 单锐 , 等 . 大锻件形变新理论新工艺及关键 技术研究的回顾与展望 . 大型铸锻件 , 2003 , ( 3) : 48- 52 . 高士友 , 韩伟 , 张立玲 , 等 . 大型模块锻件锻造的关键技术 . 钢铁, 1999 , 34 ( 7) : 28 - 30. [ 16 ] [ 17 ] 张涛, 刘助柏 , 任运来 . 汽轮机低压转子锻件锻造的关键技 术 . 机械工程学报 , 1998, 34( 4) : 74 - 76 . 刘助柏 , 王连东 . 用 锥形板镦 粗的新工 艺及其力 学原理 . 机械工程学报 , 1994, 30( 4 ) : 83- 85 . [ 18 ] [ 19 ] 邓冬梅 , 刘助柏 , 倪利勇 . 锥形板镦粗 新工艺的 数值模拟 . 锻压技术 , 2005, 30 ( 3) : 12- 13 , 29. 韩静涛 , 陈志平 , 李锦科 , 等. 有效控制 夹杂性裂 纹的大型 锻件锻造及处理方 法 . 塑性工 程学报 , 1996 , 3 ( 1) : 2026 . [ 20 ] 马庆贤 . 曹起骧 , 谢冰 . 大型饼类锻件变形规律及夹杂性裂 纹产生过程研究 . 塑性工程学报 , 1994 , 1( 3 ): 42- 46. [ 21 ] [ 22 ] 马庆贤 . 曹起骧 , 谢冰 . 大型饼类锻件变 形规律及夹杂性 裂 纹产生过程研究 (续 ) . 塑性工程学报 , 1994 , 1 ( 4): 25 - 32 . W ang Zutang, R en M eng. R esearches on the m echan is m of con sol idating b ig steel ingots and op ti m izat ion of for m ing p ro cedure of large. In: 12 th I n tern at iona l Forgem astersM eet ing ,