连杆毛坯图纸

连杆类零件

4.连杆类零件4.1 两孔连杆连杆组件见图2-22,连杆上盖见图2-23,连杆体见2-24。

(1)零件图样分析1)该连杆为整体模锻成形。

在加工中先将连杆切开,再重新组装,镗削大头孔。

其外形可不再加工。

2)连杆大头孔圆柱度公差为0.005mm。

3)连杆大、小头孔平行度公差为0.06mm/100mm。

4)连杆大头孔两侧面对大头孔中心线的垂直度公差为0.1mm/100mm。

5)连杆体分割面、连杆上盖分割面对连杆螺钉孔的垂直度公差为0.25mm/100mm。

6)连杆体分割面、连杆上盖分割面对大头孔轴线位置度公差为0.125mm。

7)连杆体、连杆上盖对大头孔中心线的对称度公差度为0.25mm。

8)材料45钢。

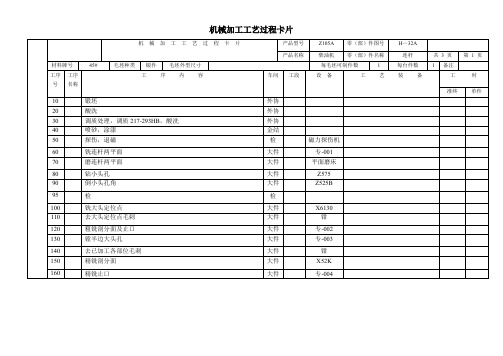

(2)连杆机械加工工艺过程卡(见表2-55)技术要求°1.锻造拔模斜度72.在连杆的全部表面上不得有裂纹、发裂、夹层、结疤、凹痕、飞边、氧化皮及锈蚀等现象3.连杆上不得有因金属未充满锻模而产生的缺陷,连杆上不得焊补修整4.在指定处检验硬度,硬度为226~278HRB5.连杆纵向剖面上宏观组织的纤维方向应沿着连杆中心线并与连杆外轮廓相符,五弯曲及断裂现象6.连杆成品的金相显微组织应均匀的细晶粒结构,不允许有片状铁素体7.锻件须经喷丸处理8.材料45钢图2-22 连杆组件图2-23 连杆上盖图2-24 连杆体(3)工艺分析1)连杆毛坯为模锻件,外形不需要加工,但划线时需要照顾毛坯尺寸,保证加工余量。

如果单件生产,也可采用自由锻造毛坯,但对连杆外形要进行加工。

2)该工艺过程适用于小批连杆的生产加工。

3)铣连杆两大平面时应多翻转几次,以消除平面翘曲。

4)工序7、8磨加工,也可改为精铣。

5)单件加工连杆螺钉孔可采用钻、扩、铰方法。

6)锪连杆螺钉孔平面时,采用粗、精加工分开,以保证精度。

必要时可刮研。

7)连杆大头孔圆柱度的检验。

用量缸表在大头孔内分三个断面测量其内径,每个断面测量两个方向,三个断面测量的最大值与最小值之差的一半即为圆柱度。

一组 绘制连杆螺栓零件图

• 普通螺纹标注:由螺纹代号,螺纹公差带号和螺纹旋合长度代 号三部分组成 • 螺纹代号具体格式: 牙型符号*公差直径x螺距*旋向 螺纹公差代号 中径公差代号*顶径公差带号-旋合长度代号

尺寸测量

• 确定螺纹的线数和旋向 • 确定牙型和螺距 • 确定大型的螺纹长度或深度

连杆螺栓图片

螺纹的基本要素

螺纹牙型:在通过螺纹轴线的断面上,螺纹的轮廓形状称为螺 纹牙型 大径,中径,小径 线数:有单线和多线之分 导程:同一条螺纹线上的相邻两牙在中径线上对应两点间的轴 向距离称为导程,用ph表示 螺距 旋向:有左旋和右旋之分

螺纹分类

分为连接螺纹和转动螺纹

知识目标

1.掌握汽车发动机连杆螺栓的测量方法 2.掌握汽车发动机连杆螺栓的绘制方法 3.掌握螺栓等常用件的表达方法 4.进一步掌握尺寸公差与配合、形位公差、表面粗糙度的标注方 法

能力目标

1.能够通过查阅资料制定连杆螺栓测绘方案; 2.能够合理选择测量工具,采用正确的测量方法测量连杆螺栓的 尺寸及公差、形状和位置公差; 3.能够正确使用绘图工具,采用合理的零件表达方案,绘制连杆 螺栓的零件图。

绘制连杆螺栓零件图

汽修1531

一组

胡冠军 赵伟 徐威 钱董浩 徐朱霖 钦昊天 王国心 李明远 张海军

连杆螺栓零件图的 绘制

螺栓的定 义及基本 要素

掌握连杆 螺栓的测 绘表达方 法

正确使用 绘图工具 合理的表 达零件

连杆螺栓的定义:

连杆螺栓是指螺栓头部和螺杆连接在 一起的紧固件,是需要配合螺母一起使用 的。

连杆机械加工工序卡片模板

X6130

1

夹具编号

夹具名称

切削液

XJ-003

连杆大头定位点铣夹具

乳化液

工序工时

准终

单件

工步号

工步内容

工艺装备

主轴转速

r/min

切削速度

m/min

进给量

mm/r

切削深度

mm

进给

次数

工步工时

机动

辅助

1

铣大头定位点至尺寸

可转位面铣刀125X6 YT14

420

165

0.25

2.6

1

描图

连杆大头定位点检具

毛坯外型尺寸

每毛坯可制件数

每台件数

锻件

1

设备名称

设备型号

设备编号

同时加工件数

钳

1

夹具编号

夹具名称

切削液

工序工时

准终

单件

工步号

工步内容

工艺装备

主轴转速

r/min

切削速度

m/min

进给量

mm/r

切削深度

mm

进给

次数

工步工时

机动

辅助

1

去大头定位点毛刺

细齿锉刀

描图

描校

底图号

装订号

设计(日期)

审核(日期)

标准化(日期)

准终

单件

170

钻螺纹底孔,冷挤内螺纹

大件

专-005

180

去毛刺,止口倒角

大件

钳

190

吹螺纹孔内铁屑

大件

钳

200

合装,打杆盖配对号

大件

钳

210

粗镗大头孔

毛坯工艺设计PPT课件

材料选择的原则与依据

01

02

03

使用要求

根据零件的使用要求选择 合适的毛坯材料,如强度、 硬度、耐磨性等。

工艺要求

根据零件的加工工艺要求 选择易于加工的毛坯材料, 如铸造、锻造、焊接等。

经济性

在满足使用和工艺要求的 前提下,应选择价格较低 的毛坯材料,降低生产成 本。

03

毛坯制造工艺方法

铸造工艺

缩短产品的生产周期,从而为企业创造更大的经济效益。

毛坯工艺设计的原则与流程

总结词

毛坯工艺设计应遵循材料利用率高、工艺流程短、成 本低等原则。设计流程包括确定产品类型、选择毛坯 类型、确定毛坯尺寸、制定工艺路线、进行工艺计算 和编制工艺文件等步骤。

详细描述

在进行毛坯工艺设计时,应优先考虑提高材料的利用率 ,减少浪费,降低生产成本。同时,要选择合适的毛坯 类型,根据产品类型和加工要求进行选择。确定毛坯尺 寸时,需根据产品图纸和工艺要求进行计算和确定。制 定工艺路线时,需根据毛坯加工顺序和加工方法进行安 排。进行工艺计算时,需对切削用量、工时定额等进行 计算和确定。最后,编制工艺文件,将设计结果以书面 形式记录下来,供生产部门使用和参考。

实际应用,掌握锻造毛坯工艺设计的要点和方法。

焊接毛坯工艺设计案例

案例名称

压力容器焊接毛坯工艺设计

案例描述

本案例介绍了压力容器焊接毛坯工艺的设计过程,包括焊 接材料的选择、焊接工艺参数的确定、焊接接头的结构设 计等关键环节。

案例总结

通过本案例的学习,学生可以了解焊接毛坯工艺的基本原 理和实际应用,掌握焊接毛坯工艺设计的步骤和方法。

材料性能与工艺性分析

力学性能

毛坯材料的力学性能如强度、硬 度、韧性等对零件的加工和使用 性能有重要影响。

汽车发动机连杆caxa零件图,及加工规程剖析(28页)

连杆体与连杆盖的铣开工序 剖分而(办称结合叫)的尺、』•粘度和位置粘垃由夹具本身的制造粘度及对 力粘 度农保证。为了保证铣丌的剖分№的'I'曲度小超过规记的公及 0伽打1 :并且剖分面 与大头孔端面保证一定的垂直度,除夹具本身要保证 粘没外,锯片的安装粘度的 影响也很大。如果锯片的端制阀跳动不超过0+02 111111,則铣幵的剖分而能达到阁 纸的要求,否则可能超若。们剖分Іfif氺身的平 向度、机糙度对迮杆而、迮杆体装 配后的结介强度灯较大的影响。闪此, 在剖分曲铣开以6再经过扔削加工。

汽车发动机连杆

分析及其机械加工丄艺规程

车辆0901 第二组

__

__

大、小头__孔__的尺寸精度、形状精度

为了使大头孔与轴瓦及曲轴、小头孔与活 塞销

能密切配合,

__

减少冲击的不良影响和便于传热。大头孔 公_表差_ 等_粗级糙为度1丁1^6应,_不_ 大于__ 0_._4^ 01;大头孔__的 圆柱度公差为0.012爪!!!,

定位基准 精基准:以杆身对称面定位,便于保证对称 度的 耍求,而且采用双面铣,町使部分切削 力抵消。 统一精准:以大小头端而,小头孔、大头 孔一侧 面定位,因为端面的面积大,定位稳 定可靠:用 小头孔定位可直接控制大小头孔 的中心距。

夹具使用 应具备适应“一而一孔一凸台”的统一精基准。 而大 小头定位销是一次装夹中镗出,故须考虑

(1)两端面:粗铣、精铣、粗磨、粕磨 (2>小头孔:钻孔、扩孔、校孔、精镗、压入衬套后再精键 (3) 大失孔:扩孔、祖镗、半桔饨、桔镗、金刚饨、珩磨 -些次要表而的加工,则视耑耍和吋能安排在I:艺过程的中问或后而

定位基准的选择 在连杆机械加工工艺过程中,大部分工序 选用 连杆的一个指定的端而和小头孔作为 主要補面, 井用人头处指定一侧的外表而 作为另一某而。 这是由于:端而的而枳大, 定位比较稳定,用 小头孔定位川直接控制 大、小头孔的中心距。 这样就使各工序屮 的定位基准统一起來,减少 了定位误差。 具体的办法是,如图(1-5)所示: 在安 装工件时,注意将成套编号标记的…面不 与夹具的定位元件接触(在设汁夹具时亦 作相 应的考虑)。在粘镗小头孔(及精镗 小头衬赛 孔)时,也用小头孔(及衬套孔) 作为基面, 这时将定位销做成活动的称 “假销”。当连杆用小头孔(及衬®孔) 定位 夹紧后,再从小头孔屮抽出假销进行 加工。

ZH1125连杆工艺过程卡片

1

每台件数

1

备注

工序号

工序名称

工序内容

车间

工段

设备

工艺装备

工时

90

铣承压面

1、铣承压面宽度为19±0.1,粗糙度为6.3,已加工面对盖顶距离

为20.4±0.1(承压面对测量块尺寸为),

对定位端面垂直度为0.1。

2、锉削已加工部位毛刺、飞边。

100

切断

1、切断连杆分合面,12.5,连杆盖分合面到承压面距离为36.5±0.1,

273×110×48

每件毛坯可制件数

1

每台件数

1

备注

工序号

工序名称

工序内容

车间

工段

设备

工艺装备

工时

70

铣定位点

1、铣小头∮20凸台,粗糙度公差为3.2,已加工面对小头孔中心距

为27.5±0.05,对大小头中心线平行度为0.02,对定位端面垂直

度公差为0.03。

2、铣小头∮10凸台,粗糙度公差为3.2,已加工面对小头孔中心距

分开面位置度公差为0.1。

2、精镗连杆衬套孔至∮36+0.01~+0.015,保证大小头孔中心距185±0.03,

粗糙度为0.8。

340

倒油孔角

倒120。油孔角,深3。

350

铣油槽

1、铣衬套孔油槽至R5,1.6,宽度5.5,长26,轴向位置9。

2、去除已加工表面毛刺。

编制(日期)

审核(日期)

标准化(日期)

材料牌号

40Cr

毛坯种类

锻件

毛坯外型尺寸

273×110×48

每件毛坯可制件数

1

每台件数

柴油机连杆零件机械加工工序卡片(第二部分)

机械加工工艺过程卡片----产品名称柴油机零(部)件名称共()页第(12)页车间工序号工序名称材料牌号160 精洗止口45毛坯种类毛坯外型尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数X52K 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 精铣止口至尺寸400 163.36 0.08 0.5 1 描图描校底图号装订号设计(日期)审核(日期) 标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期--机械加工工序卡片产品型号2105A零(部)件图号产品名称柴油机零(部)件名称共( )页第(13)页车间工序号工序名称材料牌号170 钻孔冷挤内螺纹45毛坯种类毛坯外型尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数X52K 5夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 钻2~12.8至尺寸描图2扩2~13.2至尺寸3孔口倒角至尺寸描校 4 吹净两孔中铁屑5 冷挤压内螺纹至尺寸底图号装订号设计(日期)审核(日期) 标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期--机械加工工序卡片产品型号2105A 零(部)件图号产品名称柴油机零(部)件名称共()页第(14)页车间工序号工序名称材料牌号180 去毛刺45毛坯种类毛坯外型尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数X52K 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1去剖分面毛刺2 去止口毛刺3 去螺纹孔道孔底外部毛刺4 倒角至尺寸设计(日期)审核(日期)标准化(日期) 会签(日期) 标记处数更改文件号签字日期标记处数更改文件号签字日期--机械加工工序卡片机械加工工序卡片产品型号2105A 零(部)件图号H-32A H-323A产品名称零(部)件名称连杆盖共( )页第(16)页车间工序号工序名称材料牌号大件老连杆2000 合装打连杆配对号45毛坯种类毛坯外型尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1检查不通孔螺纹底部是否有铁屑2将连杆与连杆盖合装,注意对称3 用固定扳手初紧两连杆螺栓4 用扭力扳手复紧两连杆螺栓扭紧力140N5 打连杆配对号设计(日期)审核(日期)标准化(日期) 会签(日期) 标记处数更改文件号签字日期标记处数更改文件号签字日期--机械加工工序卡片产品型号零(部)件图号H-32A H-323A产品名称连杆零(部)件名称连杆盖共()页第(17)页车间工序号工序名称材料牌号粗镗大头孔45毛坯种类毛坯外型尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数粗镗大头孔专机1夹具编号夹具名称切削液H-32-734-06 连杆大头孔粗镗夹具工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗镗大头孔至尺寸27062.77 0.25 2.71 描图描校底图号--机械加工工序卡片产品型号零(部)件图号H-32A H-323A产品名称连杆零(部)件名称共()页第(18)页车间工序号工序名称材料牌号大头孔倒角毛坯种类毛坯外型尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数立钻Z535 1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 大头孔倒角至尺寸60 14.95 0.20 0.51 描图描校底图号--机械加工工序卡片产品型号零(部)件图号产品名称连杆零(部)件名称共( )页第(19)页车间工序号工序名称材料牌号钻定位销孔45毛坯种类毛坯外型尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数立钻Z535 1夹具编号夹具名称切削液H-32-731-09工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 钻定位孔至尺寸1100 12.1 0.08 10 3 描图--描校底图号机械加工工序卡片产品型号零(部)件图号H-32A产品名称连杆零(部)件名称共()页第(20)页车间工序号工序名称材料牌号扩定位销孔毛坯种类毛坯外型尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数立钻 1夹具编号夹具名称切削液H-32-731-09工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 扩定位销孔至尺寸1100 13.480.08 82 描图描校--底图号机械加工工序卡片产品型号2105A 零(部)件图号H-32A产品名称柴油机零(部)件名称连杆共()页第(21 )页车间工序号工序名称材料牌号大件老连杆250钻油孔45毛坯种类毛坯外型尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数立钻Z535 021-35 1夹具编号夹具名称切削液H-32-731-10 连杆油孔钻夹具工位器具编号工位器具名称工序工时准终单件φ6GB1436-85直柄麻花钻工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 钻油孔至尺寸530 10 0.25 8.5 1 描图2 钻另一油孔至尺寸530 10 0.258.5 1 描校底图号--装订号设计(日期) 审核(日期)标准化(日期) 会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号2105A 零(部)件图号H-32A产品名称柴油机零(部)件名称连杆共(43)页第(22 )页车间工序号工序名称材料牌号大件老连杆260 油孔口倒角45毛坯种类毛坯外型尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数立钻Z535 021-35 1夹具编号夹具名称切削液H-32-731-10连杆油孔钻夹具工位器具编号工位器具名称工序工时准终单件φ6GB1436-85 直柄麻花钻工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1油孔口倒角至尺寸53019.98 0.25 2 1 描图2 另一油孔口倒角至尺寸530 19.98 0.25 2 1描校--设计(日期) 审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号2105A零(部)件图号H-32A H-323A产品名称柴油机零(部)件名称连杆盖共( 43 )页第(23)页车间工序号工序名称材料牌号大件老连杆270 拆装连杆盖45毛坯种类毛坯外型尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液工位器具编号工位器具名称工序工时准终单件φ12.4GB1436-85直柄麻花钻工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1铰连杆定位销孔至尺寸描图 2 拆连杆螺钉连杆定位销孔倒角05×45°----。

汽车发动机连杆caxa零件图-及加工规程分析

•夹具使用 •应具备适应“一面一孔一凸台”的统一精基准。而 大小头定位销是一次装夹中镗出,故须考虑“自为 基准”情况,这时小头定位销应做成活动的,当连 杆定位装夹后,再抽出定位销进行加工。

端面间有配合要求,而连杆小头两端面与

活塞销孔座内档之间没有配合要求。连杆

大头端面间距离尺寸的公差带正好落在连

杆小头端面间距离尺寸的公差带中,这给 连杆的加工带来许多方便。

•螺栓孔的技术要求 •在前面已经说过,连杆在工作过 程中受到急剧的动载荷的作用。这 一动载荷又传递到连杆体和连杆盖 的两个螺栓及螺母上。因此除了对

•大、小头孔轴心线在两个互相垂直方向 的平行度

•两孔轴心线在连杆轴线方向的平行度误 差会使活塞在汽缸中倾斜,从而造成汽缸

壁磨损不均匀,同时使曲轴的连杆轴颈产

生边缘磨损,所以两孔轴心线在连杆轴线

方向的平行度公差较小;而两孔轴心线在

垂直于连杆轴线方向的平行度误差对不均

匀磨损影响较小,因而其公差值较大。两

螺栓及螺母要提出高的技术要求外 ,对于安装这两个动力螺栓孔及端 面也提出了一定的要求。规定:螺 栓孔按IT8级公差等级和表面粗糙度 Ra应不大于6.3μm加工;两螺栓孔 在大头孔剖分面的对称度公差为 0.25 mm。

•有关结合面的技术要求 •在连杆受动载荷时,接合面的歪 斜使连杆盖及连杆体沿着剖分面产 生相对错位,影响到曲轴的连杆轴 颈和轴瓦结合不良,从而产生不均 匀磨损。结合面的平行度将影响到 连杆体、连杆盖和垫片贴合的紧密 程度,因而也影响到螺栓的受力情 况和曲轴、轴瓦的磨损。对于本连 杆,要求结合面的平面度的公差为 小头孔处0.004 mm,大头孔处 0.012mm。

《连杆加工工艺》PPT课件

精选课件ppt

3

夹具使用

应具备适应“一面一孔一凸台”的统一精基准。而大 小头定位销是一次装夹中镗出,故须考虑“自为基准” 情况,这时小头定位销应做成活动的,当连杆定位装 夹后,再抽出定位销进行加工。

精选课件ppt

26

连杆大小头孔平行度的检验

如图(1—7)所示, 将连杆大小头孔穿入 专用心轴,在平台上 用等高V形铁支撑连 杆大头孔心轴,测量 小头孔心轴在最高位 置时两端面的差值, 其差值的一半即为平 行度。

精选课件ppt

27

连杆螺钉孔与结合面垂直度的 检验

制做专用垂直度检验心轴,其检测心轴 直径公差,分三个尺寸段制做,配以不 同公差的螺钉,检查其接触面积,一般 在90%以上为合格,或配用塞尺检测, 塞尺厚度的一半为垂直度公差值。

精选课件ppt

6

连杆主要技术要求

精选课件ppt

7

大、小头孔的尺寸精度、形状 精度

为了使大头孔与轴瓦及曲轴、小头孔与 活塞销能密切配合,减少冲击的不良影 响和便于传热。大头孔公差等级为IT6, 表面粗糙度Ra应不大于0.4μm;大头孔 的圆柱度公差为0.012 mm,小头孔公差 等级为IT8,表面粗糙度Ra应不大于 3.2μm。小头压衬套的底孔的圆柱度公差 为0.0025 mm,素线平行度公差为 0.04/100 mm。

精选课件ppt

12

螺栓孔的技术要求

在前面已经说过,连杆在工作过程中受 到急剧的动载荷的作用。这一动载荷又 传递到连杆体和连杆盖的两个螺栓及螺 母上。因此除了对螺栓及螺母要提出高 的技术要求外,对于安装这两个动力螺 栓孔及端面也提出了一定的要求。规定: 螺栓孔按IT8级公差等级和表面粗糙度Ra 应不大于6.3μm加工;两螺栓孔在大头孔 剖分面的对称度公差为0.25 mm。