产品追溯表

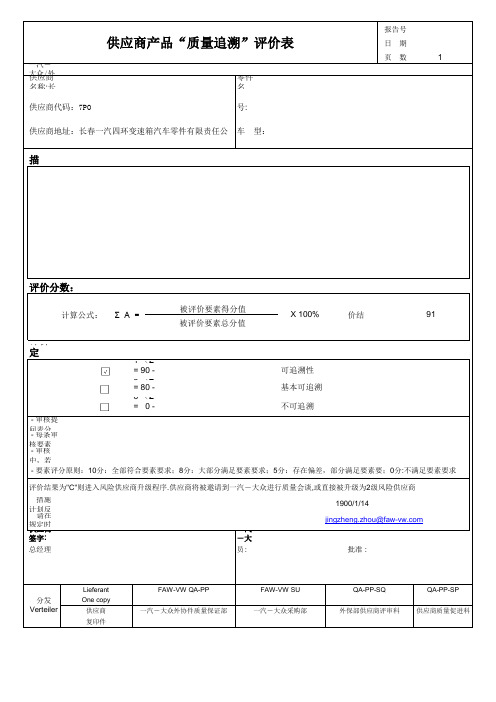

供应商产品质量追溯评价表

报告号

日 期页 数

1

一汽-大众/外供应商

名称:长

零件名零件号:

问题描

评价结

评价定

1 (Σ= 90 -可追溯性3 (Σ= 80 -基本可追溯6 (Σ= 0 -

不可追溯

- 审核提问表分 - 每条审核要素 - 审核中,若

措施计划反 请在规定时供应商签字:一汽-大供应商总经理

评审员:

批准 :

复印件

供应商一汽-大众外协件质量保证部

一汽-大众采购部

外保部供应商评审科

供应商质量促进科

分发

Verteiler

One copy Lieferant FAW-VW QA-PP FAW-VW SU QA-PP-SQ QA-PP-SP 91

- 要素评分原则:10分:全部符合要素要求;8分:大部分满足要素要求;5分:存在偏差,部分满足要素要;0分:不满足要素要求1900/1/14

jingzheng.zhou@

评价结果为"C"则进入风险供应商升级程序.供应商将被邀请到一汽-大众进行质量会谈,或直接被升级为2级风险供应商

供应商地址:长春一汽四环变速箱汽车零件有限责任公司

车 型:

评价分数:

供应商代码:7PO 供应商产品“质量追溯”评价表

计算公式:

Σ A =

被评价要素得分值被评价要素总分值

X 100%。

产品追溯记录(标准版)

水处理开机点检表

热线制程开机点检表 热线制程品质监控表 生产配料点检表

□ 请查水线

□ 2010年1月14日夜班 正确 □ 2010年1月16日 8:30第22份 调配正确 □ 茶粉YT 20090625 茶粉BT 第7份 茶粉DRB 20091030 柠檬酸 第7份 柠檬酸钠 第7份 20091201 20091201 20080801 □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ 潍坊英轩 确认正确 潍坊英轩 确认正确 北京宝德瑞 确认正确 浙江茗皇 确认正确 上海欣融 确认正确

0306-02-03-101-01 0306-02-02-101-04 0306-02-02-101-01

柠檬香精SN609244 红茶香精F-1630 红茶香精B-4327-12 配料室日报表 □ 盘点正确

20091214 20090902 20090728

□ □ □ □ □ □

20091221入货国际香料20091214批420KG。 确认正确 2009011入货上海芳精20090902批160KG;20090903批20KG。 确认正确 20090817入货厦门津美20090728批160KG。 确认正确 0306-02-03-101-02

产品追溯流程

原料到货记录 □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ 名称 维生素C 保鲜素 三氯蔗糖 柠檬香精F1420 柠檬香精SN609244 红茶香精F-1630 红茶香精B-4327-12 茶粉YT 茶粉BT 茶粉DRB 柠檬酸 柠檬酸钠 白砂糖 瓶盖 标签 纸箱 生产日期 20091127 20090721 20091202 20090706 20091214 20090902 20090728 20090625 20080801 20091030 20091201 20091201 20090102 □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ 领用记录

食品生产企业各种可追溯生产记录表格

生产日期

购置日期

台件 数量

使用场所

责任人

检定周期

检定有效 截止日期

完好状态

食品生产企业生产设备管理台帐

编制

〇一二年

食品生产企业生产设备管理台账

序 号

设备名称

规格型号

生产厂家

生产日期

购置日期

数量

使用场所

责任人

检修 周期

检修时间

完好状态

食品生产企业消毒剂、清洗剂使用

记录

食品生产企业消毒剂、清洗剂使用记录

表2

食品质量安全档案编号:

质量责任人:

食品生产企业原材料验货台帐

编制

0一二年

原辅材料检验记录

包括原料、食品添加剂、包装材料等)

序 号

原料名称

规格型号

进货数量

进货时间

执行标准

生产厂名及国别

检验方式 检验日期

检验 结论

处置结果

负责人 签字、日期

表7食品质量安全档案编号: 质量责任人:

食品生产企业产品销售台帐

序 号

试剂名称

生产厂家

有效期限

配制浓度

使用场所

使用班次

使用量

使用时间

责任人

备注

表12食品质量安全档案编号: 质量责任人:

食品生产企业质量管理考核记录

编制

〇一二年

序 号

考核内容

考核依据

考核类型

考核时间

不合格项

考核组 负责人

整改要求

整改期限

整改措施

整改效果

验收 时间

验收 责任人

食品生产企业包装材料使用记录

原辅料名称

供方名称

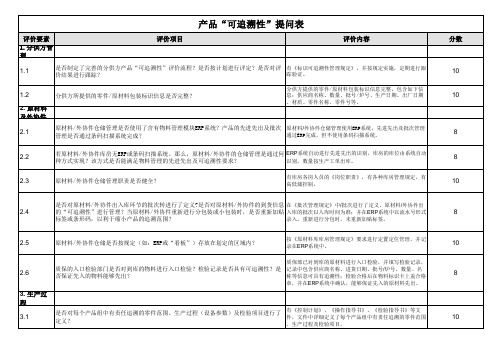

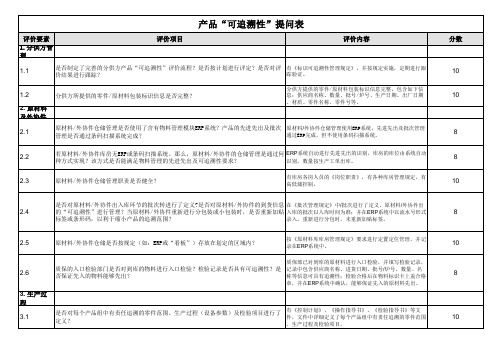

产品可追溯性评价检查表

8

3.9

是否保证了“三包”及“召回”产品检验记录及供货文件的正确标识,从而确保产品生 在《标识可追溯性管理规定》中已明确在产品检验记录集供

产条件和制造时间都具有可追溯性?

货文件上做好标识。

8

3.10

生产过程中的批次信息、质量记录、过程数据是否被完整的记录和保存?

3.11

产品全过程文件资料的存档方式是否满足日后产品相关质量信息的快速查找?

来实现的,以保证产品“可追溯性”最小范围原则?

追溯性。

8

3.4

生产过程中,对于一汽-大众BZD系统中定义的TLD“零件”是否通过“生产管理系统”

(MES)或条码扫描系统进行精确追溯的?

NB

3.5

对于图纸或PDM图中规定的需要逐一追溯的零件,是否依靠“生产管理系统”(MES)实 现精确追溯?

NB

3.6

产品“可追溯性”提问表

评价要素 1.分供方管 理

评价项目

评价内容

1.1

是否制定了完善的分供方产品“可追溯性”评价流程?是否按计划进行评定?是否对评 有《标识可追溯性管理规定》,并按规定实施,定期进行跟

价结果进行跟踪?

踪验证。

1.2 2. 原材料 及外协件

2.1

分供方所提供的零件/原材料包装标识信息是否完整?

在《流转卡管理规定》中明确了在制品及半成品的标识卡及 流转卡的填写方法,此方法能够保证制品或半成品批次与“ 标识卡”或“流转卡”信息的一一对应。

8

3.8

是否定义了产品生产批次划分及转换方法?此方法是否能保证产品在任何情况下都能追 溯到前面的过程?

在《批次管理规定》中定义了产品生产批次划分及转换方 法,此方法能保证产品在任何情况下都能追溯到前面的过程 。

产品可追溯系统管理程序(含产品追溯性验证表格)

产品可追溯系统管理程序1. 范围:1.1适用于主副料、半成品、成品的标识与追溯;1.2可追溯性有利于鉴别产品、追溯其历史和产品来源,即能将原料和最终成品匹配起来,并能够此与加工历史纪录进行连结。

有助于保障成品安全,并在发现产品不安全时有助于采取必要的行动。

2. 参考文件:无3. 定义:无4. 程序:4.1职责:4.1.1可追溯性的权利和责任4.1.1.1仓库管理员负责仓库物料及成品的标识和管理4.1.1.2生产部负责生产过程中的半成品、成品的标识和管理4.2鉴定和追溯接受的物料4.2.1 物料的标识,应根据实际情况适当标示型号、批次、颜色、接收日期等;4.2.2仓库管理员收料时,应依据采购订单内容仔细核对;4.2.3IQC检验后,应即刻填写“进料检验报告”,于被检布料瑕疵处贴上不合格标识加以标识;4.2.4仓库中物料存放处应有能表示物料增减状态的“物料卡”;4.2.5 物料合格品放置于合格品区,不合格品放置于不合格品区。

4.3鉴定和追溯半成品及成品建立半成品及成品与所使用的原料批次等的关系4.3.1 半成品及成品的标识与追溯4.3.2 生产部在领料时,领料单需要注明生产单号;4.3.3 生产过程中的半成品及成品需要标识产品型号、生产单号等必须的数据,整个生产过程是以生产单为主线进行追溯。

4.3.4各检验员检验时,应将待检品存放于待检区域,合格品放于“合格品区域”,不合格品应放于“不合格品区域”,并且需要加以标识。

4.3.5如果检验员发现质量问题时,可以通过材料的领用记录以及生产记录可以追查责任者,将质量问题影响的损失控制在最小范围。

4.4 验证可追溯性的有效性4.4.1 目的:建立一套程序来检验可追溯性系统的有效性,包含是否符合可追溯性设计、测试可追溯性及复审可追溯性系统4.4.2是否符合可追溯性测试各负责单位可以按照预设的频率审计可追溯系统是否都到位且符合需要,所以可追溯性审计应具备如下特征:4.4.2.1建立在持续进行的基础上4.4.2.2追踪发生不符合现象之处4.4.2.3在产品/工厂/人员发生异动时进行审计4.4.2.4能够应对投诉或其它系统失败的证据4.4.3. 测试可追溯性系统4.4.3.1确保从原料到成品的发送都能可追溯,反之亦然。

产品可追溯性评价检查表

有库房各岗人员的《岗位职责》,有各种库房管理规定,有 高低储控制。

是否对原材料/外协件出入库环节的批次转进行了定义?是否对原材料/外协件的到货信息 在《批次管理规定》中/批次进行了定义,原材料/外协件出

2.4Βιβλιοθήκη 的“可追溯性”进行管理?当原材料/外协件重新进行分包装或小包装时,是否重新加贴 入库的批次以入库时间为准;并在ERP系统中以流水号形式

质保部已对到库的原材料进行入口检验,并填写检验记录, 记录中包含供应商名称、进货日期、批号/炉号、数量、名 称等信息可具有追溯性;检验合格后在物料标识卡上盖合格 章,并在ERP系统中确认,能够保证先入的原材料先出。

是否对每个产品组中有责任追溯的零件范围、生产过程(设备参数)及检验项目进行了 定义?

有《控制计划》、《操作指导书》、《检验指导书》等文 件,文件中详细定义了每个产品组中有责任追溯的零件范围 、生产过程及检验项目。

来实现的,以保证产品“可追溯性”最小范围原则?

追溯性。

8

3.4

生产过程中,对于一汽-大众BZD系统中定义的TLD“零件”是否通过“生产管理系统”

(MES)或条码扫描系统进行精确追溯的?

NB

3.5

对于图纸或PDM图中规定的需要逐一追溯的零件,是否依靠“生产管理系统”(MES)实 现精确追溯?

NB

3.6

10

的快速查找。

现成品、半成品及自制件的入库均录入ERP系统进行管理, 并通过条形码扫描,能够保证产品可追溯性要求。

10

4.2

一汽-大众BZD系统的TLD清单上产品或产品外包装条形码是否满足VW 01064和VW 80125 要求?

产品外包装条形码能够满足标准要求。

10

质量追溯用表格

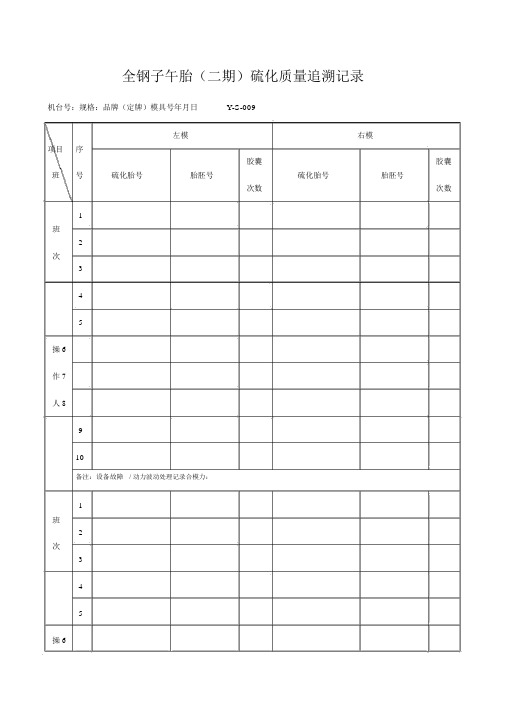

全钢子午胎(二期)硫化质量追溯记录机台号:规格:品牌(定牌)模具号年月日Y-S-009左模右模项目序胶囊胶囊班号硫化胎号胎胚号硫化胎号胎胚号次数次数1班2次345操6作7人8910备注:设备故障/ 动力波动处理记录合模力:1班2次345操6作7人8910备注:设备故障/ 动力波动处理记录合模力:1班2次345操6作7人8910备注:设备故障/ 动力波动处理记录合模力:说明: 1.“备注”一栏对胎胚检查中存在的质量问题,设备、动力波动等问题及处理加以说明。

2.传递:硫化操作工→硫化班长→车间工艺技术员全钢子午胎(二期)成型工序主鼓质量、追溯报表班次 / 机台:规格:主手/ 记录人:年月日Y-S-007标准实测标准部件名称追溯编号与使用记录实测宽度灯光灯光宽度内衬层复合件(或宽复合左胎侧子口右胎侧子口左钢丝加强层右钢丝加强层胎体左垫胶右垫胶胎圈复合件左扣圈定位风源压力侧压辊压力(高压)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)锁块压力定型压力侧压辊压力侧压辊压(中压)力(低压)单位:长度、宽度、定位mm ,压力 MPa 或 kgf/cm 2 。

胎圈检查合格,记录合格。

全钢子午胎(二期)成型工序辅鼓质量追溯报表班次 / 机台:规格:辅手/ 记录人:修胎:年月日Y-S-008部件名称带束层一层带束层二层带束层三层零度带束层胎面辅鼓周长胎胚标标实实准准测测标准右右右追溯编号与使用记录实测宽度宽度灯灯灯灯线线线线(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)(——)胎胚编号与使用记录花纹全宽肩宽长度首次中间末次首件中间末件全钢子午胎(二期)半成品工序质量追溯记录工序:月日班次:操作主手:Y-S-006半成品规格名称质量追溯编号生产时间原料名称原料追溯编号备注:说明: 1.传递:机台主手→当班追溯管理员→车间专管员2.质量追溯编号:********(**---**)月日班次机台工号首件顺序号末件顺序号全钢子午胎(二期)母炼胶混炼追溯记录操作主手: Y-S-004机台班次工号月日序母胶数小料追溯号母炼胶追溯号号代号量月日班次工号月日班次机台工号顺序号123456789101113141516171819202122全钢子午胎(二期)终炼胶混炼追溯记录操作主手: Y-S-005机台班次工号月日序数终炼胶硫磺、促进剂追溯编号母炼胶追溯编号号量代号月日班次工号月日班次机台工号顺序号1234678910111213141516171819202122全钢子午胎(二期)使用原材料记录原材料名称: Y-S-003备注批次产地质量情况使用要求投用日期结束日期(箱号)全钢子午胎(二期)原材料入库记录原材料名称: Y-S-001产地入库数质量使用投用结束批次备注(来源)时间量情况要求日期日期全钢子午胎(二期)原材料使用跟踪卡Y-S-002原料名称产地试验编号批次数量试验结果发货日期发货人 :收货人 :投用日期使用人 :结束日期配料班长质量跟踪状况质检员:备注发卡人 :年月日说明:此单一式三份,由技术部填写使用要求,一联留存;其余送至仓库保管员,待其发货留存一份后转给使用车间;使用车间收料人及班长在使用结束并在相关栏目签字后,交当班质管员验证,由使用车间自存。

食品生产企业各种可追溯生产记录表格

*******编制

二〇一二年

食品生产企业主要负责人员、工程技术人员一览表

序

号

姓 名

性

别

年

龄

身 份 证 号

职务

职称

文化

程度

专 业

资格证及编号

备 注

表5食品质量平安档案编号: 质量责任人:

食品生产企业产品出厂检验台帐

*******编制

二〇一二年

二〇一二年

食品生产企业消毒剂、清洗剂使用记录

序

号

试剂名称

生产厂家

有效期限

配制浓度

使用场所

使用班 注

表12 食品质量平安档案编号: 质量责任人:

食品生产企业质量管理考核记录

*******编制

二〇一二年

食品生产企业质量管理考核记录

序

号

考核内容

考核依据

考核类型

考核时间

不合格项

考核组

序

号

产 品 名 称

原 辅 料 名 称

使用量

产品

产量

生产批号

生产日期

检验结论

检验报告编号

备 注

表4 食品质量平安档案编号: 质量责任人:

食品生产企业关键工艺、关键工序质量控制记录

*******编制

二〇一二年

食品生产企业关键工艺、关键工序质量控制记录

工序名称

质量控制点

质量要求

控 制 措 施

生产班次

责任人

表2食品质量平安档案编号: 质量责任人:

食品生产企业原材料验货台帐

******编制

二0一二年

原辅材料检验记录

〔包括原料、食品添加剂、包装材料等〕

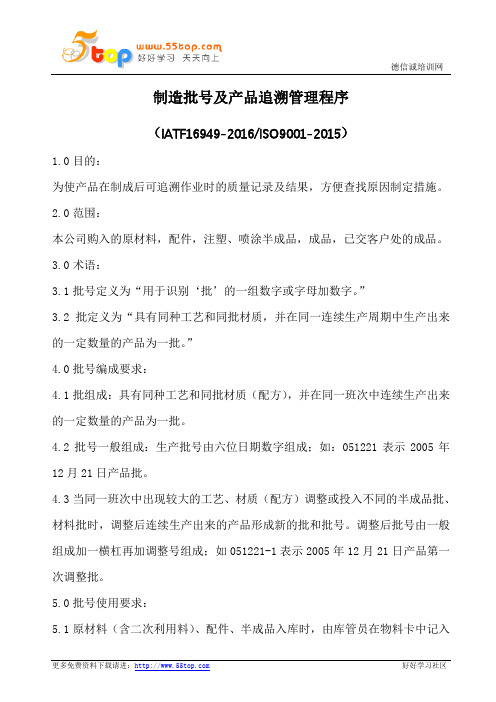

制造批号及产品追溯管理程序(含表格)

制造批号及产品追溯管理程序(IATF16949-2016/ISO9001-2015)1.0目的:为使产品在制成后可追溯作业时的质量记录及结果,方便查找原因制定措施。

2.0范围:本公司购入的原材料,配件,注塑、喷涂半成品,成品,已交客户处的成品。

3.0术语:3.1批号定义为“用于识别‘批’的一组数字或字母加数字。

”3.2批定义为“具有同种工艺和同批材质,并在同一连续生产周期中生产出来的一定数量的产品为一批。

”4.0批号编成要求:4.1批组成:具有同种工艺和同批材质(配方),并在同一班次中连续生产出来的一定数量的产品为一批。

4.2批号一般组成:生产批号由六位日期数字组成;如:051221表示2005年12月21日产品批。

4.3当同一班次中出现较大的工艺、材质(配方)调整或投入不同的半成品批、材料批时,调整后连续生产出来的产品形成新的批和批号。

调整后批号由一般组成加一横杠再加调整号组成;如051221-1表示2005年12月21日产品第一次调整批。

5.0批号使用要求:5.1原材料(含二次利用料)、配件、半成品入库时,由库管员在物料卡中记入原料、配件、半成品的批号;5.2各生产单位在领料时,由库管员在领料单上注明原料、配件、半成品的批号。

5.3注塑生产时,配料员依生产计划和物料配比表将所领物料的批号详细记录到配料记录表中,加料员将配好的物料详细记录到对应机台张贴的加料记录表中;5.4注塑产品在批量生产前由上模工人在模具日期码的对应位置或指定位置敲打印记,并在当天生产日报表中记入敲打印记的日期和加工后的产品批号;5.5注塑部每完成一个产品后,需及时在产品的背面写上开机或修边人员的工号。

每完成一个包装后,需及时将产品状态卡粘贴到产品的外包装箱/架上,生产批号统一填写在产品状态卡的生产日期栏。

产品状态卡是作为后续追溯用的重要标示,需填写清晰完整;5.0涂装小线,涂装大线生产的小产品,注塑装配在生产时,由物料员依生产计划和领料单去仓库领用相关油漆,配件或半成品,并将油漆的批号详细记录到当天的调漆记录表中,配件,半成品的批号和加工后的成品批号详细记录到当天的生产日报中。

质量追溯用表格模板

质量追溯用表格

全钢子午胎( 二期) 硫化质量追溯记录

机台号: 规格: 品牌( 定牌) 模具号年月日Y-S-009

说明: 1.”备注”一栏对胎胚检查中存在的质量问题, 设备、动力波动等问题及处理加以说明。

2.传递: 硫化操作工→硫化班长→车间工艺技术员

全钢子午胎( 二期) 成型工序主鼓质量、追溯报表

班次/机台: 规格: 主手/记录人: 年月日Y-S-007

单位: 长度、宽度、定位mm, 压力MPa或kgf/cm2。

胎圈检查合格, 记录合格。

全钢子午胎( 二期) 成型工序辅鼓质量追溯报表

班次/机台: 规格: 辅手/记录人: 修胎: 年月日Y-S-

008

单位: 长度、宽度、定位mm, 压力MPa或kgf/cm2。

胎圈检查合格, 记录合格。

全钢子午胎( 二期) 半成品工序质量追溯记录

工序: 月日班次: 操作主手: Y-S-006。

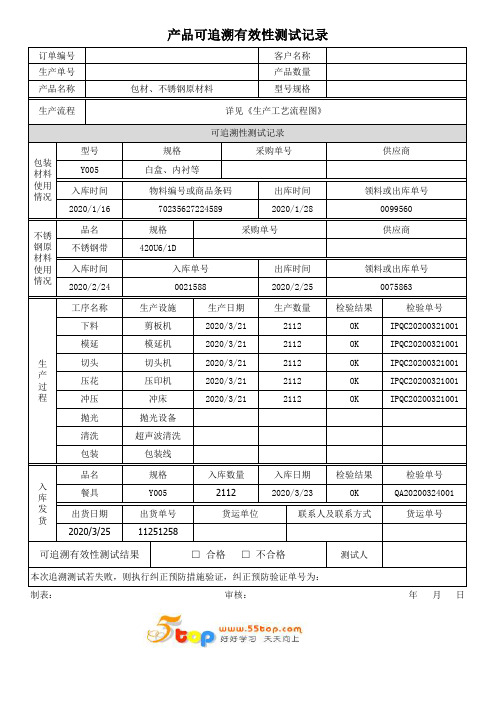

产品可追溯有效性测试记录表

包装线

生产日期 2020/3/21 2020/3/21 2020/3/21 2020/3/21 2020/3/21

生产数量 2112 2112 2112 2112 2112

检验结果 OK OK OK OK OK

检验单号 IPQC20200321001 IPQC20200321001 IPQC20200321001 IPQC20200321001 IPQC20200321001

供应商

领料或出库单号 0099560

不锈 钢原 材料 使用 情况

品名 不锈钢带 入库时间 2020/2/24

规格 420U6/1D

入库单号 0021588

采购单号

出库时 2020/2/25

供应商

领料或出库单号 0075863

工序名称

下料

模延

生

切头

产 过

压花

程

冲压

抛光

清洗

包装

生产设施 剪板机 模延机 切头机 压印机 冲床

制表:

审核:

年月日

品名

入 库

餐具

发 货

出货日期

2020/3/25

规格 Y005 出货单号 11251258

入库数量 2112

入库日期 2020/3/23

检验结果 OK

货运单位

联系人及联系方式

检验单号 QA20200324001

货运单号

可追溯有效性测试结果

□ 合格 □ 不合格

测试人

本次追溯测试若失败,则执行纠正预防措施验证,纠正预防验证单号为:

产品可追溯有效性测试记录

订单编号 生产单号 产品名称

包材、不锈钢原材料

客户名称 产品数量 型号规格

产品追溯有效性测试记录表+召回演练记录

XXX/XXX/XXX/XXX

质检部接到信息后立即安排人员对该批次产品进行追溯,并将留样产品进行检验,对留样 半成品进行复检,再对现场物料进行了复查。经与生产部、仓库了解该批次产品于2017年 4月3日生产,生产数量8000件,质检部留样2件,目前仓库已无库存全部发往客户。

经证实发现留样产品确实有异味,但留样半成品无异味,通过对现场清场记录发现,转产 前生产产品为双层羊羔毛披巾/60*72,质检员分析应为清洗机设备未清洁干净,导致香精 味道及消毒酒精的味道混入该批次产品中,产生异味。

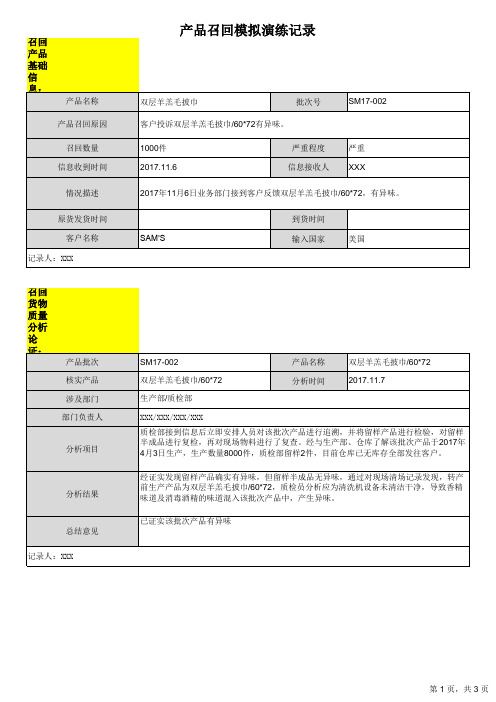

召回 产品 基础 信 息:

产品名称

产品召回原因

召回数量 信息收到时间

情况描述

原货发货时间 客户名称

记录人:XXX

召回 货物 质量 分析 论 证:

产品批次 核实产品 涉及部门 部门负责人

分析项目

分析结果

总结意见 记录人:XXX

产品召回模拟演练记录

双层羊羔毛披巾

批次号

客户投诉双层羊羔毛披巾/60*72有异味。

已证实该批次产品有异味

第 1 页,共 3 页

溯源 跟踪 文件 、记 录:

产品批次

SM17-002

召回时间

2017.11.22

溯源体系有效性评价

通过模拟演练可以追溯到原料到成品的所有记录,整个体系运行是有效事宜产计划单

所 工序生产记录

涉 及

现场生产记录

到 消毒液使用记录 的

2017.11.22

1、业务部电话通知客户停止货物流通(得知该批次产品为投入市场前抽检所得,未对外 出售) 2、船务部与客户签订退运协议,安排代理到客户端取货,通过运输方式将货物运回清 关,提货到公司。

1、仓库将召回产品单独隔离摆放。 2、质检部组织相关部门就召回产品信息进行验证,并对产品取样化验分析不合格品产生 原因。 3、行政部负责对召回的处理方法为报废的产品进行销毁。 4、业务部与顾客沟通赔偿或补偿事宜。 5、生产部负责对设备消毒员工进行教育培训加强技能学习。

原材料、半成品、成品不合格追溯表

编号:

供货商: 注塑厂

□制程中发现 ■成品检验 □其它

发出部门经理批准: 许天华 发出时间:2014/3/12 12:00

生产单位 生产车间 生产现 场所存 原料追 溯结果 计划单号 现品数量 生产日期/作业员 存放位置 是否标识/查封 存放位置 (半)成 品追溯 结果 车间主任签名: 负责 原料检查结果 QC 数 量 生产日期

1. 表单流向:发出部门----PMC-----相关生产部门---- QC 部---发出部门,正本交回发出部门。 2. 此表单正常情况下,各部门应在收单后 2 小时内完成,紧急情况下,需在 1 小时内完成; 表单编号: QA-114-A0

XXX 电器科技有限公司 原材料/半成品/成品不合格追溯表

□工程变更 追溯原因描述 □改模 □客户抱怨 □来料不良 追溯原料名称: 追溯成品名称: 发出部门: QE PMC 填写: 采购单号/计划单号 仓存原 料追溯 结果 供货商 入仓日期 入仓数量 仓存总数量 仓存 (半)成 品追溯 结果 已出货 成品追 溯结果 计划单号 存仓数量 存放位置 生产日期 计划单号 出货日期 出货数量 客户 PMC 填写人员: 生产单位 注塑厂 PMC 主管审核: 、 装配一厂填写: 装配 厂 注塑厂 喷油厂 PMC 经理级核准 发出人: 张贵清 水箱挡片 物料编码(P/N): 型号/规格: CJ-263 客户:

部门经理审核:

厂长批准:

填写(需要时) : □合格 □不合格 □合格 处理意见:(若检验不合格需明确处理意见) 检查员:

□返工/返修 □挑选使用 □报废 □其它_______ 主管/经理审批: 处理意见:(若检验不合格需明确处理意见) 检查员:

半废 □其它_______ 主管/经理审批:

追溯表

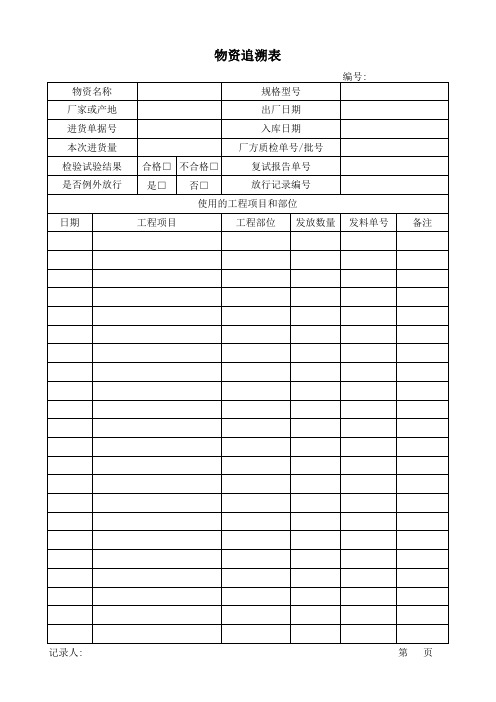

物资追溯表

编号: 物资名称 厂家或产地 进货单据号 本次进货量 检验试验结果 是否例外放行 合格□ 不合格□ 是□ 否□ 规格型号 出厂日期 入库日期 厂方质检单号/批号 复试报告单号 放行记录编号

使用的工程项目和部位 日期 工程项目 工程部位 发放数量 发料单号 备注

பைடு நூலகம்

记录人:

第

页

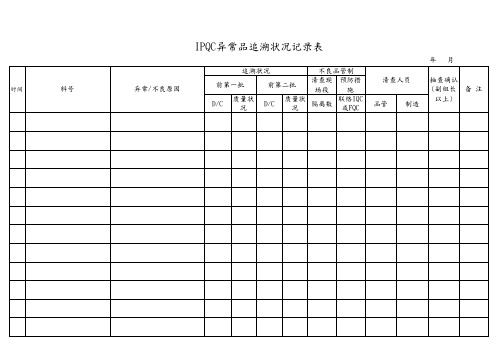

IPQC异常品追踪记录表

料号

异常/不良原因

IPQC异常品追溯状况记录表

追溯状况

不良品管制

前第一批

前第二批

清查现 预防措 场段 施

D/C

质量状 况

D/C

质量状 况

隔离数

联络IQC 或FQC

清查人员 品管 制造

日期: 年月

抽查确认 (副组长 备 注 以上)

备注:1.当产线异常发生时须填写此表,产线异常包括物料、机台、人员操作不良、IPQC抽测到不良等“自行处理”及开异常单处理之情形。 2.追溯及清查人员为制造和品管共同完成。 3.追溯及清查时必须清到良品为止。 4.物料或产品异常状况必须通知前后工站,即IQC&FQC。

表 单