MoldFlow软件流动分析及应用

(完整版)MOLDFLOW分析报告

引言概述:MOLDFLOW分析是一种重要的工具,广泛应用于塑料制品设计和生产过程中。

它可以提供关于模具充填、冷却和固化的详细信息,帮助设计师优化模具设计,提高产品质量和生产效率。

本文将通过分析报告的方式,详细介绍MOLDFLOW分析的应用和意义。

正文内容:一、模具充填分析1. 熔体流动模拟:对熔体在模具中的流动进行模拟,可以分析熔体的充填情况、充填时间和充填压力等参数,以及可能出现的缺陷,如短充、气泡等。

2. 塑料充填模拟:通过模拟塑料在模具中的充填过程,可以评估模具的设计是否合理,以及可能存在的充填不良、厚薄不均等问题。

3. 充填时间分析:根据模具充填模拟的结果,可以计算出塑料充填的时间,从而优化生产周期和工艺参数。

二、冷却系统分析1. 冷却效果模拟:通过模拟冷却系统的布局和工艺参数,在模具充填结束后,对模具进行冷却效果的分析。

可以评估冷却系统的设计是否合理,以及可能存在的冷却不均、温度过高等问题。

2. 温度分布模拟:根据冷却系统分析结果,可以计算出模具内部的温度分布,帮助优化冷却系统的设计和工艺参数。

3. 冷却时间分析:根据冷却系统模拟的结果,可以计算出模具冷却的时间,从而优化生产周期和工艺参数。

三、固化模拟分析1. 熔体固化分析:通过模拟塑料在模具中的固化过程,可以评估模具冷却效果和固化时间,避免可能出现的缺陷,如收缩、变形等。

2. 温度变化分析:根据固化模拟分析结果,可以计算出模具内部的温度变化曲线,帮助优化冷却系统和固化参数的设计。

3. 固化时间分析:根据固化模拟分析的结果,可以计算出模具固化的时间,从而优化生产周期和工艺参数。

四、缺陷分析1. 模具缺陷预测:通过模拟模具充填、冷却和固化的过程,可以预测可能出现的缺陷,如短充、气泡、收缩等,并给出相应的解决方案。

2. 缺陷修复优化:根据缺陷分析结果,可以优化模具设计和工艺参数,减少缺陷的发生,并提高产品质量和生产效率。

五、效果验证与总结1. 效果验证:通过对MOLDFLOW分析结果与实际生产产品进行对比,验证分析的准确性和可靠性,并修正和改进分析模型。

MOLDFLOW软件流动分析及应用

第三章MOLDFLOW分析流程§3.1新建一个工程项目Project(工程项目)是Moldflow中的最高管理单位,项目中包含的所有信息都存放在一个路径下。

选择F订e菜单下的NewProject(新建工程项目)命令以创建一个新的用户项目,如图3-1所示。

图3-1新建一个工程项目§3.2导入或新建CAD模型向当前的项目中导入CAD模型可以选择File菜单中的Import(导入)命令,如图3-2所示。

图3-2导入CAI)模型图3-4网格统计信息图3-5网格工具(自动修改)17§3.5选择分析类型通常进行的Moldflow分析都足F10w(流动)或者Cool(冷圭l】)。

首先利用GateLocation进行浇u最佳位置的分析,然后利JH浇U位置的分析结果进行Fill分析。

如图3—6所示。

图3-6选择填充分析§3.6选择成型材料根据设计所选用的材料,在Moldflow的材料选择中选择相近的材料进行分析。

如图3—7所示。

图3—7选择成型材料§3.7分析双击StudyTasks窗口中的AnalyzeNow!,进行分析。

如图3—8所示。

图3_8选择分析分析完成后,对应的StudyTasks窗口中原来AnalyzeNow的位置出现了分析的结果列表,如图3-9所示。

图3-9分析结果列表第四章MOLDFLOW分析前处理§4.1建模建模是Moldflow自身具备的建立CAD模型的一项功能。

利用建模可以很方便地在用户图形窗口创建点、线、面等基本元素,从而构造出复杂的CAD模型。

另外也可以在AutoCAD、CATIA等CAD软件中创建好,然后导入Moldflow中进行分析。

以反光板(图4一1)为例。

本项目是利用CATIA软件完成的产品结构设计工作。

1。

“,没有通过Moldflow建模功能,而是将反光板的PART文件转化成STL文件直接导入到Moldflow(图4—2)中进行网格的划分与处理并进行最终的分析。

Moldflow在电脑面板成型中的流动分析及应用

( ) akn ie 8 0sc 6 P c igTm : . e ( ) lm p nTm :0 0sc 7 Ca pO e i e 1 . e ( ) c ieS eict n ( e rt G n r 5 8 Mah pc a o rf o eea 30 n i f i e l tni et nm ligm cie) o jc o o n ahn n i d

圈 匝圆

一 圈 一 回

一 围

一

一 匡圈

一 圈

一 匡固

一 圈

降低 由保 压引起 的制 品 收缩 、 曲等质 量 缺 陷。 可 翘 以在产 品允许 的强度 范围 内和合 理的充模情 况下 减

少模腔 的壁厚 , 把熔 接 线和 困气 定位 于结 构和 外 观

允许 的位置 上 , 并且 定义一个范 围较宽 的工艺条 件 , 而 不必考 虑 生 产 车 间条 件 的 变化 。MP/ lw能 够 IFo

( ) od cit 0 10 0 m d g 1 C n u t i .9 0 0W/ / eC vy ( ) pc i H a 2 0 .0 0 0J k/ eC 2 S eic et 0 0 0 0 0 / g dg f ( ) e esy9 0 0 0 0 gc . 3 M lD ni 5 .0 0 0k / u m t t ( ) jc o e p r ue 0 0 0 0 e. 4 Eet nT m ea r 9 .0 0 0d gC i t

( ) oFo e p r ue10 0 0 0 e. 5 N l T m ea r 5 .0 0 0dg C w t

4 模 拟 结 果

填 充过 程 的模 拟可 得到 填充 形式 、 填充 温 度分

工 艺参数 :

MOLDFLOW模流分析结果解释

MOLDFLOW模流分析结果解释解释结果的一个重要部分是理解结果的定义,并知道怎样使用结果。

下面将列出常用结果的定义及怎样使用它们的建议,越常用的结果将越先介绍。

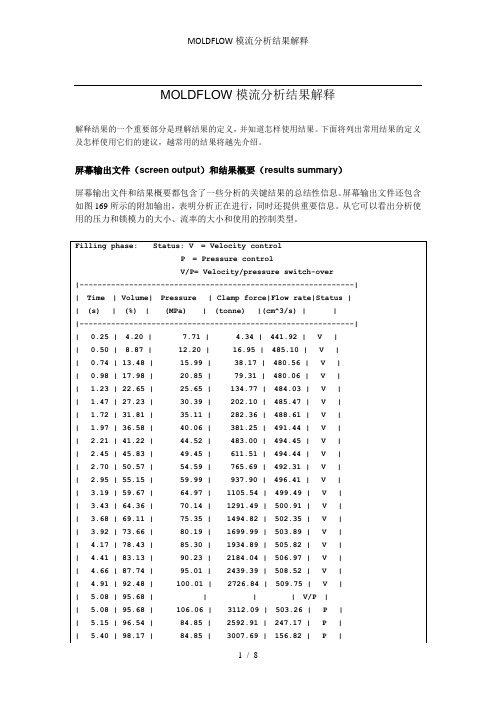

屏幕输出文件(screen output)和结果概要(results summary)屏幕输出文件和结果概要都包含了一些分析的关键结果的总结性信息。

屏幕输出文件还包含如图169所示的附加输出,表明分析正在进行,同时还提供重要信息。

从它可以看出分析使用的压力和锁模力的大小、流率的大小和使用的控制类型。

图169. 充模分析的屏幕输出文件屏幕输出文件和结果概要都有与图170相似的部分。

它同时包含了分析过程中(第一部分)和分析结束时的关键信息。

使用这些信息可以快速查看这些变量,从而判断是否需要详细分析某一结果,以发现问题。

图170. 结果概要输出充模时间(Fill Time)充模时间显示的是熔体流动前沿的扩展情况,其默认绘制方式是阴影图,但使用云纹图可更容易解释结果。

云纹线的间距应该相同,这表明熔体流动前沿的速度相等。

制件的填充应该平衡。

当制件平衡充模时,制件的各个远端在同一时刻充满。

对大多数分析,充模时间是一个非常重要的关键结果。

压力(Pressures)有几种不同的压力图,每种以不同的方式显示制件的压力分布。

所有压力图显示的都是制件某个位置(一个节点)、或某一时刻的压力。

使用的最大压力应低于注射机的压力极限,很多注射机的压力极限为140 MPa (~20,000 psi)。

模具的设计压力极限最好为100 MPa (~14,500 psi)左右。

如果所用注塑机的压力极限高于140MPa,则设计极限可相应增大。

模具的设计压力极限应大约为注射机极限的70%。

假如分析没有包括浇注系统,设计压力极限应为注射机极限的50%。

象充模时间一样,压力分布也应该平衡。

压力图和充模时间图看起来应该十分相似,如果相似,则充模时制件内就只有很少或没有潜流。

具体的压力结果定义如下:•压力(Pressure)压力是一个中间结果,每一个节点在分析时间内的每一时刻的压力值都记录了下来。

moldflow结果解读

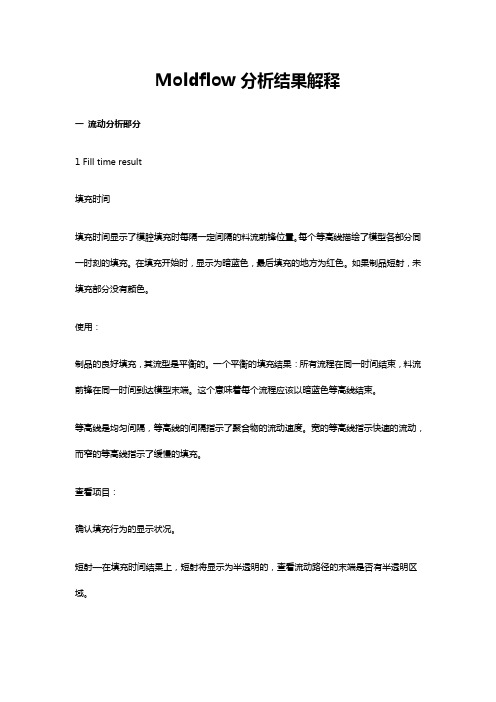

Moldflow分析结果解释一流动分析部分1 Fill time result填充时间填充时间显示了模腔填充时每隔一定间隔的料流前锋位置。

每个等高线描绘了模型各部分同一时刻的填充。

在填充开始时,显示为暗蓝色,最后填充的地方为红色。

如果制品短射,未填充部分没有颜色。

使用:制品的良好填充,其流型是平衡的。

一个平衡的填充结果:所有流程在同一时间结束,料流前锋在同一时间到达模型末端。

这个意味着每个流程应该以暗蓝色等高线结束。

等高线是均匀间隔,等高线的间隔指示了聚合物的流动速度。

宽的等高线指示快速的流动,而窄的等高线指示了缓慢的填充。

查看项目:确认填充行为的显示状况。

短射—在填充时间结果上,短射将显示为半透明的,查看流动路径的末端是否有半透明区域。

关于3D模型, 可以使用未填充的模穴(短射)结果来检查是否在制品的内部存在未充填的部分。

滞流—如果填充时间结果显示一些区域上的云图有很近的间隔,将产生滞流。

如果一个薄区域在制品完全填充之前冻结滞流会导致短射。

过保压—如果填充时间结果显示某个流程的流程之前完成,将显示过保压。

过保压会导致高的制品重量、翘曲和不均匀的密度分布。

熔接线和气穴—在填充时间结果上重叠熔接线结果可以确定其存在,熔接线会导致结构和视觉上的缺陷。

气穴—在填充时间结果上重叠气穴结果可以确认其存在,气穴会导致结构和视觉上的缺陷。

跑道效应—跑道效应会导致气穴和熔接线,查看气穴和熔接线的位置及数量。

2 Pressure at velocity/pressure switchover resultV/P切换时刻的压力该结果从流动分析产生,显示了通过模型内的流程在从速度到压力控制切换点的压力分布。

使用:在填充开始前,模腔内各处的压力为零(或者为大气压,绝对压力)。

熔料前沿到达的位置压力才会增加,当熔料前沿向前移动填充后面的区域时压力继续增加,此取决于该位置与熔料前沿的长度。

各个位置的压力不同促使聚合物熔料的填充流动,压力梯度是压力差除以两个位置间的距离。

Moldflow模流分析实例教程

读书笔记

01 思维导图

03 精彩摘录 05 目录分析

目录

02 内容摘要 04 阅读感受 06 作者简介

思维导图

本书关键字分析思维导图

mold

mold

读者

flow

帮助

模具

介绍Biblioteka 分析flow分析 实例

进行

实例

技巧

应用

通过

书籍

讲解

提高

内容摘要

内容摘要

《Moldflow模流分析实例教程》是一本旨在介绍Moldflow模流分析工具在实际应用中的图书。 Moldflow是一款广泛用于塑料模具行业的仿真分析软件,通过模拟塑料熔体在模具中的流动、 填充和冷却过程,帮助模具设计师优化模具设计和生产过程,从而提高生产效率、降低成本和减 少废品率。 本书的目的是通过实例讲解Moldflow模流分析的应用和重要性。作者详细介绍了Moldflow模流 分析的基本方法,包括设置流程、建立模型、运行分析和查看结果等。通过具体实例的讲解,本 书将帮助读者更好地理解Moldflow模流分析在实际工作中的应用和技巧。 Moldflow模流分析基础:本书首先介绍了Moldflow模流分析的基本概念、原理和应用范围,让 读者对模流分析有一个基本的认识。

精彩摘录

精彩摘录

本书的主题是《Moldflow模流分析实例教程》这本书中的精彩摘录及分析。Moldflow是一款广 泛用于塑料模具流道分析的工具,通过对其模流分析实例的介绍,可以帮助读者更好地理解其在 实际工作中的应用。

在《Moldflow模流分析实例教程》这本书中,有很多精彩的摘录,下面是一段具有代表性的摘 录:“在注塑成型过程中,熔体进入模具型腔时会产生流动,由于流动的不均匀,容易出现充填 不足或溢料过多的情况。此时,我们可以利用Moldflow进行模流分析,预测熔体的填充行为, 从而优化模具设计方案。”这段摘录指出了Moldflow在塑料模具设计中的重要作用。

MoldFlow Module模流分析应用介绍

×

网格模型适当的密度,才能准确 模拟出熔接线和困气的分布 Mesh match ratio大于85%,特殊 产品,如格格类产品放宽至75%

√

SGM Confidentional - Advanced SQE - Exterior Commodity 9

Phase II-Mold Design Optimization / 模具设计优化

Mold Design Optimization / 模具设计优化 经确认更改产品设计后,在之前的分典结果上结理设ห้องสมุดไป่ตู้冷却 水路,进行流动、冷却、翘曲全面分典. 至少三种浇口方案对 比及择优方案确定,包括冷却水路排布和优化;

15

Phase III-Process Optimization And Control / 生产工艺的优化与控制

MoldFlow分典结果输出分典和研判

SGM Confidentional - Advanced SQE - Exterior Commodity

16

Phase III-Process Optimization And Control / 生产工艺的优化与控制

工艺参数对比表 项目名称 零件名称 参数 材料 模具温度(型芯/型腔) 材料温度 注塑时间(填充/保压) 冷却时间 成型周期 最大注塑压力 最大锁模力 其他 J300 Fascia 参考工艺 原材料及牌号 模具类型/腔数 实际工艺 TPO, 注塑模/一模一腔 差异分典及对策

SGM Confidentional - Advanced SQE - Exterior Commodity

► 此阶段应根据产品的特点,先不加水路 不加水路情况下作Moldflow变形分典得出 不加水路 最终变形量和工艺参数的参数值,并根据此结果反馈后修改零件设计并 进行产品成型能力确认;

7材料成型过程的计算机模拟——MOLDFLOW

7材料成型过程的计算机模拟——MOLDFLOW MOLDFLOW是一种用于模拟材料成型过程的计算机软件。

它通过计算机模拟,可以预测和优化塑料制品成型过程中的缺陷和问题,如短流、气泡、收缩和变形等。

本文将详细介绍MOLDFLOW的工作原理、应用和优势。

MOLDFLOW的工作原理主要基于有限元分析(FEA)方法。

它将整个成型过程分为多个时间和空间步骤,并对每个步骤中的物理过程进行数值模拟。

通过对塑料的熔融、流动、冷却和固化等过程的模拟,MOLDFLOW能够提供详细的信息,如温度分布、流动速度、塑料填充和压力分布等。

同时,MOLDFLOW还可以通过计算机模拟来预测和优化成型过程中的缺陷和问题,如短流、气泡、收缩和变形等。

MOLDFLOW的应用范围非常广泛。

它可以用于注塑成型、吹塑成型、压缩成型、挤出成型等各种材料成型过程的模拟和优化。

在注塑成型中,MOLDFLOW可以帮助优化模具设计、材料选择和加工参数,从而提高产品质量和生产效率。

在吹塑成型中,MOLDFLOW可以预测和优化瓶嘴的形状和位置,从而改善瓶子的气密性和外观。

在挤出成型中,MOLDFLOW可以模拟材料的流动和变形,从而改善挤出产品的尺寸精度和表面质量。

MOLDFLOW的优势主要体现在以下几个方面。

首先,它能够通过计算机模拟来预测和优化成型过程的缺陷和问题,从而节省了传统试验方法所需的时间和成本。

其次,MOLDFLOW可以提供详细的信息,如温度分布、流动速度、塑料填充和压力分布等,从而帮助工程师更好地理解材料的行为和成型过程的变化。

此外,MOLDFLOW还可以进行多场耦合分析,如热-流体耦合分析、应力-应变耦合分析和热-机械耦合分析等,从而更全面地研究材料成型的多种物理过程。

总之,MOLDFLOW是一种用于模拟材料成型过程的计算机软件。

它通过计算机模拟,可以预测和优化塑料制品成型过程中的缺陷和问题,如短流、气泡、收缩和变形等。

MOLDFLOW的工作原理基于有限元分析方法,它能够模拟塑料的熔融、流动、冷却和固化等过程,并提供详细的信息。

基于MoldFlow软件过滤网流动分析及应用

把熔

塑成 型 来说

,

最 重 要 的是 控 制 塑

产 生 的 原 因 并 加 以 改进

,

提高

次试 模

接 线 和 困 气 定 位 于 结构 和 外 观 允许 的位

4制造

P L A S T IC S M A N U F A C T U R E

2 0 0 8 年5 月羽

重庆维普

重庆维普

厂

模具设 计

.

Mo

u

ild D e

s

ig

n

编者按 :

助

工

M P I/ lo F

w

通 过 对 熔 体 在 模 具 中的 流 动 行 为 进 行 模 拟

,

,

帮

艺 人 员在 试 模 前 对 可 能 出 现 的 缺 陷 进 行 预 测

以

找 出缺 陷 产 生 的 原 因

e c

tio n

m o u

ld

CA E

te c

h n ic

s

M

o u

ldin g

te c

hn ic

s

M

o u

ld de

v e

lo p

m e n t

引 言

。

料在模 具 中的流 动 方 式

陷

,

。

制 品 的 许 多缺

的成功率

。

如气穴

、

、

熔接痕

,

、

短射乃至 制品的

\

塑流 动 模 拟 M P I 的流 动 分

、

窄 凋器 过 滤 网 模 具 进 行 c A E 流 动 分 析 . 化 内优

:

、

显示

了c A E 技 术 在 模 具 开 发 过 程

Moldflow简介

Moldflow软件简介一、概述Moldflow软件可以模拟整个注塑过程以及这一过程对注塑成型产品的影响。

Moldflow软件工具中溶合了一整套设计原理,可以评价和优化组合整个过程,可以在模具制造之前对塑料产品的设计、生产和质量进行优化。

二、主要功能模块1.MF/Flow流动分析MF/Flow分析聚合物在模具中的流动,并且优化模腔的布局、材料的选择、填充和压实的工艺参数。

可以在产品允许的强度范围内和合理的充模情况下减少模腔的壁厚,把熔接线和气陷定位于结构和外观上允许的位置上,并且定义一个范围较宽的工艺条件,而不必考虑生产车间条件的变化。

2.MF/Cool冷却分析MF/Cool分析冷却系统对流动过程的影响,优化冷却管路的布局和工作条件。

MF/C ool与MF/Flow相结合,可以产生十分完美的动态的注塑过程分析。

这样可以改善冷却管路的设计,从而产生均匀的冷却,并由此缩短成型周期,减少产品成型后的内应力。

3.MF/Warp翘曲分析MF/Warp分析整个塑件的翘曲变形(包括线性、线性弯曲和非线性),同时指出产生翘曲的主要原因以及相应的补救措施。

MF/Warp能在一般的工作环境中,考虑到注塑机的大小、材料特性、环境因素和冷却参数的影响,预测并减少翘曲变形。

4.MF/Stress结构应力分析MF/Stress分析塑料产品在受外界载荷的情况下的机械性能,在考虑到注塑工艺条件下,优化塑料制品的强度和刚度。

MF/Stress预测在外载荷和温度作用下所产生的应力和位移。

对于纤维增强塑料,MF/Stress根据流动分析和塑料的种类的物性数据来确定材料的机械特性,用于结构应力分析。

5.MF/Shrink模腔尺寸确定MF/Shrink可以通过对聚合物的收缩数据和对流动分析结果来确定模腔尺寸大小。

通过使用MF/Shrink,可以在较宽的成型条件下以及紧凑的尺寸公差范围内,使得模腔的尺寸可以更准确地同产品的尺寸相匹配,使得模腔修补加工以及模具投入生产的时间大大缩短,并且大大改善了产品组装时的相互配合,进一步减少废品率和提高产品质量。

MOLDFLOW模流分析报告

STEP 10-选择分析类型

填充

快速填充

流动 冷却 成型窗口 最佳浇口位置 流道平衡 冷却+流动+翘曲 流动+收缩 冷却+流动+收缩

常用分析类型

分析熔融塑胶在注塑段的填充行为 快速模拟熔融塑胶在注塑段的填充行为,分析的输出结果较正常 填充少 分析熔融塑胶在注塑段的填充行为和保压效果 分析保压结束后,运水管道的冷切效果 提供最佳成型参数和合理的成型工艺参数 产品上最佳进浇位置和产品上不同区域作为进浇口的合理性程度 从填充平衡的角度优化流道的尺寸 完整的模拟分析产品的成型过程和翘曲 分析熔融塑胶在型腔内的流动以及产品的收缩情况 分析熔融塑胶的流动和冷却管道的冷却效果得出产品收缩值

Mold flow 模流分析 介绍

珠海优特电力科技股份有限公司

引子

我们遇到了哪些问题?

2

引子

短射

3

引子

飞边

4

引子

银条纹

5

引子

流痕

6

引子

应力痕

7

引子

冲击纹

8

引子

缩水

9

引子

熔接痕

10

引子

发脆

11

引子

翘曲

12

引子

预避知 如何改变传统的依靠经验的

“试错”的设计模式?

13

目录

1 MOLDFLOW简介 23 MOLDFLOW分析流程介绍 43 产品缺陷判定及优化对策

MOLDFLOW简介

优化制品形 状和结构

优化模具结构

优化注塑工艺 参数

18

MOLDFLOW简介 功能1

最佳浇口位置分析

根据塑件的形状结构,分析出最佳的胶口位置。

Moldflow模流分析经典报告(简体版)

设置注射压力、注射速度、注射温度等边界条件。

塑化边界条件

设置塑化温度、塑化速度等边界条件。

模拟求解与结果分析

模拟求解

根据设置的边界条件进行模拟求解。

结果分析

对模拟结果进行分析,如压力分布、温度分布、流动行为等。

结果优化

根据分析结果对模型进行优化,提高成型质量和效率。

Moldflow模流分析

Moldflow模流分析是一种计算机模 拟技术,用于预测塑料模具填充、流 动、冷却和翘曲等行为,从而优化模 具设计和产品成型过程。

通过模拟分析,Moldflow可以帮助工 程师预测和解决模具制造和塑料产品 成型过程中可能出现的问题,减少试 模次数和缩短产品上市时间。

Moldflow模流分析的重要性

2. 翘曲变形分析不准确

翘曲变形是塑料成型过程中的常见问题,分析不准确可能导致模具优化措施失效。

3. 解决方案

加强Moldflow模流分析理论学习,深入理解流动前沿、翘曲变形等关键指标的含义和影 响。结合实际案例进行分析和总结,提高模拟结果解读能力。积极参与行业交流和技术培 训,不断更新知识和技能。

Moldflow模流分析的应用领域

汽车行业

01

Moldflow在汽车行业中广泛应用于汽车零部件的模具设计和产

品成型过程优化,如保险杠、仪表盘和座椅等。

电子产品

02

Moldflow模流分析可用于手机、电视、电脑等电子产品的模具

设计和产品成型过程优化。

包装行业

03

Moldflow可以帮助包装企业优化包装盒、瓶盖等产品的模具设

案例三:热流道系统模拟

总结词

热流道系统是塑料加工中常用的技术,通过加热模具流道来控制塑料熔体的温度和流动。 Moldflow模流分析可以用于热流道系统的模拟和优化。

MoldFlow软件流动分析及应用

MoldFlow软件流动分析及应用Analysis and Application of Flow with MoldFlow Software麻向军文劲松华南理工大学聚合物新型成型技术国家工程中心华南理工大学—美国MoldFlow高级应用技术中心一、引言对于任何注塑成型来说,最重要的是控制塑料在模具中的流动方式。

制品的许多缺陷,如气穴、熔接痕、短射乃至制品的变形、冷却时间等,都与树脂在模具中的流动方式有关。

MPI/Flow 通过对熔体在模具中的流动行为进行模拟,可以预测和显示熔体流动前沿的推进方式、填充过程中的压力和温度变化、气穴和熔接痕的位置等,帮助工艺人员在试模前对可能出现的缺陷进行预测,找出缺陷产生的原因并加以改进,提高一次试模的成功率。

二、MPI/Flow的作用MPI/Flow能够对注塑成型从制品设计、模具设计到成型工艺提供全面和并行的解决方案。

1、制品设计制品设计者能用MPI/Flow解决以下问题。

(1) 制品能否充满。

这一古老的问题一直为许多设计人员所关注,特别是对于大型制品。

(2) 制品最小壁厚。

在满足制品使用性能和工艺性能的前提下,减小制品壁厚能够大大降低制件的循环时间,从而提高生产效率,降低制件成本。

(3) 制品工艺性能。

在产品设计阶段具有充分的选择浇口位置的余地,确保制品的审美特性。

2、模具设计MPI/Flow能在以下方面辅助模具设计人员,以得到良好的模具设计。

(1) 确保良好的填充形式。

(2) 最佳的浇口位置与数量、类型以及正确地确定阀浇口的开启与闭合时间,有效地发挥阀浇口的作用。

特别是对于有纤维增强的树脂的填充过程,通过分析纤维在流动过程中的取向来判断其对制品强度的影响,并据此判断浇口位置设置的正确与否。

(3) 流道系统的优化设计。

通过流动分析,帮助模具设计人员设计出压力平衡、温度平衡或者压力、温度均平衡的流道系统,并最大程度地减少流道部分的体积。

同时,对流道内熔体的剪切速率和摩擦热进行评估,避免材料的降解和型腔内过高的熔体温度。

moldflow模流分析实例教程pdf

Moldflow模流分析实例教程摘要Moldflow是一种用于注塑成型过程模拟和分析的软件,可以帮助工程师优化产品设计和生产过程。

本文档将介绍Moldflow模流分析的基本概念和使用方法,并通过一个实例来演示其应用。

引言注塑成型是一种广泛应用于制造业的工艺,但在实际生产中常常面临一些问题,例如产品变形、气泡等。

Moldflow是一款强大的模流分析软件,通过数值模拟可以预测和优化注塑过程,从而提高产品质量和生产效率。

本文档将指导读者如何使用Moldflow进行模流分析。

Moldflow模流分析的基本概念Moldflow模流分析基于有限元方法,将注塑模型划分为离散的网格单元,通过求解物理方程来模拟塑料在注塑过程中的流动、冷却和固化等行为。

主要包含以下几个方面的内容:1.前处理:在进行模流分析之前,需要准备注塑模型的几何形状和材料属性等信息,并进行网格划分。

Moldflow提供了丰富的前处理工具,如CAD导入、模型修复和网格生成等。

2.边界条件:边界条件是模流分析中必不可少的一部分,用于描述注塑模型与外部环境之间的交互。

例如,注塑机的注射速度和压力、模具的冷却方式等都是需要指定的边界条件。

3.计算设置:在Moldflow中,用户需要设置一些参数来控制模拟的精度和计算速度。

例如,时间步长、网格密度和求解器选项等。

4.求解过程:一旦完成前处理工作,就可以启动模拟计算。

Moldflow使用数值方法求解注塑模型的流动、温度和应力等物理场,并输出相关结果。

5.后处理:模拟计算完成后,用户可以查看各种模拟结果,如流动通量、温度分布、气泡产生和残余应力等。

Moldflow提供了丰富的后处理功能,可以帮助用户深入分析模拟结果。

Moldflow模流分析实例演示本节将通过一个实例来演示如何使用Moldflow进行模流分析。

假设我们要对一个注塑成型的产品进行优化,以确保其尺寸和形状满足设计要求。

步骤1:在Moldflow中导入产品的CAD模型,并进行模型修复和网格生成。

MoldFlow流动分析步骤

Position of gates(浇口位置)

The position of the gate is determined by the flow balancing principle.

Flow pattern(流动路径单向)

The mold should fill with a straight fill pattern with no changes in direction during filling.

Possible Flow Analysis Iteration

Import CAD Model

Re-cut CAD model

Generate the Mesh Refine Local Mesh Density Clean up the model

Re-cut CAD model

Can’t obtain good processing window

Introduction to Flow Analysis Steps

Moldflow Design Philosophy(设计 机理)

Number of gates(浇口数量)

The number of gates used is based on the pressure to fill the cavity. In general, the minimum number of gates to fill the cavity is selected.

Select Material Select Gate Location Select the Molding Machine Determine Molding Conditions Set Anasis Parameters Run Analysis Filling Problem Resolution Runner Balancing Packing Profile Selection

Moldflow设计指南——流动行为及注射压力

主讲:匡唐清华东交通大学材料工程系Moldflow简介⏹MoldFlow软件是澳大利亚MOLDFLOW公司的产品,该公司自1976年发行了世界上第一套塑料注塑成型流动分析软件以来,一直主导塑料成型CAE软件市场。

2000年4月,收购了美国AC-Tech公司开发的世界著名的塑料成型分析软件C-Mold,推出了MPI3.0,该软件综合了Moldflow 和C-Mold的功能。

2008年5月1日,Moldflow被Autodesk收购。

⏹经过30多年的持续努力和发展,Moldflow已成为全球塑料行业公认的分析标准。

企业通过Moldflow这一有效的优化设计制造的工具,可将优化设计贯穿于设计制造的全过程,彻底改变传统的依靠经验的“试错”的设计模式,使产品的设计和制造尽在掌握之中。

Moldflow为企业产品的设计及制造的优化提供了整体的解决方案,帮助工程人员轻松的完成整个流程中各个关键点的优化工作。

Moldflow简介⏹2011年5月,欧特克公司宣布推出Autodesk Moldflow 2012版,该软件包括:⏹Autodesk MoldFlow Insight(Moldflow高级成型分析专家,简称AMI)⏹Autodesk MoldFlow Advisers(Moldflow塑件顾问,简称AMA)⏹Autodesk MoldFlow Design Link(设计链接,简称MDL)⏹Autodesk MoldFlow CAD Doctor⏹Autodesk MoldFlow Structural Alliance(结构关联,简称MSA)⏹Autodesk MoldFlow Communicator(Moldflow浏览器,简称AMC),翻译人员主要内容☐聚合物在注射模塑中的流动行为☐成型条件与注射压力☐熔体充模图☐Moldflow设计原则☐Moldflow网格技术☐产品设计☐浇口设计☐浇注系统设计☐冷却系统设计☐收缩与翘曲☐Moldflow设计流程☐制件缺陷聚合物在注射模塑中的流动行为 注射过程⏹注射过程➢充填阶段:➢压实阶段:熔体具有可压缩性(约15%)➢补缩阶段:熔-固转变有体积收缩(约25%)⏹注射过程➢充填阶段⏹流动形态●喷泉流动:通道内为向前流动,流动前沿为向外流动●表层分子取向程度低⏹注射过程➢充填阶段⏹热平衡●冻结层厚度一定时,由熔体流动带来的热输入及剪切热与由热传导进入模具的热损失之间会达到平衡●注射速率、料温、模温对冻结层厚度的影响⏹注射过程➢充填阶段⏹分子取向●剪切速率分布⏹注射过程➢充填阶段⏹分子取向●分子取向分布→●残余应力分布(超过屈服强度则引起翘曲变形)表层熔体(来自喷泉流中心)快速冻结,取向程度低次表层熔体剪切应力大,停止流动时即冻结,取向程度高中心熔体剪切应力小,熔体冷却慢,取向程度低取向程度高,收缩大;取向程度低,收缩小外部受拉应力,内部受压应力⏹注射过程➢压实阶段⏹压力控制,建立起模腔压力,熔体流速降低,冻结层厚度增加⏹模腔静水压增大(静水压本身不在制件内留下任何残余应力)⏹注射过程➢补缩阶段⏹不稳定流动●温度不稳定→●流动不稳定→●河流状的补料流→●取向收缩→●翘曲变形⏹注塑件内大部分应力产生于补缩阶段,通过控制熔体流动状态,将流动应力降至最低,从而优化产品质量☐流变行为➢黏弹属性☐流变行为➢变形⏹剪切、拉伸☐流变行为➢剪切粘度⏹聚合物熔体一般2k-3k Pa.s☐流变行为➢剪切变稀⏹解缠、重排,减少流动抗力⏹水:P增大一倍,v增大一倍;聚合物熔体:P增大一倍,v增大2-15倍☐流变行为➢速率分布及剪切速率分布⏹模腔内剪切速率100/s-1000/s⏹喷嘴出来剪切速率应大于10 000/s☐流变行为➢温度、压力、剪切对粘度的影响☐流变行为➢充模时压力分布与变化☐流变行为➢压力梯度和注射时间充模时间越短,所需压力梯度越大充模时,速率控制,压力梯度应保持恒定☐流变行为➢熔体流长⏹与制件壁厚、工艺条件、材料自身热性能及剪切性能有关☐流变行为➢注射压力与充填时间快速充填要求高慢速充填,剪切热少,的注射压力来克熔体温度下降快,黏度服流动阻力增加,流动阻力增大优化的充模时间取决于注射压力、熔体温度变化及切应力变化聚合物在注射模塑中的流动行为☐流变行为➢流动的不稳定性⏹熔体流速高→⏹剪切速率和剪切热高→⏹熔体黏度低→⏹熔体流动加速→⏹剪切速率和剪切热更高→⏹……⏹切敏性材料与生俱来的流动不稳定性☐注射压力➢注射压力用于克服流动阻力,流动阻力与浇注系统结构、模腔结构及熔体黏度有关⏹影响注射压力的因素➢制件设计⏹影响注射压力的因素➢浇注系统设计⏹影响注射压力的因素➢工艺条件⏹影响注射压力的因素➢材料性质⏹数学关系➢圆截面流道➢矩形截面流道P为压力,n为材料常数(0.15-0.36,一般取0.3做近似)数学关系⏹成型条件对制件质量的影响➢制件质量⏹残余应力越小越好,尽量避免产生翘曲和表面缩痕⏹残余应力的测定●透明件——偏振光实验●非透明件——网目实验(退火去应力)测量椭圆长短轴了解残余应力的类型、大小和分子取向程度⏹成型条件对制件质量的影响➢熔体温度料温高,密度小,制件重量小;冷却收缩大,易产生表面缩痕料温高(低于降解温度),剪切应力小⏹成型条件对制件质量的影响➢模具温度⏹对制件质量的影响类似于熔体温度⏹在制件发生熔-固转变前,模温对压力和应力的影响不太明显⏹对制件冷却时间的影响比熔体温度大⏹提高模温,可适当降低充模注射速率⏹成型条件对制件质量的影响➢充模时间充模时间越长,流前温度下降越大充模时间短,要求注射速率快,所需的注射压力也高充模时间长,料流前沿温度下降大,熔体粘度增加,流动阻力增大⏹成型条件对制件质量的影响➢剪应力变化料流末端充模时间短,注射速度就快;充模时间长,料流温度越低;多数情况剪应力与注射时间呈U型曲线关系有些情况剪应力随注射时间增加而持续增加料流始端热量损失很小,剪应力主要由剪切速率决定,充模时间越长,注射速度越慢,剪应力就越小⏹成型条件对制件质量的影响⏹保压压力和保压时间⏹短时高保压的制件应力通常比长时低保压的制件的应力小在材料、结构和工艺条件不变的前提下,保压力越高,为获得相同重量制件所需的保压时间越短⏹成型条件对制件质量的影响➢静水压⏹制件内不产生残余应力⏹残余应力主要产生在保压补缩时(流动与冻结同时进行)⏹成型条件对制件质量的影响➢回流⏹发生在浇口尚未凝固,保压力又低于模腔压力时⏹易导致较大的缩痕➢理想模塑方案⏹熔体充模-保压切换后,短时保压,直到制件表面缩痕达到可接受的程度,同时让浇口充分冻结,确保无熔体流进/出模腔⏹应用MF优化成型工艺——成型窗口分析➢成型窗口分析可快速评价多个影响制件质量的因素⏹优化工艺条件⏹确定成型参数取值范围(成型窗口区域)⏹优选材料⏹预测熔体充模所需压力⏹设置浇口⏹给出制件壁厚参考⏹应用MF优化成型工艺——成型窗口分析➢优选材料示例⏹制件5浇口单侧进胶——保证单向、平衡的熔体充填。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MoldFlow软件流动分析及应用(2008/06/27 20:52)浏览字体:大中小一、引言对于任何注塑成型来说,最重要的是控制塑料在模具中的流动方式。

制品的许多缺陷,如气穴、熔接痕、短射乃至制品的变形、冷却时间等,都与树脂在模具中的流动方式有关。

MPI/Flow通过对熔体在模具中的流动行为进行模拟,可以预测和显示熔体流动前沿的推进方式、填充过程中的压力和温度变化、气穴和熔接痕的位置等,帮助工艺人员在试模前对可能出现的缺陷进行预测,找出缺陷产生的原因并加以改进,提高一次试模的成功率。

二、MPI/Flow的作用MPI/Flow能够对注塑成型从制品设计、模具设计到成型工艺提供全面和并行的解决方案。

1、制品设计制品设计者能用MPI/Flow解决以下问题。

(1) 制品能否充满。

这一古老的问题一直为许多设计人员所关注,特别是对于大型制品。

(2) 制品最小壁厚。

在满足制品使用性能和工艺性能的前提下,减小制品壁厚能够大大降低制件的循环时间,从而提高生产效率,降低制件成本。

(3) 制品工艺性能。

在产品设计阶段具有充分的选择浇口位置的余地,确保制品的审美特性。

2、模具设计MPI/Flow能在以下方面辅助模具设计人员,以得到良好的模具设计。

(1) 确保良好的填充形式。

(2) 最佳的浇口位置与数量、类型以及正确地确定阀浇口的开启与闭合时间,有效地发挥阀浇口的作用。

特别是对于有纤维增强的树脂的填充过程,通过分析纤维在流动过程中的取向来判断其对制品强度的影响,并据此判断浇口位置设置的正确与否。

(3) 流道系统的优化设计。

通过流动分析,帮助模具设计人员设计出压力平衡、温度平衡或者压力、温度均平衡的流道系统,并最大程度地减少流道部分的体积。

同时,对流道内熔体的剪切速率和摩擦热进行评估,避免材料的降解和型腔内过高的熔体温度。

3、成型工艺注塑成型者可利用MPI/Flow在以下方面得到帮助。

(1) 通过对熔体温度、模具温度、注射时间等主要注塑加工参数对制品工艺性能提出一个目标趋势,从而帮助注塑成型者确定各个加工参数的正确值并确定其可变化范围,得到更加稳定的成型工艺条件。

(2) 会同模具设计人员,结合使用最经济的加工设备,确定最佳的模具方案。

(3) 对于制品在预定的标称厚度的条件下,可以对两种以上的树脂材料的成型性能进行比较,会同制品设计人员选择成本、质量、可加工性较好的设计方案。

在填充过程分析的基础上,进一步进行保压分析,可以得到熔体在保压过程中压缩产生的密度变化,并优化出合适的保压工艺参数。

三、流动分析的一般步骤采用MPI/Flow可使注塑成型从制品设计、模具设计到注塑工艺的确定完全在并行工程的环境下进行,不仅克服了传统的串行设计存在的产品开发周期长的缺点,而且提高了开模的成功率,优化了注塑成型的工艺条件,降低了产品的开发和制造成本。

典型的流动分析过程如图1所示。

四、MPI/Flow应用实例制件为一汽车零件,材料为Bayer USA Lustran LGA-SF,一模两腔。

1.建模在Pro/ENGINEER中建模,通过STL文件格式读入MPI。

制件模型及浇注系统如图2所示。

考虑到对称性,只取其1/2进行填充和保压过程的模拟。

图2 模型及其浇注系统2.工艺条件根据所选材料Lustran LGA-SF的工艺要求,工艺参数为:熔体温度260oC,型腔温度60oC,注射时间为1.25s。

3.模拟结果(1) 填充过程填充过程的模拟可得到填充时间、填充压力、熔体前沿的温度、熔体温度在制件厚度方向的分布、熔体的流动速度、分子趋向、剪切速率及剪切应力、气穴及熔接痕位置等,并直观地显示在计算机屏幕上,从而帮助工艺人员找到产生缺陷的原因。

图3是填充过程模拟得到的部分结果。

(a) 填充过程中的压力分布(b) 填充过程中熔体前沿温度分布(c) 填充过程中熔体温度分布(d) 制件表面的分子趋向图3 填充过程模拟得到的结果(2) 保压过程在填充过程模拟的基础上,进一步进行保压过程的模拟,可以得到所需的保压时间,并通过优化得到合理的保压压力。

图4是采用二级保压压力(70Mpa 3.5s,50 Mpa 3.5s)得到的制件中体积收缩率和缩凹的分布情况。

(a) 保压结束后制件中的体积收缩率(b) 保压结束后制件表面的缩凹图4 保压结束后制件的收缩结果五、结束语MPI/Flow通过对填充和保压过程的模拟,帮助工艺人员从本质上了解缺陷产生的原因,找出消除缺陷的对策。

在注塑行业的推广使用,将会大大缩短新产品的开发周期和费用,为生产企业带来显著的经济效益。

塑料模具验收规范作者:佚名发布时间:2008-05-20 18:56:30来源:美雅论坛1 模板需打上编号及模号,是否已加工好?2 所有模腔有胶位处不能有任何火花纹及刀纹,是否已加工好?3 所有骨位的抛光需沿着出模方向。

4 骨位上决不可有任何火花纹、刀纹5 所有烧焊的地方需线割改成镶件或重作镶件,是否已换?(同意烧焊的除外,需注明指出)6 流道与入水位必须抛光,不能有作何的刀纹及火花纹。

7 分模面流道需有排气,是否有?8 导套需有排气,是否有?9 最后充料位需有排气,是否有?10 所有的运水堵头是否都是使用的管牙无头螺丝而不能是铜或铝堵?11 镶件及模仁的材质和硬度需印在其底面或侧面12 前后模仁上一定要有加工基准标识及装配方向标识。

13 模具镶件要有装配标识及序号,是否已标识好?14 各顶针、司筒等的杯头及顶针板上杯头位沉孔尺寸是否符合要求的标准尺寸?15 各顶针、司筒、顶块、斜顶及B板上等是否有打印有装配对应序号?16 防水“O”形槽及胶圈尺寸是否符合要求?17 防水胶圈尺寸是否正确?有无破损等不良现象?18 水路经过压力测试,是否漏水?19 所有的镙丝头都低于模板面20 所有的螺丝不可以有过加工、切短、等现象。

21 模板需打上编号及模号,是否已加工好?22 带热嘴的必须要有接线盒,是否已好?23 水路必须有“IN”“OUT”标识,是否已标?24 所有超过50LBS(约20KG)的配件、模板都需有吊装孔,是否有?25 模具上所有的吊模孔需打印上螺纹大小标识,是否已打印?26 所有图纸包括铜公、零件、产品、检测报表、成型条件表需刻CD盘?27 模具的吊模块两端需比模具表面低1MM以上,28 模具外观不能有明显的锤子敲打的痕迹和较大刀痕、凹坑。

29 模具上不能有锈迹,是否已去锈处理好?备注: 检查试模塑胶件,表面纹路是否清晰,结构装配是否符合设计要求,注塑无缩水、披封、气纹等塑胶件上的缺陷;各螺丝孔在公差范围内。

模具试模程序要点时间:2007-08-09 14:19 来源:中国塑料技术网文字选择:大中小一、前言当我们接到一副新模具需打样试模时,我们总是渴望能早一些试出一个结果且祷求过程顺利以免浪费工时并造成困扰。

但在此我们必须提醒二点:第一、模具设计师及制造技师有时也会发生错误,在我们试模时若不提高警觉,可能会因小的错误而产生大的损害。

第二、试模的结果是要保证以后生产的顺利。

若在试模过程中没有遵循合理的步骤及做适当的记录,即无法保障量产时的顺利进行。

我们更强调的是「模具运用顺利的话将迅速增加利润的回收,否则所造成的成本损失会更甚于模具本身的造价」。

二、试模前的注意事项1. 了解模具的有关资料:最好能取得模具的设计图面,详予分析,并约得模具技师参加试模工作。

2. 先在工作台上检查其机械配合动作:要注意有否刮伤,缺件及松动等现象,模向滑板动作是否确实,水道及气管接头有无泄漏,模具之开程若有限制的话也应在模上标明。

以上动作若能在挂模前做到的话,就可避免在挂模时发现问题,再去拆卸模具所发生的工时浪费。

3. 当确定模具各部动作得宜后,就要选择适合的试模射出机,在选择时应注意(a)射出容量(b)导杆的宽度(c)最大的开程(d)配件是否齐全等。

一切都确认没有问题后则下一步骤就是吊挂模具,吊挂时应注意在锁上所有夹模板及开模之前吊钓不要取下,以免夹模板松动或断裂以致模具掉落。

模具装妥后应再仔细检查模具各部份的机械动作,如滑板、顶针、退牙结构及限制开关等之动作是否确实。

并注意射料嘴与进料口是否对准。

下一步则是注意合模动作,此时应将关模压力调低,在手动及低速的合模动作中注意看及听是否有任可不顺畅动作及异声等现象。

4. 提高模具温度:依据成品所用原料之性能及模具之大小选用适当的模温控制机将模具之温度提高至生产时所须的温度。

俟模温提高之后须再次检视各部份的动作,因为钢材因热膨胀之后可能会引起卡模现象,因此须注意各部的滑动,以免有拉伤及颤动的产生。

5.若工厂内没有推行实验计划法则,我们建议在调整试模条件时一次只能调整一个条件,以便区分单一条件变动对成品之影响。

6.依原料不同,对所采用的原枓做适度的烘烤。

7.试模与将来量产尽可能采用同样的原料。

8.勿完全以次料试模,如有颜色需求,可一并安排试色。

9.内应力等问题经常影响二次加工,应于试模后待成品稳定后即加以二次加工模具在慢速合上之后,要调好关模压力,并动作几次,查看有无合模压力不均等现象,以免成品产生毛边及模具变形。

以上步骤都检查过后再将关模速度及关模压力调低,且将安全扣杆及顶出行程定好,再调上正常关模及关模速度。

如果涉及最大行程的限制开关时,应把开模行程调整稍短,而在此开模最大行程之前切掉高速开模动作。

此乃因在装模期间整个开模行程之中,高速动作行程比低速者较长之故。

在塑料机上机械式顶出杆也必须调在全速开模动作之后作用,以免顶针板或剥离板受力而变形。

在作第一模射出前请再查对以下各项:(a) 加料行程有否过长或不足。

(b) 压力是否太高或太低。

(c) 充模速度有否太快或太慢。

(d) 加工周期是否太长或太短。

以防止成品短射、断裂、变形、毛边甚至伤及模具。

若加工周期太短,顶针将顶穿成品或剥环挤伤成品。

这类情况可能会使你花费两三个小时才能取出成品。

若加工周期太长,则模蕊的细弱部位可能因胶料缩紧而断掉。

当然您不可能预料试模过程所可能发生的一切问题,但事先做的充份考虑及时的措施必可帮助您避免严重并昂贵的损失。

模具试模程序要点时间:2007-08-09 14:19 来源:中国塑料技术网文字选择:大中小三、试模的主要步骤为了避免量产时无谓的浪费时间及困扰,的确有必要付出耐心来调整及控制各种加工条件,并找出最好的温度及压力条件,且制订标准的试模程序,并可资利用于建立日常工作方法。

1.查看料筒内的塑料料是否正确无误,及有否依规定烘烤,(试模与生产若用不同的原料很可能得出不同的结果)。

2.料管的清理务求彻底,以防劣解胶料或杂料射入模内,因为劣解胶料及杂料可能会将模具卡死。

测试料管的温度及模具的温度是否适合于加工之原料。

3.调整压力及射出量以求生产出外观令人满意的成品,但是不可跑毛边尤其是还有某些模穴成品尚未完全凝固时,在调整各种控制条件之前应思考一下,因为充模率稍微变动,可能会引起甚大的充模变化。