DFMEA-设计潜在失效模式分析-15

电源潜在失效模式分析(DFMEA)

项目名称: 过程责任部门: 编制者: 编制日期: FEMA编号: .

项目名称: 过程责任部门: 编制者: 编制日期: FEMA编号: .

项目名称: 过程责任部门: 编制者: 编制日期: FEMA编号: .

项目名称: 过程责任部门: 编制者: 编制日期: FEMA编号: .

过热损坏无

输出

88.5%

项目名称: 过程责任部门: 编制者: 编制日期: FEMA编号: .

项目名称: 过程责任部门: 编制者: 编制日期: FEMA编号: .

项目名称: 过程责任部门: 编制者: 编制日期: FEMA编号: .

项目名称: 过程责任部门: 编制者: 编制日期: FEMA编号: .

项目名称: 过程责任部门: 编制者: 编制日期: FEMA编号: .

项目名称: 过程责任部门: 编制者: 编制日期: FEMA编号: .

文件编号:

潜在过程失效模式及后果分析(设计FMEA)

项目名称: 过程责任部门: 编制者: 编制日期: FEMA编号: .。

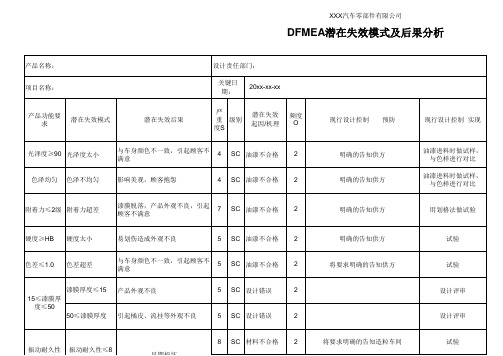

DFMEA潜在失效模式及后果分析

严重 潜在失效模 失效的模式潜在后 度数 式 果 (S)

失效的潜在要因

频度数 (O)

现行过程控制探测

不易探 风险 测度 顺序 (D) 数RPN

建议措施

责任人 及相关 责任部 门

措施结果 采取措施 严重 频度 探测 RPN 度 (O 度 (S) ) (D)

图纸发版

文件发版 不及时或 不全面

生产无参照文件

改定履历

序号 1 版本版次号 A/0 发行日 2013.10.13 改定页码 / 发行。 确认 改定内容 制定

批准

6

2

3

36

4

1

2

8

投产前召开产前投入 RD/PE/M 产前投入 说明会 FG/ME/Q 说明会 及时与客户确认沟 RD/Sale 对方检图 通,所有图纸经客户 经确认 s 确认 设计者自我检图后再 小组内部检图确认 制定设计流程规范, 定期培训 RD制图 小组 RD制图 小组 制定《检 图标准文 件》 参加培训

长 信 科 技

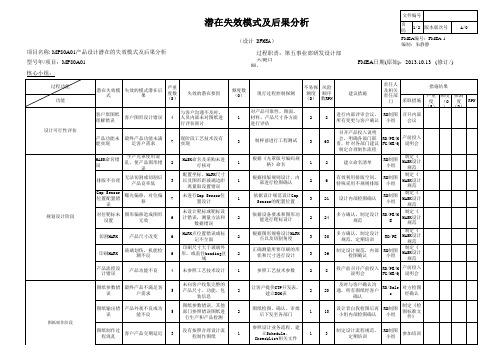

潜在失效模式及后果分析

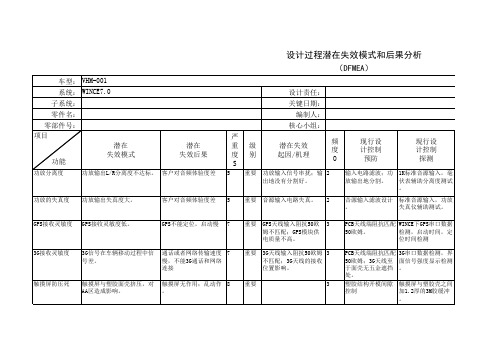

(设计 DFMEA) 过程职责:第五事业部研发设计部 关键日期:

文件编号 页 码 1/2 版本版次号 FMEA编号:FMEA-1 编制:朱静静 A/0

项目名称: MP80A01产品设计潜在的失效模式及后果分析 型号年/项目:MP80A01 核心小组:

过程功能 功能 严重 潜在失效模 失效的模式潜在后 度数 式 果 (S) 客户原图纸 理解错误 设计可行性评估 产品功能未 能实现 MASK命名错 误 排版不合理 最终产品功能未满 足客户需求 生产光罩使用混 乱,使产品图形错 误 无法切割或切割后 产品良率低 7 现阶段工艺技术没有实 现 MASK命名及采购未进 行核对 配置坐标、MARK尺寸 以及图形距玻璃边距离 量取设置错误 未进行Gap Sensor位 置设计 未设计靶标或靶标设计 错误,测量方法和数据 错误 MARK点位置错误或标 记不全面 印刷尺寸大于玻璃外 形,或盖住bonding区 域 未参照工艺技术设计 未向客户收集完整的产 品尺寸、功能、包装信 息 图纸参数错误,其他部 门参照错误图纸进行生 产和产品检测 没有按照合理设计流程 制作图纸 3 频度数 (O)

DFMEA- 悬挂系统各零部件设计失效模式分析

系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:后悬架装置设计潜在车型/车辆类型:底盘悬架系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘悬架系统后轴焊接总成设计潜在系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:系统:子系统:零部件名称:过程责任:车型/车辆类型:底盘悬架系统后减振器带缓冲块总成设计潜在后螺旋弹簧设计潜在车型/车辆类型:底盘悬架系统零部件号:关键日期:核心小组:设计潜在系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:后减振器带缓冲块总成车型/车辆类型:底盘悬架系统系统:子系统:零部件名称:过程责任:零部件号:关键日期:核心小组:车型/车辆类型:底盘悬架系统后减振器带缓冲块总成设计潜在附件计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 1 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 2 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 3 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 4 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 5 页共计潜在失效模式及后果分析(DFMEA)FMEA编号:编制人:修订人:第 6 页共附件6共 6 页共 6 页共 6 页共 6 页共 6 页共 6 页。

潜在失效模式及后果分析(DFMEA)

FMEA编号: 共 5页 , 第 1~5 页 编制人: FMEA日期(编制)2015.3.14 FMEA日期(修订) 2016.5.15 措施结果 责任及目标 建议措施 采取的措施 S O D 完成日期

RPN

胶带宽度不足 胶带宽度符合产品 要求,不可露铜线 。 绕线胶带

1、露铜线 2、造成耐压不良, 产品功能丧失 3、绕组之间安规距 离不足。

FMEA编号: 共 5页 , 第 1~5 页 编制人: FMEA日期(编制)2015.3.14 FMEA日期(修订) 2016.5.15 措施结果 责任及目标 建议措施 采取的措施 S O D 完成日期

RPN

含浸/烘烤

产品外观凡立水不 产品外观凡立水不能烘 烘干,不能粘手 干,粘手

1、磁芯、线圈松动 2、产品整机使用会 产生异音 3、绝缘度不足易产 生耐压不良或短路

1

20

含浸/烘烤

潜在失效模式及后果分析

(DFMEA)

项目名称:变压器类 核心小组: 过程 要求 功能 组长: 潜在 失效模式 潜在 失效后果 严 重 度 S 级 别 潜在失效 起因/机理 发 生 度 O 现行过程 控制预防 现行过程 控制探测 探 测 RPN 度 D 过程责任部门 :APQP小组 关键日期 : 2015.3.14

2

40

1、造成铜线上挡墙 2、安规距离不足 3、对功能无影响 5

1:选择挡墙厚度不合理 2:定义挡墙圈数不合理

2

50

理线

1、产品外观不符, 理线缠线不能超出 理线缠线超出线架凸点高 量产难度大,客户 线架凸点高度 度 装板浮高。

5

1:引出线股数太多; 2:引出线线径太大; 3:骨架凸点太低.

1:重新选择引出线股数; 5 2:重新选择引出线线径; 3:重新选择高凸点骨架.

dfmea潜在失效模式及后果分析案例

7

两侧导向筋强度不 足

CAE分析,导向筋 强度合理化 增加加强筋,提 高强度 连接处配合方式 选择合理

8

撞击导致结构破坏

8

连接处密封性差

密封性

手柄密封性 软管与软管连 不满足客户要 接管的密封性 求,影响手柄吸 差 尘效率 9 连接处密封性不足 增加密封件

裸机通过 重要部位断 需通过球 球击测试, 产品无法再使 裂(尤其是机 击测试 功能正常, 用 壳) 无断裂 电池包2000 电池包松脱或 次插拔寿命 电池使用效率 测试后挂靠 低 不牢 通过整机配 电池包撞墙 测试 机壳配合处断 裂

3

105

排除电池包倒扣位, 各暂定一个插拔力范 围。例3-5 kgf 1.参照样机考虑加弹 簧或弹片式减振结构

尺寸链分析计算保证尺 寸精度 尺寸链分析计算保证尺 寸精度 尺寸链分析计算保证尺 寸精度

检测插拔力 1.单边间隙 0.4mm以上 2.参照园林产 品

保证下盖与进 气口橡胶套翻 边配合无间隙 尘桶和下盖橡 胶密封圈尺寸 保证无间隙 分离管密封圈 翻边与尘桶之 间单边0.2mm过 盈 导流锥与橡胶 圈压装0.3mm过 盈 进气口与风机 橡胶套之间配 合单边过盈 过渡配合,IQC 尺寸全检 气阀密封圈喇 叭口做大,有 段直边配合 进气端两颗螺 丝柱保证高度 方向精度 密封圈与通风 盘内孔有单边 0.2mm过盈,检 测旋转力度 面接触部位开 槽加O型圈

8

A

1.塑件壳体加强筋 1.合理布设筋板 布设不合理 2.连接处强度薄 2.零件连接处强度 弱处加固 过于薄弱 1.机壳未做圆滑过 渡,磨损过大 2.电池包倒扣弹簧 疲劳 1.机壳参照园林 产品做圆滑过渡 2.选用成熟的电 池包 1.参照园林产品 机壳限位筋位强度 设计 2. 不够 配合尺寸计算累 积公差 1.参照园林产品 机壳与电池包卡扣 设计 2. 配合不当有干涉 配合尺寸计算累 积公差 机壳与电池包配合 配合尺寸计算累 间隙不当或无弹性 积公差 减震结构

DFMEA设计失效模式及后果分析

设计评审

3

设计评审

中间开口、 开孔或边沿 无尖角、无

尖边缘

中间开口、开孔 或边沿有尖角、

尖边缘

外观不良,易产生飞边,并导致 后期修整困难

6

圆柱、卡扣 座、安装筋 等结构强度

足够

圆柱、卡扣座、 安装筋等结构强 加强筋少、矮,壁厚太薄 度不够,易断裂

6

安装方便

安装困难 效率低、拆卸不方便

8 SC 材料不合格 2

耐高温性 不耐高温性 性能下降、强度下降发粘异臭味 8 SC 材料不合格 2

耐热循环性 能良好

耐热循环性能差 易变形、早期失效

耐振动性性 能良好

耐振动性性能差

易变形、断裂、脱落

振动性耐久 振动性耐久性能

性能良好

差

易断裂、早期失效

耐气候老化 耐气候老化性能

性能良好

差

变色、早期失效

试验验证

3

将窄、细、薄等部位加强

设计评审

3

将要求明确的告知造粒车间

试验验证

4

增加定位点

设计评审

3

将要求明确的告知造粒车间

试验验证

4

设计定位面、槽、柱等结构

设计评审

5

图样评审、数模验证

2

设计评审

2

设计评审

2

在三维数模进行面分析

设计评审

壁厚不能超过本体壁厚的1/3,最大不 3 能超过1/2。必须超过时,须对根部进

6

产品易于涂 装

产品难涂装 外观不良

6

尽量避免嵌 件结构 嵌件数量多

效率低、不安全、易损伤模具或 产品

6

嵌件不脱落 、不转动

DFMEA设计潜在失效模式及后果分析范本

4

64

长时间使用,材料摩损严 选择合适的材料,

重

优化踏板结构

2

材料试验,疲劳试 验,设计评审

4

64

迟滞力过大

踏点到旋转中心的距离短

设计符合客户要求 得结构

2

设计计算,评审。

3

54

踏板回位不畅,可 10 Z

能发生驾驶员想减

材料选择不当

选择合适的摩擦材 料

2

材料试验

3 60

速但不能减速

迟滞机构的表面粗糙度大

差

结构和电路

2

EMC试验

3 54

两路信号不同步 ECU报错,车辆不 8 能正常行驶

线性度不符合要求 高低温环境的影响

规定霍尔管在磁 场中的位置

2 初始性能

3 54

选用符合要求的电 子元器件

3

高低温存储试验, 高低温循环试验, 热冲击试验

3

63

配合过紧导致两个霍尔管 设计合理的定位结 安放的高度位置不一致 构

在踏板寿命期 无信号输出 内要保证踏板 旋转角度内需 要输出满足客 户要求的信号

ECU报错,车辆不 8 能正常行驶

☆ 过电压,短接,反接引起 优化电路,增加过

元器件损坏

压保护

2

过压试验,短接试 验,反接试验

3

48

环境潮湿导致短路

采用密封好的结构 3 防水试验

3 72

抗外界电气环境干扰性能 设计抗干扰性好的

有力的感觉,不易

弹簧力偏小

设计合理弹簧力值

2

设计计算,评审。 弹簧检测

2

36

控制车辆速度

内外压簧其中一只失效

选择合适得弹簧参 数及材料

硬件设计过程潜在失效模式和后果分析(DFMEA)

重要 收音天线端受瞬时高电 3 压击坏失效。

重要 收音天线接收不好; 3

重要 主机12V输入滤波电路 4 不合格。

重要 12V供电低压检测及高 4 压保护不合格导致。

重要 按键AD检测电路受干扰 3 。

重要 串口数据以11520HZ的 3 速率传输,干扰音频。

重要 DDR走线没达到要求。 3

重要 倒车视频源受整车电源 4 干扰。

选用Molex 连接 器,质量可靠;

高温+70度运行按键 4 测试。

蓝牙模块软件处理 蓝牙音频回声体验 2

3G模块软件处理 3G语音回声体验。 2

TFT5V供电滤波电路 视频信号发生器标 2 准信号输入,TFT显 示测试。

DDR处PCB设计严格 视频老化不间断测 4 按照设计规则走线 试。

FFC厚度与FFC座子间隙不配 面板按键无作用 合

音频背景噪音测试有超标噪 用户体验差 音

7

重要 触摸屏材料耐高,低温 3

选择可靠的触摸屏 触摸屏高温,低温 4

工作范围;生产工艺不

厂家

老化测试。

合格。

7

重要 陶瓷电容受温度影响出 3

选择X7R,X5R型陶瓷 LCR测试仪辅助测 4

现偏差,影响电路性能

接口位置结构设计 GPS天线插拔力拉 4 不干涉;选用合格 力计,压力计测试 GPS座子,接头。 。

PCB天线端阻抗匹配 WINCE下GPS串口数 4

50欧姆。

据检测。

PCB天线端阻抗匹配 3G串口数据检测, 6

50欧姆;3G天线至 界面信号强度显示

于面壳无五金遮挡 检测。

处。

潜在失效模式及后果分析(设计DFMEA)

潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统进油板组合子系统FMEA编号:RLSP005-2002进油板零件设计责任部门:产品开发部页码:共25 页第 1 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):(修订):(设计DFMEA)99新秀电子燃油泵系统进油板组合子系统FMEA编号:RLSP005-2002销钉零件设计责任部门:产品开发部页码:共25 页第 2 页车型年/车辆类型:关键日期: 编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):2002. (修订):(设计DFMEA)99新秀电子燃油泵系统外壳装配子系统FMEA编号:RLSP005-2002叶轮零件设计责任部门:产品开发部页码:共25 页第 3 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):2002. (修订):潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统出油板组合子系统FMEA编号:RLSP005-2002轴承(大)零件设计责任部门:产品开发部页码:共25 页第4 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):2002. (修订):潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统出油板组合子系统FMEA编号:RLSP005-2002出油板零件设计责任部门:产品开发部页码:共25 页第 5 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):2002. (修订)潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统外壳组合子系统FMEA编号:RLSP005-2002电枢组件零件设计责任部门:产品开发部页码:共25 页第6 页车型年/车辆类型:关键日期: 编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):2002. (修订)潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统磁瓦装配子系统FMEA编号:RLSP005-2002磁瓦弹性夹零件设计责任部门:产品开发部页码:共25 页第8 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):(修订)潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统连接器组合子系统FMEA编号:RLSP005-2002止动器零件设计责任部门:产品开发部页码:共25 页第9 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):(修订)潜在失效模式及后果分析(设计DFMEA )99新秀电子燃油泵系统 连接器组合子系统 FMEA 编号:RLSP005-2002单向阀弹簧零件 设计责任部门:产品开发部 页码:共 25 页第 10 页车型年/车辆类型: 关键日期: 编制者 卢力为主要参与人 卢力为、李兴华、潘孝忠、尚学虹、易德勇 日期(编制):(修订)潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统连接器组合子系统FMEA编号:RLSP005-2002单向阀头组件零件设计责任部门:产品开发部页码:共25 页第11 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):(修订)潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统连接器组合子系统FMEA编号:RLSP005-2002连接器件零件设计责任部门:产品开发部页码:共25 页第12 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):(修订)(设计DFMEA)99新秀电子燃油泵系统连接器组合子系统FMEA编号:RLSP005-2002金属板零件设计责任部门:产品开发部页码:共25 页第13 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):(修订)(设计DFMEA)99新秀电子燃油泵系统连接器组合子系统FMEA编号:RLSP005-2002安全阀弹簧零件设计责任部门:产品开发部页码:共25 页第14 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):(修订)潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统轴承固定架装配子系统FMEA 编号:RLSP005-2002 右接线片零件 设计责任部门:产品开发部 页码:共 25 页 第 15 页车型年/车辆类型: 关键日期: 编制者 卢力为主要参与人 卢力为、李兴华、潘孝忠、尚学虹、易德勇 日期(编制):(修订)潜在失效模式及后果分析(设计DFMEA )99新秀电子燃油泵系统 轴承固定架装配子系统 FMEA 编号:RLSP005-2002右电感组件零件 设计责任部门:产品开发部 页码:共 25 页第 16 页车型年/车辆类型: 关键日期: 编制者 卢力为主要参与人 卢力为、李兴华、潘孝忠、尚学虹、易德勇 日期(编制):(修订)潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统轴承固定架装配子系统FMEA编号:RLSP005-2002右碳刷接线片零件设计责任部门:产品开发部页码:共25 页第17 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):(修订)潜在失效模式及后果分析(设计DFMEA )99新秀电子燃油泵系统 轴承固定架装配子系统 FMEA 编号:RLSP005-2002 左接线片零件 设计责任部门:产品开发部 页码:共 25 页第 18 页车型年/车辆类型: 关键日期: 编制者 卢力为主要参与人 卢力为、李兴华、潘孝忠、尚学虹、易德勇 日期(编制):(修订)潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统轴承固定架装配子系统FMEA编号:RLSP005-2002左电感组件零件设计责任部门:产品开发部页码:共25 页第19 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):(修订)潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统轴承固定架装配子系统FMEA编号:RLSP005-2002左碳刷接线片零件设计责任部门:产品开发部页码:共25 页第20 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):(修订)潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统轴承固定架组合子系统FMEA编号:RLSP005-2002碳刷弹簧零件设计责任部门:产品开发部页码:共25 页第21 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):(修订)潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统轴承固定架组合子系统FMEA编号:RLSP005-2002碳刷零件设计责任部门:产品开发部页码:共25 页第22 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):(修订)潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统轴承固定架组合子系统FMEA编号:RLSP005-2002轴承固定架零件设计责任部门:产品开发部页码:共25 页第23 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):(修订)潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统轴承固定架组合子系统FMEA编号:RLSP005-2002轴承(小)零件-1 设计责任部门:产品开发部页码:共25 页第24 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):(修订)潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统外壳组合子系统FMEA编号:RLSP005-2002外壳零件设计责任部门:产品开发部页码:共25 页第25 页车型年/车辆类型:关键日期:编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):(修订)潜在失效模式及后果分析(设计DFMEA)99新秀电子燃油泵系统磁瓦组合子系统FMEA编号:RLSP005-2002磁瓦零件设计责任部门:产品开发部页码:共25 页第7 页车型年/车辆类型:关键日期: 编制者卢力为主要参与人卢力为、李兴华、潘孝忠、尚学虹、易德勇日期(编制):(修订)。

DFMEA设计潜在失效模式及后果分析

7

項目

潛在失 潛在失效

潛在原因/ 8 現行設計控制

建議行動 責任與目標

行動結果

效模式 之效應 功能

失效機制

嚴 重 性

等 級

發 預防性 生 頻 率

探測性

風 難險 檢優 度先

數

完成日期 已採取行動 風

嚴發難險 重生檢優 性度度先

數

9

10

11

12 13

14

15

16

17 18 19

20

21

22

8

FMEA表格

0.010 / 1000

發生度

10 9 8 7 6 5 4 3 2 132

FMEA表格

• 現行設計控制

➢ 現有的設計控制可以預防或驗證出該失效模式 及/或失效原因

➢ 一般可分為下 2 種設計控制

1.

的控制 2.

的控制

預防該失效模式/效 應/原因/機制出現 或減低出現頻次

用分析或測試方式, 可以失效模式/效應 /原因/機制出現前 偵查出來

➢ 是量度失效的風險指數 ➢ 數值愈高,代表風失效風險愈高 ➢ 應在設計發展過程前盡早完成控制

37

FMEA表格

• 建議行動

➢ RPN排序完成後,應該對排序最高的、 極為重要的項目首先採取行動

➢ 建議先處理高於 100分風險度的項目 ➢ 不論RPN指數為多少,應對一些高嚴重

性(S)的項目多加留意,例如S=9, 10

➢ 應根據公司過住的記錄,自行訂立指標 ➢ 設計小組對 評定準則和分級規則應意見

一致,即使因為個別產品分析作了修改也 應一致

31

發生度(O)的提議指標

失效發生的可能性

很高: 持續的ห้องสมุดไป่ตู้效 高: 反複發生的失效 中等: 偶然發生的失效

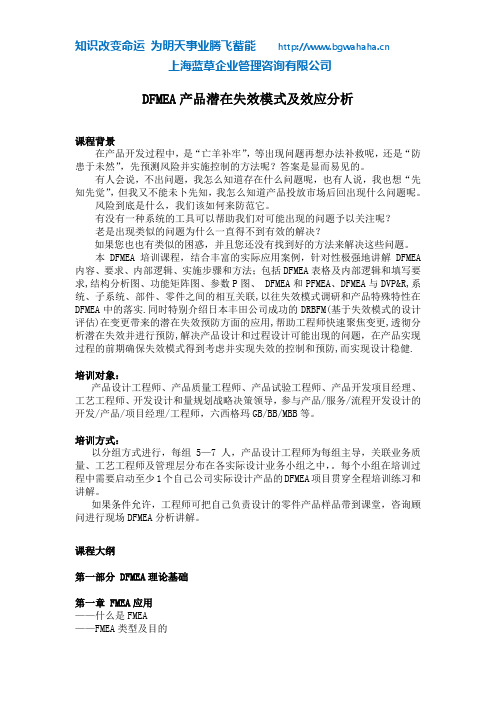

1-15 DFMEA——产品潜在失效模式及效应分析

DFMEA产品潜在失效模式及效应分析在产品开发过程中,是“亡羊补牢”,等出现问题再想办法补救呢,还是“防患于未然”,先预测风险并实施控制的方法呢?答案是显而易见的。

有人会说,不出问题,我怎么知道存在什么问题呢,也有人说,我也想“先知先觉”,但我又不能未卜先知,我怎么知道产品投放市场后回出现什么问题呢。

有没有一种系统的工具可以帮助我们对可能出现的问题予以关注呢?老是出现类似的问题为什么一直得不到有效的解决?如果您也也有类似的困惑,并且您还没有找到好的方法来解决这些问题。

本DFMEA培训课程,结合丰富的实际应用案例,针对性极强地讲解DFMEA 内容、要求、内部逻辑、实施步骤和方法;包括DFMEA表格及内部逻辑和填写要求,结构分析图、功能矩阵图、参数P图、 DFMEA和PFMEA、DFMEA与DVP&R,系统、子系统、部件、零件之间的相互关联,以往失效模式调研和产品特殊特性在DFMEA中的落实.同时特别介绍日本丰田公司成功的DRBFM(基于失效模式的设计评估)在变更带来的潜在失效预防方面的应用,帮助工程师快速聚焦变更,透彻分析潜在失效并进行预防,解决产品设计和过程设计可能出现的问题,在产品实现过程的前期确保失效模式得到考虑并实现失效的控制和预防,而实现设计稳健.培训对象:产品设计工程师、产品质量工程师、产品试验工程师、产品开发项目经理、工艺工程师、开发设计和量规划战略决策领导,参与产品/服务/流程开发设计的开发/产品/项目经理/工程师,六西格玛GB/BB/MBB等。

培训方式:以分组方式进行,每组5—7人,产品设计工程师为每组主导,关联业务质量、工艺工程师及管理层分布在各实际设计业务小组之中,。

每个小组在培训过程中需要启动至少1个自己公司实际设计产品的DFMEA项目贯穿全程培训练习和讲解。

如果条件允许,工程师可把自己负责设计的零件产品样品带到课堂,咨询顾问进行现场DFMEA分析讲解。

课程大纲第一部分 DFMEA理论基础第一章 FMEA应用——什么是FMEA——FMEA类型及目的——FMEA中的顾客定义——何时使用FMEA?第二章 DFMEA概述——DFMEA应用介绍——DFMEA为什么做,什么情况做,何时做,谁做,为谁做——DFMEA整体开发步骤——DFMEA-策划(如何与产品开发流程相结合)——DFMEA实用功能模版介绍——DFMEA表头填写要点(FMEA日期,关键日期等)——DFMEA团队讨论方法(DFMEA团队组建)——以往失效模式调研及在新项目DFMEA中的预防落实——案例练习第二部分 DFMEA技术基础一、系统、子系统概念理解及应用——SFMEA——失效链二、边界图(Block Diagram)三、参数图 (P-Diagram)四、功能矩阵图 (Interface-Function Matrix)及功能分析——产品结构与功能定义——接触面矩阵图——结构功能矩阵表——结构功能树——结构功能描述第三部分 DFMEA实施步骤Step 1确定功能——顾客功能要求的识别-功能矩阵图 (Interface-Function Matrix) /参数图(P-Diagram)——DFMEA工作表内部逻辑关系总体把握——DFMEA稳健设计关联P-Diagram(参数图)Step 2鉴别失效模式——失效模式分析技巧Step 3失效后果——后果分析技巧Step 4严重度——严重度S打分准则介绍——分类Class与产品特殊特性和以往实效调研Step 5鉴别失效原因——DFMEA失效原因/机理分析技巧——失效模式-后果-原因三者间逻辑关系——原因分析与边界图——原因分析与P图——原因分析与失效链Step 6发生度——频度O打分准则介绍Step 7当前控制措施——现行设计控制措施分析技巧——现行控制与改进措施——设计评审、验证与确认——预防措施——探测措施——DVP&RStep 8检测度——探测度D打分准则介绍Step 9风险顺序数——RPN与采取措施的优先级别策略[新版强调] ——AIAG的指南——VDA的指南——组织的选择——改进措施与SODStep 10建议纠正措施——FMEA的动态管理Step 11确定责任人和完成日期Step 12纠正措施效果判定。

DFMEA潜在设计失效模式及后果分析

DFMEA潜在设计失效模式及后果分析DFMEA(Design Failure Mode and Effects Analysis)是一种用于识别、评估和预防潜在设计失效模式及其后果的方法。

该方法广泛运用于产品设计和制造过程中,目的是通过系统性地考虑可能的设计失效模式和相关后果,来指导和改进设计过程,确保产品的质量和可靠性。

以下是一篇关于DFMEA的详细分析,内容超过1200字。

一、概述DFMEA是一种结构化的方法,通过识别和评估设计失效模式及其潜在后果,来指导设计过程中的改进和决策。

它的主要步骤包括确定设计失效模式、评估模式严重性、识别模式原因和成功预防措施。

通过这些步骤,可以提前识别和解决设计中的潜在问题,减少后期发现缺陷和故障的风险,提高产品的质量和可靠性。

二、DFMEA的主要步骤1. 确定设计失效模式(Design Failure Mode)在这一步骤中,团队需要分析和列举可能的设计失效模式。

失效模式是指设计中可能出现的问题或缺陷,可能导致产品无法满足预定的性能要求。

例如,材料强度不足、尺寸偏差过大、安装不当等等。

通过系统分析设计,可以识别出各种可能的失效模式。

2. 评估模式严重性(Severity)在这一步骤中,团队需要对每个设计失效模式进行评估其严重性。

严重性评估是指确定失效模式对产品功能、性能和可靠性的影响程度。

评估的标准包括安全性、可用性、性能、可靠性等。

根据评估结果,可以确定哪些失效模式对产品质量和可靠性的影响最大。

3. 识别模式原因(Causes)在这一步骤中,团队需要对每个设计失效模式进行分析,找出导致该失效模式发生的根本原因。

原因可以是设计参数选择不当、材料质量问题、制造过程中的错误等等。

通过识别原因,可以找到解决相应失效模式的关键点,从而提出改进的设计方案。

4. 成功预防措施(Preventive Actions)在这一步骤中,团队根据识别出的失效模式和原因,制定相应的预防措施。

设计过程潜在失效模式和后果分析(修改)(DFMEA)

2

把音频解码IC数字 音频指标测试 地和模拟地分割

在LED电回路中串联 暗室灯光测试 电阻,阻值按要求 调节

晶体靠近IC,走线 通过实验室EMC测试 尽量短。

核心板SD1,SD2口 不读取TF卡,不识别卡; 功能不具备

7

容易损坏

载板MCU程序烧录 生产产线不能批量烧录程序 MCU烧录,升级不方便 5

重要 TFT板5V电源滤波不良 3 。

重要 倒车视频源受整车电源 4 干扰。

选用MIC灵敏度较高 MIC语音测试。 的器件,组装到位

选用合格的ALPS编 低温-20度保存启

码器;

动,运行测试。

加强SMT生产工艺 高温+70度运行测试 。

选用Molex 连接 器,质量可靠;

高温+70度运行按键 测试。

增加ESD保护器件 SD端口静电8K放电测 试

载板预留烧录座; 样机MCU烧录时 预留测试点 考虑加屏蔽罩屏蔽 通过实验室EMC测试

考虑加屏蔽罩屏蔽 通过实验室EMC测试

面板加屏蔽罩;KEY 通过实验室EMC测试 处加ESD防护

附件6 0303-034

DFMEA编号: 编制日期:

版本号:

探

测 度

RPN

5 120 收音天线端口加TVS

3 72 选择合适的收音方 案,PCB设计合理

4 96 增加1豪亨的磁芯线 圈,3300UF大电容 滤波

3 72 增加低,高电压检 测电路,保证供电 10.8--14.4V

5 90 按键AD检测上增加 磁珠

3 45 PCB设计GPS串口走 线两边包地

5 120 结构设计合理,一 体化设计

D

建议措施

3 30 RC音源滤波调整

DFMEA设计潜在失效模式及后果分析

DFMEA设计潜在失效模式及后果分析DFMEA(Design Failure Modes and Effects Analysis),即设计潜在失效模式及后果分析,是一种质量管理工具,用于对设计中的潜在失效模式和其对产品或流程的各个层面产生的影响进行评估和分析,以便提前采取事先规划的措施,从而最大程度地降低或避免失效发生,并确保产品或流程全面符合相关要求。

DFMEA主要用于新产品开发过程中,可以有效降低产品研制周期和成本,并最大程度地减少失败的风险。

在DFMEA过程中,团队会对设计中的每一个部分进行评估,并确定潜在失效模式,分析失效的严重程度、频率和探测难度等,再根据失效程度进行优先确认。

最终,团队会合作制定消除或减轻潜在失效模式的措施,以确保设计和生产的成功。

DFMEA流程一般包括以下六个步骤:第一步,确定设计对象。

包括需要进行DFMEA的产品或流程等。

第二步,构建流程选择。

在这一步中,团队将制定具体的流程,以便能够在DFMEA中对每个过程进行评估和分析。

第三步,确定失效模式。

通过对设计的产品或流程的每一个部分进行审查和评估,识别出可能存在的失效模式。

第四步,分析失效效果。

在这一步中,团队考虑每个潜在失效模式的可能造成的实际效果,分析失效对顾客、公司、维护等方面的影响。

第五步,确定严重程度、频率和探测难度。

通过对每个潜在失效模式的影响进行评估,以便确定其对顾客、公司和维护方面的影响程度、发生的频率和探测难度。

第六步,确定纠正和预防措施。

通过对失效模式的分析和评估,确定有效的改进方案,以预防或消除潜在的失效模式。

DFMEA对于企业来说,具有很多的好处。

首先,它可以提前发现设计中的问题,降低产品故障率,提高产品的可靠性,减少客户抱怨和售后服务次数;其次,它可以帮助企业降低产品开发和生产成本,减少成本浪费;还可以帮助企业提高品质和声誉,提升客户满意度。

总之,DFMEA是一种非常有用的工具,可以有效地降低新产品开发过程中的风险,提高产品的质量和信誉,为企业的成功创造坚实的基础。

软件设计潜在失效模式和后果分析(DFMEA)

低温环境测试

4

140

设置EMMC的传输速 率为25MHZ

设置EMMC的传输速 率为25MHZ

5

3

3

EMMC使用寿命

多次擦写后无法 存取

主存储芯 片的器件 损坏

8

重要

MLC架构下理论 上1万次的擦写

通过软件设置

4

Enhance模式,由MLC 架构变为SLC架构,

循环擦写测试

理论擦写次数10W次

5

通过软件设置 Enhance模式,由 160 MLC架构变为SLC架 构,理论擦写次数 10W次

系统死机

6

重要 应用事件触发

2

运行程序时取消掉触 发条件

老化测试

IIC总线可靠性

音频芯片与视频 芯片共用IIC总 无法开机 6 线,互相干扰

其中一个器件损 重要 坏,另一器件无

法正常初始化

2

增加超时退出的程序 处理异常

异常测试

3

36

运行程序时取消掉 触发条件

3

36

增加超时退出的程 序处理异常

过滤数据处理,减 少单点重复数据

设计多分区文件系

统,独立系统文件

系统分区与数据库 4 2

3

文件系统及用户数

据文件系统

TF卡读写稳定性 读写数据出错

地图软件 无法运行4重要 数据线太长TF卡座短路异常处 理

卡座电源脚短路

系统死机

6

重要 异常中断

7

通过软件设置较低的 传输速率

老化测试

2

系统检测卡异常,自 动卸载驱动程序

异常测试

3

84

通过软件设置传输 速率为16MHZ

潜在失效模式及后果分析

设计潜在失效模式及影响(DFMEA)的分析理解与应用

课程回顾

一.FMEA背景知识 二.实施FMEA的原因 三.实施FMEA的步骤

谢 谢!

1.FMEA基本知识—常规的设计思路

当前是怎么设计的 ? 可能会发生哪些问题 ? 这些问题会导致什么后果 ? 当前采用什么办法控制 ?

效果如何 ? 还需要做什么 ?

过去发生过 什么问题? 还会发生什 么问题? 经验积累

设计实准际则上 这设就计是经F验MEA !

冗余设计 工程计算 试验确认

进一步分 析试验确 认设计修 改

E D

B A

G

C

H

F

实施实例——活塞DFMEA

• 活塞组的边界图

3)接 口 矩 阵

• 接口矩阵是用适当的方法表示系统接口相关 性的工具。用以显示接口所表示的组件、零 部件之间的关系是正相关的还是负相关的。

实施实例——活塞DFMEA

• 活塞组的接口矩阵

4)P 图

• P图是用于确定和描述噪声控制因素和错误状 态的健壮性工具。

干扰因子

输入信号

系统描述 控制因子

理想功能 错误状态

实施实例——活塞组DFMEA

2.FMEA 实施流程

确定分析对象

鉴别故障模式

故障影响

鉴别故障原因

严重度

频度

风险顺序数 接下页

预先控制措施 探测度

2.FMEA 实施流程

接上页

是否要 纠正?

是

确定纠正措施

确定责任人和完 成日期

纠正措施效果判 定

是否满

S/D FMEA

设计潜在失效模式及影响 的分析理解与应用

主要内容

一.FMEA背景知识 二.为什么要实施FMEA? 三.如何实施FMEA?

设计潜在失效模式和故障分析(DFMEA)

设计潜在失效模式和故障分析(DFMEA)1目的规范潜在失效模式和后果分析,明确分析方法、步骤和要领。

2规范性引用文件无3定义3.1FMEA(Failure Mode and Effects Analysis)潜在失效模式和后果分析,是在产品设计阶段和过程设计阶段﹐对构成产品的子系统﹐零件﹐对构成过程的各工序逐一进行分析﹐找出潜在的、可能的失效模式﹐并分析其可能的后果﹐从而采取必要的措施﹐以提高产品质量、可靠性的一种质量分析工具。

主要分为:设计FMEA(又称为:DFMEA)和过程FMEA(又称为:PFMEA)两种。

3.2故障影响(Potential Effect(s) of Failure)是指产品的每一个故障模式对产品自身或其他产品的使用、功能和状态的影响。

4职责各部门依据管理和改善工作需要,依据本指引开展潜在失效模式和后果分析。

5. 流程图第一步:确定FMEA的分析进度计划(什么类型的FMEA ?分析什么项目(产品、过程)?FMEA阶段、时间计划,责任人,FMEA的分析小组成员,活动方式与原则)。

第二步:FMEA的准备。

确定分析的必要输入(产品标准要求、BOM,过程流程图、QC工程图,FMEA 分析规范,历史多发问题档案,FMEA进度计划);通知相关人员参加。

第三步:实施第一次FMEA(按标准表格由左至右填入确定内容,参见下表)。

第四步:改善措施的制定与落实。

第五步:跟进改善措施结果,实施第二次FMEA(重新评定SOD,计算RPN)。

6.管理内容6.1第一步,确定DFMEA的分析进度计划6.1.1确定FMEA的类型:DFMEA。

6.1.2确定DFMEA分析的具体产品、层次(多个)。

非全新项目重点对本项目新产品变更设计部分以及基本型产品重点问题进行DFMEA分析。

T类全新产品项目需做全面的DFMEA分析。

层次分为系统、子系统、组件、零件(重点零件)等层次。

6.1.3确定DFMEA分析小组成员与活动方式与原则6.1.3.1推荐的DFMEA分析小组成员,包括:设计、研制者/ 作业者/ 管理者、质量、可靠性、材料、测试、供应商等方面的代表。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Occ

Sev.

Detec

RPN

1

原材料

进货检验

抗拉强度、材质成份

低

导致产品早期磨损甚至失效

6

供方质量控制方法不当,或没有按要求对每批材料进行检验

3

1.要求供方每批材料进行自检,并附相关检验报告,同时提供同批材料的测试证明。

2.本公司对提供的材料证明进行验证。

472Leabharlann 电容性偏低不达标低

导致产品信号低无法检测。

潜在失效原因

Occu

频度数

Current Process

Controls

现行过程控制

Detec

不易探测数

RPN

风险顺

序数

Recommended Actions

建议措施

Responsibility

责任部门

Rescore措施结果

PCID

特性

编号

Characteristic Bewrite

特性描述

Adopted Actions

7

56

6

成品测试

综合性能测试

高

整体性能不合格

6

检测方法不当,或没有按要求对产品进行检测

2

对每只产品进行严格调试,并进行结果验证

7

84

7

包装

按客户要求

8

搬运/储存

按客户要求

9

发货/交付

按客户要求

6

材料性能不在要求范围内

2

1.在样件经确认合格后,保持原性能参数值不变。

2.当机械性能不能满足要求时,进行材料化学成分分析。

7

84

2

冲制成型

变形、有毛刺

低

导致产品后期无法加工

5

控制方法不当,或没有按要求对产品进行检验

2

过程检验时对产品外形尺寸进行检验

4

40

3

半成品组装

手汗、装配不到位

低

产品变色、松动,后期无法检测

OP

No

工序号

Part/Process Function

工序名称

Product/Process Characteristic

产品/过程特性

Potential Failure

Mode

潜在失效模式

Potential Effects Of Failure

潜在失效后果

Sev.

严重

度数

Potential Causes of Failure

6

意思不到位,技能不熟练

2

进行过程检验,对操作人员进行指导、教育

4

48

4

初次调试

初始性能测试

高

脉冲值不准确

6

检测方法不当,或没有按要求对产品进行检测

3

对每只产品进行严格调试,并进行结果验证

4

72

5

注塑成型

产品外观控制

高

产品整体外观不良

4

没有按要求对产品工艺要求进行控制

2

进行过程检验,对产品工艺进行控制