气体辅助注射技术及其他介质辅助成型最新进展

气辅注射成型技术研究的最新进展

分 段 压 力 控 制 及无 级 变 压 技术 应 用 于该 技 术 ;

外 部 气 辅 注 射 工 艺 初 次 面 市 振动气辅技术( 将振 动 引入 气 辅 成 型 过 程 中 ) 冷却 气 体 气 辅 技 术 ( 冷 却 气 体 冷 却 塑 件 ) 多 腔 控 ; 用 ; 制 气 辅 技 术 ( 塑料 驱 除工 艺应 用 其 中 ) 水辅 技 术 正 式 进 入 商 业 应 用 ; 将 ;

间得到 了长足 的发 展 。其发 展历程 见表 1 。

熔体 , 再直 接 注 入 压 缩气 体 ( 用 氮 气 ) 气 体 在 塑 常 ; 料 熔 体的包 围下 沿 阻 力最 小 的 方 向 扩散 前 进 , 塑 对 料 熔 体进行 穿 透和 排 空 , 为动 力 推 动 塑 料熔 体 充 作 满 模 具型腔 并对 塑 料熔 体进 行保 压 , 制 品 冷却 凝 待 固后再 开模 顶 出 。它 具有 减 轻零 件重 量 、 快 循 环 加 速度、 降低 夹 紧力要 求 、 改善 表 面质 量 、 降低 内应 力 和变形 量等 优 点 , 因此气辅 注射 受到业 内越来越 多

19 9 7年 至 今

气辅 技 术应 用 区域 最 早 是 欧 洲 ,0年 代 , 潜 9 其

在 的优 点得 到 北美市 场 的关 注 , 东南 亚 的 日本 、 国 韩

N blB y—e 、 c ae Sjr等 。该 技 术 进 入 中 国 o e、 a r Sh d 、 aa 的时 间并 不 长 , 无 人 知 晓到 被 业 内普 遍 认 知 和接 从 受 仅用 了 5到 6年 的时 间 。 气 辅 技 术 的应 用领 域 随 该 工 艺 的发 展 不 断 拓

关键 词 :气体 辅 助 ; 注射 成 型 ; 进展

气体辅助注塑工艺原理及优点.

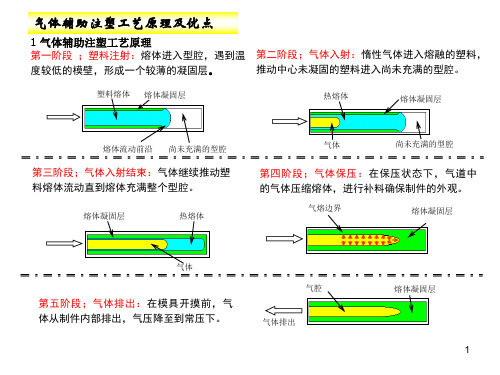

1 气体辅助注塑工艺原理 第一阶段 ;塑料注射:熔体进入型腔,遇到温 第二阶段;气体入射:惰性气体进入熔融的塑料,

度较低的模壁,形成一个较薄的凝固层。

推动中心未凝固的塑料进入尚未充满的型腔。

塑料熔体 熔体凝固层

热熔体

熔体凝固层

熔体流动前沿 尚未充满的型腔

第三阶段;气体入射结束:气体继续推动塑 料熔体流动直到熔体充满整个型腔。

射嘴进气方式,即使用专用的自封闭式或主动式气辅射嘴,在塑料注射结束后,将 高压气体依靠射嘴直接进入塑料内部,按气道形成一个延展的封闭空间-气腔并保持一 定压力,直至冷却,在模具打开之前,通过座台后退使射嘴与制品料道强行分离,使气 体排出制品。

图4自封闭气辅射嘴

图5主动式气辅射嘴 7

(2) 气针进气方式 气针进气方式即在模具的某个特定位置,安装排气装置-气针。当塑料注入型腔后,

2

气辅技术应用

气体辅助注射可以应用在除特别柔软的塑料以外的任何热塑性塑料和部分热 固性塑料。

根据气辅成型制品的结构形状不同,大致分为3类: (1).棒类制品,类似把手之类大壁厚制件; (2).板类制品,容易产生翘曲变形和局部表面收缩的大平面制件; (3).特殊制品,由传统注塑技术难以一次成型的特殊结构的制件。

(5).气道截面尺寸变化应平缓过渡,以免引起收缩不均。 (6).气道入口不应设置在外观面或制件承受机械外力处。

(7).进气口位置应接近浇口,以保证气体与熔体流动方向一致,但两者距离应>30mm, 以避免类制品

气辅注塑成型技术的主要应用之一就是板类制件的成型。因为气体总是沿 着阻力最小的方向前进,容易在较厚的部位进行穿透,因此,在板类制品设计时常 将加强筋作为气道,气道一般设在制品的边缘或壁的转角处。对制品的设计也就是 对加强筋和肋板的设计,即气道的设计。基本原则如下: (1).在设计制作加强筋时,应避免设计又细又密的加强筋。 (2).“手指”效应是大平面制件容易产生的主要问题。 (3).当制件仅由一个气针进气而形成多个加强筋或肋板(气道)时,气道不能形 成回 路。 (4).为避免熔体聚集产生凹陷,气道末端的外形应采用圆角过渡。 (5).采用多点进气时,气道之间的距离不能太近。 (6).气道布置尽量均匀,尽量延伸至制品末端。

几种特殊的塑胶成型工艺

几种特殊的塑胶成型工艺1.气体(水)辅助注射成型气体辅助注射成型是自往复式螺杆注塑机咨询世以来,注射成型技术最重要的进展之一。

它通过高压气体在注塑制件内部产生中空截面,利用气体积压,减少制品残余内应力,排除制品表面缩痕,减少用料,显示传统注射成型无法比拟的优越性。

气体辅助注射的工艺过程要紧包括三个时期:起始时期为熔体注射。

该时期把塑料熔体注人型腔,与传统注射成型相同,然而熔体只充满型腔的60%-95%,具体的注射量随产品而异。

第二时期为气体注人。

该时期把高压惰性气体注人熔体芯部,熔体前沿在气体压力的驱动下连续向前流淌,直至充满整个型腔。

气辅注塑时熔体流淌距离明显缩短,熔体注塑压力能够大为降低。

气体可通过注气元件从主流道或直截了当由型腔进人制件。

因气体具有始终选择阻力最小(高温、低粘)的方向穿透的特性,因此需要在模具内专门设计气体的通道。

第三时期为气体保压。

该时期使制件在保持气体压力的情形下冷却.进一步利用气体各向同性的传压特性在制件内部平均地向外施压,并通过气体膨胀补充因熔体冷却凝固所带来的体积收缩(二次穿透),保证制品外表面紧贴模壁。

气辅技术为许多原先无法用传统工艺注射成型的制件采纳注塑提供了可能,在汽车、家电、家具、电子器件、日常用品、办公自动化设备、建筑材料等几乎所有塑料制件领域差不多得到了广泛的应用,同时作为一项带有挑战性的新工艺为塑料成型开创了全新的应用领域。

气辅技术专门适用于制作以下几方面的注塑制品:1)管状、棒状制品:如手柄、挂钩、椅子扶手、淋浴喷头等。

采纳中空结构,可在不阻碍制品功能和使用性能的前提下;大幅度节约原材料,缩短冷却时刻和生产周期。

2)大型平板制件:如汽车外表板、内饰件格栅、商用机器的外军及抛物线形卫星天线等。

通过在制件内设置式气道,能够显著提高制品的刚度和表面质量,减小翘曲变形和表面凹陷,大幅度降低锁模力,实现用较小的设备成型较大的制件。

3)厚、薄壁一体的复杂结构制品:如电视机、运算机、打印机外壳及内部支撑和外部装饰件等。

气体辅助注射成型技术在汽车注塑件生产中的应用

维普资讯

F

E

A

T

U

R

E

S

气体辅 助注射成型技术 在汽车注塑件生产 中的应 用

介绍 了气体辅助注射成型技术 的基本原理和 工艺特点 ,以捷 达轿

车保 险杠和解放载 货车把手件为例 ,说明 了气辅 技术在汽车注塑件生

产 中的具体 应用 。

1 基本原理 .

体 短射 、气体注 射 、气 体保压 、

气辅 成型分 为4 个阶段 ,即熔 分 惰 性 气 体 可 以 重 复 使 用 ,其 余 排 入大 气 。制 件

图1气辅成型基本原理 图

5 汽车工艺与材料 T 6 l A 8

20年第 期 07 1

维普资讯

压两个阶段。 ・ 气体排 出和制 件顶 出

() 体 短射 a熔 () 体 注 射 b气

( 参见 图l) d。 经 过 保 压 冷却 ,制 件 具 有 足 够 高 的 刚 度 和 强 度 。利 用 回收装 置使 一 部

() c气体保压 () d 气体排 出

气辅成型技术概述

()气辅注射成型数值模拟分 2

捷达 轿车 前 保险 杠是 大 型 、

气 道布 置掏空 厚 壁部分 ,使壁 厚 析 更趋 一 致 ,也会 有效地 抑 制缩痕

的产 生 。

最 大值 出现 在熔 体的 保压 阶段 ,

气体辅助注塑成型技术

1气体辅助注塑成型是通过把高压气体引入到制件的厚壁部位,在注塑件内部产生中空截面,完全充填过程、实现气体保压、消除制品缩痕的一项新颖的塑料成型技术。

传统注塑工艺不能将厚壁和薄壁结合在一起成型,而且制件残余应力大,易翘曲变形,表面时有缩痕。

新发展的气辅技术通过把厚壁的内部掏空,成功地生产出厚壁、偏壁制品,而且制品外观表面性质优异,内应力低。

轻质高强。

现已开发成功气辅产品结构和模具设计包括浇注系统、进气方式和气道分布设计技术,气辅注塑工艺设计技术,气辅注塑工艺设计技术,气辅注塑过程计算机仿真技术,气辅注塑产品缺陷诊断与排除技术,气辅工艺专用料技术。

电视机、家电、汽车、家具、日常用品、办公用品、玩具等为塑料成型开辟了全新的应用领域,气辅注塑技术特别适用于管道状制品、厚壁、偏壁(不同厚度截面组成的制件)和大型扁平结构零件。

气体辅助装置:包括氮气发生和增压系统,压力控制单元和进气元件。

投资约40--200万元(视规模和对设备要求的档次不同而不同)。

气辅工艺能完全与传统注塑工艺(注塑成型机)衔接。

减轻制品重量(省料)可高40%,缩短成型周期(省时达30%,消除缩痕,提高成品率;降低注塑压力达60%,可用小吨位注塑机生产大制件,降低操作成本;模具寿命延长、制造成本降低,还可采用如粗根、厚筋、连接板等更稳固的结构,增加了模具设计自由度。

通常6-18个月可收回增加的设备成本(具体经济效益随制件而议)。

2气体辅助注塑系统,这个先进的系统和技术,是把氮气经由分段压力控制系统直接注射入模腔内的塑化塑料裹,使塑件内部膨胀而造成中空,但仍然保持产品表面的外形完整无缺。

应用气体辅助注塑技术,有以下优点:1)节省塑胶原料,节省率可高达50%。

2)缩短产品生产周期时间。

3)降低注塑机的锁模压力,可高达60%。

4)提高注塑机的工作寿命。

5)降低模腔内的压力,使模具的损耗减少和提高模具的工作寿命。

6)对某些塑胶产品,模具可采用铝质金属材料。

气体辅助注射成型特点、方法与工艺过程

气体辅助注射成型与普通注射成型相比,多一 个气体注射阶段,

在原来注射成型的保压阶段,由压力相对低的 气体进行保压,成型后的制品中就有由气体形 成的中空部分。/

(1)塑料充模阶段:气辅注射时熔体只充满局部型 腔,其余部分靠气体补充。

⑵切换延迟阶段:塑料熔体注射结 束到气体注射开始时的时间。

3)对注射机的注射量和注射压力的精度有更 高的要求。

4)制品质量对模具温度和保压时间等工艺参 数更加敏感。 /

一类是厚壁、偏壁、管状制件, 如手柄、方向盘、衣架、马桶、座垫等制件; 另一类是大型平板制件, 如仪表盘、踏板、保险杠及桌面等。/

a.注射温度

熔体温度太高时,粘度太小,增加了气体进入 制品薄壁的可能性,会导致发生吹穿和薄壁穿 透现象;

有很大意义. /

6.9.6 气体辅助注射成型制品 和模具的设计特点

(a)壁厚 (b)厚薄壁之间的过渡 (c)加强筋 (d)凸台和角撑板 /

①沿气体通道部位的制件壁厚应较厚, ②一般只使用一个浇口,该浇口的设置应使

“欠料注射”的熔料可以均匀地充满模腔; ③由气体所推动的塑料必须将模腔充满;/

而RIM设备的关键则在于对原料的精确计量和高 效混合。/

(1)流量及混合比率要准确, (2)快速加热或冷却原料, (3)两组分应同时进入混合头,在混合头内能获

的穿透作用使多余出来的熔体流入副型腔 /

气辅之2.exe

⑶.熔体回流法 与副腔成型法类似, 气体注入时多余的熔体流回注射机的料筒。/

气辅之3.exe

⑷.活动型芯法

在模腔中设置活动型芯 气体推动熔体使活动型芯从型腔中退出,让

出所需的空间,/

气辅之4.exe

气体辅助注塑成型技术简介

气体辅助注塑成型技术简介气体辅助注塑成型技术简介类型:气体辅助注塑成型是欧美近期发展出来的一种先进的注塑工艺,它的工作流程是首先向模腔内进行树脂的欠料注射,然后利用精确的自动化控制系统,把经过高压压缩的氮气导入熔融物料当中,使塑件内部膨胀而造成中空,气体沿着阻力{TodayHot}最小方向流向制品的低压和高温区域。

当气体在制品中流动时,它通过置换熔融物料而掏空厚壁截面,这些置换出来的物料充填制品的其余部分。

当填充过程完成以后,由气体继续提供保压压力,解决物料冷却过程中体积收缩的问题。

气体辅助注塑成型优点为什么人们对于气体辅助注射成型的兴趣如此之大呢?其主要的原因在于这种方法出现时所许诺的种种优点。

成型者希望以低制造成本生产高质量的产品。

在不降低质量的前提下用现代注塑机和成型技术可以缩短生产周期。

通过使用气体辅助注射成型的方法,制品质量得到提高,而且降低了模具的成本。

使用气体辅助注射成型技术时,它的优点和费用的节约是非常显着的。

1、减少产品变形:低的注射压力使内应力降低,使翘曲变形降到最低;2、减少锁模压力:低的注射压力使合模力降低,可以使用小吨位机台;3、提高产品精度:低的残余应力同样提高了尺寸公差和产品的稳定性;4、减少塑胶原料:成品的肉厚部分是中空的,减少塑料最多可达40%;5、缩短成型周期:与实心制品相比成型周期缩短,不到发泡成型一半;6、提高设计自由:气体辅助注射成型使结构完整性和设计自由度提高;7、厚薄一次成型:对一些壁厚差异大的制品通过气辅技术可一次成型;8、提高模具寿命:降低模腔内压力,使模具损耗减少,提高工作寿命;9、降低模具成本:减少射入点,气道取代热流道从而使模具成本降低;10、消除凹陷缩水:沿筋板和根部气道增加了刚度,不必考虑缩痕问题。

第一阶段:按照一般的注塑成型工艺把一定量的熔融塑胶注射入模穴;第二阶段:在熔融塑胶尚未充满模腔之前,将高压氮气射入模穴的中央;第三阶段:高压气体推动制品中央尚未冷却的熔融塑胶,一直到模穴末端,最后{HotTag}填满模腔;第四阶段:塑胶件的中空部分继续保持高压,压力迫使塑料向外紧贴模具,直到冷却下来;第五阶段:塑料制品冷却定型后,排除制品内部的高压气体,然后开模取出制品。

气体辅助注塑成型技术在电视机模具中的应用

差 距 : 现 将 本 公 司在 开 发 电 视 机 前 壳 气 辅 注 塑 成

随 着 电视 机 屏 幕 越 来 越 大 , 像 管 越 来 越 重 , 显

电视 机 前 壳 强 度 要 求 越 来 越 高 , 改 善 电 机 前 壳 要 的强 度 问题 , 加 加 强 肋 板 的 厚 度 是 最 直 接 的 办 增 法 , 是 在 增 加 肋 板 厚 度 的 同 时 带 来 了制 件 表 面 但 缩 凹 和 成 型 周 期 长 等 问 题 , 重 地 影 响 着 制 件 的 严 表 面 质 量 和 加 工 成 本 。 为 了 解 决 这 些 问 题 , 界 世

维普资讯

1 8

Di n o l c n lg ea d M ud Te h oo y No

.

42 0 0 2

文 章 编 号 :1 0 —4 3 {0 2 0 0 1 9 4 2 0 )4—0 1 0 8—0 3

气 体 辅 助 注 塑 成 型 技 术 在 电 视 机 模 具 中 的 应 用

于昕世 , 王小新 , 邵

( 岛海信集 团 青 模具有 限公司 , 东 山

振

青岛 2 67 ) 6 0 1

摘

要 :论 述 了 电视 机 气辅 模 具 的 设 计 思路 和 要 点 , 两种 进 气方 式 进 行 了 比较 , 常 用 的 气 对 对

道 截 面 形 状 及 尺 寸 参 数 进 行 了总 结 , 介 绍 了 目前 气体 辅 助 注 塑 成 型 工 艺 中的 难 点 及 其 C E 并 A

ig( M )weedsusd n GA r i se .Th wo kn so u igg sma n r weecmp rd wi .Th c et id fp mpn a n es r o ae t h e

气体辅助成型技术

三.進氣嘴

1.根據進氣位置的不同可分為兩類: (1) 一類是特殊結構的注塑機噴嘴,氣體與熔體都通過

這個噴嘴進行注射. (2) 另一類是有獨特氣體通道的專用氣嘴.

2.進氣嘴結構

進氣嘴結構可分為彈簧復位型和間隙出氣型兩類.

5. 技術關鍵

1. 模具及制品設計

* 氣體入口位置及氣道設計是氣輔注射成型模具和制品設計的關鍵. 入口位置設計時應注意:入口位置應盡可能靠近澆口部位,不能形成 氣體環流狀態;注氣口注入氣體流動方向應與樹脂流動方向一致.

(2) 轉換時間 當注射結束時,合理選擇氣體的轉換時間,可以避免流動前沿停止流 動和在制件表面出現可見的滯留痕或形不成氣道.因為注入氣體過 早,熔體外表無充分冷卻,氣體易穿破熔體;過晚,熔體冷卻,氣體不 能形成氣道或在制件表面形成滯流痕.

(3) 氣體壓力 注氣開始時較高的壓力和以后稍低的壓力為氣體通道成型和定型所需.

1.壓力生成設備. 它必須保證注氣系統可得到高壓氣體.一般使用氮氣,氮氣提供方式 有三種:瓶裝氮氣,液體氮氣和氮氣發生器.氣體壓力一般為5~32MPa, 最高可達100MPa.

2.氣體注射控制單元 新工藝參數:氣體起射時間,氣體注射延遲時間,氣體注射壓力或流 量,氣體射入時間. 其中氣體起射時間由螺杆位置觸發. 所有工藝參數中,氣體充填,保壓過程中氣體壓力控制的精度對產品 質量的影響最大.

* 連續壓力產生法 利用專門壓縮裝置來產生高壓氣體,包括壓縮機和儲壓罐,壓縮機的運 轉保證了儲壓罐的壓力恆定,壓力一般為30MPa .

優點: 1. 壓力分布可以用壓力控制裝置來自由選擇. 2. 具有不同壓力需求的幾個註射點或幾台氣體輔助注 射成型機可用同一套注氣系統.

二.注氣系統

注氣系統包括壓力生成設備用氣體注射控制單元.

气体辅助注射成型

气体辅助注射成型简介一、气体辅助注射成型的发展气体辅助注射成型(gas-assisted injection molding)简称GAIM,又称Air-mold法,是在传统注射成型基础上延伸而来的,目前我们所知道的气体辅助注射成型是从20世纪70年代中期发展起来的,其发展呈现为两条线:一条是起源于德国的Friederich所做的一些早期研究,他在1976年申请了专利,是第一个发明气体辅助注射成型的人;另一条则是从早期发泡成型工艺发展起来的。

直到最近十几年,气体辅助成型才得到较快的发展。

二、气体辅助成型的优点1、气体辅助注射成型零件注射压力较低,可以选择较低锁模力的设备成型较大的零件。

2、低的注射压力使残余的应力降低,从而使翘曲变形降到最低。

3、沿筋板和凸起根部的气体通道增加了刚度,而不必考虑缩痕问题。

4、低的残余应力同样提高了尺寸公差和稳定性。

5、气体辅助注射成型使结构完整性和设计自由度提高。

6、极好的表面光洁度使人们不用担心结构发泡所带来的漩纹现象。

7、成型周期不到发泡成型的一半。

三、气体辅助成型的缺点1、这项技术相对来说比较新,比其他成型技术风险更大,投产过程比较长,而且所用模具与常规工艺相比还需要进行更多的修正。

2、评估零件费用不如普通注射成型和结构发泡成型那样直接,因为要考虑分期偿还许可证、气体装置和气体的费用。

3、准确的应力计算和有限元分析是很复杂的,因为气体通道的位置和相关截面只能靠估计。

4、透明的零件会看见气泡,这不符合审美要求。

5、带孔位置的壁面是与加工相关的,不能轻易被先确定。

四、气体辅助注射成型的设备气体辅助成型需要一个控制系统控制氮气使其从气体源传送到模具。

这个系统通常是一个相对独立的单元,它位于十分接近注塑机的地方。

该系统控制装置与注塑机相连接,而它们两者却独立运行。

该独立系统可以独立运用,且可以即插即用与任何种类的注塑机中,控制系统的关键元件从注塑机上获得信号,并且能提供必要的能源、水和压缩气体。

气辅成型工艺气体辅助注射成型制品缺陷与处

气辅成型工艺气体辅助注射成型制品缺陷与处气辅成型工艺气体辅助注射成型制品缺陷与处理方法2011年03月11日在气辅成型工艺调试时,需要注意以下因素:1. 对於气针式面板模具来讲,气针处压入放气时,最容易产生进气不平衡,造成调试更加困难。

其主要现象为缩水。

解决方法为放气时检查气体流畅性。

2. 胶料的温度是影响生产正常进行的关键因素之一。

气辅产品的质量对胶料温度更加敏感。

射嘴料温过高会造成产品料花、烧焦等现象;料温过低会造成冷胶、冷嘴,封堵气针等现象。

产品反映出的现象主要是缩水和料花。

解决方法为检查胶料的温度是否合理。

3. 手动状态下检查封针式射嘴回料时是否有溢料现象。

如有此现象则说明气辅封针未能将射嘴封住。

注气时,高压气体会倒流入料管。

主要现象为水口位大面积烧焦和料花,并且回料时间大幅度减少,打开封针时会有气体排出。

主要解决方法为调整封针拉杆的长短。

4. 检查气辅感应开关是否灵敏,否则会造成不必要的损失。

5. 气辅产品是靠气体保压,产品缩水时可适当减胶。

主要是降低产品内部的压力和空间,让气体更容易穿刺到胶位厚的地方来补压。

气辅成型优点1. 减少残余应力、降低翘曲问题。

传统注塑成型,需要足够的高压以推动塑料由主流道至最外围区域;此高压会造成高流动剪应力,残存应力则会造成产品变形。

GIM中形成中空气体流通管理(Gas Channel)则能有效传递压力,降低内应力,以便减少成品发生翘曲的问题。

2. 消除凹陷痕迹。

传统注塑产品会在厚部区域如筋部(Rib&Boss)背後,形成凹陷痕迹(Sink Mark),这是由於物料产生收缩不均的结果。

而GIM可借由中空气体管道施压,促使产品收缩时由内部向外进行,则固化後在外观上不会有此痕迹。

3. 降低锁模力。

传统注塑时高保压压力需要高锁模力,以防止塑料溢出,但GIM所需保压压力不高,可降低锁模力需求达25%~60%。

4. 减少流道长度。

气体流通管道之较大厚度设计,可引导帮助塑料流通,不需要特别的外在流道设计,进而减少模具加工成本,及控制熔接线位置等。

气体辅助注射成型技术原理及应用.

气体辅助注射成型技术原理及应用气体辅助注射成型(Gas-Assisted Injection Molding, GAIM)技术最早可追溯到20世纪70年代,该技术在20世纪80年代末得到了完善并实现了商品化。

从20世纪90年代开始,作为一项成功的技术,气体辅助注射成型技术在美、日、欧等发达国家和地区得到了广泛应用。

目前该技术主要被应用在家电、汽车、家具、日常用品、办公用品等加工领域中。

气体辅助注射成型技术的工艺过程气体辅助注射成型技术的工艺过程是:先向模具型腔中注入塑料熔体,再向塑料熔体中注入压缩气体。

借助气体的作用,推动塑料熔体充填到模具型腔的各个部分,使塑件最后形成中空断面而保持完整外形。

在成型后的制品中,由气体形成的中空部分被称为气道。

由于具有廉价、易得且不与塑料熔体发生反应的优点,因此一般所使用的压缩气体为氮气。

气体辅助注塑成型周期可分为以下六个阶段。

(1)塑料充模阶段这一阶段与普通注塑成型基本相同,只是普通注塑成型时塑料熔体是充满整个型腔,而气体辅助注塑成型时塑料熔体只充满局部型腔,其余部分要靠气体补充。

(2)切换延迟阶段这一阶段是塑料熔体注射结束到气体注射开始时的时间,这一阶段非常短暂。

(3)气体注射阶段此阶段是从气体开始注射至整个型腔被充满的时间,这一阶段也比较短,但对制品质量的影响极为重要,如控制不好,会产生空穴、吹穿、注射不足和气体向较薄的部分渗透等缺陷。

(4)保压阶段熔体内气体压力保持不变或略有上升使气体在塑料内部继续穿透,以补偿塑料冷却引起的收缩(5)气体释放阶段使气体入口压力降到零。

(6)冷却开模阶段将制品冷却到具有一定刚度和强度后开模取出制品。

根据具体工艺过程的不同,气体辅助注射成型可分为标准成型法、副腔成型法、熔体回流法和活动型芯法四种。

1、标准成型法标准成型法是先向模具型腔中注入经准确计量的塑料熔体(如图1a所示),再通过浇口和流道注入压缩气体。

气体在型腔中塑料熔体的包围下沿阻力最小的方向扩散前进,对塑料熔体进行穿透和排空(如图1b所示),最后推动塑料熔体充满整个模具型腔并进行保压冷却(如图1c所示),待塑料制品冷却到具有一定刚度和强度后,开模将其顶出(如图1d所示)。

气体辅助注射成型技术进展

氮气 , 推动物料贴紧模壁 , 以此来补充或代替传统注射成型中的保压作用 。 辅注射成型过程 中的熔体流动是非牛顿特性的聚合物熔体在高压气体作用下 的非稳态 、 非等温流动过程,

上也出现了以水作为辅助液体 的注射成型 , 如水辅注射成型。 典型的内部气辅注射成型过程分为 : 熔体填充 、 气体注人 、 气体保压 、 气体排出和制件顶出 4个阶段 。气辅注

射 成型 的熔 体填 充 阶段 与传统 注射 成型 相 同 。2者之 间 的不 同点在 于 : 气体 注入 和气 体保 压 2个 阶段 。 外 部气 辅 注射成 型工 艺 与 内部 气辅 注射 成型 的不 同之处 在于 : 向型腔 中注满 熔融 塑料 , 从制 件后 部注入 先 再

G I sfr igmeh ns u mpai o h l fl g a i et n a d gspesr peevt n n h A M’ om n c ai p te l s n t me ln ,gs n ci n a—rsue rsra o ,a d te m s e t i i j o i

P o rs sas tdIjcinModn eh iu r g esi Ga—si e net ligT c nq e n s o

QU S u-n , I NG Sa. i,C A u—hn L ogd T u .eg ,R N We.e I h ii J j A h of H I ozog , U C n.a , UJnhn E i n e G g

和传统注射成型的优点 , 为塑料制品的设计和制造提供 了更大的灵活性和 自由度。对其技术本身的研究改进 、 新

技术的开发以及商业应用都在不断发展中。本文将主要对气体辅助注射成型技术的相关研究做简要总结。

气体辅助注射成型关键技术研究

气体 入 I压 力为零 : l

6.顶 出阶段

当制 品冷却 到具有一 定的刚 度和 强度后开模 顶 出。

ht/ w wp s dsy o 咀 《 胶 业 02 第1 t / w .a nut . r p l i r cn 塑 工 》20年 期

维普资讯

易造成 喷射 ,形 成蛇 皮纹 等,影响 制件 外观 质量和 机 械 强度 。 ()熔 体 的预注射 量 3 因为 气体辅助 注射成 型是将高 压气 体注入塑件

注射结束时刻,0 为气体注射开始时刻, n: t 则 J

为熔 体注 射结 束,气 体注 射开 始的 延迟 时 间;P 为 J 气体 预定 注射 压 力, f为 气体 预定注 射 压 力产生的 j

二、气体辅助注射成型生产 工艺设计研究

1 、气体辅助注射成型气体压力控制曲线研究 气体辅助注射成型气体压力控制曲线一般如图

1 所示 。图 1 为 塑料熔 体注射 压 和,t为熔 体 中, J

充满、皮层聚合物厚度增加.并容易产生迟滞痕等 不良外观.影响制件质量;熔体注射时问太短,则

维普资讯 m

气体辅 助注射成型关键 技术研究

◆ 梁继才 付沛福 孙志斌 李笑 明 李 义 (吉林大学辊锻工艺研究所,长 春, 10 2 ) 0 5 3

摘要

介 绍 r 体辅 助注射 成 型原 理 、 气 成型周

这 一 段与传统 注 射成 型相 同,只是在 传统注 阶

期 和技 术 优势 ,说 明了气体 辅 助注射 成 型生 产工 艺 和制 品设 计特 点 关键 词 气 体辅 助注射 成 型 设计 原 则 气体辅 助注 射成型技 术是塑料 加工 领域 刚刚兴 生 产 工艺 制 品

射成型时塑料熔体 充满整个型腔,而在气体辅助注 射成型时熔体只充满局部型腔, 其余部分要靠气体

气体辅助注塑成型技术简介

气体辅助注塑成型技术简介1. 气体辅助注塑成型技术简介气体辅助注塑成型技术是一项新兴的塑料注射成型技术,其原理是利用高压气体在塑件内部产生中空截面,利用气体保压代替塑料注射保压,消除制品缩痕,完成注射成型过程。

气体辅助注塑成型的工艺过程主要包括塑料熔体注射、气体注射、气体保压三个阶段。

根据熔体注射量的不同,又分为短射和满射两种方式,在短射方式中,气体首先推动熔体充满型腔,然后保压;在满射方式中,气体只起保压作用。

气体辅助注塑技术的优点主要有:1)解决制件表面缩痕问题,能够大大提高制件的表面质量。

2)局部加气道增厚可增加制件的强度和尺寸稳定性,并降低制品内应力,减少翘曲变形。

3)节约原材料,最大可达40%~50%。

4)简化制品和模具设计,降低模具加工难度。

5)降低模腔压力,减小锁模力,延长模具寿命。

6)冷却加快,生产周期缩短。

气体辅助注塑成型技术与普通注塑成型工艺相比,有着无可比拟的优势,被誉为注塑成型工艺的一次革命,在家电、汽车、家具、日常用品等几乎所有塑料制件领域得到广泛应用。

在家电领域,电视机壳特别是大屏幕彩电前壳是最早也是最广泛采用气辅注塑成型技术的制品之一。

3.气辅制品和模具设计基本原则(1)设计时先考虑哪些壁厚处需要掏空,哪些表面的缩痕需要消除,再考虑如何连接这些部位成为气道。

(2)大的结构件:全面打薄,局部加厚为气道。

(3)气道应依循主要的料流方向均衡地配置到整个模腔上,同时应避免闭路式气道。

(4)气道的截面形状应接近圆形以使气体流动顺畅;气道的截面大小要合适,气道太小可能引起气体渗透,气道太大则会引起熔接痕或者气穴。

(5)气道应延伸到最后充填区域(一般在非外观面上),但不需延伸到型腔边缘。

(6)主气道应尽量简单,分支气道长度尽量相等,支气道末端可逐步缩小,以阻止气体加速。

(7)气道能直则不弯(弯越少越好),气道转角处应采用较大的圆角半径。

(8)对于多腔模具,每个型腔都需由独立的气嘴供气。

气体辅助注射成型工艺参数对成型结果的影响

熔体温度等。 因而在 G I AM工艺中对于塑件设计 、 模 具设计和成型过程的控制都有特殊的要求,而且难 度较大。计算机模拟工艺用于气体辅助注射成型过

程中的流动分析,预测熔体以及气体在熔体 内的流 动及穿透情况,进而辅助进行新产品结构和模具设

维普资讯

模具__ 06 r, 20 年第 3 卷第 9 -k l 2 期

4 5

气 体 辅 助 注 射 成 型 工 艺 参 数 对 成 型 结 果 的 影 响

陈立恒 ,梁继才 ,李 义2 ,隋忠祥 102 ; 302

102 ) 302

(. 1 吉林大学 材料学院,吉林 长春

1 引

言

GI AM工 艺包括聚合物熔体 注射和气体 注入两

气体辅助注射成型 (a a ie i t m l gs ss d ie i o - - s t a c ̄ d i, n 以下简称 G I 是一种新型的塑料加工工艺。 g AM)

部分。与传统的注射成型工艺相 比,AM工艺有更 GI 多的工艺参数需要确定和控制 , 如熔体/ 气体延迟时

p e s r , met a ea i n l tmp rt r n t e f r n e dt n a dt n,t e if e c r su e l k d ly t / me a d met e e au e o h o mi g r s .I d i o i h n l n e u

o ige a a tr o e r s l f p o e s wa as e we f s l p r me e n t u t o r c s s lo r ne d. n h e

Ke od :atmoi :Mod o y w rs uo be l l lw;a - s tdi et n mo i ;s ua o :aa z f r ss ia i n co ln e ji d g i l in n l e m t y

注塑新工艺、新技术介绍

注塑新工艺、新技术介绍1.氮气辅助注塑氮气辅助注塑系统,这种先进的系统和技术,是把氮气经由分段压力控制系统直接注射入模腔内的塑化塑料裹,使塑件内部膨胀而造成中空,但仍然保持产品表面的外形完整无缺。

应用氮气辅助注塑技术,有以下优点:1)节省塑胶原料,节省率可高达30%以上。

2)缩短产品生产周期时间。

3)降低注塑机的锁模压力,可高达30%以上。

4)提高注塑机的工作寿命。

5)降低模腔内的压力,使模具的损耗减少和提高模具的工作寿命。

6)对某些塑胶产品,模具可采用铝质金属材料。

7)降低产品的内应力、产品翘曲问题,提高塑件的密度。

8)解决和消除产品表面缩水问题。

9)简化产品繁琐的设计。

10)降低注塑机的耗电量。

11)降低注塑机和开发模具的投资成本。

12)降低生产成本。

氮气辅助注塑技术,可应用于各种塑胶产品上,如电视机或音响外壳、汽车塑料产品、家私、浴室、橱具、家庭电器和日常用品、各类型塑胶盒和玩具等等。

氮气辅助注塑技术在注塑行业中必定被受广泛应用。

材料选择:基本上所有用于注塑的热塑性塑料(加强或不加强),及一般工程塑料皆适用于气体辅助注塑。

电脑辅助模拟分析1)防止困气和保证气体充填平均。

2)防止气体冲破成品表面。

3)因气体是有挤压特性,并在保压阶段时起了一定重要作用,因此,借助电脑辅助模拟分析,能保证塑料分布和模具充填作更准确的预测。

注塑机系统设备要求基本上,氮气辅助注塑系统可配合全球不同牌子的注塑机,只要是这些注塑机是配备有:1)弹弓射咀(不一定使用),防止高压氮气进入注塑机炮筒。

2)注塑机的螺杆行程配备电子尺行程开关,以触发信号给气辅控制系统,从而把高压氮气注射进模腔内。

2.注塑过程计算机辅助工程分析技术(CAE)、Moldflow软件简介:CAE技术是包含了数值计算技术、计算机图形学、工程分析与仿真学、数据库等的综合性软件系统。

其理论基础是高聚物的流动变学和传热学。

帮助我们进行诊断,以解决工程上现有或潜在的问题;当材料、设计或条件改变时,可以帮助我们了解这些改变对制品质量和生产效率的影响;在产品开发、模具设计、制模、试模、注塑的各个环节进行CAE分析,减少失误和时间浪费、提高成功率、增强企业的竞争力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

48

塑料科‘技

PI。

ASⅡCSSⅡ.&-IEC}玎叼t0GY

№4(S啪.162)

蛔2004

气体辅助注射技术及其他介质辅助成型最新进展

雷军。

刘峥

(四川大学高分子科学与工程学院,四川成都610065)

摘要:概括地介绍了传统气体辅助注射技术的工艺及它的优缺点。

并详细地介绍了气辅注射过程中的一

些改进方法,如:外部气辅注射、局部气辅注射、振动气辅注射等,及运用其他介质的一些辅助成型方法,如:液体辅

助注射(水辅注射)等新技术。

关键词:气体辅助注射;新工艺;外气辅助注射;水辅助注射;顺序注射;局部气体辅助注射;振动气体辅助注

射

中图分类号:邳20.662文献标识码:A

“-耍詈娑嫩蹬耋量竺萋i竺:羹:器鬟慕蔫翥嚣誊裟譬筹爱_畛曼}鎏罂堡堡,堡熔竺充尊掣擘鬯凹兰-最釜蓑采妄l牙二苌革蔷:)。

高爵。

,妄种高相磊动的壬95%,具世望注射量随产品而异。

这被称为“短射丢过磊毫菇磊手设评刍薮:矗至≠磊芏艺设计要求更

萋冀I篓篓要鎏裹气体压力的作用下继续向前流动,~。

女被他塑料加工工艺一样,气辅注射成型也有直至妻望羹支型璧:,+,口正持糊,中卉,口杜鲁,士正^.其局蕞崔:’蓦蒺薹筌高高善同善晶焘是茬葙琶i裹泵‰瞎篓要竺警为气体保匪使制件在保持气体压力磊茹茹蔷裂茹拦蔷蓄茁蒋蒜禚

的懵浑下冷如【2J.…’I”。

““1-Lo…“…”…“。

……““。

“…”“。

收稿日期:2003.仍聊

雷军,等气体辅助注射技术及其他介质辅助成型最新进展49

即表面光泽的差异。

这可以通过表面涂层或将流道设计在表面上所具有的一些特征(如槽或其他特征)之后来解决。

“褪色”现象是由于工艺条件造成的,且随树脂的不同而变化。

(3)控制气道的形成是非常重要的,气道必须相连和开通。

当模子打开时,如果气体未被排出,通常会导致制品的局部隆起,而且气体不适当的透人制件实心部位,会在壁中引起不连续的气泡,这个透入还会导致工艺失控。

(4)对于不同质量制品的多模腔成型,气辅注射成型一般难于精确控制,特别是在短射成型时更是如此。

(5)气辅注射成型不适合制造空心,薄壁和一些特殊形状的制件,比如瓶和储罐等。

(6)当生产小型薄壁制品时,尤其是对表面品质要求非常高的手机外壳等产品时,传统气辅助注射成型极易产生翘曲、气体穿透等缺陷岱】。

1.4前景

由以上可知,气体辅助注射成型技术有优点也有缺点,但是这项技术在被用来成型某些制品时,其优势是显而易见的,并且它还有巨大的潜在的创造性,许多新的设想正在越来越多的实现该技术的优势,在克服它的局限性,当气辅技术和其他加工技术相结合的时候又会产生更大的发展。

1989年后,随着计算机模拟技术的进展,大大的拓宽了气辅成型技术的应用范围,在之后的几年里,气辅注射成型技术以前所未有的速度迅猛发展。

气辅注射成型技术在欧、美、日等国的应用也在稳步增长,每10副模具中就有2副是气辅模具。

尤其在汽车领域,整车的塑料件中近80%是采用气辅技术来成型的。

国内自1995年开始引进气辅生产设备和技术,主要用在大屏幕彩色电视的外壳上哺J。

最近几年还出现了一些如下所述的新型气辅成型技术。

2新型气辅注射成型技术

2.1外部气辅注射成型

上文提到过当生产小型薄壁制品时,尤其是对表面质量要求非常高的手机外壳等产品时,传统气辅注射成型极易产生翘曲,气体穿透等缺陷,外部气辅成型技术正是为了克服这些不足而被开发出来的。

外部气辅成型是相对于传统气辅注射成型而言的,其首次被报道是在1997年,掌握和拥有外部气辅成型技术的厂商主要有德国的B舭ld,英国的GadIIliection“d,和日本的Asalli公司。

(1)原理其工艺过程为首先向型腔中注满熔融塑料,再从制件后部注入氮气,推动物料贴紧模壁以此来补充或代替传统注射模塑中的保压。

(2)优点与传统气辅注射成型过程相比,外部气辅成型无需开设气道;可避免小尺寸制品上无法设置加强筋所导致的翘曲变形;制品的可视表面性能优良,无内应力;可消除传统气辅注射成型过程中因控制不当产生的气体穿透,暗纹等瑕疵;气体压力较低,模内压力最多可降至50%,成本也相应降低。

(3)应用手机外壳,掌上电脑等小型薄壁商务,通讯制品,对外观要求严格,又不适宜表面喷覆和涂漆,尤其适合用这种新技术来生产。

(4)技术关键气体的有效密封是实现这项技术的关键,高压气体可从非常小的缝隙中逃逸,气体的泄漏会造成模内压力大大降低,因此达不到理想的保压效果。

采用机械或整体密封及两者的有效结合可防止气体的泄漏¨J。

2.2液辅注射成型技术

(1)原理这种方法[2’8]与传统气辅注射和结构发泡注射成型的原理相近。

将一种预热的,特殊的可气化的液体比如液氮,酒精从喷嘴注入塑料熔体中。

与塑料熔体一起进入模腔中的液体受到塑料熔体的加热而气化;在模腔中被气化的气体膨胀使制件成为空心,并将熔体推向模腔表面。

气体冷却后变为稳定状态存在于制件之中,并且不会再冷凝成液体。

(2)优点此成型方法能在制件中产生很低的气体压力(2MPa,常规的气体辅助注射压力为3MPa),可应用于任何热塑性塑料包括那些分子量较低,容易被吹穿的塑料。

(3)应用HettiI姆公司的HEL(a(HettiI学hquidGasAssist)技术就是将异丙烯基液体注入到熔融塑料中,液体吸收熔融物的热量而蒸发、扩散,产生的压力将熔体推向型腔壁。

这种方法所需注射压力低,冷却均匀,制品内壁光滑且一致;液体的导入时间和位置也比传统的气辅注射要灵活得多。

该公司已经成功地将此技术用于尼龙、ABs、PP等原料来生产塑料制品Ho。

2.3水辅助注射成型技术

(1)起源早在20世纪70年代初,就有人提出将。