600MW机组滑参数停机

机组滑参数停机步骤及注意事项

机组滑参数停机步骤及注意事项

以下是 8 条关于机组滑参数停机步骤及注意事项:

1. 嘿,要开始滑参数停机啦!就像慢慢给车减速一样,咱得先把负荷一点点降下来。

比如,看着表盘,就像看着速度表一样,稳稳妥妥地操作,别着急呀!注意哟,这时候可不能猛踩刹车(突然大幅度降负荷),不然会出问题的。

2. 然后呀,温度和压力也要慢慢往下调咯!这就好比给滚烫的水慢慢降温,不能哗啦一下就全凉了呀!万一调得太快,机器可不答应呢,就好比人猛地被浇冷水会感冒一样。

3. 别忘了监控各种参数呀!这可太重要了,就像时刻盯着自己的宝贝一样,稍微有点不正常都能马上发现。

比如说,如果压力变化异常,那可不得了呀!

4. 滑停过程中还得注意机组的振动情况呢!要是振动大了,那不就像人走路不稳一样要摔跤嘛!可得小心注意着点儿。

5. 哎唷,还有啊,蒸汽的品质也要关注呀!不能有杂质啥的,不然就像吃了不干净的东西会肚子疼一样,机器也会难受呀!

6. 停机啦停机啦,这时候就像跑完长跑要休息一样,得让机组好好缓一缓。

可不能刚停就去乱动它,让它安安静静呆一会儿不行吗?

7. 都停机了还不算完事儿哟!后续的检查可不能马虎呀!这就好比跑完步还要拉伸一样重要。

检查检查这儿,看看那儿,确保一切都 OK 呀,不然下次启动可就麻烦咯!

8. 最后呀,我想说,机组滑参数停机真不是一件简单的事儿,每一步都得小心翼翼,大家可都得上心呀!这可关系到设备的安全和稳定运行呢!

以上内容仅供参考,你可以根据实际情况进行调整。

600MW超临界直流炉滑参数停机下烧仓与汽温控制

600MW超临界直流炉滑参数停机下烧仓与汽温控制摘要600MW超临界直流炉由于既要将煤仓烧空,又要注意控制汽温的平稳下降,在具体操作中会受到较多因素影响。

本文基于这一背景,简单阐述了滑参数停机的概念,分析了超临界直流炉汽温控制特点,研究了滑停参数停机下汽温变动因素,并在此基础上提出了几点烧仓与汽温控制要点。

关键词超临界直流炉;滑参数停机;影响因素;汽温控制滑参数停机指的是在锅炉运行过程中将热蒸汽参数减负荷,让锅炉内部负荷下降,直到其达到相关参数要求之后停机并停炉的一种技术。

在使用方面,火电机组使用滑参数停机重点在于让转子温度、汽机侧气缸、温度、锅炉侧压力等机组参数均下滑至较低状态,从而将检修工期缩短,保障经济效益的提升。

1 超临界直流炉汽温控制特点研究1.1 非线性变动明显在超临界直流炉使用过程中,各个区段工质在比容、比热等方面均会发生剧烈变化,且工质的流动规律以及传热状态较复杂。

在运行过程中,由于内部压力的变化,其所受到的负荷同样会产生变化,工质压力的变化属于从超临界到亚临界之间的广泛压力变化范围。

加上工质特性也处于变化状态,超临界直流机组会反映出明显的非线性变动。

1.2 调节品质控制要求高由于超临界直流炉中并未设置汽包环节,因此在水被加热、蒸发并形成水蒸汽的过程中,其过热属于以一次性完成,属于连续状态,不同段受热面之间并不会出现较明显的分界面。

当工况运行发生变化时,锅炉的运行会处于超临界压力或是亚临界压力之下,蒸发点会自动在多个或是仅在一个加热区段中做移动轨迹。

因此,要想在超临界直流炉运行中确保锅炉汽水流动阶段中不同区段的水汽与温度处于事先设定好的范围值之内,必须确保减温水、风煤比、水煤比在调节品质上达到较高要求。

1.3 蓄热量较小在超临界直流炉中,由于其直流锅炉在汽水容积上并不大,因此蓄热能力较差,蓄热量偏小。

在这一条件下,其负荷调节能够获取更高的灵敏度,相对于汽包炉而言,在平均变负荷速度上更快,能够达到启动停止的快速事实现并有效调节内部负荷。

600MW机组滑参数停机措施

我公司#2机组计划于5月1日晚峰后停运,机组将进行小修,计划工期约为28天。

为了使各项检修工作尽快能够开展,#2机组采用滑参数方式停机,特制定相关操作技术措施如下:一、机组滑参数停运的操作要求:1、本次停运要求将#2炉原煤斗烧至低煤位,值长加强煤仓煤位调度,4月30日调整B、C层保持半仓运行,5月1日根据负荷情况尽量烧空上层煤仓,维持A、D、E、F层仓低位运行,做到随时上煤补充,E、F仓烧空,以配合检修计划执行。

2、值长做好和省调度员联系,确定准确的停运时间,最少提前10小时安排机组的负荷曲线,估算停机前需要消耗的燃料量(按当前机组的负荷和燃料量及对照4表估算煤斗存煤确定补仓量),如果根据机组负荷曲线、磨煤机的带负荷能力允许,C、B原煤斗保证停机前尽量烧空,其余原煤斗原则上按照A、D、E、F顺序烧空仓。

3、值长通知燃料按此停磨顺序控制上煤时间和上煤量(要求下层E、F磨上Vdaf在15%左右的煤种,禁止使用20%以上挥发份的煤种)。

如在烧空过程中发现原煤斗的煤位和烧空顺序存在偏差可通过调整磨煤机的出力来进行纠正;当煤斗煤位低于5米或给煤机来煤开始不稳定,投入该层燃烧器的点火油枪;最后停运E、F磨煤机时,不得造成两台磨煤机料位同时较低不出粉,这样会造成机组负荷、主、再热器温度等主要参数大幅下降,威胁到机组的安全;需保证一台磨煤机的稳定工况和合理料位,必要时可根据参数的下降速度及时投入多只启动油枪。

原煤斗煤位和存煤量的大致对应关系如下:具体操作要求:1>停炉前4小时,400MW负荷以上进行炉膛、受热面和空预器全面蒸汽吹灰,试投点火、微油点火油枪,及时联系机务分场对油枪进行清枪。

2>机组降负荷过程中先停止上层制粉系统运行,机组降负荷至330MW以下,投入E、F层小油枪。

机组负荷降至330MW,停止A磨煤机运行;当主、再汽温降至530℃,开启汽机本体及抽汽管道疏水手动门。

在机组降负荷的过程中以不大于2℃/min降低主蒸汽温度,300MW时主蒸汽温度降至520℃。

600MW机组滑停注意事项

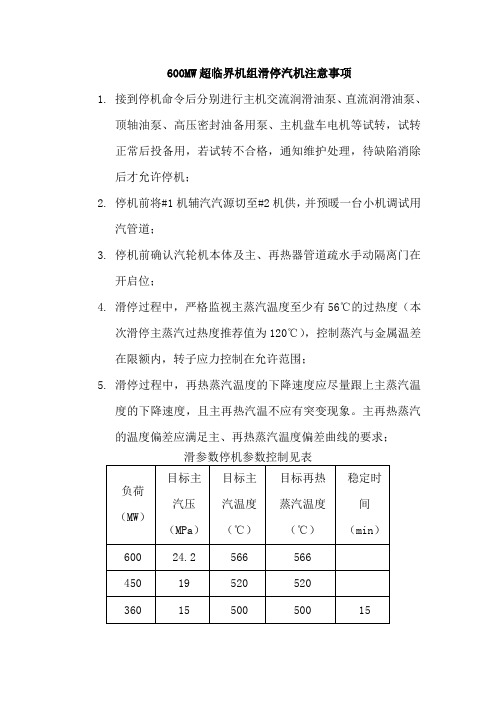

600MW超临界机组滑停汽机注意事项

1.接到停机命令后分别进行主机交流润滑油泵、直流润滑油泵、

顶轴油泵、高压密封油备用泵、主机盘车电机等试转,试转正常后投备用,若试转不合格,通知维护处理,待缺陷消除后才允许停机;

2.停机前将#1机辅汽汽源切至#2机供,并预暖一台小机调试用

汽管道;

3.停机前确认汽轮机本体及主、再热器管道疏水手动隔离门在

开启位;

4.滑停过程中,严格监视主蒸汽温度至少有56℃的过热度(本

次滑停主蒸汽过热度推荐值为120℃),控制蒸汽与金属温差在限额内,转子应力控制在允许范围;

5.滑停过程中,再热蒸汽温度的下降速度应尽量跟上主蒸汽温

度的下降速度,且主再热汽温不应有突变现象。

主再热蒸汽的温度偏差应满足主、再热蒸汽温度偏差曲线的要求;

6.严格监视机组振动、轴向位移、推力瓦温度、差胀、上下缸

温差等正常,当达报警值时,应停止滑停,调整参数正常;

7.监视高、低压轴封母管压力及温度正常;

8.监视凝汽器真空,低压缸排汽温度正常;

9.在汽机降负荷过程中,注意高、中压调门无卡涩现象,注意

除氧器、凝汽器及加热器水位正常;

10.负荷降至300MW,切AGC后,全开汽轮机高调门;

11.负荷降至120MW,检查确认再热主汽阀下游疏水阀自动打开,

注意疏水扩容器减温水动作正常,疏水扩容器温度小于80℃;

12.负荷降至60MW,检查确认再热主汽阀上游疏水阀自动打开;

13.汽机打闸后,检查高、中压主汽门及调门关闭,各抽汽逆止

阀、高排逆止阀关闭,进汽管通风阀及高排通风阀开启,转速开始下降,汽机防进水保护动作正常,注意记录汽轮机惰走时间;。

600MW停机讲稿

一、停机概述1、停机的分类滑参数停机:停机消缺、计划检修正常停机:停机热备用事故停机:根据事故要求停机2、停机前2.1 职长下令,确定停机目的和方式2.2 特殊停运方式,由运行部提出,经生产部副总经理批准,并通知职长,专工现场指导实施2.3 锅炉检修的停炉,烧空原煤斗和给煤机内存煤二、停机前准备1. 锅炉停炉前1.1 负荷大于400MW,全面吹灰一次1.2 检查存油、轻油系统循环正常,油枪试投正常1.3 检查等离子状态正常1.4 自动调节装置正常1.5 准备锅炉停运操作票2. 汽机停运前2.1 通知各岗位做好停机准备,对机组及辅助系统进行一次全面检查,汇总缺陷2.2 接到职长命令,选择停机参数,停机方式,准备操作票2.3 停机前:交、直流润滑油泵、顶轴油泵、盘车装置、高备泵联动及启动试验,高中压主汽门、抽汽逆止门活动试验2.4 做好辅助蒸汽的切换准备,辅汽至除氧器、轴封管道暖管2.5 检查自动调节系统正常2.6 暖管高低旁2.7 全面抄录汽缸参数及各点金属温度一次,从减负荷开始,每20分钟抄录一次,高压内下缸温度至200,每小时抄一次,直到高压内下缸温度至1503. 发电机停运前3.1 检查发变组出口开关SF6压力、开关蓄能正常3.2 检查备用开关备用良好,快切状态正常3.3 确认主变中性点在合闸状态,按职长令调整另一主变中性点运行方式3.4 准备机组解列、切换厂用电操作票三、滑参数停机单阀、OA或遥控方式、调节级金属温度可滑至350度1. 有关参数控制A.蒸汽温度下降:≤1℃/minB.金属温度:0.5~1℃/minC.蒸汽过热度:不少于80℃D.先降压,后降温E.胀差、位移、上下缸温差、轴振及轴瓦温度2. 600MW至300MW2.1 机组控制参数A.AGC方式退出,单阀控制B.CCS方式C.滑压D.目标:300MW、521/519℃,主汽18.7MPa,再热压力2.24MPa,速度1℃/minE.减负荷率:5MW/min左右2.2 100%-90%,负荷变化率5MW/min,90%进入滑压,调门开度在88%-90%范围内,500MW时停一台磨2.3 80%-50%,注意汽温及高低加水位稳定,炉水处理方式切换为AVT方式,分离器疏水至除氧器隔绝阀备用3. 300MW300MW、521/519℃,主汽18.7MPa,再热压力2.24MPa,保持参数不变,稳定30分钟,检查主机振动、胀差、调节级金属温度、中压持环温度、上下缸温差、汽温3.1 切换为TFB方式3.2 给水负荷转移到一台汽泵上3.3 辅汽切至冷再,检查辅汽至除氧器调门自动3.4 视轴封压力,切换至辅汽3.5 空预器密封调整装置至手动,扇形板升至上极限4. 50%-35%4.1 滑压,目标:210MW,9MPa,471/469℃4.2 210MW,点等离子,停第三台磨,总煤量不小于60T/H4.3 总风量不小于25%4.4 注意中间点温度及蒸汽温度监视,自动失灵时,及时切到手动4.5 可启动电泵带再循环工作4.6 降压过程,根据调门开度,手动调整主汽压力定值,维持汽机调门开度在90%左右4.7 主汽压力13MPa时,旁路暖管结束,备用4.8 主汽压力13MPa后,给水切至旁路5. 210MW5.1 负荷210MW,9MPa,471/469度,保持30分钟,检查振动、胀差、缸胀、调节级金属温度、上下缸温差6. 35%-30%定压,目标:9MPa,451/449℃,速率1℃/min7. 180MW7.1 保持30分钟,全面检查,7.2 并入电泵,停汽泵,给水维持在5747.3 切换厂用电7.4 检查厂用系统正常,发电机本体参数正常7.5 调整220KV系统中性点运行方式8. 30%-20%定压,手动方式,9MPa,430度,高低旁投入检查除氧器汽源切换正常,四抽以下等级疏水门开启9. 20%-10%9.1 60MW,410度,9.2 负荷降至90MW或排汽温度高于80度,低压缸喷水自启9.3 负荷至60MW,四抽以上等级疏水门开启9.4 停第四台磨,燃料量减至15%,高旁开度过大,可减少燃料,视情况投入油枪9.5 定压方式运行,可通过降低汽机功率设定值来降低负荷。

600MW超临界机组滑参数停机操作指南

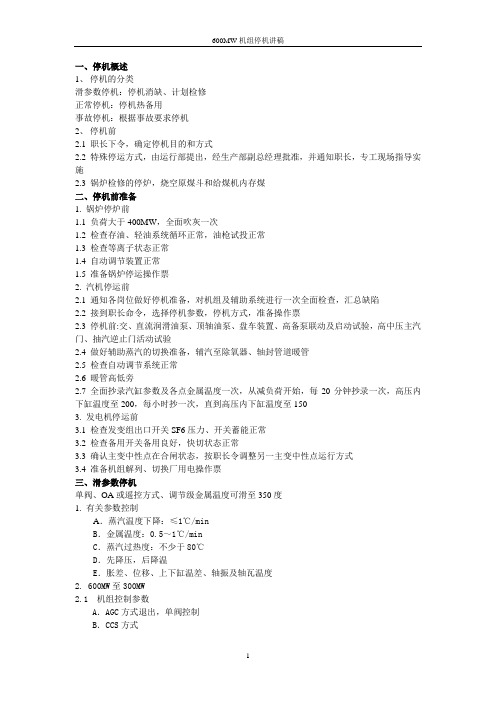

滑参数停机操作指南1.1 滑停过程中有关参数的控制1)主、再热蒸汽降温速度:≤0.5~1℃/min。

2)汽缸金属的温降率: 0.5~1℃/min。

3)主、再热蒸汽过热度:不少于50℃。

4)先降汽压、再降汽温,分段交替下滑。

5)在整个滑停过程中要严密监视汽轮机胀差、轴位移、上下缸的温差、各轴振动及轴瓦温度在规程规定的范围内,否则应打闸停机。

限制项目单位运行极限值报警遮断振动全幅值轴上μm <125 ≥125 ≥250 GENE盖<50 ≥50 ≥80胀差转子/汽缸胀差高中压mm <+10.3和<-5.3 ≥+10.3和≤-5.3 ≥11.6和≤-6.6 低压mm <+19.8和<-4.6 ≥+19.8和≤-4.6 ≥+30和≤-8.0轴承推力轴承金属磨耗mm <+0.6 ≥+0.6 ≥+0.8金属温度℃<85 ≥85 ≥110回油温度℃<75 ≥75 —支持轴承#1~2金属温度℃≤115 ≥115 ≥121#3~6金属温度℃<107~110 ≥110 ≥121#7~8金属温度℃≥105 回油温度℃<75 ≥75 —位移轴向位移mm <+0.6和<-1.05 ≥+0.6和≥-1.05 ≥+1.2和≥-1.65 1.2 机组滑停的准备工作1)根据停机计划,在最后一次上煤时调配好各个煤斗的煤量,降低C/D/E三台磨煤机的仓位,以便将各个煤斗的存煤在汽机停止时清空。

下层两台磨煤机上好煤,以保证低负荷时燃烧稳定。

2)做好辅汽、轴封及除氧器汽源切换的准备。

3)停机前分别进行汽轮机辅助油泵(TOP)、启动油泵(MSP)、直流事故油泵(EOP)、直流事故密封油泵、顶轴油泵的启动试验及主机盘车电机空转试运,检查其正常并备用良好。

若试转不合格非故障停机条件下应暂缓停机,待缺陷消除后再停机。

4)准备好机组停运操作票。

5)检查燃油系统运行正常,试投所有点火油枪,发现缺陷及时通知检修处理。

6)停炉前对锅炉全面吹灰一次,保持空预器的吹灰器运行,直到锅炉熄火。

东方600_MW超临界机组滑参数停机分析

第10卷(2008年第8期)电力安全技术东方600M W超临界机组滑参数停机分析曾贤,郑桂波(广东粤电靖海发电有限公司,广东靖海515223)(摘要)通过对东方600M W超临界机组滑参数停机中出现的问题,分析了机组滑参数停机的操作过程及风险,提出了降低东方600M W机组滑参数停机风险的优化操作;并在实践中实现了将汽轮机高中压缸金属温度降到较低值以缩短机组检修工期。

(关键词)600M W超,隆界机组;滑参数停机;风险分析;操作优化靖海发电公司一期l,2号机组的汽轮机为东方汽轮机厂引进日立技术制造的超临界压力、一次中间再热、单轴、三缸四排汽、双背压、纯凝汽式汽轮机,型号为:N600—24.2/566/566,汽缸采用高中压合缸、双层缸结构。

2个低膻缸采用对称双分流结构,中部进汽,在中分面上将汽缸分成上下两个部分。

高中压转子和低压转子均为整锻无中心孔的转子,整体降低了离心切应力。

锅炉足东方锅炉厂制造的超临界参数变压运行直流锅炉,型号为:D Q l900/25.4一112型,单炉膛:一次再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构兀型锅炉,采用等离子点火,无油助燃方式。

主蒸汽温度由喷水减温器调节,再热蒸汽温度正常由尾部烟气挡板调节,紧急情况由喷水减温器调节。

1滑参数停机过程中存在的风险和控制手段分析分析滑参数停机过程中容易出现的风险,并结合历次滑参数停机过程中出现的问题,制定出切实可行的操作调整手段,才能确保滑参数停机的安全可靠。

以下是东方600M W机组滑参数停机过程中出现的问题和控制手段。

1一预防主汽温度突降导致滑停失败机组在降参数过程中由于直流锅炉煤水比例的对应关系不再呈现,调整中很容易出现汽温大幅度上下波动,尤其是在锅炉蒸汽由干态转湿态过程中,锅炉热负荷的调整和汽机调门的关系理不顺,造成主汽温度下滑。

(1)滑停过程严密监视主汽温、再热汽温、主汽压力、再热汽压力、高排压力的变化,保持主汽应有≥50℃、高排应有≥20℃的过热度。

600MW超临界直流炉滑停及烧仓实例分析

600MW超临界直流炉滑停及烧仓实例分析以彬长电厂600MW超临界直流炉三次兼顾烧仓的滑停机为例,对比分析了超临界直流炉滑参数停机下主参数的变化因素,提出滑停过程中汽温控制的要点及如何更好地控制滑停过程中烧仓与主参数同步下滑的方法。

标签:超临界;直流炉;滑参数停机;烧仓;汽温滑参数停机是为了机组检修,尽量的将机组各个设备的金属温度降低,以便尽快的进行检修,缩短检修时间而采取的一种停机方式。

所谓滑参数停机就是保持汽机调门全开或在某一固定开度,通过锅炉降温降压来该变负荷,最终将负荷降低10%以下,打闸停机。

一般在降温降压过程中先降温再降压,也就是说先保证一定的压力,把温度慢慢降低,再把压力降低。

采用中储式磨煤机的机组采取停机兼顾烧仓的方式,可以有效避免煤仓自燃,也可以使燃煤充分利用,避免了停炉后甩煤的污染与麻烦,能够节省外购用电,经济又环保。

然而,由于初始各个煤仓的煤位不一致,滑停过程中既要控制主参数的变化,又要控制煤位,难免顾此失彼,特别是滑停后期,参数与煤位的控制更加困难,控制不当有可能造成汽温突降或锅炉MFT,为此研究滑停兼顾烧仓的控制方式对机组的安全稳定经济运行具有十分重要的意义。

1 滑停参数控制与烧仓实例1.1 研究对象简介大唐彬长发电有限责任公司一期工程装设2×630MW燃煤汽轮发电机组。

锅炉为上海锅炉厂生产的超临界参数变压直流炉,为单炉膛、一次中间再热、平衡通风、配等离子点火装置、半露天布置(锅炉运转层以下封闭,运转层以上露天布置)、固态排渣、全钢构架、全悬吊结构∏型锅炉。

最大连续蒸发量为2084T/h (B-MCR工况),额定蒸发量为1930T/h(BRL工况),额定主、再蒸汽温度571℃/569℃,额定主蒸汽压力25.4MPa。

设计主燃料为彬长矿区烟煤,低位发热量22.77MJ/kg。

点火用燃油为0号轻柴油,发热量41.87MJ/kg。

锅炉采用引进的低NOx同轴燃烧系统(LNCFS),煤粉燃烧器为四角布置、顺时针切圆燃烧、摆动式燃烧器。

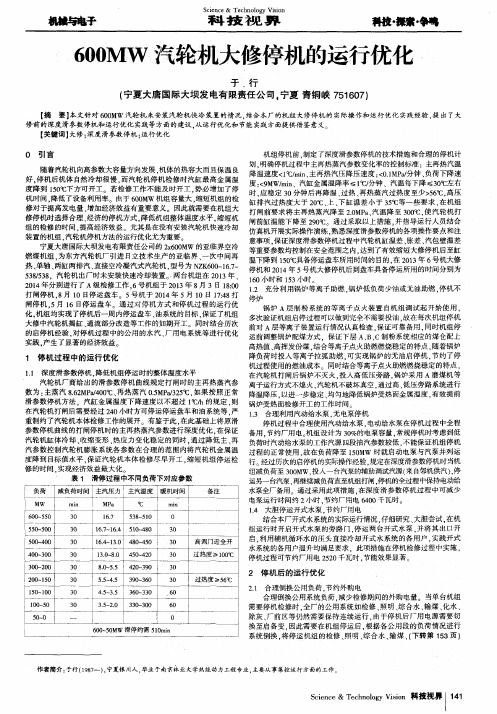

600MW汽轮机大修停机的运行优化

修停机时选择合理 、经济 的停机方式 .降低机组整体温度水平 ,缩 短机 闸前缸温能下降至 290℃ 通过采取 以上措 施 ,并指导运 行人员结合

组的检修的时间 .提高经济效益 。尤其是在没有安装汽轮机快速冷 却 仿真机开展实际操作演练 ,熟悉深度滑参数停机的各项操作要点和注

装置 的机组 .汽轮机停机方法 的运行优化尤为重要 。

打 闸停机 .8月 10日停运盘车 。5号机 于 2014年 5月 10日 17:48打 停 炉

闸停机 ,5月 16日停 运盘车 。通 过对停机 方式 和停 机过程 的运行优

锅炉 A层 制粉系统 的等离子 点火装置 自机组调试 起开始使 用 ,

化 ,机组均实现 了停机后一周 内停运盘车 、油系统的 目标 .保证 了机组 多次验证机 组启停过程可 以做到完全不需要投油 .故在每次机组停机

机时间 ,降低 了设 备利 用率。由于 600MW 机组容量大 ,缩短机组的检 缸排 汽过热度大 于 20℃、上 、下 缸温差小 于 35 ̄C等一些要求 ,在机 组

修对 于提高发电量 、增 加经济效 益有重 要意义。因此 就需 要在机组大 打 闸前要 求将主再热蒸 汽降至 2.0MPa、汽温 降至 300℃,使 汽轮机 打

滑参数停机方 法 .汽缸金属温度下 降速度 以不超过 1℃,h的规定 .则 锅炉受 热面检修开工 的工作时间

在汽轮机打闸后需要经过 240小时方可停运停运盘车和油系统等 .严 1.3 合理利用汽 动给水泵 .无 电泵停机

重制约 了汽轮机本体检修工作的展开 有鉴于此 .在此基础上将原 滑

停 机过程 中合理使用汽动给水泵 .电动给水泵 在停机过程中全程

【关键 词】大修 ;深度滑参数 停机 ;运行优化

滑参数停机过程解析,学习一下

滑参数停机过程解析,学习一下660MW超超临界机组滑参数停机控制策略滑参数停机:原煤仓拉仓经验总结(直流炉、前后墙对冲)【经验反馈】集控四值2号机组滑参数停机总结机组冷态启动详细过程,学习一下一.滑停的意义停机方式:机组停机有正常停机和紧急停机。

正常停机分为滑参数停机和额定参数停机两种方式。

正常停机要有操作票才能执行,紧急停机可不需操作票而立即执行。

停机方式选择1、滑参数停机:主要是为了使停机后的汽缸金属温度降到较低的水平,一般用于机组停机消缺、小修大修等计划检修停机,以使检修提前开工,缩短检修工期。

采取这种方式停机时,锅炉随机组负荷的降低而逐渐减少燃料,保证蒸汽温度、压力平稳下降以降低汽缸温度。

2、额定参数停机:主要是为了短时间消缺处理后能快速启动机组,尽量防止热量的损失,希望汽缸维持在较高的温度,以便缩短机组的启动时间。

3、紧急停机:紧急停机:主要用于机组发生事故、危及人身及设备安全运行、突发的不可抗拒的自然灾害,它通常必须在工作负荷下切断燃料。

滑参数停机的意义以及必要性一台机组产生的经济利润,是建立在长周期稳定运行基础之上的,但由于整个热力系统的可靠性影响,总会由于某种原因进行停机检修工作,所以尽量缩短停机检修时间也相当于创造巨大的经济利润。

在所有的检修工作中,汽轮机本体等待冷却所耗时间较长,这也就制约了整体检修时间的缩短。

这主要由以下几个因素造成:1、汽轮机本体可以看作厚壁金属,具有较大的热容量;2、汽轮机本体具有较好的严密性;3、汽轮机本体覆有优质的保温材料;4、过快的温度下降会伴随着过大的热应力,会对金属安全造成隐患;如果机组的停运是由于汽轮机本体需要检修所造成的,那么通过一个有效并安全的方法将汽轮机金属温度降到可以接受的最低值,就会大大的缩短等待冷却所耗时间,从而缩短停机检修时间。

在机组停运过程中,采用较大流量蒸汽,通过降低蒸汽温度对汽轮机本体进行持续冷却是最简单有效的本体降温方法,也就是我们熟悉的滑参数停机。

600MW机组运行规程完整

600MV机组运行规程1.机组主要控制系统1.1燃烧管理系统(BMS1.1.1BMS主要功能1.1.1.1点火前炉膛吹扫。

1.1.1.2油燃烧器自动管理。

1.1.1.3煤燃烧器自动管理。

1.1.1.4二次风挡板联锁控制。

1.1.1.5火焰监视。

1.1.1.6有关辅机的启停和保护。

1.1.1.7主燃料跳闸。

1.1.1.8减负荷控制。

1.1.1.9联锁和报警。

1.1.1.10首次跳闸原因记忆。

1.1.1.11与上位机通讯。

1.2协调控制系统(CCS1.2.1CCS^要功能1.2.1.1控制锅炉的汽温、汽压及燃烧率。

1.2.1.2改善机组的调节特性增加机组对负荷变化的适应能力。

1.2.1.3主要辅机故障时进行 RUNBACK理。

1.2.1.4机组运行参数越限或偏差超限时进行负荷增减闭锁,负荷快速增减以及跟踪等处理。

1.2.1.5与BMS配合,保证燃烧设备的安全运行。

1.2.2机组协调控制系统基本运行方式1.2.2.1汽机跟随的运行方式。

在这种运行方式下锅炉通过改变燃烧率以调节机组负荷,而汽机则通过改变调门开度以调节主汽压力。

1.2.2.2锅炉跟随的运行方式。

在这种运行方式下锅炉通过改变燃烧率以保持主汽压力不变,而汽机则通过改变调门开度以调节机组负荷。

1.2.2.3协调方式。

这种运行方式是锅炉跟随的协调方式。

机炉作为一个整体联合控制机组负荷及主汽压力。

1.3数字电液调节系统(DEH-山A)1.3.1主要功能1.3.1.1汽机转速控制1.3.1.2自动同期控制1.3.1.3负荷控制1.3.1.4一次调频1.3.1.5协调控制1.3.1.6快速减负荷(RUNBACK1.3.1.7主汽压控制(TPC1.3.1.8多阀(顺序阀)控制1.3.1.9阀门试验1.3.1.10OP(控制1.3.1.11汽轮机自动控制(ATC1.3.1.12双机容错1.3.1.13与厂用计算机DAS系统或DCS通讯,实现数据共享1.3.1.14手动控制1.3.2自动调节系统1.3.2.1转速控制在不同的转速围,阀门状态如下表所示:a.不带旁路主汽门启动时(BYPASS OFFb.带旁路启动时(BYPASS ON1.3.2.2负荷控制负荷调节是三个回路的串级调节系统,通过对高压调门的控制来调节机组负荷。

汽轮机滑参数停机安全技术措施

汽轮机滑参数停机安全技术措施1. 机组停机前要求所有煤斗全上大矿煤。

2. 机组停机前对锅炉进行一次全面吹灰,启动试验排污降温池排水泵,发现异常及时通知点检人员处理或者采取临时措施增加潜水泵。

3. 机组准备停运前将锅炉油枪及等离子全部试验一次,并将缺陷通知设备部相关专业人员。

4. 将仪用空压机冷却水倒至临机接带,并将仪用空压机冷却水供、回水门关闭停电上锁并挂禁止操作有人工作标示牌。

5. 锅炉降负荷停运制粉系统时,将A、B、C、D、E、F磨煤机的原煤斗、给煤机及磨煤机烧空并吹扫干净。

停炉过程中注意调整好汽包水位,防止因水位保护动作锅炉灭火。

6. 空试盘车电机。

7. 试验TOP、EOP、MSP、两台JOP。

8. 将辅汽汽源切换至邻机供。

9. 检查辅汽供轴封汽源正常投入。

10. 辅汽至除氧器供汽管道充分疏水暖管,投热备用。

11. 接到值长滑停命令,机组负荷降至550~500MW时,机组由顺序阀运行方式切换至单阀运行方式。

12. 整个滑停过程中,要求按时记录停机记录表,汽机负荷低于90MW,检查开启主再热疏水及抽汽管路疏水。

检查低压缸减温水应投入,否则手动开启,保证排汽缸温度在正常范围。

13. 滑停过程中严密监视下列参数,若参数达到限制值,立即停止降温,待各参数恢复正常后,方可继续降参数:1)高中压缸胀差小于-4mm。

2)轴向位移-1.05~0.6 mm3)上、下缸温差小于35℃4)机组各轴承振动、轴承温度的变化。

5)主、再热蒸汽温差、主汽门内外壁温差、调门内外壁温差、中压进汽室及调节级内外壁温差在规程附录曲线允许范围内。

6) 左右两侧缸胀下降速度一致,且缸胀曲线平滑无突变。

7)低压缸排汽温度小于52℃。

8)维持主、再热蒸汽过热度不小于100℃,高压缸排汽温度过热度不小于10℃。

9)调整好燃烧和减温水,保证蒸汽温度、压力变化率在规定范围,若主、再热汽温在10min内突降50℃,立即打闸停机。

14. 维持负荷500MW稳定,将主、再热蒸汽温度以小于1℃/min 的速度由538℃降至510℃,稳定运行30min。

某厂600MW发电机组炉侧滑停过程分析

某厂600MW发电机组炉侧滑停过程分析摘要:某厂600WM亚临界纯凝汽式#2发电机组因受热面四管泄漏报警申请停机检查,为了充分冷却受热面,缩短停炉时间进行快速抢修,采取停机不停炉方式,汽轮机手动打闸后锅炉继续滑参数运行至主汽温度降至400℃,主汽压力降至3.6MPa后方手动MFT,本文就对本次单侧滑停过程予以分析总结。

关键字:亚临界;四管泄露;停机;停机不停炉该火力发电厂锅炉为哈尔滨锅炉厂有限责任公司引进美国ABB-CE燃烧工程公司技术设计制造的亚临界、一次中间再热、单炉膛、正压直吹、四角切圆、平衡通风、干排渣、Π型半露天布置、全钢构架、悬吊结构、控制循环汽包锅炉;型号为:HG-2080/17.5-YM9。

最大连续蒸发量为2080T/H,额定蒸发量为1865T/H,过热器出口额定压力17.5MPa,蒸汽温度541℃。

汽轮机为哈尔滨汽轮机厂有限责任公司生产,型号为NZK600-16.7/538/538,型式为亚临界、一次中间再热、单轴、三缸四排汽、直接空冷凝汽式。

设计额定功率为600MW,额定进汽量为1883.61t/h,最大连续出力为(T-MCR)648.56MW。

该厂2016年通过深度调峰改造,采取省煤器设置旁路烟气挡板,利于深度调峰低谷时能满足脱硝入口烟气温度需要。

一、停机过程介绍1.因受热面泄漏机组停运,为了锅炉抢修,本次停机过程为快速冷却受热面,尽早满足检修条件,所进行的操作主要分三个阶段:1.1第一阶段:机炉侧同步滑参数,目标值至主蒸汽压力降至6.8MPa,主蒸汽温度480℃,再热蒸汽压力0.8MPa,再热汽温480℃,机组至30MW后汽轮机打闸停机,进行汽轮机停运后的相关操作。

1.2第二阶段:汽轮机打闸后,采取停机不停炉,继续保持最底层一台磨煤机运行,在保证脱硝不超标排放的环保要求下,通过深度对炉侧滑参数,深度降低炉侧汽压及温度,力图将主汽压力进一步降至3.5MPa,主汽温度降至350℃;再热蒸汽降至0.4MPa,再热温度降至350℃。

600MW火电机组启停机操作要点分析

摘要随着电力工业高速发展,电网规模的不断扩大,带来了发电行业良好的发展机遇,节能、减排、环保是火力发电企业可持续发展的必由之路,600MW及以上机组已日趋成为火力发电行业主力发电机组,为了保证600MW火力发电机组的安全稳定、经济、环保运行,全面了解并正确进行机组的启停操作十分重要。

本文以某火电厂600MW亚临界机组设备为基础,分别详细说明了600MW火力发电机组启动停机操作过程中对锅炉,汽轮机,发电机的各系统各设备操作要求和操作程序,分析了操作过程中的注意事项和可能出现的严重后果,并研究了启动停机前的准备工作和停机后的冷却和保养,以便从根本上解决在机组启停机过程中可能出现的问题,防止在机组启动停机过程中发生事故,给电厂和工作人员带来经济和安全损失。

我国在网运行的骨干机组大多是600MW机组,如何做好机组启动和停机时的准备工作,顺利完成机组的启动停机操作,如何预防机组事故的发生是广大电厂运行检修人员所关注的焦点。

我们在消除人的不安全行为的同时,应认真积极消除机械设备的不安全状态,防止600MW单元机组事故的发生。

关键词:600MW;冷态启动;热态启动;正常停机;紧急停机ITitle 600MW unit start-up shutdown operation points and analysisAbstractWith the development of power industry high speed development, the enlargement of power grid scale,the power industry to bring good development good luck,energy saving, emission reduction, environmental protection of thermal power enterprise sustainable development the route one must take,600MW and above set has increasingly become the main generator power industry group, in order to ensure the600MW thermal power plant safety, stability, economy, environmental protection operation, a comprehensive understanding and correct unit start-stop operation is very important.Taking a certain thermal power plant 600MW supercritical unit equipment as the basis, respectively, a detailed description of the 600MW thermal power unit start stop operation of boiler, steam turbine, generator system the equipment operation requirement and operation procedure, operation is analyzed in the process of attention and serious consequences, and to study the start before stop preparation and the cooling after shutdown and maintenance, in order to fundamentally solve the unit commitment problems that may occur in the process, prevent the unit to start the shutdown process accidents, to plant and staff bring economic and security cost.China network backbone units are mostly 600MW unit, how to do a good job of unit start-up and shutdown of the preparatory work, successfully completed unit startup shutdown operation, how to prevent the accidents is the vast number of unit power plant operation and maintenance personnel are the focus of attention. We in the elimination of unsafe human behavior at the same time should be carefully to remove the mechanical equipment insecurity state, preventing 600MW unit accident.Keywords: 600MW;Cold star;Hot start;Normal stop;Emergency stopII目录摘要 (I)Abstract ...................................................................................................................... I I 第1章绪论 ............................................................................................................ - 1 -1.1课题的意义和背景....................................................................................... - 1 -1.2 国内外研究现状 (1)第2章机组启动 .................................................................................................... - 3 -2.1机组启动状态说明....................................................................................... - 3 -2.2机组启动状态划分....................................................................................... - 3 -2.3机组启动方式选择....................................................................................... - 3 -2.4机组启动的条件........................................................................................... - 3 -2.5机组启动前的准备....................................................................................... - 4 - 第3章冷态启动 .................................................................................................... - 6 -3.1锅炉冷态启动............................................................................................... - 6 -3.1.1锅炉启动前的准备 ............................................................................... - 6 -3.1.2锅炉启动的过程 ................................................................................... - 6 -3.1.3锅炉启动的注意事项 ........................................................................... - 9 -3.2 汽轮机冷态启动......................................................................................... - 11 -3.2.1汽轮机启动前的准备 ......................................................................... - 11 -3.2.2汽轮机冲转过程 ................................................................................. - 11 -3.3发电机冷态启动......................................................................................... - 12 -3.3.1发电机并网前的准备 ......................................................................... - 12 -3.3.2发电机并网的过程 ............................................................................. - 12 -3.3.3发电机并网的注意事项 ..................................................................... - 14 - 第4章热态启动 .................................................................................................. - 16 -4.1锅炉的热态启动......................................................................................... - 16 -4.2汽轮机的热态启动..................................................................................... - 16 -4.3发电机的热态启动..................................................................................... - 17 -III东北电力大学本科毕业论文第5章机组正常停机 .......................................................................................... - 19 -5.1停机前的准备............................................................................................. - 19 -5.2定参数停机................................................................................................. - 19 -5.2.1发电机减负荷 ..................................................................................... - 20 -5.2.2锅炉停运 ............................................................................................. - 22 -5.2.3汽轮机停机 ......................................................................................... - 23 -5.2.4盘车装置停止 ..................................................................................... - 24 -5.3滑参数停机................................................................................................. - 24 -5.3.1机组滑参数停运参数范围及控制指标 ............................................. - 24 -5.3.2滑参数停机要点 ................................................................................. - 25 -5.3.3滑参数停机注意事项 ......................................................................... - 25 -5.4机组停运后的冷却..................................................................................... - 26 -5.4.1.锅炉自然冷却 ..................................................................................... - 26 -5.4.2锅炉强制冷却 ..................................................................................... - 26 -5.4.3汽轮机强制冷却 ................................................................................. - 26 -5.5 机组停运后的保养..................................................................................... - 27 -5.5.1锅炉停运后的保养 ............................................................................. - 27 -5.5.2汽轮机停运后的保养 ......................................................................... - 28 -5.5.3发电机停运后的保养 ......................................................................... - 28 - 第6章机组紧急停机 .......................................................................................... - 30 -6.1机组紧急停机的条件................................................................................. - 30 -6.2机组紧急停机的处理................................................................................. - 31 - 第7章机组故障停机 .......................................................................................... - 32 -7.1机组故障停机的条件................................................................................. - 32 -7.2机组故障停机的处理................................................................................. - 32 - 结论 ....................................................................................................................... - 33 -致谢 ....................................................................................................................... - 34 - 参考文献 .. (35)IV第1章绪论第1章绪论1.1课题的意义和背景电厂工业作为整个国民经济发展的保障,其重要性日益突出。

600MW机组停机技术措施

600MW机组停机技术措施为防止600MW机组停机期间受热面管内氧化皮大量脱落以及做好设备防冻工作,特制定如下技术措施。

一、2E、2C煤仓提前停止上煤并将其中一个煤斗拉空,停机前调整两台机负荷和磨煤机运行方式将2E、2C煤斗拉空。

停机前12小时2A、2F、2B、2D 煤仓上煤场挥发份最高的煤至11米(煤斗存煤230T)后停止上煤。

值长通过控制#1、2机组负荷和2A、2F、2B、2D给煤机煤量调整各给煤机的出力,将2B、2D煤斗逐个拉空,根据2A、2F煤斗煤位情况联系燃料随时补仓,确保停机前2A、2F煤斗煤位在尽可能的低位。

在煤斗拉空过程中,当下层燃烧器火检不稳定时随时投入点火油枪助燃。

在走空煤斗期间联系足够的敲煤斗人员清理煤斗,如果煤仓少量粘煤不易很快清除,可采取关闭煤仓插板进行振打,将煤仓上的粘煤清除后再开启煤仓插板将存煤拉空的方法清理存煤,防止磨煤机向上反风造成给煤机超温和煤斗反风污染环境。

二、机组停机前5小时,锅炉进行一次全面吹灰。

三、机组正常滑压降负荷到350MW,保持下层四台制粉系统运行。

在该负荷下以1℃/min的速度将主蒸汽温度降低至545℃、再热蒸汽温度降低至525℃运行2小时。

四、机组正常降负荷至350MW负荷, 将辅汽切换至#1机组冷段抽汽供给,同时将#2机辅汽至主机轴封管路进行充分暖管且辅汽至除氧器调门解自动保持关闭状态。

五、解除协调方式,在2B或2D煤斗拉空后降低机组负荷至300MW,保持3台制粉系统300MW运行。

在此期间继续以1℃/min的速度将主蒸汽温度降低至525℃、再热蒸汽温度降低至505℃,主汽压力以0.05MPa/min的速度降至10MPa运行1小时。

六、机组在350MW负荷降300MW负荷过程中保持一台汽泵在自动状态、一台汽泵再循环解除自动然后逐渐停止一台汽动给水泵运行。

七、在2B和2D煤斗全部拉空后继续降低机组负荷至250MW,维持总给煤量达到90T/H,保持下两层制粉系统运行,当火检出现不稳定或炉膛负压摆动,投入下层燃烧器的点火油枪。

滑参数停机操作及问题之研究 吴敬影

滑参数停机操作及问题之研究吴敬影摘要:本次研究的对象是上海汽轮机有限公司生产的N600-16.7/537/537型亚临界汽轮机,为了使汽轮机停机以后快速揭盖检查与维修目标尽快实现,提出了对600MW亚临界汽轮机主要参数管控的建议,对相关方法进行探究。

实践结果证明,滑参数停机能够在机组运转过程中把汽轮机金属温度降至最低水平,以实现迅速冷却机组停机的目标,节能减排效果显著,便于快速检修。

关键词:600 MW 亚临界机组;滑参数停机;参数管控;管控方法;节能减排现阶段,火力发电厂定参数停机期间存留着机组停运后汽轮机金属温度高的问题,从而延长了机组性能检查与维修时间。

为了有效处理上述问题,结合实践提出应用滑参数停机的建议,通过降低锅炉侧蒸汽参数去实现减小汽轮机负荷量,实现迅速冷却机组的,实现停机的目标。

本文对滑参数停机操作方法进行探究的基础上,对其节能减排效果进行分条论述。

1.600 MW汽轮机概况广东国华粤电台山发电有限公司1号机是上海汽轮机有限公司(引进美国西屋技术)生产的N600-16.7/537/537型亚临界、一次中间再热、四缸四排汽、单轴凝汽式汽轮机。

本机组优势体现在具备较优良的热负荷与变负荷适应性,汽轮机调节系统应用数字式电液调节(DEH- IIIA)方面上。

机组可以在低温与高温等多样工作环境中启动运行,也可以应用定压与定一滑一定压运转模式[1]。

1号机借助启动试运方式,机组可以由600 MW负荷应用滑参数停机,调节级温度可以滑到280~340℃,需耗时7d,调节级温度才可以降至150℃,这样可以使盘车及油泵构建处于静息状态中。

高压缸调节级温度降低速度缓慢,特别是在低温环境中采用自然冷却的方式更是缓慢。

2滑参数停机汽温控制的具体方法在滑停的整个进程中,汽温调整是一个极为重要的环节,故此全程需要有专员参与,对汽温静息严格监测与精确调整,探寻主汽温、再热汽温与减温水、燃烧以及负荷变动之间存在的规律,以去调控制汽温,维持整个机组各参数参照滑压曲线缓慢、平稳降低,杜绝汽温回弹现象,采用一定速率均匀冷却汽缸,以防应力过度集中[2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

600MW超临界机组滑参数停机施晶王永康一、概述大容量高参数机组滑参数停机的主要目的是:通过停机过程中开大高、中压调门,逐步降低锅炉出口主蒸汽温度、再热蒸汽温度,从而逐渐降低汽轮机高、中压缸进汽温度,使高、中压转子探针温度,也就是高、中压转子温度快速均匀降低到一个较低的数值,再解列发电机停机。

为汽轮机尽快达到停盘车要求创造必要的条件(规程规定:高、中压转子探针温度<150℃,才可停止盘车。

若停机大修,高、中压转子探针温度<200℃,可允许停止盘车),使汽轮机尽早开始检修工作,从而缩短机组检修时间。

因为,汽轮机脱扣时高、中压转子探针温度的最终值将直接影响日后汽轮机盘车运行的时间。

在此过程中既要达到快速降温的目的,又要控制好降温速率符合规定(1℃/分)并注意主蒸汽、再热汽有足够的过热度,避免汽轮机进冷水冷汽,同时又要控制汽轮机热应力不超限。

滑参数停机的优点:1、可以充分利用锅炉的部分余热多发电,节约能源。

2、可利用温度逐渐降低的蒸汽使汽轮机壁厚部件(我厂主要是高中压转子)得到比较均匀和较快的冷却。

3、对于待检修的汽轮机,采用滑参数停机可缩短停机到开缸检修的时间,使检修时间提前。

滑参数停机必须坚持两个基本原则:A.锅炉出口主蒸汽温度和再热蒸汽温度必须保证50℃以上的过热度,一般以80℃~100℃为宜,防止汽机进冷水、冷汽。

B.严密监视汽机热应力值及其变化趋势,防止热应力超限。

要求控制主蒸汽温度和再热蒸汽温度的温降率为1℃/min,高、中压转子热应力≯60%。

下面我以2006年3月7日#2 号机组 B 级检修滑参数停机为例介绍一下滑参数停机的过程与注意事项。

这次2号机组高、中压转子探针温度在汽机脱扣时,已经分别降低至265℃和375℃,与2005年4月24日#1号机组滑参数停机相比,汽轮机高、中压转子探针最终温度较低,因此大大缩短了汽机停盘车的时间。

表一:滑参数停机有关参数比较上表是#2号机组B修滑参数停机与#1号机组C修滑参数停机后参数的比较。

从上表中可以看出, #1号机组从汽机脱扣到可以停盘车所需时间为123小时左右,而此次#2号机组汽机停盘车只要49小时左右,大大节省了时间。

二、滑参数停机的参数控制滑参数停机过程中的参数控制主要是通过控制主、再热蒸汽温度来控制高、中压缸进汽温度,从而控制高、中压转子探针温度。

因此我们将此次停机过程按照主要降温区域划分为四个不同阶段(图一):第一阶段为高负荷时段降温过程;第二阶段为高负荷减至350MW降温过程;第三阶段为350MW 减至0降温过程;第四阶段为发电机解列之后的降温过程。

根据每一阶段的工况特点研究每个阶段温度控制特点。

图一:高中压缸探针温度曲线1、第一阶段参数控制(540MW/490MW)这个阶段主要特点是无论锅炉主、再热蒸汽温度还是高、中压转子探针温度对运行工况的变化反应都比较灵敏。

由于此阶段负荷较高,所以主要是通过降低负荷和增加过热汽、再热汽减温水流量达到降低主、再热蒸汽温度的目的。

此阶段应该注意,由于机组负荷和主、再热蒸汽温度及高、中压转子探针温度都较高,因此在降温过程中,应控制减负荷速率和降温速率不宜过快,否则高、中压转子容易产生较大应力。

表二:第一阶段有关参数变化情况从上表中我们可以看到:随着主蒸汽温度和负荷的下降,高、中压转子探针温度也随之降低。

在40分钟内,主蒸汽温度平均下降了39℃,再热蒸汽温度平均下降了50℃,基本符合停机规程中所规定的“主、再热蒸汽温降1℃/分”的要求。

我们注意到高、中压转子应力上升较快,分别上升至25%和40%(图二),这也符合规程中规定的“高中压转子应力不超过60%”的要求。

图二:高中压转子应力曲线2、第二阶段参数控制(490MW/350MW)这个阶段主要特点是属于蒸汽温度的相对稳定阶段。

负荷由500MW左右降至350MW,这个阶段主、再热蒸汽温度不容易降低,主要是依靠降低负荷,增加过热器和再热器减温水流量来实现。

特别是减温水流量的控制尤为重要。

表三:第二阶段有关参数变化情况从表三中我们可以看到:1)、尽管锅炉磨煤机运行方式由五台磨煤机减少至四台磨煤机运行,过热器减温水和再热器减温水流量大幅增加,减温水调门开度基本开足,并且经历了近100分钟,但主再热蒸汽温度分别平均只降低了55℃和87℃,低于“主、再热蒸汽温降1℃/分”的要求。

2)、中压转子应力增大至48%,增幅放缓;高压转子应力甚至有所下降,为17%。

在此阶段,高中压转子应力最大值只分别达到34%和52%(图二),也符合停机要。

3)、从实际情况来看,由于炉膛热负荷较高,主、再热蒸汽温度主要还是依靠增加减温水量来降低,因此在满足降温速率及热应力要求的情况下,应尽可能提早增加减温水量,否则到后阶段蒸汽温度就不易降低。

3、第三阶段参数控制(350MW/0MW)这个阶段是非常关键的一个阶段,机组负荷从350MW到发电机解列。

这个阶段操作难点主要是蒸汽温度和高、中压转子应力的控制。

一方面如果此阶段温度控制的较高,可能使高、中压转子探针温度维持较高的温度,最终达不到停机规定的降温要求;另一方面如果蒸汽温度控制的较低,任何细小的工况扰动都可能使主、再热蒸汽过热度得不到保障,汽轮机高、中转子应力上升,给机组安全运行带来危害。

另外这个阶段操作较多,诸如停磨煤机、电泵与汽泵的切换、高旁的开启、停机前的试验、高加停运等等。

因此如果控制不好,很容易引起机组运行工况的波动,使主、再热蒸汽温度过热度难以得到保障。

表四:第三阶段有关参数变化情况从表四中我们可以看到,机组负荷从350MW到发电机解列总共耗时近4小时左右,这既是为了满足此次大修部分煤仓要求走空的需要,也是为了使高、中压缸探针温度进一步降低。

1)、为了使高、中压转子应力在以后的降温过程中不至于增加过大,我们采取了适当延长低负荷运行的时间,使高中压转子应力事先就有所降低,为以后进一步降温创造了有利条件。

负荷从11:33分的350MW减至13:09分的300MW共用了近100分钟,在保持主、再热蒸汽温度(450℃ / 440℃)基本不变的情况下,高压转子应力从17%下降至5%,中压转子应力从48%下降至20%。

(图二)2)、从13:09分至15:23分,随着负荷的降低,磨煤机运行台数由四台减少到两台,使整个炉膛火焰燃烧中心下降,主、再热蒸汽温度进一步降低。

由于先前高、中压转子应力已经降至了一个较低的水平,使得这个阶段高、中压转子应力并没有上升很多,只分别上升至27%和26%。

3)、经过第三个阶段的近4个小时,主、再热蒸汽温度分别平均下降了78℃和42℃,而高、中压缸探针温度却分别下降了85℃和112℃,说明适当延长低负荷运行的时间,有利于汽轮机的冷却。

4、第四阶段参数控制(汽轮机空载运行)此阶段属于滑参数停机的收尾阶段,这个阶段通常是在发电机解列之后,由于还需进行某些试验,所以汽轮机仍保持运行。

这一阶段由于汽轮机在空载运行,进汽量较小且运行时间较短,所以对高中压转子探针温度几乎没有影响。

这个阶段操作相对较少,在操作过程中只要保持给水流量、主再热蒸汽温度稳定即可。

三、滑参数过程中遇到的问题与解决方案1、低负荷时锅炉给水流量的控制这次滑参数停机在220MW 和200MW 曾发生过两次给水流量较大幅度的波动。

图三:给水流量与转子应力的关系1)、第一次给水流量波动发生在220MW 时通过TREND 曲线分析发现:造成此次给水流量波动的主要原因有两方面,一方面当时机组负荷正从240MW 减至220MW ,使给水流量降低;另一方面,当时电动给水泵启动之后,正在进行并泵操作,电泵转速从1500RPM 加至2800RPM ,造成两台汽泵转速相应降低,而此时电泵出口压力为9.2Mpa ,较两台汽泵出口压力低,电泵给水实际并没有送进锅炉,汽泵由于转速下降,给水流量也相应降低,就造成了锅炉给水流量瞬间下降。

(图三) 第一次给水流量波动 第二次给水流量波动 高压转子应力中压转子应力解决方案:机组负荷220MW时,锅炉给水流量较低,只有680T/H左右,如果在此时进行并泵操作,很容易造成三台给水泵之间流量分配不均,锅炉给水波动。

因此建议考虑机组负荷350MW时就进行并泵操作,因为此时给水流量较高(810T/H左右),能较好地避免三台给泵之间流量分配不均的现象发生。

2)、第二次给水流量波动发生在200MW时锅炉给水调门控制方法是当给泵转速对应的流量设定值与实际流量产生偏差时,就依靠给水调门进行调节。

当给泵给水流量设定值大于实际流量时,给水调门应自动调节关小。

由于我厂锅炉给水调门调节性能不佳,在负荷较低时,往往会引起给水调门关小时发生过调现象,造成给水流量瞬间降低。

14:48分锅炉给水调门在自动方式下,突然从32%关小至13%,锅炉给水流量从660T/H降低至535T/H。

锅炉给水调门突然大幅度关小,不但引起锅炉给水流量突降,还使锅炉过热汽、再热汽减温水压力升高。

由于锅炉给水流量突降,值班员必须及时增加给泵转速,提高给水流量,但这也进一步使锅炉过热汽、再热汽减温水压力升高,锅炉过热器减温水压力从9.9MPA 升至13.4MPA。

由于是滑参数停机,锅炉过热汽一、二级减温水调门、再热汽减温水调门都在手动状态,因此随着减温水压力的上升,锅炉过热器减温水流量突升,一级减温水流量从82T/H升至139T/H,二级减温水流量从47T/H 升至116T/H,总共增加了减温水126T/H。

尽管随后值班员迅速手动减少了锅炉过热器减温水流量,但主蒸汽温度还是从359℃下降至307℃,非常危险!图四:给水流量与减温水、主汽温关系由于主蒸汽温度的大幅下降,造成高压转子应力瞬间突升,由45%↑87%;并且使高压转子探针温度瞬间突降,由280℃↓232℃ 。

由于主蒸汽温度与高压转子应力和高压转子探针温度存在一定时间差(6分钟左右的延时),因此在TREND 上显示并不同步。

(如下图)图五:主汽温与转子应力、转子温度关系给水调门开度曲线32%↓13%过热器减温水压力9.9MPA ↑13.4 MPA 660T/H ↓535T/H 给水流量曲线主蒸汽温度曲线359℃↓307℃ 一级减温水流量二级减温水流量82T/H ↑139T/H47T/H ↑116T/H主蒸汽温度曲线高压转子应力曲线 高压转子探针温度 280℃↓232℃45%↑87%359℃↓307℃解决方案:尽管这次机组检修之后增加了关于《2U FW004给水调门控制逻辑中指令或反馈信号故障、给水流量低等情况下闭锁关信号逻辑》的修改,但此项修改中只是为了防止给水调门在自动方式下关至10%以下,仍不能有效防止锅炉给水调门开度在10%以上时发生过调现象,因此建议在机组负荷较高(250MW)时,就将给水调门切手动控制,防止发生低负荷时锅炉给水调门过调现象的发生。