工装、模具验收报告

工装验收检验报告

验收所需设备

验收项目

控制点

误差要求

验收结果

其它要求

备注

满足以上误差要求则为合格验收工装

验收结论

合格()

不良()

编制:审核:批准:日期:

工装验收检验报告

工装名称

基表测试工装

规格型号

TYSG-JB

生产单位

自制

数量

1

验收依据

高等级函数信号发生器测试

验收所需设备

函数信号发生器

验收项目

控制点

误差要求

验收结果

计算波形幅值

>1V

±0.2%

波形占空比

(23-32)us

±3%

其它要求

备注

满足以上误差要求则为合格验收工装

验收结论

合格()

不良()

编制:审核:批准:日期:

工装验收检验报告

工装名称

机电转换工装

规格型号

TYSG-JD

生产单位

自制

数量

1

验收依据

验收所需设备

验收项目

控制点

误差要求

验收结果

通风情况

50表位均有风

密封性

无漏风现象

其它要求

备注

满足以上误差要求则为合格验收工装

验收结论

合格()

不良()

编制:审核:批准:日期:

工装验收检验报告

工装名称

规格型号

生产单位

数量

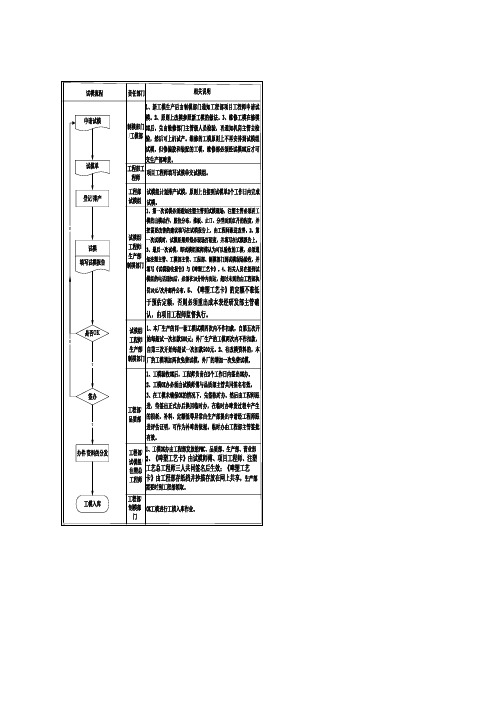

新工模试模验收报告

登记/排产

N

试模 填写试模报告

试模组/ 工程师/ 生产部/ 制模部门

于预估定额,否则必须重出成本表经研发部主管确 认,由项目工程师监督执行。

是否OK

N

Y

试模组/ 1、本厂生产的同一套工模试模四次内不作扣款,自第五次开 工程师/ 始每超试一次扣款500元;外厂生产的工模两次内不作扣款, 生产部/ 自第三次开始每超试一次扣款500元。2、有改模资料的,本 制模部门 厂的工模增加两次免费试模,外厂的增加一次免费试模。 1、工模验收OK后,工程师负责在2个工作日内签出OK办。 2、工模OK办必须由试模师傅与品质部主管共同签名有效。 3、在工模未确保OK的情况下,先签临时办,然后由工程师跟 进,待签出正式办后换回临时办,在临时办啤货过程中产生 工程部/ 品质部 的损耗、补料、定额低等异常由生产部提出申请经工程师跟 进评估证明,可作为补啤的依据。临时办由工程部主管签批 有效。 1、工模OK办由工程部发放给PMC、品质部、生产部、营业部 工程部/ 试模组/ 2、《啤塑工艺卡》由试模师傅、项目工程师、注塑 注塑总 工艺总工程师三人共同签名后生效;《啤塑工艺 工程师 卡》由工程部存纸档并抄描存放在网上共享,生产部 需要时到工程部领取。 工程部/ 制模部 OK工模进行工模入库作业。 门

A1 模具验收评审报告

模具名称模具编号制造单位模具验收:责任人签字备注

供应商质量工程师供应商质量或项目质量工程师

模具工程师(或/和)

产品工程师

工艺工程师项目采购工程师质量部/生产部

采购部计划完成日期实际完成日期备注四、注塑验证(批量工艺状态适中,不可有极限项(注塑工艺卡)、模具运行稳定(含机械手、自动脱落))

五、入库验收(提供完整的模具图及电极图、提供模具数据及电极数据、热流道使用说明书、模具使用说明书)

零件名称零件号使用设备一、材料验收(模仁材质证明、热处理报告、硬度和加工确认)

(仅适用于模具供应商)二、产品验证(零件是否已经OTS认可(外观及全尺寸报告)、是否模拟批量工艺状态(注塑工艺卡))备注/建议/待完成的行动:

特别说明:第一至第五项验收完毕后作为项目《量产移交评审》中模具验收的依据。

(新增内容)

三、拆模验证

(备注:有模具工程师岗位的事业部/分公司优先选择模具工程师)行动责任人模具验收评审报告

六、批量稳定性验证(生产稳定性、质量

稳定性(合格率))

内部生产

外协生产。

模具验收报告

是

否

(选择勾选)

17 四开模

上模,下模固定柱为22MM

检验是否合格:

是

否

(选择勾选)

18 平板模

模具批次块数 例

底模固定柱为19MM 模具一次上机块数

检验是否合格:

模具一次上机率

是

否

模具合格块数

(选择勾选)

模具合格率

模具计划出货时 间

模具实际出货时 间

说明:

:

鞋底厂技术人员 验收确认: 模具厂自检确认:

20±1MM

5 底模安全厚度

20±1MM

10

中板与底花备料高 度

依据模具结构图

14 模具的规格

长度:300-460 MM 宽度:280*400MM

19 模具重量

实测

3 模具外观平整度 模具密合后+0.2mm

检验是否合格:

是

否

撬模孔;35MM宽*20MM高*15MM

6 撬模孔与垫片

深

垫片:60MM长*20MM高 检验是否合格:

时间差异

备注

模具准时率

是

否

*18MM高

7

内仁及外观型体号 码

内仁:3MM宽*5MM高*0.5MM深

检验是否合格:

是

否

8 模具外观号码

外观:10MM宽*20MM高*1MM深 检验是否合格:

是

否

(选择勾选) (选择勾选) (选择勾选) (选择勾选)

9 铁中板平整光滑度 一般亮面铁氟龙

检验是否合格:

是

否

11

中板与隔色沟密合 度

完全密合100%

检验是否合格:

是

否

12 底模引料沟

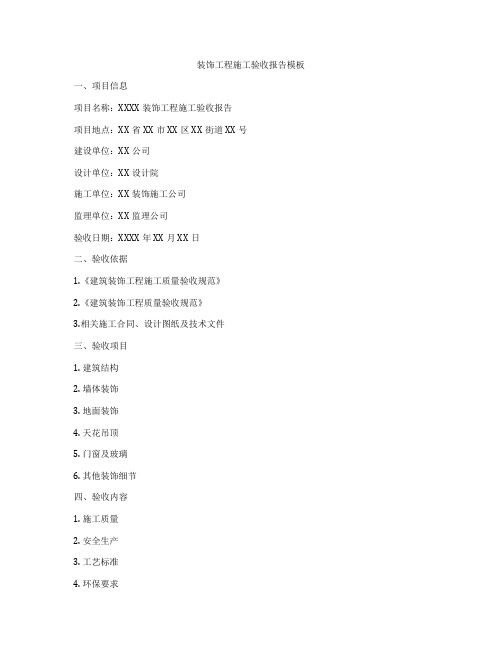

装饰工程施工验收报告模板

装饰工程施工验收报告模板一、项目信息项目名称:XXXX装饰工程施工验收报告项目地点:XX省XX市XX区XX街道XX号建设单位:XX公司设计单位:XX设计院施工单位:XX装饰施工公司监理单位:XX监理公司验收日期:XXXX年XX月XX日二、验收依据1.《建筑装饰工程施工质量验收规范》2.《建筑装饰工程质量验收规范》3.相关施工合同、设计图纸及技术文件三、验收项目1. 建筑结构2. 墙体装饰3. 地面装饰4. 天花吊顶5. 门窗及玻璃6. 其他装饰细节四、验收内容1. 施工质量2. 安全生产3. 工艺标准4. 环保要求5. 设计要求6. 竣工验收报告五、验收过程1. 现场勘查2. 施工记录及验收报告3. 隐蔽工程检测4. 现场检测5. 现场验收六、验收结论经过现场勘查和检测,本次装饰工程施工符合相关规范和标准要求,各项质量指标合格。

建设单位、设计单位、施工单位和监理单位在施工过程中都严格按要求履行各自职责,保障了工程的质量和进度。

七、验收意见1. 建设单位应按时完善相关手续和文件,确保工程竣工验收顺利进行。

2. 施工单位及时整改存在的不足和问题,确保工程质量达标。

3. 设计单位应加强与施工单位的沟通与协调,确保设计要求得以完全实现。

八、验收人员1. 验收单位代表:2. 施工单位代表:3. 建设单位代表:4. 监理单位代表:九、结论本次装饰工程施工验收顺利完成,各项内容符合相关要求,达到了预期效果。

建设单位、设计单位、施工单位和监理单位在整个施工过程中积极配合,保证了工程质量和进度的顺利推进。

特此报告。

验收单位:XX验收公司开具日期:XXXX年XX月XX日以上为本次装饰工程施工验收报告,特此报告。

(报告人签名)(盖章)备注:此为模板,实际内容可根据具体情况做出相应调整。

模具验收报告

内面、筋位抛光符合要求

外观面光泽度符合要求

皮纹符合要求

蚀字位置正确,清晰无误

其它(实配符合要求)

评价点数

合格分值

完成度

说明:

1、 判定方法:

① “○”符合基准,无问题(1分);

② “△”针对基准,有一部份问题(0.5分);

③ “×”针对基准,完全有问题(0分);

④ “-”不是评价项,不计入评价点数.

CPK ≥1.33,MQS项目≥1.67

易成型,无欠注

PL面、镶件、滑块、碰穿

试

、浇口、顶针处无飞边

PL面、筋位无拉伤

PL面、镶件、滑块、碰穿

件

、顶针处段差<0.2 外 顶针、斜顶处无顶白、拉裂

无明显熔接痕

无排气不良、烧焦现象

检

外观面无明显流痕、冷料斑

外观面收缩程度符合限度要求

浇口位无明显收缩

查 观 浇口位无射纹、光泽不均

顶出平衡,取件顺利

符合设计,机械抽芯或液压抽芯

机械抽芯,滑块限位安全

液压抽芯,行程开关限位

无退芯、漏飞边现象

运动畅顺,无卡死、烧伤现象

行程足够,无拉伤现象

无漏油现象

位于上侧,与温控箱匹配

配置适合,温度正常

加热正常,无漏电现象

合格分值

完成度

尺寸 符合图纸及3D数据要求

肉厚 符合图纸要求

重量 符合图纸要求

2、 完成度计算方法:

总合格分值

完成度=

×%

总评价点数

3、 完成度级别: ① A级:完成度100%,试件检查OK,可验收移交; ② B级:完成度≥80%,要完善,不可验收; ③ C级:完成度<80%,要大部份完善,不可验收.

模具检验报告模板(一)2024

模具检验报告模板(一)引言:模具检验报告是检测模具产品质量的重要文档,通过对模具的各项指标进行检验和测试,以确保模具的性能和质量达到要求。

本文档将为您提供一份模具检验报告的模板,以便于您准确记录和评估模具的质量情况。

正文:一、模具外观检验1.1 检验模具的表面是否平整,无明显凹凸或划痕。

1.2 检查模具的涂层是否均匀,无脱落或剥离现象。

1.3 检测模具的外观是否存在异物或气泡。

二、模具尺寸检验2.1 使用测量工具对模具的各个尺寸进行精确测量,包括长度、宽度和高度等。

2.2 检查模具的尺寸是否符合设计要求,并记录与设计尺寸的差异。

2.3 检测模具的尺寸稳定性,包括测量重复性和尺寸变化等。

三、模具材料检验3.1 根据模具材料的规格和要求,对模具材料进行检验。

3.2 检测模具材料的化学成分,确保符合标准要求。

3.3 检验模具材料的硬度和韧性等力学性能。

四、模具组装及功能检验4.1 检查模具的组装工艺和结构,确保各部件之间的配合精度。

4.2 对模具的功能进行测试,包括模腔开合、模芯运动和注塑等。

4.3 检验模具在工作状态下的稳定性和可靠性,评估其使用寿命。

五、模具性能测试5.1 对模具的特殊性能进行测试,如耐磨性、耐腐蚀性和抗压性等。

5.2 检测模具的温度和湿度适应能力,确保模具在各种环境条件下的可靠性。

5.3 对模具的使用寿命进行估计和评估,以预测其使用周期。

总结:模具检验报告是评估模具质量的重要依据,通过对模具外观、尺寸、材料、组装和功能等方面的检测,可以全面了解和评价模具的性能和质量状况。

希望本文提供的模具检验报告模板能够为您提供参考,并在您的模具检验工作中发挥一定的指导作用。

模具验收报告

模具编号 研发部负责人

CET号

模具检查项目 1.是否有模具名称的标识方向标 识

2.吊环孔的数量及位置是否合理

3.动模定模是否有足够的冷却或 加温运水道 4.所有运水道有无漏水现象

5.所有运水道水嘴是否安装齐全

6.顶杆孔大小位置分布是否合理

7.根据模具结构是否安装有定位 圈

8.压板与运水空位是否合理

不合格 × 建议和判定意见可另附纸写明 批准:

9.回针进出是否平衡、有无拉伤 、回应效果是否良好 10.模具表面是否有锈迹、抛光或 纹面是否良好 注塑车间验证确认:产品材料Fra bibliotek产品颜色

模腔数

制模技师

模具验收项目

判定

产品检查项目

11.导柱导套是否有拉伤

12.进胶点、流道、位置大小是否 合理

13.排气效果是否良好

14.模具结构强度设计是否合理

15.斜顶进出是否平衡、回位效果 是否良好

16.滑块出入平衡效果是否良好、 回应效果是否良好

17.顶出顶退效果是否顺畅无异响

18.射嘴与唧咀弧面之间无溢胶、 断胶

19.产品有无毛刺、尺寸是否合理

20.产品出模是否顺畅、有无拉伤 情况 研发部验证确认:

判定

品控部验证确认: 生产部确认:

模具简图:

备注: 合格 √ 车间负责人:

可接受 △ 审核:

工装验收报告

验收不合格,需修复或改造

工装报废

附件: 样件检验报告

工装全尺寸检验报告

会签

4)工装与被制造件的配合精度满足要求

4.工装与工艺 的关系

5.工装与工艺 的关系

5)工装与被制造件装配后不妨碍设备或操作人员的作业

6)工装与被制造件的装卸不干涉,装卸方便 1)工装的定位基准及工艺尺寸与工艺要求相符 2)工装的测量基准及测量尺寸与工艺要求相符 3)工装的夹紧部位、夹紧方法满足工艺要求 4)使用工装的操作步骤、操作时间达到工艺要求 5)工装按规定的次数使用后,其可靠性、可维护性、生产 效率等满足生产、工艺及使用要求

工装验收报告

产品型号 零件图号 工装编号 使用部门 工序号 验收项目

产品名称 零件名称 工装名称 使用设备 工序名称 验收内容

结论

1:工装检查结 工装的外观检查、尺寸检测、性能试验和安全性检验是否

果确认

合格

2.工装与设备 的关系

1)工装能正确安装在工艺所规定型号的设备上 2)工装与设备的链接部位、结构尺寸、定位精度、装夹位 置符合设备的要求 3)工装在设备上的装卸、操作方便、安全可靠

4)工装与被纸草件装卡后的总重量及总体外观尺寸在设备 允许范围之内。设备(包括道具等附件)与工装及被制造 件之间不发生干涉现象 1)采用工装制造的产品样件应满足产品和工艺要求,合格 率符合规定

2)工装上的定位件位置与被制造件的定位位置要求相符

3.工装与被制 造件的关系

3)工装使用的夹紧方法、夹紧力使工装或被制造件夹紧后 产生的变形对被制造件的质量不产生影响

模具验收报告

2.脱模状况

□ OK □ NG 说明:

3.结构评估

□ OK □ NG

4.镶件总数量:

5.其它

□ OK □ NG

说明: 镶件备件: 说明:

MARK套 数:

审核人:

研发评估:

1.尺寸判定

□ OK □ NG

2.功能评估 3.组装状况 4.产品表面

□ OK □ NG □ OK □ NG □是 □否

说明: 说明: 说明: 说明:

审核人:

品保评估: 1.外观判定 2.尺寸判定 3.其它

□ OK □ NG □ OK □ NG

说明: 说明:

审核人:

成本会计会签: 备注: 综合评估: □ 模具合格

核准:

□ 模具 不合格

审核:

责任人:

责任人:

责任人:

生管会签:

附验模报告_________份

□ 模具限度接受

承办人:

XXX电子有限公司

模具验收单(模具验收报告)

模具名称:

资产编号:

供货商:

送货日期:

开发案号:

验模日期:

模具类型:

设计用料:

模具属性: □聚优资产 □供应商资产 □聚优+供应商共有资产

注:聚优资产,需要进行现场模具组立和注塑成型验收,其它则依据能正常交货作为验收。

生产成型与ቤተ መጻሕፍቲ ባይዱ具

评估:

1.生产状况

□ OK □ NG 说明:

模具验收总结范文3篇_验收报告_

模具验收总结范文3篇网格实验可以准确的反映材料在冷冲压成形中的应变状况,提示出成形中的危险区域,因此可以在冷冲压模具验收中发挥关键作用。

下文是小编为大家整理的模具验收总结范文,仅供参考。

模具验收总结范文一:工作目的:2、使参加模具验收人员熟悉了解GS-2项目的车身板金件及相互之间的搭接关系;3、使质量检验工程师逐渐了解和掌握品质检查要领及检具的使用方法;4、发现产品开发中的问题,保证项目顺利进行;5、使模具维修人员了解模具的结构、掌握模具维修方法;6、组织验收小组人员总结前期工作,争取在下阶段工作中做好再发防止工作;7、为今后东营基地量产准备资料提供技术依据。

1、保证GS-2如期完成模具预验收、整改、复检、模具细化、项目评审、模具接收工作;工作内容:1、按照项目组的验收计划目前已经完成了地板、侧围、前围、顶盖、五门、发动机室等内板件模具的预验收、复检。

侧围、翼子板、顶盖、后背门、左右前后门、机盖等外板模具的预验收。

编写《产品质量投诉联络兼对策报告书》300余份,编写《GS-2白车身和模具质量整改计划表》8份(天淇、天鹤、志诚、志鸿、全力、精英、内板厂、外板厂各一份)。

2、适时整理和清点钣金件的种类、数量,保证车辆车身的顺利焊接。

3、协助相关人员做好组织协调工作,保证验收顺利进行。

协助装焊车间整理整车钣金件一套,用于夹具的检验。

协助项目组进行检具验收。

4、检查板金件表面质量,尺寸、形状及安装孔位与数模是否一致。

并将实际结果反馈给项目组,为项目组提供问题判断和技术改进的依据。

5、通过跟踪装车过程,记录质量控制点,作为以后制件检验的重点检查项目,为以后量产时检验钣金件积累经验。

6、爆炸图中找出相关钣金件的CAD图跟踪装车过程,了解相关位置或孔位的作用,并为此进一步了解各个钣金件的功能。

7、核实模具与设备的匹配性、制件的下料尺寸、制件的冲压工艺等技术数据。

8、当天发现的问题在每天下午验收协调会上及时提出,以便于相关部门现场解决。

模具验收报告1

工程负责人: JH-QR-20/A1

深圳 制品有限公司

文件编号:

模具验收报告

模具编号 料号 试模次数 □新模 □修模 □设变 □其它( ) 试模日期 检验日期 模穴 开模厂商:

页次:

压铸机型 品名 图号 试模原因 项 检测规格 次 1 2 3 4 5 6 7 8

穴号:

规

试 SAMPLE1 模 样 SAMPLE2

格

品

量

SAMPLE3

测Hale Waihona Puke 量测平均 判定(备注) 一 式 三 份 工 程 / 压 铸 / 品 管 判 定

外

项目 外观面 毛边(分模线) 进料(排气点) 顶出痕 (脱模痕) 以上为工程填写 模具冷却水(含前后模料嘴)是否正常 顶针是否顺畅 模具有无编号 产品状况: 结果判定 压 铸 产品工程 品保 模具 业务负责人: 签 认 □是 □否 □是 料嘴出模托模是否顺畅 □有 编号:

观

记录

检

查

以下为压铸填写 □是 □否 □无 模具有无履历卡 编号: 判定 □有 □无 □否 □是 □否 流道是否顺畅

1模具验收报告

M12(含M12)以上的螺丝是否为进口螺丝(12.9级)。

顶出复位、抽插芯、取件

1

顶出时是否顺畅、无卡滞、无异响。

2

斜顶是否表面抛光,斜顶面低于型芯面0.1—0.15mm。

3

斜顶是否有导滑槽,材料为锡青铜,内置在后模模架内,用螺丝固定,定位销定位。

4

顶杆端面是否低于型芯面0-0.1mm。

5

滑动部件是否有油槽(顶杆除外),表面进行氮化处理,硬度HV700。(大型滑块按客户要求)。

11

模架上各模板是否有基准角符号,大写英文DATUM,字高5/16″,位置在离边10mm处,字迹清晰、美观、整齐、间距均匀。

12

各模板是否有零件编号,编号在基准角符号正下方离底面10mm处,要求同11号。

13

模具配件是否影响模具的吊装和存放,如安装时下方有外漏的油缸、水嘴、预复位机构等,应有支撑腿保护。

4

主浇口套是否用螺纹与集流板连接,底面平面接触密封,四周烧焊密封。

5

集流板与加热板或加热棒是否接触良好,加热板用螺丝或螺柱固定,表面贴合良好不闪缝,加热棒与集流板不大于0.05-0.1mm的配合间隙(h7/g6),便于更换、维修。

6

是否采用J型热电偶并与温控表对应。

7

集流板两头堵头处是否有存料死角,以免存料分解,堵头螺丝拧紧并烧焊、密封。

23

大型滑块(重量超过30KG)导向T形槽,是否用可拆卸的压板。

24

滑块用弹簧限位,若弹簧在里边,弹簧孔是否全出在后模上或滑块上;若弹簧在外边,弹簧固定螺丝是否两头带丝,以便滑块拆卸简单。

25

滑块的滑动距离是否大于抽芯距2-3mm,斜顶类似。

26

大滑块下面是否都有耐磨板(滑块宽度超过150mm),耐磨板材料T8A,淬火至HRC50-55,耐磨板比大面高出0.05-0.1mm,耐磨板应加油槽。