紧密纺牵伸上罗拉部件工艺研究-

国产FA506和FA507细纱机采用紧密纺技术的探讨

就关键部位对国产 F 5 6 F 0 A 0 、A5 7细纱 机进行改造 , 使之接近或

达到国外产 品的效果 , 这样既 能提高产 品质量又减 少 了设备 投 资, 是一种 比较行之 有效 的方法 。

1 紧密 纺机构 原 理及 国外成功机 型 简介

所谓紧密纺技 术是 在环锭细 纱机上 开发 的一种新 型装置 , 在细纱机牵伸装置前区增加 了一个纤维凝 聚 区, 消除前 罗拉 至

的纤维束 , 因此纺纱三角区基本上不存 在 , 以纺纱三角 区中的 所 纤维全部被凝 聚加捻成纱 , 且不存在 内外 纤维 张力的差异 , 并 从 而改进纱线 的强力 、 毛羽 、 伸长率等 纱线性 质 、 提高 细纱机工 并 作效率 。

( 特别是毛羽)纱 线强力和弹性 、 、 纺纱运行性能 ( 断头 ) 和游离 飞 花( 环境洁净度) 的影响 , 等 以提高成纱质量 。 比如绪森 E ie l 紧密纺环锭细纱机上增 加了辅助 的前 上罗 T 拉及开有槽缝的空心异形 吸风管 , 上面覆盖有 可 回转 运动带 细 孔 的皮圈 , 当纤维束经过牵 伸系统后 , 即到达集 束部 分 , 槽 立 带 缝吸管的负压气流经过 覆盖在异 形吸管带 孔的皮 圈 , 流使离 气 开前 罗拉钳 口的纤维受到集束控制 , 使纺纱三角 区减少 或消除 ,

几种紧密纺装置使用情况对比

( ) le型 紧密纺装 置采 用前 上 牵伸 胶 辊传 动 引 1 Ei t 导上胶辊 , 由于前上牵 伸胶 辊受 压后会 产生 形 变 , 力 压

越大 形 变也越大 , 因此 其转 速是 变化 的 , 过前上 牵 伸 通

导胶 辊短 得 多 。为 了保 持 引导胶 辊 与牵伸 前 罗拉 之间

的前 导速 比恒 定 , 艺 上 对 这 两 个胶 辊 的直 径 要 求 很 工

以上几种 常用 的紧密 纺装置 进行 了分 析对 比。

l 绪森倚丽 ( le 紧密 纺装置 Ei ) t

1 1 3罗拉式 紧密纺 装置 .

! 圭璺 篁塑 鲞: 塑 旦: 蔓璺

V 1 8 No8.2 1 0. . 3 00

S A G A E T ES I C H N H I X I C N E& T C N L G 上海纺织科技 l T L E EH OO Y

新型设 备与器材

l 4 9

几 种 紧密 纺 装 置 使 用 情 况 对 比

获得更佳 的经济效益 。

关键词 : 紧密纺装置 ; 结构 ;性能 ; 纺纱

中图 分 类 号 : S0 .1 T 14 3 文 献 标 识码 : B 文 章 编 号 : 0 1 04(0 0 0 -0 9 0 10 - 4 2 1 )8 04 —3 2

The u e c m pa io o e r lc m p ts n i g de i e s o rs n fs ve a o ac pi n n v c s GA0 Na

g i e tre o o e i t an b t c n my b n f . e i

Ke y wor s:c mp c p nn ng d v c d o a ts i i e i e; sr c u e; p ro ma e; s i n n tu t r e r nc f pn ig

EliTe型紧密纺实用生产技术

天 津 纺 织 科 技

E i 紧 密纺 实 用 生产技 术 l e T 型

高丽红

( 经纬纺机股份有限公上主要的紧密纺形式一一E1e ] 型紧密纺 ( T 三罗拉型紧密纺 )装置的要点,对紧密纺 生 产中遇到的常见问题进 行探讨 ,提 出紧密纺生产环境 、设备使用等生产技术 问题,并对解决 问题的方法进行 了详 细的说明,供使用者参考、借鉴。

否 ,是保证 须条能否得到充分 紧密 的关键 。导纱 喇叭 是控制 须条喂入点的零件 ,其定位必须利用 工具并根 据经验逐个进行仔细地调整。 321 ..普通紧密纺位置调整 在移纱动程 范周 内必须确保须条最大可能经过斜 槽。须条经过此斜槽的正确状态如图3 中上图,须条应

沿着斜槽右边 缘呈斜细条状。普纺 中导纱 喇叭的位 置

・ 5 ・ 3

放摇架压 力后再旋动调 整螺钉 ;其次注意最 后一次调 纱 ,两根独 立的粗纱通过牵伸系统的罗拉 ,进入配置有

整工作高度时在锁紧摇架螺钉前释放压的状态下要保证

总第16 9期

E ie 1 型紧密纺实用生产技术 T

小时,并具有 良好 的温湿度控制,这点对于机器的正常 1 .N m力矩紧固摇架的锁紧螺钉 ,紧固后必须重复检 5 . 2

运转 非 常必要 。

查摇架高度是否正确 ,需要的话必须修正达到要求,在 紧固摇架锁紧螺钉前必须要检查每一个摇架高度在运转

3紧密纺装 置的调试

过程中也会走动进而造成摇架压力的不一致 ,影响成纱

质量。在调整前后皮辊时 ,要注意查看Ei p 0 l o 由4 输出 T

在纺 纱 过程 中设备 是基 础 ,工 艺是 保 证 ,在 紧 密纺 大皮辊在异型管摩擦片 ( 白色 ) 的摩擦位置是否在摩擦

紧密纺使用关键技术

1。

紧密纺概述1。

1紧密纺技术优点把紧密纱的优点描述为只有一个“紧密”,并不全面。

根据用户的需要,可以“紧密",也可以不紧密,例如不需要太高强度的纱线,可以采用降低捻度来提高产量而取得经济效益(不管那一种类型的紧密纺机构都可以).只要工艺设计合理,紧密纱织物可以做得手感很好。

紧密纺主要技术优点可以概述为:对使用多年的细纱机进行局部改造还可以用于生产低捻紧密纺纱,有利吸收染料及整理助剂,从而改善织物外观及特性;毛纺后整理省去烧毛工序,采用较快进布速度,明显提高修理工工作效率,降低生产成本,但真正的高档次,还是要烧毛的,比如120英支以上紧密纺还是要烧毛的,但是烧毛的市场本身就比不烧毛纺纱要小得多;适合半精纺及化纤混纺织物,在半精纺色织纱有些纤维先染色后纺纱,经水洗漂后强力损失大,加上后道对毛羽棉结的高要求,利用紧密纺技术优势得到弥补,如再配以赛络纺纱,毛羽更少,最终降低织物起球、起毛;目前市场上较为热销的是60支以上的纱,利用紧密纺技术可有效减少长绒棉用量,达到降低成本的目的;应用紧密纺技术还可以广开思路,在机织产品中用普梳紧密纺或半精梳紧密纺来代替传统环锭纺半精梳纱或精梳纱,已证明是可行的。

1。

2紧密纺应用价值:从细纱程序来看,改造紧密纺装置后用工、机物料、耗能是有所增加的,但是在同等质量要求前提下在整个纺纱流程中所带来的配棉等级下降、梳棉(精梳)落棉降低、产品附加值增加的经济效益要远远大于细纱工序增加的成本,所以说当前改造紧密纺的投入产出比还是非常划算的。

1.3紧密纺纱的运用必须遵从的原则紧密纱的质量优势是众所周知的,但如果仅仅依赖紧密纺技术作为提升纺纱质量的捷径,而大量的相关工作没有配套跟上的话,反而会得不偿失。

因此,不同于普通环锭纺纱,紧密纺纱的运用必须遵从以下的原则:(1)合理配棉和工艺优化:一般情况下客户使用紧密纱,因其价格相对较高,均是用在质量要求较高的品种上,所以对纱线的质量要求也更为苛刻.常规的工艺思路设计难以满足要求,必须进行系统性考虑,从原料、工艺上不断优化,最大限度发挥紧密纺的优势。

浅谈紧密纺集聚罗拉制造的关键点

件采用 特殊 材 料, 特 殊处 理 , 用 寿命 长 , 经 使

运 行维 护 少 , 聚运 转性 能 稳 定 , 聚 效 果 集 集

好, 外观 简 洁 , 现 有 的 几 种 紧 密 纺 技 术 当 在

中 , 对效果 最好 , 相 但集聚 罗拉 的设计 比较复

平, 齿形 的一致 性 、 匀性 和 齿间 距误差 水平 均 都达到 了 国际 水平 。

d peig f es e lt b r US 2 0 / 0 0 8 A1 e n i 0 6 0 4 50 F b.2 。 3

2O 0 6.

[O Waaaa Esk o b, Iu n a 1 ] dhr, i e H r e k oHor , u i n

Kio h s i r , ia Ren o cn f e u sr t 。 y  ̄ iNihmu a Akr if r i g i r s b ta c b

制 造的 角度 来论述 精 密制造 集 聚 罗拉 的 关键 所 在, 为进 一 步改善 工 艺作 出有 益探 索。

关键词 : 紧密纺

集聚 罗拉紧密 纺系统作 为紧 密纺 系列 当 中各方 面性 能较 好 的 一种 , 已得 到 了 业 内 的

广泛认 同 , 种紧密 纺系统 成纱 的毛 羽少 、 此 强

聚 罗拉( 图一 ) 如 的制 造 关 键 有 以 下几 方 面 , 集聚 罗拉齿 的 齿 的大 小 表 面 光 滑程 度 、 聚 罗 集

力 高, 而且 实用性好 , 能彻底 解决 加捻 三角 区

问题 , 成 纱质 量得 到 了根 本 的提 高 。但 由 使

1 0

纺 机设 备

山由访 1 嚏■摹 21. 01 2

浅 谈 紧密 纺集 聚 罗拉 制造 的关 键 点

罗拉的加工工艺

一、罗拉零件总体分析罗拉是纺织机械中起喂给、牵伸、输出等作用的圆柱形回转零件,是英语词 “roller”的音译,有辊和轴的含义。

广泛用于牵伸、梳理、输送等机构。

按所 起的作用分为牵伸罗拉、喂给罗拉、紧压罗拉、工作罗拉等。

牵伸罗拉是纺纱机 牵伸机构的主要零件, 由上罗拉和下罗拉成对组成罗拉拑口, 握持纱条进行牵伸。

罗拉的质量影响输出纱条的均匀度。

在不加说明时,通常提到的罗拉即指牵伸下 罗拉,它是外圆有沟槽、滚花、或光滑表面的钢制细长轴,常沿纺纱机的全长将 若干根单节联接成整列,由传动机构积极传动.罗拉的主要技术特征是:①直径应与所纺纤维的长度、上罗拉加压、罗拉的 轴承距相适应,有足够的抗弯和抗扭刚度。

②具有正确的沟槽齿形和符合规定的 表面光洁度,能有效握持纤维又不致损伤或钩住纤维。

③具有较高的制造精度, 有互换性,以保证纺纱质量,减少因罗拉偏心,弯曲等机械因素造成纱条不匀。

④表面耐磨而中心坚韧,常用20号钢渗碳淬硬或45号钢淬硬,也有用铬钼钢制 造的,有时还要进行耐腐蚀、防锈等表面处理。

纺纱机械上所用的上罗拉,大多是表面包覆弹性物的,俗称皮辊。

也有表面 光滑的,称铁辊或轻质辊,个别机器也采用沟槽罗拉。

皮辊的表面包覆丁腈橡胶 的称为丁腈皮辊。

上罗拉通常都由下罗拉摩擦传动,少数也有用齿轮传动的。

喂 入牵伸机构的纱条具有一定的厚度,为了能均匀地握持纤维,又不损伤纤维,上 罗拉需包覆富有弹性的材料。

这种弹性包覆物统称为皮壳(或胶管)。

皮壳在压 力的作用下产生压缩性变形,使皮辊与罗拉的实际握持拑口不是一条线,而是一 个面,形成控制纤维运动的摩擦力场。

皮辊由皮辊芯、皮辊铁(钢)壳,轴承和皮壳组成。

棉纺并条机等设备上用 的皮辊,用胶管套在皮辊芯上,也有的将丁腈橡胶直接浇注在皮辊芯上, 支承在两 端轴承处。

棉、毛等纺纱机上用的皮辊每两锭成一套,皮壳套在两边的皮辊铁壳 上,支承在皮辊芯的中间。

为增强铁壳与皮壳之间的结合力,铁壳表面有沟槽。

一种新型细纱上罗拉的设计

南通纺 织职 业技术 学 院学报 ( 合版 ) 综

J un lo n o gTetl c t n lT c n lg l g o ra fNa tn xi Vo ai a e h ooy Col e e o e

V0 .2. 11 No. 1 M a . 1 r2 0 2

胶 圈的使 用寿命 . 细纱胶 辊一 般在使 用 4 6个月 左右需 要 回磨一 次 , 辊 的寿 命一般 在 4 5个 周期 . - 胶 ~ 根据

细纱胶 辊 自身 的性 能 及设备 设计 的要求 , 细纱 横动装 置 的导纱 动程 一般控 制在 8 mm左右 为最 佳.

当细 纱机 横 动装 置 左右 移 动 的范 围过 小或 者 固定 时 , 纱 条经 喇 叭 口进入 牵 伸 区 , 粗 因左 右移 动 距 离

小或 者无 移动 , 成粗 纱条 在牵 伸过 程 中始终 走一 条很 窄 的通道 , 胶辊 上形 成一 条 圆周 线轨迹 , 致粗 造 在 导 纱 条 中纤维 在胶 辊 同一个 点上 产 生连 续摩 擦 , 而连 续 的摩 擦使 胶 辊没 有 弹性 变 形恢 复 的 时 间 , 用 一个 使 月 左右 就 会 在胶 辊 中问磨 出一 条 沟槽 , 出现 胶 辊 中 凹现 象 , 重 影 响纺 纱 质 量 , 易 导 致胶 辊 的使 用 周 严 且 期 、 用寿 命缩 短 , 辊 的维 修工 作量 和物料 消耗 上升 . 使 胶 近年 来 , 由于纺 纱 技术 的发 展 , 新技 术 、 品种 不 断 涌现 , 分纱 线新 产 品在 细 纱纺 纱 过程 中要 求不 新 部 使 用横 动装 置或 者使 用 横 动范 围很 小 的横 动装 置 , 紧密 纺纱 、 芯纺 纱 等 . 如 包 目前 , 产此 类 产 品 的细 纱 生 机 大多 采用 无横 动装 置 的配置 , 致细 纱胶辊在较 短时 间内产生 凹槽而 影响产 品质量.为了保证 产 品质 量 导 稳定 , 需要对使 用一个 月左右的胶辊进 行 回磨 维护一次 , 缩短 了细 纱胶辊 的使用周期 和寿命l 就 因此 l 1 . 细纱 上 罗拉 结 构见 图 1 图 l中 。 上 罗拉 轴承 长 度 , 为胶 辊工 作 面长 度 , 为 两端 胶辊 中心距 , , 为 为胶 辊纺 纱 摩擦 区 域宽 度 ( 纱通道 宽 度 ) 纺 .目前 , 纺 用环 锭 细纱 机 广泛 使用 的胶 辊 的工 作 面长 度 一 棉 般 为 2 m 即 值 )横 动 装置 的动 程一 般 在 8 m, 8 m( , m 而粗 纱 在牵 伸 区 域 内纺 纱 通道 宽 度不 足 8 m( m 即 值 ) 纺 纱 通道 位 于胶辊 的中间 位置 , 占胶辊 工作 面 长度 的 1 3 即 L . 仅 /(

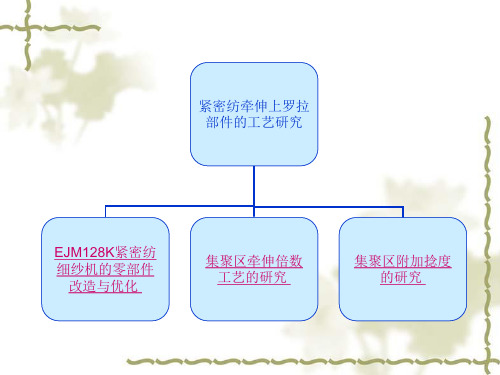

紧密纺牵伸上罗拉部件的工艺研究

162.6

115.8 83.53

0

20

40

60

80

100

120

140

160

180

200

700

600

518.3 518.6 521.6 544.6 575.2 570.2 569 568.8

502

500

400

300

200

183.7124.3 184.4127.5 187.6129.9 192.3143.2 195.8148.6 207.1 154 199.3 134 198.3 133.9

14.4 14

14.1 14.15 1.03

14.2

13.86

13.9

1.04

14

13.65 13.7

1.05

1.06

13.8

1.07

13.6

1.08

1.09

13.4

1.1

13.2

网格圈

80S成纱条干测试结果

结论:

在自行改造后的EJM128K-SM细纱机上的集聚区选用 较小的牵伸倍数较好,能够使得纤维在产生较好集聚效 果的同时,伸直平行度有所提高,减少毛羽产生,增加 了纱线的断裂强力并且获得了稳定的条干均匀度指标。 过大的牵伸倍数使得纤维的伸直平行度加强,却使集聚 和加捻的作用减弱,纤维毛羽没有被很好的卷入纱体当 中,造成了毛羽的大幅度增加。减小集聚区牵伸倍数时, 可加强对纤维的聚合作用,降低牵伸区纤维的扩散程度, 并可提高纱线紧密度,有利于减少成纱毛羽。故在自行 改造后的EJM128K-SM细纱机上的集聚区选用较小的牵伸 倍数较好,能够使得纤维在产生较好集聚效果的同时, 伸直平行度有所提高,减少毛羽产生,增加了纱线的断 裂强力并且获得了稳定的条干均匀度指标。

DTM149型紧密纺细纱机集聚原理和使用事项

·332·

紧密纺细纱机时应注意以下事项: (1)合理配棉并优化工艺。 因紧密纺纱线价格相对较高,一般都用在质

量及档次较高的品种上,所以对纱线质量要求非 常高。常规的工艺思路往往难以满足要求,因此, 必须进行系统性考虑,在原料及工艺上不断优化, 最大限度地发挥紧密纺的优势。

网格圈形式的输出,上胶辊表面转动线速度 略大于前罗拉输出线速度(张力比例为1:1. 0429),使得须条在凝聚过程中产生一定的张力, 将弯曲的纤维拉直,有利于纤维凝聚,且在凝聚过 程中,须条在倾斜方向的气流作用下绕其轴向作 一定角度的回转,凝聚效果得到进一步的提高。

DTMl49型紧密纺细纱机装置将传统的细纱 机牵伸装置前罗拉钳口输出的纤维须条通过负压 吸附使纤维凝聚在一条线上,消除了纺纱加捻三 角区,提高了纱线条干质量和成纱强力,减少了毛 羽,该装置安装较为方便。

DTMl49型紧密纺细纱机是在前罗拉出口处 加装了一组合件,由输出上胶辊、柔性材料制成的 输入网圈(4500孔/锄2左右)和异型截面负压吸 管组成。异型吸管与负压源直接相联,吸管上的 每个纺纱位置上开一个与输入方向有一定角度的 负压凝聚狭槽,狭槽长度与须条和输送网圈的接 触长度相适应,狭槽末端和输出上胶辊与异型管 组成的输出钳口非常接近,以近可能延长集聚管 的长度,输送网格圈套在吸附外面,由输出上胶圈 传导,输出上胶圈通过齿形带轮和齿形带由前上 胶辊传动,输出上胶辊的加压由摇架作用在前胶 辊加压延伸而来,须条离开前罗拉钳口受负压作 用,补吸附在输送网圈对应斜向狭槽的位置上,在 集聚区内。纤维被斜向的气流凝聚,顺着狭槽的偏 斜角度输送至输送钳口。

·应对上罗拉皮壳进行逐个 检查。

如发现张力皮壳有绕粗纱、绕回丝现象应及 时进行清理;如发现引起打顿现象,应找维修工进 行及时处理,以保证纱线质量整体一致。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前胶辊直径:29.7mm

前胶辊直径:31mm

引纱胶辊直径:40.74mm 引纱胶辊直径:42mm

集聚区牵伸倍数:1.05 集聚区牵伸倍数:1.06

前胶辊硬度:65

前胶辊硬度:65

引纱胶辊硬度:75

引纱胶辊硬度:75

注:上述间隙是指其与罗拉盒之间的空隙宽度

长度:66.2mm 宽度:92.2mm 前胶辊间隙:4.5mm 引纱胶辊间隙:4.5mm 罗拉盒宽度:44mm 前胶辊直径:30.1mm 引纱胶辊直径:31.7mm 集聚区牵伸倍数:1.053 前胶辊硬度:65 引纱胶辊硬度:75

紧密纺牵伸上罗拉 部件的工艺研究

2019年3月17日

紧密纺牵伸上罗拉 部件的工艺研究

EJM128K紧密纺 细纱机的零部件

改造与优化

集聚区牵伸倍数 工艺的研究

集聚区附加捻度 的研究

1.EJM128K细纱机的紧密纺改造 2.摇架性能对纱线性能的影响 3.装置图 4.零部件的尺寸图 5.罗拉盒的尺寸图 6.纺纱对比实验 7.总结紧密纺摇架的性能要求

断裂强力( cN)

321

350

302.4 256.3

289 275.5 276.2 267.7 245.3

1.03

300

1.04

250

1.05

1.06

200

1.07

150

1.08

1.09

100

1.1

50

0

40S纱线断裂强力对比直方图

断裂强力( cN)

207.1

210

198.3 199.3

205

195.8 192.3

11.5

11

10.5 原罗拉盒

改造罗拉盒

新罗拉盒

YJ2-142C 摇架

改造摇架

SKF 摇架

三种摇架和三种罗拉盒的条干均匀度指标综合效果图

紧密纺用的摇架与普通环锭纱摇架不单 是前爪压力分配的问题,而在于:

1.准确性:指前、中、后和集聚胶辊加压 的压力要准确,压力差的公差要小,摇架握 持的上罗拉对下罗拉平行度要求高。摇架压 臂本体对下罗拉垂直度有一定的要求

数,V1须条出前罗拉的速度 又 E = dcompact×Zcompact / dfront×Zfront 网辊格的其圈直中加径:压,dc皮Zofmr辊opnatc的-t 前-轴网罗承格拉齿圈加轮加压齿压皮数皮辊,辊的d的轴fro直n承t 径-前齿,罗轮Z拉齿com加数pa压ct 皮故:根据上述的公式可得出:

改造摇架的零件图 改造摇架零件的俯视图

三种罗拉盒的外观尺寸图

改造罗拉盒

原罗拉盒

新罗拉盒

长度:74.4mm

长度:72.5mm

宽度:98.6mm

宽度:90.5mm

前胶辊间隙:4.6mm

前胶辊间隙:2mm

引纱胶辊间隙:7.9mm

引纱胶辊间隙:2mm

罗拉盒宽度:41.5mm

罗拉盒宽度:46.4mm

11.7

1.1

11.6

网格圈

40S成纱条干测试结果

CV%

13.73

13.65 13.8

13.7

13.52

13.6313.65 13.53

1.03 1.04

13.6

13.3613.39

1.05

13.5

1.06

13.4

1.07

1.08

13.3

1.09

13.2

1.1

13.1

网格圈

60S成纱条干测试结果

CV%

200

187.6

195

184.4 183.7

190

185

180

175

170

1.03 1.04 1.05 1.06 1.07 1.08 1.09 1.1

60S纱线断裂强力对比直方图

断裂强力( cN)

179.1

177.6

180

175.4

176.1 175.4

1.03

178

176

171.7

174

1.04

1521.916.1

100

0 环锭纺 1.03 1.04 1.05 1.06 1.07 1.08 1.09 1.1

30s

60s

100s

30S, 60S, 100S集聚区牵伸倍数对应强力的分布趋势图

环锭纱线和集聚纱线的强力与捻度的比较

纱线种类 细纱机捻 断裂强力 纱线最终 度(捻/m) (cN) 捻度(捻/m)

5.4

7

4.8

6

3.2 3.3 3.6 4

1.03 1.04 1.05

5

1.06

4

1.07

3

1.08

2

1.09

1

1.1

0

60S有害毛羽直方图

有害毛羽个数(个 /10m)

6

4.4 3.8

5

2.9 3.1 3.1 3.4

1.03 1.04 1.05

4

1.06

3

1.07

1.08

2

1.09

1

1.1

0

80S有害毛羽直方图

E = 1/ Cosα= dcompact×Zcompact / dfront× Zfront (1)

有害毛羽个数(个 /10m )

7.2

6.3

1.03

8

7

4.2 4.5

6

3.3 3.4

5

1.04 1.05 1.06

4

1.07

3

1.08

2

1.09

1

1.1

0

40S有害毛羽直方图

有害毛羽个数(个 /10m)

结论:

关键因素:负压值和牵伸倍数的选择 强力提高:纱线结构改善和附加捻度的产生使其强

力有较大的提高。通过估算分析:29.2tex的棉集聚 纱线的70%的强力提高是由纱线结构的改善作出的 贡献。在保证纱线与传统环锭纱线强力基本下,可增大纱线的输出速度,从而提高细纱机的产 量,增加经济效益。

12 10

8 6

4

2

0

原罗拉盒

改造罗拉盒

新罗拉盒

YJ2-142C 摇架

改造摇架

SKF 摇架

三种摇架和三种罗拉盒的毛羽指标综合效果图

390

380

370

360

350

340

330 原罗拉盒

改造罗拉盒

新罗拉盒

YJ2-142C 摇架

改造摇架

SKF 摇架

三种摇架和三种罗拉盒的强力指标综合效果图

13

12.5

12

谢谢!

2.稳定性:指平行度和压力要稳定可靠, 十年以上使用下来不会变化

3.一致性:大批摇架的性能保持同等的水 平

二.紧密纺集聚区牵伸倍数的研究

集聚区须条运动的速度合成简图

论:我们假设Va=V1,通过上图我们可以得出以下的结 Va = V1, Ve = V1/Cosα,Vr = Va/tanα , E=Ve/V1 其中:α是异形吸管上斜槽角度,E是集聚区牵伸倍

14.25

14.4 14

14.1 14.15 1.03

14.2

13.86

13.9

1.04

14

13.65 13.7

1.05

1.06

13.8

1.07

13.6

1.08

1.09

13.4

1.1

13.2

网格圈

80S成纱条干测试结果

结论:

在自行改造后的EJM128K-SM细纱机上的集聚区选用 较小的牵伸倍数较好,能够使得纤维在产生较好集聚效 果的同时,伸直平行度有所提高,减少毛羽产生,增加 了纱线的断裂强力并且获得了稳定的条干均匀度指标。 过大的牵伸倍数使得纤维的伸直平行度加强,却使集聚 和加捻的作用减弱,纤维毛羽没有被很好的卷入纱体当 中,造成了毛羽的大幅度增加。减小集聚区牵伸倍数时, 可加强对纤维的聚合作用,降低牵伸区纤维的扩散程度, 并可提高纱线紧密度,有利于减少成纱毛羽。故在自行 改造后的EJM128K-SM细纱机上的集聚区选用较小的牵伸 倍数较好,能够使得纤维在产生较好集聚效果的同时, 伸直平行度有所提高,减少毛羽产生,增加了纱线的断 裂强力并且获得了稳定的条干均匀度指标。

90.02 61.41

187 184.1

178.1 181.4

162.6

2500Pa

3000Pa

3500Pa

20s

40s

100s

4000Pa

20S,40S, 100S负压数据对应分布趋势图

700

657.1 638.1 635.4 643.9 572.3

600

500

400

306.6

306.7

305.5

传统环锭 654.9 纱线

572.3

614.1

集聚纱线 654.9

638.1

690.2

相同捻度水平的集聚纱与环锭纱的强力比较

纱线种类 细纱机捻 度(捻/m)

传统环锭纱 线

集聚纱线

654.9 573.7

断裂强力 (cN)

572.3

纱线最终 捻度(捻

/m)

614.1

618.3

600.4

假设在600.4-614.1(捻/m)的捻度范 围内,平均每增加一个捻度,对于支数 相同的棉纱的强力作用接近相等;假设 纱线结构的改善对强力提高的贡献在此 试验范围内亦保持不变;则:

1一前罗拉;2一前胶辊;3一吸风组件;4一阻捻胶辊; 5一传动件;6一撑杆;7一网格圈

三种摇架的爪头侧面和正面图

改造摇架抓头图

YJ2-142C摇架抓头侧图 SKF摇架抓头侧图