QC七大手法图例

QC七大手法及其他常用图表介绍

出口星状轮 导入异常

停机电眼感应

停方式机不佳电眼感 电眼应无法方侦测式不佳

夹瓶器夹夹头材瓶器夹头材

质选用不当 质选用不当

夹瓶器夹头软防

蚀性不佳

定位方式无 标准

星状轮定位 位置不佳

制瓶班不良 品流入

瓶子成型 不良

管制 不当

固定力不足

未锁紧

设计不良

护栏固定夹 松脱

星状轮卡死 无运转

设计不佳

黄油嘴位置 不当

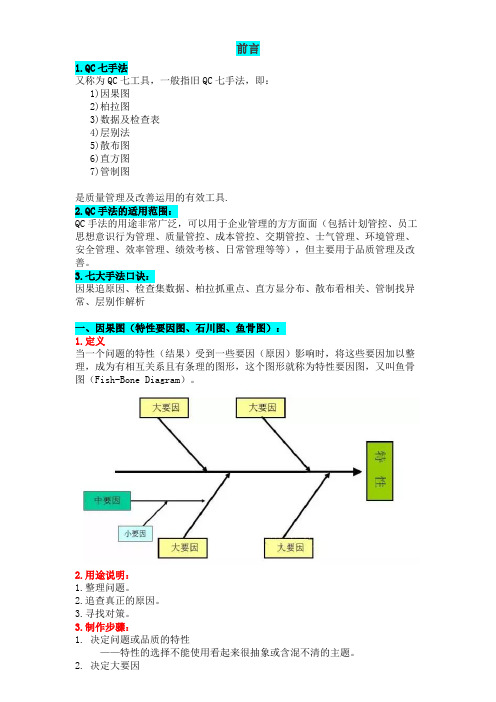

步骤三:决定中小要因。

制造

人员 金额

生产条件不好

没有生产 计划配合

订单掌握不 正确

利润低

为 何

没有式样

没有交货意识 运输成本高

延

单方面决定

迟

库存安全 量低

方法不明确 交货期短

没有交货 计划

交 货

存放位置

不足

数量少

物品

交货

步骤四:决定影响问题点的主要原因。

制造

人员 金额

为

生产条件不 好

没有生 产计划

脑力激荡法原则

(一)严禁批评他人构想和意见 (二)意见越多越好 (三)欢迎自由奔放的构想 (四)顺着他人的创意或意见发

展自己的创意(搭便车)

为 什 么 延 迟 交 货

步骤一:决定问题的质量特性。

环 境 作业方法 材 料

特 性

机械

作业人员

步骤二:决定大要因。

环 境 作业方法 材 料

特 性

机 械 作业人员

决定大要因

用四M一E来分类。 Man(作业人员)、Machine(机器)、 Material(材料)、Method(作业方式)等 四类,在再加上Environment(环境)。

QC七大手法(分层法、控制图、调查表)

2月

3月

4月

5月

合计

25

32

22

29

35

143

30

38

28

25

42

163

525

564

498

589

634

2810

43

37

40

46

53

219

21

19

26

23

30

119

17

20

18

16

21

92

661

710

632

728

815

3546

18.64%

20.02%

17.82%

20.53%

22.98%

12

15

22

18

625

632

598

586

613

3054

34

28

29

32

30

153

25

27

31

29

28

140

24

23

22

24

20

113

784

783

743

742

761

3813

20.56%

20.54%

19.49%

19.46%

19.96%

22

18

20

16

19

95

32

31

27

28

26

144

430

421

489

456

367

2163

QC七大手法培训

• QC七大手法:

• 1.柏拉图 • 2.鱼骨图 • 3.检查表 • 4.分层法 • 5.控制图 • 6.散布图 • 7.直方图

QC七大手法__直方图

22

20

18 n=100 16 x=80.16(m)

规格 下限

14 s=1

12

10 8

6

4

2 0

制品名: 工程名: 期作成间月:日: 作成者:

规格 上限

8

(二)直方图的作法(续)

(9)计算平均值与标准值 ▪作计算表

组数 组界 组中值 次数 u

uf u2 f

1)确定U栏 U=(各组中点-次数较多的一组的中点)/组距 2)求出uf合计 3)求出u2f的合计 4)计算平均值X X =X0 + (∑ uf / ∑ f) *C X0 =中位数( u=0) 5)计算标准差S S=C*∫ [∑ u2f- (∑ uf ) 2/ n ]/ ∑f-1

例:1 u2f=(-5)*(-10)=50

.

.

.

.

∑ u2f=50+48+…..+25=404

25Leabharlann 直方图4)计算平均值X X =X0 + (∑ uf / ∑ f) *C X0 =中位数( u=0) 例: X =80.2+(-8/100)*0.5

=80.16 5)计算标准差S 例:S=C*∫ [∑ u2f- (∑ uf ) 2/ n ]/ ∑f-1

3

11 82.45~82.95 82.7

1

22

直方图

(8)制做直方图

以各组之次数为高,各组之组距为底,在每一组上画成 一矩形,标出规格的上下限,数据数,平均值,标准差, 制品名,工程名,期间,作成日期,作成者后,则完成 直方图。

22

20

18 n=100 16 x=80.16(m) 14 s=1

规格 下限

1.了解分布 2.了解制程能力 3.与规格比较 4.批品质情况监测

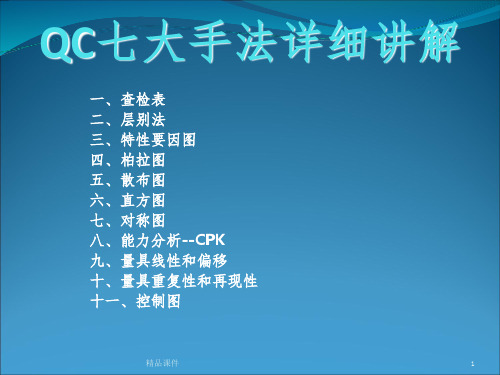

QC七大手法详细讲解ppt课件

一、查检表 二、层别法 三、特性要因图 四、柏拉图 五、散布图 六、直方图 七、对称图 八、能力分析--CPK 九、量具线性和偏移 十、量具重复性和再现性 十一、控制图

精品课件

1

查检表

定义 :

为了便于收集数据,使用简单记录表填记并予统计整 理,以作进一步分析或作为核对、检查之用而设计的一 种表格或图表.

精品课件

21

实例数据:

Байду номын сангаас

10.05 9.98 10.05

10 9.99

10 10.01 9.96 10.01 9.96

10.05 9.98 10.05

10 9.99

10 10.01 9.96 10.01 9.96

10.05 9.98 10.05

10 9.99

10 10.01 9.96 10.01 9.96

则可采用与此特性有关系存在的另一个或两个测试成 本较低或测试容易之特性,以降低检验成本。 5、以利在以后的品质管制中,若同一制品之二特性间 有密切关系时,则可舍去其中一个管制图,以降低预 防成本。 6、两组数据间若呈直线变化,可依散布图求出直线方 程式,以为订定标准之用。

精品课件

16

散布图的判读:

A NO.1

B NO.2

A NO.1

B NO.2

日期 不良项目 尺寸 外观 材料 其它 尺寸 外观 材料 其它 尺寸 外观 材料 其它 尺寸 外观 材料 其它

精品课件

3

2.点检用查检表:

主要功用是为要确认作业实施、机械设备的实施 情形,或为预防发生不良或事故,确保安全时使用.这 种点检表可以防止遗漏或疏忽造成缺失的产生. 把非作不可、非检查不可的工作或项目,按点检顺 序列出,逐一点检并记录之.

QC七大手法图解

新QC七大手法图解1972年,日本科技联盟的纳谷嘉信教授,在全面质量管理建立体系的手法上,又研究和归纳了一套品质管理手法。

这个手法也有7项,有别于原有的「QC七大手法」,被称为「QC 新七大手法」。

这套手法可以快速的从一片混沌复杂的状态中理出问题的头绪,并直接切入问题的核心,规划出许多的解决方案,尔后再从各种可能的解决方案中筛选出最具经济效益的优先方案。

与原先的「QC七大手法」注重数据的收集相比,更加注重从问题提出到有效解决的思维的整理过程。

QC新7种手法分类λ亲和图法(Affinity Diagram)λ关联图法(Interrelationship Digraph)λ系统图法(Tree Diagram)λ矩阵图法(Matrix Diagram)λ PDPC法(Process Decision Program Chart)λ箭线图解法(Activity Network Diagram)λ矩阵数据分析法(Factor Analysis)一、亲和图法1. 什么是亲和图法?亲和图法又叫KJ法,是日本学者川喜田二郎(KAWAKITASIRO)研究开发并加以推广的一种质量管理方法,所谓KJ法,就是针对某一问题,充分收集各种经验、知识、想法和意见等语言、文字资料,通过A型图解进行汇总,并按其相互亲和性归纳整理这些资料,使问题明确起来,求得统一认识和协调工作,以利于问题解决的一种方法。

2。

亲和图法的使用步骤亲和图法实际上基于头脑风暴法,例如软件开发前期寻找风险、发现现阶段的问题、对于未知问题发挥团队能力寻找解决方案,开发结束后的总结回顾都是需要组员共同参与,群策群力,互相激荡来完成的。

具体的做法如下λ在会议前告知需要讨论的议题,给每位以准备的时间。

λ在会议上可以让每个人提出自己的想法,用卡片将写出的想法记录,并贴在白板上。

λ每个人轮流贴卡片,并解释自己的想法。

这时要延缓判断,鼓励不同的想法,如果组员在看到别人的思路提出新的想法,更是要大力提倡。

QC七大手法

人

人 少

素 质 差

方 法

更 小 原 因 中 原 因

小 原 因

大 原 因

结 果

设 备

材 料

环 境

原稿 卷曲度

稿纸质量 强度

药液

颜色深浅

保管时间

清晰度

新旧程度

书写整齐

污染

房间不洁

手不洁 放纸方式

保管时间

感光度 干燥时间

保管方法

使用人员

液量

精神不集中

操作速度

干净度 灯泡亮度 纸质量 使用时间

复印不 清楚

的相互关系。

散布图是研究两个变量之间是否存 在着相关关系的统计工具

某体育运动俱乐 部,为了研究运动 员的身高与体重之 间是否存在某种关 系,将所有运动员 的身高和体重的测 量数据,作散布图 进行分析。

身高和体重呈正相关

越高的人越重

温度与产量之间的数据表

序号 温度x(OC) 产量y(kg) 序号 温度x(OC) 产量y(kg)

• 在某产品装配过程中,经常发现齿轮 箱盖漏油的现象,为解决该问题,对 该工艺进行了现场调查,收集数据 n=50;漏油数f=19;试用分层法找 出影响产品质量的原因。

分析:

1 、造成漏油的原因有两个 (1)齿轮箱密封垫是由甲、乙两厂分别供给的 (2)涂粘结剂的工人A、B、C操作方法不同 2 、分别对操作者和齿轮箱垫供货单位分层,得 到如下结果:

操作者分层表

工人 A B C

合计

漏油 6 3 10 19

不漏油 13 9 9 31

漏油率(%) 32 25 53 38

齿轮箱垫供货单位分层表

供货厂 甲 乙

合计

漏油 11 8 19

不漏油 14 17 31

QC7大手法(完整版)

200.00% 200.00%

554 263 387

品质部 2011-11-08

200.00%

根据不良项目分层,结果如下:

现象描述 保护胶不良 信息面黑点 裂片 信息面划伤

暗纹/水纹/云纹

边缘碰伤 粘片,粘胶 拉丝 合计

数量 7193 878 713 240 236 182 159 31 9632

数量 2485 2257 2240 1648 1062 9632

品质部 2011-11-08

2.柏拉图

品质部 2011-11-08

定义

根据所搜集之数据,按不良原因、不良状况、不良发 生位置等不同区分标准,以寻求占最大比率之原因,状况 或位置的一种图形。 1897年,意大利学者柏拉图分析社会经济结构,发现绝 大多数财富掌握在极少数人手里,称为“柏拉法则”。 美国质量专家朱兰博士将其应用到品管上,创出了 “Vital Few, Trivial Many”(重要的少数,琐细的多数)的 名词,称为“柏拉图原理”。

品质部 2011-11-08

品管七大手法所体现的精神

◆用事实与数据说话。 ◆全面预防。 ◆全因素、全过程的控制。 ◆依据PDCA循环突破状予以改善。 ◆层层分解、重点管理。

品质部 2011-11-08

1.层别法

品质部 2011-11-08

定义

针对部门别,人别,工作方法别,设备,地点等所收 集的数据,按照它们共同的特征加以分类统计的一种分析 方法,即为了区别各种不同的原因对结果的影响,而以个 别原因为主,分别统计分析的一种方法。

素的主要类别:数据和信息系统、人员、机器设备、材料、方法、度 量和环境等;

3)

4)

开始画图,把“结果”画在右边的矩形框中,然后把各类主要原

QC七大手法 图例

QC七大手法---层别法

分层的原则及方法 1.分层的原则

分层的原则是使同一层内的数据波动幅度尽可能小,而层与层之间的差别尽可 能大, 通常按操作者、机器设备、材料、工艺方法、测量手段、环境条件和时间等对数据 进行分层。 2.分层的方法

常见的记录表用调查表有:不合格品项目调查表、缺陷位置调查表、质量分析 调查表等。

QC七大手法---调查表法

调查表的制作方法 1.点检用调查表制作方法 (1)列出每一个需要调查的项目; (2)非调查不可的项目是什么?如:非执行不可的作业、非检查不可的事项等; (3)有顺序要求时,应注明序列号,依序列排列; (4)如可能,尽可能将机器别、机种别、人员、工序别等加以层别,利于分析; (5)检查一下,如有不符合要求的地方,要改善后才可作为正式表格应用。 2、数据收集和调查异常原因用调查表制作方法 (1)决定希望把握的项目及所要收集的数据,在执行此步骤时,应该由相关人员过去累积 的经验及知识来决定,最佳的方法是召集部门内所有人共同参与,集思广益以免遭遗漏某 些重要项目; (2)决定调查表的格式。; (3)决定记录的方式,具体有以下几种方式:

3 4 1 18 9% 1

1 1

1

4 2% 2

1

4

8 4%

25/5 3 3 3 1 2 1 1 14 7%

1

1

1 1 4 2% 1 1 2 2

3 1 10 5%

26/5 6 2 3 2 3 4 1 22

11% 3 2 2

QC七手法(含对策表)

1.1.柏拉图收集数据的期间和对象必须一样 1.2.对季节性的变化应列入考虑 1.3.对于对策以外的要因也必须加以注意,避

免在解决主要原因时影响了其它要因的突 然增加

练习三

练习三

试根据模检统计之检核表画出柏拉图。

重要的因素不要遗漏,不重要的因素不要绘制

为什么有 人会摔倒?

原因 现象

例一:有人经过餐厅 时摔倒,主管立即赶 到现场,发现地上有 油请問这属于什么?

重要的因素不要遗漏,不重要的因素不要绘制

二.特性要因圖使用绘制思路

大骨展开法 小骨扩张法-KJ法

大骨展开法

大骨展开法: 1〕把所有认为对特性有影响的要因分成4-6个

柏拉图

何谓柏拉图 ?

柏拉图通常用来区分造成品质问题之少数重要(vital few)原因,及多数不重要(trivial many)之原因。在品 质改善活动中,着重于问题之主要原因上,则通常在 短期內可得较显著之改进。

柏拉图

来源

意大利学者Vilfredo Pateto 1897年提出

[少局部的人(20%)占有大局部的财富(80%)]

旧QC七大手法

旧QC七大手法: •检查表——收集、整理资料; •排列图——确定主导因素; •散布图——展示变量之间的线性关系; •因果图——寻找引发结果的原因; •分层法——从不同角度层面发现问题; •直方图——展示过程的分布情况; •控制图——识别波动的来源;

检查表

目的

日常管理 品质管制工程的点检、作业前的点检、设备

3. 确立对数据资料的分析方法,所采用的统计工具。

4. 绘制检核表。 5. 评审与试用。

QC七大手法(新旧对比)

品管七大手法百科名片又称新旧QC七大工具(手法),都是由日本总结出来的。

日本人在提出旧七种工具推行并获得成功之后,1979年又提出新七种工具。

旧QC七大手法偏重于统计分析,针对问题发生后的改善,新QC七大手法偏重于思考分析过程,主要是强调在问题发生前进行预防。

之所以称之为“七种工具”,是因为日本古代武士在出阵作战时,经常携带有七种武器,所谓七种工具就是沿用了七种武器。

目录综述1QC七工具(旧)检查表(T ally Sheet)1数据分层法(DataStratification)1排列图(Pareto Diagram)1因果分析图(Characteristic Diagram)1散布图(Scatter Diagram)1控制图(Control Chart)1QC七工具(新)关联图(Relationship Diagram)1亲和图(Affinity Diagram)1系统图(System Diagram)1过程决策程序图(PDPC)1矩阵图(Matrix Diagram)1矩阵数据分析法(Matrix Data Analysis)1箭条图(Arrow Diagram)综述有用的质量统计管理工具当然不止七种。

除了新旧七种工具以外,常用的工具还有实验设计、分布图、推移图等。

品管七大手法是常用的统计管理方法,又称为初级统计管理方法。

它主要包括控制图、因果图、直方图、排列图、检查表、层别法、散布图等所谓的QC七工具。

其实,质量管理的方法可以分为两大类:一是建立在全面质量管理思想之上的组织性的质量管理;二是以数理统计方法为基础的质量控制。

组织性的质量管理方法是指从组织结构,业务流程和人员工作方式的角度进行质量管理的方法,它建立在全面质量管理的思想之上,主要内容有制定质量方针,建立质量保证体系,开展QC小组活动,各部门质量责任的分担,进行质量诊断等。

QC七工具(旧)检查表(Tally Sheet)检查表是利用统计表对数据进行整理和初步原因分析的一种工具,其格式可多种多样,这种方法虽然较单,但实用有效,主要作为记录或者点检所用。

QC七大手法及其他常用图表介绍

决定大要因

用四M一E来分类。 Man(作业人员)、Machine(机器)、 Material(材料)、Method(作业方式)等 四类,在再加上Environment(环境)。

决定中小要因 利用脑力激荡(Brain Storming)法。 决定影响问题点的主要原因: 检查是否有漏掉位未探讨的要因。 检查真正的原因是否写在适当的位置上。 词句的表现是否有抽象的字眼。

一,定义: 将一定期间所收集之不良数,缺点数, 故障数等数据,依项目别,原因别,位 置别加以分类,按其出现数据之大小 顺序列出,同时表示累积和之图形,称 为柏拉图,排列图,重点分析图或ABC 分析图.

柏拉图

柏拉图通常在办识出最重要的问题,因为

通常80%的总结果是来自20%的问题项目,

因此此图的优点是需要将关键少数特性一 目了然,以采取必要的手段来加以校正。

推挤感应力不足 抽风负压 吹倒 洗瓶机抽风 量太大 输送带速 度太慢 出口 孔太 小

极限开关跳脱

洗瓶机抽 风量太大

洗瓶机出口 处倒瓶

输送带速 满料无法有 度太慢 效推开铁片

出口后段 倒瓶

夹瓶器导轨夹 头脱落 导轨位 置不佳 导轨与夹头接触 夹瓶歪斜 距离太长 绞瓶 夹瓶器夹头材 质选用不当 支撑弹 簧弹性 差

星状轮凹槽端 撞击瓶身 星状轮设 星状轮设计不 计不佳 佳 出口星状轮 导入异常 定位方式无 标准 星状轮定位 位置不佳

输送带抖动

电眼无法侦测 固定力不足 未锁紧

停机电眼感 应方式不佳

设计不良 护栏固定夹 松脱 星状轮卡死 无运转

停机电眼感应 方式不佳

夹瓶器夹头材 夹瓶器夹头软防 质选用不当

蚀性不佳

查检表之分类

一般区分为二类: (1)检查用查检表: 将欲确认的各种事项全部列出而成的表格。 (2)记录用查检表: 将数据分为数个项目别后,用以符号或数 字记录成的表格或图。

1、QC七大手法

11/12/2019

CATARCTR

37

控制图的构成

过程受控 过程不受控

上控制限 中心线 下控制限 上控制限 中心线 下控制限

11/12/2019

CATARCTR

38

影响过程波动的因素

普通原因,又称偶然因素(偶因),是 大量地客观存在的,是过程所固有的, 但对过程质量特性的影响很小,是人们 无法加以消除的。

制作排列图注意要点

把握问题的实质,以确定“关键的少 数”。

通常将因素按累计比率分为三类:

A类因素:累计比率在0~80%之间;

B类因素:累计比率在80~90%之间;

C类因素:累计比率在90~100%之间。

“其它”项不能过大,否则分类不够 理想。

11/12/2019

CATARCTR

12

排列图和因果图结合使用

经验

注意力 精神

心情

形状

成分

原料质量 贮存

排列 尺寸

零件和原料

机器

稳定

操作 不平衡

变形

夹具和工具

磨损

产品尺寸缺陷

拧紧程度 定位

顺序

位置 装配

角度 程序

动作

速度

作业方法

11/12/2019

CATARCTR

16

影响产品尺寸缺陷因素排列图

11/12/2019

CATARCTR

17

改进后影响产品不合格因素排列图

特殊原因,又称异常因素(异因),不 是过程所固有的,但对过程质量特性的 影响较大,查明原因后,是可以加以消 除的。

11/12/2019

CATARCTR

QC七大手法之示意图

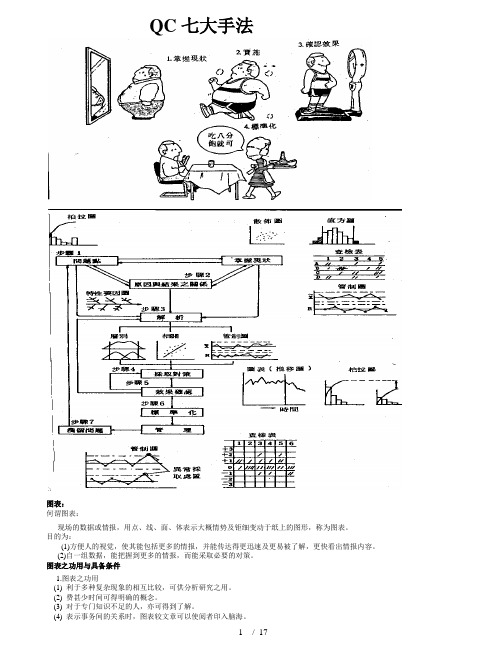

QC七大手法图表:何谓图表:现场的数据或情报,用点、线、面、体表示大概情势及钜细变动于纸上的图形,称为图表。

目的为:(1)方便人的视觉,使其能包括更多的情报,并能传达得更迅速及更易被了解,更快看出情报内容。

(2)自一组数据,能把握到更多的情报,而能采取必要的对策。

图表之功用与具备条件1.图表之功用(1) 利于多种复杂现象的相互比较,可供分析研究之用。

(2) 费甚少时间可得明确的概念。

(3) 对于专门知识不足的人,亦可得到了解。

(4) 表示事务间的关系时,图表较文章可以使阅者印入脑海。

(5)利用于演讲、宣传或广告时,予阅者深刻印象。

(6)有时可用插补法求近似值。

2. 图表必备条件:(1) 能把握全体——应一看即能完全了解全体的状况。

(2) 简单明了——绘制力求简单明了。

(3) 迅速了解——不必任何言辞说明,阅读者一看即能判断出来。

(4) 正确的判断——不论刻度标法、线的大小或实虚、点的大小,都应讲求,并使其能正确判断。

(5) 浮现对策——最高明的图表是能从图上看出解决问题的对策。

图表之种类 依使用目的分:1. 解析用图表—将过去的数据或现状,作为图表加以解析,从中发现问题点来加以改善。

适于工厂作业分析或研究之用。

如推移图、柏拉图、管制图…2. 管理用图表:(1) 特性要因图—了解品质特性及其所波及之影响。

(2) 查检表—知道不良发生的部位。

(3) 制程能力图—知道分布中心的倾向及瑕疵程度。

(4) 管制图—了解工程的安定状态。

(5) 雷达图—了解多项目其前后之变化状况。

几种常用图表介绍 1. 棒形图2. 扇形图3. 折线图4. 带状图020*********第一季度第二季度第三季度第四季度东部西部北部5. 进度图6. 流程图7. Z形图8. 雷达图9. 箭头图10. 点图、体积图、面积图特性要因图想获得好的结果,就必须充分的把握何种原因会有好的影响,何种原因会有坏的影响,然后加以管理改善。

QC七大手法直方图

K=1+3.32LgN (N代表收集的数据总数)

数据N

50-100

100-250

组数K

6-10

7-12

本例数N=200,可将其分为K=12组

250以上 10-20

‹#›

一.制作次数分配表(续):

4、计算组距H:(通常取2.5.10的倍数) 组距H = 全距 ÷ 組數 = 46/12 = 3.8.3 取 4

新QC七大手法

关联图 系统图 亲和图 矩阵图 PDPC法 箭条图

矩阵数据解析

简易QC手法

折线图 柱状图 饼分图 雷达图 甘特图 流程图 头脑风暴 ‹#›

QC 七大手法的作用

1、查检表:用来在现场收集数据,尽量让现场作业 简单而有效,它是其它六大手法的起点。 2、层别法:统计方法中最基础的工具,用来对收集 的数据进行分类或分层,以利于统计分析,通常与 柏拉图、因果图结合使用,层别法的重点是了解如 何进行分层。

下限

规格 制品规范

上限

‹#›

完全在规格外

表示制品之生产完全没有依照规格去考虑;或 规格订得不合理,根本无法达到规格。

规格

制品范围

‹#›

定义:

直方图是对定量数据分布情况的一种图

形表示。

12

10

案例:

8

频率

某银行为了对所属某营业网点顾客排队等候时

6

间进行统计,收集了某年2/4周一从10点到15点

4

间40位客户的等候时间,绘制直方图如右所示

‹#›

直方图-高原型

说明:形状似高原状。 结论:不同平均值的分配混在一起,应层别之

后再做直方图比较。

QC七大手法

前言1.QC七手法又称为QC七工具,一般指旧QC七手法,即:1)因果图2)柏拉图3)数据及检查表4)层别法5)散布图6)直方图7)管制图是质量管理及改善运用的有效工具.2.QC手法的适用范围:QC手法的用途非常广泛,可以用于企业管理的方方面面(包括计划管控、员工思想意识行为管理、质量管控、成本管控、交期管控、士气管理、环境管理、安全管理、效率管理、绩效考核、日常管理等等),但主要用于品质管理及改善。

3.七大手法口诀:因果追原因、检查集数据、柏拉抓重点、直方显分布、散布看相关、管制找异常、层别作解析一、因果图(特性要因图、石川图、鱼骨图):1.定义当一个问题的特性(结果)受到一些要因(原因)影响时,将这些要因加以整理,成为有相互关系且有条理的图形,这个图形就称为特性要因图,又叫鱼骨图(Fish-Bone Diagram)。

2.用途说明:1.整理问题。

2.追查真正的原因。

3.寻找对策。

3.制作步骤:1. 决定问题或品质的特性——特性的选择不能使用看起来很抽象或含混不清的主题。

2. 决定大要因——须是简单的完整句,且具有某些程度或是方向性。

3. 决定中小要因。

4. 决定影响问题点的主要原因。

5. 填上制作目的、日期及制作者等资料。

4.应注意事项:1.脑力激荡。

2.以事实为依据。

3.无因果关系者,予以剔除,不予分类。

4.多加利用过去收集的资料。

5.重点放在解决问题上,并依结果提出对策,依5W2H原则执行。

•WHY——为什么?为什么要这么做?理由何在?原因是什么?•WHAT——是什么?目的是什么?做什么工作?•WHERE——何处?在哪里做?从哪里入手?•WHEN——何时?什么时间完成?什么时机最适宜?•WHO——谁?由谁来承担?谁来完成?谁负责?•HOW ——怎么做?如何提高效率?如何实施?方法怎样?•HOW MUCH——多少?做到什么程度?数量如何?质量水平如何?费用产出如何?6.依据特性别,分别制作不同的特性要因图。

QC新七大手法

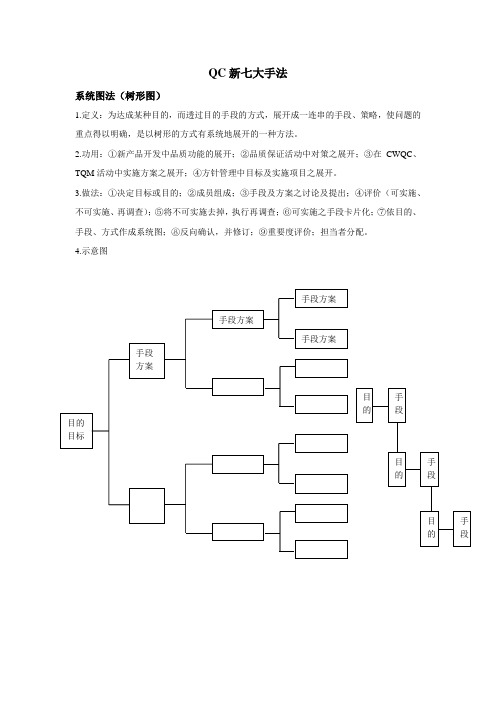

QC新七大手法系统图法(树形图)1.定义:为达成某种目的,而透过目的手段的方式,展开成一连串的手段、策略,使问题的重点得以明确,是以树形的方式有系统地展开的一种方法。

2.功用:①新产品开发中品质功能的展开;②品质保证活动中对策之展开;③在CWQC、TQM活动中实施方案之展开;④方针管理中目标及实施项目之展开。

3.做法:①决定目标或目的;②成员组成;③手段及方案之讨论及提出;④评价(可实施、不可实施、再调查);⑤将不可实施去掉,执行再调查;⑥可实施之手段卡片化;⑦依目的、手段、方式作成系统图;⑧反向确认,并修订;⑨重要度评价;担当者分配。

4.示意图1.定义:将二组或数组之问题,有系统的展开,依其关系排列成矩阵图状,并找出其间行与列之关系或相关程度之大小,探讨问题的着眼点,以便提出解决方案之一种方法。

2.功用:①可明确硬体与软体间的关系;②可明确产品品质要求与原料特性间的关系;③可明确产品品质要求与制程条件的关系;④可明确制程上某些不良现象与某些抱怨或制程条件的关系。

3.矩阵图的种类(1)L型矩阵图(2)L型矩阵图(3)Y型矩阵图(4) X 型矩阵图(5) C 型矩阵图(6) P 型矩阵图(多角,多边形)4. 做法① 决定主题;②选择合适的矩阵类型;③决定行与列的图标;④记入其间关系(可用三段、四段或五段式);⑤由交点处寻找着眼点。

着眼点着眼点5.系统图与矩阵图的合用6.矩阵图例关联图法1.定义:将一纠缠不清且复杂的问题以小组BS的讨论并以原因结果、目的手段等逻辑方式来把握、分析,使问题关系明朗化,得以寻求对策的方法。

2.功用:①可用于CWQC、TQM的推展;②可用于现场问题的掌握及改善;③可用于方针管理的展开;④可用于市场调查及抱怨的分析;⑤可用较为复杂的问题;⑥可消除本位;⑦可容易获得有关人员的共识。

3.关联图的元素或 :表示结果或目的或:表示原因或手段:表示因果关系4. 制作原则① 小组方式;②活用BS ;③文词宜简短扼要;④用“为何”较易进行;⑤可不断以“为何”来激发思路;⑥讨论时应围绕主题,不可偏题。

QC 七大手法(层别法,柏拉图,查检表,特性要因图)

3) 品管圈之創始人日本的石川馨博士將之引用到品管圈活 動中,為QC七大工具之一。

4) 又稱為重點管理圖,根據所蒐集的數據,以不同區分標 準加以整理、分類,計算出各分類項目所佔的比例而按 照大小順序排列,再加上累積值的圖形

3.柏拉圖

為何有柏拉圖定律? ~Vital Few, Trivial Many ! (重要的少數,不重要的多數)

(计量:重量、时间、长度...) ▪ 应用数据须注意:

1.搜集正确可用的数据 2.避免个人主观的判断 3.掌握事实的真相 4.数据不可造假,否则问题将永远无法解决

1. 查檢表 (Check Sheet)

查检表的定义

查檢表是用來收集數據或信息而設計的一種表格或圖表

查检表的目的

1.日常管理: 质量管理项目的点检,作业前的点检,设备安全、作业标准的遵守。

焊堵 焊接有气孔 接头处熔化

焊堵 焊接表面粗糙

焊堵 接头处熔化 焊接表面粗糙

不良个数 5 7 5 8 4 8 8 11 3 7 7 7 13 2 8 22

答案: 不良项目层别

125

个

100

2. 層別法

作业班层别

125

个

100

75 75

50

不 良 25 数0

项目

焊接表 面粗糙

不良数 50

占有率 40

凭经验去决定问题点,不易掌握重点,应利用统计方法来解析所 得的数据或图表,藉以取得重点;QC七大手法是目前最简单、常用的 统计手法,时时刻刻在生活中出现,分别如下:

1.查检表 (Checklist) : 用来在现场收集整理数据,尽量让现场作业 简单而有效,它是其它六大手法的起点。 2.直方图 (Histogram) :用直方图可以将杂乱无章的资料,解析出规则 性,比较直观地看出产品质量特性的分布状态,对於资料中心值或分布 状况一目了然,便於判断其总体质量分布情况。 3.散布图 (Scatter Diagram) :用来对收集的两个或两个以上可能相关 的问题或特性的数据,找出之间可能的相关性。

QC七大手法图文并讲

QC 七大手法之矩阵图法(附图)QC七大手法之矩阵图法(附图说明)矩阵图法,是指借助数学上矩阵的形式,把与问题有对应关系的各个因素,列成一个矩阵图;然后,根据矩阵图的特点进行分析,从中确定关键点(或着眼点)的方法。

这种方法,先把要分析问题的因素,分为两大群(如R群和L群),把属于因素群R的因素(R1、R2……Rm)和属于因素群L的因素(L1、L2……Ln)分别排列成行和列。

在行和列的交点上表示着R 和L的各因素之间的关系,这种关系可用不同的记号予以表示(如用“○”表示有关系等)。

图4为矩阵图法示意图。

这种方法,用于多因素分析时,可做到条理清楚、重点突出。

它在质量管理中,可用于寻找新产品研制和老产品改进的着眼点,寻找产品质量问题产生的原因等方面。

矩阵图法示意图QC七大手法之关联图法(附图)关联图法,是指用连线图来表示事物相互关系的一种方法。

它也叫关系图法。

如图1所示,图中各种因素A、B、C、D、E、F、G之间有一定的因果关系。

其中因素B受到因素A、C、E的影响,它本身又影响到因素F,而因素F又影着因素C和G,……这样,找出因素之间的因果关系,便于统观全局、分析研究以及拟定出解决问题的措施和计划。

关联图可用于以下方面:(1)制定质量管理的目标、方针和计划。

(2)产生不合格品的原因分析。

(3)制定质量故障的对策。

(4)规划质量管理小组活动的展开。

(5)用户索赔对象的分析。

关联图的绘制步骤:(1)提出认为与问题有关的各种因素。

(2)用简明而确切的文字或语言加以表示。

(3)把因素之间的因果关系,用箭头符号做出逻辑上的连接(不表示顺序关系,而是表示一种相互制约的逻辑关系)。

(4)根据图形,进行分析讨论,检查有无不够确切或遗漏之处,复核和认可上述各种因素之间的逻辑关系。

(5)指出重点,确定从何处入手来解决问题,并拟订措施计划。

在绘制关联图时,箭头的指向,通常是:对于各因素的关系是原因一结果型的,则是从原因指向结果(原因→结果);对于各因素间的关系是目的-手段型的,则是从手段指向目的(目的→手段)。