定位误差的分析计算 (2)

定位误差综合分析

基准位移误差△W=(Dmax-dmin)/2

工序基准

定位误差△D= △ B+ △ W =TD/2+( Dmax-dmin)/2

【例】如图所示,在轴套上铣削键槽。设定心轴水平放置,工件在垂直 向下的外力作用下,其圆柱孔与心轴的上母线接触。试求定位误差?

定位基准

工序尺寸为H2,工序基准为孔轴线 基准不重合误差△B=0

H3

上母线

Td/2

(Dmax-dmin)/2

△B+△W △W △B+△W

【 练习】钻铰图所示凸轮上的两φ16小孔,定位方工如图所示,定位

销直径Φ22

mm,求加工尺寸100±0.01的定位误差。

【 练习】如图所示为工件以内孔在夹具心轴上定位铣键槽,应保证槽深

尺寸34.8 mm的要求。已知定位孔 Φ20 mm( Φ20H7),定

练习4:如图所示,工件以φ50的外圆柱面在V形块中定位铣削两斜面,要 求保证尺寸A。试分析定位误差和定位质量。

举例:分析和计算键槽铣削夹具定位方案的合理性

工序要求

工序基准 定位基准 基准不重合误差 基准位移误差

槽深尺寸37

0 -0.4

轴线

轴线

△B=0

△W=IT8/2sin45

槽宽尺寸6+00.03

轴线

轴线

△B=0

△W=0

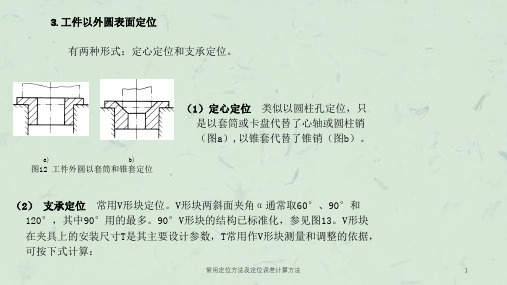

三、工件以心轴定位圆孔

定位基准为孔中心线 1. 工件圆柱孔在无间隙配合心轴上定位

因无间隙配合,△W=0 定位误差△D=△B

2. 工件以圆柱孔在间隙配合心轴上定位

(1)圆柱孔与心轴固定单边接触

△W=Xmax/2 =(Dmax-dmin)/2

固定单边接触时的基准位移误差

曲轴制造定位误差的分析计算

曲轴制造定位误差的分析计算作者:李红娟孟刚来源:《科技风》2017年第18期摘要:文章论述了曲轴加工定位时,产生定位误差的原因。

对曲轴加工定位误差进行了分析,同时介绍了用简便计算方法计算定位误差。

提出了减少定位误差的措施。

关键词:曲轴;定位误差;分析;简便计算曲轴是发动机中最重要的机件之一。

它承受连杆传来的力,并将其转变为转矩,然后通过飞轮输出[1]。

在发动机工作中曲轴承受周期变化的气体压力、旋转质量的离心力、往复惯性力以及它们的力矩的共同作用,使曲轴承受弯曲与扭转载荷,产生疲劳应力状态。

这就要求曲轴具有足够的刚度和强度,各工作表面要耐磨。

随着汽车工业的发展,在汽车制造业中,加工曲轴不仅产量大,而且加工精度高。

这就要求在加工中严格控制加工误差。

影响加工误差的因素很多,本文仅对制造加工中定位所造成的定位误差进行分析计算。

一、曲轴的主要技术要求(一)主轴颈、连杆轴颈本身的精度曲轴主轴颈、连杆轴颈的直径尺寸公差等级通常为IT6~IT7;主轴颈的直径极限偏差为0.15~+0.05mm;曲拐半径极限偏差为±0.05mm;曲轴的轴向尺寸极限偏差为±0.15~±0.50mm[2]。

(二)轴颈长度及形状精度轴颈长度公差等级为IT9~IT10。

轴颈的形状公差,如圆度、圆柱度公差应控制在尺寸公差的1/2之内。

(三)曲轴的位置精度曲轴的位置精度包括:主轴颈与连杆轴颈的平行度,一般为100mm之内不大于0.02mm;曲轴各主轴颈的同轴度:小型高速发动机曲轴为0.025mm,中大型低速发动机曲轴为0.03~0.08mm;各连杆轴颈的位置度不大于±30’[2]。

二、曲轴产生定位误差的原因当用调整法加工一批工件时,工件是通过机床夹具固定在加工设备上的,工件在机床夹具上的定位过程中,工件的工序基准沿工序尺寸方向上发生的最大偏移量称为定位误差。

产生定位误差的原因有两个:一是工序基准与定位基准不重合,引起基准不重合误差;二是定位基准(基面)与定位元件本身存在制造误差和最小配合间隙,使定位基准偏离其理想位置,产生基准位移误差。

常用定位方法及定位误差计算方法课件

在实际生产中,由于菱形销的尺寸已标准化,因而常按下列步骤进行两 销设计:

(1)确定两销中心距尺寸及其公差:

两定位销中心距基本尺寸=工件上两孔中心距基本尺寸

两定位销中心距公差=(1/5—1/3)工件上两孔中心距公差

(2)确定圆柱销直径及其公差:

圆柱Байду номын сангаас直径基本尺寸=相应孔的最小直径

圆柱销直径公差取 g6 或 f7

短V形块限制 2 个自由度。V形块又有固定与活动之分,活动V形块在

可移动方向上对工件不起定位作用。 常用定位方法及定位误差计算方法

2

4. 工件以其它表面定位

图14 工件在锥度心轴上定位

(1) 如图14,工件以锥孔定位,锥度心轴 限制了工件的5个自由度。

(2)如图15为工件以渐开线齿 面定位的例子,3个定位圆柱 均布插入齿间,实现了分度 圆定位。

(1)试分析箱体类零件采用一面两孔定位时的第一、二、三定位基准面。 (2)试分析工件在两顶尖上定位时的主次定位面(见图16)。

图16 工件在两顶尖上定位

常用定位方法及定位误差计算方法

4

6. 一面两孔定位

加工箱体类零件时常采用一面两孔组合定位,为避免过定位,两孔应采 用圆柱销+菱形销定位。菱形销的宽度可以通过几何关系求出。

常用定位方法及定位误差计算方法

1

(公式1)

式中D为工件或心轴直径的平均尺寸,当 α=90°时,有:

(公式2)

V形块定位有两大优点:

图13 V形块

① 既适于完整的圆柱面定位,又适于非完整的圆柱面定位;

② 对中性好,且不受外圆尺寸误差的影响,所以常用于加工表面与轴线有对 称度要求的工件。

V形块有长短之分,长V形块(或两个短V形块)限制4个自由度,

定位误差分析计算综合实例

定位误差分析计算综合实例定位误差的分析与计算,在夹具设计中占有重要的地位,定位误差的大小是定位方案可否确信的重要依据。

为了把握定位误差计算的相关知识,本末节将给出一些计算实例,抛砖引玉,以使学习者取得触类旁通、融会贯通的学习成效。

例3-3 如图3.25所示,工件以底面定位加工孔内键槽,求尺寸h 的定位误差?解:(1)基准不重合误差求jb ∆ 设计基准为孔的下母线,定位基准为底平面,阻碍二者的因素有尺寸h 和h 1,故jb ∆由两部份组成:φD 半径的转变产生2D ∆尺寸h 1转变产生12h T ,因此122h jb T D+∆=∆ 底平面,对刀基准为(2)基准位置误差jw ∆ 定位基准为工件与定位基准接触的支承板的工作表面,不记形状误差,那么有0=∆jw因此槽底尺寸h 的定位误差为 122h dw T D+∆=∆ 例3-4 有一批直径为0d T d -φ的工件如图3.27所示。

外圆已加工合格,今用V形块定位铣宽度为b 的槽。

假设要求保证槽底尺寸别离为1L 、2L 和3L 。

试别离分析计算这三种不同尺寸要求的定位误差。

解:(1)第一计算V 形块定位外圆时的基准位置误差jw ∆在图3.26中,对刀基准是一批工件平均轴线所处的位置O 点,设定位基准为外圆的轴线,加工精度参数的方向与21O O 相同,那么基准位置误差jw ∆为图中O 1点到O 2点的距离。

在ΔO 1CO 2中,22212α=∠=O CO T CO d ,,依照勾股定理求得 221sin 2αd jw T O O E ==∆=∆(2)别离计算图3.27三种情形的定位误差①图a )中1L 尺寸的定位误差2)(2sin 2sin 201ααd L dw djw jb T T E B =∆=∆=∆=∆=∆②图b )中2L 尺寸的定位误差L 2L 3L 10dTd -φ b图3.27 V 形块定位外圆时定位误差的计算图3.25 内键槽槽底尺寸定位误差计算图3.26 V 形块定位外圆时基准位置误差jw ∆的计算1—最大直径 2—平均直径3—最小直径BA α/ 21 C 32 O OO2sin 22αd jw d jb T E T B =∆=∆=∆=∆需要说明的是2L 尺寸定位误差dw ∆的合成问题。

机械制造基础7.3 定位误差的分析与计算

O1A1 O1O2 O2 A2

d 2

Td

2sin

d

Td 2

2

Td 2

1

sin

1

2

例7-2 如图所示,工件以外圆柱面在V形块上定位加工

键槽,α=900,保证键槽深度 34.800.17 mm,试计算其

定位误差。

解:

1) Δjb≠ 0

2) Δjy≠ 0

d

Td 2

1

sin

2

1

=0.15+0 = 0.15(mm )

图7-35 平面上加工孔

2.工件以圆孔定位时的定位误差

(1)心轴(或定位销)水平放置 例:

a)工序图

b)误差分析

图7-36 心轴(定位销)水平放置的定位误差

(1)心轴(或定位销)水平放置

解:1) Δjb= 0

2)

jy

h

h

O

O1

1 2

(Dmax

d

m in)

1 2

第7章 机床夹具设计

重庆大学

7.3 定位误差的分析与计算

重庆大学

7.3.1 定位误差的概念及产生的原因 1.定位误差的概念

什么是定位误差? 为什么会产生定位误差?

7.3.1 定位误差的概念及产生的原因 2.定位误差产生的原因

一是由于基准不重合而产生的误差,称为基准不重 合误差Δjb;

7.3.1 定位误差的概念及产生的原因

(3)转角误差

4.工件以组合表面定位时的定位误差

(3)转角误差

4.工件以组合表面

定位时的定位误

(

2

)

tan

X1max X 2L

2max

A

定位误差计算(专题)

定 左右,两销心距公差 TLd=0.08,夹具上45°角公差取Tα=30 '(是定

绪定位位误

位误差的一部分)。铣床平均加工经济精度10级,查表得ω=4'。 由式得Tα,45°角的定位误差为:

论误差差实

e定

T

2 tan1

C1max C2man 2L

30 2 tan1

0.041 0.314 2 25

例4:

2006-3

21

2006-3

22

2006-3

23

2006-3

24

例6.如下图所示,用角 度铣刀铣削斜面,求加 工距离尺寸为 39±0.04mm的定位误 差。

解:工件的加工尺 寸方向与 Z 方向不相同, 则在加工尺寸方向上的 基准位移误差为

Td Td

2006-3

25

定位基准与设计基准重合 Δjb=0mm

C

H A2

B2 L2 -TL2

2006-3

图6.19 平面定位时的定位误差

19

尺寸B2的工序

基准和定位基准均是

C面,基准重合 :

Δjb(B2)=0

工件以平面定位

时,

Δjy(B2)=0

所以

D

Δd(B2)=0

Tβ β±

L1 -T L1

A1

E

F

A

B1

B

C

H A2

B2 L2 -TL2

2006-3

图6.19 平面定位时的定位误差 20

2006-3

28

【例题10】如图所示零件,在铣槽工序中,要保证45°±50′(其它

尺寸已在前工序完成)。要求设计该工序的定位方案,并检查能否满

足精度要求。

定位误差的分析计算 共17页文档

谢谢你的阅读

知识就是财富 丰富你的人生

※△db为定位基准相对定位基准的max变化量

上述△jb、△db均影响H1,把综合影响称定位 误差△dw。

由图2.39a)知: △dw=△jb+△db。

l 定位误差(△dw): l 因工序基准与定位基准不重合和定位付不准

确(原因),用调整法加工一批工件时(条件),引 起工序基准在加工尺寸方向上相对产生的最大 变化量(结果),称为定位误差。

2.5 定位误差的分析计算

定位包含确定和正确,定位基本原理解 决了确定问题,如何解决正确问题,是本节 要讨论的主要问题。

1、定位误差及其产生的原因

(1)举例 如图2.39所示,工件以内孔在心轴上固定单边

接触定位,在外圆面上铣平面,保证图示加工要求, 试分析加工一批工件时,对工序加工要求H或H1或 H2或H3产生的定位误差。

⑵结论

①工件定位的任务:a)确定:限制了应该限制的自由度 b)正确:△dw≤1/3T

②△dw产生的原因 a)基准不重合 b)定位付不准确

③定位≠限制自由度

④定位:指一批工件的定位基准先后和夹具上的定 位元件相接触,限制了满足该工序加工要求应该限 制的自由度,同时使该工序的工序基准在加工尺寸 方向上相对产生的最大变化量小于三分之一工序位 置尺寸的公差。

O1 轴心;O2 孔心;D 孔min直径;△D 孔公差; d 轴max直径;△d 轴公差; R 、△R工件外圆半径、公差 H1定位误差产生分析

※A是工序基准上极位点、A2是工序基准下极位点

分析:本工序加工要求有:H或H1或H2或H3。 ①对H1:为上下方向,定位基准是O2,工序基准 是A。

法加工一批工件时(条件) ,引起工序基准相对定位 基准在加工尺寸方向上产生的最大变化量 (结果), 称为基准不重合误差。

定位误差

解: 定位基准与工序基准重合 ΔB=0 定位基准O的变动方向与 加工尺寸39±0.04方向间的夹 角为30°

定位误差计算实例6

例6:如下图所示,求加工尺 寸A的定位误差。 解:(1)定位基准为底面, 工序基准为圆孔中心线O ,定 位基准与工序基准不重合。 ΔΒ=0.2mm 工序基准O的变动方向与加工 尺寸的方向间夹角为45º ,则: ΔΒ=0.2×cos45º =0.1414mm (2)平面定位ΔY=0 (3)ΔD=ΔΒ=0.1414mm

16

(2)工件以圆孔定位 2)水平放置时(单边接触)

定 位 误 差 的 概 念 与 计 算

17

(2)工件以圆孔在圆柱销(心轴)上定位

定 位 误 差 的 概 念 与 计 算

D d D d m ax m i n m i n m ax O O OO OO Y 1 2 1 2 2 2

定位误差计算实例7

解: (1)对称度的工序 基准是Φ12H8的轴线,定 位基准是工件 Φ80±0.05mm的轴线, 两者不重合, ΔΒ=0.02mm

3)工件以外圆在V形块上定位

定 位 Td 误 Y 差 2 sin 2 的 概 如在加工尺寸方向上与垂直方向有一夹角β,则 念 在加工尺寸方向上的基准位移误差为 与 计 Td Y cos 算

2sin 2

V形块的对中性好,所以沿其水平方向的位移量为零。 如工件的加工尺寸方向与垂直方向相同,则在加 工尺寸方向上的基准位移误差为:

解:(1)A1的定位误差 1)工序基准是圆柱轴线,定位基准也是圆柱轴线, 两者重合,ΔB1 =0。 2)以圆柱面在的V形块上定位时, Td Y1 2 sin 2

定位误差计算实例4