高速主轴_刀柄联结特性的有限元分析

高速电主轴动态特性的有限元分析

Hi g h—s p e e d Mo t o r i z e d S p i n d l e

C A 0 y u . L I Q i a n g

( 1 . S c h o o l o fMe c h a n i c a l E n g i n e e r i n g , I n n e r Mo n g o l i a U n i v e r s i t y fS o c i e n c e a n d

T e c h n o l o g y, Ba o t o u 01 4 0 1 0, Ne i Mo n g g o l , C h i n a;

2 . I n t e r n a t i o n a l E c o n o mi c a d n T r a d e C o . L t d . fS o t e e l U n i o n C o . L t d . fB o a o t o u S t e e l ( G r o u p ) C o r p .

f i n i t e e l e me n t me t h o d . F u h e n n o r e, s i n c e t h e n u mb e r o f t o o l b i t or f mo t o iz r e d s p i n d l e i s d i f f e r e n t , t h e h a m o r n i c r e s p o n s e a —

第3 9卷第 3期

2 0 1 3年 6月

包

钢

科

技

Vo 1 . 39, No . 3

S c i e n c e a n d T e c h n o l o g y o f B a o t o u S t e e l

高速电主轴动态特性的有限元分析与振动测试

表 2 主 轴 的 临界 转 速

势 项 及 平 滑 处 理 , 弱 干 扰 信 号 , 能 从 振 动 信 号 中 得 消 才

到 需 要 的 信 息 , 以 便 解 决 振 动 问 题 或 对 振 动 问 题 作 出

同密 度 的 轴 材 料 , 为 主 轴 的 附 加 分 布 质 量 , 效 到 主 作 等 轴 单 元 上 。 根 轴 采 用 ANS 整 YS 中 S l 4 单 元 来 模 拟 , oi 5 d 该 单 元 主 要 用 于 三 维 实 体 结 构 中 , 为特性 , 并计 算 出临界 转速 。通过 振 动 测试 实验 , 到 电主 轴在 不 同转 速 下 的振 动 量 . 对 采 集到 的 信 得 并

号进 行 相 关性 与 自振 特 性 的分 析 。 分析 结 果表 明 : 主轴 的 最 高工 作 转速 远 离临界 转速 , 电 能有 效避 免 共振 现 象的发 生 。 关 键词 : 主轴 电 模态分析 振动测试 A SS N Y

电 主 轴 振 动 测 试 实 验 设 备 由

DH5 2 9 2信 号 测 试 分 析 系 统 及 加

速度 传 感器 组 成 ,加速 度 传 感器

的 安 装 如 图 3所 示 。 图 中 3 1 、 1 1 分 别 为 测 、 0 l 、2

试 仪 DH5 2 的 通 道 号 , 其 中 加 92 速 度 传 感 器 的 相 关 参 数 见 表 3。

态有 限元模 型 时 , 对 电主轴进 行 简化 。 主 轴 中的前 需 电 后 轴 承 为 角 接 触 轴 承 , 可 将 其 简 化 为 只 有 径 向 刚 度 的 弹 性 支 承 , 即 径 向 的 弹 簧 压 缩 单 元 , 在 ANS YS 中 用 C mbnl o i 4弹 簧 一 尼 单 元 来 模 拟 。 电 机 的 转 子 用 等 效 阻

高速电主轴动力学性能有限元分析.

高速电主轴动力学性能有限元分析摘要:文章通过建立主轴-轴承的分析模型,采用法对电主轴的振动特性进行模拟,为优化主轴的结构参数设计提供了有益的参考数据。

关键词:;;;;0引言的分析,是设计中的关键,具备良好的电主轴应该满足“高速度、高刚度、高精度”的三高特性的要求。

的分析就是要通过计算分析找出电主轴的结构设计参数对电主轴的影响,从而优化结构设计,改善动态性能。

是评价的一个重要指标,主要是指电主轴的临界转速和主。

当轴在临界转速或其他附近运转时,将引起剧烈的振动,严重时造成轴、轴承以及轴上的零件破坏,为了保证电主轴安全运行和正常工作,在机械设计时,应使电主轴的工作转速离开各阶临界转速一定的范围。

一般要求是,对工作转速低于其一阶临界转速的轴。

机械系统运动部件的研究主要是通过对运动部件进行模态分析来实现它主要研究结构或部件的振动特性(固有频率和主),为动力学分析提供基本的分析数据。

通过分析可以判断出机床转动部件的转速是否合理,结构中有无薄弱环节,并可对其进行优化设计,使零部件满足机床对加工质量和加工精度的要求。

1分析的优势目前轴承—主轴系统常用的动力分析方法之一法,虽占用储存空间大,计算速度慢,但却有较高的计算精度。

法的基本思想是将求解域看成是由许多称为的小的互连子域组成。

对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件)的解,这个解不是准确解而是近似解。

由于大多数实际问题难以得到准确解,而法不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段软件,是融结构、流体、电场、磁场、声场分析于一体的大型分析系统。

其功能强大、适用领域非常广泛。

除了可进行静力分析之外,还提供了强大的动力分析工具,可以很方便地进行模态分析。

在此采用分析软件,对研发的加工中心电主轴进行振动模态分析,以检验其设计的合理性。

2轴承-主轴系统模型的建立本文选用的电主轴(主轴参数见表1)是一种阶梯轴,具有中空,多支承的特点,如图1所示,同时,主轴承受多种载荷,主轴前端承受切削力和弯矩,内装电机转子传递给主轴的转矩等主轴在三组轴承支承下高速旋转。

基于ANYSY的高速加工中心主轴箱有限元分析及优化

7 0 2 ,C ia 1 0 1 hn )

A b t a t Ba e n e pein e a d t e us o a l eho s o r d fee f r s f fb i enf r e sr e : s d o x re c n h e ofc mpa b e m t d ,f u if rnt o m o a rc r i o c - r m e th a soc o es f h g s d vetc lma h n g c n e e d sg e n e d t k m d l o ih。pe ria c i i e tr a e in d.I to u i g a q aiy it t e n r n r d cn u l pon o t sm ult hes ta o a in o o lt m ieee e ta ayss b c u et e o f e ft et o o a i n i nd- i a e t pa il c to ft o i i f t lm n n l i, e a s h fs to h o llc to si i l pn

i ie ee n n l i.By c m pa ig h tfn s f mulin t o k r i f r e e t s nde b x i a i m , fnt lm e t a ayss o rn ,t e s if e s o t- ew r e o c m n pi l o s m xmu n

d f r to fh a t c s mo evii Cac a ig t e s if e si l dr ci n ft e s nd ebo y ANS e o mai n o e dso k i r v d. lult h tfn s n al ie to s o h pi l x b n YS

高速机床主轴部件有限元分析

收稿日期:2007211204基金项目:国家自然科学基金资助项目(50475052)・作者简介:张耀满(1972-),男,辽宁沈阳人,东北大学讲师,博士;刘永贤(1945-),男,辽宁台安人,东北大学教授,博士生导师・第29卷第10期2008年10月东北大学学报(自然科学版)Journal of Northeastern University (Natural Science )Vol 129,No.10Oct. 2008高速机床主轴部件有限元分析张耀满1,刘春时2,谢志坤2,刘永贤1(1.东北大学机械工程与自动化学院,辽宁沈阳 110004; 2.沈阳机床(集团)有限责任公司,辽宁沈阳 110142)摘 要:在对主轴部件分析模型进行研究的基础上,采用弹簧阻尼单元模拟轴承支承的方法,建立了主轴部件动力学分析有限元模型・分别建立了采用两组和三组弹簧阻尼单元,且弹簧阻尼单元沿圆周方向以不同角度布置的机床主轴有限元模型,分析了不同支承情况及弹簧阻尼不同布置角度对主轴模态分析的影响・在对比分析的基础上,确定了合理的分析模型・以沈阳第一机床厂研制和开发的CHH6125高速数控机床主轴为对象,对主轴部件进行有限元模态分析和谐响应分析,并将其和机床试验的结果进行对比,验证了有限元分析模型的正确性・关 键 词:数控机床;高速机床;主轴部件;有限元分析;动态性能中图分类号:TG 502.14 文献标识码:A 文章编号:100523026(2008)1021474204FEA on the Spindle Assembly of High Speed Machine ToolZHA N G Y ao 2m an 1,L IU Chun 2shi 2,X I E Zhi 2kun 2,L IU Yong 2xian1(1.School of Mechanical Engineering &Automation ,Northeastern University ,Shenyang 110004,China ; 2.Shenyang Machine Tool (Group )Co.Ltd.,Shenyang 110142,China.Corres pondent :ZHAN G Y ao 2man ,E 2mail :zhymlxl @ )Abstract :The finite element dynamic analysis model of the spindle assembly was developed by taking the advantage of the spring 2damper elements to simulate the bearing supports.The FEA model were developed first by introducing 2or 3groups of circumferential spring 2damper elements which were arranged at different angle around the spindle ,then the effect of different supporting conditions and different arrange angles on the modal analysis of the spindle assembly were comparatively discussed to select the most rational FEA modal.The modal analysis and harmonic analysis were both made to confirm the dynamic characteristics of spindle assembly of CHH6125high 2speed NC machine tool developed and manufactured by Shenyang No.1Plant of Machine Tools ,and the results were compared with the testing ones.The correctness of the FEA model is available to the dynamic performance of the spindle assembly.K ey w ords :NC machine tool ,high 2speed machine tool ,spindle assembly ,FEA ,dynamic performance数控机床的高速化是其主要发展趋势之一・主轴部件是数控机床最为关键的部件,其动、静态性能对机床的最终加工性能有非常重要的影响[1]・随着机床速度和精度的提高,对其关键部件的静动态性能提出了更高的设计和加工制造要求・因此,国内外研究机构和科研院所对主轴部件的动、静态性能展开了广泛、深入的研究[2-4]・数控机床的主轴结构抵抗受迫振动一般都没有问题,因此对主轴部件的研究主要是确定不产生切削自振的条件・由于切削自振频率往往接近主轴部件横向振动的低阶固有频率,所以可以认为主轴部件的低阶横向振动模态是决定其切削自振的主要模态・在分析主轴部件时,主轴前端切削部位激振点的动柔度即反映了主轴部件的抵抗切削自振的能力・研究表明:对于中型车床在不同频率的动载荷作用下,各个部件反映在刀具与工件切削处的综合位移中主轴部件所占比例最大・因此,通过对高速数控机床的主轴部件的仿真分析方法进行研究,在产品设计阶段,分析主轴部件的动静态性能,对于提高机床产品的设计水平具有非常重要的理论和现实意义・以沈阳第一机床厂生产的某高速数控车床为研究对象,研究了采用弹簧阻尼单元来模拟轴承支承的有限元模型的建立方法,分别进行了模态分析和谐响应分析,得到了主轴和主轴部件的动态特性・最后结合机床性能试验探讨并验证了边界条件参数的合理选择・通过有限元分析和机床性能试验,验证了所采用的有限元分析方法的可行性,为以后进行类似的主轴部件有限元分析打下了基础・1 高速机床主轴结构以沈阳第一机床厂生产的CHH6125机床主轴为研究对象・该机床采用对置双主轴结构,两主轴均采用内装式电主轴,并同时配备了伺服动力刀架,是具有钻、铣削功能的高速、高效车削中心[1]・该机床第一主轴的结构如图1所示・图1 机床第一主轴结构Fig.1 Construction of the first spindle assembly主轴轴承采用NSK 高精密陶瓷球轴承・主轴前支承采用内锥孔双圆柱滚子轴承来承受径向力,提高机床主轴径向刚度和主轴回转精度,采用背靠背安装的角接触球轴承来主要承受轴向力,降低主轴轴向窜动量,提高轴向刚度;后支承采用内锥孔的双圆柱滚子轴承,起到径向支承作用・2 有限元模型的建立在建立有限元模型的过程中,采用弹簧-阻尼单元模拟轴承的弹性支承,每个支承采用4个沿圆周方向均匀分布的弹簧-阻尼单元来模拟[5-6]・分别建立了使用两组弹簧和三组弹簧来模拟主轴支承情况的模型,如图2所示・三组弹簧模型在两组弹簧模型的基础上,增加了单独对角接触轴承的模拟,位置取为两个角接触轴承之间的中截面处,用以考察角接触球轴承对主轴横向振动特性的影响・图2 主轴支承弹簧-阻尼模型Fig.2 Model of spring 2damper elements ofspindle support(a )—两组弹簧支承;(b )—三组弹簧支承・由于主轴轴承的轴向刚度很大,阻尼对横向振动特性影响很小,所以在建立有限元模型中只考虑径向刚度影响,利用4个沿周向均布的弹簧-阻尼单元来模拟轴承支承・采用两组弹簧阻尼单元模型的前支承处弹簧刚度为0114GN/m ,后支承的弹簧刚度为0111GN/m ;采用三组弹簧阻尼单元模型的前支承处弹簧刚度为0114GN/m ,中间支承刚度为0105GN/m ,后支承处弹簧刚度为0111GN/m ・主轴零件采用S olid 92单元・主轴轴承支承部分模型是在每个圆周截面上沿圆周均布4个弹簧阻尼单元,弹簧单元的长度按照各处轴承的内外圈半径确定・外圈节点利用关键点(key points )建立,内圈节点采用硬点(hard PT )建立,同时保证弹簧单元的划分数目为1・所有弹簧阻尼单元外部4个节点限制全部自由度,前端内锥孔轴承支承内部4个节点限制轴向自由度・三组弹簧阻尼单元情况下的第一主轴有限元模型如图3所示・图3 三组弹簧阻尼单元有限元模型Fig.3 FE A model of 32group spring 2damper elements5741第10期 张耀满等:高速机床主轴部件有限元分析3 有限元分析结果及其说明3.1 主轴零件模态分析结果分别采用两组弹簧-阻尼单元和三组弹簧-阻尼单元对主轴零件进行分析・另外,为了研究每个支承处弹簧-阻尼单元沿圆周方向布置角度对主轴固有特性的影响,对弹簧-阻尼单元在圆周方向相对错开一定角度α的情况进行了分析・主轴模态分析的结果如图4所示・由图4a可知采用两组或三组弹簧-阻尼单元支承主轴,对于模态分析来说影响不大,分析时可以采用任何一种形式・在后续的计算过程中,采用两组弹簧阻尼单元来进行分析・图4b为弹簧-阻尼单元沿圆周方向变化后的计算结果・以α=0°作为参考,对相对于基准情况下逆时针方向旋转15°,30°和45°的情况进行了分析・由图4b可以看出,弹簧-阻尼单元沿圆周方向的布置角度不同,其计算结果差异很小・图4 主轴模态分析计算结果Fig.4 Calculation re sult of modal analysis of spindle assembly(a)—两、三组支承情况;(b)—不同角度布置情况・3.2 主轴部件分析计算结果3.2.1 模态分析结果在进行完主轴零件的有限元分析后,对主轴部件进行了有限元分析・通过上面对主轴零件的分析,可知采用两组弹簧阻尼单元和三组弹簧阻尼单元的分析,以及弹簧阻尼单元沿圆周方向角度不同的情况的分析,发现计算结果在固有频率计算结果方面差异不大・因此选择采用两组弹簧阻尼单元来分别模拟主轴部件的前后支承・图5是不计油缸、卡盘和皮带轮,两组弹簧情况下,机床主轴组件的模态分析结果图片・图5 第一主轴部件有限元分析结果Fig.5 FE A re sult of the first spindle assembly通过计算可知,主轴部件的1~6阶固有频率分别为0,300,301,326,330,513Hz・分析计算表明:每种情况一阶固有频率都为零,表现为主轴的转动;相邻的两阶频率相近,视为重根,模态相互独立且正交・3.2.2 谐响应分析结果在主轴前端卡盘施加力为918N,在150~550Hz频率范围,采用stepped方式,分为50步,施力点的径向响应位移频率曲线如图6所示・图6 第一主轴部件谐响应分析结果Fig.6 Harmonic frequency re sponse analysis of thefirst spindle assembly4 机床性能试验与分析试验使用B&K振动测试设备进行测量・在进行试验的过程中,是在主轴的前端装夹一圆形工件70mm×100mm,并且在其端部安装阻抗头来实现测量・激振力为10N,测量频率范围为20~10kHz・试验中采用稳态正弦激振,激振信号由正弦信号发生器施加一个频率可控的正弦激振力・在稳态下测定响应和激振力的幅值比和相位差・6741东北大学学报(自然科学版) 第29卷为测得整个频率范围内的频率响应,需在多个频率处进行系统稳态试验・图7为第一主轴激振结果,0dB 时振动速度为0101mm/s・图7 第一主轴x 方向激振振动速度-频率曲线Fig.7 Vibration te sting re sult in x direction由于是在整机装配后激励主轴前端,因此机床整机的固有特性都将在其振动结果中有所体现・测量的结果可以理解为机床的各阶模态在测量点的综合反映[7-8]・从第一主轴试验结果可知:一阶固有频率为287Hz ,机械导纳为01232mm/(s ・N -1),动柔度为01128μm/N ;二阶固有频率为116kHz ,机械导纳为016839mm/(s ・N -1),动柔度为010681μm/N ・将该结果和有限元分析的结果进行对比,误差比较小,能够满足工程设计的基本要求・5 结 语有限元分析结果和试验结果吻合较好,说明有限元模型可以应用于类似主轴部件的分析・可以在轴承支承处用沿圆周方向均匀布置的弹簧阻尼单元来实现对轴承支承的模拟・弹簧阻尼单元沿圆周方向角度的变化对分析结果影响很小・为了进一步提高有限元模型的精度,建议通过试验对关键参数进行识别,并对有限元模型做必要的改进・参考文献:[1]Zhang Y M ,Lin X L ,Wang X D ,et al .The study on the dynamic characteristic of high speed machine tool and experiment validate[J ].A dvancesi nM aterialsM anuf act uri ng Science and Technology ,2004,471/472:571-576.[2]Krulewich AK.Temperature integrationmodel andmeasurement point selection for thermally induced machine tool errors[J ].Mechat ronics ,1998(8):395-412.[3]Lin C W ,Tu J F ,Kamman J.An integrated thermo 2mechanical 2dynamic modal to characterize motorized machine tool spindlesduringveryhighspeedrotation [J ].International Journal of M achi ne Tool &M anuf act uri ng ,2003,43:1035-1050.[4]Ramesh R ,Mannan M A ,Poo A N.Support vector machines model for classification of thermal error in machine tools[J ].A dvanced M anuf act uri ng Technology ,2002,20:114-120.[5]K im S M ,Lee S K ,Lee K J.Effect of bearing surroundings on the high 2speed spindle 2bearing compliance [J ].A dvancedM anuf act uri ng Technology ,2002,19:551-557.[6]K im S M ,Lee K J ,Lee S K ,Effect of bearing support structure on the high 2speed spindle bearing compliance [J ].International Journal of M achi ne Tool &M anuf act uri ng ,2002,42:365-373.[7]Schmitz T ,Davies M ,Dutterer B ,et al .The application of high 2speed CNC machining to prototype production [J ].International Journal of M achi ne Tools &M anuf act ure ,2001,41:1209-1228.[8]Yang J P ,Chen S X.Vibration predictions and verifications of disk drive spindle system with ball bearings [J ].Com putersand S t ruct ures ,2002,80:1409-1418.7741第10期 张耀满等:高速机床主轴部件有限元分析。

基于ANSYS APDL语言的高速主轴参数化有限元分析方法

Dia Reh en d s『设计与研究 s ne c g a

基 于 ANS S AP L语 言 的 高速 主 轴 Y D 参 数 化 有 限 元分 析 方法

孙 惠娟① 殷 国富① 尹 洋① 刘新玲③ ②

( 四川大学制造科学与工程学院, ① 四川 成都 6 06 ; 105 ② 西华 大 学机械 工程 与 自动 化学 院 , 四川 成都 6 03 ; 109 ( 坊职 业 学院 , 潍 山东 潍坊 2 14 ) 60 1

中图分 类号 : P 9 T31

参数化 设 计

有 限元分 析

文 献标 识码 : A

P r m e r E o ih s e d s ide b s d o aa ti F A fhg — p e pn l a e n APDL In u g n ANSYS c g a ei a

摘 要 : 参数 化设计 与 有 限元分 析相 结合 , 将 实现复 杂模 型 的 结构 参数 调 整 、 自动 生成 实体 模 型 并 完成 有 限 元分 析对 于优 化产 品结构 有重 要 的作用 。针 对 高速主 轴进 行参 数化 有 限元分 析 的技 术 问题 , 述 了 论 运 用 AN Y S S参数 化 设计语 言 A D P L进行 高 速 主轴性 能静 态分 析 、 态 分析 和谐 响应 分析 全 过 程 的 模 实 现方 法 。应用 实例 表 明 , 方法 能有 效地 预估 零件 的 结构特 性 , 该 可为 结构 优化设 计提 供依 据 。 关键 词 : P L 高速 主轴 A D

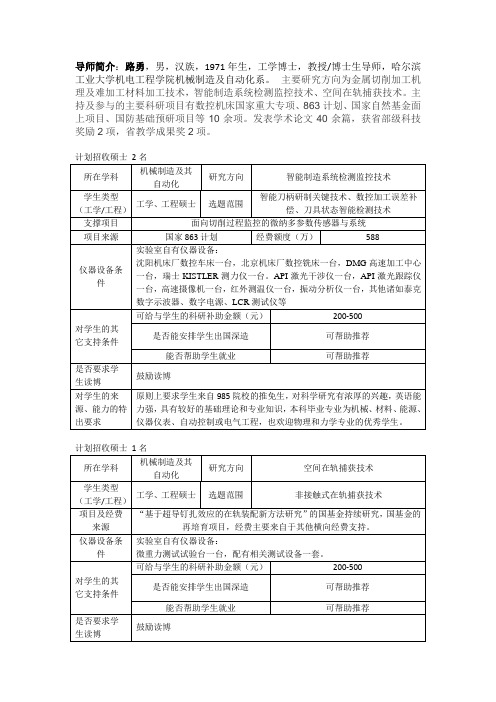

导师简介路勇,男,汉族,1971年生,工学博士,教授博士生导师

在读

2014级

刘晓光

非接触式在轨捕获新方法研究

在读

硕士培养相关:

年级

姓名

论文题目

毕业去向

2004级

解文志

高速电主轴动静态特性的有限元分析

康明斯发动机(北京)有限公司

2005级

洪荣华

高速永磁同步电主轴的设计及热态特性研究

德昌电机(深圳)有限公司

2006级

刘广通

对学生的其它支持条件

可给与学生的科研补助金额(元)

200-500

是否能安排学生出国深造

可帮助推荐

能否帮助学生就业

可帮助推荐

是否要求学生读博

鼓励读博

对学生的来源、能力的特出要求

原则上要求学生来自985院校的推免生,对科学研究有浓厚的兴趣,英语能力强,具有较好的基础理论和专业知识,本科毕业专业为机械、材料、能源、仪器仪表、自动控制或电气工程,也欢迎物理和力学专业的优秀学生。

半实物火炮自动操瞄俯仰角度控制系统的研究

航天五院511

2006级

赵维娜

高速电主轴轴承动力学分析及油气润滑试验研究

日本

2007级

王健

高速电主轴设计及主轴/刀柄接口联接特性分析

航天五院511

2008级

孙振

重型数控落地铣镗床滑枕热变形实时补偿技术研究

长春光机所

2008级

黄聪强

永磁同步高速电主轴的研制及性能测试分析

深圳中兴

2009级

王雪云

超导磁通钉扎连接作用的数值模拟分析

湖南中联重科

2009级

李帅

基于有限体积法的高速电主轴热态特性分析

长春一汽大众

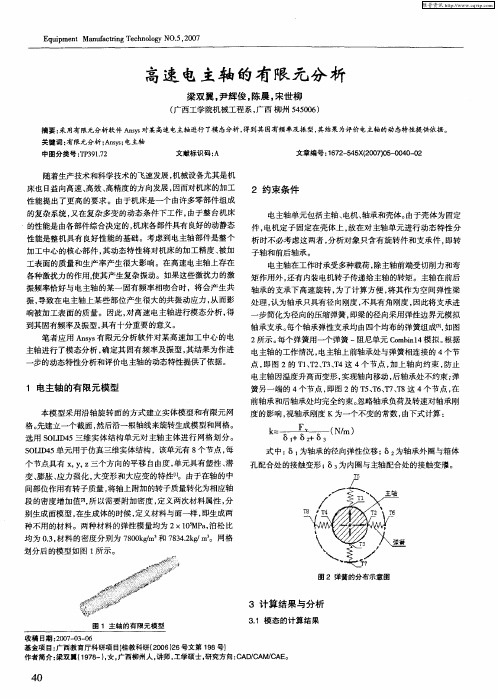

高速电主轴的有限元分析

关键词 : 有限元 分析 ; my; A s 电主轴

中图分类号 :P 9 . T312 7

文献标识码 : A

文章编号 :6 2 5 5 (0 70 - 0 0 0 1 7 - 4 X2 0 )5 0 4 — 2

段 的密度增加值[ 所 以需要 附加密度 , 2 1 , 定义两次材料属性 , 分 别生成 面模型 , 在生成 体的时候 , 定义材料与面一样 , 即生成两 种不用的材料。两种材料的弹性 模量均为 2 0M a 泊松 比 ×15 P , 均为 03 材料 的密度分 别为 7 0 k/ 7 3.k/ ., 80 g 和 8 4 g m 。网格 m 2 划分后 的模型如图 1 所示。 b + b 2 b源自 1 + 3( m) N/

式中 : 为轴承 的径 向弹性位移 ; 为轴承外圈与箱体 8 8 孔配合处 的接触变形 ; 为内圈与主轴配合处 的接触变瑷。 8,

下

变、 膨胀 、 应力 强化 , 大变形和 大应 变的特性 【 由于在轴 的中 l 1 。 间部位作用有 转子 质量 , 将轴上 附加 的转子质量转化为相应轴

簧 另 一 端 的 4 节 点 , 图 2的 T 、 61 、8这 4个 节 点 , 个 即 5 T 、 7T _ 在

主轴进行 了模态分析 , 确定其 固有频率及振型 , 其结果为作进

一

步的动态特性分析和评价电主轴 的动态特性提供了依据 。

1 电主轴 的有 限元 模型

本模 型采用沿轴旋转 面的方式建 立实体模 型和有 限元 网 格。 先建 立一个截 面 , 然后沿一根轴线来旋转生成模型和网格。 选用 S LD 5三维实体结 构单元对 主轴 主体进行网格划 分。 O I4

应用有限元方法对高速电主轴的优化设计

应用有限元方法对高速电主轴的优化设计摘要:介绍了高速电主轴的结构特点,应用有限元分析软件ANsYs以刚度为目标对高速电主轴进行了优化设计,并对优化后的结构进行了热态校核。

关键词:高速电主轴;优化设计;有限元;热态分析90年代以来,我国的机床制造业发展迅速,设计和制造水平都有很大的提高,整体趋向高速、精密、绿色等方向发展,特别是近几年,代表着先进制造水平的数控机床和加工中心;很多国内厂家已开始产生。

在2003年北京国际机床展上,参展的主轴转速超过10000r/min的高速加工中心共有53台,其中国内产品占到24台。

但同时也不可否认,我国机床与国外先进的设计和制造水平相比还有比较大的差距,很多诸如电主轴、控制系统等关键部件,仍然依赖国外配套,自主开发能力不足。

在这种情况下,只有解决并提高关键部件的设计制造水平,才能摆脱对国外技术的依赖,从根本上促进我国机床行业持续发展。

我校高速加工实验室自90年代以来一直从事机床关键部件高速电主轴和快速进给单元的研究,自行开发了国内第一个高速大功率电主轴——GD一Ⅱ型电主轴,该电主轴采用“零传动”的传动方式,电机内置在机床主轴上,直接驱动主轴转动,从而去掉了传统传动链上的皮带、齿轮、联接键等,通过采用变频调速技术使主轴达到很高的转速,它的典型结构和系统组成如图l所示…。

主要具有以下几个特点:(1)结构简单紧凑,能很好地解决传统皮带或齿轮等方式传动在高速运转条件下所引起的振动和噪声问题。

(2)提高生产率,可在最短时间内实现高转速,也即是主轴回转时具有极大的角加速度。

(3)电机内置于主轴两支承之间,可有效地提高主轴系统的刚度,同时也提高了系统的固有频率,从而提高了其临界转速值。

目前,在试验成功的基础上,这种电主轴已经进入产业化,为了达到更高的设计要求和水平,并保证电主轴更高的可靠性,我们采用了有限元分析(Finite Element Analysis)对电主轴进行优化设计。

数控机床HSK刀柄和主轴在高速旋转下的连接性能分析(小)

产生间隙 , 不仅会导致连接松动 , 失去径向定位功 ·6 3 1·

中国机械工程第 2 3 卷第 6 期 2 0 1 2 年 3 月下半月

能, 而且会造成动不平衡并产生振动 , 最终导致机 床的整体加 工 精 度 及 加 工 表 面 质 量 降 低 。 刀 柄 、 主轴的连接失效甚至还可能对加工系统和操作人 员造成重大 伤 害 。 因 此 , 随着机床切削转速的不 需要明确 主 轴 工 作 在 多 少 转 速 下 能 够 保 断提高 , 证可靠连接 , 即 确 定 连 接 的 临 界 转 速。同 时 也 需 要对 H S K 刀柄与主 轴 连 接 的 可 靠 性 有 更 精 确 的 了解 , 从而防止刀 柄 成 为 应 用 高 速 切 削 技 术 的 制 提高 H 约因素 。 实际 上 , S K 刀柄和主轴连接的 可靠性对提高整体机床的可靠性和延长平均无故 障工作时间也有重大的意义 。 H S K 刀柄随主 轴 高 速 旋 转 发 生 刀 柄 与 主 轴 6 - 9] 。本文 连接失效是 其 最 主 要 的 失 效 形 式 之 一 [ 针对 H 以H S K 刀柄 的 这 一 失 效 形 式 , S K-6 3 A , 型刀柄作为研究 对 象 建 立 了 连 接 锥 面 的 应 力 模 并根据此应力 模 型 讨 论 了 刀 柄 使 用 的 临 界 转 型, 速以) 是广泛应用于高 H S K 刀柄 ( 起到连接 速切削加工机床 的 回 转 刀 具 夹 紧 设 备 , 数控机床主轴和切削刀具并传递力矩的作用 。 国 际标准化组织 ( 已于 2 I S O) 0 0 1 年制定了 H S K刀

收稿日期 : 2 0 1 1—0 3—1 1 ) 基金项目 : 国家科技重大专项 ( 2 0 0 9 Z X 0 4 0 1 4-0 1 4

高速机床主轴部件有限元分析

第10期张耀满等:高速机床主轴部件有限元分析1475高速数控机床的主轴部件的仿真分析方法进行研究,在产品设计阶段,分析主轴部件的动静态性能,对于提高机床产品的设计水平具有非常重要的理论和现实意义.以沈阳第一机床厂生产的某高速数控车床为研究对象,研究了采用弹簧阻尼单元来模拟轴承支承的有限元模型的建立方法,分别进行了模态分析和谐响应分析,得到了主轴和主轴部件的动态特性.最后结合机床性能试验探讨并验证了边界条件参数的合理选择.通过有限元分析和机床性能试验,验证了所采用的有限元分析方法的可行性,为以后进行类似的主轴部件有限元分析打下了基础.1高速机床主轴结构以沈阳第一机床厂生产的CⅢ6125机床主轴为研究对象.该机床采用对置双主轴结构,两主轴均采用内装式电主轴,并同时配备了伺服动力刀架,是具有钻、铣削功能的高速、高效车削中心…1.该机床第一主轴的结构如图1所示.图1机床第一主轴结构Fig.1Constructionofthefirstspindleassembly主轴轴承采用NSK高精密陶瓷球轴承.主轴前支承采用内锥孔双圆柱滚子轴承来承受径向力,提高机床主轴径向刚度和主轴回转精度,采用背靠背安装的角接触球轴承来主要承受轴向力,降低主轴轴向窜动量,提高轴向刚度;后支承采用内锥孔的双圆柱滚子轴承,起到径向支承作用.2有限元模型的建立在建立有限元模型的过程中,采用弹簧一阻尼单元模拟轴承的弹性支承,每个支承采用4个沿圆周方向均匀分布的弹簧一阻尼单元来模拟【5_6].分别建立了使用两组弹簧和三组弹簧来模拟主轴支承情况的模型,如图2所示.三组弹簧模型在两组弹簧模型的基础上,增加了单独对角接触轴承的模拟,位置取为两个角接触轴承之间的中截面处,用以考察角接触球轴承对主轴横向振动特性的影响.箱体(。

)箱体箱体箱体箱体(b)图2主轴支承弹簧一阻尼模型Fig.2ModelOfspring-dampereIdTentsafspindlesupport(a)一两组弹簧支承;(b)一三组弹簧支承.由于主轴轴承的轴向刚度很大,阻尼对横向振动特性影响很小,所以在建立有限元模型中只考虑径向刚度影响,利用4个沿周向均布的弹簧一阻尼单元来模拟轴承支承.采用两组弹簧阻尼单元模型的前支承处弹簧刚度为0.14GN/m,后支承的弹簧刚度为0.11GN/m;采用三组弹簧阻尼单元模型的前支承处弹簧刚度为0.14GN/m,中间支承刚度为0.05GN/m,后支承处弹簧刚度为0.11GN/m.主轴零件采用Solid92单元.主轴轴承支承部分模型是在每个圆周截面上沿圆周均布4个弹簧阻尼单元,弹簧单元的长度按照各处轴承的内外圈半径确定.外圈节点利用关键点(keypOints)建立,内圈节点采用硬点(hardP1r)建立,同时保证弹簧单元的划分数目为1.所有弹簧阻尼单元外部4个节点限制全部自由度,前端内锥孔轴承支承内部4个节点限制轴向自由度.三组弹簧阻尼单元情况下的第一主轴有限元模型如图3所示.图3三组弹簧阻尼单元有限元模型Fig.3FEAmodelof3-groupspring-damperelernents1476东北大学学报(自然科学版)第29卷。

高速数控机床主轴部件有限元建模方法研究

在有限元模型建立过程中, 每组弹簧阻尼单元采 用具有纵向特性和扭转特性的弹簧阻尼单元 ’()*+,-$ 单元, 主轴零件采用 .(/+012 单元。主轴轴 承支承部分模型, 是在每个圆周截面上沿圆周均布建 立 $ 个弹簧阻尼单元, 弹簧单元的长度按照各处轴承 的 内 外 圈 半 径 确 定。 外 圈 节 点 利 用 关 键 点 ( 345 6(+,78) 建立, 内圈节点采用硬点 ( 9:;0 <= ) 建立, 同时 保证弹簧单元的划分数目为 - 。所有弹簧 % 阻尼单元 外部四个节点限制全部自由度, 前端内锥孔轴承支承 内部四个节点限制轴向自由度。表 - 为弹簧阻尼单元 输入数据。图 > 为两组弹簧阻尼单元情况下的第一主 轴有限元模型。图 ! 为三组弹簧阻尼单元情况下的第

!

有限元模型的建立

有限元模型建立的好坏关系到分析计算的准确性

和计算成本。有限元模型可以在有限元分析软件中直 接建立, 也可以采用其它三维实体造型软件建立三维 实体模型, 然后调入到有限元分析软件中。在建立模 型过程中对模型进行了简化, 螺纹、 键槽等按实体处 理, 忽略了一些局部特征。图 # 和图 $ 为机床主轴的 动力学模型。利用弹簧阻尼单元模拟轴承的弹性支 承, 分别模拟两组弹簧和三组弹簧情况。在两组弹簧 的基础上增加对角接触轴承的模拟, 位置取为两个角

!-/( /, ’ +-+( ’ !0+( ,, ’ +’’( ’ "++( ,0 ’ +/+( )

弹簧 4 阻尼单元布置相差 ! 角度情况下的分析 计算表明: 每种情况一阶固有频率都为零, 表现为主轴 的转动; 相邻的两阶频率相近, 视为重根, 模态相互独 立且正交。通过分析对比可以看出, 弹簧的布置角度 不同, 结果差异很小, 因此认为弹簧单元的布置角度对 问题分析影响很小。两组弹簧和三组弹簧的计算分析 结果差异也很小。表 ) 为第一主轴的模态分析结果。

HSK-100A型刀柄/主轴联接性能分析

量 的变 化对 刀柄 / 主轴联 接所 受接 触应 : 匀的影 响 。

2 1 夹 紧力 变化 对 接 触 应 力 的 影 响 .

HS K刀柄 夹 紧是利 用锥 面定 位 夹 紧 和端 面定 位夹紧H , 其夹紧力 的作用体现在以下 2个方面: J ( ) 服刀 柄和 主轴 锥 孔 接 触处 产生 的摩擦 阻力 ; 1克 () 2 产生 端 面接触 的实 际夹 紧力 。

20 9 ) 10 4

摘 要 : 机床 主 轴与 刀具相 联接 的 刀柄 是 影响 机床 加 工精 度 、 将 刀具 磨 损 及加 工 效率 的 关键 部 件 。

针 对 高速 切 削对 刀柄 的要 求 , 立 了 HS 建 K一10 0 A型 刀柄 的 三维 实体模 型 , 同时利 用有 限元 方 法 , 对 影 响 HS K一10 型 刀柄 / 0A 主轴 联接 性 能 的参 数进 行 了分析 , HS 刀柄的 实 际应 用提 供 一 定 为 K

1 建 立有 限 元模 型

由于 刀 柄 的几 何 形 状 以及 刀 柄 在 高速 旋 转 时 所 受离 心力 均 为轴对 称 , 以有 限元模 型可 以采用 所

在 A S S中分析不 同夹 紧力下 H K 刀柄/ NY S 主轴接触锥面的联接情况 , 主要分析在不同夹紧力

下 锥 面接触 应 力 和端 面接 触 应力 的变 化 情况 。其 中采用 过盈 量 为 8 m, 速为 1 0rmi, 紧力 转 20 0/ n 夹 分别 取 3k 4k 4 k 5 k 5 N、0 N、5 N、0 N。分 析 结 果 数 据

高速生产 的需要 , :4锥度实心长柄存在锥 柄质 72 量 大 、 度 长 、 向精 度低 、 持外 径小 等不 足 。早 长 轴 支 在2 0世 纪 9 0年 代 , 国亚琛 工业 大! R H 德 学( WT A ce) 床研 究 所 就 研 制 出 了一 种 新 型 高速 刀 ahn机

高速机床主轴刀具联结的设计

高速机床主轴刀具联结的设计一、高速切削对刀/轴联结要求高速加工要求确保高速下主轴与刀具联结状态不能发生变化。

但是,高速主轴的前端锥孔由于离心力的作用会膨胀,膨胀量的大小随着旋转半径与转速的增大而增大,标准的7/24实心刀柄膨胀量较小,因此标准锥度联结的刚度会下降,在拉杆拉力的作用下,刀具的轴向位置会发生改变(见图1)。

主轴的膨胀还会引起刀具及夹紧机构质心的偏离,从而影响主轴的动平衡。

要保证这种联结在高速下仍有可靠的接触,需有一个很大的过盈量来抵消高速旋转时主轴轴端的膨胀,如标准40号锥需初始过盈量为15~20μm,再加上消除锥度配合公差带的过盈量(AT4级锥度公差带达13μm),因此这个过盈量很大。

这样大的过盈量需拉杆产生很大的拉力,拉杆产生这样大的拉力一般很难实现,对换刀也非常不利,还会使主轴端部膨胀,对主轴前轴承有不良影响。

详解:高速机床主轴刀具联结的设计高速加工对动平衡要求非常高,不仅要求主轴组件需精密动平衡(G0.4级以上),而且刀具及装夹机构也需精密动平衡。

但是,传递转矩的键和键槽很容易破坏动平衡,而且,标准的7/24锥柄较长,很难实现全长无间隙配合,一般只要求配合面前段70%以上接触,因此配合面后段会有一定的间隙,该间隙会引起刀具径向跳动,影响结构的动平衡。

键是用来传递转矩和进行角向定位的,为解决键及键槽引起的动平衡问题,可以尝试研究一种刀/轴联结实现在配合处产生很大的摩擦力以传递转矩,并用在刀柄上作标记的方法实现安装的角向定位,达到取消键的目的。

二、标准7/24锥联结的优缺点标准的7/24锥联结有许多优点:因不自锁,可实现快速装卸刀具;刀柄的锥体在拉杆轴向拉力的作用下,紧紧地与主轴的内锥面接触,实心的锥体直接在主轴内锥孔内支承刀具,可以减小刀具的悬伸量;这种联结只有一个尺寸即锥角需加工到很高的精度,所以成本较低而且可靠,多年来应用非常广泛。

但是,7/24联结也有一些缺点;锥度较大,锥柄较长,锥体表面同时要起两个重要的作用,即刀具相对于主轴的精确定位及实现刀具夹紧并提供足够的联结刚度。

高速主轴刀柄联接的离心力效应分析

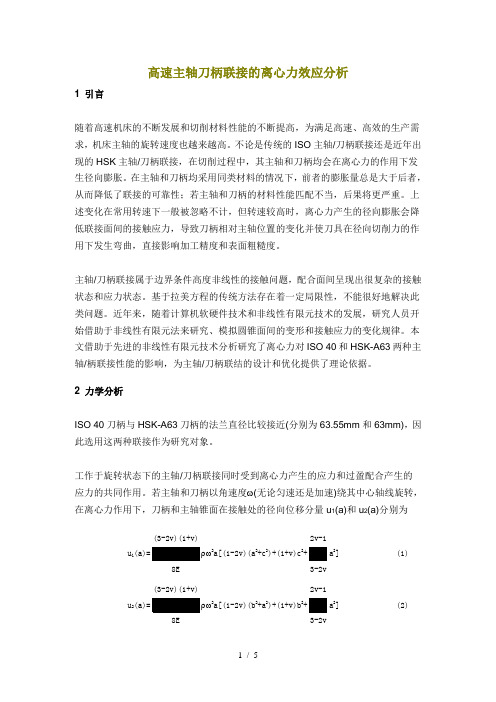

高速主轴刀柄联接的离心力效应分析1 引言随着高速机床的不断发展和切削材料性能的不断提高,为满足高速、高效的生产需求,机床主轴的旋转速度也越来越高。

不论是传统的ISO 主轴/刀柄联接还是近年出现的HSK 主轴/刀柄联接,在切削过程中,其主轴和刀柄均会在离心力的作用下发生径向膨胀。

在主轴和刀柄均采用同类材料的情况下,前者的膨胀量总是大于后者,从而降低了联接的可靠性;若主轴和刀柄的材料性能匹配不当,后果将更严重。

上述变化在常用转速下一般被忽略不计,但转速较高时,离心力产生的径向膨胀会降低联接面间的接触应力,导致刀柄相对主轴位置的变化并使刀具在径向切削力的作用下发生弯曲,直接影响加工精度和表面粗糙度。

主轴/刀柄联接属于边界条件高度非线性的接触问题,配合面间呈现出很复杂的接触状态和应力状态。

基于拉美方程的传统方法存在着一定局限性,不能很好地解决此类问题。

近年来,随着计算机软硬件技术和非线性有限元技术的发展,研究人员开始借助于非线性有限元法来研究、模拟圆锥面间的变形和接触应力的变化规律。

本文借助于先进的非线性有限元技术分析研究了离心力对ISO 40和HSK-A63两种主轴/柄联接性能的影响,为主轴/刀柄联结的设计和优化提供了理论依据。

2 力学分析ISO 40刀柄与HSK-A63刀柄的法兰直径比较接近(分别为63.55mm 和63mm),因此选用这两种联接作为研究对象。

工作于旋转状态下的主轴/刀柄联接同时受到离心力产生的应力和过盈配合产生的应力的共同作用。

若主轴和刀柄以角速度ω(无论匀速还是加速)绕其中心轴线旋转,在离心力作用下,刀柄和主轴锥面在接触处的径向位移分量u 1(a)和u 2(a)分别为u 1(3-2v)(1+v) 2a[(1-2v)(a 2+c 2)+(1+v)c 22v-1 2] 8E 3-2v(1)u 2(3-2v)(1+v) 2a[(1-2v)(b 2+a 2)+(1+v)b 22v-12] 8E 3-2v(2)式中c 、a ——分别为刀柄的内、外半径(ISO 40刀柄的内径c=0)a 、b ——分别为主轴的内、外半径r ——材料密度E ——弹性模量v ——泊松比比较式(1)和式(2)可知,u2(a)永远大于u1(a),即在任何旋转状态下,主轴内孔的径向膨胀要比刀柄锥面的径向膨胀大,主轴内孔与刀柄锥面间存在着径向间隙d ,两者永远不可能接触。

机床主轴有限元分析报告

实用文档机床主轴有限元分析基于ansys的机床主轴有限元分析摘要:随着高速数控机床的不断发展,对数控机床主轴的性能要求也开始逐渐提高。

机床主轴的动静态性能直接影响加工系统的精度和稳定性,因此,在设计阶段必须对其机床主轴进行相关的性能校核。

利用有限元分析软件ANSYS对某机床主轴进行相应的分析,对其性能进行研究。

关键词 :ANSYS,主轴,有限元分析。

研究内容问题描述:机床主轴材料为45号钢,弹性模量为2.06×105N.mm2,泊松比μ,几何参数如下图。

为3.0=图 1 主轴示意图主轴静态特性的基本概念主轴的静态特性反映了主轴抵抗静态外载荷的能力,静力学分析实际上是为了得到机床主轴在一定静态载荷作用下所产生的变形量。

在实际生产条件下,机床的主要失效形式大部分是由于机床的刚度不足而引起。

所以主轴静刚度的计算就显得尤为重要。

所谓的主轴静刚度实际上就是主轴的刚度,是机床主轴一个非常重要的性能指标,它直接反映出主轴负担载荷与抵抗振动的能力。

如果主轴的静刚度不足,主轴在切削力的作用下,会产生较大的变形量,并可能引起振动。

这样不仅会降低机床的加工精度、增大加工工件表面的粗糖度;也会对轴承造成较大磨损,破坏主轴系统的稳定性。

因此,主轴的静刚度是衡量机床性能的重要指标。

主轴的弯曲刚度的定义可以理解为:使主轴前端产生单位径向变形时,变形方向上所需施加的力F,即:主轴的静刚度,分为轴向静刚度与径向静刚度,上面提到的弯曲刚度实际上就是径向静刚度。

通常情况下,轴向刚度没有弯曲刚度重要。

弯曲刚度是衡量主轴刚度的重要指标,通常用来代指主轴的刚度。

1. 主轴有限元模型的建立及边界条件的处理为了真实、准确、有效地对主轴进行特性分析,需要对机床主轴进行相应的简化。

对主轴的简化应该遵循以下原则:(1)忽略对分析结果影响不大的细小特征,如倒角、倒圆等;(2)对模型中的锥度和曲率曲面进行直线化和平面化的处理;(3)忽略对主轴静态特性影响不大的零部件结构。

基于ANSYS APDL语言的高速主轴参数化有限元分析方法

基于ANSYS APDL语言的高速主轴参数化有限元分析方法孙惠娟;殷国富;尹洋;刘新玲【摘要】将参数化设计与有限元分析相结合,实现复杂模型的结构参数调整、自动生成实体模型并完成有限元分析对于优化产品结构有重要的作用.针对高速主轴进行参数化有限元分析的技术问题,论述了运用ANSYS参数化设计语言APDL进行高速主轴性能静态分析、模态分析和谐响应分析全过程的实现方法.应用实例表明,该方法能有效地预估零件的结构特性,可为结构优化设计提供依据.%Based on the idea of the structure parametric design method in finite element analysis ( FEA), the complicated FEA model can be created by adjusting geometric parameters and the process of FEA is automatically executed, which is important for optimizing the structure of product. Aiming the technical problem of high-speed spindle for parametric finite element analysis, the paper discusses the implementation of the whole process of high-speed spindle static analysis, modal analysis and harmonic response analysis using ANSYS Parametric Design Language (APDL). Application example shows that the method can effectively estimate the structural characteristics of the parts and can provide the basis for structural optimization and design.【期刊名称】《制造技术与机床》【年(卷),期】2011(000)010【总页数】5页(P53-57)【关键词】APDL;高速主轴;参数化设计;有限元分析【作者】孙惠娟;殷国富;尹洋;刘新玲【作者单位】四川大学制造科学与工程学院,四川成都610065;;四川大学制造科学与工程学院,四川成都610065;;四川大学制造科学与工程学院,四川成都610065;西华大学机械工程与自动化学院,四川成都610039;潍坊职业学院,山东潍坊261041【正文语种】中文【中图分类】TP391ANSYS是一种应用广泛的通用有限元工程分析软件,它对零件进行有限元分析的过程包括:建立分析模型并施加边界条件、求解计算和结果分析。

刀柄—主轴系统联结性能有限元接触分析

刀柄—主轴系统联结性能有限元接触分析程强;宋晓磊;蔡力钢;赵永胜;刘志峰【摘要】To improve high speed machining quality,a connection performance evaluation model for spindle/toolholder system was built by using contact finite element method.Contact detection of all Gaussian integration points was implemented at the contact elements.Contact state was determined by calculating normal distance and normal contact force between every two points on the contact surface;friction state was determined by calculating tangential contact force.The determinations of inequality were introduced into variational principle of nonlinearity Finite Element Method(FEM) by penalty function,and the updated equations were solved by full Newton-Raphson method.The influences of broach force and rotation speed were calculated and compared by statistical deformation and stress analysis of contact faces.%为提高高速加工的质量,采用有限元接触理论建立了刀柄—主轴系统的联结性能评测模型。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高速主轴/刀柄联结特性的有限元分析□张 松 艾 兴 赵 军 刘战强摘要 非线性有限元法可以分析、模拟主轴/刀柄联结面间的变形、接触应力分布规律,为主轴/刀柄联结的设计和优化提供理论依据。

研究表明,适当提高轴向拉力和过盈量可以有效地解决上述问题,改善联结性能和加工精度。

关键词:主轴/刀柄联结 高速旋转 有限元中图分类号:TH161 文献标识码:A 文章编号:1671—3133(2004)12—0084—03Finite element analysis on performances of spindle/toolholderinterface under high rotational speed□Zhang Song,Ai Xing,Zhao Jun,Liu ZhanqiangAbstract Advanced nonlinear finite element method(FE M)can analyze and simulate deformation and contact pressure distribution a2 long the connection sur face of the spindle/toolholder,and provide theoretic basis for designing and optimizing the spindle/toolholder in2 ter face.The results dem onstrate that enhancing the drawbar force and choosing a reas onable initial inter ference can s olve above problems and are benefit to im proving connection per formances and machining accuracy.K ey w ords:Spindle/toolholder interfaces H igh rotational speed Finite element method(FEM) 一、前言高速旋转时,主轴与刀柄均受到过盈配合引起的应力和离心力产生的应力的共同作用。

从力学角度看,主轴/刀柄联结是接触问题的一种,属于边界条件高度非线性的复杂问题,配合面间呈现出很复杂的接触状态和应力状态。

基于拉美方程的传统方法存在着一定局限性,不能很好地解决此类问题。

此外,由于无法在联结面间粘贴应变片,也就无法实时监测变形、接触应力变化对联结特性的影响。

近年来,随着计算机软、硬件技术和非线性有限元技术的发展,人们开始借助于非线性有限元法来分析、模拟过盈配合面间的变形和接触应力分布等规律。

本课题的目的就是通过借助于先进的非线性有限元法来分析高速旋转下的主轴/刀柄联结模型的变形、接触应力分布等规律,为主轴/刀柄的设计和优化提供理论依据。

二、有限元模型工作于旋转状态下的主轴/刀柄联结,其联结面上的变形、接触应力由于离心力的作用而变化,这种变化在通常使用的转速下一般忽略不计。

但在研究转速较高的联结时,必须分析变形、接触应力分布与转速间的关系,为主轴/刀柄联结的设计和优化提供理论依据。

除了键和键槽外,主轴/刀柄联结的结构和尺寸均符合IS O标准,轴向拉力F y作用在刀柄后端(如图1所示)。

主轴/刀柄联结属于边界条件高度非线性的接触问题,分析时分别把主轴锥孔的内表面和刀柄的外锥面定义为目标面和接触面,通过研究目标面上的节点图1 主轴/刀柄联结构与接触面接触时的自由度关系及变形的一致性,来确定接触边界条件,然后从边界变形协调的变分原理出发,建立整个接触系统的控制方程。

这种模型能有效地处理复杂接触表面和动态接触问题。

为了提高运算效率,采用映射法构造了对称于XOY平面的1/2三维有限元模型,接触面间的摩擦符合库仑定律。

非线性方程求解过程中采用牛顿-拉普森迭代法。

外加载荷除了作用于刀柄后端的轴向拉力F y外,还包含作用于刀柄上的最大许用扭矩和最大许用切削力。

11旋转速度对径向间隙的影响当主轴和刀柄以角速度ω绕其轴线旋转时,离心力ρω2r在联结面处(r t=r s=a)产生径向位移为:u t=(3-2υt)(1+υt)8E t(1-υt)ρtω2a[(1-2υt)a2+2υt-13-2υt a2](1)…………………………………………………u s=(3-2υs)(1+υs)8E s(1-υs)ρsω2a[b2+(1-2υs)(a2+ b2)+2υs-13-2υs a2](2)…………………………………… 式中,u t和u s分别为刀柄和主轴的径向位移;a 设备设计与维修 为任一截面处的主轴/刀柄联结半径(亦即刀柄外径和主轴内径);b 为主轴外径;r t 和r s 分别为刀柄和主轴在任一截面上的半径;E 为弹性模量;ω为角速度(ω=2πn/60,n 为转速);υ为泊松比;ρ为密度。

主轴与刀柄都选用钢质材料,两者的弹性模量、泊松比和密度基本相等,则刀柄与主轴间的径向间隙为:δ=2(u s -u t )=(3-2υ)(1+υ)2Eρω2ab 2>0 (3)可知,在任何旋转速度下,刀柄锥面都不会和主轴锥孔接触,且两者间的径向间隙随转速的提高呈平方关系增长。

当角速度为定值时,径向间隙随联结半径的变化而变化,使得联结大端的间隙远远大于联结小端的间隙,变形呈现“喇叭口”形(见图2)。

研究表明,当转速低于20000r/min 时,径向间隙不超过20μm ;转速一旦超过20000r/min ,径向间隙便急剧增加。

图2 旋转速度对径向间隙的影响21旋转速度对刀柄轴向位置的影响根据IS O 7388/1规定,主轴端面与刀柄法兰之间存在着一定距离(为3.2mm ),在拉刀机构轴向拉力的作用下,刀柄会不断地向后移动,自动弥补离心力形成的径向间隙。

间隙的存在导致刀柄与主轴的相对位置的变化(如图3所示),旋转速度为5000r /min 、10000r/min 和15000r/min 时的刀具轴向位移分别为17.31μm 、25.69μm 和39.54μm 。

尤其是刀具的轴向定位精度随旋转速度的变化而变化,不利于加工精度的控制和补偿。

图3 旋转速度对刀柄轴向位置的影响(F y =15kN )31旋转速度对接触应力的影响拉刀机构夹紧刀柄后,刀柄与主轴在轴向拉力的作用下均发生弹性变形,刀柄向主轴后端移动,在联结面间形成过盈配合,并产生接触应力。

主轴/刀柄联结的任一截面处的接触应力均受到刀柄移动形成的过盈量和离心力(旋转速度)引起的径向间隙的共同作用,其计算公式如下:σ=E (δ0-δ)(b 2-a 2)/(4ab 2)(4)……………δ0=2ΔL/C (5)………………………………… 式中,σ为联结面间的接触应力;δ0为刀柄移动形成的过盈量;δ为离心力形成的径向间隙;ΔL 为刀柄移动的距离;C 为刀柄锥度。

随着旋转速度的提高,离心力形成的径向间隙越来越大,刀柄就会在轴向拉力作用下不断向后移动,直到接触应力产生的轴向反力等于轴向拉力为止。

联结面间的变形和接触应力分布的不均匀性,却使刀柄的轴向移动只能补偿部分间隙,当主轴转速超过某一极限值时,刀柄大端即与主轴分离,接触应力急剧下降,引起刀具在径向力作用下弯曲。

41轴向拉力和过盈量对联结特性的影响刀柄相对于主轴位置的变化,除了离心力的效应外,还与IS O 标准的规定有关。

这是因为,根据IS O 标准,刀柄锥柄和主轴锥孔的尺寸精度是由圆锥角公差控制的,而两者在基准面处的直径尺寸是一样的。

在轴向拉力和离心力的共同作用下,刀柄向主轴后端移动,导致刀柄相对于主轴的位置变化和接触应力的下降,且随着旋转速度的提高,变化越来越明显。

因此,要确保联结特性在高速旋转状态下不发生变化,就必须预先给予一定的过盈量,一方面用于消除离心力产生的负面效应,另一方面在联结面间产生足够的接触应力以保证刀柄在锥孔内的精确定位。

过大的过盈量需拉刀机构产生很大的拉力,对换刀非常不利,还会使主轴端部膨胀,对主轴前轴承有不良影响。

因此必须在保证材料不发生失效、不妨碍换刀和不影响主轴轴承精度的前提下,通过适当提高轴向拉力来提高联结面间的过盈量和接触应力,进而提高联结的可靠性和加工质量。

对于IS O 40主轴/刀柄联结而言,Ott 公司夹紧器的轴向拉力为10.5kN ,R ohm 公司夹紧器的轴向拉力为12kN ,Berg 公司的SSK 型和SSKE 型夹紧器的轴向拉力为13kN ,而SSKE -K H 型夹紧器的轴向拉力则为18kN 。

有限元分析表明,提高轴向拉力可以有效地提高接触应力(如图4所示)和抵抗弯曲变形的能力,而适当提高过盈量则可以减少刀柄相对于主轴的轴向窜动(如图5所示),将刀具的轴向定位精度由17.08~28.15μm (0~10000r/min )提高到0~10.99μm (0~10000r/min )。

设备设计与维修 超声波电动机驱动大行程柔性导轨设计□马洪文 姚绍明 谭久彬摘要 应用叠片式柔性铰链和压电陶瓷电动机,实现了一种大行程柔性导轨可以在保持柔性铰链高直线度的前提下,大幅度提高行程,同时还保持柔性铰链微位移工作台无机械爬行现象的优点。

导轨应用超声波电动机作为叠片式柔性铰链工作台的驱动器,驱动分辩率可达20nm。

关键词:叠片式柔性铰链 超声波电动机 有限元 机械爬行中图分类号:TH16;O242 文献标识码:B 文章编号:1671—3133(2004)12—0086—03Design of large displacement stage□Ma H ongw en,Yao Shaoming,T an JiubinAbstract A laminated flexure hinge stage and a ultras onic m otor is applied to design a large displacement stage,it could im prove the displacement greatly while keep the advantage of high linearity,meanwhile,it could keep the advantage of flexure hinge of no mechanical creep.A ultras onic m otor is used as the driver of the laminated flexure hinge stage.The res olution of the stage could reach20nm.K ey w ords:Laminated flexure hinge U ltrasonic motor Finite element method Mech anical creep 一、引言在高精密三维测量及加工领域,高精度、小行程的直线导轨被广泛应用。