附表九:量产适应性PCB评审090428

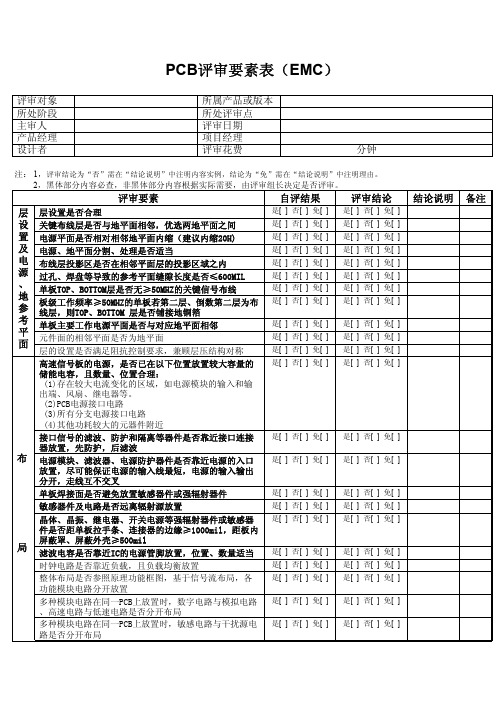

PCB评审要素表(EMC)

PCB 评审要素表(EMC )分钟评审花费设计者项目经理产品经理评审日期主审人 所处评审点所处阶段所属产品或版本评审对象 注: 1,评审结论为“否”需在“结论说明”中注明内容实例,结论为“免”需在“结论说明”中注明理由。

2,黑体部分内容必查,非黑体部分内容根据实际需要,由评审组长决定是否评审。

是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]多种模块电路在同一PCB上放置时,敏感电路与干扰源电路是否分开布局是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]多种模块电路在同一PCB上放置时,数字电路与模拟电路、高速电路与低速电路是否分开布局是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]整体布局是否参照原理功能框图,基于信号流布局,各功能模块电路分开放置是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]时钟电路是否靠近负载,且负载均衡放置是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]滤波电容是否靠近IC的电源管脚放置,位置、数量适当是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]晶体、晶振、继电器、开关电源等强辐射器件或敏感器件是否距单板拉手条、连接器的边缘≥1000mil,距板内屏蔽罩、屏蔽外壳≥500mil是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]敏感器件及电路是否远离辐射源放置是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]单板焊接面是否避免放置敏感器件或强辐射器件是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]电源模块、滤波器、电源防护器件是否靠近电源的入口放置,尽可能保证电源的输入线最短,电源的输入输出分开,走线互不交叉是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]接口信号的滤波、防护和隔离等器件是否靠近接口连接器放置,先防护,后滤波是[ ] 否[ ] 免[ ]是[ ] 否[ ] 免[ ]高速信号板的电源,是否已在以下位置放置较大容量的储能电容,且数量、位置合理:(1)存在较大电流变化的区域,如电源模块的输入和输出端、风扇、继电器等。

PCB评审要素表模板

发到加工厂进行工 艺审核 单板尺寸 单板设计 单板层数 单板设计 单板厚度 单板设计 单板设计 导线尺寸 单板设计 导线间距 定位孔位置及大小 单板设计 导通孔的最下尺寸 单板设计 埋孔、盲孔 单板设计 位置、尺寸 槽和缺口的尺寸 单板设计 通孔与焊盘的连接 单板设计 焊盘外形、尺寸 单板设计 单板设计 工艺边 2 单板设计 表面镀(涂)层 器件布局 单板设计 功能要求和加工工 艺角度 元器件体之间的布 单板设计 局距离 焊接方向和元器件 单板设计 排向 PCB与各种线缆的焊 单板设计 接 单板设计 插头插座的选择 单板设计 元器件封装尺寸 单板设计 丝印字体一致性 3 可安装性 便于安装、组合 DSP芯片选择 关键器件选型是 4 FPGA芯片选择 否符合系统要求 《TR3控制硬件评审要素表》

IPER

PCB评审要素表 PCB评审要素表

产品名称: ×××× 评审阶段 文件编号 版 本 号 研发TR■ 实 施 日 期 yyyy-mm-dd 序号 1 评审要素大类 加工厂审核 要素点 是否适用本项目 产品升级□ 保 密 等 级 □秘密 ■机密 □绝密 评审操作指导 加工工艺、可加工性 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 PCB设计要求 符合组装要求 重要程度 (ABC) ABC) 评审意见 评审结论 备 注 编 制 产品型号 审 核 总页数 批准

Page 1 of 3

HW-TR3-A

IPER

序号 AD芯片选择 电源模块 DSP模块 FPGA模块 AD模块 单板功能模块划 AD信号调理模块 分是否合理 数据RAM模块 电源故障检测模块 DA模块 光纤通讯模块 电源接口 电压采样接口 单板的外部接口 电流采样接口 设计是否合理 光纤通讯接口 232和485通讯接口 I/O接口 DSP与FPGA 单板的内部接口 DSP与RAM 设计是否合理 DSP与AD芯片 DSP与DA芯片 DSP JTAG 单板的调测接口 FPGA TTAG 设计是否合理 信号测试点 电源测试点 主电源芯片选择 电源设计 核心芯片电源选择 单板的安规,EMC PCB层数及定义 接地设计 设计是否合理 高热器件位置 散热设计 高热器件操作安装 散热片选择、安装 开发工具可操作 主控芯片 可编程逻辑门芯片 性是否容易 方便测试程度 可测试性 单板关键器件是 进行关键器件验证 否验证 器件选择采购评 可购买性、可替换 估 性 评审要素大类 否符合系统要求 要素点 是否适用本项目 评审操作指导 重要程度 ABC) (ABC) 评审意见 评审结论 备 注

新产品量产可行性评审报告

新产品量产可行性评审报告一、项目背景本报告针对公司开发的新产品进行量产可行性评审,旨在评估新产品在量产阶段的可行性和风险,为决策者提供决策依据。

二、项目概述新产品是一款基于先进技术的智能手机,具有高性能、高品质、高稳定性等特点。

该产品在市场上具有较大的潜在需求和竞争优势。

三、市场需求分析通过市场调研和分析,发现当前智能手机市场竞争激烈,消费者对于产品的性能、品质和稳定性要求越来越高。

根据调研数据显示,消费者对于新产品的需求量较大,市场潜力巨大。

四、技术可行性评估1. 技术研发能力评估:公司具有强大的技术团队和研发实力,能够满足新产品的技术研发需求。

2. 技术方案评估:根据技术团队的评估,新产品的技术方案在技术可行性上得到了充分验证,能够满足市场需求。

五、生产能力评估1. 生产设备评估:公司已经具备了先进的生产设备,并且可以满足新产品的生产需求。

2. 生产工艺评估:经过生产工艺的优化和改进,新产品的生产工艺已经达到了较高的水平,能够保证产品的质量和稳定性。

六、供应链管理评估1. 原材料供应评估:公司已经与多家优质供应商建立了稳定的合作关系,能够保证原材料的供应稳定。

2. 供应链风险评估:通过对供应链的风险评估,发现供应链存在一定的风险,但通过建立备用供应商和完善供应链管理措施,可以有效降低风险。

七、质量控制评估1. 质量管理体系评估:公司已经建立了完善的质量管理体系,能够对新产品进行全面的质量控制。

2. 质量风险评估:通过对质量控制过程的评估,发现在新产品的生产过程中存在一定的质量风险,但通过加强质量管理和监控,可以有效降低质量风险。

八、成本评估1. 生产成本评估:通过对生产过程和材料成本的评估,确定了新产品的生产成本,确保产品在市场上具有竞争力。

2. 市场定价评估:根据生产成本和市场需求,进行了市场定价评估,确保产品的定价能够满足市场需求并保证公司的利润。

九、风险评估1. 技术风险评估:新产品在技术上存在一定的风险,但通过技术团队的努力和技术改进,可以降低技术风险。

PCB工厂制程审核清单

深圳工厂集中检验,合格 从深圳工厂转出物料都已完成

后放行至江西。

检验,在仓都标示合格物料。

板材有效期1年,油墨6个

8

原材料在货架的存放期是否合适的定义并且适当的标示在箱 月,其它物料按照供应商 每板存在月份颜色和有效期,

子上。

提供保质期保存,并在来 以颜色作目视化管理

料时粘贴月份标签

9 原材料的货架存放期是否定期的查核

洲旭集团采用集 中采购模式,所 以物料采购,检 验在深圳工厂进 行,江西分厂负 责对原材料的存

可接受,但需要改 善。板料仓温湿 度管控需要导入 。

2 是否定期的检查存贮条件以保证满足条件要求

正常工作日每日点检两次

各段有温湿度点检表,板料仓 温湿度管控,需要导入。

储与分发。故未 有来料检验记录 (对于表面处理

可接受。

5

已经检验的原材料和等待检验的原材料是否合适的区分放置 。(防止未检原材和已经检验的原材混料)

深圳工厂集中检验

从深圳工厂转出物料都已完成 检验。

可接受。

6 检验合格的原材料是否有适当的标示

要求合格标示章及月份章 有标示,包括月份颜色标签。

可接受。

7 检验不合格的原材料是否清楚地标示以防止被误用

每3个月点检一次

每板存在月份颜色和有效期, 以颜色作目视化管理

10

是否有文本化的先进先出管理,原材料是否超出货架存放期 先进先出要求,旧批次存 每板存在月份颜色和有效期,

限

放上层。

以颜色作目视化管理

11

是否定期的查核供应商的综合成绩(供货状况,品质状况)

深圳总部统一管理(除当 地表面处理供应商)。

深圳工厂集中检讨,江西洲旭 执行表面处理供应商管理。

电路板产前评审表格

测试考虑

合格/不合格

如测试点的布置,是否方便调试等

这个表格可以根据你的具体需求进行修改或扩展。例如,你可以添加额外的检查项,如耐久性测试、成本分析等。同时,你可以根据项目的具体情况,调整各项的检查侧重点。

电路板产前评审是一项重要的质量控制过程,它可以在生产前检查电路板设计的完整性,以减少潜在的错误和问题。以下是一个基本的电路板产前评审表格模板:

序号

评审项目

检查结果

备注

1

设计文件完整性

完整/不完整

包括原理图、BOM、PCB布局等

2

元器件选择

合适/不合适

可用性、适用性、规格等

3

布线规则遵守

是/否

如线宽、间距、层次设置等

4

功率和热设计

合格/不合格

考虑散热,热分布等

5

电源设计

合格/不合格

电源电压、电流、稳定性、噪声等

6

接口和连接器

合格/不合格

是否容易接入,标准化接口等

7

贴片和焊盘设计

合格/不合格

考虑元器件大小,焊盘大小、形状等

8

EMC/EMI设计

合格/不合格

如地层设计Hale Waihona Puke 滤波等9机械尺寸和位置

合格/不合格

是否满足封装需求,固定孔位置等

pcba可装配性设计dfa审核规范.doc

PCBA DFM 可制造性设计SMT审核规范序管理项目号一PCB单品审核:1PCB毛边2PCB毛边宽度3定位孔大小4定位孔位置5MARK标记形状6MARK标记大小7MARK标记位置8MARK标记表面处理9PCB外形尺寸10PCB拼板结构11小PCB拼板的可适性12分割线 V型槽或邮票孔的设计13焊盘距贴片机夹持边距离14PCB部品代号丝印15PCB部品丝印位置合理性与可辨别性16PCB部品丝印框17极性元件方向识别标记18安规与防火等级标记19PCB品番丝印20焊盘布局设计21焊盘尺寸设计22焊盘之内间距23焊盘形状设计24焊盘之间的距离及连接25焊盘与贯通孔的连接处理26焊盘表面的处理判定基准与要求 初试审核结果 再试审 备注 核结果设备夹持边在 PCB 毛边上 , 即投入方向的上下方要有毛边设备夹持边处毛边宽度 :带定位孔的边8~10mm,不带定位孔的边不小于 3mm直径为 或3投入方向的下方两边各须有一个定位孔,距左下各距 5mm 如.右图示:通常为方形或圆形或棱形较合适外形为 1~2mm,距MARK框5mm 以内将 PCB 绿油蚀除PCB 斜对角靠基板边缘各有一个MARK 点, 距毛 边需大于 5mm.表面要求镀铜处理且平整符合常用设备的最小贴装尺寸:330*250mm 以下 . 超过以上尺寸时确认其它大号设备的拼板结构需有规则单板小于 100*50mm 时需要做成拼板且最少在4拼板以上,不能为单数拼板( 即2或3的倍 V 型槽不能超过 PCB 厚度深的 1/3, 邮票孔的孔径不能过大,数量不能过多,分布要均匀。

PCB 边缘部品距夹持边的毛边边缘不能小于4.5mm每个部品的铜箔必须有其对应的代号部品铜箔旁边的丝印必与其须对应, 识别时 不会与其它点位铜箔丝印混合. 丝印必须是 唯一且易识别.部品贴装后有尺寸或位置精度要求的必须在铜箔周围处不能移出范围印刷丝印框极性元件的铜箔旁边必须有第一脚识别标记安规标记必须有且显眼品番与仕样一致且丝印清晰易识别 有极性的焊盘方向需统一 , 焊盘需集中且设 计角度为 90度的倍数 , 边缘禁止有单独小焊 盘无.大焊盘配小部品或者是小焊盘配大部品现 象且各焊盘大小必须满足标准焊盘尺寸大 小. 焊盘具体尺寸设计标准详细参数 PCB 线路设计标准 .IPC-7351. 两焊盘内间距不能过大也不能过小 , 根据部品装着后的实际情况判定. 同组类型的焊盘大小形状必须一样 两部品的焊盘间距不能小于 0.5mm,连接的线 路需用绿油覆盖. 焊盘上无贯通孔、与焊盘连接的通孔需有绿 油覆盖,防止锡膏回流后流走 无绿油、印字或其他东西覆盖 第1页,共3页QFP、BGA、QFN等小27于0.65PITCH IC的MARK标记QFP、BGA等小280.65PITCH IC 的阻焊层设计29FPC、铁基板的拼板设计30PCB上各部份的尺寸误差要求二部品要求:31部品包装方式32部品表面字体的识别33部品外形能否适应吸咀吸取34部品与铜箔的匹配35有方向部品表面有无方向识别标记36部品外形尺寸要求37部品可焊端表面确认/零件脚38部品零件脚与本体的距离确认39部品包装的管理要求材料在库有效期管理40要求41弱耐热部品有无部品有无特别要求如42等级或色度辉度 LOT 等要求43托盘包装材料的托盘设计44插入部品材料包装方式45插入部品的零件脚直径46插入部品的零件脚的中心距离47插入部品本体的高度48插入部品本体的直径49插入部品时 PCB变形部品焊盘两斜对角需有 MARK根据实际情况在焊盘之间加阻焊层拼板数量需均匀 , 不能超过设备贴装最大尺寸, 每个小板上的两对角需有 MARK拼.板中各块PCB之间的互连有双面对刻 V形槽和断签式两种方式。

PCB评审报告

□OK□NG

□OK□NG

23

主电源的滤波电容在电气上是否考虑充分利用,要靠近被滤波的元件摆放.

□OK□NG

□OK□NG

24

Component place outline and silkscreen >= Component body

□OK□NG

□OK□NG

□OK□NG

□OK□NG

30

座子第一脚与最后一脚是否正确,PIN1是否有特别表明

□OK□NG

□OK□NG

31

保险管焊盘是否考虑散热

□OK□NG

□OK□NG

32

测试点是否移动(已做测试架测试点不能移动)

□OK□NG

□OK□NG

33

镙丝孔是否有遗失或是位置有改动,

□OK□NG

□OK□NG

34

屏蔽罩的定位孔是否有遗失或是位置有改动

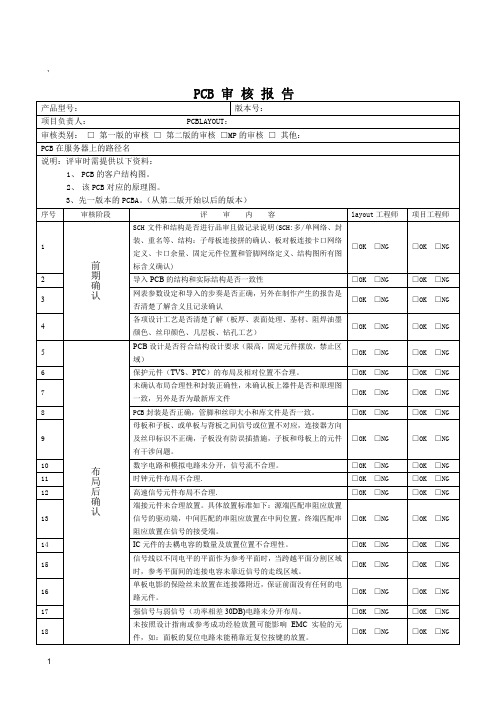

PCB审核报告

产品型号:

版本号:

项目负责人:PCBLAYOUT:

审核类别:□第一版的审核□第二版的审核□MP的审核□其他:

PCB在服务器上的路径名

说明:评审时需提供以下资料:

1、PCB的客户结构图。

2、该PCB对应的原理图。

3、先一版本的PCBA。(从第二版开始以后的版本)

序号

评审内容

layout工程师

模拟地与数字地是否分开铺铜,所有的地线连接性是否足够强

□OK□NG

□OK□NG

14

相邻PIN不允许垂于引脚相连

□OK□NG

□OK□NG

15

走线不允许“┑”(直角)型或锐角走线

□OK□NG

□OK□NG

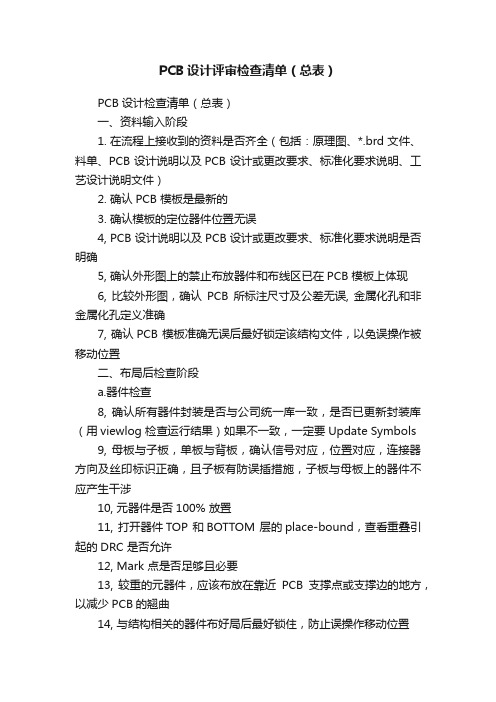

PCB设计评审检查清单(总表)

PCB设计评审检查清单(总表)PCB设计检查清单(总表)一、资料输入阶段1. 在流程上接收到的资料是否齐全(包括:原理图、*.brd 文件、料单、PCB 设计说明以及PCB 设计或更改要求、标准化要求说明、工艺设计说明文件)2. 确认PCB 模板是最新的3. 确认模板的定位器件位置无误4, PCB 设计说明以及PCB 设计或更改要求、标准化要求说明是否明确5, 确认外形图上的禁止布放器件和布线区已在PCB 模板上体现6, 比较外形图,确认PCB 所标注尺寸及公差无误, 金属化孔和非金属化孔定义准确7, 确认PCB 模板准确无误后最好锁定该结构文件,以免误操作被移动位置二、布局后检查阶段a.器件检查8, 确认所有器件封装是否与公司统一库一致,是否已更新封装库(用viewlog 检查运行结果)如果不一致,一定要Update Symbols 9, 母板与子板,单板与背板,确认信号对应,位置对应,连接器方向及丝印标识正确,且子板有防误插措施,子板与母板上的器件不应产生干涉10, 元器件是否100% 放置11, 打开器件TOP 和BOTTOM 层的place-bound,查看重叠引起的DRC 是否允许12, Mark 点是否足够且必要13, 较重的元器件,应该布放在靠近PCB支撑点或支撑边的地方,以减少PCB的翘曲14, 与结构相关的器件布好局后最好锁住,防止误操作移动位置15, 压接插座周围5mm 范围内,正面不允许有高度超过压接插座高度的元件,背面不允许有元件或焊点16, 确认器件布局是否满足工艺性要求(重点关注BGA 、PLCC 、贴片插座)17, 金属壳体的元器件,特别注意不要与其它元器件相碰,要留有足够的空间位置18, 接口相关的器件尽量靠近接口放置,背板总线驱动器尽量靠近背板连接器放置19, 波峰焊面的CHIP 器件是否已经转换成波峰焊封装,20, 手工焊点是否超过50 个21, 在PCB 上轴向插装较高的元件,应该考虑卧式安装。

新产品量产可行性评审报告

新产品量产可行性评审报告一、项目背景随着市场需求的不断变化和技术的不断进步,公司决定开发一款新产品,以满足消费者对高品质、高性能产品的需求。

该产品是一款智能手环,具有多项创新功能和优势,预计将成为市场上的热销产品。

二、产品概述1. 产品名称:智能手环X2. 产品特点:- 多功能:智能健康监测、运动追踪、睡眠监测等- 高性能:快速响应、长续航时间、防水防尘等- 人性化设计:时尚外观、舒适佩戴、易操作等3. 市场需求:根据市场调研数据显示,智能手环市场规模庞大,消费者对功能丰富、性能卓越的产品有较高的需求。

三、量产可行性分析1. 技术可行性:- 技术支持:公司已具备相关技术研发团队,能够提供技术支持和解决方案。

- 生产工艺:已完成产品的工艺流程设计,并与供应商进行了充分沟通和协商。

2. 生产可行性:- 生产设备:公司已拥有先进的生产设备,并与供应商建立了稳定的合作关系。

- 生产能力:通过增加生产线和提高生产效率,公司有能力满足预计的市场需求。

3. 成本可行性:- 成本估算:根据市场调研和供应商报价,初步估算了产品的生产成本,并与预期销售价格进行了比较。

- 成本控制:通过优化生产工艺和供应链管理,公司有能力控制产品成本,提高利润率。

4. 市场可行性:- 竞争分析:对市场上的竞争对手进行了深入分析,发现产品的功能和性能优势能够满足消费者的需求。

- 市场推广:公司已制定了全面的市场推广策略,包括线上线下渠道的整合和广告宣传等。

5. 质量可行性:- 质量控制:公司已建立完善的质量管理体系,包括原材料采购、生产过程监控和产品检验等环节。

- 售后服务:公司将提供全面的售后服务,包括产品质保和技术支持,以提高用户满意度。

四、风险评估1. 技术风险:- 技术难题:在产品研发过程中可能会遇到技术难题,需要及时解决。

- 技术更新:市场技术更新快速,需要及时跟进和适应。

2. 生产风险:- 供应链风险:供应商可能存在交货延迟、质量问题等风险,需要建立有效的供应链管理机制。

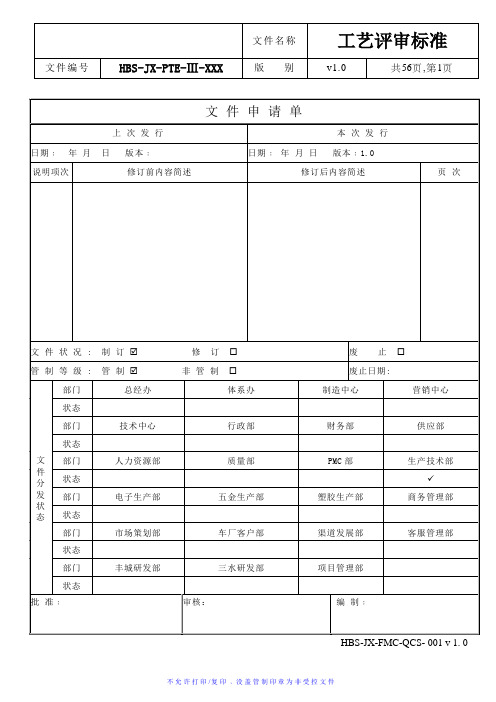

工艺评审标准

文件编号

HBS-JX-PTE-Ⅲ-XXX

文件名称 版别

工艺评审标准

v1.0

共 56页 ,第 9页

a) 长槽孔加圆孔的拼板方式: 长槽孔加圆孔的拼板方式,适合于各种外形的子板(小PCB,相对于拼后大的板而言)之间的拼板。

图 11 规则板拼板方式二

拼板方式 3:拼板块数以拼板后拼板长边尺寸符合 7.1 规定为宜,要注意子板与子板间的连接,尽量使 每一

步分离的连接处处在一条线上,且要保证拆板方便。

此处用邮票 孔连接。

槽空无连接,间距 1.2~2.0MM。

槽空无连接,间 距:1.2~2.0MM

不 允 许 打 印 /复 印 ﹐ 没 盖 管 制 印 章 为 非 受 控 文 件

不 允 许 打 印 /复 印 ﹐ 没 盖 管 制 印 章 为 非 受 控 文 件

文件编号

HBS-JX-PTE-Ⅲ-XXX

文件名称 版别

工艺评审标准

v1.0

共 56页 ,第 2页

目录 第一部分 PCB可靠性工艺评审标准

1.布板工艺路线 2.PCB 外廓工艺要求;

3.拼板设计方式要求; 4.光学识别记号(Mark 点)工艺要求 5.器件布局要求; 6.布线要求; 7.过孔设计要求; 8.阻焊设计要求; 9.丝印设计要求; 10.波峰焊制程特殊要求; 11.测试点(ICT测试及功能检测用测试点)设计标准

图 7 PCB 辅助边设计要求三

3﹑拼板设计方式要求

3.1 拼板连接方式

拼板的连接方式主要有双面对刻V 形槽、长槽孔加圆孔2种,视PCB 的外形而定。 3.2 V-CUT 连接方式:

当板与板之间为直线连接,板缘平整且不影响器件安装的PCB板使用该种连接;V-CUT为直通型, 不能在中间转弯;目前SMT 板应用较多,特点是分离后边缘整齐加工成本低,建议优先选用。

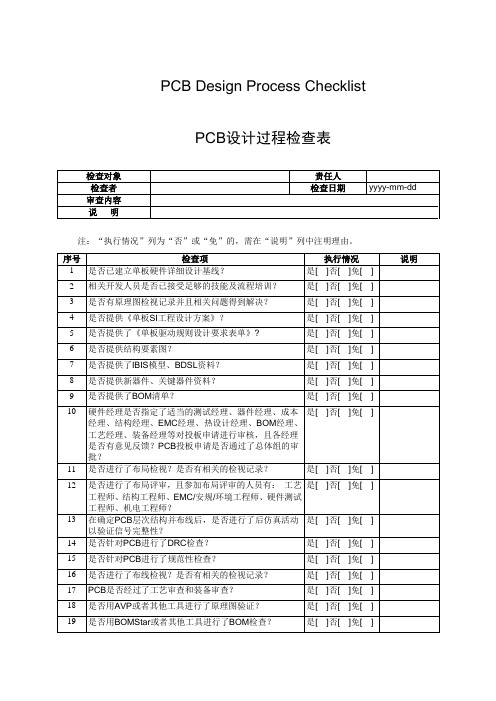

华为PCB设计评审要素表

22

《单板硬件调试和单元测试计划》评审问题是否跟踪并解决?

是[ ]否[ ]免[ ]

23

原理图、单板硬件详细设计报告和PCB之间是否进行一致性审查?

是[ ]否[ ]免[ ]

24

是否按规范要求输出了完整的PCB设计文件和《单板PCB设计报告》?

是[ ]否[ ]免[ ]

25

PCB设计是否通过了投板评审?且参与评审的是否涉及以下人员:单板硬件工程师、工艺工程师、结构工程师、装备(含ICT)工程师、EMC/安规/环境工程师、硬件测试工程师、CAD/SI工程师、机电工程师等?

是[ ]否[ ]免[ ]

31

PCB设计基线是否已建立?

是[ ]否[ ]免[ ]

32

是否已收集了度量数据并进行了分析?

是[ ]否[ ]免[ ]

是[ ]否[ ]免[ ]

11

是否进行了布局检视?是否有相关的检视记录?

是[ ]否[ ]免[ ]

12

是否进行了布局评审,且参加布局评审的人员有:工艺工程师、结构工程师、EMC/安规/环境工程师、硬件测试工程师、机电工程师?

是[ ]否[ ]免[ ]

13

在确定PCB层次结构并布线后,是否进行了后仿真活动以验证信号完整性?

是[ ]否[ ]免[ ]

19

是否用BOMStar或者其他工具进行了BOM检查?

是[ ]否[ ]免[ ]

20

《单板硬件调试和单元测试计划》是否更新并经过了检视?是否有相关的检视记录?

是[ ]否[ ]免[ ]

21

《单板硬件调试和单元测试计划》是否通过了评审?且参与评审是否涉及以下人员:单板硬件工程师、硬件测试工程师、CAD/SI工程师?

PCB评审标准

PCB评审标准1、工作指导(所有长度单位为mm)1.1铜箔最小线宽:单面板0.3mm,双面板0.2mm,边缘铜箔最小要1.0mm。

1.2铜箔最小间隙:单面板:0.3mm,双面板:0.2mm。

1.3铜箔与板边最小距离为0.5mm,元件与板边最小距离为5.0mm,焊盘与板边最小距离为4.0mm。

1.4一般通孔安装元件的焊盘的大小(直径)为孔径的两倍,双面板最小为1.5mm,单面板最小为2.0mm(建议2.5mm),如果不能用圆形焊盘,可用腰形焊盘,大小如下图所示(如有标准元件库,则以标准元件库为准):1.5电解电容、自恢复保险管、电流保险管不可触及发热元件,如大功率电阻、变压器、热敏电阻、散热器等。

电解电容、自恢复保险丝与散热器的间隔最小为10.0mm,其它元件到散热器的间隔最小为2.0mm。

1.6大型元器件(如:变压器、直径15.0mm以上的电解电容、大电流的插座等)加大铜箔及上锡面积如下图(阴影部分面积最小要与焊盘面积相等):1.7螺丝孔半径5.0mm内不能有铜箔(除要求接地外)及元件(或按结构图要求)。

1.8上锡位不能有丝印油。

1.9焊盘中心距小于2.5mm的,该相邻的焊盘周边要有丝印油包裹,丝印油宽度为0.2mm(建议0.5mm)。

1.10 跳线不要放在IC 、电位器、大电解以及其它大体积金属外壳的元件下。

1.11 每一粒三极管必须在丝印上标出e 、c 、b 脚。

1.12需要过锡炉后才焊的元件,焊盘要开走锡位,方向与过锡方向相反,宽度视孔的大小为0.5mm 到1.0mm ,如下图:0.5m m ~1.0m mSOL1.13 设计双面板时要注意,金属外壳的元件,插件时外壳与印制板接触的,顶层的焊盘不可开,一定要用绿油或丝印油盖住(例如两脚的晶振)。

1.14 为减少焊点短路,所有的双面印制板,过孔都不开绿油窗。

1.15每一块PCB 上都必须用实心箭头标出过锡炉的方向,如下图所示:SOL1.16孔洞间距离最小为1.25mm (对双面板无效),如下图所示:1.17布局时,DIP 封装的IC 摆放的方向必须与过锡炉的方向成垂直,不可平行,如果布局上有困难,可允许水平放置IC (SOP 封装的EC 摆放方向与DIP 相反)如下图:错误正确SOL1.18布线方向为水平或垂直,由垂直转入水平要走45度进入。

PCB 审 核 报 告-模板

`1PCB 审核报告产品型号:版本号:项目负责人: PCBLAYOUT:审核类别:□第一版的审核□第二版的审核□MP的审核□其他:PCB在服务器上的路径名说明:评审时需提供以下资料:1、PCB的客户结构图。

2、该PCB对应的原理图。

3、先一版本的PCBA。

(从第二版开始以后的版本)序号审核阶段评审内容layout工程师项目工程师1前期确认SCH文件和结构是否进行品审且做记录说明(SCH:多/单网络、封装、重名等、结构:子母板连接拼的确认、板对板连接卡口网络定义、卡口余量、固定元件位置和管脚网络定义、结构图所有图标含义确认)□OK □NG □OK □NG2 导入PCB的结构和实际结构是否一致性□OK □NG □OK □NG3 网表参数设定和导入的步奏是否正确,另外在制作产生的报告是否清楚了解含义且记录确认□OK □NG □OK □NG4 各项设计工艺是否清楚了解(板厚、表面处理、基材、阻焊油墨颜色、丝印颜色、几层板、钻孔工艺)□OK □NG □OK □NG5布局后确认PCB设计是否符合结构设计要求(限高,固定元件摆放,禁止区域)□OK □NG □OK □NG6 保护元件(TVS、PTC)的布局及相对位置不合理。

□OK □NG □OK □NG7 未确认布局合理性和封装正确性,未确认板上器件是否和原理图一致,另外是否为最新库文件□OK □NG □OK □NG8 PCB封装是否正确,管脚和丝印大小和库文件是否一致。

□OK □NG □OK □NG9 母板和子板、或单板与背板之间信号或位置不对应,连接器方向及丝印标识不正确,子板没有防误插措施,子板和母板上的元件有干涉问题。

□OK □NG □OK □NG10 数字电路和模拟电路未分开,信号流不合理。

□OK □NG □OK □NG11 时钟元件布局不合理. □OK □NG □OK □NG12 高速信号元件布局不合理. □OK □NG □OK □NG13 端接元件未合理放置。

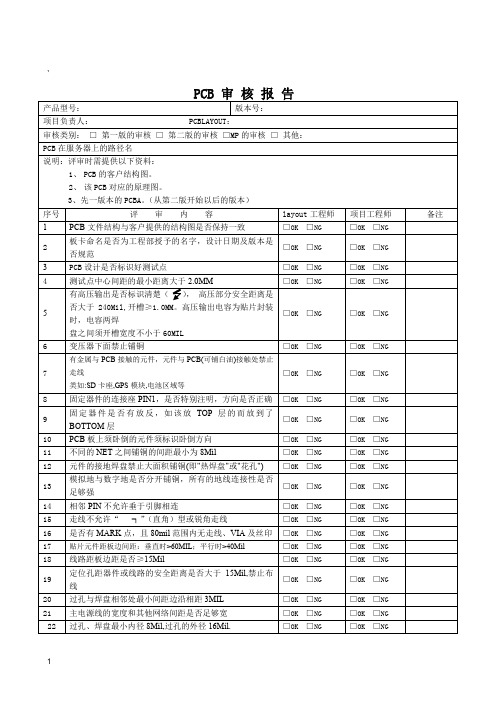

PCB评审报告-模板

`PCB 审核报告产品型号:版本号:项目负责人: PCBLAYOUT:审核类别:□第一版的审核□第二版的审核□MP的审核□其他:PCB在服务器上的路径名说明:评审时需提供以下资料:1、PCB的客户结构图。

2、该PCB对应的原理图。

3、先一版本的PCBA。

(从第二版开始以后的版本)序号评审内容layout工程师项目工程师备注1 PCB文件结构与客户提供的结构图是否保持一致□OK □NG□OK □NG2 板卡命名是否为工程部授予的名字,设计日期及版本是否规范□OK □NG□OK □NG3PCB设计是否标识好测试点□OK □NG□OK □NG 4 测试点中心间距的最小距离大于2.0MM□OK □NG□OK □NG5 有高压输出是否标识清楚(),高压部分安全距离是否大于240Mil,开槽≥1.0MM。

高压输出电容为贴片封装时,电容两焊盘之间须开槽宽度不小于60MIL□OK □NG□OK □NG6 变压器下面禁止铺铜□OK □NG□OK □NG7 有金属与PCB接触的元件,元件与PCB(可铺白油)接触处禁止走线类如:SD卡座,GPS模块,电池区域等□OK □NG□OK □NG8 固定器件的连接座PIN1,是否特别注明,方向是否正确□OK □NG□OK □NG9 固定器件是否有放反,如该放TOP层的而放到了BOTTOM层□OK □NG□OK □NG10 PCB板上须卧倒的元件须标识卧倒方向□OK □NG□OK □NG11 不同的NET之间铺铜的间距最小为8Mil □OK □NG□OK □NG12 元件的接地焊盘禁止大面积铺铜(即"热焊盘"或"花孔") □OK □NG□OK □NG13 模拟地与数字地是否分开铺铜,所有的地线连接性是否足够强□OK □NG□OK □NG14 相邻PIN不允许垂于引脚相连□OK □NG□OK □NG15 走线不允许“┑”(直角)型或锐角走线□OK □NG□OK □NG16 是否有MARK点,且80mil范围内无走线、VIA及丝印□OK □NG□OK □NG17 贴片元件距板边间距:垂直时>60MIL;平行时>40Mil □OK □NG□OK □NG18 线路距板边距是否≥15Mil □OK □NG□OK □NG19 定位孔距器件或线路的安全距离是否大于15Mil,禁止布线□OK □NG□OK □NG20 过孔与焊盘相邻处最小间距边沿相距3MIL □OK □NG□OK □NG21 主电源线的宽度和其他网络间距是否足够宽□OK □NG□OK □NG22 过孔、焊盘最小内径8Mil,过孔的外径16Mil. □OK □NG□OK □NG`23 主电源的滤波电容在电气上是否考虑充分利用,要靠近被滤波的元件摆放.□OK □NG□OK □NG24 Component place outline and silkscreen >= Component body □OK □NG□OK □NG25 元件丝印方向是否一致,由上向下,由左向右看□OK □NG□OK □NG26 PCB板丝印的字体是否一致□OK □NG□OK □NG27 字体大小不得小于Height:28Mil;Width:4Mil □OK □NG□OK □NG28 元件布局是否具有可维修性□OK □NG□OK □NG29 座子、定位孔是否依据客户结构要求,摆放位置是否正确□OK □NG□OK □NG30 座子第一脚与最后一脚是否正确,PIN1是否有特别表明□OK □NG□OK □NG31 保险管焊盘是否考虑散热□OK □NG□OK □NG32 测试点是否移动(已做测试架测试点不能移动)□OK □NG□OK □NG33 镙丝孔是否有遗失或是位置有改动, □OK □NG□OK □NG34 屏蔽罩的定位孔是否有遗失或是位置有改动□OK □NG□OK □NG35 定位孔和定位元件的定位脚是否有接地□OK □NG□OK □NG36 散热IC是否有加散热管脚□OK □NG□OK □NG37 散热器的放置是否有考虑利于对流□OK □NG□OK □NG38 温度敏感器是否有考虑远离热源□OK □NG□OK □NG 39元件是否方便生产(元件与元件的间距大小)□OK □NG□OK □NG40 元件封装有改动,PCB的元件库是否有更新□OK □NG□OK □NG41 PCB上元件管脚有更新,对应的原理图是否有更新□OK □NG□OK □NG42 PCB板边是否有包地和打过孔,防止EMI干扰□OK □NG□OK □NG43 PCB上元件是否有考虑机构的限高□OK □NG□OK □NG44 外接天线和差分信号线是否有做阻抗匹配的计算□OK □NG□OK □NG45 CPU输出的数据总线是否有做等长□OK □NG□OK □NG46 时钟信号线是否有包地处理□OK □NG□OK □NG47 声音信号线和视屏信号线是否有屏蔽□OK □NG□OK □NG48 声音信号线和视屏信号线旁是否有走高速数字信号线□OK □NG□OK □NG49 电源部分的信号线是否有加粗,有没有多打过孔连接. □OK □NG□OK □NG50 元件是否有叠加放置□OK □NG□OK □NG51 GND网络是否有多打过孔连接,减少信号的回路. □OK □NG□OK □NG52 网络是否有与前一个版本做比较(针对POWERPCB版本) □OK □NG□OK □NG53 是否有做DRC检查报告表□OK □NG□OK □NG54 高速信号线是否有走内层□OK □NG□OK □NG55 高速信号线是否有和普通的I/O线并走□OK □NG□OK □NG56 屏蔽罩外是否有走高速信号线□OK □NG□OK □NG57 开关电源的开关脚信号线是否走的太长□OK □NG□OK □NG58 高速信号线走线是否有考虑走线的合理性□OK □NG□OK □NG59 板边需加工艺边的方向,是否留了3毫米的没有放置元件□OK □NG□OK □NG`60 工艺文件是否都按要求做了,阻抗控制的特殊信号是否有贴图?电池和SD卡座及其他特殊要求的丝印是否有贴图特别标明做黑油处理□OK □NG□OK □NG存在问题及改进的建议layout工程师:存在问题及改进的建议Layout主管:存在问题及改进的建议项目工程师:存在问题及改进的建议项目组长:评审结论:□通过□不通过,需再评审□修改后通过,无需再评审如果有问题需要修改,需对问题的处理结果给出解决方案后再对评审下结论评审组长:表单编号:MSD-FM-0739 版本/状态:A/0。

量产重要确认项目表

時鐘慢/快

通電一星期

SPEC ±7Sec LESS(1WEEK)月差±30Sec or LESS

*條件: 播音->3H・1W 、ST-BY -> 21H

時鐘的顯示正確嗎

根據仕向地顯示如下

J 0:00AM~0:00PM

U E MX 12:00AM~12:00PM

CE BR 0:00 ~23:59

項 目

確 認 內 容

QA

P P

FRONT.BACK panel

SPELL CHECK

確認SPELL 無錯誤

参考SS-00056

確認仕向地

確認仕樣是否與仕向的一樣

確認AMP 保護回路

(只在單品機實施)

VOL 3以前SPEAKER的保護回路不工作(指定的負荷電阻)在0.5Ω負荷SPEAKER的保護回路工作

確認NOISE

(機構/電器)

對NOISE不論是機構,電器都要確認

埸 所: 使用試聽室

設置機:一般的會議用桌子(茶色的桌子)

所有的仕向都要確認

CARTON的印刷正確嗎

確認仕樣書

機身與印刷的圖要一致

BAR CODE 正確嗎

確認仕樣書

用本手配的情报確認条形码

確認CARTON的破損

以正規的層數堆放3天,確認最底下的CARTON有否破損

確認改變FUNCTION的切換速度MEMORY等

RACK,STAND的組裝確認

RACK與STAND在LINE NAP時必須進行組裝確認

確認FLEXIBLE CORD折断,削破皮

AGING後確認補強部分無折断或被CHASSIS及CASE等的SHARP EDGE削破絕緣部分

印制板(PCB)自查与审核列表(可生产性、结构)

印制板设计自查与审核列表

——可生产性、结构版本表单编号:NO: 202101

【注解】

1.印制板性能等级

1级一一普通军用电子设备

主要用于地面和一般军用设备。

要求印制板组装后有完整的功能,一定的工作寿命和可靠性,允许有一些不影响电气和机械性能的外观缺陷。

2级一一专用军用电子设备

主要用于军用通信设备、复杂的军用电子设备等。

要求印制板组装后有完整的功能,较长的工作寿命及较高的可靠性,允许有不影响使用性能的轻微外观缺陷。

3级一一高可靠军用电子设备

主要用于车载、机载、舰载、航天等军用电子设备。

要求印制板组装后有完整的功能,长的工作寿命,连续工作和高的可靠性,在使用中不允许发生任何故障。

2.印制板可生产性等级

根据印制板的设计、公差、组装、生产工艺和成本,印制板可生产性等级可分为如下三级:A级一一复杂性较低,可生产性好(推荐使用);

B级一一复杂性中等,可生产性较好(一般使用);

C级一一复杂性高,生产难度大(特殊使用)。

量产评审报告

2

求?

般

四、仓储物流

工程 工程 工程 工程

采购 采购

工程 工程

□是 □是 □是 □是

□否 □否 □否 □否

□是 □是

□否 □否

□是 □否 □是 □否

WTH

深圳市望天红科技股份有限公司 四级文件

生效日期:2015 年 12 月 08 日

文件名称:量产评审报告

文件编号:WTH-XMWY-QR-

版本:A/0 状态:

页码:2/3

1 仓库货位及物料卡片是否准备妥当?

重要/一 般

成品发运人员、车辆、送货计划和客户接收联系 重要/一

2

人是否准备就绪?

般

仓库 仓库

□是 □是

□否 □否

发出纠正措施通知的情况:

本次评审共发现 个不符合项,且 项均已给出整改措施,均属 一般/严重 不符合项;请各责任部门制订

纠正措施,

年 月 日前完成整改,并向项目组报告整改完成情况;由各负责人

WTH

深圳市望天红科技股份有限公司 四级文件

生效日期:2015 年 12 月 08 日

文件名称:量产评审报告

文件编号:WTH-XMWY-QR-

版本:A/0 状态:

页码:1/3

***产品量产评审报告

项目名称

评审日期

年月日

项目经理

产品经理

硬件代表

软件代表

结构代表

PMC/采购代表

工程代表

DQA

评审内容:

对新产品进行量产可行性评审,从产品、采购、设备、仓储、物流等各方面,检查是否满足量产要求。

评审确认清单:

一、产品准备

1 试产直通率是否达标?(85%)

重要/一 般

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

面按照由左至右、由上至下的“

整拼板至少有三个F i d u c i a l,并且呈L形分布,

F i d u i c a l M a r k类型首选为圆形,直径为0.5~2.5m m,优

选1m m;其次为方形,边长为0.5~2.5m m,优选1m m。

F i d u i c a l M a r k要求表面洁净、平整,边缘光滑、齐整,

颜色与周围的背景色有明显区别,要求其周围5m m无元件

及相类似的点。

T O P面的F i d u i c a l M a r k和B O T T O M面的F i d u i c a l M a r k的设

置不能呈对称排布.

要求实心,反差明显

、过孔、测试点、V-C u t等,M

外框≧本体

N G

N G

具体各设备的贴装高度详见S M T设备技术条件

产品的定位孔直径为Φ3m m

对影响装配的元件进行封样,详见《新品试制雷区确认

通孔距离屏蔽支架必须大于等于2M

通孔距离封胶元件必须大于等于3M

M a r k

物料的定位脚不能为平角,要为半圆形或三角型

范围内不允许有通孔,且印刷

后锡膏不可覆盖通孔(绿油未覆盖的通孔)。

装配后的异型元件或结构件与外壳之间的距离M M

M,若不满。