有限元分析报告

有限元实验报告

有限元实验报告一、实验目的本实验旨在通过有限元方法对一个复杂的工程问题进行数值模拟和分析,从而验证理论模型的正确性,优化设计方案,提高设计效率。

二、实验原理有限元方法是一种广泛应用于工程领域中的数值分析方法。

它通过将连续的求解域离散化为由有限个单元组成的集合,从而将复杂的偏微分方程转化为一系列线性方程组进行求解。

本实验将采用有限元方法对一个具体的工程问题进行数值模拟和分析。

三、实验步骤1、问题建模:首先对实际问题进行抽象和简化,建立合适的数学模型。

本实验将以一个简化的桥梁结构为例,分析其在承受载荷下的应力分布和变形情况。

2、划分网格:将连续的求解域离散化为由有限个单元组成的集合。

本实验将采用三维四面体单元对桥梁结构进行划分,以获得更精确的数值解。

3、施加载荷:根据实际工况,对模型施加相应的载荷,包括重力、风载、地震等。

本实验将模拟桥梁在车辆载荷作用下的应力分布和变形情况。

4、求解方程:利用有限元方法,将偏微分方程转化为线性方程组进行求解。

本实验将采用商业软件ANSYS进行有限元分析。

5、结果后处理:对求解结果进行可视化处理和分析。

本实验将采用ANSYS的图形界面展示应力分布和变形情况,并进行相应的数据处理和分析。

四、实验结果及分析1、应力分布:通过有限元分析,我们得到了桥梁在不同工况下的应力分布情况。

如图1所示,桥梁的最大应力出现在支撑部位,这与理论模型预测的结果相符。

同时,通过对比不同工况下的应力分布情况,我们可以发现,随着载荷的增加,最大应力值逐渐增大。

2、变形情况:有限元分析还给出了桥梁在不同工况下的变形情况。

如图2所示,桥梁的最大变形发生在桥面中央部位。

与理论模型相比,有限元分析的结果更为精确,因为在实际工程中,结构的应力分布和变形情况往往受到多种因素的影响,如材料属性、边界条件等。

通过对比不同工况下的变形情况,我们可以发现,随着载荷的增加,最大变形量逐渐增大。

3、结果分析:通过有限元分析,我们验证了理论模型的正确性,得到了更精确的应力分布和变形情况。

有限元分析报告

有限元分析报告

有限元分析是一种工程结构分析的方法,它可以通过数学模型和计算机仿真来

研究结构在受力情况下的应力、应变、位移等物理特性。

本报告将对某桥梁结构进行有限元分析,并对分析结果进行详细的阐述和讨论。

首先,我们对桥梁结构进行了几何建模,包括梁柱节点的建立以及材料属性的

定义。

在建模过程中,我们考虑了桥梁结构的实际工程情况,包括材料的弹性模量、泊松比、密度等参数的输入。

通过有限元软件对桥梁结构进行离散化处理,最终得到了数学模型。

接着,我们对桥梁结构施加了实际工况下的荷载,包括静载、动载等。

通过有

限元分析软件的计算,我们得到了桥梁结构在受力情况下的应力、应变分布,以及节点位移等重要参数。

通过对这些参数的分析,我们可以评估桥梁结构在实际工程情况下的安全性和稳定性。

在分析结果中,我们发现桥梁结构的主要受力部位集中在梁柱节点处,这些地

方的应力、应变值较大。

同时,桥梁结构在受力情况下产生了较大的位移,需要进一步考虑结构的刚度和稳定性。

基于这些分析结果,我们提出了一些改进和加固的建议,以提高桥梁结构的安全性和可靠性。

综合分析来看,有限元分析是一种非常有效的工程结构分析方法,它可以帮助

工程师们更加深入地了解结构在受力情况下的物理特性,为工程设计和施工提供重要的参考依据。

通过本次桥梁结构的有限元分析,我们不仅可以评估结构的安全性,还可以为结构的改进和优化提供重要的参考意见。

总之,有限元分析报告的编制不仅需要对结构进行准确的建模和分析,还需要

对分析结果进行科学的解读和合理的讨论。

只有这样,我们才能为工程结构的设计和施工提供更加可靠的技术支持。

有限元分析实验报告(总16页)

有限元分析实验报告(总16页)

一、实验介绍

《有限元分析实验》是一门介绍有限元(Finite Element,FE)分析技术和其应用的

实验课程。

本实验关注有限元分析的模拟原理和方法。

实验的主要内容是用有限元的概念

在ANSYS软件中进行结构力学分析。

主要涉及载荷分析、屈曲、几何非线性及拓扑优化等

内容。

二、实验仪器及软件

1.仪器设备:绘图仪、计算机、网络线缆

2.软件:ANSYS 、AutoCAM

三、设计要求

1.以ANSYS软件进行结构力学分析。

2.针对给定结构,设计并进行一维载荷分析,并对多自由度系统非线性载荷进行考虑,考虑实验/实测材料材料屈曲与应变的变形行为。

3.由于结构的复杂性,需要进行拓扑优化,提高结构的刚度和强度,并最终获得合理

的设计。

四、实验结果

通过软件模拟的过程,获得了结构的建模、载荷变形、板材截面结构的优化和变形分

析等数据。

通过这些数据,结构的刚度和强度得到了大幅增强,可以很好地满足设计要求。

在材料变形分析方面,不论是应变还是屈曲方面,力与变形之间的关系也得到了明确的表示,用于进一步对其进行后续实验处理。

五、结论

通过本次实验,我们能够得出以下几个结论:

1.通过有限元(Finite Element,FE)分析的模拟,我们可以更有效地求解复杂的结

构力学问题,从而提高能源利用效率。

2.有限元分析不仅可以识别结构的局部变形行为,还可以用于优化结构,提高其刚度

和强度。

3.有限元可以用于几何非线性及拓扑优化方面的研究,具有重要的技术意义和应用价值。

(完整word版)有限元分析大作业报告要点

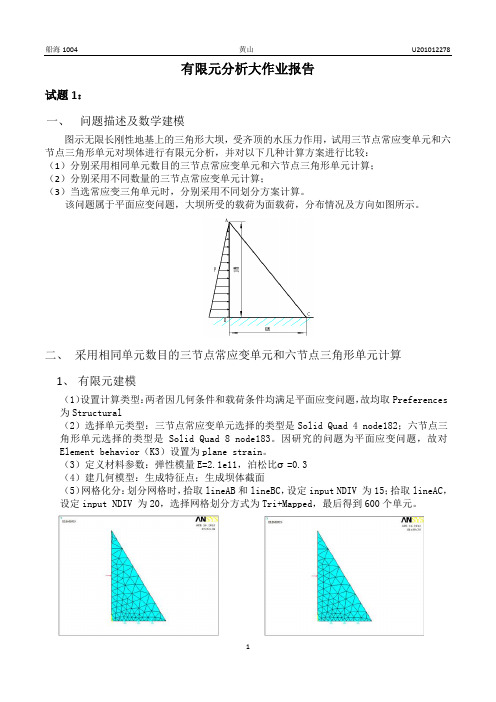

有限元分析大作业报告试题1:一、问题描述及数学建模图示无限长刚性地基上的三角形大坝,受齐顶的水压力作用,试用三节点常应变单元和六节点三角形单元对坝体进行有限元分析,并对以下几种计算方案进行比较:(1)分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算;(2)分别采用不同数量的三节点常应变单元计算;(3)当选常应变三角单元时,分别采用不同划分方案计算。

该问题属于平面应变问题,大坝所受的载荷为面载荷,分布情况及方向如图所示。

二、采用相同单元数目的三节点常应变单元和六节点三角形单元计算1、有限元建模(1)设置计算类型:两者因几何条件和载荷条件均满足平面应变问题,故均取Preferences 为Structural(2)选择单元类型:三节点常应变单元选择的类型是Solid Quad 4 node182;六节点三角形单元选择的类型是Solid Quad 8 node183。

因研究的问题为平面应变问题,故对Element behavior(K3)设置为plane strain。

(3)定义材料参数:弹性模量E=2.1e11,泊松比σ=0.3(4)建几何模型:生成特征点;生成坝体截面(5)网格化分:划分网格时,拾取lineAB和lineBC,设定input NDIV 为15;拾取lineAC,设定input NDIV 为20,选择网格划分方式为Tri+Mapped,最后得到600个单元。

(6)模型施加约束:约束采用的是对底面BC 全约束。

大坝所受载荷形式为Pressure ,作用在AB 面上,分析时施加在L AB 上,方向水平向右,载荷大小沿L AB 由小到大均匀分布。

以B 为坐标原点,BA 方向为纵轴y ,则沿着y 方向的受力大小可表示为:}{*980098000)10(Y y g gh P -=-==ρρ2、 计算结果及结果分析 (1) 三节点常应变单元三节点常应变单元的位移分布图三节点常应变单元的应力分布图(2)六节点三角形单元六节点三角形单元的变形分布图六节点三角形单元的应力分布图①最大位移都发生在A点,即大坝顶端,最大应力发生在B点附近,即坝底和水的交界处,且整体应力和位移变化分布趋势相似,符合实际情况;②结果显示三节点和六节点单元分析出来的最大应力值相差较大,原因可能是B点产生了虚假应力,造成了最大应力值的不准确性。

有限元分析试验报告

有限元分析试验报告

一、试验目的

本次试验的目的是采用有限元分析方法对某零部件进行应力分析,为零部件的优化和设计提供参考。

二、试验原理

有限元分析是采用数学方法对工程结构进行分析,以预测其在外载作用下的变形和应力,从而确定结构的强度和刚度。

分析时将结构划分为有限数量的小单元,利用元件所具有的基本物理特性和相应的数学方程式,计算出每个单元或整个结构的位移、变形、应力等基本的力学量。

三、试验步骤

1.了解零部件的结构和使用环境,建立有限元模型。

2.导入有限元软件,对建立的有限元模型进行网格划分。

3.分配材料性质和加载条件。

4.运行分析,得出计算结果。

5.对计算结果进行分析和评估,对零部件的设计进行改进。

四、试验结果

通过有限元分析,我们得出了零部件在不同工况下的应力云图和变形云图,可以清晰地看到零部件的应力集中区域和变形程度。

同时,我们对零部件的设计进行了改进,使其在承受外力时具有更好的强度和刚度。

五、结论

通过这次试验,我们了解了有限元分析在工程设计中的应用,掌握了分析流程和技术方法。

在实际工程设计中,有限元分析是一种非常重要的工具,有助于提高设计质量和降低成本,值得工程师们广泛运用。

有限元分析报告

有限元分析报告简介:有限元分析是一种应用数学方法,用于工程设计和计算机模拟中的结构力学问题。

它将一个复杂的结构分割成许多小单元,通过数学计算方法求解每个小单元中的力学问题,最终得出整个结构的应力、变形等力学特性。

本报告将针对一座建筑结构进行有限元分析,以提供对该结构的性能和稳定性的评估。

1. 建筑结构的几何模型我们首先根据给定的建筑结构图纸,利用计算机辅助设计软件建立了该建筑结构的几何模型。

模型中包括建筑的各个构件、连接方式以及相关的材料参数。

通过这个模型,我们可以直观地了解到该建筑的整体结构和外形。

2. 材料特性和边界条件接下来,我们对建筑结构中所使用的材料进行了详细调查和测试,获得了相关的材料参数。

这些参数包括了材料的弹性模量、泊松比等力学特性。

同时,我们还确定了建筑结构的边界条件,即建筑结构与外界的固定连接方式。

3. 网格划分和单元选择为了进行有限元分析,我们将建筑结构模型划分成了许多小单元。

在划分时,我们考虑了结构的复杂性、力学特性的分布以及计算资源的限制。

同时,我们还选取了合适的单元类型,包括线单元、面单元和体单元,以确保对结构的各个方向都进行了准确的力学计算。

4. 边界条件和加载在有限元分析中,我们需要给定结构的边界条件和加载情况。

边界条件包括固定支撑和约束,加载则体现了外界对结构的作用力。

这些边界条件和加载方式都是根据实际情况进行的设定,并参考了相关的设计标准和规范。

5. 结果分析通过对建筑结构进行有限元分析,我们得到了结构中各个单元的应力、变形以及稳定性等力学特性。

这些结果可以用来评估结构的性能和安全性。

我们进行了详细的结果分析,并对结果进行了图表化和可视化展示,以方便用户理解和判断。

6. 结论和建议根据有限元分析的结果,我们对建筑结构的性能和稳定性进行了综合评估。

我们发现该结构在设计要求的荷载条件下能够满足安全性要求,具有较好的稳定性和刚度。

然而,我们也发现了一些潜在的问题和改进空间,例如某些结构部位的应力集中以及某些节点处的变形过大。

某法兰盘有限元分析报告

法兰盘有限元分析报告姓名:学号:学院:机械学院法兰盘有限元分析报告一,总述本报告依托于。

,针对一个法兰盘,运用Hypermesh9.0进行有限元分析前处理,并用软件自带的RADIOSS求解器进行求解分析确定法兰盘的设计尺寸。

二,研究背景某自卸车转向节设计:转向节的结构形式如下图所示:本报告针对的是上图标号为10转向节的法兰盘进行设计。

充分考虑到自卸车的工况,进行力学分析,得出此法兰盘的应力分布情况,进而确定此法兰盘的结构及尺寸(主要是法兰的厚度设计)。

具体做法是:首先通过UG建模,然后导入Hypermesh9.0进行画网格,并用RADIOSS 进行求解应力分布,获取完全满足材料的屈服极限及疲劳强度的结构。

最终结构及设计尺寸如下模型所示,分析证明这种结构完全满足了自卸车转向节的力学性能且材料经济性。

三,模型的建立1,UG建模法兰盘的厚度是本报告最主要的设计尺寸。

根据经验和同型号其他车型的设计尺寸,初取法兰盘厚度为30mm,在UG中建模如下图所示。

2,画网格将上述UG模型导入到Hypermesh9.0中进行有限元分析前处理,选用五面体和六面体实体网格,画网格后如下图所示3,设置材料参数定义材料属性:弹性模量E=2.1×105 Mpa,泊松比μ=0.3,设置对话框如下图所示4,施加载荷与约束根据法兰盘的受力情况:受到周向力矩,将其装化成沿周向的切向力,故在8个安装孔中心处施加8个大小相等的周向力153KN;在安装面φ400mm上被压紧,没有位移,故在φ400mm上添加约束。

加载后如下图所示:三,计算结果使用RADIOSS求解器求解法兰盘的应力与应变云图如下图所示:应变云图应力云图附,计算结果运行时间四,计算结果分析根据计算结果对比厚度为30mm ,25mm ,20mm 三种情况的应力与应变分布情况,综合考虑力学性能和经济性,选择厚度尺寸为25mm 。

根据上表可知,厚度为25mm 时,最大变形量为0.05mm ,最大应力为98.47MPa 。

有限元分析报告

有限元分析报告是一项重要的工程技术和科学技术的应用。

它通过有限元方法的数学原理和实验的技术手段,对材料的物理特性和工程的技术问题进行了系统和科学的分析和研究,为工程设计和技术改进提供了有效的方法和手段。

本文通过对的基本概念、研究方法和应用实例的分析和探讨,帮助读者更好的理解和其在工程技术和科学技术中的应用。

一. 的基本概念是指通过数值模拟和实验技术手段,对材料的物理特性和工程的技术问题进行分析和研究,形成的综合性数据和报告。

它的基本原理就是通过将大的物理系统分解成为小的有限元结构,再通过计算机仿真技术对每个小的结构进行精确计算,综合分析得到整体物理特性和工程问题的实验数据和报告。

的主要作用是提供工程设计和技术改进的决策依据和参考,对工程质量和性能提升具有重要意义。

二. 的研究方法是一项基于数学和实验技术的前沿研究。

它的研究方法主要包括以下几个方面:1. 问题定义和模拟:通过对工程问题的定义和分析,建立适当的数学模型和参考数据,制定模拟方案和计算条件。

2. 离散化和剖分:将大的物理系统离散化成为小的有限元结构,通过精确的剖分和计算,获得每个小结构的物理特性和性能数据。

3. 计算仿真和验证:将累积的数据和模型进行计算仿真和验证,提取重要特征和关联特性,并结合实验数据和模型检验结果。

4. 报告撰写和解读:将仿真数据和实验数据进行综合分析和整理,撰写完整的,并解读和解释其中的重要数据和结论。

三. 的应用实例在工程技术和科学技术中有着广泛的应用。

以下是几个实际案例:1. 材料模拟和分析:通过,对材料的强度和硬度等物理特性进行模拟和分析,提高材料性能和品质。

2. 工程设计和优化:通过,对工程问题进行模拟和分析,提供有关工程设计和改进的决策依据和参考。

3. 故障分析和预测:通过,对工程设备和材料的故障进行分析和预测,提高设备性能和使用寿命。

4. 新技术和新产品的研究和开发:通过,对新技术和新产品进行模拟和研究,提高产品质量和竞争力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《有限元基础理论》报告学院:班级:姓名:学号:任课老师:二〇一一年十二月题目一:三维托架实体受力分析题目:1、三维托架实体受力分析:托架顶面承受50psi的均匀分布载荷。

托架通过有孔的表面固定在墙上,托架是钢制的,弹性模量E=29×106psi,泊松比v=0.3.试通过ANSYS输出其变形图及其托架的von Mises应力分布。

题目1的分析:先进行建模,此建模的难点在对V3的构建(既图中的红色部分)。

要想构建V3,首先应将A15做出来,然后执行Main Menu>Preprocessor>Modeling>Operate>Booleans>Add>V olumes命令,将所有的实体合并为一个整体。

建模后,就对模型进行网格的划分,实行Main Menu>Preprocessor>Meshing>MeshTool,先对网格尺寸进行编辑,选0.1,然后点Meshing,Pick all进行网格划分,所得结果如图1.1。

划分网格后,就可以对模型施加约束并进行加载求解了。

施加约束时要注意,由于三维托架只是通过两个孔进行固定,故施加约束应该只是针对两孔的内表面,执行Main Menu>Solution>Define Loads>Apply>Structrual>Displacement>Symmetry B.C>On Areas命令,然后拾取两孔的内表面,单击OK就行了。

施加约束后,就可以对实体进行加载求解了,载荷是施加在三维托架的最顶上的表面的,加载后求解运算,托架的变形图如图1.2。

图1.1、托架网格图图1.2输出的是原型托架和施加载荷后托架变形图的对比,虚线部分即为托架的原型,从图1.2可看出,由于载荷的作用,托架上面板明显变形了,变形最严重的就是红色部分,这是因为其离托板就远,没有任何物体与其分担载荷,故其较容易变形甚至折断。

这是我们在应用托架的时候应当注意的。

图1.2、托架位移变形图图1.3为托架的应力分布图,由图可看出主要在两孔处出现应力集中,也就是说这些地方所受的应力的最大的,比较容易出现裂痕。

我们在应用托架的时候,应当注意采取一些设施,以便减缓其应力集中。

特别是在施加载荷时,绝对不能够超过托架所能承受的极限,否则必将导致事故的发生。

文后附上建模分析时所执行的命令流。

图1.3、托架应力分布图1.指定分析标题1.选取菜单路径Utility Menu | File | Change Jobname,将弹出Change Jobname (修改文件名)对话框。

2.在Enter new jobname (输入新文件名)文本框中输入文字“bracket”,为本分析实例的数据库文件名。

单击对话框中的“OK”按钮,完成文件名的修改。

3.选取菜单路径Utility Menu | File | Change Title,将弹出Change Title (修改标题)对话框。

4.在Enter new title (输入新标题)文本框中输入文字“press analysis of bracket structure”,为本分析实例的标题名。

单击对话框中的“OK”按钮,完成对标题名的指定。

2.定义单元类型1.选取菜单路径Main Menu | Preprocessor | Element Type | Add/Edit/Delete,将弹出Element Types (单元类型定义)对话框。

单击对话框中的按钮,将弹出Library ofElement Types (单元类型库)对话框。

2.在左边的滚动框中单击“Structural Solid”,选择结构壳单元类型。

在右边的滚动框中单击“Quad 10node 92”,在对话框中单击“OK”按钮,完成对这种单元的定义。

3.指定材料特性1.选取菜单路径Main Menu | Preprocessor | Material Props | Material Models,将弹出Define Material Model Behavior (材料模型定义)对话框。

2.依次双击Structural,Linear ,Elastic 和Isotropic,将弹出1 号材料的弹性模量EX 和泊松比PRXY 的定义对话框。

3.在EX文本框中输入2.9E11,PRXY文本框中输入0.3。

定义材料的弹性模量为2.9E6 N/m2,泊松比为0.3。

单击“OK”按钮,关闭对话框。

4.在Define Material Model Behavior (材料模型定义)对话框中,选取路径Material | Exit,完成对材料模型的定义。

5.单击ANSYS10.0 的ANSYS Toolbar (工具条)上的“SAVE”按钮,保存数据库文件4.建立托架的有限元模型1.选取路径Main Menu | Preprocessor | Modeling | Create | Volume|Block|By Dimensions,将弹出Create Block by Dimensions(根据坐标创建体)对话框。

在对话框输入:X1,X2 X-coordinates:-1,1Y1,Y2 Y-coordinates:-1.5,1.5Z1, Z2 Z-coordinates:0,1/8然后单击“APPLY”按钮,再次在对话框输入:X1,X2 X-coordinates:-1,1Y1,Y2 Y-coordinates:1.5,1.625Z1, Z2 Z-coordinates:0,32.选取路径Main Menu | Preprocessor | Modeling | Operate |Booleans|Add|Volumes将弹出Add Volumes(体相加)对话框,在对话框单击“PICK ALL”按钮完成体相加操作。

3.在执行显示keypoint的操作之后,执行显示line的操作,选取路径Main Menu | Preprocessor | Modeling | Create |Lines|Lines|StrainghtLine将弹出Create Straight Line对话框,然后选择关键点5、13生成L13直线,单击“OK”按钮完成操作。

4.选取路径Main Menu | Preprocessor | Modeling | Create |Area|Arbitrary|By Lines将弹出对话框Create Area By Lines然后选择直线L1,L9,L13,L20,L24,L25,单击“OK”即可生成面A4。

5.选取路径Main Menu | Preprocessor | Modeling |Operate|Extrude|Areas|Along Normal弹出对话框Extrude Area by…选择面A4单击“OK”按钮,将弹出另一个对话框,在Length extrusion 项输入“-1/8”,单击“OK”按钮。

然后再次如前做的将所有体相加的操作。

6.选取路径Main Menu | Preprocessor | Modeling |Create|Areas|Circle|Solid Circle将弹出Solid Circular Area对话框,在WP x,WPy,Radius项分别输入0,-0.5,0.25单击Apply,再次输入0,0.5,0.25然后单击“OK”按钮。

然后选取路径Main Menu | Preprocessor | Modeling |Operate|Extrude|Areas|Along Normal弹出对话框Extrude Area by…选择其中一个圆面单击“Apply”按钮,将弹出另一个对话框,在Length extrusion项输入“1”,单击“OK”按钮。

对另一个圆面做相同操作。

7.选取路径Main Menu | Preprocessor | Modeling | Operate |Booleans|Subtract|Volumes将弹出Subtract Volumes(体相减)对话框,选择两个圆柱体所在的体,单击“Apply”按钮,然后选择两个圆柱体,单击“OK”按钮,完成体相减操作。

5.网格划分1.选取路径Main Menu | Preprocessor | Modeling|Meshing|MeshTool将弹出MeshTool对话框,单击“Mesh”按钮,弹出另一对话框,再次单击“PICK ALL”按钮完成网格划分。

6.施加约束,载荷并求解1.选取菜单路径Main Menu | Preprocessor | Loads | Define Loads | Apply | Structural | Displacement | On Areas,将会弹出拾取对话框,选择两圆孔,单击对话框中的“OK”按钮。

完成施加约束操作。

2.选取菜单路径Main Menu | Solution | Define Loads | Apply | Structural |Pressure |On Areas将会弹出拾取对话框,选择面A10,A19单击“OK”按钮,弹出另一对话框,在Load PRES value 项输入“50”单击“OK”完成施加载荷操作。

3.选取菜单路径Main Menu | Solution |Solve|Current LS弹出Solve Current Load Step对话框,单击“OK”开始求解,求解结束后,关闭相应对话框。

4.选取菜单路径Main Menu |General Postproc|Plot Results|Contour Plot|Nodal Solu将弹出Contour Nodal Solution Data对话框,选择Nodal Solution|DOF Solution|Displacement vector sum 将得到如位移图(1.2):5.选取菜单路径Main Menu |General Postproc|Plot Results|Contour Plot|Nodal Solu将弹出Contour Nodal Solution Data对话框,选择Nodal Solution|Stress|von Mises Stress将得到如应力图(1.3):命令代码/BA TCH/COM,ANSYS RELEASE 10.0 UP20050718 22:40:4612/25/2011/input,menust,tmp ,'',,,,,,,,,,,,,,,,1/GRA,POWER /GST,ON/PLO,INFO,3 /GRO,CURL,ON/CPLANE,1/REPLOT,RESIZEWPSTYLE,,,,,,,,0/REPLOT,RESIZE/FILNAME,bracket,0/TITLE,pressanalysis ofbracket structure/PREP7!*ET,1,SOLID92!*!*MPTEMP,,,,,,,,MPTEMP,1,0MPDA TA,EX,1,,2.9E11MPDA TA,PRXY,1,,0.3SA VEBLOCK,-1,1,-1.5,1.5,0,0.125,BLOCK,-1,1,1.5,1.625,0,3,FLST,2,2,6,ORDE,2FITEM,2,1FITEM,2,-2V ADD,P51X/PNUM,KP,1/PNUM,LINE,0 /PNUM,AREA,0 /PNUM,VOLU,0 /PNUM,NODE,0 /PNUM,TABN,0 /PNUM,SV AL,0 /NUMBER,0!*/PNUM,ELEM,0 /REPLOT!*/USER, 1/FOC, 1, 0.426937526219,0.284687479101 E-01,1.50000000000 /REPLO/VIEW, 1, -0.685695940356,-0.239135898222,0.687484617690 /ANG, 1, 32.4319615731 /REPLO/DIST,1,1.371742 11248,1/REP,FAST LSTR, 5, 13KPLOT LSTR, 5, 13LPLOT/REPLOT,RESIZ E/PNUM,KP,0/PNUM,LINE,1 /PNUM,AREA,0 /PNUM,VOLU,0 /PNUM,NODE,0/PNUM,TABN,0/PNUM,SV AL,0/NUMBER,0!*/PNUM,ELEM,0/REPLOT!*/VIEW, 1,-0.952211750124,0.300073577176,0.569967648888E-01/ANG, 1,32.0511294406/REPLOFLST,2,6,4FITEM,2,1FITEM,2,9FITEM,2,13FITEM,2,20FITEM,2,25FITEM,2,24AL,P51X!*VOFFST,4,-0.125, ,FLST,2,2,6,ORDE,2FITEM,2,1FITEM,2,3V ADD,P51XCYL4,0,-0.5,0.25CYL4,0,0.5,0.25/VIEW, 1,-0.838435866138,-0.486492678643,-0.245662720003/ANG, 1,110.788655111/REPLO/VIEW, 1,-0.339515832571,-0.244809226022,0.908183595034/ANG, 1,148.821882503/REPLO/VIEW, 1,0.169220232114,-0.436660961201,0.883567608056/ANG, 1,155.910318084/REPLOAPLOT/PNUM,KP,0/PNUM,LINE,0/PNUM,AREA,1/PNUM,VOLU,0/PNUM,NODE,0/PNUM,TABN,0/PNUM,SV AL,0/NUMBER,0!*/PNUM,ELEM,0/REPLOT!*/VIEW, 1,-0.356932359698,0.418686141168,-0.835045630965/ANG, 1,164.296465953/REPLO!*VOFFST,1,1, ,!*VOFFST,2,1, ,FLST,3,2,6,ORDE,2FITEM,3,1FITEM,3,3VSBV,2,P51XSA VEMSHAPE,1,3DMSHKEY,0!*CM,_Y,VOLUVSEL, , , ,4CM,_Y1,VOLUCHKMSH,'VOLU'CMSEL,S,_Y!*VMESH,_Y1!*CMDELE,_YCMDELE,_Y1CMDELE,_Y2!*/VIEW, 1,-0.652379214562,0.404126372088,-0.641157730820/ANG, 1,173.444855067/REPLO/VIEW, 1,0.718566728584,-0.549002447693,-0.426917051662/ANG, 1,127.572346282/REPLO/VIEW, 1,0.250722452157,-0.220015610285,0.942725507884 /ANG, 1, -126.433951714 /REPLO/VIEW, 1, 0.741650378061,-0.647024764325,-0.176956692645 /ANG, 1, -164.332458487 /REPLO/VIEW, 1, 0.726982073059 E-01,-0.684396398504,-0.725476767629 /ANG, 1, -123.526629341 /REPLO/VIEW, 1, -0.847903267631,-0.525698501156,0.685648205956 E-01/ANG, 1, 167.194661055 /REPLO/VIEW, 1, -0.113423569061,-0.671620487334,0.732161877575 /ANG, 1, 116.907681077 /REPLO/VIEW, 1,0.487887008769,-0.358700944031,0.795801419593/ANG, 1,88.1380999294/REPLO/VIEW, 1,-0.460990414590,-0.659822304086,0.593398992825/ANG, 1,128.316223859/REPLO/VIEW, 1,0.538728473488,-0.595964192786E-01,0.840368906292/ANG, 1,173.548320689/REPLO/VIEW, 1,-0.240462593018,0.884057268801,-0.400774858043/ANG, 1,104.119168548/REPLO/VIEW, 1,-0.474239226951,0.125690467896,0.871377680401/ANG, 1,-166.643976861/REPLO/VIEW, 1,0.204217750817,-0.103104693497,0.973480627661/ANG, 1,-166.861024332/REPLO/VIEW, 1,0.741952188949,-0.235810095554,0.627614968072/ANG, 1,-174.240926054/REPLO/DIST,1,0.924021086472,1/REP,FAST/DIST,1,1.08222638492,1/REP,FAST/DIST,1,1.08222638492,1/REP,FAST/DIST,1,0.924021086472,1/REP,FAST/DIST,1,0.924021086472,1/REP,FAST/DIST,1,0.924021086472,1/REP,FAST/DIST,1,1.08222638492,1/REP,FAST/DIST,1,0.924021086472,1/REP,FAST/DIST,1,0.924021086472,1/REP,FAST/DIST,1,1.08222638492,1/REP,FAST/DIST,1,0.924021086472,1/REP,FASTFLST,2,8,5,ORDE,2FITEM,2,32FITEM,2,-39!*/GODA,P51X,ALL,/UI,MESH,OFFFINISH/SOL/FOC, 1,0.418573847761,0.297747333940E-01,1.51037804137/REPLO/VIEW, 1,0.180639560046,0.943374983299,0.278231900097/ANG, 1,-172.828760970/REPLO/VIEW, 1,-0.718675672835,0.664655129651,-0.204300846557/ANG, 1,59.6792321571/REPLO/VIEW, 1, -0.549109948518,0.339722745197,-0.763588057027 /ANG, 1, 39.8661168064 /REPLO/VIEW,1,,,-1/ANG,1/REP,FAST/VIEW,1,-1/ANG,1/REP,FAST/VIEW,1,,-1/ANG,1/REP,FAST/VIEW,1,,,1/ANG,1/REP,FAST/VIEW, 1, -0.513943738079 E-01,0.392084352748,0.918492503329 /ANG, 1, -0.805763212351 /REPLO/VIEW, 1, 0.469100628317 E-01,0.140512077166,0.988967037962 /ANG, 1, 0.707117230855 /REPLOSA VE/VIEW, 1, 0.920945285577 E-01,0.709098745829,0.699069071318/ANG, 1,3.175********/REPLO/FOC, 1,0.426868143929,0.248207777677,1.28771841669/REPLO/FOC, 1,0.438683492913,0.400639817640,1.131********/REPLO/VIEW, 1,-0.233232217141,0.533036859761,0.813310788705/ANG, 1,-11.2605268445/REPLO/VIEW,1,,,1/ANG,1/REP,FAST/VIEW, 1,-0.654877885119E-01,0.439621381744,0.895792604496/ANG, 1,-0.913231139758/REPLOFLST,2,2,5,ORDE,2FITEM,2,18FITEM,2,26/GO!*SFA,P51X,1,PRES,50/STA TUS,SOLUSOLVEFINISH/POST1!*/EFACET,1PLNSOL,U,SUM, 0,1.0/VIEW, 1,0.903525456941E-01,-0.365932262484,0.926245106200/ANG, 1,1.158********/REPLO/VIEW, 1,0.427084783599,-0.316917580685,0.846854081097/ANG, 1,-7.62645534073/REPLO/VIEW, 1,0.606719983880E-01,-0.981633170478,0.180873511682/ANG, 1,-10.6055199054/REPLO/VIEW, 1,0.433941101988,-0.342681426970,0.833225395445/ANG, 1,173.716012962/REPLO/VIEW, 1,-0.921120395448,-0.355853474976,-0.157814832756/ANG, 1,-122.669453520/REPLO/VIEW, 1,0.690742719184,0.546057840529,-0.474020390586/ANG, 1,-145.790511990/REPLO/VIEW, 1,0.476272949660,0.286485316369,0.831318375189/ANG, 1,-169.224590493/REPLO/VIEW, 1,0.177715883973,-0.884434740353E-01,0.980099391125/ANG, 1,-168.677353292/REPLO/VIEW, 1,0.431828528729,-0.251574206855,0.866160805059 /ANG, 1, -171.173302228 /REPLO/VIEW, 1, 0.581767887928,-0.486216908707 E-01,0.811900274512 /ANG, 1, -174.079916756 /REPLO/VIEW, 1, 0.561136772176,-0.224853169734,0.796596871053 /ANG, 1, -174.052476585 /REPLO/VIEW, 1, -0.400907060188,0.319434227601,0.858624075675 /ANG, 1, -67.6873569414 /REPLO/VIEW, 1, 0.845107262645,0.503919874186,0.178489425526/ANG, 1,-27.5004779072/REPLO/VIEW, 1,0.592153926830E-01,-0.357196522484E-01,0.997605956133/ANG, 1,1.29602180320/REPLO/FOC, 1,0.393909950882,0.769931794836E-01,1.12261222291/REPLO!*/EFACET,1PLNSOL, S,EQV,0,1.0SA VE/FOC, 1,0.412799879773,0.297070649272E-01,1.11979786709/REPLO/VIEW, 1,0.616043683190,-0.166606783969,0.769891135121/ANG, 1,-13.3464948311/REPLO/VIEW, 1,0.372028108687,-0.161396006619,0.914082280429/ANG, 1,-12.010*******/REPLO/VIEW, 1,0.147229221869,-0.169853463654,0.974409234928/ANG, 1,-18.7793718925/REPLO/VIEW, 1,-0.698776772481E-02,0.680430230256E-01,0.997657916382/ANG, 1,-21.4538691042/REPLO/VIEW, 1,-0.854633899307E-02,-0.934783164016E-01,0.995584634500/ANG, 1,-25.2130606913/REPLO/FOC, 1,0.319276093855,0.590268730351E-03,1.11626117624/REPLO/VIEW, 1,0.258096476507,0.167445974696,0.951497795254/ANG, 1,-28.2983952621/REPLOFINISH! /EXIT,MODEL题目二:地震位移谱分析如图所示为一板梁结构,试计算在Y方向地震位移谱作用下的构件响应情况。