有限元分析大作业报告要点

有限元的大作业报告示例

1.题目概况

矩形板尺寸如下图1,板厚为5mm。

材料弹性模量为

松比μ= 0.27 。

施加约束和载荷并讨论:

图

1 计算简图

1.1基本数据

E = 2⨯105N/mm2,泊

序号载荷约束备注42 向下集中载荷F=800N, 作用于cd 边3/4 处(近d) c d 点简支

1.2分析任务/分析工况

讨论板上开孔、切槽等对于应力分布的影响。

(载荷约束组合不变)。

提示:各种圆孔,椭圆孔随大小、形状、数量,分布位置变化引起的应力分布变化;各种形状,大小的切槽及不同位置引起应力分布的变化等,选择二至三种情况讨论,并思考其与机械零部件的构型的相对应关系。

2.模型建立

2.1单元选择及其分析

由于平板长宽分别为300x100,故可取网格单元大小为1。

如图:

2.2模型建立及网格划分

模型按单元为1 划分后的网格大小如图所示:

2.3载荷处理

向下集中载荷F=800N, 作用于cd 边3/4 处(近d) c d 点简支

3.计算分析

3.1位移分布及其分析

(1)位移分布如图:。

有限元分析报告

有限元分析报告

有限元分析是一种工程结构分析的方法,它可以通过数学模型和计算机仿真来

研究结构在受力情况下的应力、应变、位移等物理特性。

本报告将对某桥梁结构进行有限元分析,并对分析结果进行详细的阐述和讨论。

首先,我们对桥梁结构进行了几何建模,包括梁柱节点的建立以及材料属性的

定义。

在建模过程中,我们考虑了桥梁结构的实际工程情况,包括材料的弹性模量、泊松比、密度等参数的输入。

通过有限元软件对桥梁结构进行离散化处理,最终得到了数学模型。

接着,我们对桥梁结构施加了实际工况下的荷载,包括静载、动载等。

通过有

限元分析软件的计算,我们得到了桥梁结构在受力情况下的应力、应变分布,以及节点位移等重要参数。

通过对这些参数的分析,我们可以评估桥梁结构在实际工程情况下的安全性和稳定性。

在分析结果中,我们发现桥梁结构的主要受力部位集中在梁柱节点处,这些地

方的应力、应变值较大。

同时,桥梁结构在受力情况下产生了较大的位移,需要进一步考虑结构的刚度和稳定性。

基于这些分析结果,我们提出了一些改进和加固的建议,以提高桥梁结构的安全性和可靠性。

综合分析来看,有限元分析是一种非常有效的工程结构分析方法,它可以帮助

工程师们更加深入地了解结构在受力情况下的物理特性,为工程设计和施工提供重要的参考依据。

通过本次桥梁结构的有限元分析,我们不仅可以评估结构的安全性,还可以为结构的改进和优化提供重要的参考意见。

总之,有限元分析报告的编制不仅需要对结构进行准确的建模和分析,还需要

对分析结果进行科学的解读和合理的讨论。

只有这样,我们才能为工程结构的设计和施工提供更加可靠的技术支持。

有限元分析大作业

超静定梁的有限元分析本文分别通过材料力学解法和有限元解法,求出了超静定梁的支反力、最大位移及最大位移出现位置,并对两者进行了比较和误差分析。

一、超静定梁的材料力学解法梁的约束反力数目超过了有效平衡方程数,单纯使用静力平衡不能确定全部未知力的梁称为超静定梁。

超静定梁比静定梁有许多优点,如可用较少材料获得较大的刚度和强度,个别约束破坏后仍可工作等。

因而超静定梁在工程中得到较多的应用。

超静定梁的解法有很多种,本文采用力法的一种——变形比较法求解未知量。

图1图2选取C 点的支座为多余约束,Rc 为多余支座反力,则相应的基本静定梁为一外伸梁,如图2所示,其上受集中载荷P 、均布载荷q 和多余支座反力Rc 的作用。

相应的变形条件为:c cP cq cRc f f f f =++=其中316cP B Pl f l EI θ=⨯= 4724cq ql f EI =-323c cRc R l f EI =则316Pl EI 4724ql EI -+323c R l EI=0 将已知数据带入可求得 6.25c R =- 负号表示c R 的方向与假设的方向相反。

再列出平衡方程:0X =∑AX R =0A M =∑ 232022B C ql Pl R l R l ---=0C M =∑ 232022AY B ql PllR R l +--=带入已知条件求得:AX R = 393.75AY R = 812.5B R =用叠加法求最大位移:最大的向下位移在A 与B 两点中间:334410.7910481632C R l Pl ql f EI EI EI -=-++=-⨯最大的向上位移在B 与C 两点中间:3344213490.22525103248512C R l Pl ql f EI EI -=--=⨯二、超静定梁的有限元解法在ANSYS 平台上,求解超静定梁。

建模、单元划分、加载后结果如图3所示。

图3求解后可以通过图形和列表两种方式查看结果。

有限元分析报告大作业

《有限元分析》大作业基本要求:1. 以小组为单位完成有限元分析计算,并将计算结果上交;2. 以小组为单位撰写计算分析报告;3. 按下列模板格式完成分析报告;4. 计算结果要求提交电子版,一个算例对应一个文件夹,报告要求提交电子版和纸质版。

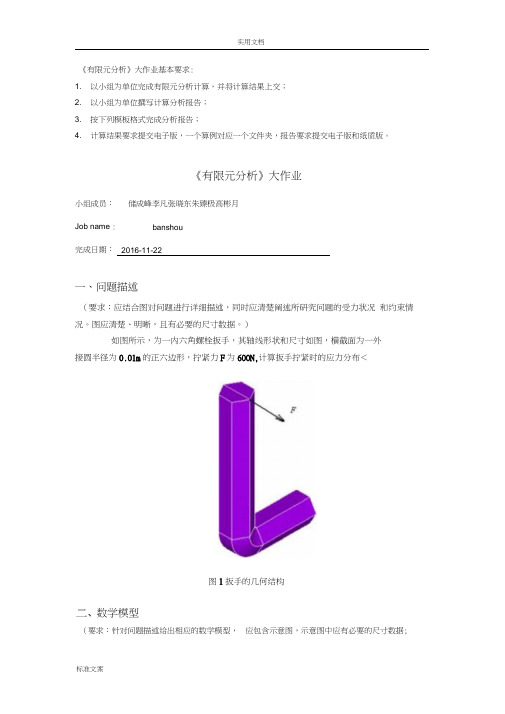

《有限元分析》大作业小组成员:储成峰李凡张晓东朱臻极高彬月Job name :banshou完成日期:2016-11-22一、问题描述(要求:应结合图对问题进行详细描述,同时应清楚阐述所研究问题的受力状况和约束情况。

图应清楚、明晰,且有必要的尺寸数据。

)如图所示,为一内六角螺栓扳手,其轴线形状和尺寸如图,横截面为一外接圆半径为0.01m的正六边形,拧紧力F为600N,计算扳手拧紧时的应力分布<图1扳手的几何结构(要求:针对问题描述给出相应的数学模型,应包含示意图,示意图中应有必要的尺寸数据;数学模型图2数学模型如图二所示,扳手结构简单,直接按其结构进行有限元分析。

三、有限元建模3.1单元选择(要求:给出单元类型,并结合图对单元类型进行必要阐述, 包括节点、自由度、 实常数等。

)图3单元类型扳手截面为六边形,采用4节点182单元,182单元可用来对固体结构进行如进行了简化等处理,此处还应给出文字说明。

)Figure 1B2.1: PLANE1S2 Geometry二维建模。

182单元可以当作一个平面单元,或者一个轴对称单元。

它由4个结点组成,每个结点有2个自由度,分别在x,y方向。

扳手为规则三维实体,选择8节点185单元,它由8个节点组成,每个节点有3个自由度,分别在x,y,z方向。

3.2实常数(要求:给出实常数的具体数值,如无需定义实常数,需明确指出对于本问题选择的单元类型,无需定义实常数。

)因为该单元类型无实常数,所以无需定义实常数3.3材料模型(要求:指出选择的材料模型,包括必要的参数数据。

)对于三维结构静力学,应力主要满足广义虎克定律,因此对应ANSYS^的线性,弹性,各项同性,弹性模量EX 2e11 Pa,泊松比PRXY=0.33.4几何建模由于扳手结构比较简单,所以可以直接在ANSYS软件上直接建模,在ANSYS建立正六边形,再创立直线,面沿线挤出体,得到扳手几何模型VULUHES 1TYPE NUMEZ图4几何建模3.5网格划分方案(要求:指出网格划分方法,网格控制参数,最终生成的单元总数和节点总数,此外还应附上最终划分好的网格截图。

有限元分析大作业报告

有限元分析大作业报告一、引言有限元分析是工程领域中常用的数值模拟方法,通过将连续的物理问题离散为有限个子区域,然后利用数学方法求解,最终得到数值解。

有限元分析的快速发展和广泛应用,为工程领域提供了一种强大的工具。

本报告将介绍在大作业中所进行的有限元分析工作及结果。

二、有限元模型建立本次大作业的研究对象是工程结构的应力分析。

首先,通过对结构进行几何建模,确定了结构的尺寸和形状。

然后,将结构离散为有限个单元,每个单元又可以看作一个小的子区域。

接下来,为了求解结构的应力分布,需要为每个单元确定适当的单元类型和单元属性。

最后,根据结构的边界条件,建立整个有限元模型。

三、材料属性和加载条件在建立有限元模型的过程中,需要为材料和加载条件确定适当的参数。

本次大作业中,通过实验获得了结构材料的弹性模量、泊松比等参数,并将其输入到有限元模型中。

对于加载条件,我们选取了其中一种常见的加载方式,并将其施加到有限元模型中。

四、数值计算和结果分析为了求解结构的应力分布,需要进行数值计算。

在本次大作业中,我们选用了一种常见的有限元求解器进行计算。

通过输入模型的几何形状、材料属性和加载条件,求解器可以根据有限元方法进行计算,并得到结构的应力分布。

最后,我们通过对计算结果进行分析,得出了结论。

五、结果讨论和改进方法根据计算结果,我们可以对结构的应力分布进行分析和讨论。

根据分析结果,我们可以得出结论是否满足设计要求以及结构的强度情况。

同时,根据分析结果,我们还可以提出改进方法,针对结构的特点和问题进行相应的优化设计。

六、结论通过对工程结构进行有限元分析,我们得到了结构的应力分布,并根据分析结果进行了讨论和改进方法的提出。

有限元分析为工程领域提供了一种有效的数值模拟方法,可以帮助工程师进行结构设计和分析工作,提高设计效率和设计质量。

【1】XXX,XXXX。

【2】XXX,XXXX。

以上是本次大作业的有限元分析报告,总结了在建立有限元模型、确定材料属性和加载条件、数值计算和结果分析等方面的工作,并对计算结果进行讨论和改进方法的提出。

(完整word版)有限元分析大作业报告要点

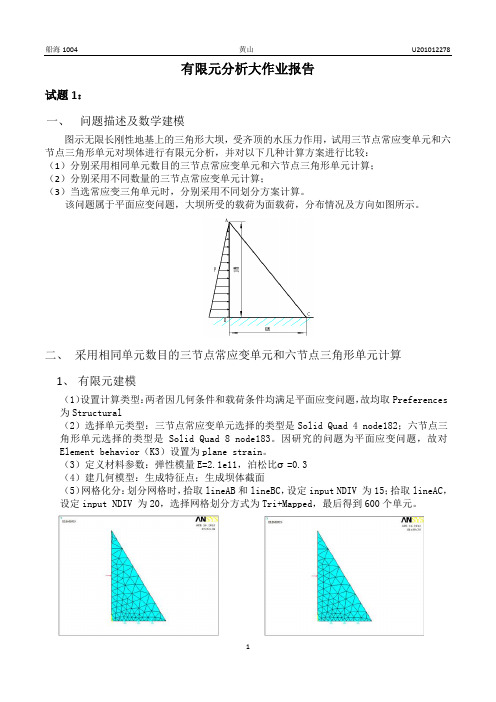

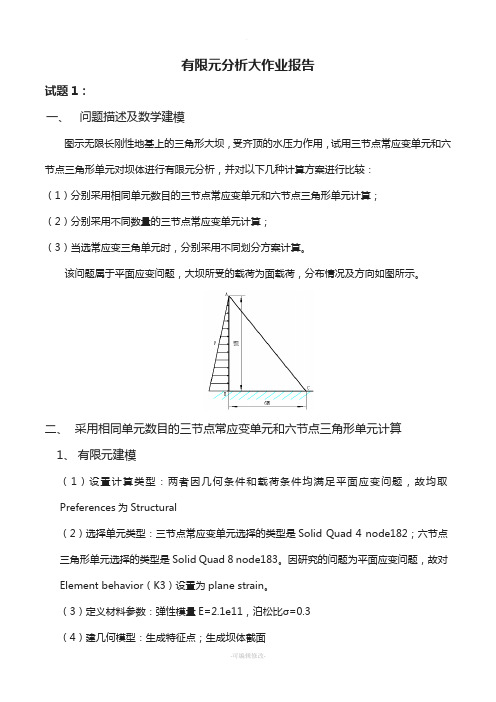

有限元分析大作业报告试题1:一、问题描述及数学建模图示无限长刚性地基上的三角形大坝,受齐顶的水压力作用,试用三节点常应变单元和六节点三角形单元对坝体进行有限元分析,并对以下几种计算方案进行比较:(1)分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算;(2)分别采用不同数量的三节点常应变单元计算;(3)当选常应变三角单元时,分别采用不同划分方案计算。

该问题属于平面应变问题,大坝所受的载荷为面载荷,分布情况及方向如图所示。

二、采用相同单元数目的三节点常应变单元和六节点三角形单元计算1、有限元建模(1)设置计算类型:两者因几何条件和载荷条件均满足平面应变问题,故均取Preferences 为Structural(2)选择单元类型:三节点常应变单元选择的类型是Solid Quad 4 node182;六节点三角形单元选择的类型是Solid Quad 8 node183。

因研究的问题为平面应变问题,故对Element behavior(K3)设置为plane strain。

(3)定义材料参数:弹性模量E=2.1e11,泊松比σ=0.3(4)建几何模型:生成特征点;生成坝体截面(5)网格化分:划分网格时,拾取lineAB和lineBC,设定input NDIV 为15;拾取lineAC,设定input NDIV 为20,选择网格划分方式为Tri+Mapped,最后得到600个单元。

(6)模型施加约束:约束采用的是对底面BC 全约束。

大坝所受载荷形式为Pressure ,作用在AB 面上,分析时施加在L AB 上,方向水平向右,载荷大小沿L AB 由小到大均匀分布。

以B 为坐标原点,BA 方向为纵轴y ,则沿着y 方向的受力大小可表示为:}{*980098000)10(Y y g gh P -=-==ρρ2、 计算结果及结果分析 (1) 三节点常应变单元三节点常应变单元的位移分布图三节点常应变单元的应力分布图(2)六节点三角形单元六节点三角形单元的变形分布图六节点三角形单元的应力分布图①最大位移都发生在A点,即大坝顶端,最大应力发生在B点附近,即坝底和水的交界处,且整体应力和位移变化分布趋势相似,符合实际情况;②结果显示三节点和六节点单元分析出来的最大应力值相差较大,原因可能是B点产生了虚假应力,造成了最大应力值的不准确性。

有限元分析大作业

《有限元分析及应用》大作业——齿根弯曲应力计算报告班级:无可奉告姓名:无可奉告学号:无可奉告指导老师:无可奉告目录目录 (2)1.概述 (3)1.1工程问题描述 (3)1.2问题分析 (3)2.建模过程 (4)2.1几何建模 (4)2.2CAE网格划分与计算 (5)2.3后处理 (8)3.多方案比较与结果分析 (9)3.1多方案比较 (9)3.2结果分析 (11)1.概述1.1工程问题描述我在本次作业中的选题为齿根弯曲应力的计算与校核。

通过对机械设计的学习,我们可以知道,齿轮的失效形式主要是齿面接触疲劳和齿根弯曲断裂,而闭式传动硬齿面齿轮的失效形式以齿根弯曲断裂,这个时候进行齿根弯曲应力的校核才比较有意义,在设计问题的时候应当选取这种类型的算例。

设计计算的另一个主要思路是将有限元计算的结果与传统机械设计的结算结果进行对比,以从多方面验证计算结果的准确性。

综上,我们最终选取了《机械原理》(第三版)P50例3-1中的问题进行校核计算。

已知起重机械用的一对闭式直齿圆柱齿轮,传动,输入转速n1=730r/min,输入功率P1=35kW,每天工作16小时,使用寿命5年,齿轮为非对称布置,轴的刚性较大,原动机为电动机,工作机载荷为中等冲击。

z1=29,z2=129,m=2.5mm,b1=48mm,b2=42mm,大、小齿轮均为20CrMnTi,渗碳淬火,齿面硬度为58~62HRC,齿轮精度为7级,试验算齿轮强度。

齿面为硬齿面,传动方式为闭式传动。

根据设计手册查出的许用接触应力为1363.6Mpa,计算结果为1260Mpa,强度合格。

根据设计手册查出的许用弯曲应力为613.3MPa,计算结果为619Mpa,强度略显不够。

1.2问题分析大小齿轮啮合,小齿轮受载荷情况较为严峻,故分析对象应当为小齿轮。

可以看出,由于齿轮单侧受载荷,传动过程中每个齿上载荷的变化过程是相同的,故问题可被简化为反对称问题,仅需研究单个齿。

有限元分析大作业精华-实验报告

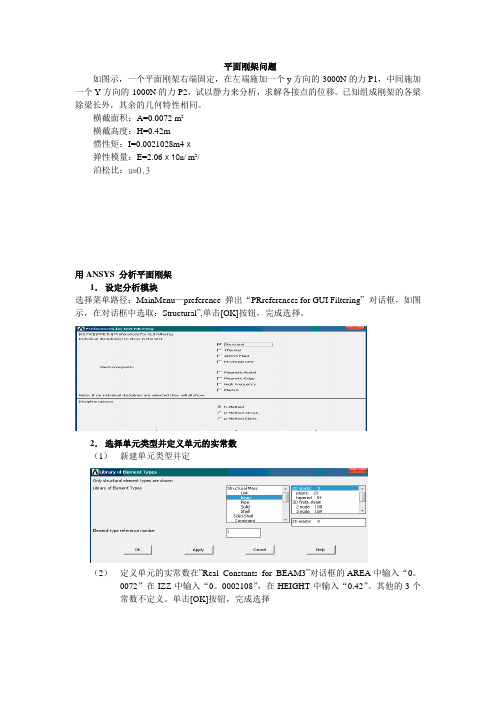

平面刚架问题如图示,一个平面刚架右端固定,在左端施加一个y方向的-3000N的力P1,中间施加一个Y方向的-1000N的力P2,试以静力来分析,求解各接点的位移。

已知组成刚架的各梁除梁长外,其余的几何特性相同。

横截面积:A=0.0072 m²横截高度:H=0.42m惯性矩:I=0.0021028m4x弹性模量:E=2.06x10n/ m²/泊松比:u=0.3用ANSYS 分析平面刚架1.设定分析模块选择菜单路径:MainMenu—preference 弹出“PRreferences for GUI Filtering”对话框,如图示,在对话框中选取:Structural”,单击[OK]按钮,完成选择。

2.选择单元类型并定义单元的实常数(1)新建单元类型并定(2)定义单元的实常数在”Real Constants for BEAM3”对话框的AREA中输入“0。

0072”在IZZ中输入“0。

0002108”,在HEIGHT中输入“0.42”。

其他的3个常数不定义。

单击[OK]按钮,完成选择3.定义材料属性在”Define Material Model Behavier”对话框的”Material Models Available”中,依次双击“Structural→Linear→Elastic→Isotropic”如图在如下图的对话框EX中输入“2.06e11”,在PRXY框中输入“0.3”,完成材料模型的定义。

4建立平面刚架节点和单元(1)生成节点选择菜单路,生成节点于目前坐标系统命令,单击以后弹出如图对话框,在对话框的Node number 中输入“1“接着依序输入第一点XYZ的坐标值”2,0,0,然后单击[APPL Y]按钮继续生成第二点,如图接着在对话框的Node number 中输入“2“接着依序输入第一点XYZ的坐标值”6,0,0,然后单击[APPL Y]按钮继续生成第三点,如图接着在对话框的Node number 中输入“3“接着依序输入第一点XYZ的坐标值”0,2,0,然后单击[APPL Y]按钮继续生成第四点,如图接着在对话框的Node number 中输入“4“接着依序输入第一点XYZ的坐标值”4,2,0,然后单击[APPL Y]按钮继续生成第五点,如图接着在对话框的Node number 中输入“5“接着依序输入第一点XYZ的坐标值”8,2,0,然后单击[OK]按钮,完成第五点的生成,系统显示生成的五个点的位置,如图校验所输入的节点坐标的正确与否,可以选择菜单路径:弹出如图所示一个文本窗口,如图,列出了所有的节点及其坐标。

有限元分析报告

有限元分析报告简介:有限元分析是一种应用数学方法,用于工程设计和计算机模拟中的结构力学问题。

它将一个复杂的结构分割成许多小单元,通过数学计算方法求解每个小单元中的力学问题,最终得出整个结构的应力、变形等力学特性。

本报告将针对一座建筑结构进行有限元分析,以提供对该结构的性能和稳定性的评估。

1. 建筑结构的几何模型我们首先根据给定的建筑结构图纸,利用计算机辅助设计软件建立了该建筑结构的几何模型。

模型中包括建筑的各个构件、连接方式以及相关的材料参数。

通过这个模型,我们可以直观地了解到该建筑的整体结构和外形。

2. 材料特性和边界条件接下来,我们对建筑结构中所使用的材料进行了详细调查和测试,获得了相关的材料参数。

这些参数包括了材料的弹性模量、泊松比等力学特性。

同时,我们还确定了建筑结构的边界条件,即建筑结构与外界的固定连接方式。

3. 网格划分和单元选择为了进行有限元分析,我们将建筑结构模型划分成了许多小单元。

在划分时,我们考虑了结构的复杂性、力学特性的分布以及计算资源的限制。

同时,我们还选取了合适的单元类型,包括线单元、面单元和体单元,以确保对结构的各个方向都进行了准确的力学计算。

4. 边界条件和加载在有限元分析中,我们需要给定结构的边界条件和加载情况。

边界条件包括固定支撑和约束,加载则体现了外界对结构的作用力。

这些边界条件和加载方式都是根据实际情况进行的设定,并参考了相关的设计标准和规范。

5. 结果分析通过对建筑结构进行有限元分析,我们得到了结构中各个单元的应力、变形以及稳定性等力学特性。

这些结果可以用来评估结构的性能和安全性。

我们进行了详细的结果分析,并对结果进行了图表化和可视化展示,以方便用户理解和判断。

6. 结论和建议根据有限元分析的结果,我们对建筑结构的性能和稳定性进行了综合评估。

我们发现该结构在设计要求的荷载条件下能够满足安全性要求,具有较好的稳定性和刚度。

然而,我们也发现了一些潜在的问题和改进空间,例如某些结构部位的应力集中以及某些节点处的变形过大。

有限元分析实验报告

有限元分析实验报告引言有限元分析是一种工程设计和分析的常用方法。

它通过将结构或物体分割为有限数量的单元,利用数值方法计算每个单元的行为,最终得出整体结构的行为。

本实验使用有限元分析方法来研究一个特定的结构或物体。

实验目的本实验的目的是使用有限元分析方法研究一个给定的结构或物体。

通过实验,我们将探索结构的强度、刚度和变形等性能,评估其设计的合理性,并提出改进的建议。

实验步骤实验的步骤如下:1.准备工作:收集和整理所需的材料和数据,包括结构的几何形状、材料特性和加载条件等。

确保所收集的数据准确无误。

2.建立有限元模型:将结构的几何形状转化为有限元模型。

根据结构的复杂程度和要求,选择合适的单元类型和网格密度。

使用有限元软件,如ANSYS、ABAQUS等,建立有限元模型。

3.定义边界条件:根据实际应用场景,定义结构的边界条件。

这些条件包括约束边界条件和加载边界条件。

约束边界条件用于限制结构的自由度,加载边界条件用于施加外部载荷。

4.分析结构的行为:使用有限元软件进行结构的强度、刚度和变形等分析。

根据加载和边界条件,计算结构在不同工况下的应力、位移和应变等结果。

5.结果分析和讨论:评估结构的性能,比较不同工况下的结果,分析结构的弱点和改进的空间。

提出改进的建议,并讨论其可能的影响和成本。

6.撰写实验报告:根据实验结果和讨论,撰写实验报告。

报告应包括实验目的、方法、结果和讨论等部分。

确保报告的结构清晰,表达准确。

结果与讨论根据实验的结果和讨论,我们得出以下结论:1.结构的强度:分析结果显示,结构在给定的加载条件下具有足够的强度,能够承受预期的载荷。

然而,在某些关键部位,应力集中现象可能会导致局部的应力超过材料的极限强度。

2.结构的刚度:结构的刚度是指结构在受力下的变形情况。

分析结果显示,结构在加载后会发生一定的变形,但变形量较小,不会对结构的正常功能产生明显的影响。

3.结构的优化:根据分析结果和讨论,我们提出了改进结构的建议。

有限单元法 分析报告

实验四有限单元法一、目的与任务目的:通过学生上机,了解有限元模型的建模过程的相关知识和方法,并对实验结果进行分析。

任务:熟悉有限元模型的建模过程,并借助现有分析软件进行计算分析。

二、内容、要求与安排方式1、实验内容与要求:在模型的材料属性,几何特性及载荷数值给出的情况下,建立有限元模型,给出分析过程及计算结果,并打印程序清单和输出结果。

2、实验安排方式:课外编写好程序清单,按自然班统一安排上机。

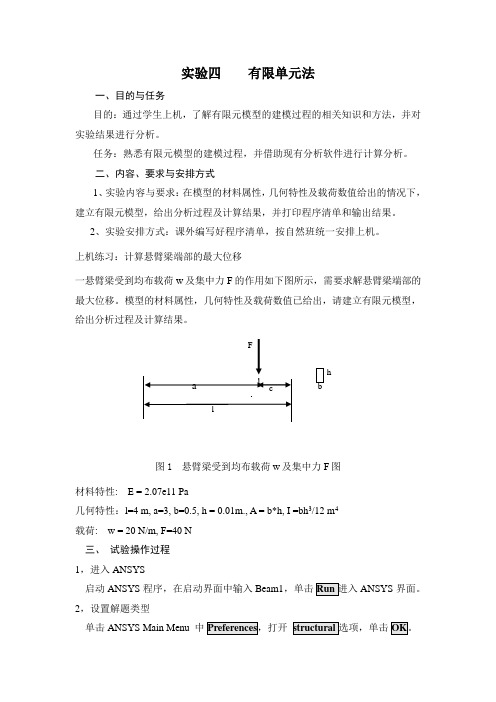

上机练习:计算悬臂梁端部的最大位移一悬臂梁受到均布载荷w及集中力F的作用如下图所示,需要求解悬臂梁端部的最大位移。

模型的材料属性,几何特性及载荷数值已给出,请建立有限元模型,给出分析过程及计算结果。

图1 悬臂梁受到均布载荷w及集中力F图材料特性: E = 2.07e11 Pa几何特性:l=4 m, a=3, b=0.5, h = 0.01m., A = b*h, I =bh3/12 m4载荷:w = 20 N/m, F=40 N三、试验操作过程1,进入ANSYS启动ANSYS程序,在启动界面中输入Beam1,单击ANSYS界面。

2,设置解题类型单击ANSYS Main Menu 中h3,添加单元类型依次单击弹出对话框,依次选择4,设置实常量在ANSYS Main Menu弹出Real Constants对话框。

单击Add按钮,依次输入几何形状参数b=0.5, h = 0.01m单击OK。

5,添加材料属性依次单击添加弹性模量等参数。

单击6,建模○1,创建点。

依次单击框。

输入关键点坐标,单击○2,创建线依次单击依次拾取关键点,单击7,划分单元格单击。

弹出对话框输入划分单元格分数20,单击Mesh/Lines选择8,施加约束和载荷单击w = 20 N/m, F=40 N,单击9,求解依次单击10,查看结果依次单击/Plot Results/ Contour Plot / Nodal Solu ,弹出对话框选择All Struc Force选项,单击OK。

有限元分析报告Ansys大作业

有限元分析作业作业名称扳手静态受力分析姓名学号宁波理工学院班级题目:扳手静态受力分析:扳手的材料参数为:弹性模量E=210GPa,泊松比u=0.3:此模型在左侧内六角施加固定位移约束,在右侧表面竖直方向上施加648 N的集中力。

10模型如下图:1-11.定义工作文件名和文件标题(1)定义工作文件名:执行File-Chang Jobname-3090601048(2)定义工作标题:执行File-Change Tile-3090601048(3)更改工作文件储存路径:执行File-Chang Directory-E:\ANSYS2.定义分析类型、单元类型及材料属性(1)定义分析类型,执行Main Menu-Preferences,如下图所示:2-1(2)定义单元类型,执行Main Menu-Preprocessor-Element Type-Add 弹出Element Type 对话框.如下图所示:2-2(3)定义材料属性执行Main menu-Preprocessor-Material Props-Material models,在Define material model behavior对话框中,双击Structual-Linear-Elastic-Isotropic.如下图所示:2-33.导入几何模型将模型导入到ANSYS,执行File-Import—PRAR…—浏览上述模型,如下图所示:3-13-24. 网格划分执行Main Menu-Preprocessor-meshing-Mesh Tool命令,考虑到零件的复杂性,采用智能网格划分,精度为1,其他选项为默认,如下图所示:4-14-25. 加载以及求解(1)添加位置约束执行Solution-apply-structural-displacement-on areas(对六角内表面进行约束),如下图所示:5-15-2(2)添加载荷,执行Solution-apply-structural-force-on keypoints,如下图所示:5-35-4(3)求解执行Main menu-Solution-Solve-Current LS,求解。

有限元大作业-精华

不同板宽孔边应力集中问题设受力弹性面板具有小孔,则孔边应力将大于无孔时的应力,也远大于距孔稍远处的应力。

这种现象称为孔边应力集中。

孔边应力集中是局部现象,决不是什么由于截面减小了一些面而应力有所增大。

在几倍于孔径以外,应力几乎不受孔的影响,应力的分布情况以及数值都与无孔时相同。

应力集中的程度,首先是与孔的形状有关。

而只有圆孔孔边的应力可以用简单的数学工具进行分析。

基于Ansys平台通过数值方法,研究不同板宽的孔边应力集中问题,与弹性力学解析解进行比较,研究应力集中系数与孔径相对尺度的关系。

研究对象可为矩形平板,孔在板的中心,垂直于板宽方向的两边受均布载荷(图1)。

图1图:带圆孔板均匀受拉上图所示为在X方向受有均匀拉力p的板,在板的中心有一半径a的小孔。

在求解时用一远大于a的半径b作一同心圆,取出一个环向域。

考虑到B卷第1页共7页孔边自由的小圆孔对应力分布的影响是局部的,在环形域的外边界就按无孔板的应力分布给定面力边界条件。

就无限大板宽的孔边应力集中问题,有以下弹性力学的齐尔西解答(极坐标):沿着y轴,环向正应力是σ=q(1+1/2*a2/r2+3/2*a2/r2)θ它的几个重要数值如表所示:表1沿着y轴,θ=90°,环向正应力的几个主要数值可见应力在孔边达到均匀拉力的3倍,但随着远离孔边而剧趋近于q。

然而,实际工程下所涉及的主要是有限板宽孔边应力集中问题,以上解析解能否适及适用条件还值得研究。

本文就图1所示有限板宽的孔边应力集中问题,通过ANSYS软件计算其应力分布情况,讨论应力集中系数变化规律及其相对孔径尺度的关系。

2、计算模型2.1分析参数的定义2.1.1板宽和孔径的相对尺度B卷第2页共7页为了便于分析比较,引入描述板宽和孔径的相对尺度特征参数2.1.2应力集中系数K定义应力集中系数,即X方向最大应力与平均应力的比值。

2.2 计算分析模型2.2.1前期模型分析在ANSYS平台,根据对称条件选取1/4样件进行有限元分析,坐标圆标位于圆孔中心,圆孔半径为为(变量),板的长度为A=20M,板的宽度B=A/2=10M,分析中采用8节点实体单元PLANE8,单元属性设置为Plane stress w/thk,弹性模量和泊松比分别为200GPa和0.3,边界条件为:X=0,UX=0,Y=0.在板的远端作用有沿X轴方向的100MPa均匀分布的拉应力,作用面到圆孔中心的距离大于板宽的距离.2.2.2模型建模及相关参设置A、建模:按前期的模型分析建模如下图所示建模图一设置板的长度和宽度B卷第3页共7页B 卷 第4页 共7页建模图二设置板的孔的半径 B 、设置材料属性C 、设置边界条件3 数值模拟3.1数值模拟分析过程采用ANSYS提供的APDL语言。

有限元分析大作业报告要点

有限元分析大作业报告试题1:一、问题描述及数学建模图示无限长刚性地基上的三角形大坝,受齐顶的水压力作用,试用三节点常应变单元和六节点三角形单元对坝体进行有限元分析,并对以下几种计算方案进行比较:(1)分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算;(2)分别采用不同数量的三节点常应变单元计算;(3)当选常应变三角单元时,分别采用不同划分方案计算。

该问题属于平面应变问题,大坝所受的载荷为面载荷,分布情况及方向如图所示。

二、采用相同单元数目的三节点常应变单元和六节点三角形单元计算1、有限元建模(1)设置计算类型:两者因几何条件和载荷条件均满足平面应变问题,故均取Preferences为Structural(2)选择单元类型:三节点常应变单元选择的类型是Solid Quad 4 node182;六节点三角形单元选择的类型是Solid Quad 8 node183。

因研究的问题为平面应变问题,故对Element behavior(K3)设置为plane strain。

(3)定义材料参数:弹性模量E=2.1e11,泊松比σ=0.3(4)建几何模型:生成特征点;生成坝体截面(5)网格化分:划分网格时,拾取lineAB 和lineBC ,设定input NDIV 为15;拾取lineAC ,设定input NDIV 为20,选择网格划分方式为Tri+Mapped ,最后得到600个单元。

(6)模型施加约束:约束采用的是对底面BC 全约束。

大坝所受载荷形式为Pressure ,作用在AB 面上,分析时施加在L AB 上,方向水平向右,载荷大小沿L AB 由小到大均匀分布。

以B 为坐标原点,BA 方向为纵轴y ,则沿着y 方向的受力大小可表示为:}{*980098000)10(Y y g gh P -=-==ρρ2、 计算结果及结果分析 (1) 三节点常应变单元三节点常应变单元的位移分布图三节点常应变单元的应力分布图(2)六节点三角形单元六节点三角形单元的变形分布图六节点三角形单元的应力分布图(3)计算数据表单元类型最小位移(mm)最大位移(mm)最小应力(Pa)最大应力(Pa)三节点0 0.0284 5460.7 392364六节点0 0.0292 0.001385 607043 (4)结果分析①最大位移都发生在A点,即大坝顶端,最大应力发生在B点附近,即坝底和水的交界处,且整体应力和位移变化分布趋势相似,符合实际情况;②结果显示三节点和六节点单元分析出来的最大应力值相差较大,原因可能是B点产生了虚假应力,造成了最大应力值的不准确性。

有限元大作业

有限元大作业第一篇:有限元大作业有限元应力分析报告大作业机械与运载工程学院车辆四班龙恒 20110402415 2014年8月30日一、问题描述桦木板凳材料参数如图形状参数:长40mm,宽30mm,高45mm(其他详细参数见零件图)通过施加垂直于板凳上表面的均匀载荷600N,分析板凳的应变和应力?二、使用inventor进行建模及应力分析1、通过inventor建立板凳3D模型利用草图拉伸等方法建立与零件图中尺寸一致的三维立体板凳模型2、点选环境下的应力分析开始对板凳进行应力分析3、根据所给条件设置材料等参数、将安全系数设为屈服强度,因为板凳主要受压变形点开“木材(桦木)”根据前面所给参数对其进行参数设置4、固定约束如图板凳的4个脚底面设置为固定约束,使得板凳受载后,脚底面不会沿垂直方向位移,模拟真实情况5、施加载荷在板凳上表面施加大小为600N的垂直均布载荷(这里是模拟一个成人坐上去的重力)6、划分网格通过设置网格的尺寸参数来划分出5种不同网格数量,从而得出5种不同网格数划分得出的应力应变分布图,最后分析划分不同网格数对结果的影响。

(1)网格最大(2)网格较大(3)网格一般大小(4)网格较小(5)网格最小7、求解得出结果得出5组不同网格数所得数据(应力云图,应变云图,所有结果数据)(1)网格数1437根据应力云图可知,红色地方所受的应力最大,最大应力为:15.48Mpa 根据应变云图可知,红色地方的应变最大,最大应变为:0.001434μl(2)网格数8651根据应力云图可知,红色地方所受的应力最大,最大应力为:18.88Mpa 根据应变云图可知,红色地方的应变最大,最大应变为:0.001755μl(3)网格数20484根据应力云图可知,红色地方所受的应力最大,最大应力为:22.62Mpa 根据应变云图可知,红色地方的应变最大,最大应变为:0.002103μl(4)网格数41578根据应力云图可知,红色地方所受的应力最大,最大应力为:23.76Mpa 根据应变云图可知,红色地方的应变最大,最大应变为:0.002206μl(5)网格数68788根据应力云图可知,红色地方所受的应力最大,最大应力为:25.97Mpa 根据应变云图可知,红色地方的应变最大,最大应变为:0.002454μl综合上述5种请况可知随着网格的细分,所得的应变以及应力的结果是收敛的。

有限元分析实验报告

有限元分析实验报告1. 引言有限元分析是一种常用的工程分析方法,广泛应用于结构力学、流体力学、热传导等领域。

本报告将介绍一个有限元分析实验的结果和分析。

2. 实验目的本实验的目的是通过有限元分析方法,对某个结构进行应力和位移的计算和分析。

通过实验,我们可以了解有限元分析的基本原理和步骤,并掌握有限元分析软件的使用技巧。

3. 实验方法3.1 建模首先,我们需要将实际结构建模成有限元模型。

在本实验中,我们使用了一种常见的有限元建模软件。

根据实际结构的几何形状和材料性质,我们将结构划分为若干个小单元,并在每个小单元内进行网格划分。

3.2 材料参数在建模过程中,我们需要为每个小单元指定材料参数,如弹性模量、泊松比等。

这些参数将影响最终分析结果。

3.3 加载条件为了模拟实际工况,我们需要为模型施加适当的加载条件。

根据实际情况,可以施加静力加载、动力加载等不同的加载方式。

3.4 分析设置在进行有限元分析之前,我们需要设置一些分析参数,如计算步长、收敛准则等。

这些参数将影响计算结果的准确性和计算速度。

3.5 分析求解完成以上步骤后,我们可以进行有限元分析的求解。

通过求解有限元方程组,我们可以得到结构在加载条件下的应力和位移分布。

4. 实验结果与分析在本实验中,我们得到了结构在加载条件下的应力和位移分布。

通过分析这些结果,我们可以得到以下结论:4.1 应力分布根据实验结果,我们可以观察到结构上不同部位的应力分布情况。

通过比较不同材料参数和加载条件下的应力分布,我们可以评估结构的强度和稳定性。

4.2 位移分布位移是另一个重要的分析指标。

通过观察结构上的位移分布情况,我们可以了解结构在加载条件下的变形情况。

这有助于评估结构的刚度和变形限制。

4.3 敏感性分析在实际工程中,材料参数、加载条件等往往存在一定的不确定性。

通过敏感性分析,我们可以评估结构对这些参数变化的敏感程度,从而为工程设计提供参考。

5. 结论通过本次有限元分析实验,我们了解了有限元分析的基本原理和步骤,掌握了有限元分析软件的使用技巧。

有限元分析报告

有限元分析报告有限元分析(Finite Element Analysis, FEA)是一种工程分析方法,通过对结构进行离散建模,然后对每个离散单元进行力学分析,最终得出整个结构的应力、位移等结果。

本报告将对某桥梁结构进行有限元分析,并对分析结果进行详细说明。

1. 结构建模。

首先,我们对桥梁结构进行了建模。

在建模过程中,我们考虑了桥梁的几何形状、材料属性、边界条件等因素。

通过有限元软件,我们将桥梁结构离散为多个单元,并建立了相应的数学模型。

在建模过程中,我们尽可能地考虑了结构的复杂性,以保证分析结果的准确性。

2. 荷载分析。

在建立了结构模型之后,我们对桥梁施加了不同的荷载,包括静载、动载等。

通过有限元分析,我们得出了桥梁在不同荷载下的应力、位移等结果。

同时,我们还对结构的疲劳寿命进行了评估,以确保结构在使用过程中的安全性。

3. 结果分析。

根据有限元分析的结果,我们对桥梁结构的性能进行了分析。

我们发现,在某些局部区域,结构存在应力集中现象;同时,在某些荷载作用下,结构的位移超出了设计要求。

基于这些分析结果,我们对结构的设计提出了一些改进建议,以提高结构的安全性和稳定性。

4. 结论。

通过有限元分析,我们得出了对桥梁结构设计的一些结论。

我们发现,在当前设计下,结构存在一些潜在的安全隐患,需要进行一定的改进。

同时,我们还对结构的使用寿命进行了评估,提出了一些建议。

通过本次有限元分析,我们对桥梁结构的性能有了更深入的了解,为后续的设计和改进提供了重要参考。

综上所述,本报告通过有限元分析,对某桥梁结构的性能进行了评估,并提出了一些改进建议。

有限元分析作为一种重要的工程分析方法,为工程结构的设计和改进提供了重要的技术支持。

希望本报告能对相关工程技术人员提供一定的参考价值。

有限元分析报告Ansys大作业

有限元分析作业作业名称扳手静态受力分析姓名学号宁波理工学院班级题目:扳手静态受力分析:扳手的材料参数为:弹性模量E=210GPa,泊松比u=0.3:此模型在左侧内六角施加固定位移约束,在右侧表面竖直方向上施加648 N的集中力。

10模型如下图:1-11.定义工作文件名和文件标题(1)定义工作文件名:执行File-Chang Jobname-3090601048(2)定义工作标题:执行File-Change Tile-3090601048(3)更改工作文件储存路径:执行File-Chang Directory-E:\ANSYS2.定义分析类型、单元类型及材料属性(1)定义分析类型,执行Main Menu-Preferences,如下图所示:2-1(2)定义单元类型,执行Main Menu-Preprocessor-Element Type-Add 弹出Element Type 对话框.如下图所示:2-2(3)定义材料属性执行Main menu-Preprocessor-Material Props-Material models,在Define material model behavior对话框中,双击Structual-Linear-Elastic-Isotropic.如下图所示:2-33.导入几何模型将模型导入到ANSYS,执行File-Import—PRAR…—浏览上述模型,如下图所示:3-13-24. 网格划分执行Main Menu-Preprocessor-meshing-Mesh Tool命令,考虑到零件的复杂性,采用智能网格划分,精度为1,其他选项为默认,如下图所示:4-14-25. 加载以及求解(1)添加位置约束执行Solution-apply-structural-displacement-on areas(对六角内表面进行约束),如下图所示:5-15-2(2)添加载荷,执行Solution-apply-structural-force-on keypoints,如下图所示:5-35-4(3)求解执行Main menu-Solution-Solve-Current LS,求解。

【精品】有限元分析报告

【精品】有限元分析报告

1、项目简介

本次做的项目是使用有限元方法,对煤矿采空区瓦斯发生器模型进行分析,分析采空

区内瓦斯分布状况,及煤矿采空区内瓦斯渗透速率变化情况。

2、理论基础

本项目使用的是有限元分析方法,它是一种分析空间中受约束的结构模型状态时采用

的数值分析方法,采用有限元分析技术,可以准确预测煤矿采空区瓦斯发生器模型的状态,包括:内部温度分布及瓦斯渗透速率分布情况。

3、模型建立

模型设计分为三部分:一是基础设计,即钻孔煤矿采空区瓦斯生产器模型分析问题,

同时考虑瓦斯灶及直接流出系统;二是热力学模拟,通过有限元分析模型建立温度场,考

虑不同尺度的热力学效应;三是空气液相交互模拟,使用空气和液相控制理论,对瓦斯在

采空区内渗透特征研究,追踪瓦斯的流动路径和渗透效果。

4、结果分析

本次分析的结果表明采空区内瓦斯渗透既受内部温度的影响,也受水平面位置的影响,受控路径瓦斯渗透有明显变化,最低渗透速率为3.3kg/㎥·h,最高渗透速率为18.1kg/㎥·h,平均渗透速率为8.6kg/㎥·h,结果表明,瓦斯的流动路径具有明显的变化趋势,

但其渗透性能较差。

5、结论

本次利用有限元分析技术,对煤矿采空区内瓦斯分布状况及其渗透性进行了分析,结论:采空区内瓦斯渗透状况受内部温度和水平面位置的影响,受控路径瓦斯渗透性能普遍

较差。

有限元分析大作业

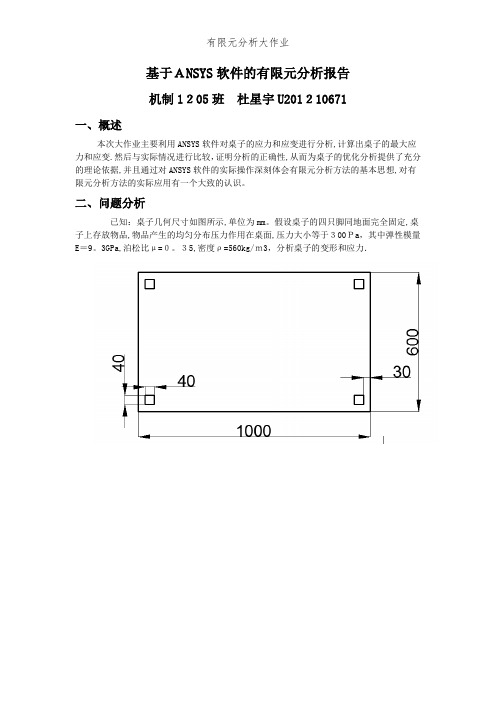

基于ANSYS软件的有限元分析报告机制1205班杜星宇U201210671一、概述本次大作业主要利用ANSYS软件对桌子的应力和应变进行分析,计算出桌子的最大应力和应变.然后与实际情况进行比较,证明分析的正确性,从而为桌子的优化分析提供了充分的理论依据,并且通过对ANSYS软件的实际操作深刻体会有限元分析方法的基本思想,对有限元分析方法的实际应用有一个大致的认识。

二、问题分析已知:桌子几何尺寸如图所示,单位为mm。

假设桌子的四只脚同地面完全固定,桌子上存放物品,物品产生的均匀分布压力作用在桌面,压力大小等于300Pa,其中弹性模量E=9。

3GPa,泊松比μ=0。

35,密度ρ=560kg/m3,分析桌子的变形和应力.将桌脚固定在地面,然后在桌面施加均匀分布的压力,可以看作对进行平面应力分析,桌脚类似于梁单元。

由于所分析的结构比较规整且为实体,所以可以将单元类型设为八节点六面体单元。

操作步骤如下:1、定义工作文件名和工作标题(1)定义工作文件名:执行UtilityMenu/ File/ChangeJobname,在弹出Change Jobname 对话框修改文件名为Table。

选择New log anderrorfiles复选框。

(2)定义工作标题:Utility Menu/File/Change Title,将弹出ChangeTit le对话框修改工作标题名为The analysis of table。

(3)点击:Plot/Replot。

2、设置计算类型(1)点击:Main Menu/Preferences,选择Structural,点击OK。

3、定义单元类型和材料属性(1)点击:Main Menu/Preprocessor/Element Type/Add/Edit/Delete,点击Add,选择Solid〉Brick 8node 185,点击OK,点击Close。

(2)点击Main menu/preprocessor/Material Props/Material Models / Structural/ Linear/ Elastic/Isotropic,设置EX为9.3e9,PRXY为0。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有限元分析大作业报告

试题1:

一、问题描述及数学建模

图示无限长刚性地基上的三角形大坝,受齐顶的水压力作用,试用三节点常应变单元和六节点三角形单元对坝体进行有限元分析,并对以下几种计算方案进行比较:

(1)分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算;

(2)分别采用不同数量的三节点常应变单元计算;

(3)当选常应变三角单元时,分别采用不同划分方案计算。

该问题属于平面应变问题,大坝所受的载荷为面载荷,分布情况及方向如图所示。

二、采用相同单元数目的三节点常应变单元和六节点三角形单元计算

1、有限元建模

(1)设置计算类型:两者因几何条件和载荷条件均满足平面应变问题,故均取Preferences 为Structural

(2)选择单元类型:三节点常应变单元选择的类型是Solid Quad 4 node182;六节点三角形单元选择的类型是Solid Quad 8 node183。

因研究的问题为平面应变问题,故对Element behavior(K3)设置为plane strain。

(3)定义材料参数:弹性模量E=2.1e11,泊松比σ=0.3

(4)建几何模型:生成特征点;生成坝体截面

(5)网格化分:划分网格时,拾取lineAB和lineBC,设定input NDIV 为15;拾取lineAC,设定input NDIV 为20,选择网格划分方式为Tri+Mapped,最后得到600个单元。

(6)模型施加约束:约束采用的是对底面BC 全约束。

大坝所受载荷形式为Pressure ,作用在AB 面上,分析时施加在L AB 上,方向水平向右,载荷大小沿L AB 由小到大均匀分布。

以B 为坐标原点,BA 方向为纵轴y ,则沿着y 方向的受力大小可表示为:

}{*980098000)10(Y y g gh P -=-==ρρ

2、 计算结果及结果分析 (1) 三节点常应变单元

三节点常应变单元的位移分布图

三节点常应变单元的应力分布图

(2)六节点三角形单元

六节点三角形单元的变形分布图

六节点三角形单元的应力分布图

单元类型最小位移(mm)最大位移(mm)最小应力(Pa)最大应力(Pa)三节点0 0.0284 5460.7 392364

六节点0 0.0292 0.001385 607043

①最大位移都发生在A点,即大坝顶端,最大应力发生在B点附近,即坝底和水

的交界处,且整体应力和位移变化分布趋势相似,符合实际情况;

②结果显示三节点和六节点单元分析出来的最大应力值相差较大,原因可能是B

点产生了虚假应力,造成了最大应力值的不准确性。

③根据结果显示,最小三节点和六节点单元分析出来的最小应力值相差极为悬

殊,结合理论分析,实际上A点不承受载荷,最小应力接近于零,显然六节点三角形单元分析在这一点上更准确。

④六节点的应力范围较大,所以可判断在单元数目相同的前提下,节点数目越多,

分析精度就越大;但是节点数目的增多会不可避免地带来计算工作量增加和计算效率降低的问题。

三、分别采用不同数量的三节点常应变单元计算

1、有限元建模(单元数目分别为150和1350)

2、计算结果及结果分析

(1)单元数目为150的常应变三节点单元

(2)单元数目为1350的常应变三节点单元

(3)计算数据表

单元数最大位移(mm)最小应力(Pa)最大应力(Pa)

91 0.0270 10923.5 301924

1350 0.0288 3640.16 452618

(4)结果分析

单元数目的增加,最大位移变化不大,应力变化范围逐步增大;网格划分越密,分析的结果准确度将会提高;单元数目的增加和节点数目的增加都会造成计算量的增加和计算速度的下降的问题。

四、当选常应变三角单元时,分别采用不同划分方案计算

1、方案一

2、方案二

3、

4、

由以上分析结果可知,由于方案一和二都只有四个单元,所以在计算应力和位移的时结果的准确度较低。

分析应力图可知,方案二得出的最大应力不在坝底和水的交界处,不符合实际情况,而方案一的最大应力所在位置符合实际情况,所以总体来说,方案一的分析结果优于方案二。

试题3:

一、问题描述及数学建模

图示为一带圆孔的单位厚度(1M )的正方形平板,在x 方向作用均布压力0.25Mpa ,试用三节点常应变单元和六节点三角形单元对平板进行有限元分析,并对以下几种计算方案的计算结果进行比较:

(1)分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算; (2)分别采用不同数量的三节点常应变单元计算;

在y 轴上,孔边应力的精确解为:MPa x 75.0-=σ,在x 轴上,孔边应力的精确解为:MPa y 25.0=σ

6mm

x

y

0.25MPa

0.25MPa

48m

由图可知,本题所研究问题为平面应力问题,又因此平板结构关于图示中X 、Y 轴对称,可以利用此对称性,取截面的四分之一进行分析计算。

二、采用相同单元数目的三节点常应变单元和六节点三角形单元计算

1、三节点常应变单元

2、六节点三角形单元

DMX SMN SMX

三节点0.309e-04 0.390e-05 0.309e-04 -0.708 0.225 六节点0.309e-04 0.391e-05 0.309e-04 -0.78 0.258 理论值-0.75 0.25

由上表可看出,在单元数目相同的情况,六节点常应变三角形单元的分析精度要高于三节点常应变三角形单元。

所以,当单元形状和大小相同时,高阶单元的计算精度要高于低阶单元。

三、采用不同数量的三节点常应变单元计算

1、第一次加密

2、第二次加密

单元数DMX SMN SMX

不加密0.309e-4 0.391e-5 0.309e-4 -0.701 0.225 2225 第一次加密0.309e-4 0.393e-5 0.309e-4 -0.726 0.234 5020 第二次加密0.309e-4 0.395e-5 0.309e-4 -0.741 0.247 9140 理论值-0.75 0.25

随着单元数目的增多,计算结果逐渐的接近高阶单元的计算结果。

加筋板建模:

一、 问题描述及数学建模

加筋板的几何模型如图所示。

四边简支的板,受到均布压力0.1Mpa 的作用,求变形和应力。

要求:使用shell63和beam188单元。

二、 有限元建模 1、 几何建模

用工作平面把平板按照加强筋的位置分割成如下图所示的几何模型。

纵向加强筋 20200

28100

⨯⊥

⨯ 横向加强筋 L15010010⨯⨯

9m

6m

板厚 t=15mm

2、属性定义:

单元类型——板:shell63 加强筋:beam188 材料属性——杨氏模量E=2.1e+11,泊松比0.3

实常数——板厚0.02m

梁截面(Section)——纵向加强筋

14250

2680

⨯

⊥

⨯

;横向加强筋L10010012

⨯⨯

3、梁的方向点:每一根横向加强筋和纵向加强筋都要定义一个方向点

4、改变线的方向:改变线的方向的目的是改变梁的方向

5、有限元模型

不显示梁截面的有限元模型

不显示梁截面的位移云图

不显示梁截面的应力云图

显示梁截面的有限元模型

(a )横向加强筋L25020010⨯⨯截面形状 (b )纵向加强筋16180

24120

⨯⊥

⨯截面形状

显示梁截面的载荷模型

显示梁截面的位移云图显示梁截面的应力云图

三、结果分析

最大位移最大应力最小应力无加筋板 2.301m 1080Mpa 8.09Mpa

有加筋板0.004233m 46Mpa 0.0472Mpa

分析:从结果中可以看出有加筋板的最大位移,最大应力都相对没有加筋板的小很多,即加筋板可以有效的增强板材的结构强度,使变形程度大大减小,承受载荷的能力显著提高,所以,工程中带加筋板的板材性能优越,应用广泛。