焊接线能量对熔敷金属组织形成的影响

焊接线能量标准规定

焊接线能量标准规定焊接线能量标准规定是指在焊接过程中,对焊接线的能量进行严格的规定和控制,以保证焊接质量和安全。

焊接线能量是指单位长度或单位面积上的焊接能量,通常以焊接电流和焊接速度来表示。

焊接线能量的大小直接影响着焊接接头的质量和性能,因此在焊接过程中,必须严格遵守相关的标准规定。

首先,焊接线能量标准规定需要根据具体的焊接材料和焊接方法来确定。

不同的焊接材料和焊接方法对焊接线能量的要求是不同的,因此在制定焊接线能量标准规定时,需要考虑到这些因素。

一般来说,焊接线能量过大会导致焊接接头热影响区过大,产生焊接变形和裂纹,而焊接线能量过小则会导致焊缝质量不达标,影响焊接接头的强度和密封性。

其次,焊接线能量标准规定需要考虑到焊接接头的使用环境和要求。

不同的使用环境和要求对焊接接头的质量和性能有着不同的要求,因此在制定焊接线能量标准规定时,需要充分考虑到这些因素。

例如,在高温、高压或腐蚀性环境下使用的焊接接头,需要具有较高的强度和密封性,因此对焊接线能量的要求也会相应提高。

另外,焊接线能量标准规定还需要考虑到焊接设备和操作人员的技术水平。

焊接设备的性能和精度会直接影响到焊接线能量的控制,而操作人员的技术水平则会影响到焊接参数的设定和调整。

因此,在制定焊接线能量标准规定时,需要考虑到焊接设备和操作人员的实际情况,以保证焊接线能量的准确控制和稳定运行。

总之,焊接线能量标准规定是保证焊接质量和安全的重要依据,需要根据具体的焊接材料、焊接方法、使用环境和要求以及焊接设备和操作人员的技术水平来确定。

只有严格遵守相关的标准规定,才能保证焊接接头的质量和性能达到要求,确保焊接工程的安全可靠。

通过对焊接线能量标准规定的认真遵守和执行,可以有效提高焊接接头的质量和性能,减少焊接缺陷和事故的发生,保障焊接工程的顺利进行。

因此,各个相关单位和人员都应该充分重视焊接线能量标准规定,做好相关的管理和控制工作,共同维护焊接质量和安全。

焊接专业论文

1绪论焊接技术自20世纪初期以后,几十年来获得迅猛发展,目前焊接结构已经基本上取代了铆接结构,并部分代替铸造和锻造结构。

焊接结构的用材量占钢产量的近50﹪,已广泛地应用于航空、航天、原子能、化工、造船、海洋工程、电子技术、建筑、机械制造等工业部门。

不锈钢产品之所以会迅速增长,与1950年以后采用宽幅的森吉米尔轧机、AOD和VOD精炼技术的开发、连铸等技术的进步是密不可分的,通过先进设备和技术的应用,降低了不锈钢大批量生产的成本,在诸如厨房器具等耐久消费品领域的应用开始普及,并且新领域的需求不断增长。

不锈钢的发展与市场需求、产品和生产技术的开发及生产技术的进步相关。

从1996年日本、北美、欧洲的不锈钢需求构成特点看,在日本,不锈钢用于厨房器具的比率较高,紧随其后的是建筑和产业机械领域;在北美,不锈钢用于汽车的比率较高,建筑和食品器具类次之;在欧洲,不锈钢用于产业机械的比率较高,其次是管道制品和金属加工制品。

不管是在哪个地区,不锈钢被广泛用于建筑、运输、厨房、电气、产业机械等各种领域,这是因为不锈钢所具有的耐久性、耐蚀性、美观性等优点能被世界所广泛认可,从而扩大了不锈钢的应用领域。

在高压容器、锅炉中,不锈钢焊接构件得到越来越广泛的应用,它不但能满足不同工作条件对材质的要求,而且通过焊接的方法连接成不同几何形状的零部件,生产、修复简便而且成本低。

如0Cr18Ni9钢是我国在80年代末引进外国的配方研制的。

低温钢适于在0℃以下应用的合金钢。

能在-196℃以下使用的,称为深冷钢或超低温钢。

低温钢主要应具有如下的性能:①韧性-脆性转变温度低于使用温度;②满足设计要求的强度;③在使用温度下组织结构稳定;④良好的焊接性和加工成型性;⑤某些特殊用途还要求极低的磁导率、冷收缩率等。

低温钢按晶体点阵类型一般可分为体心立方的铁素体低温钢和面心立方的奥氏体低温钢两大类。

铁素体低温钢一般存在明显的韧性-脆性转变温度,当温度降低至某个临界值(或区间)会出现韧性的突然下降。

焊接线能量对熔敷金属组织形成的影响

试 样 编号 焊条 型号 焊 腓 流 极性

强韧性 , 又可提高表面 的耐磨性 , 降低零件制造成 本 [2。本 试 验 是 以 手 工 电 弧 焊 工 艺 方 法 , 用 1l , 采

堆 焊 焊 条 C 3 2在 A3钢 基 体 材 料 上 以不 同 的 2 焊 接 规 范进 行 堆 焊 试 验 。对 试 样 做 了金 相 试 验 , 从 而 进 一 步讨 论 不 同 的焊 接规 范对 熔 敷 金 属 组 织

文章编号 :6 319 ( 0 70 — 3 —3 1 7 —5 X 2 0 )10 30 0

ቤተ መጻሕፍቲ ባይዱ

焊 接 线 能 量 对 熔 敷 金 属 组 织 形 成 的 影 响

汪柏岐 李 娟2钟 玉2马i,2 曾庆 宝2 , , , J J, ,

(. 1 中铁二十局集团第一工程有 限公 司, 江苏 苏州 2 50 2 西华大学材料科学与工程学 院, I 10 0;. l l成都 60 3 )  ̄J 10 9

摘

要: 采用堆焊焊条 C 3 2 在 A HR 2 , 3钢基体上以不同的焊接工艺进行手工 电弧堆焊试验 。分 析了堆焊熔敷

金属的显 微组织 , 研究了焊接线能量对 堆焊层金 属显 微组织 形成 的影响。分析研究 表 明: 堆焊金 属与基体金 属具

有 良好 的冶金结合 , 第一层堆焊金 属受基体金属 的稀 释程度影 响明显 。堆焊金属 的显微组 织与输入 的焊 接线能量

的大小有关 。 关键 词 : 堆焊 ; 熔敷金属 ; 显微组织 ; 焊接线能量

中 图分 类 号 : 4 5 TG 5 文 献标 识 码 : A

在 矿 山 、 金 、 业 、 材 、 油 化 工 、 力 等 冶 农 建 石 电 领域 , 备 的工 作 环 境 较 为 恶 劣 , 求 其 零 件 有 较 设 要 高 的强 度 、 性 和 表 面 耐 磨 性 。 堆 焊 是 提 高 零 件 韧 表 面耐 磨 性 的 方 法 之 一 , 价 格 低 廉 的碳 钢 和 低 在 合金 钢 表 面 堆 焊 一 层 耐 磨 合 金 , 可 保 证 零 件 的 既

焊接冶金学题

一.名词解释1.焊接:被焊工件的材质(同质或异质),通过加热或加压或二者并用,并且用或不用填充材料,使工件的材质达到原子间的结合而形成永久性的连接的工艺过程。

2.熔合比:在焊缝金属中局部融化的母材所占的比例称为熔合比。

3.交互结晶:熔合区附近加热到半融化状态基本金属的晶粒表面,非自发形核就依附在这个表面上,并以柱状晶的形态向焊缝中心生长,形成所谓交互结晶。

4.焊缝扩散氢:由于氢原子和离子的半径很小,这一部分氢可以在焊缝金属的晶格中自由扩散,故称扩散氢。

5.拘束度:单位长度焊缝,在根部间隙产生单位长度的弹性位移所需的力。

6.熔敷系数:真正反映焊接生产率的指标。

g/(A*H)在熔焊过程中,单位电流,单位时间内,焊芯熔敷在焊件上的金属量。

7.熔敷比表面积:熔滴的表面积Ag与其质量pVg之比。

8.应力腐蚀:金属材料在腐蚀介质和拉伸应力的共同作用下产生的一种延迟破坏现象,称为应力腐蚀。

9.层状撕裂:大型厚壁结构,在焊接过程中会沿钢板的厚度方向出现较大的拉伸应力,如果钢中有较多的杂质,那么沿钢板轧制方向出现一种台阶状的裂纹,称为层状撕裂。

10.再热裂纹:焊后再加热,为了消除应力退火或在高温工作时500-700摄氏度产生的裂纹。

11.热影响区:熔焊时在集中热源的作用下,焊缝两侧发生组织和性能变化的区域。

12.热循环曲线:焊接过程中热源沿焊件移动时,焊件上某点温度由低而高,达到峰值后,又由高而低随时间的变化称为焊接热循环。

13.焊接线能量:热源功率q与焊接速度v之比。

14.热裂纹:是在焊接高温时晶沿界断裂产生的。

冷裂纹:是焊后冷至较低温度产生的。

二.简答1.氢对焊接质量有哪些影响?控制焊缝含氢量的主要措施是什么?a.氢脆,氢在室温附近使钢的塑性严重下降。

b.白点,碳钢和低合金钢焊缝,如含氢量高常常在拉伸或弯曲断面上出现银白色局部脆断点。

c.形成气孔,熔池吸收大量的氢,凝固时由于溶解度突然下降,使氢处于饱和状态,会产生氢气且不溶于液态金属,形成气泡产生气孔。

焊接参数和工艺因素对焊缝成形的影响

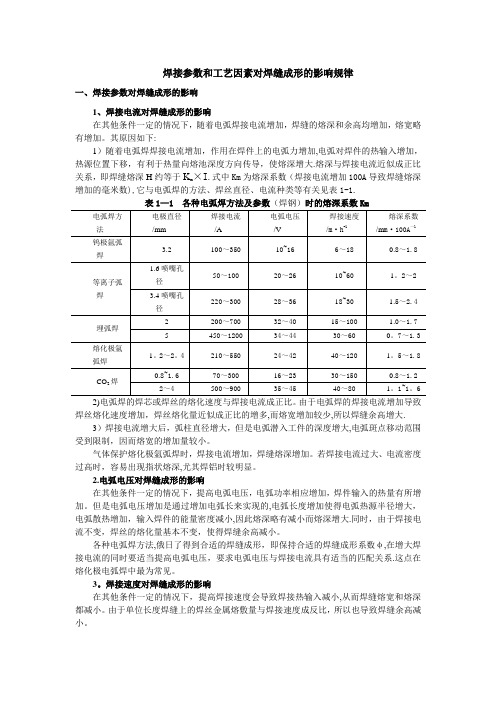

焊接参数和工艺因素对焊缝成形的影响规律一、焊接参数对焊缝成形的影响1、焊接电流对焊缝成形的影响在其他条件一定的情况下,随着电弧焊接电流增加,焊缝的熔深和余高均增加,熔宽略有增加。

其原因如下:1)随着电弧焊焊接电流增加,作用在焊件上的电弧力增加,电弧对焊件的热输入增加,热源位置下移,有利于热量向熔池深度方向传导,使熔深增大.熔深与焊接电流近似成正比关系,即焊缝熔深H约等于K m×I.式中Km为熔深系数(焊接电流增加100A导致焊缝熔深增加的毫米数),它与电弧焊的方法、焊丝直径、电流种类等有关见表1-1.2)电弧焊的焊芯或焊丝的熔化速度与焊接电流成正比。

由于电弧焊的焊接电流增加导致焊丝熔化速度增加,焊丝熔化量近似成正比的增多,而熔宽增加较少,所以焊缝余高增大.3)焊接电流增大后,弧柱直径增大,但是电弧潜入工件的深度增大,电弧斑点移动范围受到限制,因而熔宽的增加量较小。

气体保护熔化极氩弧焊时,焊接电流增加,焊缝熔深增加。

若焊接电流过大、电流密度过高时,容易出现指状熔深,尤其焊铝时较明显。

2.电弧电压对焊缝成形的影响在其他条件一定的情况下,提高电弧电压,电弧功率相应增加,焊件输入的热量有所增加。

但是电弧电压增加是通过增加电弧长来实现的,电弧长度增加使得电弧热源半径增大,电弧散热增加,输入焊件的能量密度减小,因此熔深略有减小而熔深增大.同时,由于焊接电流不变,焊丝的熔化量基本不变,使得焊缝余高减小。

各种电弧焊方法,俄日了得到合适的焊缝成形,即保持合适的焊缝成形系数φ,在增大焊接电流的同时要适当提高电弧电压,要求电弧电压与焊接电流具有适当的匹配关系.这点在熔化极电弧焊中最为常见。

3。

焊接速度对焊缝成形的影响在其他条件一定的情况下,提高焊接速度会导致焊接热输入减小,从而焊缝熔宽和熔深都减小。

由于单位长度焊缝上的焊丝金属熔敷量与焊接速度成反比,所以也导致焊缝余高减小。

焊接速度是评价焊接生产率的一项重要指标,为了提高焊接生产率,应该提高焊接速度。

焊接线能量的确定

焊接线能量的确定1预热温度的确定适当的提高预热温度,可以减小焊缝金属的应变率,从而降低热裂纹的倾向。

但是如果预热温度过高,一方面恶化了劳动条件;另一方面在局部预热的条件下,由于产生附加应力,反而会加剧冷裂纹的产生。

因此必须选择最合适的预热温度。

预热温度主要取决于一下几个因素:(1) 材料的淬硬性倾向(碳当量Ceq )越大,预热温度越高;(2) 焊接的冷却速度越快,预热温度越高;(3) 预热温度随拘束度的增加而提高;(4) 含氢量越高,裂纹产生的倾向越大;(5) 焊后不进行热处理时,预热温度应该偏高一些。

低合金钢的预热温度可以使用下面的公式进行粗略的计算:60060h H P P CM C ++= 其中, 287.01015.0306.13055.02.0510152060203030=+++=++++++++=B V Mo Cr Ni Cu Mn Si C PCM 选取:熔敷金属的含氢量为1-1.5cm 3/100g ,得到: 479.0600100605.1287.0C =++=P 29339614400=-≤C P T ℃根据施工经验,中厚板(≥40mm )Q345C 的预热温度一般设定为100-150℃。

在生产条件许可的范围内,考虑以上五个主要影响因素,最终确定预热温度为150℃。

2后热温度确定热轧正火钢一般不需要后热处理。

但及时的后热处理可以有效地防止冷裂纹;且后热与预热相比,不会产生附加应力、不会使劳动条件恶化、比预热更便于施工。

因此,本工艺试验进行后热处理。

根据裂纹产生机理,延迟裂纹发生在一定温度区间之内,高于其上限或者低于其下限,都不会产生冷裂纹,这个温度区间的上限就是后热温度的下限。

根据经验公式:后热温度4.111][5.455)(o -=p eq P C C T其中:[]Cu Ni Mo Cr Mn C C p eq 0359.00292.01228.00473.02033.0+++++=V S P Si 844.0692.1595.10792.0++--=0.20+0.2033×1.6-0.0792×0.55-1.595×0.035+1.692×0.035+0.844×0.15=0.611715从而C C T P o o 1674.111611715.05.455)(=-⨯=为了保证母材本身的性能,后热温度必须小于母材本身的回火温度。

材料连接原理范围后答案

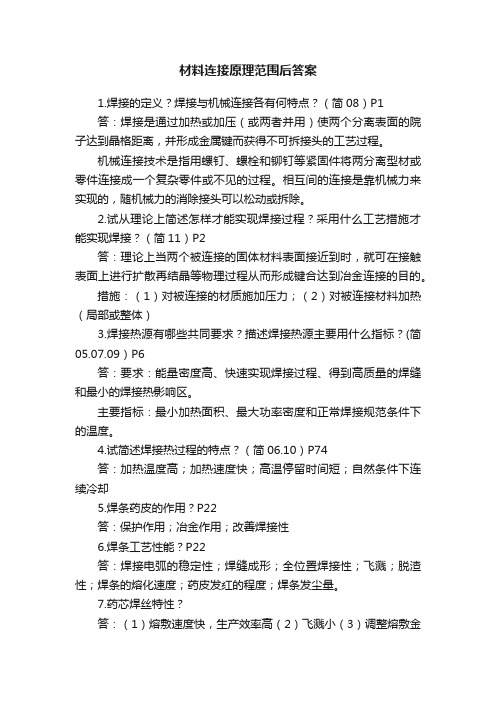

材料连接原理范围后答案1.焊接的定义?焊接与机械连接各有何特点?(简08)P1答:焊接是通过加热或加压(或两者并用)使两个分离表面的院子达到晶格距离,并形成金属键而获得不可拆接头的工艺过程。

机械连接技术是指用螺钉、螺栓和铆钉等紧固件将两分离型材或零件连接成一个复杂零件或不见的过程。

相互间的连接是靠机械力来实现的,随机械力的消除接头可以松动或拆除。

2.试从理论上简述怎样才能实现焊接过程?采用什么工艺措施才能实现焊接?(简11)P2答:理论上当两个被连接的固体材料表面接近到时,就可在接触表面上进行扩散再结晶等物理过程从而形成键合达到冶金连接的目的。

措施:(1)对被连接的材质施加压力;(2)对被连接材料加热(局部或整体)3.焊接热源有哪些共同要求?描述焊接热源主要用什么指标?(简05.07.09)P6答:要求:能量密度高、快速实现焊接过程、得到高质量的焊缝和最小的焊接热影响区。

主要指标:最小加热面积、最大功率密度和正常焊接规范条件下的温度。

4.试简述焊接热过程的特点?(简06.10)P74答:加热温度高;加热速度快;高温停留时间短;自然条件下连续冷却5.焊条药皮的作用?P22答:保护作用;冶金作用;改善焊接性6.焊条工艺性能?P22答:焊接电弧的稳定性;焊缝成形;全位置焊接性;飞溅;脱渣性;焊条的熔化速度;药皮发红的程度;焊条发尘量。

7.药芯焊丝特性?答:(1)熔敷速度快,生产效率高(2)飞溅小(3)调整熔敷金属成分方便(4)综合成本低8.烧接焊剂特点?答:优点:(1)烧结焊剂的合金成分灵活性很强;(2)烧结焊剂可以有效降低焊接过程中的氧化烧损情况;(3)烧结焊剂具有良好的焊结工艺性能;(4)烧结焊剂比重小(5)生产过程环保节能、易输入便于回收。

缺点:(1)对焊接参数比较敏感(2)影响化学成分均匀性(3)吸湿性强易受潮,使用前必须严格烘干。

9.试分析说明钛钙型(J422)焊条与碱性低氢型(J427)焊条,在使用工艺性和焊缝力学性能方面有哪些差别?答:其他工艺性能如全位置焊接性,融化系数等差别不大。

电弧搭接焊的热影响区

电弧搭接焊的热影响区

电弧搭接焊的热影响区是指在电弧焊接过程中,焊接电弧周围的金属区域受到焊接热量的影响而发生组织和性能变化的区域。

热影响区的大小和形状取决于焊接电流、电压、焊接速度、预热温度等因素。

一般来说,焊接电流越大、电压越高、焊接速度越慢、预热温度越低,热影响区就越大。

在热影响区内,金属的组织和性能会发生变化。

由于受到焊接热量的影响,热影响区内的晶粒会长大,晶粒之间的边界会变得模糊,同时还会出现局部的相变和残余应力等。

这些变化会导致热影响区的力学性能下降,如强度、韧性和延展性等。

为了减小热影响区的影响,可以采取一些措施,如选择合适的焊接电流、电压和焊接速度,控制预热温度,采用多层焊接等。

此外,还可以通过焊后热处理来改善热影响区的组织和性能。

总之,电弧搭接焊的热影响区是焊接过程中不可避免的现象,但可以通过合理的焊接工艺和后续处理来减小其对焊接接头性能的影响。

球罐焊接工艺评定的优化

球罐焊接工艺评定的优化摘要:某石化公司5具3000m3的球罐建设施工,球壳板材质均为Q370R(15MnNbR),厚度为48mm。

实际施焊过程中,出现焊接线能量大于选用的焊接工艺评定线能量的现象,本文就此具体分析并提出了控制解决方法,作为处理同类焊接问题的参考。

关键词:焊接工艺评定;线能量;焊接冷裂纹;碳当量1概述随着石油化工行业的迅猛发展,大直径、厚壁球罐现场组焊逐渐的增多,焊接线能量的增加减低了焊接接头冲击韧性,增加了焊接冷裂纹倾向。

施工单位在制作焊接工艺评定时由于实验室环境条件优于施工现场,焊接工艺评定选用的焊接参数范围也较为精准,但在实际施焊过程中会出现部分焊接环境不得不使用超出焊接工艺评定焊接参数的情况,所以焊接工艺评定制作时应充分考虑现场施工条件,选用焊接线能量范围内适宜的焊接参数范围,指导现场施工焊接,同时在实际焊接过程中,应严格控制施焊人员执行焊接工艺。

2焊接性分析Q370R属低合金钢,此批球罐的钢板由河南舞阳钢铁有限责任公司供货,供货时为正火状态,综合力学性能优良。

碳当量决定了焊接性能的好坏,Q370R钢板的碳当量经过计算约为0.573%,有淬硬倾向,焊前预热温度应大于等于100℃。

在实际焊接时,可通过计算碳当量来制定合理的焊接工艺。

3 焊接方法及焊材根据 Q370R 钢板的化学成分、力学性能及施工条件,选用焊条电弧焊。

按照NB47015-2011《压力容器焊接规程》焊接材料选用原则中的等强原则,施工单位选用昆山京群焊材科技有限公司生产的型号E5515-G,牌号为J557RH的低氢钠型焊条。

4 焊前预热预热温度100℃~130℃,保持预热温度30min。

5 焊接电流、电压、焊速球罐实际焊接电流、电压、焊接速度如表1所示(表中工艺参数是焊接线能量最大时对应的立焊焊接参数)。

施工单位焊接工艺评定中焊接电流、电压、焊接速度如表2所示。

表1 球罐实际焊接主要工艺参数表2 焊接工艺评定主要工艺参数6 实际焊接线能量大于工艺评定线能量的提出及解决方法实际焊接过程中,由于焊工的操作技能及现场实际情况,实际焊接电流可能会高于之前制定的焊接电流。

X70管线钢焊接热影响区组织和韧性研究

区[3]。本工作对 X70 管线钢热影响区的韧性以及对 大线能量焊接的适应性进行了相应研究, 以期对焊 接生产和焊接热影响区韧性控制提供参考。

1 试验材料及方法

1.1 试验材料 试验材料为一种商用 X70 管线钢, 其化学成

分(质量分数,%)为: 0.06C, 1.56Mn, 0.27Si, 0.006 P, 0.003S, 0.18 Mo, 0.25 Ni, 0.024Cr, 0.142Cu, 0.029V, 0.054Nb, 0.012Ti, 0.032Al, 0.007N。母材金相组织 如图 1 所示, 沿轧制方向出现块状和无定形铁素 体带, 其余为细小的针状铁素体组织, 属于典型的 针状铁素体管线钢。母材横向试样- 20℃低温冲 击吸收功三个试样平均 445 J。

并随着焊接线能量的增大晶粒尺寸增大。对比图 貌, 断裂特征为韧性断裂, 可看出断口上存在大量

3(a)和(b)的晶粒尺寸可以看出, 焊接线能量为 60 网状分布的韧窝, 而且线能量越小韧窝数量越多,

kJ/cm 时晶粒尺寸比线能量为 25 kJ/cm 时晶粒尺 尺寸越小, 说明低温韧性越好。

寸略有增加, 说明该区域晶粒尺寸对焊接线能量

(c)

30 !m

30 "m

图 2 峰值温度为 1 350℃热影响区组织(线能量: a-60 kJ/cm; b-40 kJ/cm; c-25 kJ/cm)

30 #m

停留时间大约是线能量 25 kJ/cm 时高温停留时间 的 6 倍, 从图 2(a)、(c)可看出, 原奥氏体晶粒尺寸变 化不大。粗大的奥氏体晶粒在随后的固态转变过程 中形成粗大的二次组织, 这是影响热影响区低温韧 性的主要因素 [5]。从图 2 还可看出, 线能量为 60 kJ/cm、40 kJ/cm 时, 组织为粗大的粒状贝氏体, M-A 组元呈岛状分布在铁素体基体上。而且, 40 kJ/cm 时

大线能量焊接问题

钢板被广泛用于诸如建筑、桥梁、压力容器、储罐、管线和船舶等基础建设和大型建筑中。

建筑构件的大型化和高层化发展趋势要求钢板的厚度增加,同时具有更高的综合性能,包括更高的力学性能、高效的加工性能以及优良的抗腐蚀性能和抗疲劳破坏性能等。

但是,随着钢板强度的提高,其冲击韧度和焊接性能显著下降,焊接裂纹敏感性增加。

特别是随着焊接线能量的提高,传统低合金高强钢的焊接热影响区性能(强度、韧性)恶化,易产生焊接冷裂纹问题,给大型钢结构的制造带来困难。

由于焊接为厚板加工的主要方式,满足大线能量焊接性能也逐步成为各种钢种所具备的一种性能。

所以,在追求高强度的同时,改善钢板的韧性以提高钢板的焊接性能越来越迫切。

提高钢大线能量焊接性能的主要技术手段钢大线能量焊接的主要难点在于其热影响区(HAZ)的强度和韧性随着输入线能量的增大而降低。

因此,HAZ的韧性成为制约钢大线能量焊接的关键因素。

为了解决HAZ的韧性问题,国内外相继开展了大线能量焊接用钢的研究工作,提出的改善韧性的方法主要有降低C含量和Ceq、利用微合金元素和氧化物夹杂细化奥氏体晶粒、获得韧性好的组织如针状铁素体以及贝氏体组织的超低碳钢、通过改进生产工艺提高韧性等。

1 奥氏体晶粒的细化晶粒细化是同时提高钢的强度和韧性的唯一途径。

通过降低奥氏体的晶粒尺寸来增加形核点密度以细化铁素体晶粒的方法已经被广泛研究。

原奥氏体晶粒越细小,HAZ的晶粒也就越小,韧性也就会越好。

在钢中引入微量的合金元素,形成弥散分布的高熔点颗粒。

这些颗粒一方面以“钉轧”的形式阻碍奥氏体晶界的迁移,限制奥氏体晶粒的长大,同时增加了相变过程中的形核点,从而使钢的组织更加细小。

目前研究较多的是Ti元素对高温奥氏体的细化作用。

研究发现,Ti在钢中形成细小弥散的TiN粒子,在焊接热循环过程中有效阻止奥氏体晶粒的长大,促进针状铁素体析出,从而改善HAZ的韧性。

研究人员发现,Nb可以加强Ti的细化作用。

Nb在钢中与N也有着强烈的亲和力,可以取代部分Ti,与N形成(Ti,Nb)N颗粒,其溶解温度在1350℃以上,可以钉轧、拖拽高温奥氏体晶界的迁移。

焊接线能量对TA2焊接接头组织和性能的影响-中国有色金属学报

第 23 卷专辑 1 中国有色金属学报 2013 年 12 月 V ol.23 Special 1 The Chinese Journal of Nonferrous Metals Dec. 2013 文章编号:10040609(2013)S1s018405焊接线能量对 TA2 焊接接头组织和性能的影响刘希林,李 炳,胡光远,晏阳阳,闫飞昊,范金伟(中国船舶重工集团公司第七二五研究所,洛阳 471039)摘 要:研究了焊接线能量对TA2焊接接头组织和性能的影响。

采用不同的焊接线能量焊接22 mm厚TA2焊接 接头,对焊接接头显微硬度、拉伸性能、冲击性能、金相组织以及熔敷金属化学成分等进行分析,得出了焊接线 能量对焊接接头组织和性能的影响规律。

研究表明:对于 22 mm厚的 TA2 合金,如果焊接过程控制合理,焊接 线能量对焊接接头组织和性能的影响很小。

关键词:TA2钛合金;焊接接头;线能量;组织;性能中图分类号:TG 407 文献标志码:AInfluence of weld heat input on microstructure andproperties of welded joint of TA2 titanium alloyLIU Xilin, LI Bing, HU Guangyuan, YAN Yangyang, YAN Feihao, FAN Jinwei(Luoyang Ship Material Research Institute,Luoyang 471039, China)Abstract: The influence of heat input on the structure and performance of weld joint was researched. The Vickers hardness,tensile properties, impact properties, metallurgical structure, and chemical composition of the TA2 welded joint with different weld heat inputs were analysed. The relationship between the properties of the welded joint and the weld heat input during the welding was built. The results show that the weld heat input has little influence on the structure and properties of welded joint of 22mmthick TA2.Key words:TA2 titanium alloy;welded joint;weld heat input;structure;property近年来,随着钛合金原材料成本的下降,钛合金 高的比强度、无磁性、优良的海洋环境适应性能以及 耐特殊介质腐蚀性能等优势逐步凸显出来,钛合金焊 接结构件在舰船建造、海洋石油工程以及化工行业应 用越来越广泛 [1−4] 。

焊接冶金学与焊接性课后习题

基本原理绪论1.试述焊接、钎焊和粘接在本质上有何区别?2.怎样才能实现焊接,应有什么外界条件?3.能实现焊接的能源大致哪几种?它们各自的特点是什么?4.焊接电弧加热区的特点及其热分布?5.焊接接头的形成及其经历的过程,它们对焊接质量有何影响?6.试述提高焊缝金属强韧性的途径?7.什么是焊接,其物理本质是什么?8.焊接冶金研究的内容有哪些?第一章焊接化学冶金1.焊接化学冶金与炼钢相比,在原材料方面和反应条件方面主要有哪些不同?2.调控焊缝化学成分有哪两种手段?它们怎样影响焊缝化学成分?3.焊接区内气体的主要来源是什么?它们是怎样产生的?4.为什么电弧焊时熔化金属的含氮量高于它的正常溶解度?5.氮对焊接质量有哪些影响?控制焊缝含氮量的主要措施是什么?6.手弧焊时,氢通过哪些途径向液态铁中溶解?写出溶解反应及规律?7.氢对焊接质量有哪些影响?8.既然随着碱度的增加水蒸气在熔渣中的溶解度增大,为什么在低氢型焊条熔敷金属中的含氢量反而比酸性焊条少?9.综合分析各种因素对手工电弧焊时焊缝含氢量的影响。

10.今欲制造超低氢焊条([H]<1cm3/100g),问设计药皮配方时应采取什么措施?11.氧对焊接质量有哪些影响?应采取什么措施减少焊缝含氧量?12.保护焊焊接低合金钢时,应采用什么焊丝?为什么?13.在焊接过程中熔渣起哪些作用?设计焊条、焊剂时应主要调控熔渣的哪些物化性质?为什么?14.测得熔渣的化学成分为:CaO41.94%、-28.34%、23.76%、FeO5.78%、7.23%、3.57%、MnO3.74%、4.25%,计算熔渣的碱度和,并判断该渣的酸碱性。

15.已知在碱性渣和酸性渣中各含有15%的FeO,熔池的平均温度为1700℃,问在该温度下平衡时分配到熔池中的FeO量各为多少?为什么在两种情况下分配到熔池中的FeO量不同?为什么焊缝中实际含FeO量远小于平衡时的含量?16.既然熔渣的碱度越高,其中的自由氧越多,为什么碱性焊条焊缝含氧量比酸性焊条焊缝含氧量低?17.为什么焊接高铝钢时,即使焊条药皮中不含,只是由于用水玻璃作粘结剂,焊缝还会严重增硅?18.综合分析熔渣中的CaF2在焊接化学冶金过程是所起的作用。

钢筋焊接六大焊接缺陷的原因及预防

钢筋焊接六大焊接缺陷的原因及预防一、外观缺陷外观缺陷(表面缺陷)是指不用借助于仪器,从工件表面可以发现的缺陷。

常见的外观缺陷有咬边、焊瘤、凹陷及焊接变形等,有时还有表面气孔和表面裂纹。

单面焊的根部未焊透等。

A、咬边是指沿着焊趾,在母材部分形成的凹陷或沟槽,它是由于电弧将焊缝边缘的母材熔化后没有得到熔敷金属的充分补充所留下的缺口。

产生咬边的主要原因:是电弧热量太高,即电流太大,运条速度太小所造成的。

焊条与工件间角度不正确,摆动不合理,电弧过长,焊接次序不合理等都会造成咬边。

直流焊时电弧的磁偏吹也是产生咬边的一个原因。

某些焊接位置(立、横、仰)会加剧咬边。

咬边减小了母材的有效截面积,降低结构的承载能力,同时还会造成应力集中,发展为裂纹源。

咬边的预防:矫正操作姿势,选用合理的规范,采用良好的运条方式都会有利于消除咬边。

焊角焊缝时,用交流焊代替直流焊也能有效地防止咬边。

B、焊瘤焊缝中的液态金属流到加热不足未熔化的母材上或从焊缝根部溢出,冷却后形成的未与母材熔合的金属瘤即为焊瘤。

焊接规范过强、焊条熔化过快、焊条质量欠佳(如偏芯),焊接电源特性不稳定及操作姿势不当等都容易带来焊瘤。

在横、立、仰位置更易形成焊瘤。

焊瘤常伴有未熔合、夹渣缺陷,易导致裂纹。

同时,焊瘤改变了焊缝的实际尺寸,会带来应力集中。

管子内部的焊瘤减小了它的内径,可能造成流动物堵塞。

防止焊瘤的措施:使焊缝处于平焊位置,正确选用规范,选用无偏芯焊条,合理操作。

C、凹坑凹坑指焊缝表面或背面局部的低于母材的部分。

凹坑多是由于收弧时焊条(焊丝)未作短时间停留造成的(此时的凹坑称为弧坑),仰立、横焊时,常在焊缝背面根部产生内凹。

凹坑减小了焊缝的有效截面积,弧坑常带有弧坑裂纹和弧坑缩孔。

防止凹坑的措施:选用有电流衰减系统的焊机,尽量选用平焊位置,选用合适的焊接规范,收弧时让焊条在熔池内短时间停留或环形摆动,填满弧坑。

D、未焊满未焊满是指焊缝表面上连续的或断续的沟槽。

1-2 冷裂纹产生原因及对策

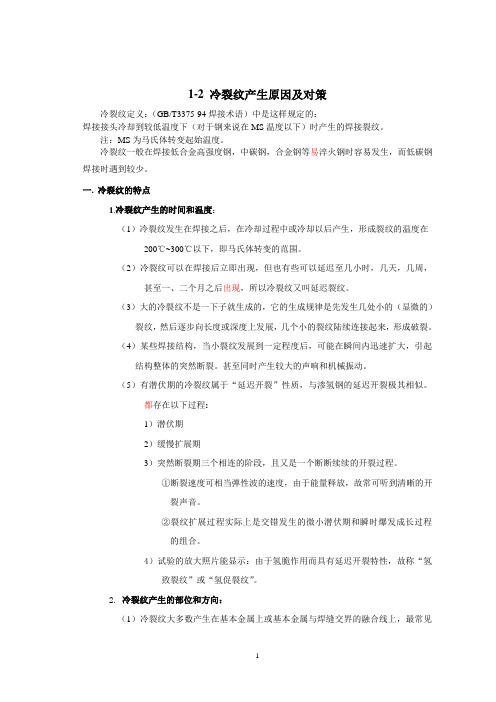

1-2 冷裂纹产生原因及对策冷裂纹定义:(GB/T3375-94焊接术语)中是这样规定的:焊接接头冷却到较低温度下(对于钢来说在MS温度以下)时产生的焊接裂纹。

注:MS为马氏体转变起始温度。

冷裂纹一般在焊接低合金高强度钢,中碳钢,合金钢等易淬火钢时容易发生,而低碳钢焊接时遇到较少。

一.冷裂纹的特点1.冷裂纹产生的时间和温度:(1)冷裂纹发生在焊接之后,在冷却过程中或冷却以后产生,形成裂纹的温度在200℃~300℃以下,即马氏体转变的范围。

(2)冷裂纹可以在焊接后立即出现,但也有些可以延迟至几小时,几天,几周,甚至一、二个月之后出现,所以冷裂纹又叫延迟裂纹。

(3)大的冷裂纹不是一下子就生成的,它的生成规律是先发生几处小的(显微的)裂纹,然后逐步向长度或深度上发展,几个小的裂纹陆续连接起来,形成破裂。

(4)某些焊接结构,当小裂纹发展到一定程度后,可能在瞬间内迅速扩大,引起结构整体的突然断裂。

甚至同时产生较大的声响和机械振动。

(5)有潜伏期的冷裂纹属于“延迟开裂”性质,与渗氢钢的延迟开裂极其相似。

都存在以下过程:1)潜伏期2)缓慢扩展期3)突然断裂期三个相连的阶段,且又是一个断断续续的开裂过程。

①断裂速度可相当弹性波的速度,由于能量释放,故常可听到清晰的开裂声音。

②裂纹扩展过程实际上是交错发生的微小潜伏期和瞬时爆发成长过程的组合。

4)试验的放大照片能显示:由于氢脆作用而具有延迟开裂特性,故称“氢致裂纹”或“氢促裂纹”。

2.冷裂纹产生的部位和方向:(1)冷裂纹大多数产生在基本金属上或基本金属与焊缝交界的融合线上,最常见的有焊道下冷裂纹、焊趾冷裂纹和焊根冷裂纹三种形式,部位和方向见下图:(2)它们大多数是纵向裂纹,在少数情况下,也可能有横向裂纹。

a 焊道下裂b 焊趾裂纹c 焊根裂纹d 表面横裂纹3. 外观特点:冷裂纹断面上没有明显的氧化色彩,其裂口发亮。

4. 金相结构:冷裂纹一般为穿晶裂纹,少数情况下也可能沿晶界发生。

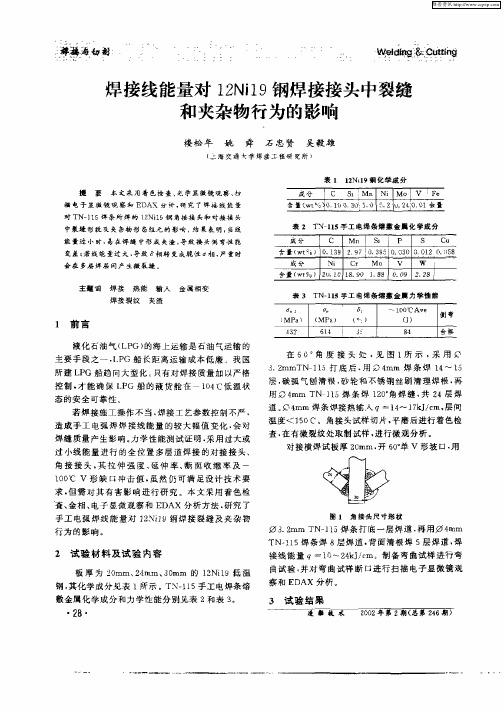

焊接线能量对12Ni19钢焊接接头中裂缝和夹杂物行为的影响

( 海 交 通 大 学焊 蔷 工 程 研 究所 ) 二

表 1 1Ni 2 1 9钢 化学 成 分 提 要 本 文 采 用 着 色检 查 、 学 显 微 镜 观 察 、 光 扫

描 电 子 显 微 镜 观 察 和 E Ax 分析 , 究 了焊 接 线 能 量 D l 研

接线 能 量 q=1  ̄ 2k /m。制 备 弯 曲试 样 进 行弯 0 4Jc

曲试验 , 并对 弯 曲试 样 断 口进 行 扫描 电子 显微 镜 观

察和 E AX分 析 。 D

钢 , 化学 成分 见表 1所 示 。TN 1 其 1 5手工 电焊条 熔

敷 金 属化 学成 分 和力 学性能 分 别见表 2和表 3 。

3 2 m T ¨ j焊 条 打 底 一 层 焊 道 , 用 4n . r N一 a 再 rm

TN— 5 条 焊 8层焊 道 , 面清 根 焊 5层 焊 道 , u 焊 背 焊

2 试 验 材 料 及试 验 内 容

板 厚 为 2 rm、 4 m、 0 m 的 1Ni9低 温 0 a 2 r 3r a a 2 1

表 2 T 1 N 15手 工 电焊 条 熔 敷 金属 化 学 成分

成分 C Mn S 1 P S C u

音 量 ( ) 0 1 9 2 7 3 5 . 3 l . 5 wt . 3 9 0 9 0 0 0 0 0 2 0 0 8

成分

・

3 试 验 结 果

毒 趣 求 20 年 第 2 ( 02 期 总第 2 6 4 期)

2 8・

维普资讯

3 1 金 相 观 察 .

见 , 裂缝 均在 奥 氏体重 结 晶区启裂 , 微 沿奥 氏体 晶粒

焊接后母材受热的变短

焊接后母材受热的变短焊接是金属加工中常见的工艺,但在焊接过程中,母材受到热量影响会产生变短现象。

这种现象在焊接后可能会对零件的尺寸、形状和性能产生不良影响。

本文将探讨焊接后母材变短的原因、影响以及减少这种现象的方法。

一、母材焊接变短的原因1.热膨胀:焊接过程中,焊接区域受到高温作用,导致母材产生热膨胀,从而使整体尺寸变小。

2.熔池收缩:焊接过程中,焊缝处的金属熔化形成熔池。

在熔池冷却过程中,由于液体金属的体积收缩,导致熔池收缩,从而使母材整体变短。

3.焊接残余应力:焊接过程中,母材受到不均匀加热和冷却的影响,产生焊接残余应力。

这些应力可能导致母材发生变形,进一步加剧尺寸变短。

二、焊接后母材变短的影响1.零件尺寸不符:焊接后,母材变短可能导致零件的尺寸和形状与设计要求不符,影响零件的装配和使用。

2.性能下降:焊接过程中产生的残余应力和变形可能导致零件的力学性能、抗疲劳性能和耐腐蚀性能下降。

3.结构稳定性受损:焊接后母材变短,可能导致零件的结构稳定性受损,在使用过程中容易出现断裂、变形等问题。

三、减少焊接后母材变短的方法1.优化焊接工艺:选择合适的焊接方法、焊接参数和焊接材料,降低焊接过程中的热量输入,以减少母材的热膨胀和熔池收缩。

2.预热和缓冷:在焊接前对母材进行预热,焊接后进行缓冷处理,可以降低焊接残余应力,减少母材变形。

3.控制焊接顺序和路径:合理规划焊接顺序和路径,避免焊接过程中的热量积累和应力集中,降低母材变短的风险。

4.采用补偿措施:在设计零件时,考虑焊接变短的影响,预留一定的尺寸余量,以弥补焊接后的尺寸损失。

四、总结焊接后母材变短是焊接过程中普遍存在的问题,对零件的尺寸、形状和性能产生不良影响。

通过优化焊接工艺、预热和缓冷、控制焊接顺序和路径以及采用补偿措施等方法,可以有效减少焊接后母材的变短,提高零件的质量。

焊接电流、电压、焊接速度对焊缝的影响

焊接电流、电压、焊接速度对焊缝的影响(总4页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除焊接电流、电压、焊接速度对焊缝的影响焊接电流、电压、焊接速度是决定焊缝尺寸的主要能量参数。

1、焊接电流焊接电流增大时(其他条件不变),焊缝的熔深和余高增大,熔宽没多大变化(或略为增大)。

这是因为:(1)电流增大后,工件上的电弧力和热输入均增大,热源位置下移,熔深增大。

熔深与焊接电流近于正比关系。

(2)电流增大后,焊丝融化量近于成比例地增多,由于熔宽近于不变,所以余高增大。

(3)电流增大后,弧柱直径增大,但是电弧潜入工件的深度增大,电弧斑点移动范围受到限制,因而熔宽近于不变。

2、电弧电压电弧电压增大后,电弧功率加大,工件热输入有所增大,同时弧长拉长,分布半径增大,因而熔深略有减小而熔宽增大。

余高减小,这是因为熔宽增大,焊丝熔化量却稍有减小所致。

3、焊接速度焊速提高时能量减小,熔深和熔宽都减小。

余高也减小,因为单位长度焊缝上的焊丝金属的熔敷量与焊速成反比,熔宽则近于焊速的开方成反比。

其中的U代表焊接电压,I是焊接电流,电流影响熔深,电压影响熔宽,电流以烧透不烧穿为益,电压以飞溅最小为益,两者固定其一,调另一个参数即可焊接电流的大小对焊接质量和焊接生产率的影响很大。

焊接电流主要影响熔深的大小。

电流过小,电弧不稳定,熔深小,易造成未焊透和夹渣等缺陷,而且生产率低;电流过大,则焊缝容易产生咬边和烧穿等缺陷,同时引起飞溅。

因此,焊接电流必须选得适当,一般可根据焊条直径按经验公式进行选择,再根据焊缝位置、接头形式、焊接层次、焊件厚度等进行适当的调整。

电弧电压是由弧长决定的,电弧长,电弧电压高;电弧短,则电弧电压低。

电弧电压的大小主要影响焊缝的熔宽。

焊接过程中电弧不宜过长,否则,电弧燃烧不稳定,增加金属的飞溅,而且还会由于空气的侵人,使焊缝产生气孔。

因此,焊接时力求使用短电弧,一般要求电弧长度不超过焊条直径。

钢结构常见外观缺陷

常见外观缺陷的预防及处理方法外观缺陷,顾名思义,就是存在于构件表面,目视可见的表面质量问题。

大致可归纳为:不连续、不规则、不彻底。

不连续:这里所说的不连续是指均匀连续物体中的中断,比如:存在于焊缝中的裂纹、咬边、气孔、夹杂、未熔合、未焊透等等;也有存在于构件母材中的,夹层、重皮、麻点、压痕等。

这些不连续有的存在于内部,有的存在于表面。

在此我们只讨论存在于焊缝或母材表面的不连续。

当这些不连续的尺寸或密集度超过了标准的限值,那么它就是缺陷。

就必须对这些缺陷进行修补或加强。

因为存在缺陷的构件会影响构件的使用性能,部分缺陷甚至存在安全隐患。

不规则:这里所说的不规则就是指与理想形态存在偏差。

如:焊瘤、未焊满等不规则的焊缝成型状态;母材因焊接变形而存在的形状偏差。

部分不规则同样会危害构件的使用,如:焊缝上的焊瘤会在焊缝与母材间形成尖锐的缺口,从而产生应力集中,危害焊缝连接的可靠性;工字梁的腹板弯曲变形,会影响工字梁的受力性能,使其承载强度下降。

所以超标的不规则必须按规范处理。

不彻底:这里所说的不彻底是指要求清除、清理的焊渣、飞溅、毛刺等未处理或处理不彻底。

这些质量问题对构件的危害程度虽不如不连续那么严重,但这些存在于构件表面,直观可见的问题,直接影响产品的质量形象。

而且这些毛毛刺刺也不只是影响构件的美观形象,它同样存在潜在危害,如:要对构件表面进行防腐处理时,油漆很难在尖锐的毛刺、锐边上形成漆膜。

焊渣及飞溅也会使漆膜存在断裂或与构件表面分离。

这也使漆膜存在露点,使漆膜保护失效。

这些外观缺陷存在于构件各个表面,而且形态各异。

检查及处理费时费工,而且部分缺陷处理非常困难,对于较复杂的结构件更为明显。

不光是费时费工,还很难取得理想的效果。

思考一下,你会发现:其实这些缺陷大多因不规范的施工造成。

因为在施工时不按工艺要求而产生的,也有生产施工时不仔细对构件造成损伤。

这些看似为了施工省时省工,但岂不知最后要花几倍的时间及人工去处理!;另外在生产处理这些外观缺陷时,常常会遗漏大量典型的外观缺陷未处理、有的缺陷也是多次处理未达标、还有的处理旧缺陷又造成新的缺陷、也有处理过度,造成浪费。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第26卷第1期Vol 126,No 11西华大学学报・自然科学版Journal of Xihua University ・Natural Science2007年1月Jan 12007文章编号:16732159X (2007)0120033203 收稿日期:2006209220 作者简介:汪柏岐(19812),男,山西省榆次人,助理工程师,主要从事桥梁、公路施工技术等方面的研究。

焊接线能量对熔敷金属组织形成的影响汪柏岐1,李 娟2,钟 玉2,马小利2,曾庆宝2(1.中铁二十局集团第一工程有限公司,江苏苏州215000;2.西华大学材料科学与工程学院,四川成都610039)摘 要:采用堆焊焊条CHR322,在A3钢基体上以不同的焊接工艺进行手工电弧堆焊试验。

分析了堆焊熔敷金属的显微组织,研究了焊接线能量对堆焊层金属显微组织形成的影响。

分析研究表明:堆焊金属与基体金属具有良好的冶金结合,第一层堆焊金属受基体金属的稀释程度影响明显。

堆焊金属的显微组织与输入的焊接线能量的大小有关。

关键词:堆焊;熔敷金属;显微组织;焊接线能量 中图分类号:TG 455 文献标识码:A 在矿山、冶金、农业、建材、石油化工、电力等领域,设备的工作环境较为恶劣,要求其零件有较高的强度、韧性和表面耐磨性。

堆焊是提高零件表面耐磨性的方法之一,在价格低廉的碳钢和低合金钢表面堆焊一层耐磨合金,既可保证零件的强韧性,又可提高表面的耐磨性,降低零件制造成本[1,2]。

本试验是以手工电弧焊工艺方法,采用堆焊焊条CHR322在A3钢基体材料上以不同的焊接规范进行堆焊试验。

对试样做了金相试验,从而进一步讨论不同的焊接规范对熔敷金属组织形成的影响。

1 试验材料、堆焊工艺与试样制备111 试验材料及焊前准备选用尺寸为200×140×19mm 3的A3钢作为基体材料,其化学成分如表1所示[3]。

表1 基体材料A3钢的化学成分(wt 2%)CSiMnPSFe011420122011220130014020165≥0145≥0145余 清除板材待堆焊表面的氧化皮及油污,使工件表面无任何缺陷(裂纹、气孔、砂眼、疏松等),备焊。

因此种钢材焊接性能较好,堆焊前试件未预热。

本试验选用直径为Φ4mm 的CHR322钛钙型堆焊焊条进行堆焊试验,其化学成分如表2所示。

焊前,焊条需在250℃下烘焙1h ,然后保温待用。

表2 堆焊焊条化学成分(wt 2%)CCrWMoVSP≤0150≤51007100210100≤2150≤1100≤01035≤0104112 堆焊工艺采用手工电弧焊方法,运用直流反接方式,以不同的焊接规范进行堆焊试验,具体工艺参数见表3。

表3 堆焊工艺参数试样编号焊条型号焊接电压(V )焊接电流(A )焊接速度(cm/min )焊接能量(kJ/cm )极性1号2号CHR3222522713021501710912211142522717021901510131621614直流反接 手工电弧焊堆焊具有设备简单、机动灵活、成本低,能获得几乎所有的堆焊合金成分,因此这种方法广泛应用于堆焊中。

但是,它的熔深较大,稀释率较高[2]。

为了尽量减小基体材料对堆焊层金属性能的影响,我们在基体材料表面堆焊三层,使堆焊金属的厚度达到6mm 以上,因而最外层堆焊金属基本上能够反映堆焊焊条自身的性能。

每一层堆焊完之后空冷大约1h 再进行下一层的堆焊,以保证一定的层间温度。

113 试样制备将焊态下无缺陷的堆焊试件根据试验的具体要求,使用线切割设备从试件上截取10×10×20mm 3大小的试样。

以常规方法来制备金相试样(氯化铁腐蚀剂:5g FeCl 3,20ml HCl ,100ml H 2O ),然后用OL YMPUS 2TO KYO 型光学显微镜观察熔敷金属的微观组织。

2 结果与讨论211 显微组织分析图1a 为基体材料的显微组织,灰色块状多面体为铁素体组织,黑色多面体为珠光体组织,铁素体和珠光体混合分布着。

图1b 和图1c 分别是小电流(试样1)和大电流(试样2)下的焊接热影响区显微组织,从图中可以看到其组织仍为铁素体和珠光体的混合分布,但晶粒明显细化,且试样2的焊接热影响区部分组织呈带状组织分布。

a 基体材料A3钢800×b 试样1HAZ 800×c 试样2HAZ 800×图1 基体材料A3钢及试样1和试样2热影响区的显微组织试样1(焊接电流为1302150A )各堆焊层焊态下的熔敷金属显微组织如图2所示。

从图中可以看到,各层已初步具有熔敷金属特征,即马氏体组织特征。

不同的是,马氏体的含量和组织形态不同。

第一层堆焊金属组织是以铁素体为基体,上面分布着碳化物、少量的贝氏体晶粒和许多不规则的岛状组织,即M 2A 组元。

M 2A 组元有片状和板条状两种状态,板条状多集中于粒状贝氏体和铁素体晶粒交界处,片状多分布于细晶铁素体板条间,也有少数存在于晶内;第二层堆焊金属组织主要是白色奥氏体枝晶和黑色马氏体组织,另外有少量的贝氏体晶粒形成;第三层熔敷金属显微组织中各种组织分布较均匀,黑色团絮状为马氏体组织,白色网状组织为残余奥氏体,以及极少量的贝氏体晶粒出现。

对比三层的金相相片可以看出,随着堆焊层的增加,基体材料对堆焊层金属的影响越来越小,即马氏体组织的含量逐渐增多,组织形态也由第一层的片状转变为第三层的团絮状,使零件表面耐磨性得以增强。

a 第一层800×b 第二层800×c 第三层800×图2 试样1各堆焊层金属显微组织采用焊接电流1702190A 堆焊时得到的熔敷金属显微组织如图3所示。

与试样1相同,试样2也是焊态。

图3a 为第一层熔敷金属的显微组织,它是以针状和片状马氏体组织为基体,在其间分布有残余奥氏体和少量的莱氏体共晶;第二层熔敷金属显微组织主要是针状马氏体、残余奥氏体和少量的黑色上贝氏体;第三层熔敷金属显微组织为白色的自回火马氏体、马氏体、残余奥氏体以及黑色上贝氏体。

对比三层堆焊金属显微组织可以看出,从第一层到第三层堆焊金属中,马氏体组织逐渐变得细小,最终变为团絮状,并出现了白色自回火马氏体[426],且上贝氏体晶粒比第二层变得粗大,总体上第三层组织分布更为均匀。

a 第一层800×b 第二层800×c 第三层800×图3 试样2各堆焊层金属显微组织比较两个试样各堆焊层显微组织可以发现:(1)堆焊一层后金属显微组织已与基体材料A3钢的显微组织明显不同,形成了马氏体组织,初步具有熔敷金属的特征。

但试样2(焊接电流为1702190A )中马氏体含量和组织形态与试样1(焊接电流为1302150A )的不同:试样2中马氏体组织不再是以M 2A 组元的形态析出,而是以片状或条状马氏体形态析出,且含量明显比试样1的多;堆焊第二层后试样1出现了奥氏体枝晶,马氏体组织沿着奥氏体晶界析出,而试样2中马氏体组织为针状;堆焊第三层后马氏体组织均以团絮状析出,不同的是试样2中出现了自回火马氏体组织。

(2)试样1中残余奥氏体的含量多于试样2的。

这是因为手工电弧堆焊升温速度快,在高温停留时间短,使得母材中的铁素体熔解之后并未得到充分扩散而形成残余奥氏体分布在堆焊金属中。

(3)由于手工电弧焊的熔深较大,稀释率较高,焊接时,熔敷金属受母材或先前焊道的熔入而引起化学成分含量降低,使得第一层堆焊金属显微组织受到母材的影响,但仍能反应熔敷金属的基本特征。

第二层堆焊时,母材对熔敷金属的影响进一步减小,这在试样2中体现的更为明显。

而到了第三层堆焊金属,受基体材料的影响就更小,从而能够充分体现焊条熔敷金属本身的性能。

(4)从图2和图3中也可以看到,试样1和试样2都含有大量的马氏体组织,这主要是因为焊条中的合金元素Cr 、43 西华大学学报・自然科学版2007年Mo、V使得马氏体转变的开始温度(Ms)降低,从而增强了过冷奥氏体的稳定性,提高了淬透性,且焊后的冷却速度比较快,这些都为马氏体组织的形成提供了有利条件。

通过第一层和第三层堆焊金属显微组织的对比还可以看到,第三层堆焊金属中的马氏体组织更加细小,分布更加均匀,这就使得第三层堆焊金属硬度得到提高,在一定程度上会使堆焊金属的耐磨性增强。

212 焊接线能量对显微组织的影响从试样1和试样2的金相组织相片中可看出两种焊接电流下的显微组织是不同的,焊接电流为1302150A时,晶界模糊,贝氏体含量较少;焊接电流为1702190A时,晶粒增大,组织分布更为均匀,晶间出现了光亮的回火马氏体,贝氏体组织含量增多。

这是由于输入的焊接线能量的不同造成的:(1)根据焊接线能量计算公式E=ηU IV可知,在焊接电流为1702190A,焊接速度为1510cm/min时输入的线能量大,即试样2的焊接线能量大。

众所周知:经不同的线能量焊接后,冷却速度不同,得到的组织也不同。

大的线能量下,冷却速度变小,试样在高温区停留时间变长,因而奥氏体晶粒也随之变大。

同时,由于高温区停留时间变长使得母材中的铁素体熔解之后能得到更好的扩散,减少了残余奥氏体的形成;小的线能量使碳化物融解过程进行不充分,扩散进行的较慢,导致奥氏体均匀性差。

而Cr、W、V、Mo等这些碳化物合金元素本身扩散速度就较小,同时还阻碍碳的扩散,使得奥氏体转变过程大大推迟。

最终使得试样2的组织比试样1均匀,不过晶粒粗大。

这一过程必然会影响到冷却过程中的组织转变。

(2)试样2输入的线能量大,吸收的热量多,冷却缓慢。

由亚共析钢的CCT曲线图可知,在贝氏体形成区域内冷却越缓慢,组织中贝氏体含量越多。

从而使得试样2中的贝氏体含量比试样1中的多。

(3)焊接线能量的输入对马氏体的含量及组织形态也有重要的影响。

采用小的焊接线能量时,马氏体含量少,多以片状形态析出;采用大的焊接线能量时,马氏体组织多为针状,且随着焊接线能量的增大,马氏体的含量也会相应的增加。

同时,采用小的焊接线能量时,由于冷却较慢,所以奥氏体中先形成的贝氏体将奥氏体晶粒分割成更小的区域,使随后形成的马氏体条束减小。

因此,试样1中马氏体组织多以片状形态析出,而试样2中马氏体组织多为针状分布。

此外,由于条状、针状马氏体的含碳量较低,低碳马氏体的Ms点较高,刚形成的马氏体很不稳定,在较高温度碳尚能扩散、聚集,并以碳化物质点的形式弥散地析出于马氏体内,发生所谓“自回火”现象,使得试样2中出现回火马氏体组织。

3 结束语通过对手工电弧堆焊熔敷金属显微组织的分析讨论,本文得出以下结论:(1)手工电弧堆焊得到的熔敷金属与基体材料具有良好的冶金结合性能,堆焊第一层受母材稀释的影响比较大,第二层受其影响较小,第三层基本上不受影响,形成细小的马氏体组织。