基于Mastercam加工果汁杯凸模的刀路分析

毕业设计----凸台零件的数控加工工艺分析

题目:凸台零件的数控加工工艺分析摘要【摘要】此次设计是基于SEMENS802C/802S的典型零件的编程与加工。

数控技术及数控机床在当今机械制造业中的重要地位和巨大效益,显示了其在国家基础工业现代化中的战略性作用,并已成为传统机械制造工业提升改造和实现自动化、柔性化、集成化生产的重要手段和标志。

数控技术及数控机床的广泛应用,给机械制造业的产业结构、产品种类和档次以及生产方式带来了革命性的变化。

数控机床是现代加工车间最重要的装备。

它的发展是信息技术(1T)与制造技术(MT)结合发展的结果。

现代的CAD/CAM敏捷制造和智能制造技术,都是建立在数控技术之上的。

掌握现代数控技术知识是现代机电类专业学生必不可少的。

本次设计内容介绍了数控加工的特点、加工工艺分析以及数控编程的一般步骤。

并利用Mastercam制造工程师软件完成零件的三维造型,进行加工轨迹设计,实现加工仿真。

利用斯沃仿真软件完成仿真加工。

利用CAD/CAM软件及G代码指令进行手工编程。

【关键词】:数控技术Mastercam制造工程师三维造型仿真加工手工编程自动编程目录摘要 (2)目录 (3)前言 (7)第一章概述 (8)1.1 数控加工的特点 (8)1.2 数控机床 (9)1.3 数控加工 (9)1.4 数控编程系统 (10)1.5 CAD/CAM系统 (11)1.6利用Mastrecam制造工程师CAD/CAM系统进行自动编程的基本步骤 (12)1.6.1 CAM系统的编程基本步骤如下: (13)1.6.2 加工工艺的确定 (13)1.6.3 加工模型建立 (13)1.6.4 刀具轨迹生成 (14)1.6.5 后期G代码生成 (14)1.6.6 加工代码输出 (14)第二章工艺分析 (16)2.1数控车工工艺分析 (16)2.1.1 分析图样 (16)2.1.2 分析加工方式 (17)2.1.3毛坯得选择 (17)2.1.4分析加工路线 (17)2.15 工序卡片 (18)2.2程序 (19)2.2.1坐标计算 (19)2.2.2程序编制 (19)1.2.3程序校验、仿真 (22)2.3加工 (22)2.3.1材料选择 (22)2.3.2机床配置 (22)2.3.3夹具刀具选择 (23)第三章数控铣工工艺分析 (24)3.1 工艺分析 (24)31.1 分析图样 (24)31.2分析加工方式 (24)3.1.3毛坯得选择 (24)3.1.4分析加工路线 (25)3.1.5工艺卡片的制作 (26)3.2程序 (27)3.2.1坐标计算 (27)3.2.2程序编制 (27)3.2.3程序校验、仿真 (29)3.3加工 (29)3.3.1材料选择 (29)3.3.2机床配置 (29)3.3.3夹具,刀具选择 (29)3.4 机床的调试 (29)3.4.4 机床试运行 (30)3.5程序传输 (30)3.6程序加工 (30)第四章数控车车中出现的问题及解决方法。

基于MasterCAM加工三角开关凸模的刀路分析

基于MasterCAM加工三角开关凸模的刀路分析摘要:本文主要从三角开关凸模的曲面特点及加工难点出发,分析如何使用MasterCAM软件编制合理的刀具路径,使加工质量大为改善。

关键词:MasterCAM刀具路径加工质量三角开关使用CAM软件编程,走刀路径是否合理直接影响加工质量。

MasterCAM的曲面精加工刀具路径难以同时保证平坦面与陡峭面的加工质量,加之加工中心加工不宜使用过小的刀具,那么对于刀具难以加工到的地方和既含有平坦面又含有陡峭面的零件,应如何编制刀具路径以达到加工质量的要求呢?MasterCAM提供了多种粗加工技术和丰富的曲面精加工功能,要达到图纸要求的尺寸精度和表面精度,需在编制刀具路径时针对曲面特点合理选择走刀方式。

对于同一个零件,可能在不同的部位需要不同的走刀方式,对于零件两个面之间的衔接部分,还需要用专门的清根刀路。

此外,还要合理选择刀具,优化走刀路径,减少提刀、空刀及不必要的重覆路径,在改善加工质量的同时使加工效率有所提高。

一、曲面特点及技术要求(一)曲面特点:如图1所示,三角开关是一个比较典型的零件,曲面的外形尺寸50x60x15.6mm。

图形的上部分曲面比较平坦,在MasterCAM中称之为浅平面,如图1-B处,这种曲面适合选择平行刀路。

下部分曲面陡峭,在MasterCAM中称之为陡斜面,如图1-C处,这种曲面适合选择等高刀路。

曲面与曲面之间是R2mm的圆角过渡。

曲面最上面D处的局部放大图如图2所示,此处圆角半径为R0.4mm ,高度是1.15mm。

(二)加工三角开关凸模的技术要求:1、所有表面粗糙度要求Ra3.2 ;2、工件表面无缺陷,圆角部位无残料;3、曲面与分模面之间要求清根。

二、加工三角开关凸模工艺分析1、材料:45#钢,这种钢具有较高的强度和较好的切削加工性,经调质以后可获得良好的综合力学性能,是塑料模具中应用最广泛的钢种之一。

毛坯尺寸:70x80x30mm。

基于MasterCAM软件数控铣削加工刀具及工艺

基于MasterCAM软件数控铣削加工刀具及工艺作者:赵丽娟来源:《计算机光盘软件与应用》2013年第01期摘要:本文主要从开关凸模的曲面特点及加工难点出发,分析了如何使用MasterCAM 软件编制合理的刀具路径,以提高加工质量。

关键词:MasterCAM;刀路工艺;加工质量中图分类号:TG547 文献标识码:A 文章编号:1007-9599 (2013) 01-0124-02MasterCAM9.1提供了多种粗加工技术和丰富的曲面精加工功能。

精加工走刀形式直接影响加工出来的表面质量,要达到图纸要求的尺寸精度和表面精度,需在编制刀具路线时针对曲面特点合理选择走刀方式。

对于同一个零件,可能在不同的部位需要不同的走刀方式,对于零件两个面之间的衔接部分,还需要用专门的清根刀路。

此外,还要合理选择刀具,优化走刀路线,减少提刀、空刀及不必要的重覆路线,在改善加工质量的同时使加工效率有所提高。

1 应用Mastercam进行数控铣削加工的优点1.1 能优化资源。

在Mastercam自动编程中,可以模拟零件仿真加工过程,能分析刀具轨迹是否合适,如果不合适可以返回到前面的步骤进行修改或调整,从而节约在机床上的调试时间,降低刀具、材料及电的消耗。

1.2 能弥补手工编程的不足。

Mastercam具有完整的二维绘图和强大的曲面造型能力,不仅能帮助手工编程计算关键点的坐标,而且能轻松实现曲面等手工编程无法完成的或很难完成的程序的编制,从而弥补手工编程的不足。

1.3 提高程序的正确性和安全性。

采用Mastercam软件能方便地建立零件的几何模型,迅速自动生成数控代码,缩短编程人员的编程时间,特别对复杂零件的数控程序编制,可大大提高程序的正确性和安全性。

2 曲面特点及技术要求2.1 曲面特点:如图1所示,三角模具开关是一个比较典型的零件,曲面的外形尺寸50x60x15.6mm。

图形的上部分曲面比较平坦,在MasterCAM中称之为浅平面,如图1-B处,这种曲面适合选择平行刀路。

用MASTERCAM对可乐瓶底凸模建模及仿真

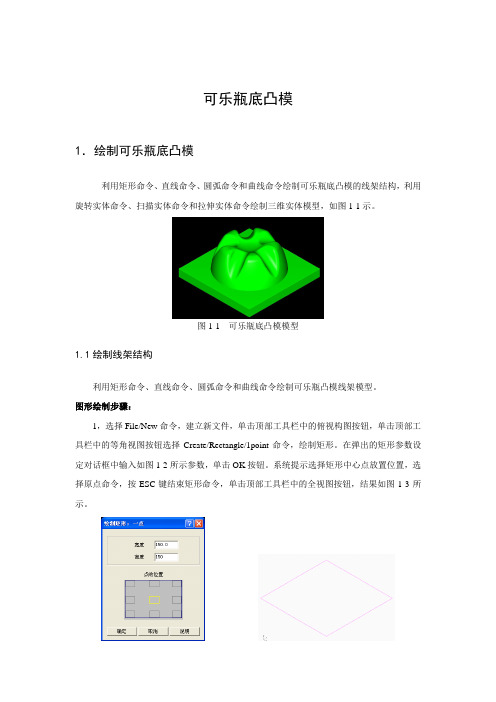

可乐瓶底凸模1.绘制可乐瓶底凸模利用矩形命令、直线命令、圆弧命令和曲线命令绘制可乐瓶底凸模的线架结构,利用旋转实体命令、扫描实体命令和拉伸实体命令绘制三维实体模型,如图1-1示。

图1-1 可乐瓶底凸模模型1.1绘制线架结构利用矩形命令、直线命令、圆弧命令和曲线命令绘制可乐瓶凸模线架模型。

图形绘制步骤:1,选择File/New命令,建立新文件,单击顶部工具栏中的俯视构图按钮,单击顶部工具栏中的等角视图按钮选择Create/Rectangle/1point命令,绘制矩形。

在弹出的矩形参数设定对话框中输入如图1-2所示参数,单击OK按钮。

系统提示选择矩形中心点放置位置,选择原点命令,按ESC键结束矩形命令,单击顶部工具栏中的全视图按钮,结果如图1-3所示。

图1-2 矩形参数设定图1-3 生成矩形2,选择MAIN MENU命令回主菜单。

选择子菜单中的Level命令,系统弹出图层设定对话框,在【Number】栏内输入“2”,单击OK按钮,单击顶部工具栏中的前视构图面按钮,选择Create/Line/Mulit命令,绘制连续线段,输入线段起点坐标“58,0”,按Enter键确认;输入线段第2点坐标“0,0”,按Enter键确认;输入线段第3点坐标“0,40”,按Esc键结束线段绘制,结果如图1-4所示。

3,选择MAIN MENU命令回主菜单,单击顶部工具栏中的前视构图面按钮选择Create/Arc/Endpoints命令,绘制圆弧,输入圆弧起点坐标“58,0”,按Enter键确认;输入圆弧终点坐标“42,50.5”,按Enter键确认;输入圆弧半径“120”,按Enter键确认;系统提示选择要保留的圆弧,选择如图1-5所示要保留的弧线,结果如1-6所示。

图1-4 生成线段图1-5 选择保留圆弧图1-6 生成圆弧4,选择MAIN MENU命令回主菜单,单击顶部工具栏中的前视构图面按钮。

选择Create/Spline命令绘制曲线,选择Manual命令绘制曲线,逐一输入曲线经过点的坐标“0,40”、“35.75,50.17”、“3.88,40.13”、“8.36,40.55”、“13.5,41.7”、“16.6,43”、“23.64,47.28”、“29.3,49.5”、“42,50.5”(每次输入一个点,按Enter键确认),按Esc键结束曲线绘制,单击顶部工具栏中的屏幕刷新按钮,结果如图1-7所示。

果汁杯的注塑模具设计汇编

学号:毕业设计题目:果汁杯的注塑模具设计作者届别 15届系别机械设计制造及其自动化专业机械与电子工程系指导老师职称讲师完成时间 2014年5月摘要本文首先分析果汁杯的结构设计、性能和工艺要求,确定塑件材料。

然后对塑件结构进行工艺性分析,确定了分型面、浇注系统等,选取合适的注塑机型号,设计了1模4腔注射模。

介绍该塑件的注射模具设计,重点介绍型芯、型腔等工作零部件的工作尺寸计算和结构设计,对浇注系统及拉料杆的设计也做了详细介绍,介绍了模具工作过程。

在实际应用中模具动作平稳可靠,生产的塑件符合设计和使用要求。

最后分析模具的工作原理,确定此设计结构的可靠性,并运用AutoCAD和PRO/E绘制了一套模具装配图和部分零件图。

关键词:果汁杯;注射模具;塑料成型AbstractThis paper analyzes the structural design of plastic juice cup, performance and technical requirements, determine the material plastic parts, plastic parts of the structure analysis process to determine the sub-surface, casting system, select the appropriate injection machine designed for a 4 cavity mold injection mold. Introduce the design of injection mold plastic parts, focusing on core, cavity and other parts of the size of the work the work of calculation and structural design, gating system, casting systems, and pulling rod design has also done a detailed description of the die work process. In practice, the mold is smooth and reliable production of plastic parts meet the design and use requirements. Finally, the working principle of the mold to determine the reliability of this design structure, and the use of AutoCAD and PRO / E draw a part of the mold assembly and part drawings.Keyword: juice cup; injection mold; plastic molding目录第一章绪论 (1)1.1引言 (1)1.2塑料模具的现状及发展趋势 (1)1.3本课题研究意义 (2)第二章果汁杯制件分析 (4)2.1果汁杯外形设计 (4)2.2模具设计步骤和方案 (5)第三章注射模具设计 (6)3.1制件成型位置及分型面选择 (6)3.2型腔布局的选择 (7)3.3浇注系统的设计 (7)3.4浇口的设计 (9)3.5冷料穴设计 (9)3.6型芯、型腔结构的确定 (10)3.7拉料杆的结构分析 (10)3.8脱模机构设计 (10)3.9模具工作零件尺寸计算 (14)3.10导向及定位机构 (16)3.11排气及冷却 (17)第四章模具动作过程说明 (18)4.1模具装配图 (18)4.2模具工作原理 (18)第五章注射机选择及校核 (20)5.1注塑机基本参数 (20)5.2注塑机选定步骤 (21)5.3注射机的校核 (22)第六章总结 (255)参考文献 (266)致谢 ........................................................................................... 错误!未定义书签。

基于MasterCAM的刀具路径区域控制研究

19 6,213: 03 11 . 9 1 — 4

[ ]徐 九 华 ,耿 国 盛 .硬 质 合 金 刀 具 高 速 铣 削 钛 合 金 技 术 2 [] 航 空 制 造 技 术 ,0 0( 1 :84 . J. 2 1 1 ) 3—0 [ ]苌 浩 , 宁 ,满 忠 雷 .TC 3 何 4的铣 削 加 工 中铣 削 力 和 刀具 磨 损 研 究 [] 航 空 精 密 制 造 技 术 ,0 3 3 ( ) 3—3 J. 20 ,9 3 :03 . [ ]张义 平 , 义 .钛 合 金 高 速 铣 削 表 面 完 整 性 研 究 [ ] 机 4 秦 J. 械 设 计 与制 造 ,0 9 () 1 0 . 2 0 9 : 01 8

[ ]杨 发 展 , 兴 , 军 ,等 .细 晶粒 硬 质 合 金 刀 具 铣 削 钛 5 艾 赵 合 金 损 坏 机 理 的研 究 [] 工 具 技 术 ,20 ,4 ( ) 21 . J. 0 6 2 4 :1— 5 [ ]张义 平 .钛 合 金 高 速 铣 削 刀 具磨 损 的 试 验 研 究 [] 工 具 6 J.

串连 来定 义 刀具 的边 界 。指 定 了 刀具 边 界 后 , 刀具 就可 以在选 择 的边界 内运 动 , 刀具 与边 界线 有 内侧 、 中心 、 侧 3种情 况 , 同 的设 置得 到 的刀 具路 径是 外 不 不 同 的 , 图 4 示 。刀 具边 界 的设 置步 骤为 : 如 所 在加

外形 、 绕等 距等 十几 种 曲 面粗 精加 工方 法 , 环 每种 曲面加 工 方 法都 有各 自的 特 点和 适 应 范 围, 复 杂 曲面 对

MasterCAM

往薜技 术 协 作 信 息

技术威栗展矛

Ma s t e r C A M 的数控编程刀路工艺

冯启钊 / 江门技 师学院

摘 要: 本 文主要从 开关 凸模的 曲面特点及加 工难 点 出发 , 分析 了如何使 用 Ma s t e r C AM软 件编制合理 的刀具路 径 , 以提 高加

工质量。 关键词 : Ma s t e r C AM; 数 控 铣 销 刀路 工 艺 : 加 工 质 量

Ma s t e r C AMg 0提供 了多 种粗加 工 技 刀。 ( 3 ) 环绕等距加工 。环 绕等距加 工是 术和丰富的 曲面精加工功能。精加 工走刀 ( 3 ) 精加工。 分模面精加工需达到要求 生成一组 环绕 工件 曲面的刀具路径 ,该方 形式直接影响加工出来的表面质量 ,要达 的尺寸精度和表 面精 度 , 同时兼顾效率 , 选 法是根据 曲面的形 态决定切除深度 ,而不 到 图纸要求的尺寸精度和表面精度 ,需在 择刀具时要考虑 刀具强度 及是 否会留有残 管毛坯是何形状 , 局部地 方要去掉} 向 材料 编制刀具路线时针对曲面特点合理选择走 料或过切 , 工选用 4 平刀; 曲面上有 R 2 m m 多也不管。所 以若 毛坯尺 寸和形 状接近零 刀方式 。 对于 同一个零件 , 可能在不同的部 的圆角多处 , 故选择直径 为 3 a r m的球刀 。 件时用此 法较 为稳妥 。 此方法加 式时 , 路径 位需要不同的走刀方式 ,对 于零件 两个 面 ( 4 ) 清角加工 。 曲面与分模面清角选择 计算时间长, 生成 的 N C 文 件大 。对于形状 之间的衔接部分 , 还需要用专 门的清根刀 4 刀清角加 工是为 了去 除在 较小 圆角 或 不规 则的曲面 ,在路径转 向地方 的路 径间 路 。此外 , 还要合理选择刀具 , 优 化走刀路 直角的地方 ,由于精加工刀具进不去 而留 距大于其 它位 置的路径间距 , 会在 工件表 线, 减少提 刀 、 空 刀及不必要 的重覆路 线 , 下的残料 , 刀具选择应考虑加工效率 、 刀 具 面形成刀 具路 径转折 的刀痕 ,影 响加 工质 在改善加工质量的同时使加 工效 率有 所提 强度及 能否去除残料 。 量。 高。 三、 加工难点分析 2 清 角问题 。 曲面特点及技术要求 基于以上工艺分析 、曲面特点及技 术 ( 1 ) 对于 R Q l 4的圆角 , 可使用平刀 或圆 如图 l 所示 , 三角 模具 开关是一个 比 要 求 , 加 工三 角模 具开关凸模难点有两个 : 角半径略小于 Q 4 m m的圆鼻刀加工 ,常选 较 典 型 的 零 件 , 曲 面 的 外 形 尺 寸 是浅平面与陡斜面 问题 , 二是清角问题 , 择 以下几种加工方法 : 5 0 x 6 0 x l 5 6 . am。图形 的上部分 曲面 比较平 下面介绍解决这两个 问题的方法。 r ①使用交线清角加 工 , 该加工方 法用 坦, 在 Ma s t e r C AM 中称 之为浅 平面 , 如图 l 浅 平面与陡斜面问题。 精加工要保证 于清 除曲面 间的交角部分残余材 料 ,刀具 l - B 处, 这种曲面适合选择平行铣削刀具路 整个 曲面的加工精度 ,解决浅平面与陡斜 选择 R Q 4 m m 的圆鼻刀 ,由于交 线清角 只 径。下部分曲面陡峭 , 在M a s t e r C A M 中称 面 问题 , 且精加工 用时最长 , 在解决加工质 能沿 曲面交线的地 方走一刀 ,若精加 工所 之为陡斜 面 , 如图 l— C 处, 这种 曲面适合 量 问题 的同时还要兼顾效率。 因此 , 合理选 用 刀具半径 大于 0 4 . m m, 则会在 两把刀都 选择等高外形铣削刀具路径。曲面与曲面 择精加工方法至关重要。 M a s t e r C A M g 0 有 加工不到 的区域留下残料。 之间是 R 2 m m的圆角过渡 。 曲面最上面 D 十种曲面精加工方法 , 针对这一 问题 , 编制 ②使用放射状加工 ,该方法的刀具路 处的局部放大 图如 图 2 所示 , 此处圆角半 刀具路径时大多采用以下几种 方法 : 径是 围绕一个旋转 中心 点( 人为指 定 ) 向外 径为 R Q 4 m m, 高度是 l - 1 5 m m 。细节部分配 ( 1 ) 平行铣削 + 陡斜面加工。 平行铣 削 放 射 状 发 散 。 设 置 起 始 补 正 距 离 为 合其它曲面精加工 方法进行加工。 生成的是一组与 X轴 同向或华侨一定角度 4 4 . r r l m, 设定切 削范围 , 只加工 残料 区域 , 的 而且平行的刀具路径 。平行铣削加工采 此方法能够达到加工质量f 要 求,但加工 用X 、 Y 方向的最大间距来控制刀具路径的 路径往返较多 。 细密程度 , 由于陡斜面 的坡 度很陡 , 同样的 ③使用环绕等距加 工,可设定切 削范 切 削间距 ,在陡斜 面上形成的刀痕要 比在 围 , 使用圆角半 径 R Q 4 m m 的 圆鼻刀加工 路径连续 , 提 刀少 , 能够 平面或平坦的曲面上大得多 ,使陡斜面 的 可去 除全部残料 , 加工质量较差。陡斜 面加工用于清除粗加 达到表面质量要求且效 率高 。 工 时残 留在 曲面较陡的斜坡 上 的材料 , 与 通过以上分析 ,加工 R Q 4 mm圆角选 平行铣 削配合使用 ,可以改善平行铣削在 择环绕等距刀路更为合理。 陡斜面上的加工质量 ,降低陡斜面的表面 ( 2 ) 球刀精 加工之 后会在 曲面与 分模 粗糙度 , 提高了加工精度。 面榴交的部位留下圆角 , 应使用平 刀清角 , 。 的拔 模角度 ,与上面所 述情 ( 2 ) 等高外形 + 浅平面加工 。等高外 曲面上有 5 形加 工方 法是 使 刀具 一层 一层 地 切除 材 况相同 ,所以选用环绕等距或等高外形刀 2 刀具材料 : 根据加工 材料 , 选择 Y T 1 5 料 , 在每一层上切 削时刀具 并不下降 , 而是 路 , 用切 削深度 限定加工 区域 , 仅加工有残 I 向 硬 质合金刀具 。 像二维 外形铣 削的动作一 样进行 切削 , 铣 料的地方 , 此 处残 料高度为精加工所用刀 3 设备 : 加 工中心或 华中数控系统世纪 完一层 , 再下 降一个距离 , 同样的方法对下 具刀尖圆弧半径 ,故切 削深度范围略大于 星, 两种主要是换刀与不换刀的差别。 换刀 层进行切削 ,依次类推 ,逐 步向曲面靠 此半径值即可。 拢。 浅平面并不是指 比较浅的平面 , 而是指 四、 结 束 语 后有对刀时产生的误差 。 4 工艺分析 及刀 具选择 : 比较较平坦的曲面 , 与 陡斜 面相 反 , 浅平面 根 据三角开 关凸模特 点及加 工难 点 , ( 1 ) 粗加工 。粗加工是为提高生产效 加工是在符合条件的面上薄薄地去除一层 对其走刀路径进行分析对比 ,提 出最佳加 率, 迅速去 除多余材料 , 曲面与分模面一起 材料。等高外形粗加工中专门设有一个浅 工方案。 使用 以上方法加工 , 整个零件的表 开粗 , 刀具要 求有足够 的强度 , 因此尽量选 平面加工选项 , 而在 曲面精加工 中 , 专门把 面精度均可达到 R a 3 2 , 在加 工参数设置完 加工效率略有提高 。 由于 择一把 比较大的刀具 , 根据 工件材料 、 曲面 浅平面加工独立出来 。等高外 形加工是用 全相同的情况下 , 因此还可提高进给 率 , 在保 外 形尺 寸  ̄ O x 6 O x l 5 6 . mm 及毛坯 尺寸 故选 最 大 Z轴进 给量 控制 刀具 路 径的 疏密 程 走刀路径合理 , 在比较平坦的表面 上 , Z 下 降相同的距 证加工质量的前提下, 进一步提高加工效 择 圆角半径 R l m m直径 1 0 a r m的圆鼻刀 。 度, ( 2 ) 半精加工。 半精加工是为了去除过 离要比陡峭表面的路 径间距大得多 ,无法 率 。 多的残料 , 使精加工余量均匀 , 刀具选择应 保证浅 平面的表 面质 量 ,因此在编 制刀路 参考文献 考虑 承受粗加 工所留残料 而不至 断刀 , 且 时大多在等 高外 形加 工之 后添 加浅平面加 【 1 】 吴长德 编 著 . Ma s t e r C AM 9. 0 系统 学 北京 : 机 械 工 业 出版 社 , 2 0 0 3 . 8 不 会留 下过 多 的残料 而给 精加 工造 成 困 工刀路 , 由于 曲面上浅平面 区域不连续 , 使 习与 实训 . 难。 分模面是平面 , 用平刀加工较好而曲面 加 工顺 序不理想 , 影响加工质量 , 且浅平 面 [ 2 】满 才 编 著 . 数 控 编 程 与 加 工 一 此方法加工效 率 Ma 用球刀加工 ,故曲面与分模 面分 开做 半精 刀路中有很 多提刀路径 , s c e r CA M 9. 0 实例 详 解. 北京 : 人 民邮 加工及精加工 ,选直径 6 mm和 4 m m 的平 较 低。 电 出版社 . 20 0 4. 3

凹凸模数控铣削加工工艺及程序设计定稿

2013届本科生毕业论文学号:0成绩:凹凸模数控铣削加工工艺及程序设计系部:机电工程专业:机械设计制造及其自动化学生姓名:姚良玉指导教师:谢雪如二〇一三年四月毕业论文诚信声明本人郑重声明:所呈交的毕业论文《凹凸模数控铣削加工工艺及程序设计》是本人在指导老师的指导下,独立研究、写作的成果。

论文中所引用是他人的无论以何种方式发布的文字、研究成果,均在论文中以明确方式标明。

本声明的法律结果由本人独自承担。

毕业论文作者签名:姚良玉 2013年4月20日摘要数控机床的出现以及带来的巨大利益,引起世界各国科技界和工业界的普遍重视。

发展数控机床是当前我国机械制造业技术改造的必由之路,是未来工厂自动化的基础。

数控机床的大量使用,需要大批熟练掌握现代数控技术的人员。

数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,它对国计民生的一些重要行业的发展起着越来越重要的作用。

随着科技的发展,数控技术也在不断的发展更新,现在数控技术也称计算机数控技术,加工软件的更新快,CAD/CAM的应用是一项实践性很强的技术。

如像UG , PRO/E , Cimitron , MasterCAM ,CAXA制造工程师等。

数控技术是技术性极强的工作,尤其在模具领域应用最为广泛,所以这要求从业人员具有很高的机械加工工艺知识,数控编程知识和数控操作技能。

本文主要通过铣削加工薄壁配合件的数控工艺分析与加工,综合所学的专业基础知识,全面考虑可能影响在铣削、钻削、铰削加工中的因素,设计其加工工艺和编辑程序,完成配合要求。

【关键词】铣削钻削铰削 CAD/CAM 薄壁板类配合件零件加工The advent of NC machine tool which bring huge benefits, technology and industry around the world.Seriously,the development of numerical control machine tool is the necessary way of current in our country mechanical manufacturing industry technical innovation, is the factory in the future;The basis of automation, Use of CNC machine tools, need a large number of skilled personnel of modern numerical control technology. The application of numerical control technology not only brings revolutionary change to traditional manufacturing industry, manufacturing industry has become a symbol of industrialization, and with the continuous development of numerical control technology and application field expands, it to the national economy and people's livelihood some important industry plays a more and more important role in the development.Along with the development of science and technology, numerical control technology is also in constantly development update, now the numerical control also called computeriged numerical control technology, processing software updates fastly, the application of CAD/CAM is a practical technology. Cimitron such as UG, PRO/E, MasterCAM, CAXA manufacturing engineers, etc.Numerical control technology is a highly technical work, especially in the field of mould is most widely used, so this requires the employees have high mechanical processing knowledge, knowledge of CNC programming and CNC operation skills. This paper mainly through the milling machining with a CNC technology analysis and processing, comprehensive basic knowledge of my major in, comprehensive consider may affect in the milling, drilling, cutting and processing factors, design the process and editing program, complete with requirements.【Keywords】stranded milling drilling cutting CAD/CAMThin plate assemblies parts processing第1章零件加工工艺的分析 (1)1.1 零件的技术要求分析 (1)1.2 零件的结构工艺分析 (1)1.3 编程尺寸的确定 (4)1.4 毛坯的选择 (5)1.5 工艺过程设计 (5)1.5.1 定位基准确定 (6)1.5.2 零件加工方案确定 (6)1.5.3 零件加工走到路线确定 (6)1.6 选择机床、工艺装备等 (8)1.6.1 数控机床及系统选择 (8)1.6.2 夹具及装夹方案确定 (8)1.6.3 刀具选择方案 (9)1.6.4 量具选择方案 (11)1.7 确定切削用量 (11)第2章凹凸模数控加工 (13)2.1 数控工艺文件 (13)2.1.1 凹模的加工工艺文件 (13)2.1.2 凸模的加工工艺文件 (17)2.2 数控加工程序设计 (21)小结 (25)参考文献 (26)致谢 (27)第1章零件加工工艺的分析1.1零件的技术要求分析零件的尺寸公差在0.05—0.1mm之间,且凸模薄壁厚度为8mm,区域面积较大,表面粗糙度也比较高,达到了Ra1.6um,相对难加工,加工时容易产生变形,处理不好可能会导致其壁厚公差及表面粗糙度难以达到要求。

(数控加工)凸模板数控加工工艺设计精编

(数控加工)凸模板数控加工工艺设计凸模板数控加工工艺设计图1.1凸模板零件图1.1零件工艺性分析1.1.1零件结构和功用分析凸模板如图1.1所示,凸模,又叫阳模,是成型塑件内表面的部件,在注射成型中通常装在注射机的动模板上,所以,习惯上又叫动模。

由于注塑成型中常让塑件留在凸模上,所以,在凸模上常装有顶出机构,以方便塑件的脱模。

凸模按结构形式,主要分为整体式凸模、组合式凸模。

该凸模板的结构简单,其结构特点是孔较多、俩侧的腰形槽较小,因此在加工时需着重考虑对刀对零件精度的影响、切削力、转孔的速度和进给量等对零件的影响。

1.1.2零件图纸分析1由零件图可知,该零件形状简单、腰子形键槽尺寸较小。

凸模板的尺寸精度要求且不是很高,采用铣削加工就能够达到要求,可是其形状位置精度要求较高,对称度0.03,同轴度要求为0.1,垂直度为0.04,由于模具对尺寸精度的要求比较高,加工中主要要保证的精度要求。

零件的尺寸标注采用统壹的基准即设计基准,无多余尺寸和封闭尺寸。

1.1.3主要技术要求分析(1)大平面的精度:上表面的粗糙度3.2,它的精度将直接影响到加工的精度精度。

(2)孔的位置精度:同壹平面上导柱孔的位置度误差会影响生产出来的零件1不合格,甚至合模时不能合上。

1.1.4毛坯和材料的分析凸模板为单件,属于单件小批量生产。

凸模板材料为YL15,毛坯重量约为0.9Kg。

毛坯为铝板切割而成,制作时毛坯的X轴方向加工余量为2mm公差为±0.02,毛坯的Y轴方向加工余量为20mm公差为±0.02,毛坯的Z轴方向加工余量为2mm公差为±0.02。

加工毛坯时,为了保证加工面的加工精度,选择侧面的粗糙度较好壹边为粗加工基准,从而保证其它面的垂直度和平行度。

加工其它俩个侧面时,使用平口钳和已加工的侧面为定位基准,这样不仅能够使加工余量均匀而且保证加工精度。

在加工上表面和下表面时使用已加工面作为定位基准,满足“互为基准”及“基准重合”原则以保证加工精度。

凹凸模数控铣削加工工艺及程序设计

凹凸模数控铣削加工工艺及程序设计Chapter 1: AbstractThe emergence of CNC machine tools and the huge XXX CNC machine tools is the only way to transform China'XXX widespread use of CNC machine tools requires a large number of personnel skilled in modern CNC technology。

The n of CNC technology has not only XXX industries。

XXX n。

but also plays an increasingly important role in the development of some important industries for XXX its n areas.Chapter 2: Analysis of Parts Processing Technology2.1 Analysis of Technical Requirements for PartsThe technical requirements for parts include nal accuracy。

XXX roughness。

XXX.2.2 Analysis of Structural Process for PartsThe structural process of parts refers to the process of determining the processing sequence and processing methods based on the XXX.2.3 n of Programming nsThe programming ns are determined based on the technical requirements for parts and the structural process of parts.2.4 XXX BlanksXXX such as material。

基于Mastercam的模具型腔的工艺分析与编程

基于Mastercam的模具型腔的工艺分析与编程1.引言:为什么选择基于Mastercam的模具型腔工艺分析与编程2.模具型腔的概念与工艺结构3. Mastercam的技术特性4.工艺分析与编程实施5.结果分析6.结论在模具设计与制造行业,型腔是一种重要的成型工艺,其存在的主要作用是将某种原材料以特定的形式把模具内部的空间划分成多个非连续的放置镶嵌物品的工艺空间。

因此,模具型腔的设计与编程是模具设计与制造中最重要也是最复杂的步骤。

随着技术的进步,基于MaSterCam的模具型腔工艺分析与编程显得尤为重要。

Mastercam是计算机辅助设计、制造与运动分析方面的业界领先的软件,其高效率的编程方法和端到端的工艺分析服务使其成为模具型腔设计与制造的完美解决方案。

Mastercam的异形刀路设计可用于模具型腔的快速编程,它不仅可以减少设计时间,还可以提高生产精度。

而且,MaSterCam还具备高级3D 加工工具,可帮助模具设计者定制特定的结构,有效降低工作量与成本。

基于Mastercam的模具型腔工艺分析与编程的实施必须遵循一定的步骤,步骤包括:1)确定模具的规格,2)设计模具的结构,3)计算刀具的道岔参数,4)编写刀具程序,5)输出实际的加工刀具轨迹,6)评估加工质量,7)选择最佳的模具型腔加工方法。

全面考虑到上述各个步骤,可以有效地减少编程因此,通过基于MaSterCam的模具型腔工艺分析与编程,可以有效地提升模具设计与制造的工作效率,降低加工成本,改善加工质量,让模具制造行业有更大的发展。

模具型腔是模具制造中重要的工艺,它由模具型腔内部的多个相邻的空间组成,可以放置多种镶嵌物或其他制造体。

此外,模具型腔还可以根据客户的要求定制各种不同形式的模仁,满足加工的具体要求。

模具型腔的工艺结构一般包括两个部分,即型腔模制造和加工工艺。

在型腔模制造方面,其基本结构包括型腔壁面、型腔壁缺口部分、型腔内表面以及型腔内其他部分。

基于Mastercam的凸台和槽零件的加工自动编程-数控编程与操作实训报告说明书

数控编程与操作技能实训任务书题目名称基于Mastercam X的零件自动编程(零件见附图)学生姓名所学专业班级教师姓名所学专业职称完成期限 20XX年12月4日至 20XX年12月8 日一、实训的主要内容1.零件的工艺分析:确定加工路线、选择刀具和切削用量;2.利用Mastercam X软件进行面铣、挖槽、外形铣削和钻孔加工,生成刀具轨迹文件;3.利用Mastercam X软件进行模拟仿真;4.进行后置处理,生成NC程序;5.完成设计并撰写不少于3000字的实训总结报告;6.修改完善实训总结报告,准备答辩。

二、实训报告的基本要求1. 数控编程与操作实训的要求及任务;2. 数控编程与操作实训的主要内容(工艺分析过程、编程的操作步骤及操作说明、编程零件的原文件和结果文件、NC程序等);3. 数控编程与操作实训的心得体会;4.参考文献(不少于5篇)。

指导老师意见:指导老师签名:2017 年 12月 7 日目录第一章实训的目的和要求 (2)1.1实训的目的 (2)1.2实训的要求 (2)第二章工艺过程的设计与加工 (3)2.1绘制零件图 (3)2.2设定工件毛坯 (3)2.3工艺过程分析 (3)第三章编程步骤及操作说明 (4)3.1选用平底刀的加工 (4)3.2选用圆鼻刀的加工 (5)3.3选用钻头的加工 (6)第四章刀具路径检查及工件模拟加工 (8)4.1 刀具路径检查 (8)4.2 工件的模拟加工 (8)第五章生成加工NC代码 (9)第六章实训心得 (24)第七章参考文献 (26)第一章实训的目的和要求1.1实训的目的本实训主要通过实例介绍了MasterCAM的二维建模及加工。

在二维建模加工中,首先建立一个零件模型,然后详尽的介绍了机床的选择、刀具参数设置、材料设置、模拟加工,最后生成NC程序。

通过实训, 熟悉和掌握master cam绘图的常用命令与基本的操作方法, 掌握自动编程的过程, 掌握加工参数的设置。

凹模凸模 masterCAM

机械设计方向综合实验实验报告院(系)名称:机电工程学院实验题目:手机外壳模具数控加工班级:姓名:学号:图形处理图4.1.1 指定文挡名对话框4.1.2所示的IGES文件参数设置对话框,单击OK按钮。

图4.1.2 IGES文件参数设置对话框4.1.3所示的删除当前文件提示对话框中,单击是按钮。

坐标处理/ 4.1.6.在菜单栏中选择转换/(清除颜色)/(全屏显示)4.1.5 旋转参数设置对话框图4.1.6旋转前凹模模型图4.1.7旋转后凹模模对刀点的确定图4.1.8 设置图层对话框图4.1.9 产生曲面边界3.将边界线的左上角平移到系统的原点(为对刀点);在菜单栏中选择回主功能表/转换/平移/所有的点),系统弹如图4.1.10所示平移参数设置对话框,单击确定/(清除颜色)/按钮,屏幕显示如图4.1.12 所示的平移后凹模模型的对刀点,图为平移前凹模模型的对刀点。

平移参数设置对话框图4.1.11 平移前凹模模图4.保存文件在菜单栏中选择回主功能表/档案/存档,系统弹如图4.1.13所示保存文档对话框,输入文档名称,单击存档按钮图4.1.13 保存文档对话框规划曲面挖槽粗加工刀具路径(留余量0.3)1.刀具路径规划⑴单击工作拦中的(构图面——俯视图)按钮,构图面设为俯视构图面。

⑵选择刀具路径/曲面加工/粗加工/挖槽粗加工命令。

⑶选择所有的/曲面命令,选择所有曲面,选择执行命令。

⑷系统弹出如图4.1.14所示曲面粗加工挖槽刀具参数对话框,鼠标放在空白处,单击从刀库中选取刀具,系统弹出如图4.1.15所示的刀具库对话框,从刀具库中选取直径为10刀尖角为1的圆角铣刀(如果刀库中无此刀具,可单击建立新的刀具,系统弹出如图4.1.16所示的刀具型式对话框,选择圆鼻刀类型,并设置刀具规格如图4.1.17所示),在曲面挖槽刀具参数设置对话窗中输入切削参数、程序名、冷却等,如图4.1.18所示。

图4.1.14 曲面粗加工挖槽刀具参数对话框图4.1.15 刀具库对话框图4.1.16 刀具型式对话框图4.1.17 刀具规格选项卡图4.1.18 已设置的刀具参数对话框⑸单击曲面挖槽刀路对话框中的曲面加工参数选项卡,参数设置如图图4.1.20 挖槽粗加工参数选项卡单击切削方向误差值选项卡,参数设置如图4.1.21所示。

基于UG模具成型部件CAM编程加工方式及刀路优化

基于UG模具成型部件CAM编程加工方式及刀路优化作者:邵敏刚郁涛俊来源:《名城绘》2020年第12期摘要:通常情况下模具成型部件都需要机械设备的加工与应用,再进行数控铣削的过程当中采用 CAM编程进行处理应用,保证粗加工编程更加的高效,以此能够体现出良好的生产运行效率,同时对于剩余量能够进行有效的控制,能够有效的避免刀具磨损情况的出现,所以说我们要对这种编程加工方式进行充分的重视,设定出科学合理的编程应用形式,保证所提出的参数设定更加的科学化合理化,以此能够完成道路优化对比,保证模具成型的质量和精度得到进一步的提高。

关键词:UG模具成型部件 CAM编程加工方式刀路优化引言在经济的全面带动之下,我国计算机技术实现了全面的应用,其中模具 CAM技术在模具生产制造当中发挥出了更大的作用和价值,对于相关的数控自动技术进行全面的应用,自身的生产操作效率得到进一步的提高,传统的手工加工方式进行了淘汰,对于粗放型低精度的生产操作模式进行全面的改变,实现了数字化的操作应用,制造出的模具质量与精度得到了全面的提高。

一、粗加工形式下的刀路优化通常情况下对模具零件的粗加工处理也成为开粗处理应用,在处理的过程当中,一定要对机床的刚性特性、功率表现、刀具耐用程度进行充分的分析,并提出科学合理的加工工艺流程,保证切削过程更加的合理,在短时间内对于多余的材料进行全面的切除,同时还会保证剩余量更加的合理,避免出现刀具滚韧折断等损坏现象,主要的工具包括轮廓铣和成型腔铣装置。

其中成型的腔铣切削装置包括跟随部件切削装置、跟随周边切削装置、轮廓切削装置、摆线应用装置往复轮廓应用装置,其中以下对主要的应用部件进行全面的分析。

第一,跟随周边切削装置。

这种装置在应用的过程当中表现出的周边刀路更加的齐整,应用的时间相对较短,但是在应用的过程当中可能出现中间空切的情况,形成一定的岛型结构,所以在进一步的切削应用过程当中,一定对周边进行全面的清理。

MasterCAM编程中的问题及加工曲面

MasterCAM编程中的问题及加工曲面MasterCAM编程中的两个典型问题一、二维挖槽加工中指定下刀点的问题Pocket(挖槽)是加工中去除材料非常有效的一个加工方式。

在加工中,开放式的挖槽或者外形需要挖槽的时候,我们可以指定从毛坯外部下刀。

但如果要在封闭的区域进行挖槽加工,下刀就成了特别需要注意的问题了。

我们可以采用螺旋式或者斜插式下刀的方式进行下刀,如图1所示。

但有时我们需要先钻预钻孔,然后指定下刀点在预钻孔的位置进行下刀。

图1下面我们以一个矩形槽为例,来说明这个问题。

1. 画出挖槽区域边界图绘制宽100mm、高80 mm、周边倒圆R10的矩形,矩形的中心在坐标原点处,如图2所示。

图22. 刀具路径生成(1)在主功能区依次单击Toolpaths/Pocket命令;(2)此时系统提示选择Chain 1,在主菜单上选取Chain后,在绘图区选择矩形框,如图3所示;(3)此时系统提示选择Chain 2,在主菜单上选取Mode/Point,这时就可以通过点菜单在屏幕上指定先前预钻孔的点作为下刀点,此例中选择原点作为下刀点,故在主菜单上选取Origin;(4)确定刀具及加工参数生成刀具路径。

图3通过模拟发现,下刀点就是我们指定的(x0、y0)点,模拟效果如图4所示。

图43. 小结只要在选取加工区域时,多选择一个点,那么刀具就会从这个点下刀。

这个点可以通过输入点的坐标方式给定,也可预先绘制一个点,以供后面选择。

如果在选取加工区域时不多选一个点,而是在Roughing/Finishing Parameters参数中选择Spiral方式,且指定为Inside To Outside时,下刀点就会自动定为靠近中心的地方,有时这并不能满足生产的需要。

二、灵活运用Contour方式铣削台阶面台阶面的铣削在普通机床上面是经常采用的一种加工方式,但在数控机床上编程却需要一点小技巧。

下面以一加工实例来说明这种编程方法。

基于mastercam设计手轮及加工设计

第一部分工艺设计说明书 (3)第二部分第25号工序夹具设计说明书 (15)第三部分第31号工序刀具设计说明书 (17)第四部分第31号工序量具设计说明书 (19)第五部分毕业设计体会 (20)第六部分参考资料 (21)第一部分工艺设计说明书一、零件图工艺性分析1、零件结构功用分析横进给手轮是进给机构中用来传递动力的一个零件,其主要加工的是与手轮轴进行配合的孔,还有与中间体进行连接的端面和外圆。

2、零件技术条件分析由于毛坯是铸件,因此加工前需要进行时效处理,3、零件结构工艺性分析零件图样中的视图、尺寸、公差和技术要求都选择的很合理,材料选择HTlOO,结构工艺性良好。

尺寸精度:Φ4, 016都是H7的精度等级,要求较高,<l>108H8和Φ200c8都不难保证表面粗糙度:其中Φ 16的表面粗糙度为0.8Um需要精钱才能达到,Φ 200和Φ 250的端面、外圆表面粗糙度为1. 6um需要精车,其它各孔和面均为3. 2um> 6. 4um等。

热处理:对于铸件在加工前需要进行时效处理以便消除内应力Kl⅛二、毛坯选择1、毛坯类型由材料可确定毛坯为铸件,其零件所要求的力学性能不高,且内腔形状复杂外形尺寸较大,又属于中批量生产,所以毛坯的铸造方法选用砂型机器造型,根据《机械制造工艺及设备设计指导手册》查的铸件的公差等级采用CTlO级2、毛坯余量确定由于此零件为中批量生产,再根据《金属机械加工工艺人员手册》可查得它各表面的加工余量。

底面:基本尺寸为200,加工余量等级为MA-G,查表可得其单侧加工余量为4mm 侧面:基本尺寸为100,双侧加工时单侧加工余量为3.5mm顶面:基本尺寸为250,它的加工余量等级比底面和侧面低一级,查得它的单侧加工余量为5mm 孔:孔的加工余量等级与顶面的相同,所以可查得它的单侧加工余量为3mm 根据铸件的基本尺寸和公差等级查出铸件的尺寸公差,确定出它的毛坯尺寸。

3、毛坯一零件合图草图三、机加工工艺路线确定1、加工方法分析确定要按照先加工基准面,先面后孔、先粗后精的原则来确定。

榨汁机造型设计及成型模具设计

本科毕业设计(论文)榨汁机造型设计及成型模具设计学院材料与能源学院专业材料成型及控制工程(模具CAD/CAM方向年级班别2004级(2)班学号学生姓名指导教师2008年6月摘要家电产品是人们曰常生活必不可少的生活用品,人们对电器产品的要求从实用性、可靠性己经提高到对舒适性、美观性、安全性、实用经济性等方面的考虑。

对电器产品的这种不断提出的新要求,促使电器产品的外观不断的改进,零件的生产技术也不断得到新的发展,使家电产品外壳零件成形技术在成形领域中占有越来越重要的地位。

目前,电器产品的外形设计及加工技术曰益受到了国内外的高度重视,德国、美国、曰本等发达国家在这方面的研究已经取得相当的进展。

他们的电器产品外观美观,让人赏心悦目,而且设计高效快捷,产品更新换代加快。

目前,国内在电器产品外观零件设计制造方面的研究还处于发展阶段,与发达国家的差距很大。

由于家电产品美观性的要求,零件外形多为复杂曲面,传统的设计方法在对零件成形过程分析以及对产品存在缺陷的处理方面显得无能为力,产品成形过程数值模拟技术跟不上的现状己经成为制约产品开发和生产的一个瓶颈。

面对曰益激烈的国际竞争,必须紧跟国际先进水平,不断提高电器产品外观零件的质量,降低设计和生产成本,加快生产周期。

因而,小家电产品成形技术的研究与开发具有相当重要的理论意义和实用价值。

本课题就是以一款新颖的榨汁机材料成型作为一个突破口,运用CAD/CAM/CAE软件进行产品设计到模具设计的产品开发过程,从而带动和促进相关电器产品外观零件成形技术的发展和技术创新。

关键词:榨汁机,产品设计,结构设计,模具设计计算机辅助设计/制造/工程Abstract Household electrical appliances is essential to daily life of people living supplies thepeople of electrical products from the requirements of practicality reliability has been raisedto the comfort aesthetics security economic and other practical aspects of the request.On theelectrical products that keep the new requirements electrical products to the appearance ofcontinuous improvement parts of the production technology has been new developmenthousehold electrical appliances shell parts forming technology in the field of forming occupy more and more important position ・ At present the electrical products form design andprocessing technology has increasingly come under the close attention both at home andabroad Germany the United States Japan and other developed countries in this area ofconsiderable progress has been made. Their aesthetic appearance of electrical productspeople feast for the eyes and efficient design of faster speed up the upgrading of products・ At present domestic electrical appliances appearance in the design and manufacture ofparts of research is still in the development stage the gap between big and developedcountries. As home appliances aesthetics requirements spare parts and more complex surfaceappearance the traditional design methods in the process of forming parts of the product andthere are shortcomings in the treatment appears powerless product forming process numericalsimulation technology has been unable to keep up with the status of a Product developmentand production constraints of a bottleneck. Faced with the increasingly fierce internationalcompetition we must keep up with the advanced international level continuously improveappearance of parts of the electrical products quality reduce design and production costsspeed up the production cycle・ As a result small household electrical appliances formingtechnology research and development is very important theoretical and practical value ・ Theissue is to a new typeof Juicers molding material as a breakthrough using CAD / CAM /CAE software products designed to mold design of the product development process andthereby stimulate and promote the appearance-related electrical products forming part of thedevelopment and technologyInnovation.Key words: juicerproduct design stnjctural design mold designCAD/CAM/CAM 目录 1 绪 论……况……概……况……势…… 与意义 计……念…… 法较……Down 设计方法的优点 ...................................... 6 2.3榨汁机主要零件的外观设 计 ...................... 7 2.4榨汁机装配图 ........................ 2.5榨汁机爆炸图 .......................... 11 2.6榨汁机结构设计 .......................... 12 2.6.1为满足装配要求的结构设计 ................ 12 2.6.2为满足功能要求的结构设计 .............. 14 2.6.3为满足成型要求的结构设计 ................. 153榨汁机底座注塑模具 设计 ........................ 19 3.1塑件材料的选择及其结构分析 .................... 193.1.1塑件(底座)模型图: ..................... 19 3.1.2 塑件材料的选择 ..................... 19 3.1.3塑件的结构与工艺性 分析 .................. 19 3.1.4材料成型特性及加工条件 ................. 20 3.2注射机选型 .......................... 21 3.2.1注射量计算 ....................... 21 3.2.2注射力校核 ........................ 21 3.2.3锁模力校核 ........................ 21 3.2.4开模行程和模板安装尺 寸校核 ................ 223.3模具浇注系统设计 .......................... 23 3.3.1浇注系统的作用 ..................... 23 3.3.2浇注系统的设计原 则 ................... 23 3.3.3浇口的设计 .......................... 233.4 注塑模成型零部件结构设计 .................... 24 3.4.1分型面的选择原 则 .................... 24 3.4.2确定模具基本结构及分型面的选择 .............. 24 343分模过程图 ......................... 25 3.4.4成型 零件的设计 ..................... 263.5排气结构设计 ........................... 28 3.5.1模内气体的主要来............................ 28 3.6.2导套的设计要点 .............................. 1 1.1国内外发展状 11」」三维CAD/CAM/CAE 技术梗 1 1.1.2我国三维CAD/CAM/CAE 技术的应用状 ••…1 1.1.3注塑模具CAD/CAM/CAE 技术的发展概况及趋 2 1.2研究内容 .............................. 4 1.3研究的目的 ................. 42榨汁机的造型及结构设 5 2.1榨汁机设计概 5 2.2榨汁机的设计方 .................. 5 2.2.1 Top-Down 设计方法和传统设计方法的比 ..5 2.2.2传统设计方法的缺点 .................... 6 2.2.3 Top-10......................... 28 3.5.2排气方式 ................................283.6 导向机构的设计 ................................ 28 3.6.1 导柱的设计要293.7脱模机构的设计................................ 29 3.7.1脱模机构的设计原29 3.7.2脱模机构的设计要点 . 3O3.&1侧抽芯机构抽出距 离核算 30 3.8.2侧抽芯机构的固定及安装 ................. 313.9注射模温度调节系统 . (32)3.9.1温度调节对塑件质量的影响 ................. 32 3.9.2温度调节对生产力 的影响 ................ 32 3.9.3模具温度调节系统的设计 .................. 33 3.10模具装配图及其运动说明 ................... 34 3.10」模具装配立体图 ....................... 34 3.10.2模具装配工程 图 .................... 36 3.10.3运动说明 .. 364榨汁机杯身注塑模具设计结构分析 ................... 37 4.1.1塑件(杯身)模型图: .................. 37 4.1.2塑件材料的选择 .. (37)4.13塑件的结构与工艺性分析 .................... 37 4.1.4材料成型特性及条 件 .................. 39 4.2注射机选型 (40)4.2.1注射量计算 核 ....................... 40 4.2.3锁模力校核•••••41 4.2.4开模行程和模板安装尺寸校核 .............. 确定 ..................... 414.3浇注系统的设计 ........................ 42 4.3.1最佳浇口分析42 4.3.2点浇口尺寸确定 ...................... 42 4.3.3填充过程模 拟 ...................... 43 4.3.4脱浇口机构设计 ....................... 44 4.4分型面的设计 .......................... 44 4.5分模过程图 .......................... 45 4.6成型零部件的设计 ....................... 46 4.6.1型腔数目的确定 ...................... 46 4.6.2成型零件的尺寸计算 .................... 46 4.6.2.1型腔径向尺寸计 算 .................. 46 4.6.2.2型芯外径尺寸 ................... 46 4.6.23 型腔深度尺寸 .................. 47 4.6.2.4型芯高度尺寸 ................... 47 4.7排气结构的设计 .................... 48 4.9脱模机构的设 计 ..................... 52 4.10.6弯销抽芯机构的固定及安装 ................ 53 4.11注射模温度调节系统 .. (53)4.11.1斜滑块冷却回路的设计 ................... 53 4.11.2型芯冷却回路的设 则 ..................293.8侧抽芯机构的设计 37 4.1塑件材料的选择及其 40 4.2.2注射力校41 4.2.5注射机型号的 474.8导向机构的设计计 ......................... 48 4.10侧抽芯机构的设计 ....................... 484.10.1斜滑块抽芯机构设计 .................. 48 4.10.2斜滑块抽芯机构的固定及安装 ............... 49 4.10.3斜导柱抽芯机构设计4.10.4斜导柱抽芯机构的固定及安装 ............. ...................... 50 514.10.5弯销抽芯机构设计................... 544.12模具装配图及其运动说明..................... 544.12.1模具的装配图立体图55 4.12.2模具装配工程图...................... 564.12.3运动说明........................ 56结语 (57)参考文献............................... 58致谢................................. 59附录A型腔加工工艺卡.60附录B斜滑块加工工艺卡.61 1绪论1.1国内外发展状况1.1.1三维CAD/CAM/CAE技术梗概计算机辅助设计(CAD : Computer Aided Design)技术是以计算机、外围设备及其系统软件为基础,包括二维绘图设计、三维几何造型设计、有限元分析(FEA)及优化设计、数控加工编程(NCP)、仿真模拟及产品数据管理等内容。

凸台类零件加工设计毕业设计

数控技术专业毕业设计班级:姓名:指导老师:题目:凸台类零件加工日期:年月日毕业作业(论文)任务书毕业作业(论文)评阅书目录一、加工零件和工艺分析 (1)(一)、工件简介 (2)(二)、加工原点设置 (2)(三)、加工工步分析 (2)1、外形粗加工 (2)2、定位孔加工 (3)3、凹槽粗加工 (3)4、外形精加工 (3)5、凸台内外壁精加工 (3)6、中心通孔加工 (3)7、钻孔 (4)(四)、工件的装夹与定位 (4)(五)、数控加工工艺卡及刀具卡片 (4)二、用MASTERCAM进行仿真加工 (5)(一)、外形铣削进行外形粗 (5)(二)、用中心钻加工定位孔 (9)(三)、挖槽进行凹槽粗加工 (10)(四)、外形铣削进行外形精加工 (11)(五)、外形铣削凸台内外壁加工 (12)(六)、全圆铣削进行中心孔加工 (13)(七)、钻孔进行孔加工 (15)三、程序后处理 (16)(一)、实体模拟切削 (16)(二)、后处理 (17)(三)、修改后的NC程序 (17)四、小结 (23)五、参考文献 (24)凸台零件加工加工图如1-1所示零件,零件毛坯尺寸160x160x25,材料为塑料批量生产,试分析其数控加工中心加工工艺过程。

图 1-1一、工艺分析(一)、工件简介如图1-2所示为凸台类零件,其凸台的部位有多段圆弧和直线组成, 凸台高度为10mm,其中有Φ60凹槽,凹槽深度为10mm。

图1-2凹槽中心处有Φ16通孔,底面四角处有Φ12通孔。

毛坯为160x160x25的方形塑料。

加工工件以底面固定在机床上。

(二)、加工原点设置为方便进行对刀,将工件坐标系设置在顶平面的中心,即X,Y 的坐标原点位置在Φ60圆的圆心点位置,而Z坐标原点在顶平面上。

(三)、加工工步分析1、外形粗加工。

由于该零件的凸出部分与毛坯界线有较大的差距,所以选用较小的直径刀具将影响加工速度,为此采取先用相对较大直径的刀具进行粗加工,再用较小直径的刀具进行精加工。