长期闲置的重油催化裂化装置工艺设备内部养护方案的探讨

重油催化裂化结焦原因及改进措施

重油催化裂化结焦原因及改进措施重油催化裂化是润滑油加工工艺的一个重要环节,是提高润滑油的质量的关键技术。

在重油催化裂化过程中,结焦是一个常见的问题,会严重降低催化裂化的效率。

重油催化裂化结焦的原因,主要有三个方面:首先,催化剂受污染。

催化剂通常是复合物,容易受到空气、产品成分和其他物质的侵蚀、混入或碳化,受到污染时,催化剂性能会受到严重影响,从而导致结焦。

其次,催化剂不可逆变化。

重油催化裂化温度高,使重油催化剂发生不可逆变化,催化剂的性能也下降,从而导致结焦等问题。

最后,温度控制不当。

重油催化裂化的温度控制是很重要的,太高或太低的温度都会影响催化剂的功能,导致结焦。

为了解决重油催化裂化结焦问题,应采取一些有效的措施。

首先,科学选用催化剂。

重油催化裂化中使用的催化剂一般是催化剂复合物,应根据实际需要科学选择恰当的催化剂,降低催化剂受污染的可能性。

其次,采用稳定性好的催化剂。

重油催化裂化时,要选择温度稳定性较好的催化剂,不变性的催化剂能有效降低结焦的可能性。

再次,做好温度控制。

重油催化裂化时,温度应稳定在一定范围内,太高或太低的温度都会影响催化剂的功能,因此应做好温度控制,以保证重油催化裂化效果。

最后,改善反应条件和催化裂化技术。

采用新型催化剂和剂的组合,改善反应条件,控制反应温度和反应压力,改进催化裂化技术,进一步提高重油催化裂化的效率。

综上所述,重油催化裂化结焦的主要原因是催化剂受污染、催化剂不可逆变化以及温度控制不当。

要改善这种情况,应采取有效的措施,如科学选用催化剂、采用稳定性好的催化剂、做好温度控制、改善反应条件和催化裂化技术等。

只有真正落实这些措施,才能有效防止重油催化裂化结焦,达到质量理想。

重油催化裂化装置的长周期运行分析

重油催化裂化装置的长周期运行分析

重油催化裂化装置是石油炼油工业中一种重要的装置,它能够把重质石油馏分转化为轻质产品。

对于重油催化裂化装置的长周期运行进行分析,可以有效提高装置的运行效率和经济性。

长周期运行分析需要对催化剂进行定期的性能评价。

催化剂是重油催化裂化装置中至关重要的组成部分,它对重油的转化效率和选择性起着决定性的影响。

通过对催化剂进行活性和选择性测试,可以全面了解催化剂的性能情况,并及时判断是否需要更换催化剂。

长周期运行分析需要对装置的操作参数进行监测和调整。

包括反应器温度、压力、空速、进料质量配比等参数的监测和调整,可以保证重油催化裂化反应的正常进行,并最大限度地提高产品的收率和质量。

长周期运行分析需要重视装置的修复和维护工作。

在长期的运行过程中,装置可能会出现催化剂中毒、管壳泄漏、设备老化等问题,这些问题会导致装置的性能下降和安全隐患。

及时进行修复和维护,可以延长装置的寿命,提高装置的可靠性和稳定性。

合理制定维护计划,定期进行设备检修和更换,可以有效减少突发故障和停机时间。

长周期运行分析还需要对产品的质量进行评估。

重油催化裂化装置主要产出汽油、柴油和液化石油气等轻质产品,这些产品的质量直接关系到装置的经济性和市场竞争力。

通过对产品的物性、组成和使用性能进行检测和评估,可以及时发现产品质量问题,并采取措施进行纠正。

重油催化裂化装置的长周期运行分析对于保证装置的正常运转和提高装置的经济性具有重要作用。

通过对催化剂和操作参数的评价和调整,装置的修复和维护,以及产品质量的评估,可以有效延长装置的寿命,提高装置的运行效率和市场竞争力。

重油流化床催化裂化方法装置及应用

重油流化床催化裂化方法装置及应用由于天然原油供应方面的变化以及对精制产品和燃油的需要量减少,对汽油型的较轻产品的需要量增加,这就使得石油炼制工业要开发各种新工艺,以改善天然重油及渣油(例如直馏渣油或减压渣油的质量。

)处理这样的原料的催化裂化工艺,主要的困难由下面的原因引起:原料中含有象沥青质及缩合的多环芳烃这样的有机物质,这些物质难以裂化成较小的分子以得到相当大量的低沸点馏分,这些物质要互相结合产生大量的焦炭,沉积在所用催化剂上,因此降低了催化剂的活性。

而且在这些重油中存在大量的重金属象镍、钒、铁等,这些重金属被认为是有害的,因为这些金属要使一般在流化床催化裂化过程中所用的沸石型催化剂中毒或至少失活。

但是有许多基本的因素可以使得可能把重的产品高选择性地转化或较轻的馏分同时保持形成的焦炭最少。

在这些因素中,最重要的因素之一是要保证烃原料(一般是预热的并与蒸汽附加物一起)与催化裂化装置用的热的再生的催化剂在接触的区域很好的混合,以使得原料和催化剂之间的热传递发生的尽可能快和有规律。

在反应区城的原料引入的料面,特别是通过避免返混现象持久地和有效的更新再生的催化剂也是很重要的,返混现象增加接触时间并使生成的轻馏分明显的减少,同时增加了在催化剂颗粒上形成的焦炭的重量比。

下面介绍一种流化催化裂化装置,适用于转化重烃油。

其原料在基本上立式的反应区域的上部引入,利用喷射和分散原料的系统,一般地用附加的蒸汽把原料喷成平均大小的液滴,在喷射的料面,原料的速度最好是10一100m/s。

根据本装置,原料和催化剂的接触时间一般不超过0. 5秒。

原料(汽化的)和催化剂并流,然后向下流,通过反应区域,反应区域的温度一般为450一700℃,停留时间0.1一1 0秒。

在反应器下部,共流的催化剂和经过裂化处理的反应流出物被加速,然后通过一个初始的快速分离系统,在小于1秒的时间内达到第一次催化剂颗粒和蒸汽的分离;于是50一90%的催化剂颗粒与气相反应流出物分离,用一个或几个一般的旋风分离器来完成这种分离。

提高重油催化裂化装置汽油辛烷值配套工艺探讨

提高重油催化裂化装置汽油辛烷值配套工艺探讨重油催化裂化是炼油工艺中常用的一种方法,可以将重质原油转化为高附加值的产品,其中包括汽油。

而汽油的辛烷值是衡量汽油抗爆性能的重要指标,其数值越高,汽油的抗爆性能越好。

提高重油催化裂化装置汽油辛烷值配套工艺成为炼油行业中的研究热点之一。

本文将探讨提高重油催化裂化装置汽油辛烷值配套工艺的相关问题。

一、现状分析重油催化裂化装置在生产汽油的过程中,通常采用催化剂和工艺参数的调整来提高汽油辛烷值。

目前常用的方法包括提高催化剂的活性、改进裂化工艺、增加汽油加氢等。

随着汽油品质的不断提高,传统的方法已经不能满足现代炼油工艺的要求,因此需要新的配套工艺来提高汽油的辛烷值。

二、问题分析在重油催化裂化装置生产汽油的过程中,存在几个主要问题。

催化剂的活性受到限制,传统的提高活性的方法已经达到了瓶颈,无法继续提高汽油的辛烷值。

裂化工艺的改进也面临挑战,如何在提高汽油辛烷值的保证汽油产率和产品质量是一个难题。

增加汽油加氢也会增加成本,如何在保证质量的情况下降低成本也是需要解决的问题。

三、解决方案为了提高重油催化裂化装置汽油辛烷值,我们可以采用以下几种配套工艺来解决上述问题。

选择更高效的催化剂,如通过改变催化剂的成分和结构来提高其活性,采用新型的分子筛材料和钼、镍等贵金属催化剂,来提高汽油的辛烷值。

通过改进裂化工艺,如采用先进的反应器设计、提高反应温度和压力,优化裂化时间等方法,来提高汽油的辛烷值。

可以采用汽油加氢和脱硫技术,将硫化物和含氮化合物等杂质从汽油中去除,提高汽油的质量。

结合先进的控制系统和在线分析仪器,实现催化裂化装置的自动化和精确化,保证汽油的质量稳定性。

四、实施效果通过以上配套工艺的实施,可以取得一定的效果。

由于新型催化剂的使用,汽油的辛烷值得到了明显提高,符合现代汽油品质的要求。

裂化工艺的改进不仅提高了汽油的辛烷值,还能保证汽油产率和产品质量的稳定。

汽油加氢和脱硫技术能够有效提高汽油的质量,减少尾气排放对环境的影响。

催化裂化装置设备使用与维护

一、烟机-主风机组

原因分析

主要原因是三旋单管排尘口堵塞50根,三旋效率降低使烟气中的催化 剂细粉及大颗粒不能很好地分离,随烟气进入烟机致使烟机叶片冲蚀

次要原因是进入三旋的烟气可能存在分布不均,靠近烟机入口处流通 较好的单管堵得少,边缘死区单管堵得多

一、烟机-主风机组

三旋单管排尘口堵塞原因分析

好销子后液压油必须卸荷。 机械手轮切换至液压时,

销子必须及时撤掉。

操作方法:

室内仪表手操器调节 现场液压手阀调试 现场机械手轮调节

一、烟机-主风机组

烟机轮盘冷却蒸汽

采用余热锅炉减温减压器后的1.0Mpa蒸汽,温度比正常管网的要高 许多,一般在300℃多,到烟机有10℃左右的温降。

主要作用一是冷却轮盘,将轮盘温度控制在300-350℃范围内,二是 吹净两级轮盘内部的催化剂,防止沉积造成动不平衡。

2007年2月5日烟机振动过大停机检查,1、动叶顶被烧 结的催化剂塞满,动静叶根部及静叶也有不均匀烧结的催 化剂,呈淡褐色。2、一级轮盘13个榫齿有垂直于轴向的 裂纹。3、二级动叶片有5片叶根部位冲蚀较重。4、一级 动叶片有2片叶稍的背面进气侧冲蚀较重。

一、烟机-主风机组

一、烟机-主风机组

2007年5月31日烟机振值94μm,接近高报 警100μm 。烟机检修发现动静叶片冲蚀磨损严重, 更换备用轮盘及动静叶片 。

电气系统设有过流与过热跳闸保护功能,所以 在调节静叶(流量)及烟机入口蝶阀开度时应 时刻注意电流的变化。

水冷却器位于电机的上部,主要是盘管,循环 水分两路低进高出,投用循环水时应注意排气 ,防止气阻。不用时应该用电加热器防潮。

一、烟机-主风机组

轴流风机(陕西鼓风机厂生产)

作用:1、供风。2、供氧。

重油催化裂化装置的长周期运行分析

重油催化裂化装置的长周期运行分析重油催化裂化装置是炼油厂中非常重要的设备,它可以将低附加值的重油转化为高附加值的轻质石油产品。

由于其操作条件苛刻,设备受热磨损、腐蚀等问题比较明显,因此需要周期性的维护和检修。

本文通过对催化裂化装置长周期运行过程的分析,旨在为优化其运行维护提供一些参考。

首先,长周期运行过程中,容易出现的问题之一是催化剂的失活。

由于催化剂在反应过程中不断地与重油中的杂质和焦炭接触,因此催化剂的活性会逐渐降低,必须进行再生或更换。

为了延长催化剂的使用寿命,需要在裂化反应过程中避免过高的反应温度、过低的反应速率和灰分等杂质的积累。

其次,长周期运行过程中,设备的冷却水系统也容易发生问题。

由于催化裂化反应过程需要大量的热量,因此需要通过冷却水来降低反应器的温度。

但是,由于长期使用冷却水中的杂质和沉淀物会在系统内积累,导致冷却水的传热性能下降,最终影响催化裂化的反应效果。

因此,需要定期清洗和更换冷却水系统。

第三,长周期运行过程中,设备的泄漏问题也需要加以注意。

催化裂化装置中反应器、加热炉、高压釜等设备的接口处容易发生泄漏,这会导致设备的能效下降,同时也会增加操作人员的安全风险。

为了防止泄漏,需要做好每日巡检和周期性的检修维护。

最后,长周期运行过程中,设备的产物质量问题也需要加以关注。

设备的“老化”过程会导致产物质量的下降,这主要是由于催化剂失活、反应速率下降等原因所致。

因此,在长周期运行过程中,需要及时调整反应条件,增加催化剂的再生次数,保证产物质量的稳定性。

综上所述,对于催化裂化装置的长周期运行透彻的认识是非常必要的。

只有对其运行过程中可能出现的问题进行仔细研究和分析,才能够更好地优化运行维护,延长设备的使用寿命,提高生产效率和产物质量。

炼油化工装置闲置停工设备防腐蚀技术探讨

反应 :

4Fe+302 F2 O3

同时 , 系统 中存 在 的氧还 可与 装置运 行 时产生

的硫化 物膜 发生 反应 :

3 S+202 F 3 Fe O4+3S 4Fe S+O2+4H2 0—} e O3+4H2 2F 2 S

停工期间, 设备 由于所处的环境条件与操作运行期

温 度高 于 10℃ 时 , 会 与铁发 生如下 反应 : 8 水

蚀与防护专业 , 现在 中国石油化工股份有限公司青岛安全工

程研究院化学品安全控制 国家重点 实验室 主要从事 石油化 3 e 4 2 F3 4 4 2 F + H O eO + H 1 alq g qa@s o e.o u n 如 果 系 统 中 存 在 氧 , 吹 扫 时 会 发 生 如 下 工设备安全研究工作 。E—m i:iz. dy i p ctm 在

涂 质 量 , 保 金 属 表 面涂 抹 均 匀 、 分 。此 方 法 费 确 充

也存在拉伸应力 ( 包括残余应力 和外 加应力 ) 这 , 样在 连 多硫 酸和 拉伸 应力 的工 作作 用 下 , 引起 敏化 的奥 氏体不锈钢和其他敏感 奥氏体合金 的焊缝或 高应力区的沿晶开裂 , 其开裂可能在几分钟或几小

2 4 干性 空气 防护 法 .

根据停工闲置设备的腐蚀机理 , 主要从 3方面 考虑对设备的保护 : 清除设 备表面污垢 ; 避免设备 表面与空气接触 ; 降低环境中大气 的湿度。 目前可 使用的停工 闲置设备 的保护方法主要有以下几种 :

( ) 氮 置 换 ; 2 气 相 防 蚀 剂 ; 3 涂 油 或 油 联 1充 () () 运 ;4 干性 空气 防护 ;5 表面 碱洗 。 () ()

及空气中的水 、 氧会对设备表面造成腐蚀 。在常温

催化裂化装置工艺流程及设备简图

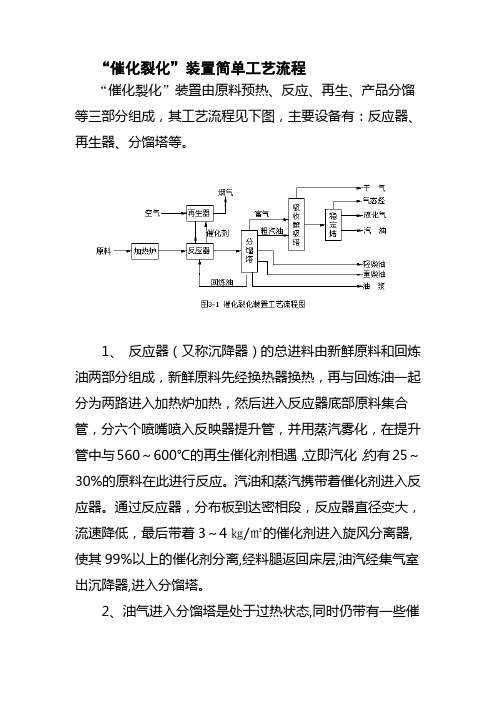

“催化裂化”装置简单工艺流程“催化裂化”装置由原料预热、反应、再生、产品分馏等三部分组成,其工艺流程见下图,主要设备有:反应器、再生器、分馏塔等。

1、反应器(又称沉降器)的总进料由新鲜原料和回炼油两部分组成,新鲜原料先经换热器换热,再与回炼油一起分为两路进入加热炉加热,然后进入反应器底部原料集合管,分六个喷嘴喷入反映器提升管,并用蒸汽雾化,在提升管中与560~600℃的再生催化剂相遇,立即汽化,约有25~30%的原料在此进行反应。

汽油和蒸汽携带着催化剂进入反应器。

通过反应器,分布板到达密相段,反应器直径变大,流速降低,最后带着3~4㎏/㎡的催化剂进入旋风分离器,使其99%以上的催化剂分离,经料腿返回床层,油汽经集气室出沉降器,进入分馏塔。

2、油气进入分馏塔是处于过热状态,同时仍带有一些催化剂粉末,为了回收热量,并洗去油汽中的催化剂,分馏塔入口上部设有挡板,用泵将塔底油浆抽出经换热及冷却到200~3000C,通过三通阀,自上层挡板打回分馏塔。

挡板以上为分馏段,将反应物根据生产要求分出气体、汽油、轻柴油、重柴油及渣油。

气体及汽油再进行稳定吸收,重柴油可作为产品,也可回炼,渣油从分馏塔底直接抽出。

3、反应生焦后的待生催化剂沿密相段四壁向下流入汽提段。

此处用过热蒸汽提出催化剂,颗粒间及表面吸附着的可汽提烃类,沿再生管道通过单动滑阀到再生器提升管,最后随增压风进入再生器。

在再生器下部的辅助燃烧室吹入烧焦用的空气,以保证床层处于流化状态。

再生过程中,生成的烟通过汽密相段进入稀相段。

再生催化剂不断从再生器进入溢流管,沿再生管经另一单动滑阀到沉降器提升管与原料油汽汇合。

4、由分馏塔顶油气分离出来的富气,经气压机增压,冷却后用凝缩油泵打入吸收脱吸塔,用汽油进行吸收,塔顶的贫气进入二级吸收塔用轻柴油再次吸收,二级吸收塔顶干气到管网,塔底吸收油压回分馏塔。

5、吸收脱吸塔底的油用稳定进料泵压入稳定塔,塔顶液态烃一部分作吸收剂,另一部分作稳定汽油产品。

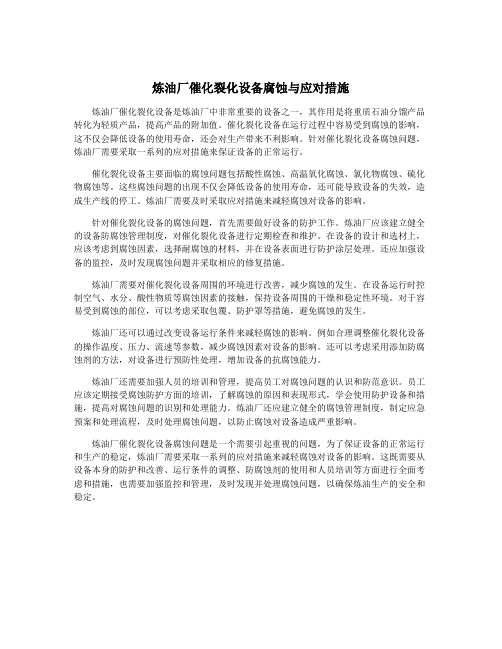

炼油厂催化裂化设备腐蚀与应对措施

炼油厂催化裂化设备腐蚀与应对措施炼油厂催化裂化设备是炼油厂中非常重要的设备之一,其作用是将重质石油分馏产品转化为轻质产品,提高产品的附加值。

催化裂化设备在运行过程中容易受到腐蚀的影响,这不仅会降低设备的使用寿命,还会对生产带来不利影响。

针对催化裂化设备腐蚀问题,炼油厂需要采取一系列的应对措施来保证设备的正常运行。

催化裂化设备主要面临的腐蚀问题包括酸性腐蚀、高温氧化腐蚀、氯化物腐蚀、硫化物腐蚀等。

这些腐蚀问题的出现不仅会降低设备的使用寿命,还可能导致设备的失效,造成生产线的停工。

炼油厂需要及时采取应对措施来减轻腐蚀对设备的影响。

针对催化裂化设备的腐蚀问题,首先需要做好设备的防护工作。

炼油厂应该建立健全的设备防腐蚀管理制度,对催化裂化设备进行定期检查和维护。

在设备的设计和选材上,应该考虑到腐蚀因素,选择耐腐蚀的材料,并在设备表面进行防护涂层处理。

还应加强设备的监控,及时发现腐蚀问题并采取相应的修复措施。

炼油厂需要对催化裂化设备周围的环境进行改善,减少腐蚀的发生。

在设备运行时控制空气、水分、酸性物质等腐蚀因素的接触,保持设备周围的干燥和稳定性环境。

对于容易受到腐蚀的部位,可以考虑采取包覆、防护罩等措施,避免腐蚀的发生。

炼油厂还可以通过改变设备运行条件来减轻腐蚀的影响。

例如合理调整催化裂化设备的操作温度、压力、流速等参数,减少腐蚀因素对设备的影响。

还可以考虑采用添加防腐蚀剂的方法,对设备进行预防性处理,增加设备的抗腐蚀能力。

炼油厂还需要加强人员的培训和管理,提高员工对腐蚀问题的认识和防范意识。

员工应该定期接受腐蚀防护方面的培训,了解腐蚀的原因和表现形式,学会使用防护设备和措施,提高对腐蚀问题的识别和处理能力。

炼油厂还应建立健全的腐蚀管理制度,制定应急预案和处理流程,及时处理腐蚀问题,以防止腐蚀对设备造成严重影响。

炼油厂催化裂化设备腐蚀问题是一个需要引起重视的问题,为了保证设备的正常运行和生产的稳定,炼油厂需要采取一系列的应对措施来减轻腐蚀对设备的影响。

重油催化裂化装置的长周期运行分析

重油催化裂化装置的长周期运行分析重油催化裂化装置是炼厂重要的加工设施之一,其运行状态直接影响着炼厂的生产效率和经济效益。

在装置长周期运行中,运行分析的重要性不言而喻。

本文将重点对重油催化裂化装置的长周期运行进行分析,探讨在不同情况下装置的运行特点,为炼厂的运行管理提供参考依据。

一、装置的长周期运行重油催化裂化装置是利用催化剂将重油分解成较轻的产品,同时产生催化剂黑、焦油和干气等副产品的装置。

在长周期运行中,装置需要保持稳定的生产能力和产品质量,同时尽量减少催化剂损耗和设备老化。

为实现这一目标,装置的运行管理需注意以下几个方面:1. 催化剂管理:催化剂是重油催化裂化的核心,对其管理情况直接关系着装置的运行性能。

在长周期运行中,需关注催化剂的活性和稳定性,及时检查催化剂的变化情况,根据催化剂的状态进行适当的调整和更换。

需要定期清理和再生催化剂,以维持催化剂的运行效果。

2. 设备管理:装置的重要设备如反应器、分离塔、再生装置等设备都需要保持良好的状态,及时发现和解决设备运行中的问题。

需要关注设备的变化情况,进行定期的检修和维护,保证设备的正常运行。

3. 外部影响:装置的长周期运行中,外部环境的变化也会对装置的运行产生影响。

需及时调整装置的运行参数,以适应外部环境的变化,减少外部环境对装置的影响。

二、不同情况下的运行特点分析1. 正常运行情况下:在正常运行情况下,重油催化裂化装置的产品质量较稳定,催化剂的活性较高,设备的运行状态良好。

需要注意催化剂的管理和设备的维护,及时处理装置运行中的小问题,以保持装置的正常运行状态。

2. 设备老化情况下:在装置长期运行后,设备可能会出现老化现象,导致产品质量下降和催化剂活性降低。

需要定期检修设备,更新老化设备,保证设备的正常运行和产品质量。

三、运行管理建议在重油催化裂化装置的长周期运行中,为保证装置的稳定运行和产品质量,需要做好以下几个方面的运行管理:1. 催化剂管理:关注催化剂的活性和稳定性,及时进行催化剂的更换和再生,以维持催化剂的运行效果。

重油催化裂化装置节能优化措施分析

重油催化裂化装置节能优化措施分析重油催化裂化装置是炼油厂的重要装置之一,它能够将粘度大、密度大的重质石油加工成轻质石油产品,提高能源利用效率。

为了实现良好的经济效益和环保效益,需要对重油催化裂化装置进行节能优化。

在此基础上,本文将对重油催化裂化装置的节能优化措施进行分析,以期为炼油厂的生产带来更多的利益。

一、提高反应器的加热效率反应器是催化裂化过程中最为关键的设备之一,它的加热效率直接影响到整个裂化过程的效率。

为了提高反应器的加热效率,建议从以下几个方面进行改进:1.改善燃烧质量。

在重油催化裂化过程中,燃料直接影响到反应器的加热效率,因此需要注意选择合适的燃料。

此外,可以通过控制燃烧的氧气浓度和燃料进料速率等方式来改善燃烧质量,提高燃烧效率。

2.增加换热面积。

在反应器周围增加一定的换热面积,增加热量的输入,提高反应器的加热效率。

此外,在换热过程中还可以利用余热再次产生热能,进一步提高反应器的加热效率。

二、提高催化剂的利用效率1.选择合适的催化剂。

合适的催化剂可以提高炼油厂的能源利用效率和生产效率。

在选择催化剂时,需要考虑重油中各组分的含量和成分,合理选择不同组分的催化剂,以提高其活性和利用效率。

2.增加催化剂的存留时间。

催化者在反应器中的停留时间较长或反应过程中催化剂温度变化较小有利于提高催化剂的利用效率。

因此,可以通过增加催化剂的存留时间,提高催化剂的利用效率。

三、加强废气处理废气处理是催化裂化过程中的关键环节,它能够将催化裂化过程中产生的污染物去除掉,降低对环境的污染程度。

为了加强废气处理,我们建议从以下几个方面进行改进:1.合理选择废气处理设备和工艺。

不同的工艺和设备可以对不同的废气产生不同的效果,因此需要根据废气特点、目标排放标准等要求选择合适的废气处理设备和工艺,以提高废气处理效率。

2.优化系统配套。

废气处理系统需要与催化裂化系统相配套,优化系统配套能够提高系统的整体效率。

例如,在催化裂化过程中选择高效的催化剂,能够降低废气中的排放物质含量,进一步降低废气处理的难度和成本。

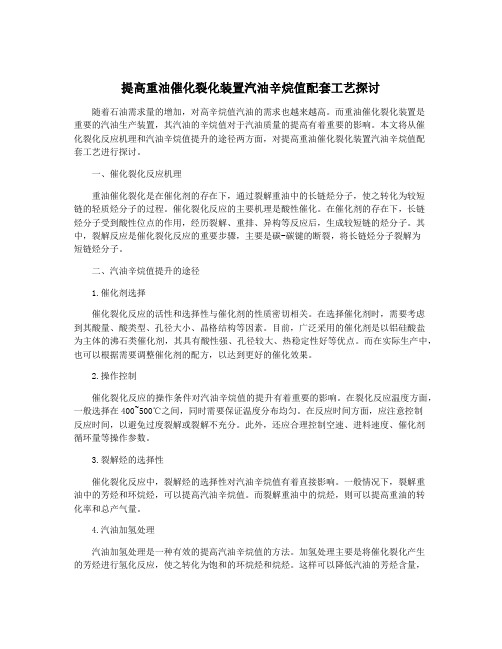

提高重油催化裂化装置汽油辛烷值配套工艺探讨

提高重油催化裂化装置汽油辛烷值配套工艺探讨随着石油需求量的增加,对高辛烷值汽油的需求也越来越高。

而重油催化裂化装置是重要的汽油生产装置,其汽油的辛烷值对于汽油质量的提高有着重要的影响。

本文将从催化裂化反应机理和汽油辛烷值提升的途径两方面,对提高重油催化裂化装置汽油辛烷值配套工艺进行探讨。

一、催化裂化反应机理重油催化裂化是在催化剂的存在下,通过裂解重油中的长链烃分子,使之转化为较短链的轻质烃分子的过程。

催化裂化反应的主要机理是酸性催化。

在催化剂的存在下,长链烃分子受到酸性位点的作用,经历裂解、重排、异构等反应后,生成较短链的烃分子。

其中,裂解反应是催化裂化反应的重要步骤,主要是碳-碳键的断裂,将长链烃分子裂解为短链烃分子。

二、汽油辛烷值提升的途径1.催化剂选择催化裂化反应的活性和选择性与催化剂的性质密切相关。

在选择催化剂时,需要考虑到其酸量、酸类型、孔径大小、晶格结构等因素。

目前,广泛采用的催化剂是以铝硅酸盐为主体的沸石类催化剂,其具有酸性强、孔径较大、热稳定性好等优点。

而在实际生产中,也可以根据需要调整催化剂的配方,以达到更好的催化效果。

2.操作控制催化裂化反应的操作条件对汽油辛烷值的提升有着重要的影响。

在裂化反应温度方面,一般选择在400~500℃之间,同时需要保证温度分布均匀。

在反应时间方面,应注意控制反应时间,以避免过度裂解或裂解不充分。

此外,还应合理控制空速、进料速度、催化剂循环量等操作参数。

3.裂解烃的选择性催化裂化反应中,裂解烃的选择性对汽油辛烷值有着直接影响。

一般情况下,裂解重油中的芳烃和环烷烃,可以提高汽油辛烷值。

而裂解重油中的烷烃,则可以提高重油的转化率和总产气量。

4.汽油加氢处理汽油加氢处理是一种有效的提高汽油辛烷值的方法。

加氢处理主要是将催化裂化产生的芳烃进行氢化反应,使之转化为饱和的环烷烃和烷烃。

这样可以降低汽油的芳烃含量,提高汽油的饱和度和辛烷值。

此外,加氢处理还可以提高汽油的硫分、氮分和芳烃类污染物的去除率,对环境保护和汽车排放有重要意义。

重油催化裂化装置的长周期运行分析

重油催化裂化装置的长周期运行分析重油催化裂化装置是炼油厂重要的重要加工装置之一,主要用于将重质、高硫、高烯烃、高芳烃的催化裂化产物,裂解成轻质、低硫、低芳烃、低烯烃的产品,并且该装置可使产物芳烃和线烃的收率大为提高,对炼化工业的发展起着重要的作用。

保证重油催化裂化装置长周期的稳定运行对于提高装置的经济效益和生产能力具有重要意义。

一、重油催化裂化装置的运行原理和工艺流程重油催化裂化装置是依靠中低温催化剂的作用将重油分子裂解成较轻质的产品。

其主要原理是在催化剂的作用下,将长链化合物通过氢解、裂解成较为短链化合物。

其工艺流程主要包括重油预加热、重油雾化、催化裂化反应、产品分馏和催化剂再生等环节。

在这一系列的工艺环节中,催化剂的选择、加工条件的控制以及再生技术的应用都对装置的运行稳定性和长周期运行能力有着至关重要的影响。

二、重油催化裂化装置的长周期运行分析1. 不良催化剂选择对装置长周期运行的影响催化剂是重油催化裂化装置的核心部件,其性能的选择直接影响了装置的裂化效率和长周期运行能力。

选择不良的催化剂将导致裂化产物的质量下降,裂解反应的选择性和收率下降,甚至导致催化剂中毒,最终影响到装置的稳定运行。

在选择催化剂时,需要考虑其抗毒性、稳定性、再生性以及其对产物分馏的影响,以确保长期的运行稳定性。

2. 加工条件控制对装置长周期运行的影响加工条件是重油催化裂化装置中的另一个重要影响因素,包括温度、压力、空速等参数。

合理的加工条件可以保障裂化反应的高效进行,并且降低催化剂的烃裂解活化热,延长其使用寿命,确保装置的长周期运行。

加工条件的控制还需要考虑到装置的运行稳定性和安全性,避免因加工条件控制不当导致的装置折损和生产事故。

3. 催化剂再生技术的应用重油催化裂化装置中,催化剂再生技术是保障装置长周期运行的关键技术。

催化剂在长期运行中会受到烃类的吸附和焦炭的积聚,造成活性降低,进而影响装置的稳定裂化反应。

催化剂的再生技术需要应用于装置中,保障催化剂的长寿命和高活性。

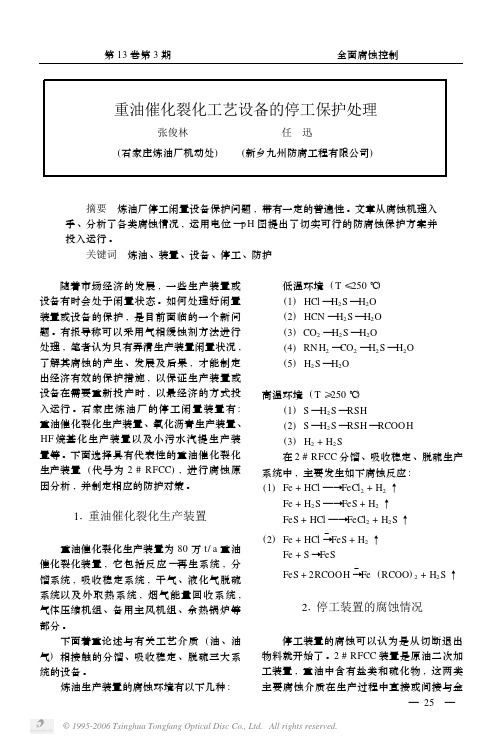

重油催化裂化工艺设备的停工保护处理-张俊林

重油催化裂化工艺设备的停工保护处理张俊林 任 迅 (石家庄炼油厂机动处) (新乡九州防腐工程有限公司)摘要 炼油厂停工闲置设备保护问题,带有一定的普遍性。

文章从腐蚀机理入手、分析了各类腐蚀情况,运用电位—p H图提出了切实可行的防腐蚀保护方案并投入运行。

关键词 炼油、装置、设备、停工、防护 随着市场经济的发展,一些生产装置或设备有时会处于闲置状态。

如何处理好闲置装置或设备的保护,是目前面临的一个新问题。

有报导称可以采用气相缓蚀剂方法进行处理,笔者认为只有弄清生产装置闲置状况,了解其腐蚀的产生、发展及后果,才能制定出经济有效的保护措施,以保证生产装置或设备在需要重新投产时,以最经济的方式投入运行。

石家庄炼油厂的停工闲置装置有:重油催化裂化生产装置、氧化沥青生产装置、HF烷基化生产装置以及小污水汽提生产装置等。

下面选择具有代表性的重油催化裂化生产装置(代号为2#RFCC),进行腐蚀原因分析,并制定相应的防护对策。

11重油催化裂化生产装置重油催化裂化生产装置为80万t/a重油催化裂化装置,它包括反应—再生系统,分馏系统,吸收稳定系统,干气、液化气脱硫系统以及外取热系统,烟气能量回收系统,气体压缩机组、备用主风机组、余热锅炉等部分。

下面着重论述与有关工艺介质(油、油气)相接触的分馏、吸收稳定、脱硫三大系统的设备。

炼油生产装置的腐蚀环境有以下几种:低温环境(T≤250℃)(1)HCl—H2S—H2O(2)HCN—H2S—H2O(3)CO2—H2S—H2O(4)RN H2—CO2—H2S—H2O(5)H2S—H2O高温环境(T≥250℃)(1)S—H2S—RSH(2)S—H2S—RSH—RCOOH(3)H2+H2S在2#RFCC分馏、吸收稳定、脱硫生产系统中,主要发生如下腐蚀反应:(1)Fe+HCl—→FeCl2+H2↑Fe+H2S—→FeS+H2↑FeS+HCl—→FeCl2+H2S↑(2)Fe+HCl→△FeS+H2↑Fe+S→FeSFeS+2RCOOH→△Fe(RCOO)2+H2S↑21停工装置的腐蚀情况停工装置的腐蚀可以认为是从切断退出物料就开始了。

重油催化裂化装置长周期运行探究

这样可以保证雾化后的油滴与再生催化剂有良好的接触。

在对高剂油比进行检测的时候,要科学控制中止剂的使用,在正常生产的过程中,还要将碳差控制在l %(重)左右[1],这样做的主要目的是为了提高重油裂化能力,让产品分布得以改善,为重油催化裂化装置长周期运行提供保障。

在改善催化剂的时候,技术人员要选择催化剂活性的原料,特别是在油浆采用单程操作的时候,主要依据油浆密度的大小,对重油催化裂化装置中油浆外甩量的多少进行设计,这样可以在降低生焦和能耗的同时,不断提高掺渣能力和处理能力。

在重油催化裂化装置长周期运行的过程中,技术人员还要结合实际的工作情况加强对再生温度的控制,可以有效将催化剂上的部分碳和全部氢烧掉,降低了第二再生器的水蒸汽分压,减少了意外的发生。

在完善重油催化裂化装置的过程中,技术人员还要在生产原料等角度出发,清楚不同生产原料对重油催化裂化装置长周期运行的影响。

如果在实际的操作过程中,其操作模式不合理,就会造成设备损坏。

为了提高生产管理和操作水平,要不断规范管理人员的操作行为,加强维修深度不够,认识到催化裂化装置长周期平稳运行的重要性。

2 分析影响重油催化裂化装置长周期运行的因素2.1 设备故障在重油催化裂化装置长周期运行的过程中,工程设计、设备制造和施工建设等都是其中的主要内容,为了完善这些环节,在每一次计划的时候,设计人员都要对重油催化裂化装置长周期运行中的问题进行合理分析,这样才能不断完善重油催化裂化装置。

所以,在平时的工作过程中,管理人员要认识到设备检测工作的重要性。

但是,由于一些设备和技术等因素的影响,它在实际的运行过程中会经常出现一些问题。

重油催化裂化装置中0 引言由于重油催化裂化装置比较复杂,所以要想延长运行周期,是存在一定难度的。

在催化裂化装置中,会涉及到很多设备,如果管理人员不具备管理知识,就会给装置长周期运行带来很多问题,这就需要相关的管理人员加强对石油化工催化裂化装置的管理,采取措施不断提高运行的效率。

重油催化裂化装置的长周期运行分析

重油催化裂化装置的长周期运行分析重油催化裂化装置是炼油厂中一个重要的加工装置,主要用于将高黏度的重质石油馏分转化为高附加值的轻质产品。

由于重油中的重组分含量较高,容易引起催化剂中毒,导致装置的长周期运行受到限制。

对重油催化裂化装置的长周期运行进行分析和改进,是提高装置稳定性和经济性的重要任务之一。

重油催化裂化装置的长周期运行分析需要对催化剂进行评价和性能分析。

催化剂是重油催化裂化装置的核心组成部分,直接影响着装置的反应效果和催化裂化产物的质量。

需要对催化剂的活性、选择性、稳定性和寿命等指标进行分析,评估催化剂对重油的转化效果。

可以通过表征技术如X射线衍射、扫描电子显微镜等手段研究催化剂表面结构和孔道分布,了解催化剂的失活机理和改进方向。

需要对重油催化裂化装置的操作参数进行调整和优化。

操作参数包括反应温度、催化剂的再生条件、裂化油品的负荷等,直接关系到装置的转化率和选择性。

通过调整反应温度和催化剂的再生条件,可以控制反应的热力学平衡和催化剂的中毒速率,提高装置的稳定性和负荷能力。

合理控制裂化油品的负荷,避免过负荷运行导致催化剂失活和装置异常。

需要对催化裂化装置的热平衡和流体力学特性进行分析。

重油催化裂化装置是一个高温高压的反应体系,需要保持良好的热平衡和流体力学特性,避免因过高的温度或压力造成装置的异常运行。

通过热平衡计算和热流动分析,可以了解装置各部分的热平衡状态和热交换效果,合理调整冷却系统和再生系统。

通过流体力学模拟和优化,可以改善反应器内部的流场和物质传递性能,提高反应效果和产物品质。

通过实践经验和数据分析,可以制定适合重油催化裂化装置的长周期运行策略。

长周期运行策略包括定期的催化剂再生和更换、周期性的设备检修和维护等措施,以保证装置能够持续稳定运行。

可以通过合理的物料平衡和催化裂化产物的收率控制,实现经济效益的最大化。

重油催化裂化装置的长周期运行分析是一个复杂的工作,需要对催化剂的性能、装置的操作参数、热平衡和流体力学特性等进行全面分析,制定合理的运行策略。

催化裂化装置自保的改进方案(二)

催化裂化装置自保的改进方案(二)催化裂化装置自保的改进方案1. 简介催化裂化装置是炼油厂中一种关键设备,用于将重质石油分子转化为较轻的产品。

然而,由于操作条件恶劣和高温高压环境,催化裂化装置容易发生事故。

为保障设备安全运行,需要制定一套改进方案来提高催化裂化装置的自保能力。

2. 方案概述本方案旨在通过改进催化裂化装置的设计、操作和维护,提高其自保能力,减少事故发生的概率。

设计改进•优化催化裂化装置的结构,增加安全设备的数量和功能,如安装更多的防爆装置、安全阀等。

•加强装置的泄漏监测和控制能力,采用先进的泄漏检测技术,如红外线检测、气体泄漏传感器等。

•引入自动控制系统,提高装置的自动化程度,降低人为错误引起事故的概率。

•制定严格的操作规程和操作流程,确保操作人员按规程操作。

•提供充足的培训和技术支持,确保操作人员掌握安全操作的知识和技能。

•强化检修和维护工作,及时发现和排除装置运行中的异常问题。

维护改进•建立完善的维护管理制度,定期对催化裂化装置进行检修和保养。

•加强对关键设备的监测和维护,定期进行设备状态评估和检测。

3. 方案实施实施计划制定详细的实施计划,明确各项任务、责任和时间节点。

资金投入评估改进方案所需的资金投入,并与相关部门协商确定资金来源。

人员培训组织针对操作人员和维护人员的培训计划,提高其安全操作和维护能力。

监督和检查建立监督和检查机制,定期对改进方案的实施情况进行评估和检查。

通过实施该改进方案,预计可以达到以下效果: - 降低催化裂化装置发生事故的概率,提高设备的自保能力。

- 减少装置运行期间的排放和损耗,提高炼油厂的环境友好性。

- 提升操作人员和维护人员的安全意识和技能水平,增强全员安全意识。

5. 结论本方案旨在通过设计改进、操作改进和维护改进,提高催化裂化装置的自保能力,确保设备的安全稳定运行。

实施该方案将有效降低事故发生概率,减少安全事故带来的经济损失和环境污染,提供一种可行的解决方案来保障催化裂化装置的安全运行。

重油催化裂化装置长周期安全运行探讨

重油催化裂化装置长周期安全运行探讨发布时间:2021-07-20T06:04:57.257Z 来源:《防护工程》2021年8期作者:陈敏男[导读] 重油催化裂化生产系统装置大、设备多、工艺机理复杂,原料、中间产品及产品均为易燃、易爆及可燃性物质,在生产过程中存在较大的火灾、爆炸危险。

加强对重油催化裂化装置安全管理,确保设备长周期安全平稳运行,以提高催化装置经济效益、降低检修费用、减少各种直接和间接经济损失,对于炼油化工企业可持续发展具有重要意义。

陈敏男中国石油天然气股份有限公司抚顺石化分公司石油二厂重油催化车间摘要:重油催化裂化生产系统装置大、设备多、工艺机理复杂,原料、中间产品及产品均为易燃、易爆及可燃性物质,在生产过程中存在较大的火灾、爆炸危险。

加强对重油催化裂化装置安全管理,确保设备长周期安全平稳运行,以提高催化装置经济效益、降低检修费用、减少各种直接和间接经济损失,对于炼油化工企业可持续发展具有重要意义。

关键词:重油催化裂化装置;长周期安全运行;事故隐患;安全管理1前言目前重油催化裂化装置己成为炼油工业深度加工和汽油生产的主体装置,是炼油的主导工艺。

催化裂化的经济效益约占各炼厂总经济效益的大部分。

因此催化裂化己经成为我国炼油工业的核心技术,催化裂化对炼油行业提高轻质油品收率。

重油催化裂化生产系统装置大、设备多、工艺机理复杂,原料、中间产品及产品均为易燃、易爆及可燃性物质,如高温重油、柴油、汽油、石油气、干气等,在生产过程中存在较大的火灾、爆炸危险,所以需要对装置中存在危险的工艺装置、单元过程、设备、原料和产品的运输贮存等进行安全评价,由于其发生事故的形式众多,因此对其整个系统进行安全评价十分困难。

催化裂化装置在重油转化和炼油厂经济效益中占居重要地位,长周期安全平稳运行则是提高催化装置经济效益、降低检修费用、减少各种直接和间接经济损失的重要途径。

2 重油裂化装置安全隐患分析2.1 工艺操作条件及原料性质对重油催化裂化安全运行的影响(1)原料性质是制约催化裂化装置长周期安全运行的内在因素。

重油催化裂化装置环境保护及安全措施

重油催化裂化装置环境保护及安全措施1.1 本装置污染源及采取的治理措施设计中优先考虑采用不产生或少产生污染的工艺方案及流程,对过程中出现的不可避免的污染物,首先考虑综合利用,化废为利。

针对各种污染物,采取必要措施加以处理,使之符合有关环保要求。

本次设计采用工艺的主要目标之一就是要将催化裂解装置汽油中的烯烃含量降至18v %以下,完全符合国家产业政策和环保要求。

本装置污染源及采取的治理措施为:1.1.1 废液(1) 含油污水装置内含油污水主要包括机泵排水,油品采样冷却排水、装置厂房的冲洗排水等,含油污水经污水预处理设施处理后,再排入污水处理场统一处理。

(2) 生活污水装置内生活污水经化粪池截污后排入工厂污水处理场。

(3) 含盐污水余热锅炉及产汽系统的排污水,排至工厂污水处理场。

(4) 含硫污水装置内分馏塔顶油气分离器、气压机出口油气分离器等产生的酸性水均送至污水汽提装置处理。

(5) 污油本装置污油分轻污油和重污油,主要来源于停工时设备排净等。

轻污油由装置内轻污油罐集中后,用泵送至工厂轻污油罐中待回炼或作其它适当处理。

重污油用蒸汽吹扫经管线送至工厂燃料油罐,作燃料用。

1.1.2 废气(1) 再生烟气装置正常生产时,约排出140889Nm3/h的烟气,其中含有SOx、NOx、粉尘等有害物质。

该烟气经三级旋风分离器可将绝大部分催化剂粉尘回收,最后经80m高烟囱放空,烟气中有害物质排放量可符合 GB16297-1996《大气污染物排放标准》(三级)排放要求。

其排放量及浓度见下表:表9-1大气污染物排放标准(2) 放空油气装置内以及容器上的油气安全阀放空均由专设管道排至工厂火炬烧掉。

在开工期间或气压机工作不正常时,全部富气将排至火炬烧掉,避免油气直接排空对大气造成污染。

1.1.3 废催化剂本装置原料为加氢蜡油,正常生产时,只存在催化剂自然跑损,不需从再生器内卸剂,因此不存在废催化剂污染问题。

1.1.4 噪声本装置的主要噪声源包括大型机组、油泵,空冷器风机、调节阀及放空口等。

推荐-重油催化裂化装置长周期安全运行几点考虑

重油催化裂化装置长周期安全运行几点考虑2002年10月,为了提高原油深度加工能力,提高轻油收率,第二催化裂化装置历时56天进行了由蜡油催化改为重油催化的技术改造,改造后的装置掺炼重油加氢渣油比例由原来20%提高到了50%以上。

现在装置原料以减压馏份油、VRDS 常压渣油、VRDS减压渣油、焦化蜡油为主。

装置改造后,装置操作相应发生比较大的变化,装置设备增多,设备管理难度加大,如何保证重油催化裂化装置长周期安全运行,成为生产管理中的难点和重点。

一、要确保关键转动设备的运行平稳度催化裂化装置大机组较多,技术含量高,有主风机、烟机、气压机、增压机等,只有保证了大机组的连续高效运行,催化裂化装置才能长周期运行,所以我们首先要在检修中提高大机组的检修深度和检修质量,确保大机组的机械部分、仪表部分、电气部分、自控部分和附属系统设备的可靠好用。

在日常生产维护中加强对大机组的检查力度,组织安装投用了s8000大型旋转机械在线状态监测与分析系统,为机组的安全运行提供了有力保障。

二、要确保关键静设备——反再系统的运行平稳度要保证公用系统的可靠性,尽量避免公用系统故障造成装置大面积操作波动,严格按照工艺指标平稳操作,不超温不超压,操作的平稳对催化裂化设备安全运行尤为关键。

另外组织技术人员加强对反再系统壁温的检测和检查,及时发现避免衬里损坏超温、低温露点腐蚀等设备隐患。

三、要确保能量回收系统的运行平稳度催化裂化装置最大的节能点在于能量回收系统,对于关键设备烟机、锅炉给水泵、外取热器、油浆蒸汽发生器等必须要管理好。

从设备选型、设备制造、现场安装、日常运行等各个环节把握好,否则烟机振动问题、锅炉给水泵频繁串轴问题、余热锅炉炉管泄漏问题、油浆蒸汽发生器管束泄漏等问题将不可避免。

能量回收系统设备的不稳定,小则影响到装置能耗,大则影响到装置正常运行。

四、加强对防腐工作的监测工作随着高硫高酸原油进入一次加工装置进行炼制,催化裂化装置的防腐工作标准和力度相应要提高,需要在设备防腐方面不断采取工艺新措施,加强对腐蚀部位的专业检测分析,同时对于设备的外壁在线检查和管线的在线测厚工作也要定期进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

长期闲置的重油催化裂化装置工艺设备内部养护方案的探讨张 涛中国石化石家庄炼油厂 050032 摘 要 长期闲置的设备存在的最大问题是腐蚀问题。

作者结合自身工作实际,介绍了长期闲置的重油催化裂化装置工艺设备内部的养护措施。

关键词 长期闲置 重油催化裂化 工艺设备 内部养护1 前言石家庄炼油厂二套80万t a重油催化裂化装置(简称2号R FCCU,以下同),于1995年4月一次投料试车成功。

运行期间,各项技术经济指标及装置灵活性均令人满意。

该套投资近5亿元的重油催化裂化装置已成为石家庄炼油厂发展深度加工、增强企业后劲的强有力保证。

然而,由于受原油资源的影响,近期,全厂原油年加工总量被迫徘徊在190万t 上下,导致2号R FCCU原料根本无法保证。

仅以1995和1996年为例,两年累计开工60天,加工原料量9万t,为设计负荷的5%,开工时间仅占理论开工时间的9%。

如此短的开工时间及如此低的加工负荷,除带来产出低、消耗大、工艺参数偏离设计点、经济效益不佳、安全平衡生产难度大等一系列问题外,一个极其严重的问题是闲置设备内部的严重腐蚀,腐蚀情况见表1。

从表1可以看到,腐蚀带来的危害是惊人的。

大量新设备、管线、容器的强度及可靠性大大降低,使用寿命缩短;装置开工难度增加,设备养护修理费用剧增。

2号R FCCU闲置10个月后,第二周期开工准备阶段,仅用于处理因腐蚀造成的换阀、换线、维修、清理等诸项费用累计高达200多万元;开工期间不断出现调节阀卡死、管线被铁锈堵死等故障,严重干扰了开工的正常进行。

运行期间,突发性设备事故大幅度上升,装置长周期安全运行难以保证。

表1 2号RFCCU第一、二周期间的设备腐蚀情况序号项 目内 容1装置停工闲置时间1995205~1996203总计10个月2开工期间原料处理量60~70t h3加工原料残炭(质量分数)510%~610%4原料中的硫含量(质量分数)~0136%5原料中的氮含量(质量分数)~0130%6腐蚀较严重部位稳定、脱硫系统主要塔器7腐蚀严重部位特点(1)塔盘浮阀基本全部锈死;(2)塔壁脱下约1mm厚片状腐蚀物8中等程度腐蚀部位及特点 轻、重油,瓦斯,液化汽等管线(尤其底部)。

(1)腐蚀物为较细的铁锈;(2)积水处腐蚀较明显9轻度及基本无腐蚀部位 有龟甲网内衬设备、反再系统、余热锅炉及三旋系统长期闲置重油催化裂化装置工艺设备的内部防腐已成为摆在我们面前急待解决的问题。

2 腐蚀原因分析造成长期闲置的二套催化裂化工艺设备内部腐蚀的主要原因有以下几方面:a.原料及半成品中的硫、氮等杂质对管线、设备产生的腐蚀;b.停工扫线后,设备、管线内残留的水份与空气中的氧共同作用造成设备的氧腐蚀;c.开工过程中形成的硫腐蚀物与空气中氧、水份协同作用,加剧了设备的腐蚀。

(收稿日期:1997205215) 腐蚀与防护石油化工设备技术,1998,19(5)・51・Petro2Chem ical Equ i pm en t T echno logy3 养护方案分析311 清除设备内的腐蚀物a.对腐蚀较严重的塔器进行人工除锈 将腐蚀严重的浮阀或开孔已锈死或已堵死的塔板拆下进行酸洗除锈及钝化防腐处理;将塔内壁的严重起包生锈的部位进行人工清除,为再次开工创造有利条件,并避免此类腐蚀物与氧、水协同作用加剧设备内部腐蚀。

b.管线、换热器内腐蚀物的清理 按常规,重油催化裂化装置停工时,首先用蒸汽扫线以除净系统内的存油;然而,此过程中管线、换热器内部的腐蚀物很难清除,故停工后马上安排1~2个月的检修期。

而1~2月的时间系统内残存的腐蚀物不足以形成严重的威胁。

因此,催化裂化装置以清除管线、设备内部杂质为主要目的的蒸汽扫线通常都是安排在开工前进行。

而长期闲置的重油催化装置一般闲置时间至少半年以上,此间若不将此部分杂质及早清除出去,“原存腐蚀物+氧+水协同腐蚀”的恶果必将给再开工及生产带来极大威胁。

因此,在停工一个月之后的时间酌情在可能发生严重腐蚀的重点部位再进行一次“清除杂质扫线”是极为必要的。

312 排净设备内存水停工扫线及“清除杂质扫线”必将造成系统流程内残留一定量存水,这也是造成设备严重腐蚀的主要原因。

清除此部分存水可采取以下方法:将装置内113M Pa蒸汽总线充上N2,借用各蒸汽扫线点沿扫线流程用N2将各死角处的存水排净。

此方案与冬季防冻防凝方案相结合,既完成了设备管线的防冻防凝,又排除了一大设备腐蚀源,可谓“一举两得”。

4 置换隔绝空气的方法411 N2置换隔绝保护法在N2排净设备管线内存水的基础上,对全装置易腐蚀的区域(如:分馏部分、稳定部分、脱硫部分)全面充N2置换,并维持微正压。

根据同类装置应用此方法的情况,反映出此方案有利有弊。

具体说来,利:(1)方法简单易于实施;(2)隔绝用N2便宜,来源有保证;(3)安全可靠,危险性小。

弊:(1)部分死角区域难以置换彻底;(2)N2耗量偏大;(3)长时间防腐效果不甚满意。

结合重油催化裂化装置自身特点,吸收N2保护方案的优点,提出一套新的保护方法。

412 充油置换隔绝保护法a.分馏部分将三路循环系统、一中系统、富吸收油系统、封油系统充-10号柴油(约需300t),见图1。

稳定部分按三塔循环系统充汽油(约需150t),见图2。

未充油部分用N2置换并维持微正压,定期低点脱水。

图1 分馏系统充油循环示意图注:虚线为油系统循环线路图2 稳定系统充油循环示意图注:虚线为油循环线路 b.定期(暂定15天一次,每次8~12h)按分馏三路循环、封油自循环、稳定三塔循环(此时将所充压力提至~013M Pa)流程打通,启泵循环,以定期考验机泵、仪表、暴露缺陷并及时处理。

c.防冻防凝问题的考虑,对于易低点积水的泵体处,停运期间由压力表引压点处注入少量乙二醇防冻液,即可以解决泵体底部积水易冻问题。

充油置换隔绝保护法有下述优点:a.可将易腐蚀部分的死角区域用油彻底置换干净。

预计长期防腐效果应优于N2保护方案。

b.通过定期的冷油运,使装置动、静设备及仪・25・石 油 化 工 设 备 技 术1998年 表维持较好的备用状态,大大缩短再开工所需时间。

c.方案经济合理,收入产出预算对比见表2。

表2 收入、产出预算表序号项 目 内 容数 值1投入部分: (1)分馏系统油运需柴油; (2)稳定系统油运需汽油; (3)加入临时滤网,耗电、汽、N2及劳务等各项费用300t 约60万元150t 约30万元约10万元2产出部分: (1)预计节省修理费用(开工前); (2)扣除损失(按1%计)回收汽、柴油费用约200万元约89万元3 此方案采用前后应能间接创造经济效益约189万元 通过上述分析可以看出:采用此方案,虽然占用了一部分汽油和柴油,但以此换来节省200万元左右的修理费及5亿元投资的重油催化裂化装置的良好状态,况且此部分轻油仍可退出并作为合格商品销售,因此孰轻孰重,显而易见。

d.通过定期冷油运,操作人员可以经常“实战演习”,对职工技术素质及水平相对稳定无疑将起到很好的作用。

e.冬季此方案可以兼顾到防冻防凝。

f.氮气耗量可以大大减少。

该方案的最大缺点就是安全问题。

大量汽油、柴油长期贮存在装置内的管线及容器中,稍有不慎,极易发生意外。

综上所述,长期闲置的重油催化裂化装置工艺设备内部养护建议采用以下方案:a.停工后,马上对腐蚀较严重的塔器进行彻底除锈。

b.停工后1~2个月内,进行一次有重点的“清除杂质再扫线”,以清除管线、换热器内相对严重的腐蚀物质。

c.扫线结束后,排净低点存水,马上引N2做全系统的置换隔绝,并维持微正压。

d.定期引油做冷油运,完毕后系统退油但不扫线。

冷油运时间间隔视内部腐蚀情况而定。

同时须制订详实周密的安全措施并监督落实。

e.冬季防冻防凝方案须同时考虑。

・技术信息・“中国石油天然气集团公司炼油化工设备管理工作座谈会”在北京召开 中国石油天然气集团公司炼油化工局于1998年7月18日至7月19日在北京召开了“中国石油天然气集团公司炼油化工设备管理工作座谈会”。

会议总结交流了设备管理工作经验,并针对企业重组后如何保证炼化设备管理工作的连续性、确保生产装置“安、稳、长、满、优”运行等问题进行了座谈,集团公司副总经理任传俊同志出席大会并作了重要讲话。

集团公司十八个直属炼油化工企业的主管设备管理工作的副厂长(经理)、副总工程师、机动处处长,油田炼化企业主管处室的领导以及集团公司有关司局的领导参加了会议,共计代表83名。

集团公司炼油化工局邱孝培副局长就会议的目的、意义等问题作了重要讲话。

大会共收到交流材料35篇,大庆油田化工总厂、抚顺石化公司、吉化集团、大庆石化总厂、独山子石化总厂等15个企业的代表作了交流发言。

与会代表一致认为,设备是企业生产的重要物质基础,设备管理工作是企业管理工作的主要内容之一。

炼油化工设备管理工作在集团公司组建过程中必须加强,决不允许出现“挂空挡”现象。

今后二三年内,炼化设备管理要做好以下工作: 1 进一步提高对石油化工设备管理工作重要性的认识,加强对设备管理工作的领导。

特别是在新的管理制度、考核标准出台前,各石油化工企业必须严格执行原行业的各项设备管理制度和考核标准,决不允许出现设备管理工作“挂空挡”现象;2 进一步提高主要生产装置长周期运行考核标准,并加大考核力度。

鉴于目前集团公司炼油化工企业发展不平衡的现实,18个直属炼化企业要继续按石化集团公司提出的新一轮达标标准考核;16个油田炼化企业的主要生产装置要在2000年实现“二年一修”的目标;3 继续做好合理控制修理费的工作,坚持“应修必修,修必修好”,满足生产正常运转和装置长周期运行为原则。

修理费要控制在固定资产原值的4%以内,到2000年力争控制在3%~315%;4 大力加强各项设备专业管理工作;5 加强检维修队伍的管理工作。

要依靠科技进步,积极运用“四新”技术,努力提高检维修人员的技术素质;6 加快设备管理和检维修人员的培训工作,努力提高设备管理水平和操作、维护、检修水平,要培养设备管理工作各专业的学科带头人和各种关键设备检维修骨干,以满足企业技术不断进步和竞争日趋激烈的需要。

(中国石油天然气集团公司炼油化工局 刘农基供稿)・35・ 第19卷第5期张 涛.长期闲置的重油催化裂化装置工艺设备内部养护方案的探讨EX ISTING PR OB L E M AND RES OL V ING M ETHOD OF VACUU M FURNACES un M ing x ia.Y ang z i p etroche m ical corp oration ref inery,N anj ing, P.C210048Abstract T hese p roblem s,that effect on furnace safe operati on and exist in vacuum furnace,such as the low m aterial grade of con2 vecti on secti on tube and over2temperature of furnace hearth,are ana2 lyzed.Som e adop ting m easure,such as raising m aterial grade of tube, using scale disso lver,buring rem ainder rich gas and decreasing the p ressure drop of transfer line,are recomm ended.T he p roblem s that should be paid attenti on to safe app licati on and p ri o r operati on from now on are given.Keywords V acuum furnace,T ube m aterial,Furnace hearth tem2 peratureAD JUSTING W ALL TE M PERATURE D ESIGN T O PRE-VENT CORR OSI ON F OR HEAT TUBE HEAT EXCHANG-ERY ang X iaoy i,etc.p etroleum university,P.C257062Abstract By m eans of adjusting w all temperature design cacula2 ti on,the heat tube heat exchanger can raise w all temperature of heat2 ed surface to p revent low2temperature co rro si on.T he influence of heat tube constructive parm eters on the w all temperature is discussed in th is article.T he relative curve betw een heat tube constructive pa2 ram eter and w all temperature is obtained.T he results have certain reference value fo r p reventing low temperature co rro si on design of heat tube heat exchanger.Keywords H eat tube heat exchanger,L ow temperature co rro si on, tube w all temperatureTHE H IGHEST ALLOW AB L E F I LM TE M PERATURE OF THE YD HEAT COND UCTIVE O I L S IN TUBE OF HEATERW ang H uachun.the p etroche m ical center of T ianj in university,P.C 300072Abstract In th is paper the m echanis m of the therm al stability of the YD heat conductive o ils is p resented.It is briefly intriduced that how to calculate the h ighest allow able fil m temperature of the YD heat conductive o ils in tube of heat.T hen the p roper current velocity and the co rrected coefficiet5fo r vari ous tube diam eter are offered. Keywords H eat conductive o ils,F il m temperature,T herm al sta2 bility,H eaterSEAL RECONSTRUCTI ON OF P943HEAT CARR IER PU M PChen X iaoli,etc.Ch ina p etroche m ical B eij ing d esig n institu te,P.C 100011Abstract T he bellow m echenical seal,adop ted o riginally on heat carrier pump fo r DM T unit,is easy to leak and sho rt of service life.A fter several technique reconstructi on,dom estic expansi on graph ite pack ing is substituted fo r it finally.T he effectiveness is fairly good. Keywords Bellow m echanical seal,expansi on graph ite pack ing seal,L eakageD EVELOP M ENT AND APPL I CATI ON OF M IX ING S OL-VENT-PR OOF RUBBER GASKETW ang J iasheng.L anz hou p etroche m ical co mp lex equ ipm ent m ainte2 nace co mp any,P.C730060Keywords M ixing so lvent,R ubber gasket,D evelopm entD ISCUSSI ON ON INTER I OR M A INTENACE PLAN OF LONG-TER M I DL E PR OCESS EQU IP M ENT OF HEAV Y O I L CATALY STI C CRACK ING UN ITZ hang tao.S h ij iaz huang ref inery,P.C050032Abstract T he m ain p roblem existed in long2term idle equi pm ent is co rro si on.In com binati on w ith autho r’s wo rk ing p ractice,the interi o r m aintenace m easure of long2term idle p rocess equi pm ent of heavy o il catalytic crack ing unit is recomm ended.Keywords L ong2term idle,H eavy o il catalytic crack ing,p rocess e2 qui pm ent,Interi o r m aintenceESTAB L ISH NET WORKS S Y STE M OF PETR OCHE M I-CAL EQU IP M ENT STATE MON IT OR,ANALY SIS AND D EC ISI ONB ao N aiz hao.Chang ling ref ining and che m ical co mp lex,P.C414012 Abstract T he developm ent p rocess of petrochem ical equi pm ent state monito r and failure diagno sis technique are m enti oned.T he con2 cep ti on of generalized monito r in petrochem ical industry,and estab2 lish ing system netwo rk s of monito r,analysis and fo recast step by step are p ropo sed.Keywords Petrochem ical equi pm ent,State monito r techenique, N etwo rkLOW ALLOY H IGH STRENGTH STEEL IN W ET HY-D R OGEN SUL F I D E SERV I CEL iu Z heng d ian.S hang hai equ ipm ent f ailu re analy sis and p revention research center,P.C200237Abstract T he crack ing types of low alloy h igh strengh steel in w et hydrogen sulfide service are considered in four types generally.T hat are hydrogen blistering(HB),hydrogen induced crack ing(H I C),sul2 fide stress co rro si on crack ing(SSCC)and stress o riented hydrohen induced crack ing(SOH I C).In th is paper the fo reign testing states on co rro si on crack ing of low alloy h igh strength steel in w et hydrogen sulfide service are recomm ended.T he developm ent of fo reign co rro2 si on2resistant steel in w et hydrogen sulfide service is m enti oned briefly.GENERAL PR OPERT Y AND FABRECATI ON OF HASTELLOY G-30Y u L ijun.N orthw est university che m ical eng ineering d ep art m ent,P.C 710069Keywords H astelloy G230,General p roperty,Fabrecati onABSTRACTS PETRO2CH E M I CAL EQU IPM EN T T ECHNOLO GYStarted Pub licati on in1980.B i m on th ly.Sep.1998V o l.19N o.5 。