Lean 精益 - 03-物与情报图19项调查作成要领

QC七大手法ppt课件

6.直方图

46

6.直方图

組下限

47

6.直方图

48

6.直方图

8.计算平均值X= (X1+X2+….Xn) / n 9.计入数据值n 平均值X 10.决定横轴: a.中心刻度 b.各组上下限刻 度

49

6.直方图

50

6.直方图

51

6.直方图

52

6.直方图

53

6.直方图

54

6.直方图

55

2、地面、桌子是否会显得零乱

3、垃圾筒是否装得太满

4、办公设备不会沾上污浊及灰尘

5、桌子、文件架、通路是否以划线来隔开?

6、下班时桌面整理清洁

7、有无归档规则

8、是否按归档规则加以归类

9、文件等有无实施定位化(颜色、标记)

10、需要之文件容易取出、归位文件柜是否明确管理责 任者

11、办公室墙角没有蜘蛛网 6

12、桌面、柜子上没有灰尘

范例:内部审核查检表(2/4)

受审单位

审核日期

审核员

页次 /

审核项目内容 监测仪器校正管理程序

判定 OK NG NA 不合格事项说明

纠正单编号

1.

量规仪器是否依规定编 号?

2.

仪校人员是否建立量规 仪器履历表?

3.

仪校人员是否建立量规 仪器一览表?

4.

量规仪器是否订定校正 周期?

15

柏拉图范例

16

柏拉图范例

17

3. 层别法

1.何谓层别法 以分层别类的搜集数据,以找出其间差异的方法, 谓之层别法

18

何谓层别观念

1.是为发现问题要因最有效,最简单的手法,最基本的观念。 2.从查检别的事实现象加以分门别类……此称为层……以寻求层间

精益生产-物与情报流程图

上記以外物品的置場表示。沒有順序, 上記以外物品的置場表示。沒有順序,單純 品的置場表示

為了自各生產Line的引取, 為了自各生產Line的引取,以怎樣的狀態加 各生 的引取 表示。 表示。 KANBAN順序碼關係 Lot形成 例如:排除KANBAN順序碼關係,是以Lot 例如:排除KANBAN順序碼關係,是以Lot形成 每次1 個體…etc etc。 每次1個個體 etc。 在各個線邊為了仕掛而設立的道具。 仕掛而設立的道具 在各個線邊為了仕掛而設立的道具。 內容附記) (內容附記)

引

仕

引

對象工程 前後的連結全部描繪 前後的連結全部描繪

前工程

物與情報在工 情報在工 向有流動嗎? 向有流動嗎? 的掌握。 的掌握。

生產計劃

(週/次)

生產計劃

(週 週/次)

交貨計劃

材採購看板

沖壓生產看板

熔接生產看板

素 材 店 面

物

沖壓線

料 店 面

熔接線

成 品

外包採購看板

店 面

理貨區

進料區 (本廠)

進料區 (海龍)

工作能力. 工作能力.行動

<STEP 1>

現物的事實描繪看得見的。 地現物的事實描繪看得見的。(稀少的情況

象工程的前後工程包含全部的連結捕捉。 象工程的前後工程包含全部的連結捕捉。

是前工程→對象工程→後工程進行 是前工程→對象工程→後工程進行 像這樣一直在流動

仕掛的大小工程L/T理貨場目的地方向物流…) 仕掛的大小工程L/T理貨場目的地方向物流 ) 的大小

線

熔接線

邊 店

KZ

意見=問題點 意見=問題點 找

有的姿 現有的姿態 有的

<STEP 4>

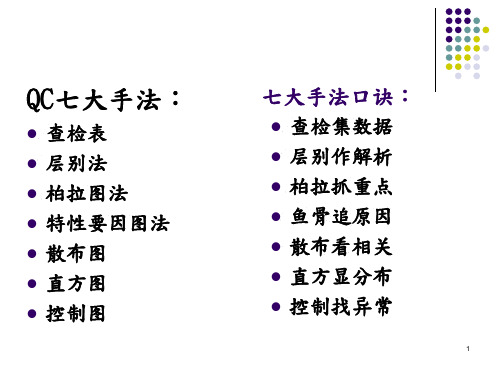

QC七大手法是什么

QC七大手法是什么?之袁州冬雪创作检查表(Data collection form)分层法(Stratification)散布图(Scatter)摆列图(Pareto)直方图(Histogram)因果图(CauseEffect diagram)节制图(Control Chart)应用在哪些方面?如何运用?1. 查检表(Check List)以简单的数据或容易懂得的方式,作成图形或表格,只要记上检查记号,并加以统计整理,作为进一步分析或核对检查用,其目标在於『现状调查』.2. 柏拉图(Pareto Diagram)根据所搜集之数据,以不良原因、不良状况、不良发生或客户抱怨的种类、平安事故等,项目别加以分类,找出比率最大的项目或原因并依照大小顺序摆列,再加上积累值的图形.用以断定问题症结之所.3. 特性要因图(Characteristic Diagram)一个问题的特性(成果)受一些要因(原因)的影响时,将这些要因加以整理,而成为有相互关系而且有条且有系统的图形.其主要目标在说明因果关系,亦称『因果图』,因其形状与鱼骨图相似故又常被称作『鱼骨图』.4.散布图(Scatter Diagram)把互相有关连的对应数据,在方格上以纵轴暗示成果,以横轴暗示原因,然后用点暗示分布形态,根据分析的形态未研判对应数据之间的相互关系.5. 管制图(Control Chart)一种用於调查制造程序是否在稳定状态下,或者维持制造程序在稳定状态下所用的图.管制纵轴表产品品质特性,以制程变更数据为分度;横轴代表产品的群体号码、制造曰期,依照时间顺序将点画在图上,再与管制边界比较,以辨别产品品质是否安定的一种图形.6. 直方图(Histogram)将搜集的数据特性值或成果值,在一定的范围横轴上加以区分成几个相等区间,将各区间内的测定值所出现的次数积累起来的面积用柱形画出的图形.因此也叫柱形图.7. 层别法(Stractification)针对部分别、人别、工作方法别、设备、地点等所搜集的数据,依照它们共同特徵加以分类、统计的一种分析方法QC七大手法第一章概述一、起源新旧七种工具都是由日自己总结出来的.日自己在提出旧七种工具推行并获得成功之后,1979年又提出新七种工具.之所以称之为“七种工具”,是因为日本古代武士在出阵作战时,常常携带有七种武器,所谓七种工具就是沿用了七种武器.有用的质量统计管理工具当然不止七种.除了新旧七种工具以外,常常使用的工具还有实验设计、分布图、推移图等.本次课程,主要讲的是QC七大手法,而SPC(管制图)是QC七大手法的核心部分,是本次培训的重点内容.二、旧七种工具QC旧七大手法指的是:检查表、层别法、柏拉图、因果图、散布图、直方图、管制图.旧七种工具是我们本次课程的内容,也是我们将要大力推行的管理方法.从某种意义上讲,推行QC七大手法的情况,一定程度上标了然公司管理的先过程度.这些手法的应用之成败,将成为公司升级市场的一个重要方面:几乎所有的OEM客户,都会把统计技术应用情况作为审核的重要方面,例如TDI、MOTOROLA等.三、新七种工具QC新七大手法指的是:关系图法、KJ法、系统图法、矩阵图法、矩阵数据分析法、PDPC法、网络图法.相对而言,新七大手法在世界上的推广应用远不如旧七大手法,也从未成为顾客审核的重要方面.第二章层别法一、定义层别法是所有手法中最基本的概念,亦即将多种多样的资料,因应目标的需要分成分歧的种别,使之方便以后的分析.二、通常的层别方法使用的最多的是空间别:作业员:分歧拉、班、组别机器:分歧机器别原料、零件:分歧供给厂家别作业条件:分歧的温度、压力、湿度、作业场合产品:分歧的产品别(如同时生产NiCd和NiMH电池)时间别:分歧批别、分歧时间生产的产品其他:如使用分歧的工艺方法生产的同种产品别三、应用层别法的应用,主要是一种系统概念,即在于要想把相当复杂的资料停止处理,就得懂得如何把这些资料加以有系统有目标的加以分门别类的归纳及统计.第三章检查表一、概述检查表是QC七大手法中最简单也是使用得最多的手法.但或许正因为其简单而不受重视,所以检查表使用的过程中存在的问题很多.无妨看看我们现在正在使用的各种报表,是不是有很多栏目空白?是不是有很多栏目标内容用笔停止了修改?是不是有很多栏目内容有待修改?二、定义以简单的数据,用容易懂得的方式,制成图形或表格,需要时记上检查记号,并加以统计整理,作为进一步分析或核对检查之用.三、目标记录某种事件发生的频率.四、时机1.当你必须记下某种事件发生的详细情况时;2.当你想懂得某件事件发生的次数时;3.当你想收集资讯时.五、检查表种类1.分歧格项目标检查表;2.工序分布检查表;3.缺陷位置检查表;4.操纵检查表.六、使用检查表的注意事项1.应尽可以取得分层的信息;2.应尽可以简便地取得数据;3.应当即与措施连系.应事先规定对什么样的数据发出正告,停止生产或向上级陈述.4.检查项目如果是很久以前制订现已不适用的,必须重新研究和修订5.通常情况下归类中不克不及出现“其他问题类”.第四章柏拉图一、起源意大利经济学家Vilfredo.Pareto巴雷托(柏拉图)在分析社会财富分配时设计出的一种统计图,美国品管大师Joseph Juran将之加以应用到质量管理中.柏拉图可以充分反映出“少数关键、多数次要”的规律,也就是说柏拉图是一种寻找主要因素、抓住主要抵触的手法.例如:少数用户占有大部分销售额、设备故障停顿时间大部分由少数故障引起,分歧格品中大多数由少数人员造成等.二、定义根据收集的数据,以不良原因、不良状况、不良发生的位置分类;计算各项目所占的比例按大小顺序摆列,再加上积累值的图形.依照累计的百分数可以将各项分成三类:0~80%为A类,显然是主要问题点;80~90%为B类,是次要因素;90~100%为C类,是一般因素.三、作图步调1.搜集数据;如063048正极片批量为20000PCS,不良品中变形600,露铝360,硬块120,暗痕60,其他不良60.2.作出分项统计表(按原因、人员、工序、不良项目等)A把分类项目按频数大小从大到小停止摆列,至于“其他”项,不管其频数大小均放在最后; B计算各项目标累计频数;C计算各项目在全体项目中所占比率(即频率)D计算累计比率.(示范表格见下页)示范表格(正极制片不良分项统计表,总批量20000PCS):项目数量累计数比率% 累计比率%变形 600 600 50% 50%露铝 360 960 30% 80%硬块 120 1080 10% 90%暗痕 60 1140 5% 95%其他 60 1200 5% 100%A纵轴:左:频数刻度,最大为总件数右:频率(比率)刻度,最大数为100%.注:总件数与最大数100%应坚持在同一水平线上.B横轴:按频数大小用直方柱在横轴上暗示各项目(从左至右)C依次累加频率,并毗连成线.4.记入需要事项,如:图题、取数据时间、制图人、制图时间、检查产品总数、总频数等等.示范图(见下页)很分明,上图中变形和露铝为A类不良项,需当即采纳措施改善;硬块为B类不良项;暗痕和其他为C类不良项.B、C两类可稍后再采纳措施改善.四、使用摆列图的注意事项1.抓住“少数关键”,把累计比率分为三类:A、B、C;2.用来确定采纳措施的顺序;3.对照采纳措施前后的摆列图,研究各个组成项目标变更,可以对措施的效果停止鉴定;4.操纵摆列图不但可以找到一个问题的主要抵触,而且可以持续使用找到复杂问题的最终原因;5.现场应注意将摆列图、因果图等质量管理方法的综合运用.如可使用因果图对造成变形和露铝的原因停止进一步的分析.第五章因果图一、概述因果图最先由日本品管大师石川馨提出来的,故又叫石川图,同时因其形状,又叫鱼刺图、鱼骨图、树枝图.还有一个称号叫特性要因图.一个质量问题的发生往往不是单纯一种或几种原因的成果,而是多种因素综合作用的成果.要从这些错综复杂的因素中理出头绪,抓住关键因素,就需要操纵迷信方法,从质量问题这个“成果”出发,依靠群众,集思广益,由表及里,逐步深入,直到找到根源为止.因果图就是用来根据成果寻找原因的一种QC手法.二、定义用以找出造成某问题可以原因的图表.三、因果图可用来分析的问题类型1.暗示产品质量的特性:尺寸、强度、寿命、分歧格率、废品件数、纯度、透光度等;2.费用特性:价格、收率、工时数、管理费用等;3.产量特性:产量、交货时间、计划时间等4.其他特性:出勤率、错误件数、合理化建议件数四、因果图的作图步调常常使用:4M1E即人(员)、机(器)、料(原料)、法(工艺方法)、环(境),有时还可以补偿软(件)、辅(助资料)、公(用设施)三方面.也可用:工序顺序等分类分类好后,用中箭头与主箭头成45°角画在主箭头两侧.4.对中箭头所代表的一类因素,要进一步将与其有关的因素以小箭头画到中箭头上去,如有需要,可再次细分至可以直接采纳行动为止.5.检查所列因素有无遗漏,如有遗漏应予补偿.6.各箭头结尾的因素中,凡影响重大的重要因素可加上小圈等记号,按已有数据、搜集不到数据、未取数据等情况,还可加上其他简便记号.7.记入有关事项,如参与人员、制图者、制定日期等.五、注意事项1.实质上是列举法,故要走群众道路,集中讨论;2.最好采取能用数值暗示的问题;3.最细的原因要详细,以便采纳措施;4.对应于一个特性可以作几个因果图,如可按4M1E作图,也可按工序停止分类,分别作因果图.重要原因可以抽出再作新的因果图.5.综合运用如摆列图、对策表等;6.复印几份加以保管,以便以后不竭追加新内容.六、因果图与摆列图联用1.建立柏拉图须先以层别建立要求目标之统计表;2.建立柏拉图之目标,在于掌握影响全局较大的[重要少数项目];3.再操纵因果图针对这些项目形成的要素逐予探讨,并采纳改善对策;七、另外一种作图步调(形象)1.集合有关人员召集与此问题相关的、有经历的人员,人数最好410人,并推选一人主导(主持人);2.挂一张大白纸,准备2~3支色笔;3.由集合的人员就影响问题的要因发言,发言内容记入图上,中途不成批评或质问(脑力激荡法);4.时间大约1小时,搜集20~30个原因即可竣事;5.就所搜集的原因,何者影响最大,再由大家轮番发言,经大家磋商后,认为影响较大的因素圈上红圈;6.与5一样,针对已画上一个红圈的,若认为最重要的可以再圈上两圈、三圈;7.重新画一张因果图,未上圈的予以去除,圈数多的列为优先处理.八、因果图示范图九、因果卡图简介因果卡图是在因果图的基础上发展出来的,又称为CEDAC(Cause Effect Diagram And Cards)图.因果卡图一般长宽各数米,大多公倒闭贴于生产作业现场或技术攻关地点的醒目位置,因果卡图的一般布局是:右上方为问题栏,简要说明问题的现状,作为停止质量改进的依据,右下方写明质量改进项目标方针(一般用定量值暗示)、项目负责人以及项目实施期限;右方中间为质量随着本项目标实施的变更曲线;左方为鱼刺图形,鱼刺两旁分别张贴用颜色区分的原因分析卡和措施方法卡;下方钉有两只标上“原因”和“措施”字样的大口袋,分别装有两种分歧颜色的卡片,供参与者填写之用.然后将卡片按一定规则分类(如4M1E)张贴于鱼刺图形上.如可以规定鱼刺的左边张贴原因卡,右边张贴措施卡,用横线将对应的原因卡与措施卡相联.第六章散布图法一、定义散布图是用来暗示一组成对的数据之间是否有相关性的一种图表.这种成对的数据或许是[特性—要因]、[特性—特性]、[要因—要因]的关系.二、散布图的分类1.正相关(如容量和附料重量)2.负相关(油的粘度与温度)3.不相关(气压与气温)4.弱正相关(身高和体重)5.弱负相关(温度与程序)三、散布图的绘制程序1.收集资料(至少三十组以上)2.找出数据中的最大值与最小值;3.准备座标纸,画出纵轴、横轴的刻度,计算组距.通常常使用纵轴代表成果,横轴代表原因.组距的计算以数据中的最大值减最小值再除以所需设定的组数求得.是否一定需分组?4.将各组对应数标示在座标上;5.填上资料的收集地点、时间、测定方法、制作者等项目.四、散布图的应用当不知道两个因素之间的关系或两个因素之间关系在认识上比较恍惚而需要对这两个因素之间的关系停止调查和确认时,可以通过散布图来确认二者之间的关系.实际上是一种实验的方法.需要强调的是,在使用散布图调查两个因素之间的关系时,应尽可以固定对这两个因素有影响的其他因素,才干使通过散布图得到的成果比较准确.五、散布图五种类型的示范图(见下页)第七章直方图法一、定义:为要容易的看出如长度、重量、时间、硬度等计量什的数据之分配情形,所用来暗示的图形.直方图是将所收集的测定值或数据之全距分为几个相等的区间作为横轴,并将各区间内之测定值所出现次数积累而成的面积,用柱子排起来的图形,故我们亦称之为柱状图.二、直方图的作图步调1.收集记录数据3.找到最大值L及最小值S,计算全距RR=LSR÷组数=组距5.定组界最小一组的下组界=S[丈量值的最小位数×0.5]最小一组的上组界=最小一组的下组界+组距依次类推.(上组界+下组界)÷2=组的中心点7.制作次数分布表9.填上次数、规格、平均值、数据源、日期三、直方图之功用1.评估或检验制程;2.指出采纳行动的需要;3.量测已采纳改正行动的效果;4.比较机械绩效;5.比较物料;6.比较供应商.。

精益价值流图析—物料与信息情报图

长城汽车股份有限公司

PDF 文件使用 "pdfFactory Pro" 试用版本创建

长城汽车股份有限公司

PDF 文件使用 "pdfFactory Pro" 试用版本创建

7、绘制时间线

在工序框和库存三角下面画出时间线, 计算产品的总生产周期

长城汽车股份有限公司

PDF 文件使用 "pdfFactory Pro" 试用版本创建

二、常用的图标

长城汽车股份有限公司

PDF 文件使用 "pdfFactory Pro" 试用版本创建

二、常用的图标

长城汽车股份有限公司

PDF 文件使用 "pdfFactory Pro" 试用版本创建

长城汽车股份有限公司

PDF 文件使用 "pdfFactory Pro" 试用版本创建

五、包含的信息

长城汽车股份有限公司

PDF 文件使用 "pdfFactory Pro" 试用版本创建

六、选择一个产品系列

在开始图析之前首先要明白的是要集中于哪个产 品系列。你的顾客只关心与他们有关的产品,而不是 所有产品。所以,你不必将流过车间的每一个产品都 进行图析。除非你的工厂很小,而且只生产一种产品。

1、收集资料

长城汽车股份有限公司

PDF 文件使用 "pdfFactory Pro" 试用版本创建

2、绘制顾客及要求

开始任何改进最重要的是从最 终顾客的角度来明确产品的价值, 否则你将冒这样的风险,即改进了 价值流,却无法提供给最终顾客真 正需要的。

长城汽车股份有限公司

长城汽车股份有限公司

价值流程图概述

价值流程图(Value Stream Mapping,简称VSM)价值流程图概述价值流程图(Value Stream Mapping)是丰田精益制造(Lean Manufacturing)生产系统框架下的一种用来描述物流和信息流的形象化工具。

它运用精益制造的工具和技术来帮助企业理解和精简生产流程。

价值流程图的目的是为了辨识和减少生产过程中的浪费。

浪费在这里被定义为不能够为终端产品提供增值的任何活动,并经常用于说明生产过程中所减少的“浪费”总量。

VSM可以作为管理人员、工程师、生产制造人员、流程规划人员、供应商以及顾客发现浪费、寻找浪费根源的起点。

从这点来说,VSM还是一项沟通工具。

但是,VSM往往被用作战略工具、变革管理工具。

VSM通过形象化地描述生产过程中的物流和信息流,来达到上述工具目的。

从原材料购进的那一刻起,VSM就开始工作了,它贯穿于生产制造的所有流程、步骤,直到终端产品离开仓储。

对生产制造过程中的周期时间、当机时间、在制品库存、原材料流动、信息流动等情况进行描摹和记录,有助于形象化当前流程的活动状态,并有利于对生产流程进行指导,朝向理想化方向发展。

VSM通常包括对“当前状态”和“未来状态”两个状态的描摹,从而作为精益制造战略的基础。

价值流程图(VSM)分析的是两个流程:第一个是信息(情报)流程,即从市场部接到客户订单或市场部预测客户的需求开始,到使之变成采购计划和生产计划的过程;第二个是实物流程,即从供应商供应原材料入库开始,随后出库制造、成品入库、产品出库,直至产品送达客户手中的过程。

此外,实物流程中还包括产品的检验、停放等环节。

企业在进行价值流程图(VSM)分析时,首先要挑选出典型的产品作为深入调查分析的对象,从而绘制出信息(情报)流程和实物流程的现状图,然后将现状图与信息(情报)和实物流程的理想状况图相比较,发现当前组织生产过程中存在的问题点,进而针对问题点提出改进措施。

价值流程图的历史1980年代,丰田公司的首席工程师Taiichi Ohno与sensei Shigeo Shingo率先运用去除生产浪费的方法来获取竞争优势,他们的主要出发点是提高生产效率,而非提高产品质量。

精益(Lean)管理工具与方法课件

一、精益(Lean)与丰田生产系 统(TPS ) 精益(Lean)是什么

《精益词典Lean Lexicon》:组织和管理产品开发、作业、供应商和客户关系的业务 系统,与过去的大量生产系统相比,精益生产消耗较少的人力、空间、资金和时间制 造最少缺陷的产品以准确的满足客户的需要 。

自働化应用的效果:

自働化的代价:

■ 及时发现问题,并予以解决

■ 快速解决问题的能力

■ 智能机器提高纠错能力

■ 员工高度负责的精神及有效的考评机制

■ 防止不合格产品流入到下一道工序

■ 短期内影响交货数量和交货期(Lead Time),增加成本

精益(Lean)管理工具与方法

培训提纲

■ 精益(Lean)与丰田生产系统(TPS )

如何发现浪费?

如何确定价值?

描绘价值流程图

精益(Lean)管理工具与方法

三、 TPS系统及工具的应用介绍

(续)

库存水平

维修问题

效率问题

价值流程图前后的比较

库存水平

质量问题

交货问题

维修问题

效率问题

质量问题

精益(Lean)管理工具与方法

交货问题

三、 TPS系统及工具的应用介绍 (续)

■ 所谓价值流,是当前产品通过其基本生产过程所要求的全部活动。这 些活动包括给产品增加价值和不增加价值两部分,包括了从产品最基本 的原材料阶段一直到产品交付顾客的全部过程。

工序A3 A3

工序A4

工序A5

A4

A5

消除瓶颈,包括工序 瓶颈和库存瓶颈

实现均衡化生产需要 ■ 专用设备通用化 ■ 制定标准作业

实现目的

■ 降低成本 ■ 提高效率

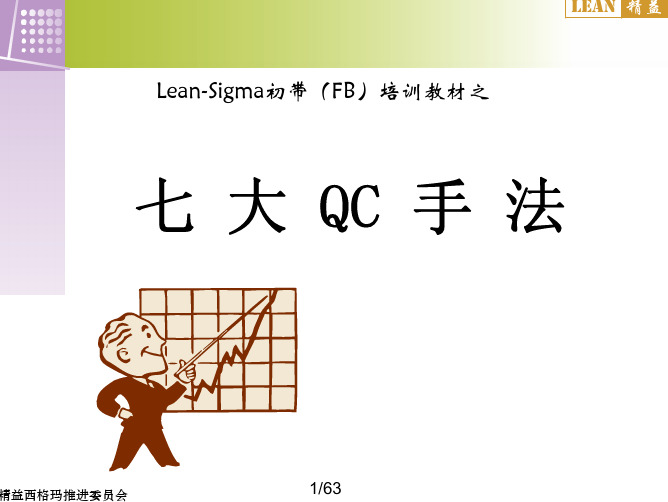

FB教材04-七大QC手法

LEAN 精益 LEAN 精益

帕累托

石川馨

精益西格玛推进委员会

七大QC手法—柏拉图

柏拉图的定义

LEAN 精益 LEAN 精益

1、根据所收集的数据,按不良原因、不良状况、不良项目、不 良发生的位置等不同区分标准而加以整理、分类,借以寻求占最 大比例的原因、状况或位置,按其大小顺序排列,再加上累积值 的图形。 2、从柏拉图可看出那一项目有问题,其影响度如何,以判断问 题的症结所在,并针对问题点采取改善措施,故又称为ABC图。 (所谓ABC分析的重点是强调对于一切事务,依其价值的大小而 付出不同的努力,以获得效果;亦即柏拉图分析前面2-3项重要项目 之控制)。 3、又因图的排列是依大小顺序为之,故又可称为排列图。

精益西格玛推进委员会

14/63

七大QC手法—检查表

检查表的分类:1 点检用检查表 2 记录用检查表

LEAN 精益 LEAN 精益

√×

点检用检查表: 只做是非或选择的标记,其主要功用在于确认作业执行、设 备仪器保养维护的实施状况或为预防事故发生,以确保使用时安 全用。例如教育训练检查表、设备保养查检表,行车前车况检 表……等等。

LEAN 精益 LEAN 精益

Lean-Sigma初带(FB)培训教材之

七 大 QC 手 法

精益西格玛推进委员会

1/63

七大QC手法

七大QC手法

=>七种Quality control 方法 =>七种品质管理方法 =>七种数据分析工具 =>七种各具特点效能的工具表格 =>七张图表

LEAN 精益 LEAN 精益

单方面的决定 数量少 没有交货 计划 交货期短 交货

精益西格玛推进委员会

9/63

七大QC手法—特性要因分析图

QC七大手法及其他常用图表介绍

检查用查检表

线别:

○○股份有限公司

自动焊锡炉日保养记录表(T-5-5-3-QW0905-05) 年 月

日期 项目

1

2

3

4

5

6

7

8

9

1 0

1 1

1 2

1 3

1 4

1 5

1 6

1 7

1 8

1 9

2 0

2 1

2 2

2 3

2 4

2 5

2 6

2 7

2 8

2 9

3 0

3 1

机身内外擦拭清 洁

预热器的玻离挡 板清洁

累 计 百 分 比

100 80 60 40

20

0

百件缺點項目

製程百件缺點率(%)

成品 包風

9.69

成品 欠料

8.06

軟硬 不均

2.72

成品 壓傷

1.58

鐵台 異位

1.23

0

其他

(%)

0.22

0 百件缺點項目

成品 包風

成品 欠料

軟硬 不均

成品 壓傷

鐵台 異位

0 其 他 (%)

製程百件缺點率(%) 3.33 1.57 0.44 0.19 0.18 0.09

教 育 費 2,000 21,000 84%

交 際 費 1,000 22,000 88%

其 他 原 因 3,000 25,000 100%

合

計 25,000 25,000

25,000

25,000

20,000

20,000

支 15,000

累

支 15,000

累

出

計

精益七大任务(流程图)课件

整理、整顿、清扫、清洁、素养,提高现场 管理水平和效率。

通过可视化手段,使管理过程更加直观和便 捷。

制定标准操作流程,规范员工操作,提高工 作效率。

减少换模时间,提高生产效率。

通过设计或采用防错装置,避免生产中出业通过采用精益生产方式,优化生产线布局,减少生产过程中的浪费,实现了生产效率 的提高和成本的降低。

提升员工满意度

通过关注员工需求和工 作条件,提高员工满意 度和工作积极性。

促进企业可持续发展

通过精益生产,实现企 业可持续发展,保持竞 争优势。

精益生产原则

价值导向

以客户需求为导向,将客户的价值需求转化 为企业内部的生产要求。

标准化作业

流动化作业

通过优化生产流程,实现生产过程的连续性 和高效性。

通过标准化作业,提高生产效率和产品质量。

标准化作业实施步骤

分析现状

对生产现场的作业情况进行全面的了解和 分析,找出存在的问题和瓶颈。

评估效果

对标准化作业的实施效果进行评估,发现 问题并及时进行调整和改进。

制定标准

根据分析结果,制定出相应的作业标准, 包括作业人员、作业顺序、作业方法、作 业时间、检验手段和安全注意事项等。

实施推行

在生产现场实施新的作业标准,并进行持 续的监督和改进。

VS

详细描述

JIT生产方式强调在必要的时间和地点, 仅生产必要数量的产品,以满足客户需求。 通过减少浪费、提高生产效率和产品质量, JIT生产方式可以帮助企业实现可持续发 展和提高竞争力。

谢谢聆听

明确要分析的产品族,确保其具 有相似的工艺、生产过程和价值流。

制定改进措施

基于分析结果,制定针对性的改 进措施,如优化工艺流程、减少 库存等。

精益生产-物与情报流程图

沖壓訊號看板

(日/次)

便次生產排程

(日/次)

FLH便次 生產看板

鋼鐵廠

素 材 店 面

沖壓線

物 料 店 面

熔接線 (FLH)

熔接生產看板

FLH便 次理貨 區

FLH

外包採購看板

熔接線 (其他) 工程内看板

成 品 店 面

混載平準取貨

其他 理貨區

其他客戶

協力廠

進料區 (合併)

熔接線 (268W)

線 邊 店 面

13

<STEP 5>

目的姿態描繪

① Line的管理、監督者作為自己職場 希望要什麼的意志放入。

目標(層級)的設定、想法的整理、手段的選擇。

② 交期、金錢、必要工數等的作為估計明確。

14

<STEP 6>

明確地整理

① 每個改善的內容明確。 (做什麼、做到什麼程度、做多少、到什麼時間為止) ② 個別日程計畫、擔當者明確。 依據STEP6,TPS推進者=讓領導者發揮個人的

分割理貨

KZ 理貨區

KZ

22

Hero Chang

23

23

TPS教育訓練

物與情報的流程

1

Ⅰ.最初

1.物與情報的流程圖活用的目的

想知道自己職場的“JIT的現狀程度・問題點”

改善的工具

『物與情報的流程圖』 的活用和容易理解。 “物與情報的停滯”一眼就能判定 (經常集中起來,一直積壓) 問題的 顯在化

改善

Just in Time剛好的時間的程度提升

2

・何謂Just in Time剛剛好生產‥‥

6.KANBAN POST

7.客戶 (仕入先) 8.外注部品

記號內記入客戶名(進貨處)名、記號外記入KANBAN 週期。 記號內是LINE使用的部品數,記號外是記入運搬方法。

精益生产五大指标ppt课件

1-2消费线速率/节拍时间(TAKT)

Takt 节拍时间 =

可用任务时间

客户需求数量

Takt节拍时间 = (60 X 任务小时/天) - 休憩 & 午餐& 其它停顿时间

每天客户需求数量

例子:

节拍时间 = (60 x 17.0) - ((15+15+30+20)x2) = 258 件

1-1、节拍时间(TAKT)

TAKT Time determines the rate at which work must be accomplished at each operation (Operational Cycle Time) based on the line rate.

节拍时间确定了每一工位必需完成任务的速率〔 操作周期时间〕

TYPE 1 NON VALUE 10.0 10.0

TYPE 2 NON VALUE 5.0 5.0

WAIT FOR CYCLE

15.0

10.0

SECONDS / PIECE

OPERATOR TOTAL 41.0 39.0 34.0 35.0 0.0

TAKT 36.2 36.2 36.2 36.2 36.2

43+38+36+45+35 操作工数量 =

消费线节拍时间(40S)

2、FTT初次经过率

定义:指一次性完成一个消费过程并且满足质量要求的零件的百分率, 包括报废、返工、再测试、剖检和下线修缮或前往数。 初次经过率FTT%=每道工序的合格率数值相乘。

4、桑塔纳燃油箱FTT%案例 工序: 1〕挤吹成型——2〕冷却定型——3〕打孔焊接——4〕装配— —5〕水下测漏/电性能——6〕装配2

LEAN查核内容

LEAN查核内容人力资源·完整的LEAN小细胞组织·WS(Water Spider)是多能工,会三种(含)以上技能者·WS(Water Spider)会三种以下技能·细胞环内的每个人都清楚自己的工作职责·每条线都有专职RFT检验与记录者机器设备·每部机器都有责任保养卡,并有该机器设备的维修保养记录·每部机器都有操作安全规范,并定位在该机器上·每部机器都有五色牌·每部机器设备都有看板并清楚确实地CT/TT/小时产能·仓库有一日份的成套备料,并且是在车架上明确标示·生产现场所有料件的运转都是用有轮子的车架·所有的胶筐及车架都是大小合适的·楼面上的重型设备都有装上减震气垫·每部针车上都有清楚的红/蓝框画位·包装工作台是立体化多格式的,且料件均定位放好料·仓库内部有清楚的标示所有的料件存放区域·无论仓库还是车架上的料件都是整齐排放的·冲床及所有备料和二段加工所作业的料件都是定量捆扎·生产线的WIP都是控制在1小时之内·每个制程/每条线都有B/C级品定点存放区,B/C级品都是在胶筐内,并有管理责任人方法·每一个人都知道当日的目标生产数量·每一个制程/每一条线/每一个干部都清楚一天的生产·每一个制程/每一条线/每一个干部都清楚1—3天的生产计划·每一个制程/每一条线/每一个干部都清楚4—7天的生产计划·每一个制程/每一条线/每一个干部都清楚8—10天的生产计划·每一个制程/每一条线/每一个干部都清楚11—14天的生产计划·每一个制程/每一条线(或每部机器)都有清楚记录换线时间·每一条针车线/每一条成型线/每一台注塑机/每一个二段制程站都有目视化的管理看板,看板上都有每小时FRT/线的平衡图/排线图/每小时生产力/价值流程图/多能工培训记录·针车/成型等生产线的作业,都是按一双流/一片流(产品非双者)进行生产加工·除管理干部/QC/WPS外,线上的每一个人都是在岗位上努力工作着,没有任意走动人员·每一个制程/每一条线都有该细胞的教育训练计划/改善事例(含奖励)记录·每一个制程/每一个员工的岗位上都有确实相符的作业指导书·每一个员工都确实明白五色牌的区分及用途并且会使用·所有的缺料与补料信息都有显示在看板上,并有清楚的料件名称及时间记录·每一个管理干部都知道并会测量与计算工时(CT/TT)·每一个管理干部都知道并懂得如何做线的平衡·每一个管理干部都知道并懂得如何计算生产力·每一个管理干部都会安排真正的二字线并且不排出7型线·HF/喷壳/印刷/手工刷胶/粘壳等作业都可以纳入二字线内·现场有颜色管理看板,分别显示出WIP/RFT每小时产出实况,且都是每小时更新·针车排线都是一部部连接,没有线槽占用固定空间·所有制程用设备及排线都有清楚的画线标示,且都是按规定的颜色画线,整个现场都是定点定位排列整齐·设备故障的维修都是在线外规定区域进行,且确保不影响生产·所有库存设备/刀模/网版/楦头/治具/零件都有定点存放区域,并且都有标示牌,标示该区域所存放的物品名称及明细与数量·每一组每一天都有5—10分钟的小组会议·每一个厂每一天都有10—30分钟的干部会议·每一个事业处每一天都有10—30分钟的管理会议·所有的多能工培训都是有经过CI正式技能鉴定,并且有证章·每一个课/厂/事业处都有排订出教育训练计划,并且每一周至少都有针对该课/厂/事业处进行一次(含)以上的教育训练召开并有训练记录·每一个厂/事业处都有定期(周/月/季)公告该厂/事业处最佳表现团体/个人及准时出货之成绩LEAN之准备阶段查核1.楼面的排线规划图是否已完成2.主线及灯架是否已装设完成3.针车及工作台是否都已装置电源插座及已连接电线4.针车台板是否已截短5.冲床台板是否已截短6.抽风排气设施是否已装置妥当(化学品作业区)7.设备是否都已按规划图定位妥当8.成套刀模盘是否都已做好,并有规划妥当负责人及作业规范9.工作区域及设备上应装置之垃圾桶(袋)是否都已完成定位10.立体多格式的包装工作台是否已完成并已定位11.多能工培训区及技能鉴定区是否都已设置12.地面上之画线定位是否都已按规定之颜色画好及定位13.仓库超市货架是否已设置完成14.冲床车架是否都已购入并可随时投入使用15.WPS车架是否都已购入并可随时投入使用16.成品车架是否都已购入并可随时投入使用17.车间的标示牌是否已装设妥当18.工作区的颜色管理看板是否都已完成定位19.针车台上的工时产能看板是否都已完成定位20.工作区域的制程资讯看板是否都已完成定位(排线图/RFT等)21.工作区域的改善事例看板是否都已完成定位22.工作区域车架上的物料明细看板否都已完成定位23.资财仓库的物料明细看板否都已完成定位24.看板填写使用之白板笔是否已购入并分发使用25.填写书面资料使用之圆珠笔是否已购入并分发使用26.测量工时使用之码表是否已购入并分发使用27.拍摄作业实况使用之数码相机是否已购入并分发使用28.制作资料用之直尺计算机是否已购入并分发使用29.6S之责任区是否已规划及公告,并且人人清楚责任职责30.生产计划是否都已排订并发至所有相关干部(生产/资材/采购/二段加工/船务等)31.是否已指定助理/秘书要负责所有的教育训练及会议的记录32.资材人员是否都已培训物料发放与库存管理并有记录33.6S基础知识与教育训练是否已培训并有记录34.看板管理是否有培训并记录35.LEAN的基本推行程序是否已培训并记录36.RFT是否已培训并记录37.二字线是否已培训并记录38.工时与线的平衡是否已培训并记录39.价值流程图是否已培训并记录40.LEAN的检查表是否已培训并记录REMARK:1.推行阶段之检查表每一项次若为OK=2分,NO=0分。

Lean 02 物与情报流图

SMT發料單 Ass’y發料單

出貨 通知單

1回/日(0.5H)

Packing list & Invoice 1回/日(10`)

30日

供应商

前置时间 30日 / Lot

7日

2日

2日

IQC

处理时间 3日/ Lot

发 料

2日

35K / Lot

SMT

组 装

包 装

物流 出货 频度1回/日

1H

客戶

频率3回/周 处理时间1.5H/回

滞 査 运 工

•工程等待 •收容数等待 •批量等待 •搬运的等待 •与标准比较,正常或异常 •改变物的位置 •变形,变质,装配,分解 増加成本

增加附加价值

5

工程分析基本符号

分析记号 基 本 记 号 名 加工 量的检查 质的检查 搬运 贮藏.停滞

辅 助 记 号

称 数.量的确认 品质的确认

内

容

变质.变形.装配.分解.准备作业

引取 加工

二.物的流程调查与整理

產品類別 類別 品名 下 料 粗 磨 退 火 滾 粉 皮 膜 精粗 鍛鍛 抽 擠 T4

1 A01 A02 A03 B01 B02 C01 C02 C03 C05

1

2

1 1 1 1 1 1 1 1 1 1 1 1 1 1

3

4

2 2 3 3 2 3 3 3 3 2 3 2/4 3 3 3 2 2 2 2 2 2 2

18

物与情报流程图作成要领

一 .符号及内容完全了解 二 .情报.物的流程调查与整理 三 .流程内容调查 四 .问题点显在化;针对问题点实施改善

19

一.物与情报流程图介绍

1、目的:

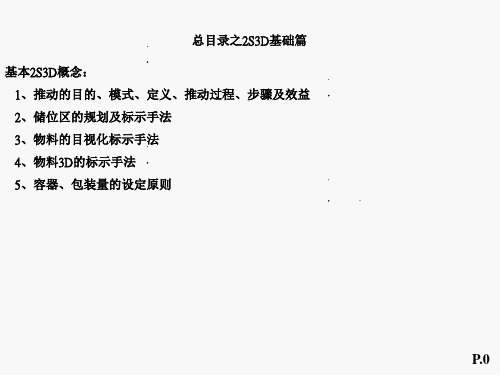

Lean 精益 - 5S教育--2S3D基础篇

2S、3D推动模式 1、2S、3D推行组织建立 2、2S、3D推进计划 3、2S、3D活动宣传与教育 4、示范线2S、3D作战 5、2S、3D全面展开阶段 6、目视管理、颜色管理、看板管理导入 7、巡回诊断 8、实施检讨 9、制度化、标准化 10、2S、3D活动延伸

P.3

何为5S:

• • • • • • • • • • ●整理(SEIRI) 要用与不要用的物品,明显的加以区分;不要用及不急用的物品,撤离作业场所。 ●整顿(SEITON) 把要用的物品存放于固定的场所,各就各位区分管理,以便于使用时不需寻找, 即可迅速取用。 ●清扫(SEISO) 把工作场所灰尘、油污加以清理,保持无垃圾、无污染之工作环境。 ●清洁(SEIKETSU) 维持清扫过后的作业场所,随时保持美观状态。 ●素养(SHITSUKE) 把整理、整顿、清扫、清洁工作养成习惯,并要身体力行遵守工作场所的规定及正 确的工作方法。

P.41

(6)定量化

严格规定制品的存放数量和存放位置, 即能使现场整体美观,有便于随时清点确 保先进后

素材柜内素材放置量太多、无先进 素材柜修改为斜坡式管理明确SNP 先出设计,无法保证素材的先进先 量,保证先进先出。 出。

P.43

案例二:

改善前: 改善后

铁件尾数随意放置、使用时需找寻 固定料架存放并斜坡式管理,利于 工时多 先进先出 P.44

P.4

何为3定:

1.定容:

订定出用何种固定容器包装或存放利于管理各种材料。物品规 格不一致,要明确依各种物品与类别制订包装容器,大小不一 的容器不仅摆放不整齐,同时也浪费空间,容器的规格选择也 要考虑搬运方便。

2.定量:

订定出包装或存放的固定数量,利于清点相同物品,在包装方 式和数量须一致设定最高存放基准。

QCC九大步骤

目 录

一、NWG介绍

1. 成员及规定介绍

二、改善历程

第一步:发掘问题及分类 第三步:追查原因 第五步:提出办法 第七步:行动计划及检讨 第九步:标准化 第二步:选定题目及目标设定 第四步:分析资料 第六步:选择对策 第八步:成果比较及附加改善确认

三、成果追踪及下期计划 四、甘苦谈

一. 圈介绍---1 圈员及圆规 1. 成员及规定 辅导员:翠 花 队 长: 秋 香

不良的来源 ------差异

1) 机器

2) 材料 3) 方法 4) 操作 5) 环境因素

6) 管理因素

问题改善之障碍

1. 不知问题之所在,不感觉问题存在. 2. 推托问题,改善之责任.

3. 不能区别问题之原因与结果.

4. 受习惯性做法影响与支配.

5. 仅用眼睛看,缺乏新方法.

6. 抗拒变革 7. 缺少干劲,对问题反应微弱.

人

员工情绪化

操卸方法不当 装配不到位拆卸造成

拆卸治具有待改善

方法

机器

Fishbone diagram

Work in groups to create a fishbone diagram for “failing to win the heart of Ah Lean”

4 5

1:30-2:15 PM 2:15-3:00 3:00-3:45 3:45-4:30 4:30-4:45 PM PM PM PM

6

第一段: 如何管理品质

如何管理品质

品质管制阶段

全公司品质管制

统计品质管制

检查员的品质管制

1

2

3 品质管制阶段

品质格言

品质管制是先制订的标准,及为了要让 产品和服务达到所订的标准所使用的一 切方法. 而统计品质管制是品质中应用统计方 法为工具的基础部分.

(精品文档)2019年TPS培训资料-物与情报图培训课件

流動技術與生產的要素--5 要素

經營管理 計畫

情報

人員 材料 機器設備

流動的技術就是“利用人、機 譲情報與物流動”

不好的生產方法(少種類生產)

(1)換模次數低減。 (2)生產量提升(SPH UP)。 (3)在庫高(製造過剩--不該生產的生產太多)。 (4)出貨不順暢(欠品--該生產的沒生產)。 (5)加班多(不必要的加班)。

好的生產(JIT多種類生產)

(在必要時機只生產客戶要的東西、數量)

(1)換模次數多。 (2)單位時間生产種類多。 (3)在庫少。 (4)出貨順暢。 (5)加班少。

合理化改善導入STEP

(1)對象工程選定。 (2)物與情報流程圖(現狀&理想)。 (3)19項調查設定。 (4)主題選定---影響物流動最大之瓶頸 工程。 (5)目標設定。 (6)改善項目確立。

合理化改善導入STEP

(7)細部調查(注意 分岐/合流點)。 (8)對策立案。 (9)對策實施。 (10)效果檢証(發表)~~經驗分享/現場確認。 (11)再改善~~~~~改善成果揭示於LINE旁。

vvvv物與情報流程圖作成要領1

(1)物與情報流程圖---掌握工作物前後工程流動的關係& 生產指示情報系統與物流動之關係 以便工程整合及生產指示系統之規 劃。

6 日必要數 7 日產量

客戶日需求量(品目別) 日生產量

8 Lot數

品目別每回生產量(個數/日)

9 運搬回數

每日產品搬運次數

19項調查-2

NO

內

容

10 運搬工時

11 Lead Time(L/T)

12 ΣC/T

13 直別 14 人/直

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不良品發生率(% or台當件) 良品數*CT/出勤時間

客戶日需求量(品目別)

日生產量

品目別每回生產量(個數/日) 每日產品搬運次數

19項調查-2

NO

內

容

說 每回運搬工時

明

10 運搬工時 11 Lead Time(L/T) 12 ΣC/T

製程作物第一個到最後一個完成時間 全工程每個作物實際作業總時間

KZ

現場觀察(物與情報流程)要領

物的四種情況: 1.加工---有附加價值的動作。 2.停滯---停頓、堆積造成物流動之不順暢。 (減少、消除) 3.運搬---無附加價值之必要動作(減少)。 LEVEL高~~必要的運搬會UP. 4.檢查--無附加價值之暫時動實際作業時間 設備作業時間 明 1 T/T(作業定時/日必要數) 日必要數理論作業工時 2 C/T 3 M.C/T 4 不良率 5 可動率 6 日必要數 7 日產量 8 Lot數 9 運搬回數

簡單形

切 片

凸 平 剪倒 面 烘面 邊角 清 曲清 洗 洗

真 除 上 空 下流 漆 掛 電 掛漆 檢 鍍 查

噴 砂 零 倉 組 立

CNC

切 割

真空電鍍B

複雜形

小lot(箱)單位 生產(5台/lot)

P 熔接 枚/台 7台/回FAX

FAX

裁斷

針車

組付

(14台/便)

發泡 看板為調整店面在 庫量,生產計畫以 預示量為主。

好的生產(JIT多種類生產)

(在必要時機只生產客戶要的東西、數量)

(1)換模次數多。 (2)單位時間生種類多。 (3)在庫少。 (4)出貨順暢。 (5)加班少。

TPS導入STEP

(1)對象工程選定。 (2)物與情報流程圖(現狀&理想)。 (3)19項調查設定。 (4)主題選定---影響物流動最大之瓶頸工程。 (5)目標設定。 (6)改善項目確立。 (7)細部調查(注意 分岐/合流點)。 (8)對策立案。 (9)對策實施。 (10)效果檢証(發表)~~經驗分享/現場確認。 (11)再改善~~~~~改善成果揭示於LINE旁。

流動技術與生產的要素--5 要素

經營管理 計畫

情報

人員 材料 機器設備

流動的技術就是“利用人、機 譲情報與物流動”

不好的生產方法(少種類生產)

(1)換模次數低減。 (2)生產量提升(SPH UP)。 (3)在庫高(製造過剩--不該生產的生產太多)。 (4)出貨不順暢(欠品--該生產的沒生產)。 (5)加班多(不必要的加班)。

TPS 基礎教材

物與情報流程圖介紹

TPS(後補充生產方式)目的-1

*工程~半成品~出店~客戶情報作業系統連結改善*

以最簡單的指示方式來指示生產錯誤發生率最低

利用店面在庫狀況、 看板枚數及後工程引 取管理工程作業進度

模具 零倉

前製程 8回/日

後製程

8回/日

4回/日

後補充生產方式是最好的生產防誤及目視化管理工具

TPS目的-2—是流動生產的技術

為何要追求流動生產(一個一個的生產) 滿足顧客的需求是製造工場的宿命。 JIT化,最強的生產方法為何? 訂單批量? 1/2訂單批量? 或更小。 最終顧客的需求是~“1個”。 “1個”是JIT化最強的定位。 但若一個一個的生產招致原價(成本),品質的 問題,則需要解決、這就是流動生產品的技術。 流動生產使問題表面化,解決後,降低原價

(d)情報指示點、時機、量、來源。

物與情報流程圖作成要領-2

生管將客戶訂單作成採購、 及各工程生產計畫。 2回/日 1回/日 回/月 需要時

(回/2日)

Fax

(2回/月)

Lot:1000 L/T:2日 在庫:2.8日

在庫:8.9日 L/T:13日

附件---物與情報圖符號

用 語 記 號 1.物的流動 用 語 4.kanban post a)平準化 記 號

物與情報流程圖作成要領-1

(1)物與情報流程圖---掌握工作物前後工程流動的關係& 生產指示情報系統與物流動之關係 以便工程整合及生產指示系統之規 劃。 *判斷要領:物的流動是否有停滯,情報指示是否明確及 快速。 *作成要領:(a)物的流動由左至右,情報指示由右至左。

(b)各使用符號參考副件。

(c)工程生產lot量、在庫量、lead time。

13 直別 14 人/直

15 種類 16 加班 17 段取工時 18 段取回數 19 在庫量

作業班數 每班人員數

產品種類數 日平均加班時數

前模最後完成品到次模第一個良品之停機時 間。

每日換模換線次數 產品在工程加工及停滯在庫日數

2.情報的流動 3.情報的種類 3-1 kanban

a)引取 b)臨時性 c)順序性 5.工 程 6.生產線 7.客戶 8.店面 9.臨時放置 順序性(店面) 上述以外

b)工程內

c)信號 d)其他道具 ( 滾球等) e)臨時 3-2指示(list) 3-3 其 他 (電送、信號)

物與情報流程圖實例:1