冷轧带钢表面质量检测系统方案.pptx

带钢表面质量检测系统

带钢表面质量检测系统(无锡创视新科技有限公司李军)用于板材带材表面质量实时检测,表面质量等级判定及缺陷智能分析,最高速度支持40m/s随着冶金工业轧制工艺水平的提高,客户对各类型带材表面的要求越来越苛刻。

表面质量已成为直接决定带材产品价格乃至各企业竞争的重要指标。

另一方面,传统的人工目视检测方式存在很多缺点。

如无法适应高速机组,检测细小的表面缺陷效率低下且容易造成检测人员眼睛疲劳,无法长时间有效的始终如一的检测整个材料表面,已经无法满足现代化生产的需要。

基于机器视觉自动在线表面质量检测仪用于表面质量检测,使冶金带钢的生产管理者彻底摆脱了无法全面掌握产品表面质量的状态。

无锡创视新科技有限公司有限公司是专业从事机器视觉智能化自动检测设备开发、设计、生产于一体的高科技企业,公司自主研发设计的MVC表面质量检测仪目前已有数百家表面质量视觉检测设备行业运行成功案例。

公司拥有强大的技术团队,具有丰富的行业应用经验,为客户提供全面、完善的服务。

MVC表面检测仪具有多项独有技术发明专利,帮助用户高效、快速、精确的完成检测工作。

目前表面质量检测仪已经广泛应用于钢铁、有色金属、造纸、塑料、玻璃、无纺布等行业的表面质量检测。

冷轧带钢表面质量检测是在机器视觉和我们专用核心技术的海量高速并行处理单元的基础上研制的,它充分利用了当前最先进的图像采集设备和图像处理算法。

主要包括图像的获取和图像数据处理。

【图像获取】图像的获取与光源以及摄像机安装位置有关,光源采用高亮度的专用LED 光源,摄像机采用高速、高灵敏度的线阵摄像机,安装位置与光源发出的光成一定角度,当钢板表面没有【核心技术】高速超高分辨率数字图像采集技术:采用世界先进的加拿大DALSA超高速高分辨率工业线阵CCD的专用传感器,最快速度帧频率为100K。

实时高速数字图像提取和处理技术:采用我们自有核心技术的基于DSP和CPLD技术的并行图像提取技术数字图像识别技术:运用视觉技术进行图像预处理、数字图像分割、可视特征提取,并通过高通,带通噪声滤波、指数变换图像增强技术、边缘检测、直方图变换、纹理和形状对比等手段,最终对缺陷进行判定。

冷轧钢带表面检查线缺陷检查(DOC)

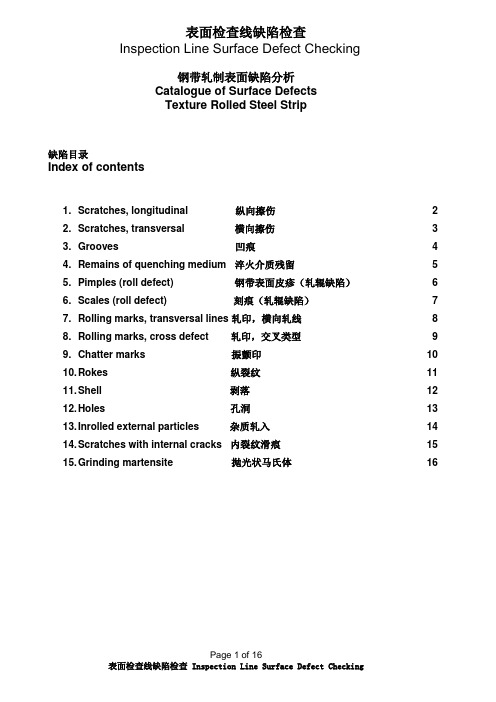

表面检查线缺陷检查Inspection Line Surface Defect Checking钢带轧制表面缺陷分析Catalogue of Surface DefectsTexture Rolled Steel Strip缺陷目录Index of contents1. Scratches, longitudinal 纵向擦伤 22. Scratches, transversal 横向擦伤 33. Grooves 凹痕 44. Remains of quenching medium 淬火介质残留 55. Pimples (roll defect) 钢带表面皮疹(轧辊缺陷) 66. Scales (roll defect) 刻痕(轧辊缺陷)77. Rolling marks, transversal lines 轧印,横向轧线88. Rolling marks, cross defect 轧印,交叉类型99. Chatter marks 振颤印1010. Rokes 纵裂纹1111. Shell 剥落1212. Holes 孔洞1313. Inrolled external particles 杂质轧入1414. Scratches with internal cracks 内裂纹滑痕1515. Grinding martensite 抛光状马氏体16V = 6.3 : 1Cause of defect缺陷成因Due to not 100 % accurate grinded working rolls.V = 6.3 : 1V = 6.3 : 1Cause of defect缺陷成因External particles pressed in strip surface外部杂质颗粒压入钢带表面Acceptance检验Acceptable only after consulting with quality management as well as approval of customer. 经与质量部门协商并征得客户同意后方可接受Cause of defect缺陷成因Origin in cold rolling processes “micro-slipping-marks”主要原因是冷轧过程中产生了微滑移印Acceptance检验Defect has to be accepted in tolerances of specified roughness (analog “Grooves”) Testing/approval made by quality management缺陷成因Originated by transformation of the material in grinding process.由表面抛光工序造成≤ 0.15 mm for dog lash springs defects with depth of ≥ 5 % of nominal thickness are not accepted.0.15 mm的拴钩链弹簧材料允许该类缺陷深度小于材料深度的5%If thickness of strip > 0.15 mm defects with depth of ≥ 3 % of nominal thickness are not accepted.对于其它材料厚度达于0.15mm时缺陷深度大于材料厚度3%时即可判废。

冷轧带钢针孔在线检测系统设计与应用

摘要: 介绍一套基于光电检测技术的冷轧薄带钢针孔在线检测系统, 该系统可有效识别直 径≥15 μm 的针孔。高亮度 LED 光源照射在带钢上表面, 光电 接 收器 对 透 过 针 孔 的 光 线 进 行 汇聚, 再被光电倍增管接收, 转化为电信号, 信号处理电路对电信号进行识别分类, 最终由采集 卡采集; 边部针孔检测模块对边部进行精确跟踪和遮挡, 保证系统在趋零盲区情形下实现边部 针孔检测。运行证明, 系统具有较高的实时性、 可靠性和精确性。 关键词: 带钢针孔; 检测; 光电 中图分类号: TP242. 6 文献标志码: B 文章编号: 1008 - 0716 ( 2013 ) 06 - 0059 - 06 doi: 10. 3969 / j. issn. 1008 - 0716. 2013. 06. 013

Fig. 3

边部照明模块原理图

close to strip edge

Working principle of the lighting module

超高亮度线阵 LED 阵列设计参数如下。 ( 1 ) 超高亮度 LED 阵列。 ①单个 LED 发光直径: 5 mm; ②LED 发散角: 8° ; ③单个 LED 外形直径: 6 mm。 ( 2 ) 光纤阵列耦合器。 光纤阵列耦合器分成 52 束, 每一束一端为 1. 6 的圆形, 另一端为 1 mm × 2 mm 的矩形, 一一 对应排列。1. 6 圆形端头按 13 列 4 行中心距为 10 mm 进行排列, 分别与 52 个超高亮度 LED 耦合, 1 mm × 2 mm 的矩形端面排列成 52 mm × 2 mm 的 矩形端面, 与成像物镜耦合被成像在带钢表面。 ( 3 ) 成像物镜。 ( 2) 成像物镜将被超高亮度 LED 照亮的 1 mm × 2 mm 的矩形亮带耦合成像在带钢表面。 为减小 边缘盲区, 采用了小孔径角成像技术, 矩形成像物 镜焦距定为 130 mm。 2. 2 针孔检测光电接收器 整个系统共有若干个中部接收器 ( 接收器具 体数量由带材最大宽度决定 ) 和 2 个边部光电接 收器, 为了避免漏检, 它们和光源一样呈“品 ” 字 型安装在带钢下部。 当被检测带钢上有针孔时, 照射它上面的光线将穿过带钢, 光电接收器接收 到该光线后, 将接收到的光信号变成电信号。 针孔检测光电接收器原理如图 4 所示。它主 要由柱面镜、 矩元变换光纤阵列、 光学耦合器、 光 电接收器组件和信号处理器组成 。光电接收器采 用高抗噪高灵敏等量接收技术, 接收穿过针孔的

冷轧带钢表面质量检测系统方案(PPT 37张)

可将断续的缺陷自动连接,报告为一个整体长缺陷

人工智能自学习的缺陷分类器,通过不断完善缺陷库轻松自动升级,不断 提高识别率

用户可按缺陷种类大小严重程度设置声光屏幕闪动报警

测量数据可导出到其它存储介质

系统设备

图像采集与传输 相机:进口高速工业线阵CCD相机,保证带钢表面高清图像采集。多 个相机组合,满足客户不同需求,包括带钢宽度和缺陷精度。

光源:高亮度线性LED光源、超高亮度、高均匀性,数字光源控制器 可调节光源亮度。 图像可靠传输:千兆以太网或者光纤传输,现场相机与机房图像处理 系统的通信抗现场电磁干扰。

相机保护装置

系统设备

成像效果

折印

辊印

粘结

羽纹

锈斑

划痕

系统设备

算法流程

图像预处理 对采集的图像 做降噪滤波处 理,增强处理, 并进行光照补 偿。

目标分割与合 并 分割出单个缺 陷 并将跨相机视 野的缺陷合并

特征提取 提取缺陷的一 系列特征值

缺陷分类 基于特征值进 行缺陷分类

系统设备

图像预处理

系统设备

系统功能

缺陷库管理器 缺陷库管理器用来维护整个缺陷库,为每一种缺陷类型提供 多个缺陷样本,一般不少于30个样本,通过训练样本,建立基于 统计学习理论的数学模型,通过支持向量机的模式识别算法,以

缺陷的特征值为基础进行识别,缺陷库管理器支持从检测数据中

导入缺陷样本,也可以从缺陷文件中导入,而缺陷文件则是从其 他机组的缺陷库中导出的文件,添加新样本后,点击训练按钮,就 会自动学习新的样本,生成新的识别模型,点击应用按钮,则启 用新的识别模型去识别缺陷。 目前,缺陷库里已经包含了常见缺陷类型,缺陷样本总数超过 5000个。

带钢表面缺陷检测系统

带钢表面缺陷检测系统(无锡创视新科技有限公司李军)表面质量是带钢质量的一项重要指标,随着科学技术的不断发展,对带钢表面质量的要求越来越高。

在市场的激烈竞争条件下,其质量不仅代表企业的形象,而且还是赢得市场的首要条件。

如何有效检测带钢表面缺陷的同时加快检测速度是当前带钢缺陷实时检测技术的一个很重要的课题。

传统上,冷轧带钢的表面缺陷检测由检测人员通过人眼目光来完成。

但是,这种方法存在着很多不足:(1)检测结果容易受检测人员主观因素影响;(2)这种方法只能用于检测运行速度很慢(在50m/min下)的带钢表面;(3)这种方法很难检测到小的缺陷。

然而近年来,微电子技术、计算机技术、自动化技术和光电子技术的飞速发展,人工智能、神经网络理论的深化及实用化,和机器视觉被运用到带钢表面缺陷检测以后,带钢表面缺陷检测终于走向了智能自动化的时代。

一、带钢表面缺陷的分类带钢表面缺陷往往具有多样性、复杂性的特点。

不同生产线产生的表面缺陷往往会有不同的特点,同一生产线在不同工艺参数,或工艺参数相同而生产条件不同情况下产生的表面缺陷也有区别。

由于带钢表面缺陷的种类太多,为研究方便,本文特提供带钢表面常见的几种缺陷。

1、压入氧化铁“压入氧化铁”的典型形状见下图特征:一般粘附在钢板表面,分布于板面局部和全部。

外观呈现不规则形状。

成因:轧制节奏快,轧辊材质性能差等原因造成的轧辊表面氧化膜脱落。

2、结疤“结疤”的典型形状见下图特征:呈现叶状、羽状、条状、鱼鳞状、舌端状等形状。

成因:铸锭条件不佳或飞溅造成的表面缺陷和皮下气泡等。

3、擦伤“擦伤”的典型形状见下图特征:沿轧制方向呈现深浅不一的擦痕。

成因:辊道表面粗糙、磨损、变形或不转动,使钢板与辊道相擦。

4、辊印“辊印”的典型形状见下图特征:具有一定间距的凹凸缺陷。

成因:轧辊表面粘有异物压入带钢表面、轧辊材质不佳造成粘辊、带钢焊缝过高而轧制中抬辊不及时引起粘辊造成的。

5、边裂“边裂”的典型形状见下图特征:钢板边缘沿长度方向的一侧或两侧出现破裂,严重者呈现锯齿状。

表面缺陷检测系统在冷轧厂的应用

表面缺陷检测系统在冷轧厂的应用介绍了表面缺陷检测系统的组成结构和检测原理,以梅钢冷轧厂连退机组为例,分析Baovision表面缺陷检测系统在该机组实际运行中的检测过程和检测效果,对影响检测效果的常见干扰因素进行了论述,并提出了防范及改进措施。

在冷轧薄板生产过程中,带钢表面缺陷状况是衡量产品质量的重要指标之一。

在带钢轧制流程中,由于来料质量、生产设备和轧制工艺等原因,会造成带钢表面出现裂纹、辊印、夹杂等缺陷,从而对产品的外观和抗腐蚀等性能造成影响。

通过带钢表面缺陷检测系统的运用,实现对带钢表面缺陷进行有效检测和合理分类,对于减少产品质量异议和提高生产控制水平等具有重要意义。

梅钢冷轧厂连退机组配备有一套Baovision带钢表面缺陷检测系统,可在线对冷轧带钢表面的缺陷状况进行连续动态检测,具备分类识别和位置记录等功能。

目前,该Baovision 带钢表面缺陷检测仪所适用的带钢运行速度范围为0~1200 m/min,带钢宽度范围为600~1700 mm,而连退机组出口段实际运行速度范围在0~800 m/min,带钢宽度范围在700~1080mm,因此该设备性能可以满足机组生产的质量检测要求。

1 检测系统的组成结构及检测原理带钢表面缺陷检测系统主要由成像与采集系统、图像分析与处理系统、数据管理和监测软件系统3 部分组成。

系统通过CCD 摄像机及光源组成的成像系统,对带钢上下表面进行连续扫描,采集到的带钢表面图像信号通过专用GIGE 电缆或光纤传输至图像处理单元,利用运行于其中的处理算法对图像进行分析,滤除不含有缺陷的背景图像,对含有缺陷的图像进行图像分割及特征提取,最终通过决策分类算法获得该缺陷的类别,并通过计算机系统实现动态呈现( 包括缺陷类别、位置、大小等信息) 及存储等操作。

1.1 成像与采集系统成像系统主要由高速CCD 摄像机、高性能光源、多自由度高精度摄像机调节机构等主要设备组成( 见图1) 。

冷轧带钢表面质量控制研究分析

冷轧带钢表面质量控制研究分析摘要:冷轧带钢被我国各行各业广泛应用。

但受机械损伤、热轧工艺、酸洗工艺等方面因素影响,冷轧带钢生产过程中其表面易出现质量问题,影响冷轧带钢正常使用,故本文基于以上影响冷轧带钢表面质量的三方面因素,结合冷轧带钢表面常见质量问题,对冷轧带钢表面质量控制方法进行探讨。

关键词:冷轧带钢表面质量;质量影响因素;质量控制方法随着我国制造业快速发展,冷轧带钢需求量逐渐上升,同时对冷轧带钢的质量要求也不断增高。

现阶段评价冷轧带钢整体质量,通常以冷轧带钢表面质量为主要标准,但在冷轧带钢实际生产过程中,其表面质量常受多方面因素影响而产生多种问题,从而影响冷轧带钢整体质量水平。

1.影响冷轧带钢表面质量的主要因素1.1机械损伤因素生产过程中为实现带钢塑形,需要生产设备与带钢表面直接接触,但由于带钢和设备表面均具有较大硬度,因此在两者接触时,便有可能因接触过于迅速导致冷轧带钢表面出现长线或短线损伤。

其中,长线损伤对带钢质量影响较大,损伤距离长,损伤程度大,且通过肉眼即可清晰找出损伤位置;与长线损伤不同,短线损伤属浅表性损伤,损伤深度和长度较小,难以用肉眼发现,因此必须通过专业检测技术或使用相关仪器才能准确找出损伤位置。

除表面划伤外,卷取擦伤也是影响冷轧带钢表面质量的常见机械损伤[1],该类型机械损伤的发生主要抱愧三方面原因:(1)生产期间带钢产生整体张力不足的现象时,会导致其在生产设备中滑移,使得带钢与设备之间接触点的稳定性不足,如果未能及时做出调整,便可导致带钢表面遭受损伤。

(2)带钢卷取过程中,带钢与卷取机之间存在较大缝隙,导致两者接触面均匀性不足,无法实现同步运行状态,进而导致带钢表面受损。

(3)生产期间带钢在生产设备内部发生错位,导致卷取机开卷时没能实现与带钢的均匀接触,从而发生带钢表面损伤。

1.2热轧因素热轧因素主要涉及三个方面:(1)虽然冷轧带钢生产过程中很少运用热加工,但依然需要借助热轧工艺来提升钢材的组织密实性和力学性能,但受生产人员热轧工艺掌握度、实践操作水平、轧钢动作熟练度存在较大差异的影响,轧钢时易导致带钢出现边浪、镰刀湾等不良情况,致使带钢各位置厚度存在明显差异,从而影响带钢的冷轧生产过程,对冷轧带钢表面质量造成影响。

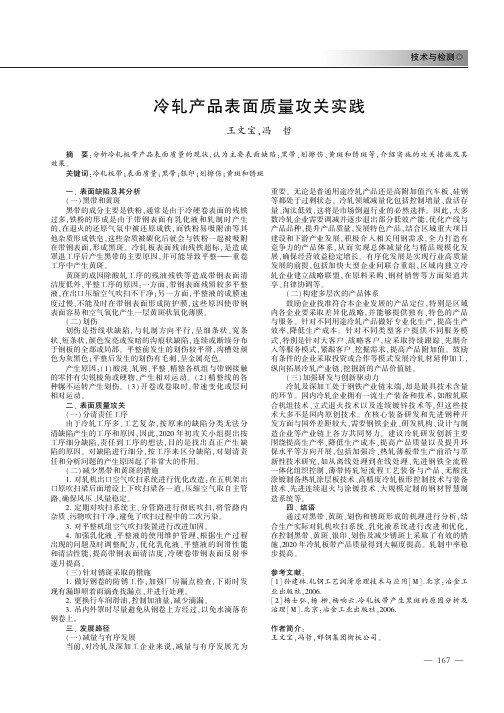

冷轧产品表面质量攻关实践

技术与检测Һ㊀冷轧产品表面质量攻关实践王文宝,冯㊀哲摘㊀要:分析冷轧板带产品表面质量的现状,认为主要表面缺陷:黑带㊁划擦伤㊁黄斑和锈斑等,介绍实施的攻关措施及其效果㊂关键词:冷轧板带;表面质量;黑带;银印;划擦伤;黄斑和锈斑一㊁表面缺陷及其分析(一)黑带和黄斑黑带的成分主要是铁粉,通常是由于冷硬卷表面的残铁过多,铁粉的形成是由于带钢表面有乳化液和轧制时产生的,在退火的还原气氛中被还原成铁,而铁粉易吸附油等其他杂质形成铁皂,这些杂质被碳化后就会与铁粉一起被吸附在带钢表面,形成黑斑㊂冷轧板表面残油残铁超标,是造成罩退工序后产生黑带的主要原因,并可能导致平整 重卷工序中产生黄斑㊂黄斑的成因除酸轧工序的残油残铁等造成带钢表面清洁度低外,平整工序的原因:一方面,带钢表面残留较多平整液,在出口压缩空气吹扫不干净;另一方面,平整液的成膜速度过慢,不能及时在带钢表面形成防护膜,这些原因使带钢表面容易和空气氧化产生一层黄斑状氧化薄膜㊂(二)划伤划伤是指线状缺陷,与轧制方向平行,呈细条状㊁宽条状㊁短条状,颜色发亮或发暗的沟痕状缺陷,连续或断续分布于钢板的全部或局部㊂平整前发生的划伤较平滑,沟槽处颜色为灰黑色;平整后发生的划伤有毛刺,呈金属亮色㊂产生原因:(1)酸洗㊁轧钢㊁平整㊁精整各机组与带钢接触的零件有尖锐棱角或硬物,产生相对运动㊂(2)精整线的各种辗不运转产生划伤㊂(3)开卷或卷取时,带速变化或层间相对运动㊂二㊁表面质量攻关(一)分清责任工序由于冷轧工序多㊁工艺复杂,按原来的缺陷分类无法分清缺陷产生的工序和原因,因此,2020年初攻关小组提出按工序细分缺陷,责任到工序的想法,目的是找出真正产生缺陷的原因㊂对缺陷进行细分,按工序来区分缺陷,对划清责任和分析问题的产生原因起了非常大的作用㊂(二)减少黑带和黄斑的措施1.对轧机出口空气吹扫系统进行优化改造:在五机架出口原吹扫梁后面增设上下吹扫梁各一道,压缩空气取自主管路,确保风压㊁风量稳定㊂2.定期对吹扫系统主㊁分管路进行彻底吹扫,将管路内杂质㊁污物吹扫干净,避免了吹扫过程中的二次污染㊂3.对平整机组空气吹扫装置进行改进加固㊂4.加强乳化液㊁平整液的使用维护管理,根据生产过程出现的问题及时调整配方,优化乳化液㊁平整液的润滑性能和清洁性能,提高带钢表面清洁度,冷硬卷带钢表面反射率逐月提高㊂(三)针对锈斑采取的措施1.做好钢卷的防锈工作,加强厂房漏点检查,下雨时发现有漏即顺着雨滴查找漏点,并进行处理㊂2.更换行车润滑油,控制加油量,减少滴漏㊂3.吊内外罩时尽量避免从钢卷上方经过,以免水滴落在钢卷上㊂三㊁发展路径(一)减量与有序发展当前,对冷轧及深加工企业来说,减量与有序发展尤为重要㊂无论是普通用途冷轧产品还是高附加值汽车板㊁硅钢等都处于过剩状态㊂冷轧领域减量化包括控制增量㊁盘活存量㊁淘汰低效,这将是市场倒逼行业的必然选择㊂因此,大多数冷轧企业需要调减并逐步退出部分低效产能,优化产线与产品品种,提升产品质量,发展特色产品,结合区域重大项目建设和下游产业发展,积极介入相关用钢需求,全力打造有竞争力的产品体系,从而实现总体减量化与精品规模化发展,确保经营效益稳定增长㊂有序化发展是实现行业高质量发展的前提,包括加快大型企业间联合重组,区域内独立冷轧企业建立战略联盟,在原料采购㊁钢材销售等方面渠道共享㊁自律协调等㊂(二)构建多层次的产品体系鼓励企业找准符合本企业发展的产品定位,特别是区域内各企业要采取差异化战略,并能够提供独有㊁特色的产品与服务㊂针对不同用途冷轧产品做好专业化生产,提高生产效率,降低生产成本㊂针对不同类型客户提供不同服务模式,特别是针对大客户㊁战略客户,应采取持续跟踪㊁先期介入等服务模式,紧跟客户㊁挖掘需求,提高产品附加值㊂鼓励有条件的企业采取投资或合作等模式发展冷轧材延伸加工,纵向拓展冷轧产业链,挖掘新的产品价值链㊂(三)加强研发与创新驱动力冷轧及深加工处于钢铁产业链末端,却是最具技术含量的环节㊂国内冷轧企业拥有一流生产装备和技术,如酸轧联合机组技术㊁立式退火技术以及连续镀锌技术等,但这些技术大多不是国内原创技术㊂在核心装备研发和先进钢种开发方面与国外差距较大,需要钢铁企业㊁研发机构㊁设计与制造企业等产业链上各方共同努力㊂建议冷轧研发创新主要围绕提高生产率㊁降低生产成本㊁提高产品质量以及提升环保水平等方向开展,包括加强冷㊁热轧薄板带生产前沿与革新性技术研究,如从离线处理到在线处理㊁先进钢铁全流程一体化组织控制㊁薄带铸轧短流程工艺装备与产品㊁无酸洗涂镀制备热轧涂层板技术㊁高精度冷轧板形控制技术与装备技术㊁先进连续退火与涂镀技术㊁大规模定制的钢材智慧制造系统等㊂四㊁结语通过对黑带㊁黄斑㊁划伤和锈斑形成的机理进行分析,结合生产实际对轧机吹扫系统㊁乳化液系统进行改进和优化,在控制黑带㊁黄斑㊁银印㊁划伤及减少锈斑上采取了有效的措施,2020年冷轧板带产品质量得到大幅度提高㊂轧制中率稳步提高㊂参考文献:[1]孙建林.轧钢工艺润滑原理技术与应用[M].北京:冶金工业出版社,2006.[2]杨士弘,杨柳,杨响云.冷轧板带产生黑斑的原因分析及治理[M].北京:冶金工业出版社,2006.作者简介:王文宝,冯哲,邯钢集团衡板公司㊂761。

冷轧带钢表面缺陷检测系统设计

冷轧带钢表面缺陷检测系统设计徐森;屈尔庆;陈海永;刘坤;孙鹤旭【摘要】As for the problems of the low precision and accuracy of the quality existing in the surface inspection techniques , an automated and real-time surface inspection system need to be developed for detection of the defects on the cold steel strip sur -face.Considering the operational aspects of the cold steel strip product line ,a deep research and analysis in the design of the whole system which contains structure of thehardware ,development of the software and the algorithms of the detection and classi-fication was proceeded .In this paper ,a fast detection method for the salient defects based on the spectral residual techniques was proposed.There are various types of the defects on the surface ,suchas holes,scratches,oxide scales and silvers.Our method that combines the modular software design with the framework of multi-classifier fusion can detect and classify various types of defects with different hierarchy precisely in real time .Experiment show that our defect detection and recognition rate has reached 94.68%and 93.5%,respectively.Furthermore,it only takes 37.6 ms for a single image defect detection ,which meets the requirements of the fast detection for the high-speed rolling steel strips .%针对现有带钢表面质量检测技术的缺陷检测精度与识别率不高的问题,以及冷轧带钢生产线的实际运行环境,设计了一套带钢表面缺陷实时检测系统,从系统整体设计、硬件结构、软件开发和检测分类算法等方面进行了深入的分析与研究.采用模块化软件设计理念、基于谱残差视觉显著性缺陷快速检测方法以及多分类器融合框架,实现了对带钢表面常见的孔洞、擦伤、氧化、边裂等不同类型和不同等级的缺陷进行精确、实时的检测与分类.实验结果表明:该算法缺陷检测率为94.68%,缺陷识别率达到了93.5%,单幅图像缺陷检测耗时仅为37.6 ms,符合当下高速运动带钢快速检测的需求.【期刊名称】《仪表技术与传感器》【年(卷),期】2017(000)001【总页数】5页(P65-69)【关键词】冷轧带钢;表面缺陷;系统设计;缺陷检测;分类器融合【作者】徐森;屈尔庆;陈海永;刘坤;孙鹤旭【作者单位】河北工业大学控制科学与工程学院,天津 300130;;河北工业大学控制科学与工程学院,天津 300130;河北工业大学控制科学与工程学院,天津 300130;河北工业大学控制科学与工程学院,天津 300130;河北科技大学,河北石家庄 050000【正文语种】中文【中图分类】TP391基于机器视觉的带钢表面缺陷检测能够非接触、高可靠地获取表面缺陷的大量信息,已成为有效且快速实现带钢表面缺陷检测方式之一[1-2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

LOGO

湖南千盟视觉技术有限公司

系统简介

系统原理

目

录

系统设备

系统功能

系统性能

系统简介 系统原理 系统功能 系统设备

系统性能

系统简介—产品背景

表面存在缺陷

钢板品质差/ 成品率低

工人劳动强 度大

引发经济 索赔事件/ 影响下一 步加工

影响钢厂经 济效益和声 誉

系统简介—表面质量检测发展过程

辊印

目标分割

二值化 二值化处理

系统设备

特征提取

对分割出来的缺

陷,进行特征值 的提取,包括形 状特征,灰度特 征,频谱特征, 投影特征,纹理

特征等

缺陷特征

形状特征 灰度特征 纹理特征 投影特征 频谱特征 质心特征

面积、周长、圆 形度、长宽比等

平均灰度、熵、 方差等

纹理二阶矩、 纹理对比度等

波形特征、脉 冲特征等

缺陷准确定位,详细描述,缺陷图片保存 缺陷分类,严重等级,报警 非接触,在线实时检测

系统简介---项目意义

❖在线检测和记录 ❖离线分析 ❖提高成品率 ❖分析原因,消除缺陷

系统简介 系统原理 系统设备 系统功能

系统性能

系统原理

系统的工作原理是采用CCD行扫描摄像头,对钢带表面进行逐行扫 描,实时检测缺陷,从而完成整个钢卷的扫描检测。在钢带表面如有 缺陷,会引起反射光线的变化。根据这个原理,通过检测摄像头拍摄 图像里光强的变化,便可检测出钢带表面上的一些物理缺陷。当然, 评判采集到的钢卷是否有缺陷还不是这么简单,还要根据一系列的特 征值来作最终的判断。

相机保护装置

成像效果

系统设备

折印

辊印

粘结

羽纹

锈斑

划痕

系统设备

算法流程

图像预处理

对采集的图像 做降噪滤波处 理,增强处理, 并进行光照补 偿。

目标分割与合 并

分割出单个缺 陷 并将跨相机视 野的缺陷合并

特征提取

缺陷分类

提取缺陷的一 基于特征值进 系列特征值 行缺陷分类

系统设备

图像预处理

系统设备

频谱形状、面 积等

横向质心、纵 向质心等

缺陷分类

系统设备

❖ 基于特征值分类

❖采用SVM支持向量机 分类算法

❖能识别辊印、夹杂、起 皮、氧化铁皮压入等缺 陷

最优分类超平面

系统简介 系统原理 系统设备 系统功能

系统性能

系统功能

❖可以自动检测出各种表面缺陷,检测准确率达到98%以上 ❖可以实时识别各种缺陷,缺陷识别率达到95%以上 ❖检测出来的重大缺陷图像可自动实时显示,可将断续的缺陷自动连接,报告为一个整体长缺陷 ❖人工智能自学习的缺陷分类器,通过不断完善缺陷库轻松自动升级,不断 提高识别率 ❖用户可按缺陷种类大小严重程度设置声光屏幕闪动报警 ❖测量数据可导出到其它存储介质

目前,缺陷库里已经包含了常见缺陷类型,缺陷样本总数超过 5000个。

系统功能

缺陷库管理器

缺陷库管理器用来维护整个缺陷库,为每一种缺陷类型提供 多个缺陷样本,一般不少于30个样本,通过训练样本,建立基于 统计学习理论的数学模型,通过支持向量机的模式识别算法,以 缺陷的特征值为基础进行识别,缺陷库管理器支持从检测数据中 导入缺陷样本,也可以从缺陷文件中导入,而缺陷文件则是从其 他机组的缺陷库中导出的文件,添加新样本后,点击训练按钮,就 会自动学习新的样本,生成新的识别模型,点击应用按钮,则启 用新的识别模型去识别缺陷。

查看,离线分析检查,统计报表打印。

系统设备

安装需求 ❖空间需求:张力辊附近一米 ❖能源需求: 1、压缩空气: 压力0.5-0.8MPa,流量30m3/h,洁净干燥 2、电:220V

设备安装示意图

系统设备

设备说明—现场防护 防护罩:相机、光源都有金属外壳防护罩 冷却:风冷和恒温控制,保证系统部件在25左右的温度下稳定工作 震动:相机防抖云台设计,算法去抖处理 防尘:相机、光源玻璃防护处风刀吹扫设计

❖光源:高亮度线性LED光源、超高亮度、高均匀性,数字光源控制器 可调节光源亮度。 ❖图像可靠传输:千兆以太网或者光纤传输,现场相机与机房图像处理 系统的通信抗现场电磁干扰。

系统设备

图像处理与存储设备 ❖图像处理平台:高性能处理平台,每台相机配置一个图像处理模 块,保证数据处理的实时性、并具备高度可扩展性。

系统功能

在线模式 提供用户实时查看缺陷地图、缺陷统计、缺陷图片、缺陷描述 和在线用户列表。缺陷地图显示缺陷在钢卷里的位置信息, 通过 不同颜色矩形框表示不同的缺陷类型, 软件可以自动实时显示严 重缺陷图片, 用户不仅可以通过点击缺陷地图查看缺陷具体信息, 还可以按比例放大缺陷地图,快速浏览整个钢卷的缺陷分布,可以 通过操作端来控制检测的起停。

人工目测与离线抽检相结合阶段,人工目测方式 无法可靠捕获缺陷信息,产生大量漏检和误检。

基于各种传感技术的检测方式,可检出的缺陷定 量描述参数和缺陷种类都十分有限,无法综合评 估产品的表面质量状况。

机器视觉检测技术,光学传感器的非接触测量 和灵敏度高、响应快的优点,可用于在线检测。

系统简介---机器视觉检测技术优势

系统原理

预处理

目标分割

特征提取

缺陷分类 辊印

系统简介 系统原理 系统设备 系统功能

系统性能

系统设备

电气设备:包括相机、光源、图像处理平台,系统服务器、数据库 服务器及存储设备、操作终端等。

系统设备

图像采集与传输

❖相机:进口高速工业线阵CCD相机,保证带钢表面高清图像采集。多 个相机组合,满足客户不同需求,包括带钢宽度和缺陷精度。

❖系统服务器 采用高性能DELL机架式服务器,配置英特尔至强 处理器,该服务器主要完成缺陷的合并,缺陷的分类。

系统设备

图像处理与存储设备 ❖数据库服务器及存储系统 系统采用磁盘阵列RAID0+RAID5,保证数据的写入及时性和大数据 安全性,磁盘阵列可轻松实现硬容量的扩展。

❖操作终端 支持多操作终端,满足客户多岗位查看检测数据要求,在线

在线模式界面

系统功能

系统功能

离线模式 可以通过查询条件查看历史数据,查询条件包括:钢卷编 号、钢种、操作员、钢卷等级、班组、检测时间,机组等

系统功能

统计报表 可按钢卷编号、钢种、钢卷规格、操作员、检测时间对钢卷进行 查询统计,统计报表不仅可以对单个钢卷进行统计, 还可以对多个 钢卷进行批量联合统计。统计类型包括缺陷种类、缺陷严重程度等类 型。