CD250液压缸标准图样及尺寸.

液压缸结构图示

液压缸的结构之南宫帮珍创作创作时间:二零二一年六月三十日·液压缸通常由后端盖、缸筒、活塞杆、活塞组件、前端盖等主要部份组成;为防止油液向液压缸外泄漏或由高压腔向高压腔泄漏, 在缸筒与端盖、活塞与活塞杆、活塞与缸筒、活塞杆与前端盖之间均设置有密封装置, 在前端盖外侧, 还装有防尘装置;为防止活塞快速退回到行程终端时撞击缸盖, 液压缸端部还设置缓冲装置;有时还需设置排气装置.上图给出了双作用单活塞杆液压缸的结构图, 该液压缸主要由缸底 1、缸筒 6、缸盖 10、活塞 4、活塞杆 7 和导向套 8 等组成;缸筒一端与缸底焊接, 另一端与缸盖采纳螺纹连接.活塞与活塞杆采纳卡键连接, 为了保证液压缸的可靠密封, 在相应位置设置了密封圈 3、5、9、11 和防尘圈 12.下面对液压缸的结构具体分析.缸体组件·缸体组件与活塞组件形成的密封容腔接受油压作用, 因此, 缸体组件要有足够的强度, 较高的概况精度可靠的密封性.缸筒与端盖的连接形式罕见的缸体组件连接形式如图 3.10 所示.(1)法兰式连接(见图 a), 结构简单, 加工方便, 连接可靠, 可是要求缸筒端部有足够的壁厚, 用以装置螺栓或旋入螺钉,它是经常使用的一种连接形式.(2)半环式连接(见图 b), 分为外半环连接和内半环连接两种连接形式, 半环连接工艺性好, 连接可靠, 结构紧凑, 但削弱了缸筒强度.半环连接应用十分普遍, 经常使用于无缝钢管缸筒与端盖的连接中.(3)螺纹式连接(见图 f、c), 有外螺纹连接和内螺纹连接两种, 其特点是体积小, 重量轻, 结构紧凑, 但缸筒端部结构复杂, 这种连接形式一般用于要求外形尺寸小、重量轻的场所.·(4)拉杆式连接(见图 d), 结构简单, 工艺性好, 通用性强, 但端盖的体积和重量较年夜, 拉杆受力后会拉伸变长, 影响效果.只适用于长度不年夜的中、高压液压缸.(5)焊接式连接(见图 e), 强度高, 制造简单, 但焊接时易引起缸筒变形.·缸筒、端盖和导向套的基本要求因此, 应具有足够的强度和刚度.·缸筒是液压缸的主体,其内孔一般采纳镗削、绞孔、滚压或珩磨等精密加工工艺制造, 要求概况粗拙度在 0.1~0.4μm, 使活塞及其密封件、支承件能顺利滑动, 从而保证密封效果,减少磨损;缸筒要接受很年夜的液压力,·端盖装在缸筒两端, 与缸筒形成封闭油腔, 同样接受很年夜的液压力, 因此, 端盖及其连接件都应有足够的强度.设计时既要考虑强度, 又要选择工艺性较好的结构形式.导向套对活塞杆或柱塞起导向和支承作用, 有些液压缸不设导向套, 直接用端盖孔导向, 这种结构简单, 但磨损后必需更换端盖.缸筒、端盖和导向套的资料选择和技术要求可参考《液压工程手册》.活塞组件活塞组件由活塞、活塞杆和连接件等组成.随液压缸的工作压力、安装方式和工作条件的分歧, 活塞组件有多种结构形式.活塞与活塞杆的连接形式如图 3.11 所示, 活塞与活塞杆的连接最经常使用的有螺纹连接和半环连接形式, 除此之外还有整体式结构、焊接式结构、锥销式结构等.螺纹式连接如图(a)所示, 结构简单, 装拆方便, 但一般需备螺母防松装置;·半环式连接如图(b)所示, 连接强度高, 但结构复杂, 装拆方便, 半环连接多用于高压和振动较年夜的场所.活塞组件的密封·活塞装置主要用来防止液压油的泄漏, 良好的密封是液压缸传递动力、正常举措的保证, 根据两个需要密封的耦合面间有无相对运动,可把密封分为动密封和静密封两年夜类.设计或选用密封装置的基本要求是具有良好的密封性能, 并随压力的增加能自动提高密封性, 除此以外, 摩擦阻力要小、耐油、抗腐蚀、耐磨、寿命长、制造简单、拆装方便.·罕见的密封方法有以下几种.(1)间隙密封间隙密封是一种经常使用的密封方法, 它依靠相对运动零件配合面间的微小间隙来防止泄漏, 由环形缝隙轴向流动理论可知, 泄漏量与间隙的三次方成正比, 因此可用减小间隙的法子来减小泄漏.一般间隙为 0.01~0.05mm, 这就要求配合面有很高的加工精度.在活塞的外圆概况一般开几道宽 0.3~0.5mm、深 0.5~lmm、间距 2~5mm 的环形沟槽, 称平衡槽,其作用如下:(a)使活塞具有自位性能, 由于活塞的几何形状和同轴度误差, 工作压力油在密封间隙中的分歧毛病称分布将形成一个径向不服衡力, 称为液压卡紧力, 它使摩擦力增年夜, 开平衡槽后, 使得径向油压力趋于平衡, 使活塞能够自动对中, 减小了摩擦力;(b)由于同心环缝的泄漏要比偏心环缝小很多, 活塞的对中减少了油液的泄漏量, 提高了密封性能;(c)自润滑作用, 油液贮存在平衡槽内, 使活塞能自动润滑.间隙密封的特点是结构简单、摩擦力小、耐用, 但对零件的加工精度要求较高, 且难以完全消除泄漏.故只适用于高压、小直径的快速液压缸.(2)活塞环密封活塞环密封依靠装在活塞环形槽内的弹性金属环紧贴缸筒内壁实现密封, 如图所示.它的密封效果较间隙密封好, 适用的压力和温度范围很宽, 能自动赔偿磨损和温度变动的影响, 能在高速条件下工作, 摩擦力小,工作可靠, 寿命长, 但不能完全密封.活塞环的加工复杂, 缸筒内概况加工精度要求高, 一般用于高压、高速和高温的场所.(3) 密封圈密封密封圈密封是液压系统中应用最广泛的一种密封, 密封圈有 O 形、V 形、Y 形及组合式等数种, 其资料为耐油橡胶、尼龙、聚氨酯等.·①O 形密封圈O 形密封圈的截面为圆形, 主要用于静密封和速度较低的滑动密封, 其结构简单紧凑, 装置方便, 价格便宜, 可在40~120°C 的温度范围内工作.但与唇形密封圈相比, 其寿命较短, 密封装置机械部份的精度要求高, 启动阻力较年夜.·O 形圈密封的原理如图所示, O 形圈装入密封槽后, 其截面受到压缩后变形.在无液压力时, 靠 O 形圈的弹性对接触面发生预接触压力, 实现初始密封, 当密封腔充入压力油后, 在液压力的作用下, O 形圈挤向槽一侧,密封面上的接触压力上升, 提高了密封效果.·任何形状的密封圈在装置时, 必需保证适当的预压缩量, 过小不能密封, 过年夜则摩擦力增年夜, 且易于损坏, 因此, 装置密封圈的沟槽尺寸和概况精度必需按有关手册给出的数据严格保证.在动密封中, 当压力年夜于 10MPa 时, O 形圈就会被挤入间隙中而损坏, 为此需在 O 形圈高压侧设置聚四氟乙烯或尼龙制成的挡圈, 其厚度为1.25~2.5mm, 双向受高压时, 两侧都要加挡圈, 其结构如图所示.· ② V 形密封圈·V 形圈的截面为 V 形,如图所示, V 形密封装置是由压环、V 形圈和支承环组成.当工作压力高于10MPa 时, 可增加 V 形圈的数量,提高密封效果.装置时, V形圈的开口应面向压力高的一侧.·V 形圈密封性能良好, 耐高压, 寿命长, 通过调节压紧力, 可获得最佳的密封效果, 但 V 形密封装置的摩擦阻力及结构尺寸较年夜, 主要用于活塞杆的往复运动密封, 它适宜在工作压力 p>50MPa、温度40~80℃的条件下工作.③ Y 形密封圈Y 形密封圈的截面为 Y 形, 属唇形密封圈.它是一种密封性、稳定性和耐压性较好, 摩擦阻力小, 寿命较长的密封圈, 故应用很普遍.Y 形圈主要用于往复运动的密封, 根据截面长宽比例的分歧, Y 形圈可分为宽断面和窄断面两种形式;宽断面 Y 形圈一般适用于工作压力 p<20MPa.窄断面 Y 形圈一般适用于工作压力 p<32MPa.图 3.15 所示为宽断面 Y 形密封圈.·Y 形圈的密封作用取决于它的唇边对耦合圆的紧密接触水平, 在压力油作用下, 唇边对耦合面发生较年夜的接触压力, 从而到达密封的目的;当液压力升高时, 唇边与藕合面贴得更紧, 接触压力更高, 密封性能更好.Y 形圈装置时, 唇口端面应对着压力高的一侧, 当压力变动较年夜、滑动速度较高时, 要使用支承环, 以固定密封圈, 如图 3.15(b)所示.缓冲装置·当液压缸拖动负载的质量较年夜、速度较高时, 一般应在液压缸中设缓冲装置, 需要时还需在液压传动系统中设缓冲回路, 以免在行程终端发生过年夜的机械碰撞, 招致液压缸损坏.缓冲的原理是当活塞或缸筒接近行程终端时, 在排油腔内增年夜回油阻力, 从而降低液压缸的运动速度, 防止活塞与缸盖相撞.·液压缸中经常使用的缓冲装置如图所示.圆柱形环隙式缓冲装置(播放动画)如图(a), 当缓冲柱塞进入缸盖上的内孔缸盖和缓冲活塞间形成缓冲油腔, 被封闭油液能从环形间隙δ排出, 发生缓冲压力, 从而实现减速缓冲.这种缓冲装置在冲过程中, 由于其节流面积不变, 故缓冲开始时, 发生的缓冲制动力很年夜, 快就降低了.其缓冲效果较差, 但这种装置结单, 制造本钱低, 所以在系列化的制品液压缸中多采纳这种缓冲装置.3.2.3.2 圆锥形环隙式缓冲装置如图(b), 由于缓冲柱塞为圆锥形, 所以缓冲环形间隙δ随位移量而改变;即节流面积随缓冲行程的增年夜而缩小, 使机械能的吸收较均匀, 其缓冲效果较好.3.2.3.3 可叛变流槽式缓冲装置如图 3.16(c), 在缓冲柱塞上开有由浅渐深的三角节流槽, 节流面积随着缓冲行程的增年夜而逐渐减小, 缓冲压力变动平缓.可调节流孔式缓冲装置如图 3.16(d), 在缓冲过程中, 缓冲腔油液经小孔节流排出, 调节节流孔的年夜小,可控制缓冲腔内缓冲压力的年夜小, 以适应液压缸分歧的负载和速度工况对缓冲的要求,同时当活塞反向运动时, 高压油从单向阀进入液压缸内, 活塞也不会因推力缺乏而发生启动缓慢或困难等现象.排气装置液压传动系统中往往会混入空气, 使系统工作不稳定, 发生振动、爬行或前冲等现象;严重时会使系统不能正常工作.因此, 设计液压缸时,必需考虑空气的排除, 对要求不高的液压缸, 往往不设计专门的排气装置, 而是将油口安插在缸筒两真个最高处, 这样也能使空气随油液排往油箱, 再从油箱溢出;对速度稳定性要求较高的液压缸和年夜型液压缸, 常创作时间:二零二一年六月三十日。

江苏恒立HCD250-HCG250系列液压缸

环形

A3 c㎡

7.65 6.40 11.59 9.45 18.61 15.27 30.63 25.63 47.38 40.06 72.48 59.10 90.32 75.40 112.50 106.00 159.43 131.75 191.44 160.20 226.2 179.1 189.8 236.4 361.3 301.6 490.1 424.2

位置测量系统 (磁致伸缩原理)

不带电缆插座 电缆插座单独订货

无选项

见密封款式表格

终端缓冲 无缓冲

两端缓冲,可调式 活塞杆端

螺纹,用于铰接吊环头CGKD 带安装好的铰接吊环头CGKD

密封款式

组别 类型

1

标准

2

同一,但不 包括聚氨酯

3

高温

4 水基液

5

6

其他

密封材料组合 丁腈橡胶(NBR)、聚四氟乙烯、增强聚氨酯(AU)

双杆液压缸0毫米行程长度

MF3

MT4

MS2

kg

kg

kg

10

10

10

10

10

10

16

16

16

16

16

16

25

25

25

25

25

25

41

40

41

41

40

42

63

63

64

64

64

65

113

115

114

115

117

116

155

158

159

156

160

161

217

231

239

220

233

液压缸产品样本 (2)

一 HSG系列工程液压缸工程液压缸均为双作用单活塞杆液压缸,安装方式多采用耳环型。

按缸盖与缸体的联接方式,可分为外螺纹联接式、内卡键联接式及法兰联接式三种;按缸盖与缸体联接方式,可分为外螺纹、内螺纹二种。

工程液压缸主要用于工程机械、重型机械、起重运输机械及矿山机械的液压系统。

型号说明HSG □ * D /d □□-□*□缓冲装置代号:Z1—间隙缓冲;Z2—阀缓冲。

脚标*为耳环说明号:C—带衬套;G—带关节轴承。

安装方式代号:E—耳环型;ZE—中间销轴耳环型。

压力分级代号:E—16MPa;H—32MPa。

活塞杆型式代号:A—螺纹联接式;B—整体式。

结构尺寸代号:液压缸直径/活塞杆直径。

系列号。

缸盖联接方式代号:L—外螺纹联接;K—内卡键联接;F—法兰联接。

双作用单活塞杆液压缸。

工程液压缸的结构图缸盖外螺纹联接式 L型缸盖内卡键联接式 K型缸盖法兰联接式 F型(一)HSGL型外螺纹联接式液压缸(二)HSGK型内卡键联接式液压缸的尺寸。

(三) HSGF型法兰联接式液压缸尺寸。

活塞杆为外螺纹联接式液压缸HSG L 0.1-D/d -E—E CS为活塞行程;4,带( )者为非优先选用者.活塞杆端为内螺纹联接式液压缸HSG L 0.1-D/d -E—E C图中S为活塞行程;4,带( )者为非优先选用者.SD基本形拉杆液压缸注:杆系列中B、C型者为7-14MPa低中压缸;带*者为21MPa高压缸技术参数LA切向脚架型32 88 109 35±0.15 64注:1,杆系列中B、C型者为7-14MPa低中压缸;带*者为21MPa高压缸。

2, 图中A、B、C、E、L、M、P、Q参照基本形液压缸技术参数LB轴向脚架型注:1,杆系列中B、C型者为7-14MPa低中压缸;2,图中A、B、C、E、L、M、Q参照基本形液压缸技术参数FA缸头长方法兰型液压缸注:1,杆系列B 、C 为7Mpa 低压缸;B*、C*为7-14Mpa 中压缸;**为21Mpa 高压缸。

液压缸样本

泸州长江液压件二厂有限公司Luzhou changjiang2nd hydraulic componeng co.ltd公司简介泸州长江液压件二厂有限公司(原长江液压件二厂)系原机械工业部定点生产液压元件产品的专业厂家,主要产品首批获得国家机械工业部“不脏不漏”合格证证书及省、市优质产品称号。

通过ISO9001质量体系认证。

泸州长江液压件二厂有限公司生产液压原件已具有三十多年的历史。

专业生产国家定型的各类压力、方向、流量液压控制阀,多规格液压油缸,专用液压元件及液压装置。

泸州长江液压件二厂有限公司生产的产品已广泛用于工程机械、矿山机械、起重运输机械,并被石油、渔业、化工、科研等领域采用。

泸州长江液压件二厂有限公司提供通用液压元件(包括液压油缸、液压阀等)、研制专用元件、设计和生产各种液压系统,竭诚为国内外用户的各种需要服务。

目录液压缸选定程序 (1)GGK1系列高压液压缸 (7)GHF1系列高压液压缸 (9)DG型车辆用液压缸 (11)HSG型工程用液压缸 (13)Y-HG1型冶金设备标准液压缸 (24)JB/ZQ4359-86重型冶金设备液压缸 (34)CD/CG250、CD/CG350系列重载液压缸 (40)JB2162-77重型冶金设备液压缸 (56)JB2162-91重型冶金设备液压缸 (66)液压缸使用维修与故障排除 (70)其它(液压阀、液压泵站) (73)泸州长江液压件二厂有限公司液压缸选定程序一、液压缸选定程序基本内容1.初选缸径/杆径2.确定行程及安装方式3.端位缓冲的选择4.油口类型与通径选择5.特定工况对条件选择6.密封件品质的选择7.负载导向8.其它特性的选择二、程序内容解释1.初选缸径/杆径(以单活塞杆双作用液压缸为例)1.1已知设备或装置液压系统控制回路供给液压缸的油压P、流量Q及其工况需要液压缸对负载输出力的作用方式(推、拉、既推又拉)和相应力(推力F1、拉力F2、推力F1和拉力F2)的大小(应考虑负载可能存在的额外阻力)。

油缸型号和规格尺寸

油缸型号和规格尺寸1. 简介油缸是一种常见的液压执行元件,主要用于产生线性运动力和实现机械部件的定位、夹紧等功能。

在液压系统中,根据需要选择合适的油缸型号和规格尺寸是非常重要的。

2. 油缸型号分类根据不同的操作方式和结构特点,油缸可以分为多种型号,包括单作用油缸、双作用油缸、活塞杆无杆腔油缸、带杆腔油缸等。

2.1 单作用油缸单作用油缸是最基本的油缸类型之一,其通过液压力推动活塞向一个方向运动,而返回运动则依靠外力(如弹簧、重力等)完成。

2.2 双作用油缸双作用油缸能够实现双向运动,通常由一个或两个油口控制进油和排油。

在进油口通油时,油液施加在活塞的两侧,从而实现双向运动。

2.3 活塞杆无杆腔油缸活塞杆无杆腔油缸是一种专门用于特殊工况的油缸。

它的活塞杆腔不含有活塞杆,可以有效避免介质进入活塞杆腔的问题,适用于一些特殊的工艺要求。

2.4 带杆腔油缸带杆腔油缸是最常见的油缸类型之一,在油缸的两端都设置有杆腔和无杆腔。

它通常通过活塞杆连接外部的负载,实现线性运动,并能输出相应的力。

3. 油缸规格尺寸选择选择合适的油缸规格尺寸需要考虑以下几个方面:3.1 承载力需求首先需要根据实际应用中所需的承载力来选择油缸的规格尺寸。

一般来说,承载力需求越大,油缸的规格尺寸也需要相应增大。

3.2 工作压力工作压力也是选择油缸规格尺寸的重要因素之一。

较高的工作压力需要选择具有较高额定压力的油缸,以确保系统的正常工作和安全性。

3.3 工作速度工作速度对油缸的选型有一定的影响。

在选择油缸的过程中,需要考虑工作速度对液压缸的摩擦、热量和润滑等方面的影响,以保证系统的可靠性和稳定性。

3.4 安装空间限制由于油缸通常需要安装在机械设备中,因此还需要考虑安装空间的限制。

合理选择油缸的外形尺寸,以确保安装的便利性和有效利用空间。

4. 结论在选择油缸型号和规格尺寸时,需要根据实际应用需求综合考虑诸多因素。

通过了解油缸的不同型号和结构特点,合理选择适用的油缸,可以提高液压系统的工作效率和安全性,从而满足设备的需求。

液压缸零部件图63392

一、缸体的技术要求(1) 缸体采用H8、H9配合。

表面粗糙并:当活塞采用橡胶密封圈密封时,Ra为0.1~0.4μm,当活塞用活塞环密封时,Ra为0.2~0.4μm。

(2) 缸体内径D的圆度公差值可按9、10或11级精度选取,圆柱度公差值可按8能精度选取。

(3) 缸体端面T的垂直度公差值可按7级精度选取。

(4) 当缸体与缸头采用螺纹联接时,螺纹应取为6级精度的米制螺纹。

(5) 当缸体带有耳环或销轴时,孔径D1或轴径d2的中心线对缸体内孔轴线的垂直度公差应按9级精度选取。

(6) 为了防止腐蚀和提高寿命,缸体内应镀以厚度为30~40μm的铬层,镀后进行珩磨或抛光。

(7)缸筒的材料:一般要求有足够的强度和冲击韧性,对焊接的缸筒还要求有良好的焊接性能。

根据液压缸的参数、用途和毛坯的来源等可选用以下各种材料:25、S35、S45、2CrMo、35CrMo、38CrMoAl、ZG200-400、ZG230-450、1Cr18Ni9、ZL105、LF3、LF6、ZQA19-4、ZQA10-3-1.5等.二、缸体端部联接型式1.对于固定机械,若尺寸与质量没有特殊要求时,建议采用法兰联接或拉杆联接。

2.对于活动机械,若尺寸和质量有特殊要求时,推荐采用外螺纹联接或外半环联接。

三、缸盖缸盖的材料液压缸缸盖的常用材料为35、45号锻钢或ZG35、ZG45铸钢或HT200、HT300、HT350铸铁等材料。

缸盖的技术要求1)直径D、D2、D3的圆柱度公差应按9、10、11级精度选取;2)D2、D3与d同轴度公差值为0.03mm;3)端面A、B与直径d轴心线的垂直度公差值按7级精度选取;4)导向孔的表面粗糙度Ra=1.25μm四、活塞的材料液压缸活塞常用的材料为耐磨铸铁、灰铸铁(HT300、HT350)、钢(有的在外径上套有尼龙66、尼龙1010或夹布酚醛塑料的耐磨环)及铝合金等。

活塞的技术要求1)活塞外径D对内径D1的径向跳动公差值,按7、8级精度选取。

油缸尺寸标准

油缸尺寸标准

油缸尺寸的标准取决于具体的应用领域和行业,以下是一些常见

的油缸尺寸标准:

1. ISO标准:国际标准化组织(ISO)发布了液压工业用的销售

标准ISO 6020-1和ISO 6022。

这些标准定义了液压缸的尺寸范围和设计要求,包括缸体直径、活塞直径、活塞杆直径、缸体长度和活塞行

程等。

2. NFPA标准:美国液压与气动工业协会(NFPA)发布了液压缸

的尺寸标准。

这些标准将液压缸分为3种尺寸系列:T系列、M系列和MH系列。

每个系列都有不同的尺寸范围和设计要求。

3. DIN标准:德国国家标准化组织(DIN)也发布了液压缸的尺

寸标准。

这些标准定义了液压缸的缸体直径、活塞直径、活塞杆直径、缸体长度和活塞行程等。

4. 客户定制标准:许多液压缸制造商也提供根据客户特定需求

定制的油缸尺寸。

这些定制的油缸通常是为了满足特殊应用的需求。

需要注意的是,这些标准仅提供了一些常见的尺寸范围和设计要求,具体的油缸尺寸还会根据实际应用需求进行定制。

在选择油缸尺

寸时,应根据具体应用环境和工作要求进行评估和选择。

CD油缸型号注释

CD/CG重载液压缸技术参数

CD/CG液压缸最大行程及全长公差

安装方式

CD250A、CD250B差动液压缸尺寸/mm

注:1、A10型用螺纹连接缸底,适用于所有尺寸的缸径。

2、B10型用焊接缸底,只用在≤100mm的缸径。

3、缸头外侧采用密封盖,仅用于≥125mm的缸径。

4、缸头外侧采用活塞杆导向套,仅用于≤100mm的缸径。

5、缸头、缸底与缸筒螺纹连接时,当缸径≤100mm,螺钉头均露在法兰外,当缸径>100mm时,

螺钉头凹入缸底法兰内。

6、单向节流阀和排气阀与水平线夹角θ:

CD350系列:缸径≤200mm,θ=30º;缸径≥220mm,θ= 45º。

CD250系列:除缸径=300mm,θ= 45º外,其余均为30º。

7、01为惠式管螺纹;02为ISO公制螺纹。

(以下表注与此表相同)

CD350A、CD350B差动液压缸外形尺寸表

CD250C、CD250D差动液压缸外形尺寸表/mm

CD250E差动液压缸外形尺寸/mm

CD250F差动液压缸外形尺寸/mm

CD350C、CD350D差动液压缸外形尺寸/mm

CD350E差动液压缸外形尺寸/mm

CD350F差动液压缸外形尺寸/mm。

恒立高压液压缸样本

-

- 100080

φ110 φ63 1100

-

-

φ80 1320 237460 159570 -

-

- 111860

25

φ125 φ70 1250

-

-

φ90 1500 306640 210470 -

-

- 147670

φ140 φ80 1400

-

-

φ100 1680 384650 259050 -

-

- 188400

Φ70

Φ50/Φ40 M22x1.5/(G1/2) 33 50 63 Φ85 45 45 235

Φ80

Φ56/Φ45 M22x1.5/(G1/2) 36 65 70 Φ100 55 55 263

Φ90

Φ63/Φ50 M22x1.5/(G1/2) 42 65 72 Φ108 55 60 265

Φ100

35 224 30 Φ25 30 Φ62 15

Φ50

Φ36/Φ28 M18x1.5/(G3/8) 40 40 56 Φ62 34

35 233 30 Φ30 30 Φ62 15

Φ63

Φ45/Φ36 M18x1.5/(G3/8) 50 50 56 Φ80 45

45 253 35 Φ35 40 Φ85 15

拉力 (N)

ψ=1.65

推力 (N)

拉力 (N)

ψ=2

推力 (N)

拉力 (N)

φ40

-

-

φ25

400

φ28

480

-

-

31400 19130

-

16010

φ50 φ28

500

-

-

φ36

液压缸全套图纸说明书_★★.

目录绪论——————————————第 3 页第 1 章液压传动的基础知识————————第 4 页1.1 液压传动系统的构成————————第 4 页1.2 液压传动的优弊端—————————第 4 页1.3 液压传动技术的发展及应用——————第 6 页第 2 章液压传动系统的履行元件——液压缸——————————第 8 页2.1 液压缸的种类特色及构造形式——————第 8 页2.2 液压缸的构成——————————第 11 页第 3 章 D G 型车辆用液压缸的设计——————第 19 页3.1 简介—————————————第 19 页3.2 DG 型液压缸的设计 ----------- —————第 20 页第 4 章液压缸常有故障剖析与清除方法—————第 27 页总结——————————————第 29 页绪论第一章液压传动的基础知识1.1 液压传动系统的组成液压传动系统由以下四个部分组成:〈1 〉动力元件——液压泵其功能是将原动机输出的机械能转换成液体的压力能,为系统供应动力。

〈 2 〉执行元件——液压缸、液压马达。

它们的功能是将液体的压力能转换成机械能,以带动负载进行直线运动或者旋转运动。

〈 3 〉控制元件——压力、流量和方向控制阀。

它们的作用是控制和调节系统中液体的动力、流量和流动方向,以保证执行元件达到所要求的输出力(或力矩)、运动速度和运动方向。

〈 4 〉辅助元件——保证系统正常工作所需要的辅助装置。

包括管道、管接头、油箱过滤器和指示仪表等。

〈 5 〉工作介质- - - 工作介质即传动液体,往常称液压油。

液压系统就是通过工作介质实现运动和动力传递的。

1. 2 液压传动的优缺点优点:〈 1 〉体积小、重量轻,单位重量输出的功率大(一般可达 3 2 MPa , 个别场合更高)。

〈 2 〉可在大范围内实现无级调速。

〈 3 〉操纵简单,便于实现自动化。

特别是和电气控制联合使用时,易于实现复杂的自动工作循环。

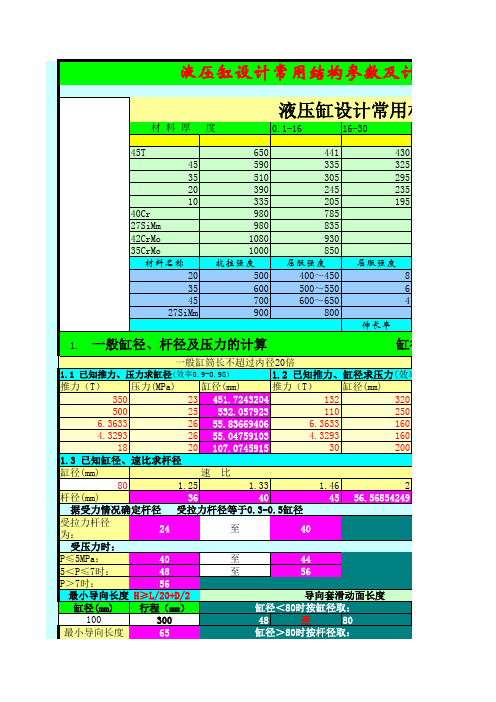

液压缸设计结构参数及计算公式表

590

31.5

法兰外径

螺孔1中心

螺孔1径

大法兰外径

440

400

22

380

1. 法兰强度的计算

缸筒法兰厚度

缸底法兰厚度 44.58081558

导向套法兰厚度 79.66815503

缸筒法兰厚度

缸底法兰厚度

导向套法兰厚度 大法兰厚度

35

35

150

150

结论

NO, 需重新确定各设计参数

2. 螺栓抗拉强度的计算

卡键厚度

键外缸筒长

键屈服强度

214

180

16

16

440

1. 卡键挤压强度及剪切强度的计算

卡键剪应力 安全系数

卡键压应力1 安全系数

卡键压应力2

87.5 5.942857143 193.236715

6.7275 147.3684211

结论

OK, 卡键设计参数正确

2. 卡键槽挤压、抗拉、剪切强度的计算

键槽拉应力 安全系数

441 335 305 245 205 785 835 930 850 屈服强度

400~450 500~550 600~650

800

430 325 295 235 195

屈服强度 8 6 4

伸长率

1. 一般缸径、杆径及压力的计算

缸径(mm)

一般缸筒长不超过内径20倍

1.1 已知推力、压力求缸径(效率0.9-0.98)

221.8181818 50.42

缸筒内壁处最大合应力

226.7345455 安全系数

3.528355145

缸底支承时缸筒内壁处最大合 应力

244.2867845 安全系数

液压油缸尺寸表

液压油缸介绍以及安装尺寸标准HS01·210L系列拉杆液压缸HS 01•210L 【系列拉杆液压缸】◆用途与特征HS 01•210L系列拉杆式液压缸是一种双作用单杆活塞式液压缸,其与同构、同压力等级液压缸相比更具有结构紧凑、重量轻。

安装型式多样且容易变换,易装易拆,配件及维修方便。

其广泛用于塑料、冶金、化工、矿山、行走机械等行业。

◆型号说明◆技术指标额定压力MPa 21MPa连续使用的最高压力使用温度—5℃ —+8℃最大允许压力MPa 27MPa(无杆腔)、25MPa(有杆腔) 允许最大速度400mm/s 耐压力MPa 31.5MPa 效率>90%最低启动压力MPa 0.3MPa 工作介质※采用时请注明矿物油、水乙二醇、※磷酸脂、高水酯等◆ SD(基本型)代号缸径A BB D DD E EE TG FHJ K KK L MM P W YFA型其它Φ4030 17 40 M12×1.570 ZG3/8 50 13 8 10 47 32 M20×1.564 22 17 30 156 Φ5035 18 46 M14×1.585 ZG1/2 62 15 8 13 52 37 M24×1.568 28 19 30 172 Φ6345 20 55 M16×1.5 100 ZG1/2 74 18 6 12 57 37 M30×1.575 35 19 35 187 Φ8060 25 65 M20×1.5 125 ZG3/4 92 24 10 10 67 42 M39×1.585 45 22 35 218 Φ100 75 29 80 M24×1.5 160 ZG3/4 120 26 7 12 67 42 M48×1.595 55 22 40 230 Φ12595 35 95 M30×1.5 190 ZG1 140 33 6 10 77 52 M64×2105 70 27 45 267 Φ140110 38 105 M33×1.5 215 ZG1 160 36 6 11 77 52 M72×2110 80 27 50 275 Φ160120 42 120 M36×1.5 240 ZG1 180 41 5 10 80 51 M80×2132 90 27 55 304 ◆ SD(双出杆基本型)代号缸径A BB D DD E EE TG F ZM J LZ KK L MM P WΦ4030 17 40 M12×1.570 ZG3/8 50 13 244 47 154 M20×1.564 22 17 30 Φ5035 18 46 M14×1.585 ZG1/2 62 15 262 52 172 M24×1.568 28 19 30 Φ6345 20 55 M16×1.5 100 ZG1/2 74 18 295 57 185 M30×1.575 35 19 35 Φ8060 25 65 M20×1.5 125 ZG3/4 92 24 337 67 217 M39×1.585 45 22 35 Φ10075 29 80 M24×1.5 160 ZG3/4 120 26 361 67 231 M48×1.595 55 22 40 Φ12595 35 95 M30×1.5 190 ZG1 140 33 415 77 275 M64×2105 70 27 45 Φ140110 38 105 M33×1.5 215 ZG1 160 36 436 77 286 M72×2110 80 27 50 Φ160120 42 120 M36×1.5 240 ZG1 180 41 484 80 316 M80×2132 90 27 55 ◆ LA(切向脚架)代号缸径A AB AC AE AH AL EE AM AOHAS AT KK KL MM SA UA YL WFA型其它Φ4030 11 59 77 42±0.1531 ZG3/8 16 16 8 10 98 15 M20×1.5 32 22 111 122 156 30 Φ5035 14 63 97.5 55±0.1534 ZG1/2 19 18 8 13 118 20 M24×1.5 37 28 120 145 172 30 Φ6345 18 71 113 63±0.1539 ZG1/2 19 18 6 12 140 25 M30×1.5 37 35 132 175 187 35 Φ8060 22 80 137.5 75±0.2546 ZG3/4 21 21 10 10 175 30 M39×1.5 42 45 152 210 218 35 Φ10075 26 89 165 85±0.2544 ZG3/4 24 23 7 12 215 35 M48×1.5 47 55 162 260 235 40 Φ12595 33 106 200 105±0.25 49 ZG1 29 28 6 10 270 45 M64×257 70 182 330 272 45Φ140 110 33 114 219.5 112±0.25 49 ZG1 29 28 6 11 280 45 M72×257 80 187 335 280 50 Φ160 120 36 127 245 125±0.25 49 ZG1 31 31 5 10 315 50 M80×262 90 212 375 315 55 ◆ FA(杆侧长方法兰)代号缸径A AB R DD E EE TG JHTF FF KK UB MM UF WA YAFA型其它Φ4030 11 50 M12×1.5 70 ZG3/8 50 47 8 10 98 15 M20×1.573 22 122 28 158 Φ5035 14 60 M14×1.5 85 ZG1/2 62 52 8 13 118 20 M24×1.588 28 145 25 177 Φ6345 18 73 M16×1.5100 ZG1/2 74 57 6 12 140 24 M30×1.5 106 35 175 29 193 Φ8060 22 90 M20×1.5125 ZG3/4 92 67 10 10 175 24 M39×1.5 130 45 210 35 218 Φ10075 26 115 M24×1.5160 ZG3/4 120 67 7 12 215 31 M48×1.5 165 55 260 35 235 Φ12595 33 145 M30×1.5190 ZG1 140 77 6 10 270 37 M64×2205 70 330 41 271 Φ140110 33 160 M33×1.5215 ZG1 160 77 6 11 280 41 M72×2218 80 335 45 280Φ160120 36 180 M36×1.5240 ZG1 180 85 10 315 46 M80×2243 90 375 50 309◆ FB(底部长方法兰)◆CA(单耳环型)代号 缸径A BB ZCDDEEE TG FWH LR MRKKCD MM NWYFA 型 其它Φ40 30 17 276 M12×1.5 70 ZG3/8 50 32 8 10 25 25 M20×1.5 20 22 35 30 156 Φ50 35 18 312 M14×1.5 85 ZG1/2 62 36 8 13 32 30 M24×1.5 25 28 45 30 172 Φ63 45 20 357 M16×1.5 100 ZG1/2 74 40 612 40 35 M30×1.5 31.5 35 55 35 187Φ80 60 25 423 M20×1.5 125 ZG3/4 92 50 10 10 50 40 M39×1.5 40 45 70 35 218 Φ100 75 29 475 M24×1.5 160 ZG3/4 120 63 7 12 63 50 M48×1.5 50 55 80 40 235 Φ125 95 35 575 M30×1.5 190 ZG1 140 80 6 10 79 63 M64×2 63 70 105 45 272 Φ140 110 38 621 M33×1.5 215 ZG1 160 80 6 11 89 71 M72×2 71 80 115 50 280 Φ160 120 42 684 M36×1.5 240 ZG1 180 100 5 10 100 80 M80×2 80 90 125 55 315◆ TC(中间较轴型)代号 缸径ATCDDDEEETG TD HTL TRKKXG MM VC WPH (最小值)ZTFA 型 其它Φ40 30 73 0-0.3 40 M12×1.5 70 ZG3/8 50 32 8 10 25 2.5 M20×1.5 122 22 33 30 107 233Φ50 35 88 0-0.35 46 M14×1.5 85 ZG1/2 62 36 8 13 25 2.5 M24×1.5 131 28 33 30 114 255Φ63 45 106 055 M16×1.5 100 ZG1/2 74 40 6 12 31.5 2.5 M30×1.5 148 35 43 35 132 287-0.35Φ80 60 128 0-0.4 65 M20×1.5 125 ZG3/4 92 50 10 10 40 3 M39×1.5 169 45 53 35 153 338Φ100 75 170 0 -0.4 80 M24×1.5 160 ZG3/4 120 63 7 12 50 3 M48×1.5 181 55 63 40 165 374Φ125 95 205 0-0.46 95 M30×1.5 190 ZG1 140 80 6 10 63 4 M64×2 208 70 78 45 209 442Φ140 110 225 0-0.46 105 M33×1.5 215 ZG1 160 80 6 11 71 4 M72×2 218 80 88 50 222 473Φ160 120 255 0-0.52 120 M36×1.5 240 ZG1 180 100 5 10 80 4 M80×2 242 90 98 55 243 521◆ 防尘罩缸径 代号 Φ40 Φ50 Φ63 Φ80 Φ100 Φ125 Φ140 Φ160WW 50 60 70 80 100 120 125 140 X45 45 55 55 55656565◆ 单耳环缸径 代号Φ40 Φ50 Φ63 Φ80 Φ100Φ125Φ140ΦA31.5 -0.1 -0.435. 5 -0.1-0.4 40 -0.1 -0.4 50 -0.1 -0.4 63-0.1 -0.4 80 -0.1 -0.680 -0.1 -0.6100 -01-06B 32 35 47 62 7798 113 1C 70 85 105 132 157 195 220 2d 20 25 31.5 40 5063718F 49 55 65 85 105 135 158 1H 28354355658090 1KK M20×1.5 M24×1.5 M30×1.5 M39×1.5 M48×1.5 M64×2 M72×2 M8E 25 30 35 40 50 65 758G 32 36 40 55 688080 1MM8M8M8M8M10 M10 M10 M1订货标记:YE-缸径、—Ⅰ(示例:YE40-Ⅰ) L 15 15 15 15 20 20 20 25◆ 双耳环订货标记:YE-缸径、—Y (示例:YE40-Y )缸径 代号Φ40 Φ50 Φ63 Φ80 Φ100 Φ125Φ140Φ160YA 31.5 +0.4 +0.135. 5 +0.4 +0.1 40 +0.4 +0.1 50 +0.4 +0.1 63+0.4 +0.1 80 +0.6 +0.180 +0.6 +0.1100 +0.6 +0.1YB 32 35 47 62 7798 113 123YC 70 85 105 130 155 195 220 245 YD 20 25 31.5 40 50 63 71 80 YE 20 25 30 40 50607080YF 40 50 60 80 100 120 140 160 YG 80 90 101 126 153 192 200 240 YH 32 45 50 60 708595 110 YJ 1618202531.5 404050KK M20×1.5 M24×1.5 M30×1.5 M39×1.5 M48×1.5M64×2 M72×2M80×2开口销 Φ3 Φ3 Φ4 Φ5 Φ5 Φ6 Φ8 Φ8 L 15 15 15 15 20202025MM8M8M8M8M10 M10 M10 M12【HS 01•70、140L 系列拉杆液压缸】 ◆ 用途与特征01•70、140L 系列轻型拉杆液压缸是一种双作用单杆活塞式液压缸,其比同结构同压力等级液压缸更具有结构紧凑、重量轻、安装形式多样且容易变换、易装易拆,配件及维修方便,且具有轻量化、适用化、高可靠性特点。

250kn液压启闭机液压缸毕业设计说明书论文[管理资料]

![250kn液压启闭机液压缸毕业设计说明书论文[管理资料]](https://img.taocdn.com/s3/m/8ae003d9f111f18582d05a42.png)

本文主要介绍了液压启闭机液压缸毕业设计。

液压缸设计包括了系统工作压力的确定、液压活塞直径的确定和活塞杆直径的确定、液压缸壁厚和外径计算、缸盖厚度的确定、缸体长度的确定以及活塞杆稳定性的验算。

本文结合传统设计和计算机辅助工程技术,先依据经验公式计算,确定了液压缸安装方案,设计了液压缸活塞及活塞杆参数,校核了匹配连接螺栓,销轴等;完成了液压缸的设计计算。

然后利用AutoCAD,Pro/Engineer辅助设计平台,完成液压缸所有零件的二维及三维建模。

通过分析的数据校核了先前的设计,同时进一步优化设计和系列化设计提供了依据。

关键词:液压缸 AutoCAD Pro/EngineerThis paper mainly introduces the hydraulic hoister hydraulic cylinder graduation design. The hydraulic cylinder design including the system work pressure determination, the determination of hydraulic piston diameter and determination of the diameter of piston rod and hydraulic cylinder wall thickness and outer diameter of the cylinder head thickness calculation, sure, the length of cylinder block and piston rod stability of determined checked. Combining with the traditional design and computer aided engineering technology, first on the basis of experience formula hydraulic cylinders, determine the installation, and designs the hydraulic cylinder piston and piston rod parameters, checked matching connecting bolts and pin shaft, etc.; Completed the design of hydraulic cylinder is calculated. Then use AutoCAD, Pro/e aided design platform, complete all parts of hydraulic cylinder is two-dimensional and three-dimensional modeling. Through the analysis of data checked the previous design, and further optimization design and serialized design to provide the basis.Keywords: hydraulic cylinder AutoCAD Pro/Engineer毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

CDCG型液压缸型号意义

液压缸设计规范

液压缸设计规范 Modified by JACK on the afternoon of December 26, 2020液压缸的设计计算规范目录:一、液压缸的基本参数1、液压缸内径及活塞杆外径尺寸系列2、液压缸行程系列(GB2349-1980)二、液压缸类型及安装方式1、液压缸类型2、液压缸安装方式三、液压缸的主要零件的结构、材料、及技术要求1、缸体2、缸盖(导向套)3、缸体及联接形式4、活塞头5、活寒杆6、活塞杆的密封和防尘7、缓冲装置8、排气装置9、液压缸的安装联接部分(GB/T2878)四、液压缸的设计计算1、液压缸的设计计算部骤2、液压缸性能参数计算3、液压缸几何尺寸计算4、液压缸结构参数计算5、液压缸的联接计算一、液压缸的基本参数液压缸内径及活塞杆外径尺寸系列8 10 12 16 20 25 3240 50 63 80 (90) 100 (110)125 (140) 160 (180) 200 220 (250)(280) 320 (360) 400 450 500括号内为优先选取尺寸4 5 6 8 10 12 14 16 1820 22 25 28 32 36 40 45 5056 63 70 80 90 100 110 125 140160 180 200 220 250 280 320 360活塞杆连接螺纹型式按细牙,规格和长度查有关资料。

液压缸的行程系列(GB2349-1980)25 50 80 100 125 160 200 250 320 400500 630 800 1000 1250 1600 2000 2500 3200 400040 63 90 110 140 180 220 280 360 450 550700 900 1100 1400 1800 2200 2800 3600二、液压缸的类型和安装办法液压缸的类型对江东机械公司而言液压缸的安装方式对江东机械公司而言三、液压缸主要零件的结构、材料、技术要求缸体A焊接缸头缸底等,采用35钢粗加工后调质 [σ]=110MPaB一般情况采用45钢 HB241-285 [σ]=120MPaC铸钢采用ZG310-57 [σ]=100MPaD球墨铸铁(江东厂采用)QT50-7 [σ]=80-90MPaE无缝纲管调质(35号 45号) [σ]=110MPaA内径 H8 H9 精度粗糙度(垳磨)B内径圆度9-11级圆柱度 8级缸盖(导向套)A可选35,45号锻钢B可选用ZG35,ZG45铸钢C可选用HT200 HT300 HT350铸铁D当缸盖又是导向导时选铸铁A直径d(同缸内径)等各种回转面(不含密封圈)圆柱度按 9 、10 、11 级精度B内外圆同轴度公差C与油缸的配合端面⊥按7级D导向面表面粗糙度A材料灰铸铁HT200 HT300 钢35 、45B技术要求外径D(缸内径)与内孔D1↗按7、8级外径D的圆柱度 9、10、11级端面与内孔D1的⊥按7级C活塞头与活塞杆的联接方式按图3形式D活塞头与缸内径的密封方式柱寒缸 40MPa以下V型组合移动部分活塞缸 32MPa以下用Yx型移动部分静止部分 32MPa以下用“O“型活塞杆A端部结构按江东厂常用结构图17、18B活塞杆结构空心杆实心杆C材料实心杆35、45钢空心杆35、45无缝缸管D技术要求粗加工后调质HB229-285可高频淬火HRC45-55外圆圆度公差按9、10、11级精度圆柱度按8级两外圆↗为端面⊥按7级工作表面粗糙度 <(江东镀铬深度)渡后抛光A导向套结构图9(江东常用)导向杆材料可用铸铁、球铁导向套技术要求内径H8/f8、H8/f9表面粗糙度B活塞杆的密封与防尘柱塞缸V型组合移动部分活塞缸Yx 移动部分“O”型(静止密封)防尘,毛毡圈(江东常用)3.2.7液压缸缓冲装置多路节流形式缓冲参考教科书3.2.8排气装置采用排气螺钉可用螺纹联接(细牙)油口部位可用法兰压板联接油口部位液压缸安装可按图84液压缸的设计计算液压缸的设计计算部骤注:负载决定了压力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CD/CG250、CD/CG350系列重载液压缸本系列缸是由14种缸径,分别按两种速比组成28种规格的单活塞双作用差动油缸。

另外缸头法兰式、中间耳轴安装和底座安装式三种还可做成双活塞杆双作用等速油缸,再加上无端部缓冲和两端部有缓冲(采用可调节流阀)与上述28种规格组成384个品种。

本系列为80年代引进前联邦德国曼内斯曼力士乐公司专有技术制造,其安装型式和尺寸符合德国钢厂标准和ISO3320,特别适合于环境恶劣,重载的工作状态下,广泛应用于钢铁、铸造、锻造及机械制造等工业部门。

(1)技术性能表1 技术性能与特点(2)型号说明选型标记举例:所选液压缸为:差动缸25Mpa压力系列,中部摆动式ZB,D/d=100/70,行程S=1000,摆轴至杆端距离(不含T)K=500,公制螺纹油口,杆端型式1A,杆端加长T=200,活塞杆材质1C117N12,标记;液压缸C25ZB100/70-1000MIA-K500、T200、S注明:标记中无特殊要求时,按以下情况供货,即:介质为矿物油;油口在上方;两端缓冲;国产密封件;外表果绿色;活塞杆材质为45;ZB型液压缸的摆抽位于中间位置。

HSG※01系列液压缸用途与特征:HSG※01系列双作用单杆活塞液压系统中作往复直线运动的执行机构。

具有结构简单、工作可靠、装拆方便、易于维修、可带缓冲装置及连接方式多样等特点。

它适用于工程机械、矿山机械、起重运输机械、冶金机械及其他机械中。

工作原理:双作用单杆活塞式液压缸是利用液压力推动活塞杆作正、反两个方向的运动,从而带动其他工作部件作往复直线运动。

型号与性能参数缸头、缸筒连接方式表编号连接方式备注1缸头耳环带衬套2缸头耳环装关节轴承3绞轴用于缸径D≥φ80活塞杆端连接方式表缓冲部位表Y-HG1、Y-HG2系列冶金标准液压缸随着国民经济的迅速发燕尾服,我国冶金设备采用液压技术日益增多。

但目前用于冶金设备的液压缸存在着品种繁多,型号规格不统一,结构多样化等等现象,给设计、制造、用户维修带来不少困难。

为此“中国金属学会冶金设备学术委员长会液压兴气动学组”1982年年会决定,由北京冶压机械厂兴北京钢铁设计研究总院、北京冶金设计院等有关单位联合设计试制冶金设备用标准液压缸,要求符合国际标准ISO6020/1-1981中系列液压缸安装连接型式。

至1983至6月,设计技术鉴定在厦门会议通过,1984年11月样机鉴定在北京会议通过。

(一)技术特点1.压力:本标准缸为E、G两种压力极。

E极适用于>6.3MPa~16Mpa压力范围的液压缸(简称E 级缸)。

G极适用于>16MPa~25MPa压力范围的液压缸(简称G极缸)2.密封:E级缸采用结构简单,耐磨性好的YX型聚胺脂密封圈和适用范围宽的YX型橡胶密封圈。

G极缸采用耐高压,密封可靠的V型组合密封圈。

3.防压:本液压缸均采用聚胺脂或丁腈橡胶无骨架式防尘圈。

4.适用介质:液压油、机械油、乳化液。

适用于磷酸脂。

5.适用温度:-40o C~+120o C。

6.结构:本标准缸备有17种缸径(40、50、63、80、90、100、110、125、140、150、160、180、200、220、250、280、320)按两种速比(1.46、2)组成34种规格。

分成带间隙缓衡两种结构,兴上述34种规格组成68个品种,便于用户任意选用。

缸头、缸尾均设有单向放气阀,既可作带间隙缓衡液压缸的快速启动用,又可作放气用。

杆部防尘密封采用可换式结构,便于现场维修。

活塞杆镀保护性硬铭具有防尘、防锈、防腐、耐磨等特性。

缸径≤220mm的液压缸油口采用公制细牙螺纹。

缸径≥250mm的液压缸油口采用封开式法兰。

7.安装连接:符合国际标准ISO6020/1-/ 1981中系列液压缸安装连接尺寸。

不同缸径均有基本型,前、后长方法兰,前、后方法兰,前、后圆法兰,前、中、后销轴,头部单耳环;轴向、径向脚架共13种安装型式。

(详见型号说明及表5-17)除轴向脚架型外,安装连接尺寸均符合ISO6020/-1981。

杆端螺纹亦符合GB2350-80选用订货须知1.型号说明中凡标有▲号的目前暂按非标准处理。

2.压力分级E16MPa可适用6.3MPa~16MPa之间使用者祗需填写E即可。

3.安装连接形式除中间销轴需在型号上注明1的具体尺寸外,其余按表上符号填写即可,外连尺寸请参考表5~17。

尺寸L应符合P22附表1的规定。

4.如需要间隙缓衡请填写H符号则接无缓衡交货。

5.行程请按行程系列表4中的分档填写。

此系列为伪所选数值,用户也可以自行确定行程。

6.对液压缸的工作介质、适用温度、试验、外表涂漆、包装等有特殊要求者务请注明,末注明特殊要求者一律按标准交替。

7.杆端耳环由用户单独定货。

(二)型号说明缩略图(三)技术规格表1 缸径D、杆径d系列Dd40*50*63*80*90100*110125*140150o160180200*220250*280320*φ14622*28*36*45*50*56*63*70*8085o90100110*125140*160180* 228*36*45*56*6370*8090*100105o110125140*160180*200220*(注)表中*符号为ISO6020/1标准缸径D兴杆径d,请价先选用。

表2油口系列单位:mm缸径4050638090100110125油口通径1010151515202020油口螺纹ZG3/8M18×1.5ZG3/8M18×1.5ZG3/4M27×2ZG3/4M27×2ZG3/4M27×2ZG1M33×2ZG1M33×2M33×2缸径140150160180200220250280320油口通径252525323232404040油口螺纹M42×2ZG11/4M42×2ZG11/4M42×2ZG11/4M48×2ZG11/2M48×2ZG11/2M48×2ZG11/2(注)1.此油口尺寸根据活塞油口最高流速V取5m/sec而定。

2.缸径D≥250油口采用封闭式法兰结构。

各种安装形成,在额定压力下的允许最大行程S(见表3)S1-头部法兰或轴向脚架安装,杆端带耳环。

S2-头部法兰或轴向脚架安装,杆端带不耳环。

S3-尾部法兰安装,杆端带耳环。

S4-尾部法兰安装,杆端不带耳环。

S5-尾部销轴或尾部单耳环安装,杆端带耳环。

S6-头部销轴安装,杆端带耳环。

S7-中间销轴安装,杆端带耳环。

S7=S6--1(见图)DG-JA车辆用液压缸型号说明:标记示例:DG-JA125×300-H-E1E。

单杆双作用油缸,重量型标准,缸内径D=125mm,行程S=300mm,工作压力H=16MPa,E1缸头单耳环,E1活塞杆连接方式单耳环。

DG型车辆用液压缸是双作用单活塞杆液压缸,主要用于车辆、运输机械及矿山机械等液压传动。

性能参数表一项目产品型号缸径(mm)杆径(mm)活塞面积cm2额定工作压力16MPa最大行程无杆侧有杆侧推力(N)拉力(N)(mm)DG-JA40H402212.578.762010214024500注:速比φ=1:1.46如需用其它速比均可生产本公司是一家在液压传动控制设备领域中的专业化企业,现主要产品有(一)、液压机,(二)、液压冷拔机,(三)、液压油缸,(四)、液压系统,(五)、电气控制设备,(六)、非标机电设备。

公司生产6.3—5000吨共8大系列100多个品种的各类单柱式、四柱式、框架式液压机,还可根据客户需要订做快速、精密超大台面、大吨位的专用液压机产品。

公司现可生产10吨、30吨、50吨、200吨、250吨、400吨、500吨、800吨的冷拔机产品,最大行程可达15米,普遍采用PLC控制,现已被广大无缝钢管厂、铜材厂、异型钢厂采用。

液压油缸产品广泛使用于水利、重工业、行走机械、矿山机械、船用及港口设备、冶金机械等领域。

图示1、大型液压冷拔机现可生产HSG系列、Y-HGI系列、CD25系列等标准液压油缸,并且开发了伺服油缸、旋转油缸、摆动油缸等高端液压油缸产品、较好地替代了进口油缸产品。

公司企业管理良好,质量控制严格,现已通过ISO9001(质量管理体系),ISO14001(环境管理体系),OHSAS18001(职业健康与安全管理体系)三大体系认证,并推行6S化工厂内部管理,公司加工设备齐全,拥有C61160,C61100,C6280,10米X2.5米龙门铣床,捷克产TPX6213落地镗床,摇臂钻床等先进设备,并对产品各部件进行严格的质量控制,选用优质的密封材料,确保了产品的质量要求,公司立志为广大用户提供高品质的液压设备和一流的产品服务体系。

热诚欢迎广大用户到我公司参观指导。

图示2、6米长大台面液压机韶关市伟光液压油缸有限公司(原韶关市力士乐液压缸厂),致力于液压缸尖端技术的研究,拥有世界上最先进的超高压液压缸核心技术,设计及制造始终保持与发达国家同步。

本公司是广东省高新技术企业,华南地区最大的液压缸生产基地之一,专业生产德国、美国、日本等国际、国内先进标准共九个系列液压缸和各种高精密非标准液压缸。

其中WG01(CD250/CG250、CD350/CG350)、WG02(CDH2/CGH2)系列产品的主要性能指标均已达到国际先进水平,完全能替代进口油缸。

且品种规格达三千多种,广泛用于工程、冶金、石油、矿山、建筑、航空航海、军工特种装备等各行各业。

产品出口东南亚和美国,畅销国内二十多个省市和港澳地区。

为宝钢、鞍钢、武钢、首钢、马钢、珠钢、广钢、酒钢、凌钢、三明钢厂、韶钢、包钢、中集集团、粤海汽车、山河智能公司等大型冶金行业及汽车行业生产配套产品,深受用户好评。

公司实行现代企业管理制度,已取得ISO9001:2000质量体系认证。

建立完善的现代化管理制度和质量保证体系。

先后获得和申报受理国家专利6项。

企业从产品设计-生产-检测-库存-销售-财务-人事全面实行计算机网络化管理,是韶关市优秀信息示范单位。

本公司拥有一支从事设计制造液压油缸超过二十年经验的、高素质的技术开发队伍和销售队伍,有二人经过德国力士乐液压缸专业技术培训并取得证书的专家,公司专有技术和国际最新科技成果溶入产品设计中,使公司产品主要性能指标达到国际先进水平。

公司的销售业务人员,均由公司最优秀的设计师担任。

可根据顾客设备的工况条件,协助顾客选定最佳型号的标准产品,或为顾客进行相适应的非标产品设计。

随着公司企业规模和业务量的不断扩大,从2002年起本公司开始进行信息化工程建设,投入大量资金,购置相关设备及配套软件,开发公司自己的专用软件,全面引入计算机辅助设计,大大缩短了产品的设计周期,设计部门的工作效率在短时间内得到了极大的提高,保证了企业的市场竞争力。