ADAMS 曲柄滑块

ADAMS实验报告

ADAMS动力学建模与分析实验报告班级:姓名:学号:2013年12月31 日实验一、空间曲柄——滑块机构运动学建模与仿真一、实验目的:1、熟悉ADAMS操作界面,掌握简单几何实体、转动铰、转动函数施加、直线运动约束等基本建模方法,熟练建模操作流程;2、建立空间曲柄-—滑块机构运动学模型,进行仿真,获得仿真运动后处理结果。

二、实验要求:1、提交空间曲柄—-滑块机构仿真建模流程、仿真模型及其后处理仿真结果曲线。

三、建模与仿真操作流程:结构图:曲柄OA和连杆AB长分别为0。

08m和0.03m,曲柄OA作定轴转动,转动轴平行于x轴,角速度矢量沿x的负向,大小为sradw/2π=。

曲柄OA和连杆AB通过球铰连接,连杆AB和划款C在点B通过万向节连接,垂直轴分别为连杆AB的连体矢量m和支座的连体矢量n。

点B与滑块中心C重合。

滑块的滑槽沿x轴.初始时刻,点O,点A、点B的坐标分别为O(0,0,0),A(0,0。

08,0),B(0。

2,-0。

12,0。

1),连体矢量m在公共基上的坐标阵为(0,-1,—2)/5。

要求计算滑块速度和加速度随时间的变化规律,并绘制曲线图.主要步骤:1、建立刚体构件(1)、建立建立4各主要点(2)、建立连B1,B22、建立运动副和驱动约束(1)、建立转动铰o(2)、B1B2建立球铰A(3)、B2建立点线约束(4)、B2建立垂直约束(5)、在o处加转动铰滑块水平方向速度图:滑块水平方向加速度图:实验总结:学习掌握了ADAMS的使用,认识ADAMS在机械运动学仿真中的运用,模型的建立,约束的添加,驱动的添加以及实验结果的分析。

实验二、平面机械手运动学建模与仿真一、实验目的:1、熟练ADAMS操作,掌握复杂几何实体、固定铰、转动铰、直线运动施加等建模方法;2、建立平面机械手运动学模型,进行仿真,得出仿真运动后处理结果.二、实验要求:1、提交平面机械手仿真建模流程、仿真模型及其后处理仿真结果曲线。

ADAMS 曲柄滑块

机电工程学院机械动力学项目训练学号:S3120700专业:机械制造及自动化学生姓名:哈工程任课教师:杨恩霞教授2012年11月Ⅰ项目训练要求:建立单自由度杆机构动力学模型,由静止启动,选择一固定驱动力矩,绘制原动件在一周内的运动关系线图。

我选择的机构为曲柄滑块机构,如图1-1所示,采用ADAMS 软件,建立简单机械系统的动力学模型,借助软件进行求解计算和结果分析。

具体参数如下:AB杆(曲柄):L=0.5m W=0.2 m D=0.1 m m=0.01kgBC杆(连杆):L= 2m W= 0.2 m D= 0.1 m m =0.01kg滑块: L=0.7 m W=0.6 m D=0.6 m m =2 kg驱动力矩: M=200 N.m阻力: F=100N图1-1Ⅱ运用ADAMS建立模型:1)为了方便建立模型,将长度单位设为米。

2)选择设置(Setting)菜单中的工作网格(working Grid)命令,设定工作网格在X方向的长度为5米,工作网格和Y方向的间距为5米。

3)运用rigid body:link 功能按照已知的长宽高建立AB杆(曲柄)L=0.5m W=0.2 m D=0.1 m m=20kg;BC杆(连杆)L= 2m W= 0.2 m D= 0.1 m m =40kg。

4)运用rigid body:box功能,按照已知的长宽高建立滑块。

L=0.6m W=0.6 m D=0.6 m m =30kg建立如下图曲柄滑块机构模型图1-25)修改构件的质量,在各个构件位置点击右键,选择modify修改。

AB杆(曲柄)m=20kg; BC杆(连杆) m =40kg; 滑块m =30kg6)运用joint :revolute 功能,建立曲柄与地面、曲柄与连杆、连杆与滑块之间的转动副。

7)运用joint:translational功能,建立滑块移动副。

图1-38) 施加力和力矩运用applied force:force,对滑块施加阻力100N。

基于ADAMS的单缸内燃机曲柄滑块机构建模与仿真.

图3 曲柄滑块机构建模

5

3、依次在三个连接点上建立转动副约束,并在滑块与机 架之间建立沿水平方向的滑动副,在JIONT_1处添加旋 转约束。则模型基本建立,如下图3所示:

6

图4 曲柄滑块机构模型添加约束

4、为了使得所建立的模型具有更好的柔性,可以 通过改变参数来修改模型,以达到高效最优的设计 目标,我们可以对模型进行参数化设计,即将先前 建立的三个Point点修改为参数化点。

20

图16 解析法得到的活塞位移变化曲线图

21

图17 解析法得到的活塞速度变化曲线图

22

图18 解析法得到的活塞加速度变化曲线图

23

通过以上的曲线图,我们可以看出:通过 解析法得到的活塞X方向的位移、速度和加 速度随时间的变化与使用ADAMS得到的变 化曲线基本一致; 位移在250mm~450mm之间变化;速度处 于±40000mm/s幅度内摆动;加速度大致 在-1.75×10^7~9×10^6之间变化,且在最 大加速度位置有持续性的小幅度的回落。 从而验证了ADAMS建模与运动学仿真的有 效性。

图2 单缸内燃机的曲柄滑块机构

4

一、几何建模

1、启动Adams/View程序,创建一个新的模型,将文件名 改为ENGINE。 2、根据已知单缸内燃机曲柄连杆机构的几何尺寸建立三 个点,然后在这三个点上依次建立曲柄和连杆,分别命 名为Crank、Link,在第三点上用旋转体方式建立滑块 机构Slider。如图3所示:

图9 运动学仿真

11

3、保存仿真分析结果,然后进入后处理窗口界面, 计算处理运动副上的位移、速度、加速度等的数 据。以下分别为滑块Slider的X方向的位移、速度 和加速度的图。

图10 滑块的X方向的位移变化图

范例_空间曲柄滑块机构推动小球使之与球瓶发生碰撞_机械系统动力学分析及ADAMS应用

5.6 ADAMS/View应用实例下面是一个应用ADAMS/View进行动力学建摸和仿真的实例。

在本实例中,将采用ADAMS/View的交互式建摸方式,依次进行几何建摸、添加约束和施加受力,最后对建立好的模型进行动力学仿真。

5.6.1 几何建摸本例是一个空间曲柄滑块机构推动小球使之与球瓶发生碰撞的例子,所包含的物体包括平台、曲柄、连杆、滑块、小球和球瓶,如图5-64所示。

图5-65 物体组成1. 平台建摸在本例中,用以作为机架的平台是一个立方体,其建模过程如下。

(1)工作栅格间距。

为了交互式建摸自动捕捉数据更准确,将ADAMS工作栅格的x 和y方向间距从默认值50mm改为10mm,如图5-65所示。

图5-65 修改工作栅格间距图5-66立方体参数(2)在主工具箱中用鼠标右键点击几何建模按钮(默认值是连杆工具)展开所有的几何建模工具(Rigid Body )图标,点击立方体(Box )建摸工具按钮,则在主工具箱的下半部分会出现是否指定立方体长宽高的三个数据编辑框,选中宽度(Depth )选项,填入数值40.0cm ,将立方体的宽度定为40cm ,如图5-66所示。

(3)通过以下菜单路径打开坐标窗口:View —>Coordinates Window ,然后在主窗口栅格上的坐标(-650,0,0(mm ))附近按下鼠标右键,出现坐标输入窗口,如图5-67所示,在其中输入坐标(-650.0, 0.0, -200.0),点击“Apply ”按钮确定立方体左角点;继续在主窗口栅格上坐标(300,0,0(mm ))附近按下鼠标右键,输入坐标(300.0, -20, -200.0),点击“Apply ”按钮确定立方体右角点并建立立方体模型,如图5-68。

在本例中,此立方体模型作为机构支撑平台使用。

图5-68 平台模型2. 小球建摸图5-67 立方体左角点坐标和右角点坐标(1) 在主工具箱中用鼠标右键点击几何建模按钮,展开所有的几何建模工具(Rigid Body )图标,点击球体(Sphere )建摸工具按钮,然后在主窗口栅格上的坐标(-70,30,0(mm ))处按下鼠标左键,拖动鼠标至坐标(-70,0,0(mm ))处松开左键,建立完成小球模型,如图5-69。

ADAMS实验报告

ADAMS动力学建模与分析实验报告班级:姓名:学号:页脚内容12013年12月31 日页脚内容2实验一、空间曲柄——滑块机构运动学建模与仿真一、实验目的:1、熟悉ADAMS操作界面,掌握简单几何实体、转动铰、转动函数施加、直线运动约束等基本建模方法,熟练建模操作流程;2、建立空间曲柄——滑块机构运动学模型,进行仿真,获得仿真运动后处理结果。

二、实验要求:1、提交空间曲柄——滑块机构仿真建模流程、仿真模型及其后处理仿真结果曲线。

三、建模与仿真操作流程:结构图:页脚内容3曲柄OA和连杆AB长分别为0.08m和0.03m,曲柄OA作定轴转动,转动轴平行于x轴,角速度矢量沿x的负向,大小为sradw/2π=。

曲柄OA和连杆AB通过球铰连接,连杆AB和划款C在点B通过万向节连接,垂直轴分别为连杆AB的连体矢量m和支座的连体矢量n。

点B与滑块中心C重合。

滑块的滑槽沿x轴。

初始时刻,点O,点A、点B的坐标分别为O(0,0,0),A(0,0.08,0),B(0.2,-0.12,0.1),连体矢量m在公共基上的坐标阵为(0,-1,-2)/5。

要求计算滑块速度和加速度随时间的变化规律,并绘制曲线图。

主要步骤:1、建立刚体构件(1)、建立建立4各主要点(2)、建立连B1,B22、建立运动副和驱动约束(1)、建立转动铰o页脚内容4(2)、B1B2建立球铰A(3)、B2建立点线约束(4)、B2建立垂直约束(5)、在o处加转动铰滑块水平方向速度图:页脚内容5滑块水平方向加速度图:实验总结:学习掌握了ADAMS的使用,认识ADAMS在机械运动学仿真中的运用,模型的建立,约束的添加,驱动的添加以及实验结果的分析。

实验二、平面机械手运动学建模与仿真页脚内容6一、实验目的:1、熟练ADAMS操作,掌握复杂几何实体、固定铰、转动铰、直线运动施加等建模方法;2、建立平面机械手运动学模型,进行仿真,得出仿真运动后处理结果。

二、实验要求:1、提交平面机械手仿真建模流程、仿真模型及其后处理仿真结果曲线。

基于ADAMS的曲柄滑块压力机构力的仿真分析

北京航空航天大学研究生课程考核记录2013-2014 学年第一学期学号ZY1307307 姓名杨绍宝成绩课程名称:《产品设计与虚拟样机》论文题目:基于ADAMS的曲柄滑块压力机构力的仿真分析任课教师评语:任课教师签字:考核日期:年月日2013-1-5基于ADAMS的曲柄滑块压力机构力的仿真分析ZY1307307 杨绍宝北京航空航天大学机械工程及自动化学院(北京100191)摘要本文主要是对曲柄滑块压力机构进行建立仿真,通过传感器测试施加于滑块上的力,通过这个力控制滑块的运动关键词:ADAMS;曲柄滑块;传感器目录1、曲柄滑块压力机构的设计要求 (3)1) 题目设计要求 (3)2) 求解步骤: (3)2、建立虚拟样机模型: (3)1)设置工作空间和网格 (3)2)创建曲柄滑块模型 (4)3)添加传感器 (12)4)施加运动 (12)3、仿真与测试 ........................... 错误!未定义书签。

1) 仿真模型 (12)2) 模型测试 (12)4、结束语 (13)参考文献: (14)1、曲柄滑块压力机构的设计要求(1)题目设计要求如图1所示为曲柄滑块压力机构简化模型。

已知曲柄长为a=100mm,连杆长度为b=200mm,作用在曲柄上的驱动转矩。

先用弹簧来模拟滑块与被压紧物体之间的力。

设弹簧刚度为K=1N/mm。

为保证被压物体的安全,现需要设置一个力传感器。

当传感器感知到压紧力的值大于或等于70N时,机构就停止运动。

试完成这个力传感器的设计,并通过仿真机构验证其正确性。

图1 曲柄滑块力机构(2)求解步骤:首先创建一个曲柄滑块机构模型以及弹簧,然后通过对曲柄施加运动以及传感器工作,对模型进行仿真。

控制滑块的运动。

2、建立虚拟样机模型:1)设置工作空间和网格根据题目中的数据大小,在建模开始时可以对工作环境进行适当设定,如图2所示:图2工作空间和网格设定2)创建曲柄滑块模型1 创建曲柄曲柄的创建过程是:a 单击Llnk工具按钮,展开选项区;b 选中Length并输入100mm,选中Width输入10mm,选中Depth并输入5mm。

上机实验二(续新) ADAMS几何建模与修改

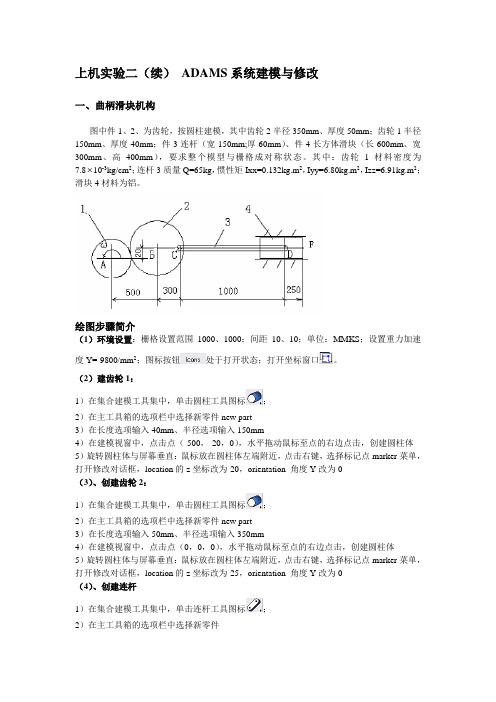

上机实验二(续)ADAMS系统建模与修改一、曲柄滑块机构图中件1、2、为齿轮,按圆柱建模,其中齿轮2半径350mm、厚度50mm;齿轮1半径150mm、厚度40mm;件3连杆(宽150mm;厚60mm)、件4长方体滑块(长600mm、宽300mm、高400mm),要求整个模型与栅格成对称状态。

其中:齿轮1材料密度为7.8 10-3kg/cm2;连杆3质量Q=65kg,惯性矩Ixx=0.132kg.m2,Iyy=6.80kg.m2,Izz=6.91kg.m2;滑块4材料为铝。

绘图步骤简介(1)环境设置:栅格设置范围1000、1000;间距10、10;单位:MMKS;设置重力加速度Y=-9800/mm2;图标按钮处于打开状态;打开坐标窗口。

(2)建齿轮1:1)在集合建模工具集中,单击圆柱工具图标;2)在主工具箱的选项栏中选择新零件new part3)在长度选项输入40mm、半径选项输入150mm4)在建模视窗中,点击点(-500,-20,0),水平拖动鼠标至点的右边点击,创建圆柱体5)旋转圆柱体与屏幕垂直:鼠标放在圆柱体左端附近,点击右键,选择标记点marker菜单,打开修改对话框,location的z坐标改为-20,orientation 角度Y改为0(3)、创建齿轮2:1)在集合建模工具集中,单击圆柱工具图标;2)在主工具箱的选项栏中选择新零件new part3)在长度选项输入50mm、半径选项输入350mm4)在建模视窗中,点击点(0,0,0),水平拖动鼠标至点的右边点击,创建圆柱体5)旋转圆柱体与屏幕垂直:鼠标放在圆柱体左端附近,点击右键,选择标记点marker菜单,打开修改对话框,location的z坐标改为-25,orientation 角度Y改为0(4)、创建连杆1)在集合建模工具集中,单击连杆工具图标;2)在主工具箱的选项栏中选择新零件3)在长、宽、厚选项分别输入1000mm、150mm、50mm4)在建模视窗中,选择点(300,0,0),然后在右侧横坐标轴上选择一点,定义连杆方向,创建连杆(5)、创建滑块1)在集合建模工具集中,单击工具图标;2)在主工具箱的选项栏中选择新零件3)在长、高、厚选项分别输入600mm、300mm、400mm4)在建模视窗中,选择点(1000,150,0),创建滑块5)移动长方体与栅格对称,轴对称显示模型:鼠标放在长方体左上端附近,点击右键,选择标记点marker菜单,打开修改对话框,location的z坐标改为-200(6)、创建点F1)在集合建模工具集中,单击点工具图标;2)在主工具箱的选项栏中选择添加到零件上add to part3)在建模视窗中,先点击长方体滑块,再选择点(1550,0,0),点击右键4)鼠标放在长方体左后端附近,点击右键,打开修改点对话框,z坐标改为-50(7)修改零件物理特性(1)鼠标放在连杆3上,点击右键,依次选择part-,modify, 打开修开对话框(2)在category 中选择mass properties;在define mass by中选择user input(3)在mass、Ixx、Iyy、Izz中分别输入连杆质量60kg、惯性矩0.132Hz、0.68Hz、0.691Hz,点击ok退出修改对话框。

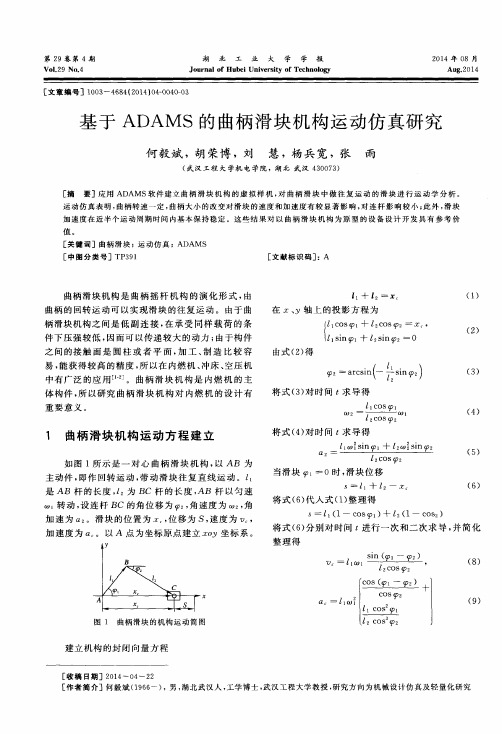

基于ADAMS的曲柄滑块机构运动仿真研究

[ 关 键 词 ]曲柄 滑 块 ;运 动 仿 真 ; AD AMS [ 中 图 分 类 号 ]TP 3 9 1 [ 文 献标 识码 ] :A

曲柄滑 块 机构 是 曲 柄摇 杆 机 构 的 演 化形 式 , 由

曲柄 的 回转 运 动可 以实 现滑块 的往 复运 动 。 由于 曲

第2 9卷 第 4 期

何毅斌 , 等 基 于 AD AMS的 曲柄 滑 块 机 构 运 动 仿 真研 究

3 0

4 1

250 15 O 50

一

2 曲柄 滑 块 机 构 的运 动 学 仿 真

利用 ADAMS建 立 图 1所示 的 曲柄 滑 块 机 构

—

2 0 1 0

竺 ∞1

2

£2COS

1 曲柄 滑 块 机 构 运 动 方 程建 立

如图 1 所 示 是 一对 心 曲柄 滑 块 机 构 , 以 A_ B 为 主动件 , 即作 回转 运动 , 带 动 滑块 往 复直 线运 动 。z 。

是 AB 杆 的 长 度 , z 。 为 B C 杆 的长 度 , A_ B 杆 以 匀 速

z = a r c s i n ( 一 l l s i n z )

将式( 3 ) 对时间 t 求 导得

C O 2 一 :———— ——一 ( U

— —

( 3 )

( 4 ) /

体构 件 , 所 以研究 曲柄 滑块 机 构 对 内燃 机 的设 计 有

重要 意 义 。

[ 文 章 编 号 ]1 O 0 3 ~4 6 8 4 ( 2 0 1 4 l 0 4 — 0 0 4 0 — 0 3

基 于 ADAMS的 曲柄 滑 块 机 构运 动仿 真研 究

基于ADAMS、UG的曲柄滑块运动仿真及运动特性分析

[] 锡恺, 1 黄 郑文纬. 机械原 理( 9 1 18 年修订版 ) . [ 北京: M】 高等教 育出版

社 .9 . 1 81

械性 能 , 为工程实际提供很好 的参考数 据。

[】 2郑建荣.D MS 虚拟样机技 术入 门与提 高[ . AA 一 M】 北京: 机械工业 出版

(ol eo c ai lE gn ei ,G i o n esy u a g u h u5 0 0 ,hn) C l g fMeh nc nier g u hu U i ri,G i n ,G i o 5 0 3C i e a n z v t y z a

Ab ta t Th i e t r o g iu t r lma h n r — sie - rn c a im t n c a a trsis d r e l e s r c : e ma n s co f a r l a c i e y c u l r c a k me h n s moi h r ce t e v d si r d o i c i d d s l c me t eo i ,a c lr t n o t e t a x r s i n .T r u h e a l s f d t e si e mo e n ft e c a k ip a e n ,v lc t c ee ai fmah mai le p e so s h o g x mp e , n h l v me to h r n y o c i d a ge c a g s i i ee t s u t n p l ai n o a i l t n wh l t e mo e n f t e si e rn ,g n r t n l h n e n a df r n i ai ;a p i t f Ad ms smu ai i h v me to h l r c a k e e ae f t o c o o e d

ADAMS机构设计与分析

曲柄滑块机构的仿真与分析:图中件1、2、为齿轮,按圆柱建模,其中齿轮2半径350mm、厚度50mm;齿轮1半径150mm、厚度40mm;件3连杆(宽150mm;厚60mm)、件4长方体滑块(长600mm、宽300mm、高400mm),要求整个模型与栅格成对称状态。

其中:齿轮1材料密度为7.8 10-3kg/cm2;连杆3质量Q=65kg,惯性矩Ixx=0.132kg.m2,Iyy=6.80kg.m2,Izz=6.91kg.m2;滑块4材料为铝。

绘图步骤简介:步骤1:启动ADAMS/View程序1)选择MD Adams>Adams-view MD 20102)在打开的对话框中选择create a new model 。

3)选择start in 后在单击,在自己指定的工作目录下新建的一个文件夹,以保存样机模型。

4)在model name栏中输入模型名称:model_lixiang5)在gravity选项栏中选择earth normal(-global Y)。

6)在units文本框设定为MMKS—mm、kg、N、s、deg 。

7)单击ok按钮。

如图:步骤2:设定建模环境1)选择settings>working grid,按图所示进行设置工作栅格大小及间距。

2)单击ok按钮,可看到工作栅格已经改变。

3)在主工具箱中选择,显示view控制图标。

4)按F键或在主工具箱中单击,可看到整个工作栅格。

步骤3:样机建模1、创建设计点1)在集合建模工具集中,单击点工具图标2)在主工具箱的选项栏中选择添加到零件上add to ground。

3)在建模视窗中,先点击ground,再选择该点,点击右键,打开修改点对话框,修改坐标为A(-800,-20,20),重复此过程,依次创建点B(-300,0,25)、C(0,0,0)、D(1000,0,0)2、创建驱动齿轮11)在集合建模工具集中,单击圆柱工具图标、。

2)在主工具箱的选项栏中选择新零件new part3)在长度选项输入40mm、半径选项输入150mm,如图(1)。

Adams对心滑块机构动力学仿真

目录1 对心曲柄滑块机构的参数化设计 (2)1.1 对心曲柄滑块机构设计及仿真要求 (2)1.2 对心曲柄滑块机构参数化设计 (2)1.2.1 设置参数、工作空间和网格 (2)1.2.2 创建曲柄滑块机构几何模型 (3)1.2.3 添加运动副 (8)1.2.4 添加驱动力 (9)2 对心曲柄滑块机构模型的仿真与测试 (10)2.1 模型仿真 (10)2.2 模型测试 (10)2.2.1 滑块位移测量 (10)2.2.2 滑块速度和加速度测量 (11)2.3 测试结果小结 (12)3 结论 (13)主要参考文献 (13)1 对心曲柄滑块机构的参数化设计1.1 对心曲柄滑块机构设计及仿真要求在图1所示的对心曲柄滑块机构中,已知曲柄为100105cm cm cm ⨯⨯的钢质杆,连杆为200105cm cm cm ⨯⨯的钢质杆,滑块为505050cm cm cm ⨯⨯的钢质正方体,作用在曲柄上的驱动力矩为120M N m =。

(1) 试建立该曲柄滑块机构的虚拟样机模型;(2) 请仿真机构的虚拟样机模型,并测量获得滑块3在020s s 运动时间内的位移、速度和加速度的变化规律。

M 图1 曲柄滑块机构1.2 对心曲柄滑块机构参数化设计1.2.1 设置参数、工作空间和网格根据题目中的数据大小,在建模开始时可以对工作环境进行适当设定,如图2所示:图2 工作空间和网格设置设置为国际单位制,图标大小设置为200。

1.2.2 创建曲柄滑块机构几何模型打开坐标显示窗口,之后按以下步骤创建曲柄滑块机构几何模型(1)创建曲柄单击Link按钮,按图3所示设置曲柄参数,图3 曲柄参数设置在工作区域合适位置、合适方向创建曲柄模型,如图4:图4 曲柄模型将曲柄名称更改为Crank。

(2)创建连杆单击Link按钮,按图5所示设置连杆参数。

图5 连杆参数设置以曲柄上端点为起点,(200,100,0)为终点创建曲柄,如图6。

图6 创建连杆将连杆模型更名为Link。

adams曲柄滑块机构实例仿真

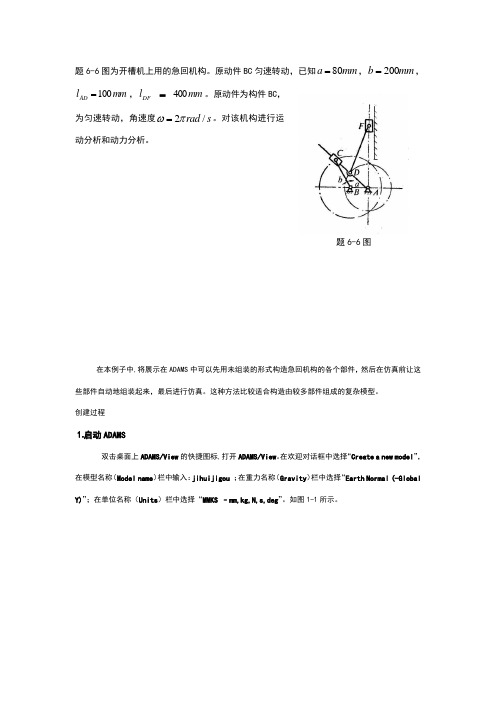

题6-6图为开槽机上用的急回机构。

原动件BC 匀速转动,已知mm a 80=,mm b 200=,mm l AD 100=,mm l DF 400=。

原动件为构件BC ,为匀速转动,角速度2/rad s ωπ=。

对该机构进行运动分析和动力分析。

在本例子中,将展示在ADAMS 中可以先用未组装的形式构造急回机构的各个部件,然后在仿真前让这些部件自动地组装起来,最后进行仿真。

这种方法比较适合构造由较多部件组成的复杂模型。

创建过程⒈启动ADAMS双击桌面上ADAMS/View 的快捷图标,打开ADAMS/View 。

在欢迎对话框中选择“Create a new model ”,在模型名称(Model name )栏中输入:jihuijigou ;在重力名称(Gravity )栏中选择“Earth Normal (-Global Y)”;在单位名称(Units )栏中选择“MMKS –mm,kg,N,s,deg ”。

如图1-1所示。

题6-6图图1-1 欢迎对话框⒉ 设置工作环境对于这个模型,网格间距需要设置成更高的精度以满足要求。

在ADAMS/View 菜单栏中,选择设置(Setting )下拉菜单中的工作网 格(Working Grid )命令。

系统弹出设置工作网格对话框,将网格的尺 寸(Size )中的X 和Y 分别设置成750mm 和1000mm ,间距(Spacing ) 中的X 和Y 都设置成10mm 。

然后点击“OK ”确定。

如图2-1所表示。

用鼠标左键点击动态放大(Dynamic Zoom )图标,在模型窗口中,点击鼠标左键并按住不放,移动鼠标进行放大或缩小。

用鼠标左键点击动态移动(Dynamic Translate )图标,在模型窗口中,按住鼠标左键,移动鼠标选择合适的网格。

⒊创建机构的各个部件在ADAMS/View 零件库中选择连杆(Link )图标,长度为200mm(mm b 200 ),其他参数合理选择。

曲柄滑块机构

曲柄滑块机构曲柄AC以角速度60rad/s匀速绕C点旋转,销A在半径为90mm的圆上移动。

轴向带深孔的连杆OA绕O点转动,同时与销A相连的滑杆AO在其孔内往复运动,当在β=30°时,试确定滑杆AO的轴向速度和加速度以及连杆OA 的角速度和角加速度。

一、启动ADAMS/View1 启动ADAMS/View2 选择Create a new model。

3 在Gravity选项栏中选择Earth Normal(-Global Y)。

4 确认Unit文本框设定为MMKS-mm,kg,N,s,deg。

5 选择OK。

二、设定建模环境1、设置工作栅格大小及间距选择setting-working grid,在size文本框中,X,Y均输入300mm,在spacing 文本框中,X,Y均输入5mm。

2、单击OK三、创建曲柄AC1、单击,在主工具箱的选项栏中选择new part选项。

2、选中length选项,在其文本框中输入90mm,指定连杆长度为90mm。

3、在建模视窗中选择点(0,0,0),然后再在原点右侧横坐标轴上选择一点,定义连杆的方向,这样就创建了曲柄。

四、创建连杆OA1、在几何模型工具库中,单击旋转实体工具图标。

2、在主工具箱的选项栏中选择New Part选项。

3、在建模视窗中选择点(0,0,0)和(-210,0,0)定义创建柱体的轴线。

4、在建模视窗中选择下列点(0,5,0),(0,10,0),(-210,10,0),(-210,5,0),(0,5,0)创建连杆OA截面轮廓。

如果自动捕捉特殊点,按ctrl键可以选择任意位置。

5、右击鼠标,完成连杆的创建,如图五、创建滑杆AO1、在几何模型工具箱中,单击圆柱体工具图标。

2、在主工具箱的选项栏中选择New Part。

3、选中length选项,并在其文本框中输入210mm,设定滑杆长度。

4、选中radius选项,并在其文本框中输入5mm,设定滑杆半径。

ADAMS的入门例子---曲柄滑块机构(实体模型)

ADAMS的⼊门例⼦---曲柄滑块机构(实体模型)曲柄滑块机构是⼀种⾮常重要的四杆机构,它就是汽车发动机中曲轴活塞机构的化⾝。

本⽂⽤实体建模的⽅式创建该曲柄滑块机构的⼒学模型,并进⾏仿真,以帮助刚接触ADAMS的同学迅速⼊门。

ADAMS的版本很多,笔者使⽤的是ADAMS2013,它有很多优点,推荐⼤家使⽤。

(1)启动ADAMS2013选择new model,就是创建⼀个新模型了。

接着弹出对于此新模型的⼀些基本设置。

第⼀项,模型名,这⾥修改成”qubuinghuakuai”汉语拼⾳了。

第⼆项,重⼒,因为我们要做的仅仅是运动学分析,就不需要重⼒了。

从下拉列表框中选择不要重⼒。

第三项,单位,这⾥最重要的是长度的单位,选择默认单位,毫⽶。

第四项,⼯作⽬录,就放在D盘根⽬录下吧。

这样就出现了ADAMS的主界⾯。

该界⾯与⼀般的三维建模软件⾮常相似,⽆⾮就是菜单栏,⼯具栏,树形⼤纲,建模窗⼝以及状态栏组成。

我们需要密切注意的是上图中红⾊⽅框内的区域,该区域由⼀些⼯具页组成,选择不同的⼯具页,就可以完成不同的功能,我们最主要的操作基本上都在此区域内完成。

(2)创建构件的⼏何模型。

⾸先创建曲柄。

在BODIES标签下选择如下图所⽰的图标,它就是连杆。

然后随便在建模窗⼝中拖出曲柄如下下⾯仍旧选择上述图标,从上⾯曲柄的终点开始拖出⼀根连杆如下图。

如果⼤家想移动屏幕,只需要按下键盘上的t这个键,就可以拖动屏幕。

下⾯创建滑块。

选择下⾯这个图标,它可以建模出⼀长⽅体。

以连杆的终点为中⼼拖出⼀个滑块,位置不需要很精确,⼤概相似就好。

好,到现在为⽌,⼏何建模⼯作结束,下⾯开始创建约束。

(3)创建约束。

这⾥,曲柄和地⾯之间,曲柄和连杆之间,连杆和滑块之间,都是转动副滑块和地⾯之间是移动副。

那么地⾯在哪⾥呢?凡是不属于曲柄,连杆,滑块的窗⼝的区域,都是地⾯。

⾸先创建曲柄和地⾯之间的转动副。

它需要选择曲柄,地⾯以及转动副的位置就好。

把标签页切换到connectors,它专门⽤于创建各种运动副。

基于ADAMS的偏置曲柄滑块机构的运动学及动力学仿真研究

10 M Pa , 泊松比 ∃= 0 3 , 以此来研究滑块的位移、

5 [ 4]

图 4 滑块速度曲线

图 5 滑块加速度曲线

由滑块速度曲线可以看出来, 滑块速度上升的 斜率小于速度下降的斜率 , 正好对应于加速度曲线 当中的加速度的变化 , 由此可知当曲柄匀速转动的 时候, 滑块来回运动的速度, 加速度均不同 , 表明偏 置曲柄滑块机构的急回特性。

[ 1]

。该方法较

[ 2]

: x - vx = 0 y - vy = 0 z - vz = 0 = 0 = 0 = 0 ( 1)

手工计算或作图法效率高, 精确应用广泛

。现主

要研究 ADAM S /V ie w 对机构的建模分析, 从而得到 偏置曲柄滑块机构的运动学曲线和动力学曲线。

1 ADAM S 仿真基本流程

匀速转动 , 连杆长度 lB C = 300 mm, lAB 和 lBC 的截面尺 寸为 10 mm ! 25 mm, 滑块长为 100 mm, 底面直径为 80 mm, 偏心距 e 为 60 mm。所有构件的材料均为铸 钢: 密 度 #= 7 800 kg /m , 弹 性 模 量 E = 2 02 !

图 2 偏置曲柄滑块机构模型

8044

科

学

技

术

与

工

程

10 卷

图 6 滑块位移、 速度和加速度对应曲线

由滑块位移、 速度和加速度对应曲线很容易得 出这样的结论: 位移 达到峰值的时 候, 加速度 也到 达了反向的峰值, 这时候速度刚好为零。 由此可见 ADAMS 仿真形象直 观, 建立测 量方 便, 并具有功能强大的数据后处理模块。

The K inematic /D ynam ic Si m ulations in O ffset crank M echan is m Based on ADAM S

基于ADAMS的曲柄滑块机构的运动学分析

机械原理课程虚拟样机仿真实验报告题目:基于ADAMS的曲柄滑块机构运动学分析姓名:孙鹏学号: 12041205 班级: 1204172014年5月24日基于ADAMS的曲柄滑块机构的运动学分析12041205 孙鹏北京航空航天大学能源与动力工程学院摘要本文主要针对曲柄滑块机构,通过解析法人工分析了该机构各构件的位置、速度和加速度随时间的变化规律;并利用ADAMS软件对机构进行虚拟样机仿真,得到了各输出构件的位置、速度和加速度的变化曲线;并将ADAMS仿真结果与解析法分析结果进行比较,验证理论分析的正确性;最后还对曲柄滑块机构的应用作了简单介绍。

关键词:曲柄滑块机构;虚拟样机;运动学分析目录目录1题目要求 (4)2机构位置、速度、加速度求解 (4)2.1求解机构位置(解析法) (4)2.2求解F点的速度 (6)2.3求解F点的加速度 (7)3ADAMS软件仿真模型的建立及结果分析 (8)3.1仿真模型的建立 (8)3.2仿真结果分析 (8)3.3仿真验证 (9)4机构应用分析简介 (10)5结束语 (10)参考文献 (11)1题目要求图1-1所示为我们需要分析的曲柄滑块机构,机构中杆件AB为原动件,杆件DE执行从动件。

在如图所示的状态下,长度条件为:l AB=100mm,l BC=l CD=200mm,ω1=10rad/s。

要求(1)试用解析法求解点F的速度v F和加速度a F;(2)利用ADAMS软件创建虚拟样机对上面的结果进行仿真分析;(3)思考该类机构的运用图1-1 曲柄滑块机构2机构位置、速度、加速度求解2.1求解机构位置(解析法)图2-1坐标系及未知量如图所示建立坐标系,其中AB 与机架的夹角为1ϕ ,BD 与机架的夹角为2ϕ,D 点的纵坐标为D y 。

可列得方程:+==AB BC ACCE ED CD⎨+⎧⎪⎪⎩ (1) 利用正交分解的方法将上式分别向x 轴与y 轴方向投影,可得到4个关系式,即:121222cos cos sin cos cos sin DAB BC AC AB BC CD y CE CD ϕϕϕϕϕϕ+=⎧⎪==⎨=⎪⎪⎪⎩ (2)初始的条件为AB=100mm ,BC=CD=200mm ,AE=AC+CE=。

机械原理课程设计-曲柄滑块-ADAMS

曲柄滑块机构建模与仿真一、实验目的(1)熟悉动力学分析的基本原理和基本方法(2)掌握动力学仿真软件ADAMS的基本操作二、实验原理利用ADAMS进行动力学仿真分析三、实验内容与步骤(1)熟悉ADAMS的界面和分析步骤(2)掌握ADAMS三维建模、约束设置、结果分析和输出(3)求解滑块的速度、加速度,确定在给定的条件下,圆盘的驱动力矩和大小四、实验报告1、启动Adams/View程序,创建一个新的模型,将文件名改为simulatio n。

2、根据已知曲柄连杆机构的几何尺寸建立四个点(-200,0,0)、(-100,0,0)、(250,0,0)、(300,0,0),然后在这四个点上依次建立曲柄、连杆和滑块,分别命名为Crank、Link,Slider。

3、依次在前三个连接点上建立转动副约束,并在滑块与机架之间建立沿水平方向的滑动副。

4、在滑块上加一个驱动力F,用if函数定义。

If函数如下:IF( AZ( MARKER_2)-(10/180)*pi:0, 0 ,IF( AZ( MARKER_2)-(170/180)*pi:100,100,IF( AZ( MARKER_2)-(730/180)*pi:0, 0 ,IF( AZ( MARKER_2)-(890/180)*pi:100,100,05、在曲柄上施加阻力矩,并定义函数-80*WZ( MARKER_2)在曲柄与ground的旋转副上施加初速度2006、仿真计算时间2s,步数500测曲柄的角速度,结果如下图所示7、复制并向下移动模型 30cm 。

在点(-200.0, 0.0, -110.0)建一个 Marker ,利用此 Marker 建一个圆柱体(Length10cm,Radius 8cm ), 用merge 把此圆柱体与曲柄结合在一起。

8、在后处理模块中对比测量结果2.Q 2013-02-14 16:01:02slmulaton.Analysis ::Last_Run D.51.© Ttme (sec) 1.59、复制并向下移动模型 30cm 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机电工程学院

机械动力学项目训练

学号:S3120700

专业:机械制造及自动化

学生姓名:哈工程

任课教师:杨恩霞教授

2012年11月

Ⅰ项目训练要求:

建立单自由度杆机构动力学模型,由静止启动,选择一固定驱动力矩,绘制

原动件在一周内的运动关系线图。

我选择的机构为曲柄滑块机构,如图1-1所示,采用ADAMS 软件,建立简

单机械系统的动力学模型,借助软件进行求解计算和结果分析。

具体参数如下:

AB杆(曲柄):L=0.5m W=0.2 m D=0.1 m m=0.01kg

BC杆(连杆):L= 2m W= 0.2 m D= 0.1 m m =0.01kg

滑块: L=0.7 m W=0.6 m D=0.6 m m =2 kg

驱动力矩: M=200 N.m

阻力: F=100N

图1-1

Ⅱ运用ADAMS建立模型:

1)为了方便建立模型,将长度单位设为米。

2)选择设置(Setting)菜单中的工作网格(working Grid)命令,设定工作网

格在X方向的长度为5米,工作网格和Y方向的间距为5米。

3)运用rigid body:link 功能

按照已知的长宽高建立AB杆(曲柄)L=0.5m W=0.2 m D=0.1 m m=20kg;BC杆(连杆)L= 2m W= 0.2 m D= 0.1 m m =40kg。

4)运用rigid body:box功能,按照已知的长宽高建立滑块。

L=0.6m W=0.6 m D=0.6 m m =30kg

建立如下图曲柄滑块机构模型

图1-2

5)修改构件的质量,在各个构件位置点击右键,选择modify修改。

AB杆(曲柄)m=20kg; BC杆(连杆) m =40kg; 滑块m =30kg

6)运用joint :revolute 功能,建立曲柄与地面、曲柄与连杆、连杆与滑块

之间的转动副。

7)运用joint:translational功能,建立滑块移动副。

图1-3

8) 施加力和力矩

运用applied force:force,对滑块施加阻力100N。

运用applied force:torque,对曲柄AB施加驱动力200N。

图1-4

Ⅲ运动曲线分析:

方法:曲柄作为参考对象,通过measure功能,可导出曲柄位移、速度、加速度、角速度、角加速度分别与时间关系图。

1,时间与X方向的位移关系

导出时间与X方向位移关系图时具体操作选项如下:

导出时间与X方向位移关系图时具体操作图1-5

时间与X方向的位移关系图1-6

2、时间与Y方向位移关系:

时间与Y方向位移关系图1-7

3、时间与速度关系

时间与速度关系图1-8 4、时间与加速度关系

时间与加速度关系图1-9 5,时间与角速度关系

时间与角速度关系图1-10 6,时间与角加速度关系

时间与角加速度关系图1-11

Ⅳ结果分析:

将时间与X方向的位移,速度,角速度,加速度,角加速度,整合成一个完整的图像方便进行分析。

1)根据时间与X方向位移关系图和时间与Y方向位移关系图,可以得出曲柄完成一周的运动,所需要的时间大约为1.583s。

2)运动分析

选择以构件1为等效件,列出等效运动方程:

M V=M1-F3(V3/W1);

J V=J1A+m3(V3/W1)2;

根据S

3=L

1

cosθ1+L2cosθ2;S'3=-θ'1L1sinθ1 -θ'2L2sinθ2 带入上等式得:

M V=M1-F3(L1sinθ1);

J V=J1A+m3(L1sinθ1)2;

利用微分方程M V=J Vθ''+0.5θ'2dJ V/dθ;整理得:

M1-F3(L1sinθ1)=[J1A+m3(L1sinθ1)2]θ''1+θ'12m3L12sinθ1cosθ1

①当杆1由静止启动时,θ1=0,θ''1=M1/J1A

②当杆1由静止启动时,求角加速度的最小值:

θ''1min=[M1-F3(L1sinθ1)]/[J1A+m3(L1sinθ1)2] 即当θ1=90◦,θ''1min=(M1-F3L1)/(J1A+m3L12)。