adams曲柄滑块机构实例仿真

基于ADAMS的单缸内燃机曲柄滑块机构建模与仿真.

图3 曲柄滑块机构建模

5

3、依次在三个连接点上建立转动副约束,并在滑块与机 架之间建立沿水平方向的滑动副,在JIONT_1处添加旋 转约束。则模型基本建立,如下图3所示:

6

图4 曲柄滑块机构模型添加约束

4、为了使得所建立的模型具有更好的柔性,可以 通过改变参数来修改模型,以达到高效最优的设计 目标,我们可以对模型进行参数化设计,即将先前 建立的三个Point点修改为参数化点。

20

图16 解析法得到的活塞位移变化曲线图

21

图17 解析法得到的活塞速度变化曲线图

22

图18 解析法得到的活塞加速度变化曲线图

23

通过以上的曲线图,我们可以看出:通过 解析法得到的活塞X方向的位移、速度和加 速度随时间的变化与使用ADAMS得到的变 化曲线基本一致; 位移在250mm~450mm之间变化;速度处 于±40000mm/s幅度内摆动;加速度大致 在-1.75×10^7~9×10^6之间变化,且在最 大加速度位置有持续性的小幅度的回落。 从而验证了ADAMS建模与运动学仿真的有 效性。

图2 单缸内燃机的曲柄滑块机构

4

一、几何建模

1、启动Adams/View程序,创建一个新的模型,将文件名 改为ENGINE。 2、根据已知单缸内燃机曲柄连杆机构的几何尺寸建立三 个点,然后在这三个点上依次建立曲柄和连杆,分别命 名为Crank、Link,在第三点上用旋转体方式建立滑块 机构Slider。如图3所示:

图9 运动学仿真

11

3、保存仿真分析结果,然后进入后处理窗口界面, 计算处理运动副上的位移、速度、加速度等的数 据。以下分别为滑块Slider的X方向的位移、速度 和加速度的图。

图10 滑块的X方向的位移变化图

范例_空间曲柄滑块机构推动小球使之与球瓶发生碰撞_机械系统动力学分析及ADAMS应用

5.6 ADAMS/View应用实例下面是一个应用ADAMS/View进行动力学建摸和仿真的实例。

在本实例中,将采用ADAMS/View的交互式建摸方式,依次进行几何建摸、添加约束和施加受力,最后对建立好的模型进行动力学仿真。

5.6.1 几何建摸本例是一个空间曲柄滑块机构推动小球使之与球瓶发生碰撞的例子,所包含的物体包括平台、曲柄、连杆、滑块、小球和球瓶,如图5-64所示。

图5-65 物体组成1. 平台建摸在本例中,用以作为机架的平台是一个立方体,其建模过程如下。

(1)工作栅格间距。

为了交互式建摸自动捕捉数据更准确,将ADAMS工作栅格的x 和y方向间距从默认值50mm改为10mm,如图5-65所示。

图5-65 修改工作栅格间距图5-66立方体参数(2)在主工具箱中用鼠标右键点击几何建模按钮(默认值是连杆工具)展开所有的几何建模工具(Rigid Body )图标,点击立方体(Box )建摸工具按钮,则在主工具箱的下半部分会出现是否指定立方体长宽高的三个数据编辑框,选中宽度(Depth )选项,填入数值40.0cm ,将立方体的宽度定为40cm ,如图5-66所示。

(3)通过以下菜单路径打开坐标窗口:View —>Coordinates Window ,然后在主窗口栅格上的坐标(-650,0,0(mm ))附近按下鼠标右键,出现坐标输入窗口,如图5-67所示,在其中输入坐标(-650.0, 0.0, -200.0),点击“Apply ”按钮确定立方体左角点;继续在主窗口栅格上坐标(300,0,0(mm ))附近按下鼠标右键,输入坐标(300.0, -20, -200.0),点击“Apply ”按钮确定立方体右角点并建立立方体模型,如图5-68。

在本例中,此立方体模型作为机构支撑平台使用。

图5-68 平台模型2. 小球建摸图5-67 立方体左角点坐标和右角点坐标(1) 在主工具箱中用鼠标右键点击几何建模按钮,展开所有的几何建模工具(Rigid Body )图标,点击球体(Sphere )建摸工具按钮,然后在主窗口栅格上的坐标(-70,30,0(mm ))处按下鼠标左键,拖动鼠标至坐标(-70,0,0(mm ))处松开左键,建立完成小球模型,如图5-69。

adams曲柄滑块机构实例仿真

题6-6图为开槽机上用的急回机构。

原动件BC 匀速转动,已知mm a 80=,mm b 200=,mm l AD 100=,mm l D F 400=。

原动件为构件BC ,为匀速转动,角速度2/rad s ωπ=。

对该机构进行运动分析和动力分析。

在本例子中,将展示在ADAMS 中可以先用未组装的形式构造急回机构的各个部件,然后在仿真前让这些部件自动地组装起来,最后进行仿真。

这种方法比较适合构造由较多部件组成的复杂模型。

创建过程⒈启动ADAMS双击桌面上ADAMS/View 的快捷图标,打开ADAMS/View 。

在欢迎对话框中选择“Create a newmodel ”,在模型名称(Model name )栏中输入:jihuijigou ;在重力名称(Gravity )栏中选择“Earth Normal (-Global Y)”;在单位名称(Units )栏中选择“MMKS –mm,kg,N,s,deg ”。

如图1-1所示。

图1-1 欢迎对话框题6-6图⒉ 设置工作环境2.1 对于这个模型,网格间距需要设置成更高的精度以满足要求。

在ADAMS/View 菜单栏中,选择设置(Setting )下拉菜单中的工作网 格(Working Grid )命令。

系统弹出设置工作网格对话框,将网格的尺 寸(Size )中的X 和Y 分别设置成750mm 和1000mm ,间距(Spacing ) 中的X 和Y 都设置成10mm 。

然后点击“OK ”确定。

如图2-1所表示。

2.2用鼠标左键点击动态放大(Dynamic Zoom )图标,在模型窗口中,点击鼠标左键并按住不放,移动鼠标进行放大或缩小。

2.3 用鼠标左键点击动态移动(Dynamic Translate )图标,在模型窗口中,按住鼠标左键,移动鼠标选择合适的网格。

⒊创建机构的各个部件3.1 在ADAMS/View 零件库中选择 连杆(Link )图标,长度为200mm(mm b200 ),其他参数合理选择。

基于ADAMS的曲柄滑块压力机构力的仿真分析

北京航空航天大学研究生课程考核记录2013-2014 学年第一学期学号ZY1307307 姓名杨绍宝成绩课程名称:《产品设计与虚拟样机》论文题目:基于ADAMS的曲柄滑块压力机构力的仿真分析任课教师评语:任课教师签字:考核日期:年月日2013-1-5基于ADAMS的曲柄滑块压力机构力的仿真分析ZY1307307 杨绍宝北京航空航天大学机械工程及自动化学院(北京100191)摘要本文主要是对曲柄滑块压力机构进行建立仿真,通过传感器测试施加于滑块上的力,通过这个力控制滑块的运动关键词:ADAMS;曲柄滑块;传感器目录1、曲柄滑块压力机构的设计要求 (3)1) 题目设计要求 (3)2) 求解步骤: (3)2、建立虚拟样机模型: (3)1)设置工作空间和网格 (3)2)创建曲柄滑块模型 (4)3)添加传感器 (12)4)施加运动 (12)3、仿真与测试 ........................... 错误!未定义书签。

1) 仿真模型 (12)2) 模型测试 (12)4、结束语 (13)参考文献: (14)1、曲柄滑块压力机构的设计要求(1)题目设计要求如图1所示为曲柄滑块压力机构简化模型。

已知曲柄长为a=100mm,连杆长度为b=200mm,作用在曲柄上的驱动转矩。

先用弹簧来模拟滑块与被压紧物体之间的力。

设弹簧刚度为K=1N/mm。

为保证被压物体的安全,现需要设置一个力传感器。

当传感器感知到压紧力的值大于或等于70N时,机构就停止运动。

试完成这个力传感器的设计,并通过仿真机构验证其正确性。

图1 曲柄滑块力机构(2)求解步骤:首先创建一个曲柄滑块机构模型以及弹簧,然后通过对曲柄施加运动以及传感器工作,对模型进行仿真。

控制滑块的运动。

2、建立虚拟样机模型:1)设置工作空间和网格根据题目中的数据大小,在建模开始时可以对工作环境进行适当设定,如图2所示:图2工作空间和网格设定2)创建曲柄滑块模型1 创建曲柄曲柄的创建过程是:a 单击Llnk工具按钮,展开选项区;b 选中Length并输入100mm,选中Width输入10mm,选中Depth并输入5mm。

ADAMS仿真作业任务说明

ADAMS 仿真大作业说明1、对象为曲柄滑块机构(如图1所示),每个同学有自己对应的参数(曲柄长度l i ,连杆长度12,偏距e ),具体见附件1。

需要完成的内容有:建模过程 (包括构件、约束、驱动),仿真结果(包括随曲柄整周回转过程中滑块的位2、 提交作业的截止时间为第十一周第一次上课之前,由班长统一收齐电子版和 纸质版。

请各位同学合理安排时间,按时完成作业并提交。

3、 作业提交方式:每人各提交1份纸质版和电子版作业。

其中,纸质版只交报告(格式见附件2);电子版中含报告一份,ADAMS 仿真源文件(*bin ),仿真 动画(*avi )。

所有文件放到一个文件夹下,文件夹名字为“学号 J 生名”,比如 “1505040903_ 张三”。

4、 文档撰写过程中,机构简图需采用微软自带的 Visio 软件画图,公式要采用专用的公式编辑器(如Mathtype 等)。

机械原理课程组移、速2017年3月10日附件1:参数分配表附件2 :报告模板机械原理课程大作业基于ADAMS的曲柄滑块机构动力学分析及仿真学号:班级:姓名: 任课教师:日期:2017年3月10日、题目要求采用ADAMS软件环境,建立简单机械系统的动力学模型,借助软件进行求解计算和结果分析。

以单自由度六杆复合式组合机构为对象建立其动力学模型,由静止启动,选择一固定驱动力矩,绘制原动件在一周内的运动关系线图,具体机构及参数如下。

在图1所示的六杆复合式组合机构,已知l AB=150mm,gc=500mm ,bc=260mm,l BE=250mm,l AF=600mm,l AD=410mm,杆 2 和杆 2 '固结,BE垂直于BC,AF 垂直于AD ;曲柄1的驱动力矩为2000N m,方向为逆时针,作用在 A 点;构件质量m i=20kg ,m2=40kg ,m2' =20kg ,m3=30kg ,m4=70kg,滑块5质量忽略不计,构件6为机架;质心位置l csi=75mm ,l cs3=130mm,质心S s在点E,构件1、3绕质心的转动惯量J si=0.0375kg m2, J s3=0.176kg m2;该机构在工作行程时滑块受到摩擦力的作用,静摩擦系数0.5,动摩擦系数0.3,试分析曲柄回转一周过程中:(1)曲柄1与X轴正方向夹角随时间变化的关系,曲柄转动的角速度以及角加速度a1随时间变化的关系;(2)杆3与丫轴反方向夹角随时间变化的关系,杆转动的角速度以及角加速度a3随时间变化的关系;(3)滑块5与杆4的相对速度V5与加速度a5随时间变化的关系4 3图1六杆复合式组合机构运动简图、建立模型运用Link命令力创建杆1、2、2 ' 3、4构件。

基于ADAMS、UG的曲柄滑块运动仿真及运动特性分析

[] 锡恺, 1 黄 郑文纬. 机械原 理( 9 1 18 年修订版 ) . [ 北京: M】 高等教 育出版

社 .9 . 1 81

械性 能 , 为工程实际提供很好 的参考数 据。

[】 2郑建荣.D MS 虚拟样机技 术入 门与提 高[ . AA 一 M】 北京: 机械工业 出版

(ol eo c ai lE gn ei ,G i o n esy u a g u h u5 0 0 ,hn) C l g fMeh nc nier g u hu U i ri,G i n ,G i o 5 0 3C i e a n z v t y z a

Ab ta t Th i e t r o g iu t r lma h n r — sie - rn c a im t n c a a trsis d r e l e s r c : e ma n s co f a r l a c i e y c u l r c a k me h n s moi h r ce t e v d si r d o i c i d d s l c me t eo i ,a c lr t n o t e t a x r s i n .T r u h e a l s f d t e si e mo e n ft e c a k ip a e n ,v lc t c ee ai fmah mai le p e so s h o g x mp e , n h l v me to h r n y o c i d a ge c a g s i i ee t s u t n p l ai n o a i l t n wh l t e mo e n f t e si e rn ,g n r t n l h n e n a df r n i ai ;a p i t f Ad ms smu ai i h v me to h l r c a k e e ae f t o c o o e d

基于ADMAS的曲柄滑块机构参数化设计与仿真研究

2 A D A M S进 行参 数化 建立 机构 模型

2 . 1 创建机构杆件

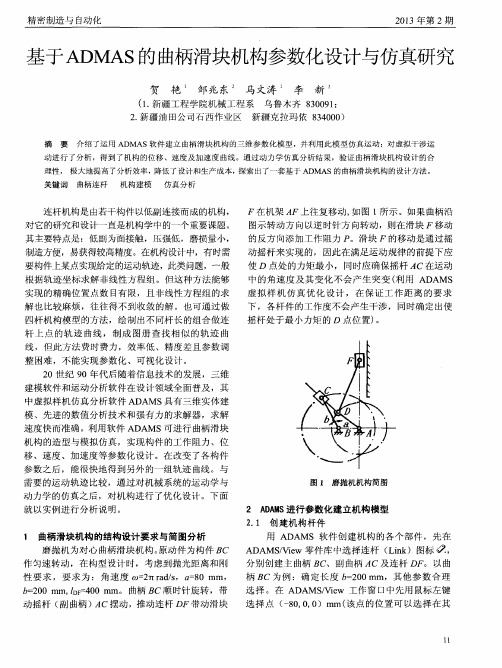

1 曲柄滑 块机 构 的结构 设计 要 求 与简 图 分析

作 匀速 转动 ,在 构型 设计 时 ,考 虑 到抛光 距 离和 刚

性 要 求 ,要 求 为 : 角速 度 c o = 2 r t r a d / s ,a = 8 0 mm, b = 2 0 0 mm, I D F = 4 0 0 r n l T l 。 曲柄 B C顺 时针 旋转 ,带

选择 点 ( 一 8 0 , 0 , 0 )mi n ( 该 点 的位 置 可 以选 择 在 其

磨抛机 为对 心 曲柄 滑 块机 构 。 原动件 为构件 B C AD AMS / V i e w 零件 库 中选择 连杆 ( L i n k )图标 ,

动 摇杆 ( 副 曲柄 )A C摆动 ,推动连 杆 D F带动 滑块

介 绍 了运 用 A DMAS软 件 建 立 曲柄 滑 块 机 构 的 三 维 参 数 化 模 型 ,并 利用 此模 型仿 真运 动 ;对 虚 拟 干 涉 运

动进行 了分析,得 到了机构 的位移 、速度及加速度 曲线 。通过动力学仿真分析结果,验证 曲柄滑块机构设计 的合

理 性 , 极 大地 提 高 了分 析 效 率 ,降低 了设计 和 生 产 成本 , 探 索 出 了一 套 基 于 A DMAS的 曲柄 滑 块 机 构 的设 计 方法 。

的压 力 , 生成 的 力一 位 移 曲线 如 图 1 7 所示。 ( 也可选 择测 量机 架对滑 块 的支 持力 ,两力 是一 对作 用力和 反作用 力 ,大小相 等 ,方 向相反 。 )

利用大 型化 造型 , 通 过改变 曲柄滑 块 的一些基本 参数进行

机械原理课程设计adams仿真

机械原理及设计(一)a课程设计说明书设计题目:曲柄滑块专业班级: xxx设计者: xxx_____指导教师: xxx温州大学机电工程学院2008 年 6月 25 日内容第一章设计需求1.1设计内容:曲柄滑块机构,曲柄长70mm,连杆长100mm70m m100m m1.2原始数据曲柄的转动速度ω为10rad/s1.3数据要求计算滑块的位移s,速度v,加速度a第二章机构运动分析采用图解法或解析法进行机构的运动分析第三章虚拟样机实体建模与仿真3.1 样机模型建立3.1.1创建样机几何模型1、启动ADAMS双击桌面上ADAMS/View的快捷图标,打开ADAMS/View。

在欢迎对话框中选择“Create a new model”,在模型名称(Model name)栏中输入:qubinghuakuai;在重力名称(Gravity)栏中选择“Earth Normal (-GlobalY)”;在单位名称(Units)栏中选择“MMKS –mm,kg,N,s,deg”。

如图1-1 所示。

图1-1欢迎对话框2、设置工作环境(1) 对于这个模型,网格间距需要设置成更高的精度以满足要求。

在ADAMS/View菜单栏中,选择设置(setting)下拉菜单中的Unit命令如图设置,点OK再选择设置(Setting)下拉菜单中的工作网格(Working Grid)命令。

系统弹出设置工作网格对话框,将网格的尺寸(Size)中的X 和Y分别设置成300mm 和300mm,间距(Spacing)中的X和Y都设置成10mm。

然后点击“OK”确定。

(2) 用鼠标左键点击选择(Select)图标,控制面板出现在工具箱中。

(3) 用鼠标左键点击动态放大(Dynamic Zoom)图标,在模型窗口中,点击鼠标左键并按住不放,移动鼠标进行放大或缩小。

3 创建实体(1)在ADAMS/View中零件库中选择连杆图标,点并输入下列坐标值(0.0,0.0,0.0)(70,0.0,0.0)(170,0.0,0.0),如图3-1所示图3-1(2) 在ADAMS/View中零件库中选择连杆图标,参数选择New Part,点选POINT1,POINT2,建立LINK4,再点选POIN2,POINT3建立LINK5,再选择图标,设置depth数值为20,其它设置不选,建立滑块,如图3-2所示;图3-2-1右键,弹出如图3-2-2所示,选marker.marker5的modify,弹出marker modify窗口,设置location的值(150,10,-10)使滑块对称,如图3-2-3所示图3-2-2图3-2-33.1.2添加样机约束副(1)选择,并点选POINT1,建立Revolute接点JOINT1,在画面中显示;再选择Revolute 接點工具, 並修改Construction Mode 为 2 Bod-1 Loc, 並點取PART_3, PART_2和POINT_2,建立JOINT2;再建立点取PART_3, PART_4和POINT3,建立JOINT3(2)选择,修改Construction Mode 为 2 Bod-1 Loc,並點取PART_4, ground和POINT_3,建立JOINT4如图3-3所示3.1.3创建样机运动和动力选择,设定speed为10,点选JOINT_1,建立MOTION_1如图3-4所示图3-43.1.4样机仿真(1)检验检验工具1接点关系检验工具2输出自由度、限制条件等当出现Model verified successfully时,说明模拟成功(2)選擇Simulation 模擬工具, 設定End Time 為 5 秒, 500 Steps輸出, 再點取開始模擬, 結束後可點取Reset 鍵, 回復3.2 模型仿真分析3.2.1测量样机的运动学和动力学参数(1)将鼠标移到滑块上,右击,在弹出菜单中选Marker.cm,再在下级菜单中选Measure,弹出了Point measure对话框,如图5-1-1,5-1-2图5-1-1图5-1-2(2在图5-1-2中的Characteristic栏中选择Translational displacement,在Component栏中选择x,在Measure name 中重命名为.qubinghuakuai.cm_s如图10-5 所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

题6-6图为开槽机上用的急回机构。

原动件BC 匀速转动,已知mm a 80=,mm b 200=,mm l AD 100=,mm l DF 400=。

原动件为构件BC ,为匀速转动,角速度2/rad s ωπ=。

对该机构进行运动分析和动力分析。

在本例子中,将展示在ADAMS 中可以先用未组装的形式构造急回机构的各个部件,然后在仿真前让这些部件自动地组装起来,最后进行仿真。

这种方法比较适合构造由较多部件组成的复杂模型。

创建过程⒈启动ADAMS双击桌面上ADAMS/View 的快捷图标,打开ADAMS/View 。

在欢迎对话框中选择“Create a newmodel ”,在模型名称(Model name )栏中输入:jihuijigou ;在重力名称(Gravity )栏中选择“Earth Normal (-Global Y)”;在单位名称(Units )栏中选择“MMKS –mm,kg,N,s,deg ”。

如图1-1所示。

图1-1 欢迎对话框题6-6图⒉ 设置工作环境2.1 对于这个模型,网格间距需要设置成更高的精度以满足要求。

在ADAMS/View 菜单栏中,选择设置(Setting )下拉菜单中的工作网 格(Working Grid )命令。

系统弹出设置工作网格对话框,将网格的尺 寸(Size )中的X 和Y 分别设置成750mm 和1000mm ,间距(Spacing ) 中的X 和Y 都设置成10mm 。

然后点击“OK ”确定。

如图2-1所表示。

2.2用鼠标左键点击动态放大(Dynamic Zoom )图标,在模型窗口中,点击鼠标左键并按住不放,移动鼠标进行放大或缩小。

2.3 用鼠标左键点击动态移动(Dynamic Translate )图标,在模型窗口中,按住鼠标左键,移动鼠标选择合适的网格。

⒊创建机构的各个部件3.1 在ADAMS/View 零件库中选择 连杆(Link )图标,长度为200mm(mm b 200 ),其他参数合理选择。

如图 3-1所示。

在ADAMS/View 工作窗口中先用 鼠标左键选择点(-80,0,0)mm(该点的位置 可以选择在其他地方),然后按照和题目中 差不多的倾斜角,点击鼠标左键(本题选择 点(-200,160,0)mm),创建出主曲柄BC (PART_2)。

如图3-2所表示。

3.2在ADAMS/View 零件库中选择连杆 (Link )图标,参数选择如图3-3所示。

在工作窗口中先用鼠标左键选择原点(0,0,0)mm(根据上面创建的主曲柄BC 的位置和题中的条件,副曲柄AC 的位置是唯一的),然后按照和题目中差不多的倾斜角,点击鼠标左键(本题选择点(-230,290,0)mm ),创建出副曲柄AC (PART_3)。

如图3-3所表示。

图 2-1 设置工作网格对话框图3-1设置杆选项图3-2 创建的主曲柄BC图3-1设置杆选项3.3该步骤将创建主、副曲柄之间的连接部分C , 在ADAMS/View 零件库中选择连杆(Link )图标,参数选择如图3-4 所示。

在ADAMS/View 工 作窗口中先用鼠标左键在主 曲柄(PART_2)和副曲柄 (PART_3)之间任意选择 一点(本题选择点(-270,190 ,0)),并与副曲柄(PART_3 )近似平行,点击鼠标左键 连接部分C (PART_4)创建 出来,如图3-5所示。

3.4在ADAMS/View 零件库中选择连杆(Link )图标,参数选择如图3-6所示。

在ADAMS/View 工作窗口中,用鼠标左键在副曲 柄上侧的区域任意选择一点(本题中选择点(30,100,0)mm ),并使连 杆垂直向上,然后点击鼠标左键确定。

连杆DF (PART_5)创建出来, 如图3-7所示。

图3-3 创建的副曲柄AC图3-4设置杆选项图3-5 创建的连接部分C图3-6设置杆选项图3-7 创建的连杆DF3.5 在ADAMS/View 零件库中选择长方体(Box )图标,参数选择如图3-8所示,参数可以任意选择,只要合理就可以。

在ADAMS /View 工作窗口中,用鼠标左键在副曲柄上侧的区域任意选择一点(本 题中选择点(-70,500,0)mm ),并点击鼠标左键确认。

滑块F (PART_6) 如图3-9所示。

⒋创建铰接点D4.1 在ADAMS/View 零件库中选择MARKER 点图标,参数选择如4-1所表示。

先用鼠标左键点击副曲柄(PART_3), 然后选择点击Marker 点(PART_3.cm ),如图4-2所示.一个固结在副曲柄(PART_3)上的Marker 点(MARKER_10)创建出来。

如图4-3所示。

图3-9 创建的滑块F图4-1 设置Marker 点图4-2 选择副曲柄上的Marker 点图4-3 创建的副曲柄上的Marker 点对话框中选--Marker: MARKER_10→Modify ,如图4-4所 示。

4.3 在弹出的属性对话框中,如图4-5所示,容易知道 MARKER_10点的坐标为(-115.0,145.0,0.0)mm ,而题目 中铰接点D 到原点(0,0,0)mm 的距离mm l AD100 。

我们可通过直角三角形的性质,计算出当MARKER_10点 的坐标为(-62.1,78.3,0)mm 时,MARKER_10点到原点的 距离为100mm ,即此时MARKER_10点为所要的铰接点D 。

4.4 将属性对话框中的Location 的坐标(-115.0,145.0,0.0) mm 修改为(-62.1,78.3,0)mm ,然后点击OK 确定。

则MA RKER_10点的位置将改变,如图4-6所示。

⒌在滑块上创建一个Marker 点5.1在ADAMS/View 零件库中选择MARKER 点图标,参数选择如5-1所表示先用鼠标左键点击滑块(PART_6), 然后选择点击Marker 点(PART_6.cm ),如图5-2所示.一个固 结在滑块(PART_6)上的Marker 点(MARKER_11)创建出来 。

如图5-3所示。

图4-4 选择属性修改命令图4-5 Marker_10属性对话框图4-6 修改后的MARKER_10图5-1 设置Marker 点的参数对话框中选--Marker: MARKER_11→Modify ,如图5-4所 示。

5.3 在弹出的属性对话框中,如图5-5所示,将对话框中 Location 栏的值(-50.0,540.0,2.5)修改为(-30.0,540.0,2.5) ,表示MARKER_11点向x 轴正方向移动了20mm ,然后 点击OK 确认,移动后的MARKER_11点的位置位于滑块 的右侧面,如图5-6所表示。

⒍创建机架用工具Box 建立机架,代表滑块滑动的平面。

在建立机架时,ADAMS/View 默认其宽度是长和高中较小者的两倍。

你也可以在生成机架前定义它的长、宽、高。

在ADAMS/View 零件库中选择长方体(Box )图标,参数选择如图6-1所示,参数可以任意选择,只要合理就 可以。

在ADAMS/View 工作窗口中,在 点(0,580,0)(机架的位置选择不是唯一 的,只要滑块的运动范围不超过机架就可 以)点击鼠标左键,拖到点(10,200,0)点 击鼠标。

生成的机架(PART_7)如图 6-2所表示。

⒎创建旋转副7.1选择ADAMS/View 约束库中的旋转副(Joint: Revolute ) 图标,参数选择2 Bod-1 Loc 和Normal To Grid 。

在ADAMS/View 工作窗口中先用鼠标左键选择主曲柄(PART_2), 然后选择机架(ground ),接着选择主曲柄上的PART_2.MARKER_1, 如图7-1所示。

图中显亮的部分就是所创建的旋转副(JOINT_1)图5-4 选择属性修改命令图5-5 Marker_11点的属性对话框图5-6 修改后的MARKER_11图6-1设置长方体参数图6-2 创建的机架该旋转副连接机架和主曲柄,使主曲柄能相对机架旋转。

7.2选择ADAMS/View约束库中的旋转副(Joint: Revolute)图标,参数选择2 Bod-1 Loc和Normal To Grid。

在ADAMS/View工作窗口中先用鼠标左键选择副曲柄(PART_3),然后选择机架(ground),接着选择副曲柄上的PART_3.MARKER_3,如图7-2所示。

图中显亮的部分就是所创建的旋转副(JOINT_2)该旋转副连接机架和副曲柄,使副曲柄能相对机架旋转。

7.3选择ADAMS/View约束库中的旋转副(Joint: Revolute)图标,参数选择2 Bod-2 Loc和Normal To Grid。

在ADAMS /View工作窗口中先用鼠标左键选择连接部分C(PART_4),然后选择主曲柄(PART_2),接着先后选择连接部分C上的PART_4.cm和主曲柄上的PART_2.MARKER_2如图7-3所示。

图中显亮的部分就是所创建的旋转副(JOINT_3),该旋转副连接主曲柄和连接部分C,使主曲柄和连接部分C之间作相对旋转运动。

7.4选择ADAMS/View约束库中的旋转副(Joint: Revolute)图标,参数选择2 Bod-2 Loc和Normal To Grid。

在ADAMS/View工作窗口中先用鼠标左键选择连杆DF(PART_5),然后选择副曲柄(PART_3),接着先后选择连杆DF上的PART_5.MARKER_7 和副曲柄上的铰接点D(PART_3.MARKER_10)如图7-4所示。

图中显亮的部分就是所创建的旋转副(JOINT_4),该旋转副连接副曲柄和连杆DF,使副曲柄和连杆DF之间作相对旋转运动。

7.5选择ADAMS/View约束库中的旋转副(Joint: Revolute)图标,参数选择2 Bod-2 Loc和Normal To Grid。

在ADAMS/View工作窗口中先用鼠标左键选择滑块(PART_6),然后选择连杆DF(PART_5),接着先后选择滑块(PART_6)的PART_6.cm 和连杆DF上的PART_5.MARKER_8,如图7-5所示。

图中显亮的部分就是所创建的旋转副(JOINT_5),该旋转副连接滑块和连杆DF,使滑块和连杆DF之间作相对旋转运动。

图7-2 副曲柄上的旋转副图7-3 主曲柄和连接部分C之间的旋转副图7-4 副曲柄和连杆图7-5 滑块和连杆DF⒏创建移动副8.1选择ADAMS/View 约束库中的移动副(Joint: Translational )图标,参数选择2 Bod-2 Loc 和Pick Feature 。