实现APT代码刀具轨迹仿真

APT数控语言辅助编程

函数定义

apt语言支持自定义函数,方便 重复使用和模块化开发。

程序结构

apt语言遵循标准的程序结构, 包括主程序、子程序和中断程 序等。

apt数控语言的应用范围

数控机床编程

apt语言广泛应用于数控机床编程, 能够实现高效、精确的加工控制。

自动化生产线控制

VS

实例二

编写一个数控机床控制器程序,用于控制 机床的运动和加工过程。该程序需要与机 床的硬件接口进行通信,接收加工指令并 控制机床的运动,同时还需要实时监测加 工状态并进行异常处理。

04

apt数控语言编程技巧和优化

编程技巧

变量命名规范

使用有意义的变量名,避免使用单个字符或无意 义的缩写,以增加代码的可读性。

06

结论

主要观点和结论

1 2 3

apt数控语言的优势

apt数控语言在编程过程中具有高效、精确和易 用的特点,能够显著提高编程效率和降低错误率。

apt数控语言的适用范围

apt数控语言适用于各种类型的数控机床,包括 铣床、车床、加工中心等,能够满足各种复杂的 加工需求。

apt数控语言的发展趋势

随着技术的不断进步,apt数控语言将朝着更加 智能化、自动化的方向发展,进一步提高编程效 率和加工精度。

设计程序结构

根据需求分析的结果,设计程序的总体结构和流程。这包 括确定程序的各个模块和函数,以及它们之间的相互关系 。

编译和测试

将编写好的代码进行编译,生成可执行文件或库文件。然 后进行测试,确保程序能够正常运行,并满足生成程序 ,用于将工件加工成特定形状。该程序 需要读取工件的三维模型数据,然后根 据加工要求生成加工路径,最后输出加 工指令。

数控程序中刀具轨迹的编译

三 、结束语

先进 制 造技 术包 含 很 多新技

术 ,如并行工程、绿色制造 、柔性

制造 系统、快 速原形等 。本文所提

的严重损坏 ,从而减少试切 加工时 成本 降低 。

间 ,加快新产品上市速度。

5 真过 程 的安 全 性 . 仿

一

不可 ,相对于实际实验仿真对操 进 制造技术 的应 用。圃

作 者 的个人 素 质提 出 了更 高 的要

相 比传 统 的试 切法 来 加工 零 求。而且 实际环境 中的复杂 系统可 件样 品,仿真 的花费大大减少 ,无 能使 我们根本 无法建 立仿真模型 。 需投 资各 种硬 件 设 备 ,如机 床及 仿真技术还有待于进一步 的研究探

和句子 :

轨迹数据 ,从而绘 制加工轨迹 。另外 ,还能从编译结 串 自左 向右扫描 ,进行词法分析 ,识别单词符号 :

果 中检查数控源程序 的代码 错误 以及刀具和工件是 否 会发生干涉等错误 。

击 。通过仿真检查就能直观地 发现 刀、夹、量具等。整个仿真过程完 索,来拓展它的应 用领域。 编程 中的错误或安装错误 ,使其在 全在计算机 上完成 ,各种加 工情况 投产前得到修正 ,避免因碰撞和干 均能在计算机 上模拟 ,避免 了实际

7 C D C M与制造业信息化 ・ 2 A /A WWW a r Cl i dC n r c O

栏弱主持:崔滋恩 本文索懿导 l’ 臻 2: § 2 ¨ ;i 1i F }

一

投稿信箱 :出{ @ cd mc 2 {a. ;.i e I I

曩麓

维普资讯

图2编 译 器 结 构

仿真软件VERICUT教程(精)

VERICUT…中的三个坐标系

Model coordinate system

Tool Coordinate system

World Coordinate System

World Coordinate System: base coordinate system for VERICUT Tool Coordinate System: tool path coordinate system (刀轨坐标系) Model Coordinate System: model coordinate system (one set of axes

指定相对应的机床文件

点击刀轨文件对话框的设置(setting…) 出现对话框 可指定相关的 job文件 、 ctl文件、mch文 件及程控方法 (programming method)

指定刀轨方向

在定刀轨方向对话框中用户可指定多个 刀轨方向

刀具控制(Tool control)

操作者可以设置刀具在切削仿真中的显示情况及选择刀库

刀库管理(Tool manager)

点击ToolsTool manager 用户可以创建一个与NC加工相关的刀具 库 根据实际的 加工情况添加 刀具定义刀具 参数

刀具描述

定义刀具的参数 根据实际情况 定义刀具类型 描述刀具参数 及属性

定义刀柄及刀夹

完整的刀具由以下几部分组成如图: 用户在定义刀具参数的 对话框中输入刀柄及刀 夹的外轮廓坐标点如: PT(0,0)…… NOTE:坐标点至少三个

信息(Information)

关于刀轨文件的信息 VERICUT的日志文件

切削仿真的相关信息

MasterCAM环境下数控编程跟刀位轨迹仿真实验资料精

计算机集成制造技术试验报告哈尔滨工业大学2010年11月20日目录1实验目的 (1)2实验所用单元 (1)3实验原理 (1)4实验步骤 (2)4.1零件图及其分析 (2)4.2零件模型建立 (2)4.3零件工艺规划 (3)4.4刀位轨迹的计算与生成 (6)4.5刀位轨迹的仿真验证 (7)4.6后置处理 (10)5分析MASTERCAM下编程与G代码直接编成的优缺点。

(11)5.1优点: (11)5.2缺点 (12)6实验中的主要问题、难点和解决方法 (12)MasterCAM环境下数控编程与刀位轨迹仿真实验实验目的11.掌握图形交互式自动编程的基本过程2.掌握MasterCAM环境下数控编程与仿真方法实验所用单元2计算机一台,装有下列软件系统:三维CAD软件:Solidworks;图形交互数控编程软件:MasterCAD。

Windows操作环境。

实验原理3直接在三维CAD模型下编制数控程序,并通过仿真进行验证。

实现CAD/CAM集成,集成过程如图所示。

实验步骤44.1零件图及其分析图1.零件图有零件图可以得出,此零件需要由平面铣削和钻孔两种加工工艺,其中需要两次铣削与两次钻孔加工。

4.2零件模型建立在Solidworks环境下建立零件CAD三维模型,利用IGES、STEP、STL等文件格式输出到MasterCAM环境中,或者在MasterCAM系统的零件模型建模模块中直接建立零件三维模型。

图2.Solidworks环境下建立零件CAD三维模型图3.保存成IGES文件格式输出到MasterCAM环境中4.3零件工艺规划有零件图可以得出,此零件需要由平面铣削和钻孔两种加工工艺,其中需要两次铣削与两次钻孔加工。

为了保证精度,首先钻中心孔,然后铣削外圆平面(由于铣削面积较大,因此分为两步铣削),最后完成铣削槽和钻小孔的工序。

(1)设置毛坯尺寸与边界图4.毛坯尺寸与边界图毛坯如图所示,其下表面与侧面已经完成加工,只需要对上表面进行加工。

机床仿真软件VERICUT说明书

G代码进行修改后重新进行仿真,直到 Error数为0.

VERICUT…中的三个坐标系

Model coordinate system

Tool Coordinate system

World Coordinate System

VETICUT…操作界面

该窗体是数控加工仿真的主窗体, 其中包括定义 毛坯、指定刀 轨文件及刀具 库管理等。用 户将此各项定 义好后将文件保 存其扩展名为.usr

VETICUT…菜单栏

View

Model

Tools

File

Info

Tool path

Application Analysis

文件(file)

刀具轨迹(Tool path)

指定刀轨文件(Tool path control) Tool path Tool path control

指定刀轨方向(Tool path Orientation) Tool path Tool path Orientation

指定刀轨文件

在刀轨文件对话框中打开已生成的刀轨文件 用户可以指定刀轨类(Tool path type) 加工类型

根据实际零件尺寸定义毛坯大小

根据实际的加工坐标系调整vericut…中world coordinate system 或tool coordinate system( 通常用于多刀轨坐标系)相对mold coordinate system的位置 本例涉及三段程序所以采用tool coordinate system

指定刀轨方向

在定刀轨方向对话框中用户可指定多个 刀轨方向

刀位轨迹仿真法

刀位轨迹仿真法一般在后置处理之前进行。

通过读取刀位数据文件检查刀具位置计算是否正确,加工过程中是否发生过切,所选刀具、走刀路线、进退刀方式是否合理,刀位轨迹是否正确,刀具与约束面是否发生干涉与碰撞。

这种仿真一般可以采用动画显示的方法,效果逼真。

由于该方法是在后置处理之前进行刀位轨迹仿真,可以脱离具体的数控系统环境进行。

刀位轨迹仿真法是目前比较成熟有效的仿真方法,应用比较普遍。

主要有刀具轨迹显示验证、截面法验证和数值验证三种方式。

刀具轨迹显示验证刀具轨迹显示验证的基本方法是:当待加工零件的刀具轨迹计算完成以后,将刀具轨迹在图形显示器上显示出来,从而判断刀具轨迹是否连续,检查刀位计算是否正确。

下图是采用球形棒铣刀五坐标侧铣图加工透平压缩机叶轮叶片型面的显示验证图,从图中可看出刀具轨迹与叶型的相对位置是合理的。

刀具轨迹截面法验证截面法验证是先构造一个截面,然后求该截面与待验证的刀位点上的刀具外形表面、加工表面及其约束面的交线,构成一幅截面图显示在屏幕上,从而判断所选择的刀具是否合理,检查刀具与约束面是否发生干涉与碰撞,加工过程中是否存在过切。

截面法验证主要应用于侧铣加工、型腔加工及通道加工的刀具轨迹验证。

截面形式有横截面、纵截面及曲截面等三种方法。

采用横截面方式时,构造一个与走刀路线上刀具的刀轴方向大致垂直的平面,然后用该平面去剖截待验证的刀位点上的刀具表面、加工表面及其约束面,从而得到一张所选刀位点上刀具与加工表面及其约束面的截面图。

该截面图能反映出加工过程中刀杆与加工表面及其约束面的接触情况。

下图是采用二坐标端铣加工型腔及二坐标侧铣加工轮廓时的横截面验证图。

纵截面验证不仅可以得到一张反映刀杆与加工表面、刀尖与导动面的接触情况的定性验证图,还可以得到一个定量的干涉分析结果表。

如图所示,在用球形刀加工自由曲面时,若选择的刀具半径大于曲面的最小曲率半径,则可能出现过切干涉或加工不到位。

刀具轨迹数值验证刀具轨迹数值验证也称为距离验证,是一种刀具轨迹的定量验证方法。

刀具轨迹

刀具轨迹(Tool Path)

刀具轨迹(Tool Path),切削刀具上规定点所走过的轨迹。

此规定点通常为刀具加工中在空间的位置点。

曲面加工的刀具轨迹生成是实现曲面数控加工的关键环节。

它是通过零件几何模型,根据所选用的加工机床、刀具、走刀方式以及加工余量等工艺方法进行刀位计算并生成加工运动轨迹。

刀具轨迹的生成能力直接决定数控编程系统的功能及所生成加工程序的质量。

高质量的数控加工程序除应保证编程精度和避免干涉外,同时应满足通用性好、加工时间短、编程效率高、代码量小等。

刀具轨迹,在CNC雕刻行业中,是必不可少的东西,生成轨迹的软件是一个由专业公司开发的雕刻软件,或也可以是个人开发的小型雕刻程序,比如说国内很出名的JDpaint(精雕软件),国外的AlphaCAM。

生成的刀具轨迹再由CNC雕刻机,雕刻出不同的模具或其它东西。

加工轨迹仿真和编辑

后置处理

CAM的最终目的是生成数控机床可以识别的代码程序, 把刀位数据文件转换为数控系统所能接受的数控加工程序 就依靠后置处理。

后置处理 三个部分

后置设置、生成G代码和校核G代码。

后置设置 G代码的生成

机床选定 机床参数设置 程序格式设置

系统给出*.cut格式的G代码文本文档,文件保存成功。

加工轨迹仿真与编辑

刀具轨迹仿真与编辑

后置处理

学习目标 1.掌握加工轨迹仿真及编辑的方法。 2.熟悉后置处ቤተ መጻሕፍቲ ባይዱ的过程。

刀具轨迹仿真和编辑

刀具轨迹生成后,对于具备刀具轨迹显示及交互编辑功能 的系统,还可以将刀具轨迹显示出来,如果有不太合适的 地方,可以在人工交互方式下对刀具轨迹进行适当的编辑 与修改。

一、刀具轨迹编辑

对于很多复杂曲面零件及 模具而言,刀具轨迹计算完 成后,都需要对刀具轨迹进 行编辑与修改。

方法

文本编辑 图形编辑

二、加工轨迹编辑的内容

内容

包括到位裁剪、刀位反向、插入刀位、 删除刀位、两点刀位、清除刀位、轨迹 打断、轨迹连接、轨迹仿真、参数修改 等九项功能。

三、刀位轨迹的验证 四、加工轨迹仿真

加工过程动态仿真验证是通过在计算机屏幕上模 仿加工过程来进行验证的。

APT语言自动编程PPT学习教案

一. 控制刀具运动的三个控制面

轮廓控制是指对刀具的运

动进行连续控制。要完成这种

连续控制,需要明确指定刀具

相对于工件的关系,因此APT系

统中定义了三个控制面。如下

图10-5:

第27页/共71页

一. 控制刀具运动的三个控制面

导动面(DS)

检查面(CS)

零件面(PS)

图10-5 控制面

C7如何定义?

C7=CIRCLE/YSMALL, LIN,XLARGE, OUT,CIR,RADIUS,1

图 10-3 多 约 束 圆 定义

第20页/共71页

二. 解析曲线和曲面的定义

3. 平面的定义:

(1)用平面方程ax+by+cz=d的四个系数 定义平面: PL1=PLANE/a,b,c,d

第21页/共71页

第17页/共71页

二. 解析曲线和曲面的定 义

(2)用已知三点(不共线)定义圆 :

C1=CIRCLE/P1,P2,P3

(3)用圆心和切线定义圆:

C1=CIRCLE/CENTER,PC, TANTO,L

其中PC为已知圆心, L为已定义之直线。

第18页/共71页

二. 解析曲线和曲面的定 义

(4)直线与圆相交后的内外相切定义圆:

第10页/共71页

一. 基本元素定义

(2)直线和圆的交点:

直线和圆有两交点,根据对比X、Y的坐标值, 进一步用修饰词:

Y

XLARGE、XSMALL、 YLARGE、YSMALL

PT2 L1

PT1 CIR1

O

X

直线与圆相交点定义

PT1=POINT/XSMALL,INTOF,L1,CIR1

刀具轨迹仿真课程设计

刀具轨迹仿真课程设计一、课程目标知识目标:1. 学生能够理解并掌握刀具轨迹仿真的基本概念,包括刀具运动轨迹、加工参数及其对加工质量的影响。

2. 学生能够运用相关公式和图表,分析并计算刀具轨迹的基本参数,如速度、加速度、切削力等。

3. 学生能够结合实际案例,识别并解释不同加工策略对刀具轨迹及加工效率的影响。

技能目标:1. 学生能够操作相关计算机辅助设计与制造(CAD/CAM)软件,进行刀具轨迹的仿真与优化。

2. 学生能够运用所学知识,针对具体工件加工需求,设计合理的刀具轨迹方案,并评估其加工效果。

3. 学生能够通过小组合作,进行问题分析、方案设计、结果评估等实践活动,提高团队协作能力。

情感态度价值观目标:1. 学生能够认识到刀具轨迹仿真在机械加工领域的重要作用,增强对现代制造技术的兴趣和认识。

2. 学生在课程学习中,培养勇于探究、积极思考的学习态度,形成自主学习和持续发展的习惯。

3. 学生能够关注刀具轨迹仿真技术在工程实际中的应用,提高工程意识和社会责任感。

二、教学内容本课程教学内容主要包括以下几部分:1. 刀具轨迹仿真基本概念:讲解刀具轨迹、加工参数、加工质量等基本概念,使学生了解刀具轨迹仿真的基本原理。

2. 刀具轨迹参数计算:介绍速度、加速度、切削力等参数的计算方法,分析各参数对加工过程的影响。

3. CAD/CAM软件操作:教授学生如何使用CAD/CAM软件进行刀具轨迹的仿真与优化,培养学生实际操作能力。

4. 刀具轨迹设计与评估:结合实际案例,指导学生设计合理的刀具轨迹方案,并评估其加工效果。

5. 加工策略分析:分析不同加工策略对刀具轨迹及加工效率的影响,使学生能够根据实际需求选择合适的加工策略。

6. 小组实践活动:组织学生进行小组合作,完成问题分析、方案设计、结果评估等实践活动,提高学生的团队协作能力。

教学内容依据以下教材章节进行组织:1. 《机械加工基础》第三章:刀具轨迹基本概念及参数计算。

VERICUT仿真系统在数控加工中的应用(Word可编辑版)

VERICUT仿真系统在数控加工中的应用(最新版)-Word文档,下载后可任意编辑和处理-【摘要】本文结合加工实例介绍了VERICUT仿真系统在数控加工中的应用,创建了数控磨床的实体模型及待加工毛坯模型,并输入G代码对工件进行了模拟加工,以验证其数控程序的正确性。

【关键词】 VERICUT仿真创建模型模拟加工VERICUT是美国CGTECH公司开发的一种运行于Windows 或UNIX系统的计算机上先进的专用数控加工仿真软件,用于制造业CNC数控机床加工仿真和优化。

该软件取代了传统的切削实验部件方式,通过模拟整个机床加工过程和校验加工程序的准确性,来帮助用户清除编程错误和改进切削效率[1]。

VERICT的如下6个模块能满足工厂目前各项要求:(1)验证模块验证模块具有仿真和验证三轴铣床和两轴车床所需的所有功能。

可以再VERICUT中定义毛坯模型或者从CAD系统输入毛坯模型,还可以仿真多个同步运动的刀具。

(2)优化模块优化模块基于切削条件和需切削材料量自动修正进给率。

优化模块可以读入刀具路径文件,可以根据每部分切削材料量的不同,选中符合切削条件的指定最佳进给率。

(3)机床仿真模块机床仿真模块可帮助用户完成整个CNC机床的真实三维仿真,就如同实际生产一样,同时它还具有最精准的碰撞检测功能。

该软件会检测所有机床零件,并模拟运动得出零件间的碰撞和接近碰撞的情况。

(4)多轴模块随着零件和机加工操作变得越来越复杂,出现错误的机会也会随之增加。

设计加工工序时,用户不会拿刀具路径的精度、零件质量和机床及机械工人的安全去冒险。

多轴模块可以仿真和验证4轴和5轴铣和磨削加工的过程。

(5)自动比较模块而自动比较模块可以把一个表面、一组表面或一个实体模型的外壳与仿真加工后的零件进行比较,通过指定两实体模型的重合比较,可以容易地辨别出擦伤、碰撞或残余的材料,这是检验仿真加工件是否符合设计的一种新的手段。

(6)接口模块该软件可以从UG、CATIA、Pro/E等所有主流三维建模软件的加工模块里直接调用该软件进行仿真和优化。

刀具仿真系统开发简述

刀具仿真系统开发简述刀具仿真系统是近年来越来越受到工业界关注的新技术。

它是利用计算机来模拟刀具在加工工件过程中的运动状态,以达到降低实际加工成本、提高生产效率等目的的一种仿真技术。

本文将从刀具仿真系统的开发流程、功能设计、技术难点等方面进行简述。

一、开发流程刀具仿真系统的开发可以分为以下几个步骤:1.需求分析:确定系统需求、功能设计和用户使用场景。

2.软件规划:根据需求确定软件框架和功能模块,制定实施计划。

3.开发实现:完成实际代码编写、测试、调试等工作,包括刀具运动仿真算法、界面设计、数据库存储等。

4.部署与维护:将系统置入生产使用中,并定期进行维护及更新。

二、功能设计在刀具仿真系统的功能设计中,主要包括以下几个方面:1.刀具几何形状设计:包括切削部分的形状、尺寸、倾角等参数的设定。

2.切削参数设置:包括切削速度、进给速度、加速度、转速等。

3.工件材料选择:对于不同的材料进行模拟,在刀具仿真中有不同的行为。

4.刀具路径规划:根据用户需求,设计出合理的刀具路径,并计算刀位、刀轨等参数。

5.切削力分析:根据刀具状态和加工参数等因素,进行切削力的分析计算,在实验中进行验证。

三、技术难点在刀具仿真系统的开发中,技术难点较多,主要表现在以下方面:1.刀具运动轨迹的实时仿真:需要考虑刀具形状、材质、工艺等因素,建立准确的刀具模型,计算其位置、角度等参数。

2.切削参数和力的仿真计算:需要考虑材料属性、工艺参数、切削力分布等因素,以求得最佳的切削效果。

3.对多种刀具组合的仿真支持:不同的刀具形状、材质、尺寸等会产生不同的切削效果,需要对各种刀具组合进行仿真计算。

总之,刀具仿真系统在现代制造业中发挥着越来越重要的作用。

通过掌握刀具几何形状设计、切削参数设置、工件材料选择、切削路径规划、切削力分析等方面的技术,可以有效提高企业制造效率,降低产品质量成本。

如何设置数控铣床仿真软件显示刀具轨迹

《数控加工仿真与实训》是2010年9月1日人民邮电出版社出版的图书,作者是景海平。

如何设置数控铣床仿真软件显示刀具轨迹,下面让我们一起看看,是如何设置的

点击“数控铣床仿真软件”

在“数控铣床仿真软件”窗口中,点 击“设置”

在“设置”窗口中,找到“参数设置”

宇龙仿真包括:法兰克系统、西门子系统、德国PA系统、华中数控系统、广州数控系统、大森数 控系和三菱系统。

谢谢观看

在“参数设置”栏目中,将“显示刀具轨迹”勾选上

点击“确定”即可

《Pro/ENGINEER数控加工与VERICUT综合应用教程》是2009年清华大学出版社出版的图书,作者 是白皛。

《数控系统及仿真技术》是2013年机械工业出版社出版的图书,作者是毕俊喜。

《数控铣削程序编写与调试》是一本2020年出版的图书,由浙江大学出版社出版

一种开放式数控系统刀具运动轨迹验证方法

一种开放式数控系统刀具运动轨迹验证方法开放式数控系统刀具运动轨迹验证方法是一种在数控系统中验证刀具运动轨迹的方法。

它主要通过计算机模拟、实验测量等手段来验证刀具运动轨迹的准确性。

该方法的具体步骤如下:1.建立数控系统模型。

首先需要建立数控系统的模型,包括刀具、工件、夹具等。

这些模型可以通过计算机辅助设计软件或三维扫描仪进行建模。

2.确定数控指令。

根据加工要求,确定数控指令,包括加工路径、切削速度、进给速度等。

3.刀具运动轨迹计算。

利用数学算法和计算机程序计算刀具在加工过程中的运动轨迹。

4.建立刀具测量系统。

建立用于测量刀具运动轨迹的测试系统,包括光电传感器、激光测量器等。

5.测量刀具运动轨迹。

在数控加工过程中,使用刀具测量系统测量刀具的运动轨迹。

同时,将测量数据记录下来。

6.验证刀具运动轨迹。

将测量数据和计算数据进行比对,验证刀具运动轨迹的准确性。

若存在误差,则需要重新调整数控指令或刀具运动轨迹计算方法,直至满足要求。

该方法相对于传统的刀具运动轨迹验证方法具有以下优点:1.准确性高。

利用计算机模拟和实验测量的方法,能够对刀具运动轨迹进行精确的验证。

2.速度快。

利用计算机模拟的方法,能够在短时间内验证刀具运动轨迹,提高了项目的进度和效率。

3.适用性强。

该方法可以适用于不同的加工场景,能够对刀具运动轨迹进行全面的验证。

总之,开放式数控系统刀具运动轨迹验证方法是一种较为优秀的刀具运动轨迹验证方法,能够保证加工质量,提高加工效率,具有很高的应用价值。

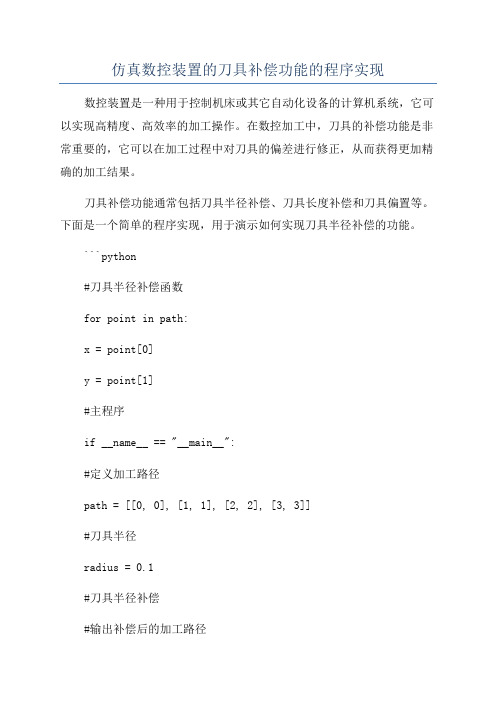

仿真数控装置的刀具补偿功能的程序实现

仿真数控装置的刀具补偿功能的程序实现数控装置是一种用于控制机床或其它自动化设备的计算机系统,它可以实现高精度、高效率的加工操作。

在数控加工中,刀具的补偿功能是非常重要的,它可以在加工过程中对刀具的偏差进行修正,从而获得更加精确的加工结果。

刀具补偿功能通常包括刀具半径补偿、刀具长度补偿和刀具偏置等。

下面是一个简单的程序实现,用于演示如何实现刀具半径补偿的功能。

```python

#刀具半径补偿函数

for point in path:

x = point[0]

y = point[1]

#主程序

if __name__ == "__main__":

#定义加工路径

path = [[0, 0], [1, 1], [2, 2], [3, 3]]

#刀具半径

radius = 0.1

#刀具半径补偿

#输出补偿后的加工路径

```

在实际的数控装置中,刀具补偿功能通常是通过各种算法和数学模型来实现的。

在程序实现中,我们可以根据具体的需求和要求进一步完善刀具补偿功能,例如加入刀具偏角补偿、刀具切向补偿等。

总结起来,刀具补偿功能对于数控装置的加工精度和效率非常重要。

通过合理设计和实现刀具补偿功能的程序,我们可以提高数控加工的精度和稳定性,从而满足不同加工需求。

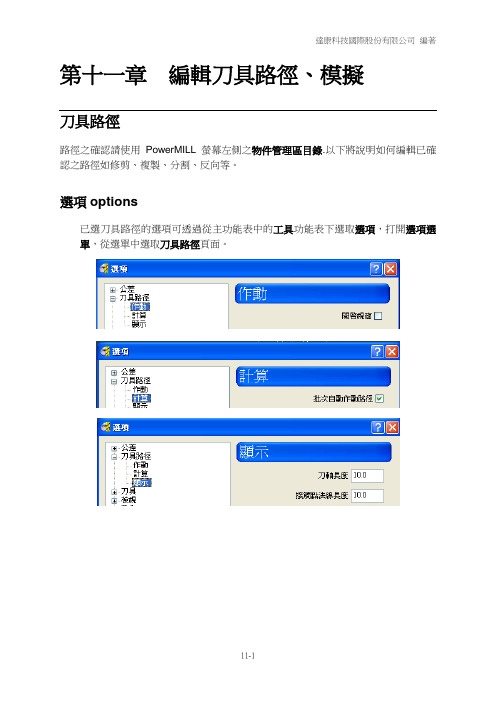

11.编辑刀具路径、模拟-v10

第十一章編輯刀具路徑、模擬刀具路徑路徑之確認請使用PowerMILL螢幕左側之物件管理區目錄.以下將說明如何編輯已確認之路徑如修剪、複製、分割、反向等。

選項options已選刀具路徑的選項可透過從主功能表中的工具功能表下選取選項,打開選項選單,從選單中選取刀具路徑頁面。

當檢查方框被開起(打勾)時將執行其功能,說明如下:開啟視窗–當已確認之路徑被作動或選取時將自動顯示其功能的設定視窗。

註:此功能頇配合自動載入選項開啟使用。

批次自動作動路徑–在路徑確認時自動設定為作動(選取)狀態。

刀軸長度–當顯示路徑的刀軸方向時,指定所要顯示的長度。

接觸點法線長度–當顯示路徑的接觸點法線時,指定所要顯示的長度。

從選單中選取刀具頁面。

切削與緩降速度比例–設定切削給進率時將自動與此係數相乘定義為緩降進給率之數值,預設值為0.1。

自動載入進給率–勾選此選項,作動刀具時將自動讀取進給率資料。

自動載入切削深度- 勾選此選項,當建立刀具路徑時,將自動讀取刀具資料所設定的切削深度。

編輯刀具路徑刀具路徑的編輯工具可透過PowerMILL物件管理區中要編輯的刀具路徑名稱上按滑鼠右鍵 編輯。

其內容如下圖所示。

刀具路徑的編輯工具列可透過PowerMILL物件管理區中的刀具路徑上按滑鼠右鍵->工具列。

其內容如下圖所示。

路徑移動複製Transform路徑之移動複製提供更鏡射,移動和旋轉路徑等功能,點取此ICON即可執行此功能,如下圖之設定視窗。

刀具路徑―路徑名稱,你可以在此選擇要轉換的路徑。

作動工作座標―在選項中選擇一個工作座標。

作動―當勾選時,選擇的路徑就是作動狀態。

顯示―勾選時,轉換後的路徑就會是顯示狀態。

複製―當勾選此選項時,就是在原來的路徑基礎上複製新路徑,如不勾選則會刪除原來的路徑。

移動―繞著選擇軸向移動,在後面輸入其移動值,而生成的路徑就會在原來的基礎上移動相對應的距離。

旋轉―新生成的路徑繞著選擇的軸向進行旋轉,其旋轉角度在後面輸入其角度值。

基于OpenGL和Qt的刀具轨迹实时仿真模块的研究

基于OpenGL和Qt的刀具轨迹实时仿真模块的研究王栋柱;王子牛【摘要】本文设计了一种基于OpenGL和Qt开发的数控机床刀具轨迹实时仿真模块.该方法先定时采样数控插补模块产生的实时数据,并将此数据存放于链表中,然后在仿真模块中使用这个链表进行实时显示.文中对OpenGL图形操作步骤、链表数据的存放格式、以及如何使用这些数据进行显示做了详细说明.实验表明本模块可以实时观察刀具轨迹仿真过程,对仿真结果可实现平移、缩放、旋转等操作,操作工人可从多角度观察刀具轨迹.【期刊名称】《贵州大学学报(自然科学版)》【年(卷),期】2013(030)002【总页数】4页(P66-69)【关键词】OpenGL;Qt;实时仿真;刀具轨迹【作者】王栋柱;王子牛【作者单位】贵州大学计算机科学与信息学院,贵州贵阳550025;贵州大学信息化管理中心,贵州贵阳550025【正文语种】中文【中图分类】TP391.9数控技术是一门集计算机技术、自动化控制技术、测量技术、现代机械制造技术、微电子技术、信息处理技术等多学科交叉的综合技术,是近年来应用领域中发展迅速的一项高新技术。

它是为适应高精度、高速度、复杂零件的加工而出现的,是实现自动化、数字化、柔性化、信息化、集成化、网络化的基础,是现代机床装备的灵魂和核心[1]。

其中大规格高精度重型数控金属切削机床主要用于大型、特大型零件的加工,是国防军工、航空、航天、船舶、能源、交通、冶金、机械等国家重点企业的当家把关装备。

当前,我国国民经济正在进行战略性结构调整,数控机床尤其是大型、重型精密数控机床具有广泛的应用领域和广阔的应用前景。

在实际生产中,重型机床加工的毛坯体积通常很大,阻碍了操作人员的视线,不利于其对加工状态的实时监控。

为了实现多方位、多角度观察刀具轨迹过程,需要开发一套实时显示刀具轨迹的模块。

刀具轨迹实时仿真,就是对数控加工程序进行译码、插补,定时采样刀尖所走过的轨迹,将轨迹坐标值存储在一定的数据结构中,同时遍历这些坐标点并生成图线以实时显示加工过程,校验NC代码的正确性,以便数控机床编程人员和操作人员监视加工状况。

刀具轨迹生成与动态切削过程仿真

刀具轨迹生成与动态切削过程仿真五坐标数控加工丁1,*,双qingzhen2,朱利民2华中科技大学数字制造装备与技术国家重点实验室,,武汉430074;上海交通大学机械系统与振动国家重点实验室,,上海2002402009年10月9日2009年12月29日收到五轴数控加工提供了一种有效、高效的方法来制造复杂形状的机械零件,这是一种有效的方法广泛应用于航空航天,能源和国防工业。

其技术创新在最近备受关注岁月。

在本文中,国家的最先进的技术,五轴加工工艺规划的总结和挑战从刀具路径生成,集成几何/机械仿真和分析的问题进行了分析加工稳定性分析。

基于可访问性的刀具定位优化方法研究进展线接触和三点接触加工,刀具包络面形状控制和铣削稳定性预测详细介绍。

最后,新兴趋势和未来的挑战进行了简要讨论。

关键词:五轴加工,刀具轨迹生成,集成几何/机械仿真,动力学仿真引文:在传统的三轴数控加工的翻译刀具的运动是允许的,而刀具方向可以改变一五轴机床因为另外两个旋转轴。

优势五坐标数控加工主要依赖于控制工具取向:(1)零件间的碰撞可通过选择可访问的工具的方向,它提供了机器的能力复杂的形状,如航空航天,涡轮叶片和船用螺旋桨。

(2)大的加工条带宽度如果工具方向被正确地规划,则可获得工具提示几何匹配的零件几何。

再者,高效的刀面研磨可以应用于机器航空叶轮用一五轴机床。

(3)在五轴加工中,切削条件可以得到改善。

例如,它是可以缩短的工具悬挑长度如果工具定位优化。

确定在一个密闭的空间中,当表面被机械加工时,安全和最短的刀具长度是非常有用的小直径铣刀可用于。

切割区域的刀具,从而影响切削力,刀具磨损和机械加工表面质量也可以通过改变来控制刀具导向。

除了上述优点外,还有一些具有挑战性的五轴加工中的问题。

自工具方向是可调的,很难像图像的复杂工具的空间运动。

因此,它更难以生成无碰撞和高效率的刀具路径,这限制了它的广泛应用。

此外,切割力预测和动力学模拟更为复杂因为所涉及的切削参数是随时间变化的在加工过程中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实现APT格式刀具轨迹仿真

本例中用的刀具轨迹文件是"idlerarm.tp","idlerarm.tp" 是ASCII APT 格式文件,文件中包含对加工零件所用刀具的描述("CUTTER")。

模拟仿真该刀具轨迹需要一个400 x 615 x 100 的毛坯,这个毛坯和夹具是在CAD系统中生成的,并以模型文件的形式从VERICUT 中直接调用。

操作步骤:

1. 打开一个新的用户文件,单位采用米制

∙打开菜单File > Properties

∙选择默认单位类型Default Units=Millimeter, OK, OK

∙打开新窗口File > New Session

2. 显示模型坐标系Xm, Ym, Zm和刀具轨迹坐标系Xcs, Ycs, Zcs

∙打开菜单View > Axes

∙选定Model,Coordinate System

∙关闭Close

3. 调用毛坯模型文件"idlerarm.stk"

∙打开菜单Model > Model Definition: Model tab

∙选择类型Type=Model File

∙浏览Browse

∙Shortcut=CGTECH_SAMPLES

∙过滤Filter(选择文件格式)=*.stk

∙文件名File Name=idlerarm.stk, OK

∙确定单位是米制Units=Millimeter

∙添加Add

∙适度化

4. 调用夹具模型文件"idlerarm.fxt"

∙选择组件名Active Component=Fixture

∙类型Type=Model File

∙浏览Browse

∙Shortcut=CGTECH_SAMPLES

∙文件名File Name=idlerarm.fxt, OK

∙单位米制Units=Millimeter

∙添加Add

∙OK

∙适度化

5. 指定刀具轨迹文件"idlerarm.tp"

∙打开菜单Setup > Toolpath

∙添加Add

∙Shortcut=CGTECH_SAMPLES

∙文件名File Name=idlerarm.tp, OK , OK

When the initial tool path-to-stock model relationship is not as desired, you can move the tool path coordinate system, as described by the step that follows.

6. 确定对刀点的位置为距离毛坯左下角15mm x 50mm x 5mm 的点

完成这个设置需要三步:

第一步–在图中选定毛坯左下角:

∙打开菜单Setup > 坐标系Coord. System > 自定义Define

∙命名为Coordinate System Name=pos1

∙加亮显示选择区域Position

移动箭头光标到毛坯左下角,单击鼠标左键,坐标值应为(-165 -200 0).

∙应用Apply (坐标系的原点将移动到毛坯左下角)

第二步–定义一个增量位置,距离毛坯左下角15mm x 50mm x 5mm:

∙打开移动标签Translate Tab

∙起点From=0 0 0

∙终点To=15 50 5

∙移动Move

∙OK

Tool path oriented to the stock for proper cutting:

第三步–定义刀具轨迹与该坐标系的联系

∙打开菜单Setup > Toolpath

在刀具轨迹原点栏(Toolpath Origin ),点击打开可选用的坐标系列表

∙选择以定义的坐标系名Pos1

∙OK

7. 设置快速进刀速度"Fast Feed" 1550 MMPM (过高将会是不安全的)

∙打开菜单Setup >运动设置Motion

∙定义Fast Feed=1550

∙OK

注意:程序设置的进给速率为1500 MMPM. 如果超出这个速度将会以红色高亮显示的方式报错Error,并在日志文件VERICUT Log file中记录生成的该错误。

同时夹具与刀具之间发生的碰撞也以红色高亮的方式显示出来。

8. 开始切削

∙点击

9. 保存一个新的用户文件"r"

∙打开菜单File > Save as

∙Shortcut=Working Directory

∙键入文件名File Name=r, Save。