浇口设计

2_05浇口和流道设计

2_05浇口和流道设计浇口和流道设计是塑料注塑成型过程中非常重要的一环,它们的设计质量直接关系到成型件的质量和生产过程的稳定性。

本文将详细介绍浇口和流道设计的意义、原则以及一些常见的设计方法。

一、浇口的设计意义1.提供熔融塑料进入模具腔体的通道,确保塑料充填腔体均匀;2.控制塑料进入速度和压力,避免短充、气泡等缺陷;3.有效防止熔融塑料对模具磨损和腐蚀;4.方便脱模和切除浇口处余料。

二、浇口设计的原则1.浇口位置应选择在产品外表面影响不大的部位,如底部、壁角等;2.浇口形状应简单,避免锐角和复杂几何形状,以利于塑料顺利进入腔体;3.浇口尺寸应合理,既能保证塑料充填,又不至于过大过长造成浪费和废料;4.浇口和产品分离的方式应考虑生产效率和产品外观要求;5.浇口设计要充分考虑熔融塑料的物理性质和流动性,避免局部过热或过冷。

三、流道设计的意义1.将浇注的熔融塑料传递到各个腔体,使得产品充填均匀;2.控制塑料的流速和压力,避免气泡、短充等缺陷;3.提供相对稳定的压力和温度环境,促进熔融塑料的密度均匀;4.对于多腔体模具,流道设计还要充分考虑产品产量的平衡。

四、流道设计的原则1.流道的直径、长度和截面积要合理选择,以保证塑料在流道内的流速符合流动性要求;2.流道和浇口的连接处要能够顺利过渡,避免过渡断面过小或过大造成流动不畅;3.流道的布置应考虑与模具结构的配合,以便于流道的加工和安装;4.尽量减少流道的弯曲和分支,以减小塑料流动阻力和热量损失;5.流道的表面要光滑,减小摩擦阻力和物料附着。

总之,浇口和流道设计是塑料注塑成型过程中关键的一环,其设计质量直接影响产品的质量和生产过程的稳定性。

合理的浇口和流道设计可以确保塑料充填均匀、避免气泡和短充等缺陷,并提高生产效率和降低生产成本。

因此,在进行浇口和流道设计时,需要综合考虑材料的流动性能、产品的几何形状、模具结构等因素,并遵循一定的设计原则。

浇口设计

模具

点浇口结构形式及常用尺寸分述如下:

۞ 单腔模单点浇口 用于单腔模单点(中

心点)进浇模具。 其料把形似橄榄,又

叫菱形浇口或橄榄形浇口。

模具

۞ 多点进浇点浇口

用于需多点进浇的大 制品单腔模和多腔模浇注 系统。

模具

点浇口直径d常用值为φ0.5~1.8mm,具体 取值可根据型腔结构尺寸和物料特性按下面的经 验公式计算 d k C 4 A

模具

喷射充模及熔体破碎对制品质量的影响: 喷射充模会因开始喷入的物料冷却后与后续入 模的物料不能良好融合而形成流痕。 喷射充模物料易裹入气体造成制品内气泡。 喷射充模易堵塞排气通道而影响后续充模过程, 导致熔接不良甚至局部烧焦。 熔体破碎则会导致搓痕、皱纹、桔皮纹等制品 表面缺陷。

模具

模具

小浇口

截面积比流道小的多(通常只有分流道截 面积的3%~9%),其微小的尺寸变化对充模速 度、补料时间、料流状态、压力降等都有着明 显的影响,故称为限制性浇口。

模具

小浇口断面尺寸小,流动阻力大、压降大, 有利于多型腔均衡成型;而且还可使物料流经 时的剪切速率大幅度提高,对假塑性熔体有切 力变稀和升温作用。

结合补缩、冷却等要求,选定合理的进浇点设 置方案,确定浇口数量、浇口形式和进浇位置。

模具

选择进浇位置时主要考虑解决以下问题:

①避免喷射充模和熔体破碎 ②减小、均化或利用取向作用 ③有利于模内流动和补料 ④有利于排气 ⑤提高熔接强度、减少熔接痕 ⑥实际流动比要小于可达流动比 ⑦防止型芯或嵌件变形 ⑧减小模内压降、均衡型腔压力 ⑨浇口痕迹不能影响制品外观

设计模具时,进浇位置选择是与总体结构设 计、型腔布置、浇注系统设计等同步进行的。

精选铸造工艺学浇口设计

(1) 横浇道应呈充满状态:内浇道的截面、位置; (2) 流速应尽量低;

(3)横浇道与内浇道的位置关系要正确; a 内浇道距离直浇道应足够远,使渣团能上浮到吸动区上部。 b 有正确的横浇道末端延长段,以容纳初流金属液;吸收液流

动能使金属液平稳;防止液流折返。

27

c 封闭式浇注系统的内浇道应 位于横浇道的下部,且和横 浇道具有同一底面;开放式 浇注系统的内浇道应重叠在 横浇道之上,且搭接面积要 小,但大于内浇道横截面积 。

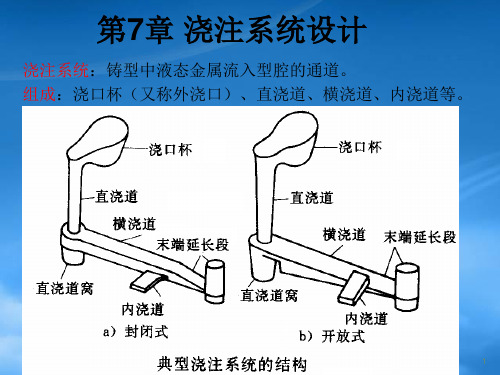

第7章 浇注系统设计

浇注系统:铸型中液态金属流入型腔的通道。 组成:浇口杯(又称外浇口)、直浇道、横浇道、内浇道等。

1

浇注基本要求: (1)内浇道设置符合铸件凝固原则和补缩方法; (2)在规定的浇注时间内充满型腔; (3)提供必要的充型压头,保证铸件轮廓、棱角清晰; (4)使金属液流动平稳,防止紊流、卷气、金属氧化; (5)具有良好的阻渣能力; (6)金属液进入时速度不可过高,避免飞溅、冲刷; (7)保证金属液面有足够的上升速度,避免夹砂结疤、浇

P = Pα+ρg·h (2)伯努利(E.Bernoulli)方程(能量守衡定律)

在封闭系统中移动的流体由三种不同的能量组成: 位能:用位于距离基准面以上h处的单位体积的流体来表

示(基准面位置任选)。EP=h(m)

压能:作用在单位体积流体上的压力来表示。

EP=p/ρ(m) p 质量压力(kg/m2)

ρ金属密度(kg/m3)

动能:用单位体积的流体以速度v移动时的动量来表示。

EK=v2/2g

定理:在一封闭系统中,单位质量流体所携带的总能量是

不变的,但其位能、压能、动能可以互换。

h1+p1/γ+V12/2g=h2+p2/γ+v22/2g 伯努利方程 (3)托里拆利(Torricelli)定理

浇口的设计原则

浇口的设计原则:1.浇口位置尽量选择在分型面上,以便于加工及其使用时清理浇口2.浇口位距型腔各个部位的距离尽量一致,并使其流程最短3.浇口位置应保证塑料流入型腔时,对着型腔中宽畅,厚壁部位4.避免浇口位置设置时料流直冲型腔壁,型芯,或者嵌件,5.浇口的设置,最好避免使产品产生熔接痕或者控制熔接痕在不重要的部位6.浇口位置及其料流流入方向有利于型腔内气体的排出7.浇口在制品上易于清除,同时不影响制品外观zym_16 edited on 2004-11-08 15:41 作者回复:【分享】浇注系统的设计[Re:zym_16]zym_16模具技术版版主发贴:490 积分:31于2004-09-27 10:57主,分流道截面的选择,1.主流道的截面大于或者等于各个分流道的截面面积之和2.如果型腔数比较多,最好在各个分流道的拐弯处倒圆角3.原则上,主流道的至浇口的末端的分流道的拐弯数不超过3个作者回复:【分享】浇注系统的设计[Re:zym_16]zym_16模具技术版版主发贴:490 积分:31于2004-09-27 11:04机嘴选择的考虑因素:首先来复习一下机嘴的基本常识:作者回复:【分享】浇注系统的设计[Re:zym_16]zym_16模具技术版版主于2004-09-27 11:12浇口套的球面半径大致有两种规格a,1/2“(13mm)b,3/4”(19mm)但是比较常用的还是SR13mm,16mm,20mm,球面的深度3~5mm理论上:浇口套的SR半径=注射机喷嘴半径SR1 + 2mm发贴:490积分:31 注意上图中的各个部位的公差:作者回复:【分享】浇注系统的设计[Re:zym_16]zym_16模具技术版版主发贴:490 积分:31于2004-09-27 12:54这种A型的,优点:加工,安装都比较方便缺点:由于只用螺丝固定所以不能防止机嘴的转动,zym_16 edited on 2004-09-27 12:57作者回复:【分享】浇注系统的设计[Re:zym_16]zym_16模具技术版于2004-09-27 13:01 延长式浇口:优点:流道较短,版主发贴:490 积分:31 缺点:制造比较复杂,三板模时,浇口的头部(图中绿色部位)还有倒扣,便于流道留在脱料板一侧zym_16 edited on 2004-11-08 19:23作者回复:【分享】浇注系统的设计[Re:zym_16]zhengxiaojun初级会员发贴:143积分:10于2004-09-30 12:19 谢谢,受教了作者回复:【分享】浇注系统的设计[Re:zym_16] pronick于2004-10-07 08:11一棵草普通会员发贴:99积分:5謝謝你的寶貴經驗!!作者Re:【分享】浇注系统的设计[Re:zym_16]hp_hie 普通会员发贴:22 积分:1于2004-11-06 09:26 谢谢!!作者Re:【分享】浇注系统的设计[Re:zym_16]zhangben 普通会员发贴:26 积分:3于2004-11-08 11:07你家的大灌嘴才这样!!不懂别误导别人.OK作者Re:【分享】浇注系统的设计[Re:zym_16]zym_16模具技术版版主于2004-11-08 19:25to zhangben 兄能否介绍一下,你的大灌嘴能否上传一张图片阿发贴:490积分:31然后说说到底我那个错在哪?欢迎大家来仿真论坛交流用proe,在学catia.请多多指教作者Re:【分享】浇注系统的设计[Re:zym_16]zym_16模具技术版版主发贴:490积分:31于2004-11-11 13:44不知道楼上的兄弟,说得是否是这种情况但是这个机嘴的加工,没有上面的那个方便, 虽然好多的书都提到这种机嘴欢迎大家来仿真论坛交流用proe,在学catia.请多多指教作者Re:【分享】浇注系统的设计[Re:zhangben]hotpiepro/e&塑性成形版版主发贴:802积分:45于2004-11-11 14:14zhangben wrote:你家的大灌嘴才这样!!不懂别误导别人.OK兄弟,如果有真本事就拿出些真东西出来让兄弟们信服这样躲在后面瞎说(不好意思,不知道是不是瞎说?)兄弟们实在有些气愤不过授人以鱼不如授人以渔!作者Re:【分享】浇注系统的设计[Re:zym_16]fan2008模具技术版版主发贴:309 积分:24于2004-11-11 17:18基本设计原则:1.不要将浇口置于高压力区域2.尽量避免或减少熔合线3.尽量使熔合线远离高压力区域4.对于增强型塑料,浇口位置决定零件的翘曲性能5.提供足够的排气口以避免空气存集交流才会有进步,共同进步,共同提高!作者Re:【分享】浇注系统的设计[Re:zym_16] fan2008于2004-11-11 17:24设立适宜浇口位置的建议:1.将浇口设置在壁面最厚的位置处;模具技术版版主发贴:309 积分:24 2.浇口不能设置在高压区附近;3.对长型的零件,在可能的情况下,浇口应设置在纵向,而不是设置在横向或在中央,特别是对增强性材料的模塑尤为如此。

铸件浇口的设计规范

铸件浇口的设计规范1. 引言本文档旨在为铸件的浇口设计提供一些规范和指导。

浇口是铸造过程中的关键部分,直接影响铸件的质量和性能。

合理的浇口设计可提高铸件的成形性和减少缺陷的产生。

2. 浇口位置浇口的位置应根据具体铸件的形状和结构来确定。

一般而言,应选择尽可能靠近铸件壁厚最大的位置作为浇口位置,以保证铸件内部的金属能够充分流动并填充整个模腔。

同时,还应考虑到浇注过程中金属的流动方向和空气的排出,以避免产生气孔等缺陷。

3. 浇口尺寸浇口的尺寸应根据铸件的大小和形状来确定。

一般而言,浇口的直径或边长应足够大,使得金属在浇注过程中不会发生过快的凝固和困实。

同时,还应确保浇口尺寸能够满足金属充分流动的要求,以避免产生浇冒缺陷。

4. 浇注方式浇注方式的选择应根据铸件的形状、尺寸和材料来确定。

常用的浇注方式包括顶浇、底浇、侧浇等。

在选择浇注方式时,应考虑到金属在模腔内的流动路径和方向,以避免产生太多的湍流和气体夹杂。

5. 浇注温度浇注温度的选择应根据铸件的材料和结构来确定。

一般而言,浇注温度应使得金属液流动性好,同时又能保证铸件的凝固过程能够顺利进行。

浇注温度过高可能导致金属液的喷溅和气孔的产生,而浇注温度过低可能导致金属液流动性差和凝固不完全。

6. 浇注速度浇注速度的选择应根据铸件的材料和尺寸来确定。

一般而言,浇注速度应使得金属液在浇注过程中能够充分填充整个模腔并压实,同时又不能过快引起金属液的喷溅和气孔的产生。

浇注速度过慢可能导致金属液的凝固过早和铸件成形性差。

7. 浇注压力浇注压力的选择应根据铸件的材料和尺寸来确定。

一般而言,浇注压力应使得金属液能够顺利流动并填充整个模腔,同时又不能过大引起金属液的喷溅和气孔的产生。

浇注压力过小可能导致金属液无法充分填充模腔。

8. 浇注过程控制在铸造过程中,应对浇注过程进行有效的控制。

包括控制浇注温度、浇注速度和浇注压力等参数,及时发现和处理异常情况,确保铸件的质量和性能。

浇口种类设计规范

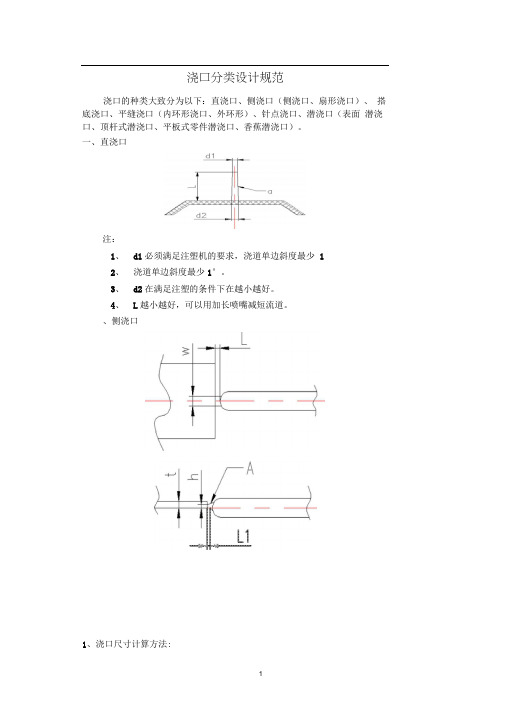

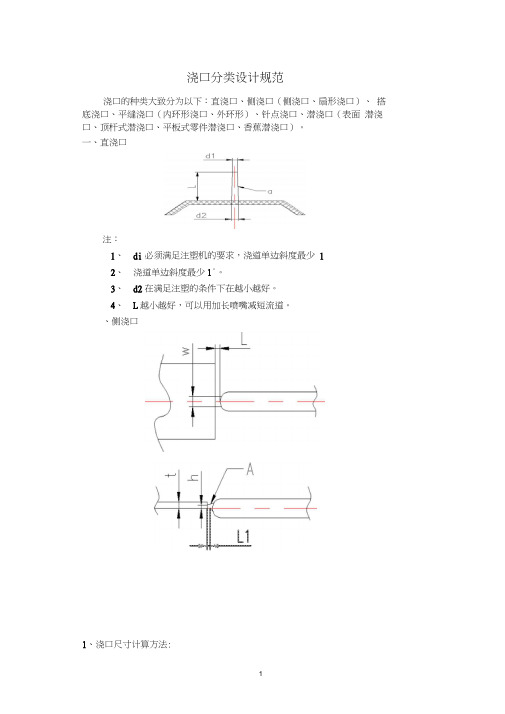

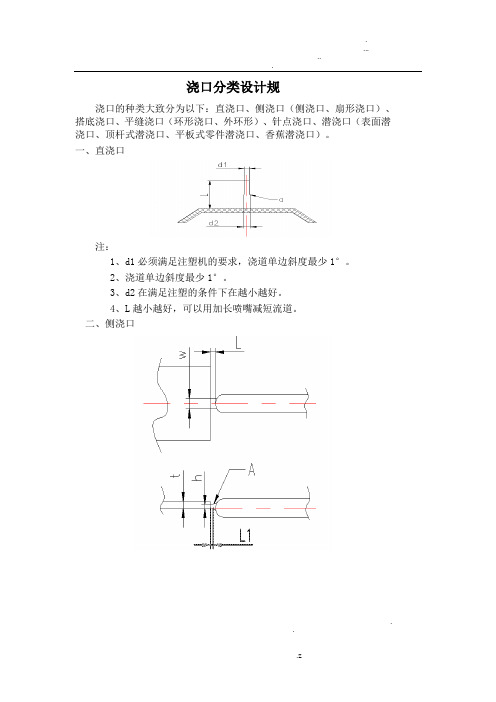

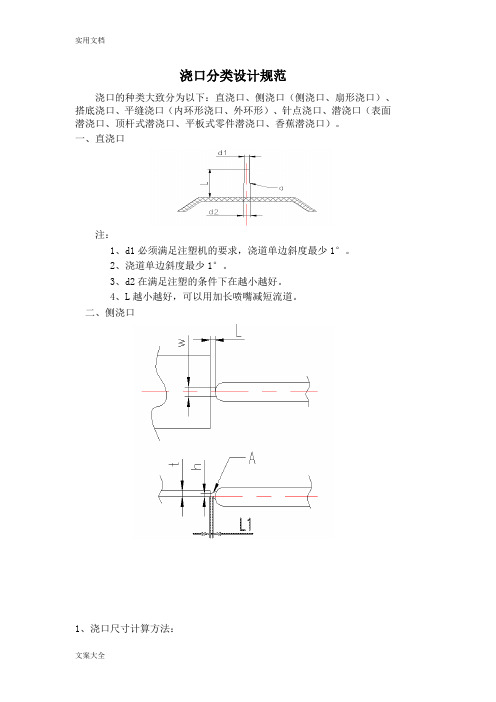

浇口分类设计规范浇口的种类大致分为以下:直浇口、侧浇口(侧浇口、扇形浇口)、搭底浇口、平缝浇口(内环形浇口、外环形)、针点浇口、潜浇口(表面潜浇口、顶杆式潜浇口、平板式零件潜浇口、香蕉潜浇口)。

一、直浇口注:1、d1必须满足注塑机的要求,浇道单边斜度最少12、浇道单边斜度最少1°。

3、d2在满足注塑的条件下在越小越好。

4、L越小越好,可以用加长喷嘴减短流道。

、侧浇口1、浇口尺寸计算方法:(0.8-1.5 ) A=(20- 30) °L1=0.5 -1塑料类别参数nPE/PS0.6POM/PC/PP0.7PMMA/PA0.8PVC0.92 、侧浇口自动脱浇口设计侧浇口在一般设计是不能自动脱浇口的,如果把产品与流道设计成不同时间顶出,便可以实现自动脱浇口的效果。

倒扣-----工IrA1)、在侧面不允许有浇口的情况下;2)、避免有流纹的现象;h=nt w=(3-10)h L=3)除硬质PVC夕卜,适合绝大多数产品I注:h=nt w=(3-10)h L=O. 8-1 ・5四、扇形浇口扇形浇口是侧浇口的改良,它的宽度随深度的减少而增加。

1)、适合于大型平板类形状产品2)、塑料流入型腔呈扁平状,减少流纹及夹水纹的产生。

3)、适合除硬质PVC外的任何塑料,本公司PMMA产品内环行形浇口,适合 于管形零件,浇口 长度 L=0.75-1 , 深度 h=0.7ntL五、平缝式浇口r44+J内环行形浇口,适合 于管形零件,浇口 长度 L=0.75-1 , 深度 h=0.7nth适合于大平板且易变形的零件,h=0.7t L=1-1.3六、针点浇口1)针点浇口在脱模时能够把产品和流道自动分离开,因儿勿须后处理I U2)进胶点处形状的三中形式:7/////V/////Z、A B以上三种形式根据产品的实际要求选择七、潜浇口1、表面潜浇口潜定模潜动模1、浇口处圆角,水口断面好,2、浇口处流道粗,冷却时间长1、 水口顶杆直径D 最小不能少于4mm2、 顶杆扁位h 不能大于1/3D ,否则顶杆容 易被冲歪。

浇口的设计规范_ok

1.概述浇口是连接流道与制品的直接通道,浇口的类型和尺寸对制品的成型起着至关重要的作用。

常用浇口的种类有大水口、侧浇口、潜浇口、弯钩浇口、隧道式浇口和三板模点浇口。

在汽车模具浇口设计时,选择浇口类型及尺寸可参考客户提供的样件,或者参考类似模具母本,然后由CAE 分析出合理的位置及尺寸,如有不确定因素应进行评审得出结果。

2. 浇口设计2.1大水口ØA和SRB 需要与注塑机匹配,大于注塑机对应尺寸, ØC 由CAE 提供,H 尽量小于80mm。

(如图1)2.2侧浇口常见的有直通式侧浇口、扇形侧浇口和搭接式侧浇口。

注意:侧浇口不能设计在皮纹等外观面边缘!2.2.1直通式侧浇口:L 为2mm,W 和H 由CAE 分析提供,W 等于或略小于分流道宽度。

(如图2) 图1 大水口图2 直通式侧浇口2.2.2扇形侧浇口:L为2mm,浇口尺寸CAE 提供。

(如图3)图3 扇形侧浇口2.2.3搭接式侧浇口:L 为2mm,W 为1.5mm,H2为1.2-1.8mm,T 为产品壁厚,H1为分流道高度。

(如图4)图4 搭接侧浇口2.3潜浇口多设计在产品的筋位或侧壁上,如果产品形状无法设计可增加辅助筋位(如图5)或借助顶杆(如图6)。

主要分推切式和拉切式,浇口的截面形状基本形式是圆形(如图7),可变化为矩形(如图8)。

图5 加辅助筋位潜浇口图6 加辅助顶杆潜浇口图8 截面为矩形潜浇口图7 基本形式潜浇口2.3.1基本形式的潜浇口参数(如图9)。

图9 基本形式的潜浇口2.3.2辅助顶杆潜浇口参数(如图10)。

图10 基本形式的潜浇口2.3.3拉切式潜浇口参数(如图11)。

图11 拉切式潜浇口2.3.4对于潜浇口,浇口和流道最好分别设计到前模和后模,这样浇口拉断时受力和变形都比较好,但是如果流道设计到前模,热流道喷嘴需要加工形状,所以潜浇口设计时不限制浇口和流道是否分别在前后模,但是浇口的设计和流道的设计都要符合标准。

注塑模具设计之浇口与流道设计

注塑模具设计之浇口与流道设计

1.浇口设计:

浇口是塑料进入模具腔体的通道,直接影响产品的质量和外观。

浇口设计应遵循以下原则:

1.1浇口的位置应尽量选择在产品的无重要表面或结构上,以减少产品上的痕迹和缺陷。

1.2浇口的形状应尽量简单,以便于注塑成型时的塑料流动,避免气泡和短流等缺陷。

1.3浇口的大小应根据产品的要求确定,过大会导致浇注时间过长,过小会导致注塑过程压力过高。

1.4浇口与产品的交界处应尽量平滑,以减少痕迹和切除时的损耗。

1.5浇口的数量应尽量减少,多个浇口可能导致注塑不平衡,造成产品尺寸不一致。

2.流道设计:

流道是浇口与模具腔体之间的连接通道,它将塑料从浇口引导到模具腔体中。

流道设计应遵循以下原则:

2.1流道的形状应尽量简单,避免过多的转弯或急角,以减少流动阻力和塑料流动不均匀导致的缺陷。

2.2流道的长度应尽量短,以减少注塑周期和塑料的凝结时间。

2.3流道的截面积应逐渐减小,以确保塑料在流道中均匀流动,避免气泡的产生。

2.4流道与模具腔体的接头处应尽量平滑,避免塑料流动时的冲击和挤压,以减少产品上的痕迹和缺陷。

总结起来,注塑模具设计中的浇口与流道设计需要考虑产品的要求、材料的特性和注塑工艺的要求等多个因素,以使得产品的质量达到最佳状态。

在实际设计中,需要结合实际情况进行调整和优化,不断改进和提高设计水平。

浇口的设计

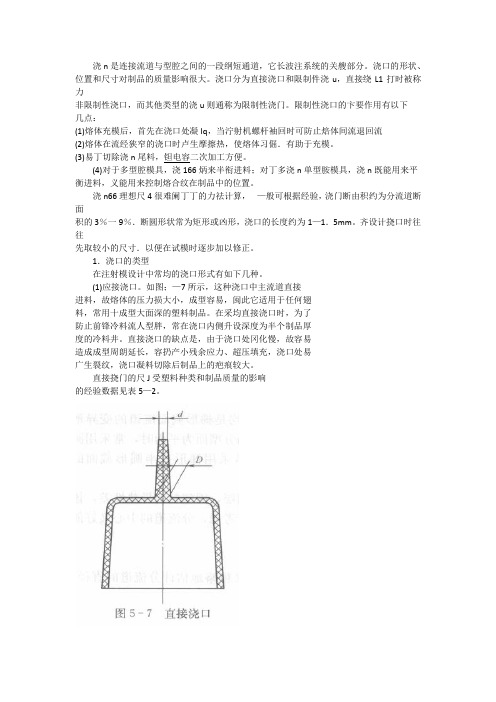

浇n是连接流道与型腔之间的一段纲短通道,它长波注系统的关艘部分。

浇口的形状、位置和尺寸对制品的质量影响很大。

浇口分为直接浇口和限制件浇u,直接绕L1打时被称力非限制性浇口,而其他类型的浇u则通称为限制性浇门。

限制性浇口的卞要作用有以下几点:(1)熔体充模后,首先在浇口处凝Iq,当泞射机螺杆袖回时可防止焙体间流退回流(2)熔体在流经狭窄的浇口时卢生摩擦热,使熔体习倔.有助于充模。

(3)易丁切除浇n尾料,钽电容二次加工方便。

(4)对于多型腔模具,浇166炳来半衔进料;对丁多浇n单型胺模具,浇n既能用来平衡进料,义能用来控制熔合纹在制品中的位置。

浇n66理想尺4很难阑丁丁的力祛计算,—般可根据经验,浇门断由积约为分流道断面积的3%一9%.断圆形状常为矩形或凶形,浇口的长度约为1—1.5mm。

齐设计挠口时往往先取较小的尺寸.以便在试模时逐步加以修正。

1.浇口的类型在注射模设计中常均的浇口形式有如下几种。

(1)应接浇口。

如图;—7所示,这种浇口中主流道直接进料,故熔体的压力损大小,成型容易,闽此它适用于任何翅料,常用十成型大面深的塑料制品。

在采均直接浇口时,为了防止前锋冷料流人型胖,常在浇口内侧升设深度为半个制品厚度的冷料井。

直接浇口的缺点是,由于浇口处冈化慢,故容易造成成型周朗延长,容扔产小残余应力、超压填充,浇口处易广生裂纹,浇口凝料切除后制品上的疤痕较大。

直接挠门的尺J受塑料种类和制品质量的影响的经验数据见表5—2。

(2)矩形侧浇u。

如图;—8所尔.矩形侧浇n姬升在模具的分型面上,从制品的边缘进料。

侧浇口的厚度A决定着浇L1的固化时间,在实践小通常是在容许的范围内首先将侧浇口的厚度加工得湾一些,在试模时再进行修正,以调节浇D的固化时间。

矩形侧浇口广泛使均十个小型制品的多则腔注射模,其优点是截而形状简节,易十加工,便于试模后修正,缺点是在制腻的外表凶留有浇u痕迹。

相等,浇口的厚度应逐渐减小。

应注意.浇u的截面积不能大于分流道的截面积,扇形浇n 的长度可比矩形侧浇口的氏度长一些,常为1.3—6.omm。

浇口种类设计规范

浇口分类设计规范浇口的种类大致分为以下:直浇口、侧浇口(侧浇口、扇形浇口)、搭底浇口、平缝浇口(内环形浇口、外环形)、针点浇口、潜浇口(表面潜浇口、顶杆式潜浇口、平板式零件潜浇口、香蕉潜浇口)。

一、直浇口注:1、di必须满足注塑机的要求,浇道单边斜度最少12、浇道单边斜度最少1°。

3、d2在满足注塑的条件下在越小越好。

4、L越小越好,可以用加长喷嘴减短流道。

、侧浇口1、浇口尺寸计算方法:(0.8-1.5 ) A=(20- 30) °L1=0.5 -1塑料类别参数nPE/PS0.6POM/PC/PP0.7PMMA/PA0.8PVC0.92 、侧浇口自动脱浇口设计侧浇口在一般设计是不能自动脱浇口的,如果把产品与流道设计成不同时间顶出,便可以实现自动脱浇口的效果。

倒扣-----工A 搭底浇口是侧浇口的改良,适合某种特定形状的产品1)、在侧面不允许有浇口的情况下;2)、避免有流纹的现象;h=nt w=(3-10)h L=3)除硬质PVC夕卜,适合绝大多数产品I_£Z注:h=nt w=(3-10)h L=0・ 8-1 ・5四、扇形浇口扇形浇口是侧浇口的改良,它的宽度随深度的减少而增加。

1)、适合于大型平板类形状产品2)、塑料流入型腔呈扁平状,减少流纹及夹水纹的产生。

3)、适合除硬质PVC外的任何塑料,本公司PMMA产品内环行形浇口,适合 于管形零件,浇口 长度 L=0.75-1 , 深度 h=0.7ntL五、平缝式浇口£4$内环行形浇口,适合 于管形零件,浇口 长度 L=0.75-1 , 深度 h=0.7nth适合于大平板且易变形的零件,h=0.7tL=1-1.3六、针点浇口1)针点浇口在脱模时能够把产品和流道自动分离开,因儿勿须后处理2)进胶点处形状的三中形式:7/////V/////Z、A B以上三种形式根据产品的实际要求选择七、潜浇口1、表面潜浇口潜定模潜动模1、浇口处圆角,水口断面好,2、浇口处流道粗,冷却时间长1、 水口顶杆直径D 最小不能少于4mm2、 顶杆扁位h 不能大于1/3D ,否则顶杆容 易被冲歪。

《浇口的设计》课件

环保理念:通过优化浇口设计,减 少废料,降低对环境的影响

添加标题

添加标题

添加标题

添加标题

提高产品质量:通过优化浇口设计, 提高产品质量,减少废品率

智能化设计:通过优化浇口设计, 实现智能化生产,提高生产自动化 程度

智能化:采用先进的智能技术,提高浇口设计的准确性和效率 环保化:采用环保材料和工艺,减少对环境的污染和破坏 轻量化:采用轻质材料和结构,降低浇口设计的重量和成本 集成化:将浇口设计与其他工艺环节相结合,提高生产效率和产品质量

浇口设计影响产品的成型质量 浇口设计影响产品的力学性能 浇口设计影响产品的外观质量 浇口设计影响产品的生产效率

浇口位置:选择合适的浇口 位置,避免影响产品外观和 性能

浇口尺寸:根据产品尺寸和 形状选择合适的浇口尺寸, 保证产品成型质量

浇口数量:根据产品结构和 生产效率选择合适的浇口数 量,避免产品缺陷

感谢您的观看

汇报人:

浇口形状:选择合适的浇口 形状,提高产品成型质量和 生产效率

浇口冷却:合理设计浇口冷 却系统,保证产品成型质量 和生产效率

浇口清理:定期清理浇口, 保证产品成型质量和生产效 率

浇口设计的优化

提高浇口质量:优化浇口设计,提高浇口质量,减少缺陷 降低浇口成本:优化浇口设计,降低浇口成本,提高生产效率 提高浇口效率:优化浇口设计,提高浇口效率,减少废品率 提高浇口稳定性:优化浇口设计,提高浇口稳定性,减少波动性

浇口的设计

汇报人:

目录

添加目录标题

浇口的基Байду номын сангаас概念

浇口的设计原则

浇口设计的实际 应用

浇口设计的优化

浇口设计的新趋 势

添加章节标题

浇口种类设计规范

浇口分类设计规浇口的种类大致分为以下:直浇口、侧浇口(侧浇口、扇形浇口)、搭底浇口、平缝浇口(环形浇口、外环形)、针点浇口、潜浇口(表面潜浇口、顶杆式潜浇口、平板式零件潜浇口、香蕉潜浇口)。

一、直浇口注:1、d1必须满足注塑机的要求,浇道单边斜度最少1°。

2、浇道单边斜度最少1°。

3、d2在满足注塑的条件下在越小越好。

4、L越小越好,可以用加长喷嘴减短流道。

二、侧浇口... .1、浇口尺寸计算方法:h=nt w=(3-10)h L=(0.8-1.5 ) A=(20-30)° L1=0.5 -1其中n 为常数,根据塑料的不同而不同塑料类别参数nPE/PS 0.6 POM/PC/PP 0.7 PMMA/PA 0.8 PVC0.92、侧浇口自动脱浇口设计侧浇口在一般设计是不能自动脱浇口的,如果把产品与流道设计成不同时间顶出,便可以实现自动脱浇口的效果。

倒扣延时针三、搭底浇口搭底浇口是侧浇口的改良,适合某种特定形状的产品。

1)、在侧面不允许有浇口的情况下;2)、避免有流纹的现象;3)除硬质PVC外,适合绝大多数产品。

注:h=nt w=(3-10)h L=0.8-1.5四、扇形浇口扇形浇口是侧浇口的改良,它的宽度随深度的减少而增加。

1)、适合于大型平板类形状产品2)、塑料流入型腔呈扁平状,减少流纹及夹水纹的产生。

3)、适合除硬质PVC外的任何塑料,本公司PMMA产品..此尺寸参照侧浇口,以加强浇口处应力,便于断口整齐及近浇口的乱流现象。

五、平缝式浇口....六、针点浇口1)针点浇口在脱模时能够把产品和流道自动分离开,因儿勿须后处理。

. .2)进胶点处形状的三中形式:以上三种形式根据产品的实际要求选择。

七、 潜浇口1、表面潜浇口. .`2、顶杆潜浇口2 6.53m m潜定模 潜动模d1<t. .3、平板式零件的潜浇口顶杆距离PL面5-8mm产品镶件平板式零件的潜浇口4、香蕉式潜浇口... .。

浇口种类设计要求规范

浇口分类设计规范浇口的种类大致分为以下:直浇口、侧浇口(侧浇口、扇形浇口)、搭底浇口、平缝浇口(内环形浇口、外环形)、针点浇口、潜浇口(表面潜浇口、顶杆式潜浇口、平板式零件潜浇口、香蕉潜浇口)。

一、直浇口注:1、d1必须满足注塑机的要求,浇道单边斜度最少1°。

2、浇道单边斜度最少1°。

3、d2在满足注塑的条件下在越小越好。

4、L越小越好,可以用加长喷嘴减短流道。

二、侧浇口1、浇口尺寸计算方法:h=nt w=(3-10)h L=(0.8-1.5 ) A=(20-30)° L1=0.5 -1其中n 为常数,根据塑料的不同而不同2、侧浇口自动脱浇口设计侧浇口在一般设计是不能自动脱浇口的,如果把产品与流道设计成不同时间顶出,便可以实现自动脱浇口的效果。

三、搭底浇口搭底浇口是侧浇口的改良,适合某种特定形状的产品。

1)、在侧面不允许有浇口的情况下; 2)、避免有流纹的现象;倒扣3)除硬质PVC外,适合绝大多数产品。

注:h=nt w=(3-10)h L=0.8-1.5四、扇形浇口扇形浇口是侧浇口的改良,它的宽度随深度的减少而增加。

1)、适合于大型平板类形状产品2)、塑料流入型腔呈扁平状,减少流纹及夹水纹的产生。

3)、适合除硬质PVC外的任何塑料,本公司PMMA产品五、平缝式浇口此尺寸参照侧浇口,以加强浇口处应力,便于断口整齐及近浇口的乱流现象。

六、针点浇口1)针点浇口在脱模时能够把产品和流道自动分离开,因儿勿须后处理。

2)进胶点处形状的三中形式:以上三种形式根据产品的实际要求选择。

七、潜浇口1、表面潜浇口`26.53mm潜定模潜动模2、顶杆潜浇口3、平板式零件的潜浇口d1<t顶杆镶件4、香蕉式潜浇口。

新潜伏式浇口设计

新潜伏式浇口设计随着现代铸造工艺的不断发展,越来越多的工厂开始采用潜伏式浇口设计来提高铸件质量和生产效率。

潜伏式浇口设计是指将浇注口与浇注系统完全隐藏于铸件内部,使得浇注过程中铸液能够自上而下均匀流动,避免气体或其他杂质的混入。

新潜伏式浇口设计的核心思想是减少浇口对铸件造成的损害并提高流动均匀性。

传统浇口设计中,浇注口与铸件直接相连,浇注过程中会产生冲击力,容易引起气孔、温度热裂、缩孔等缺陷。

而潜伏式浇口设计则将浇注口与铸件分开,在浇注过程中通过管道导流从上方滑入铸件内部,减小了对铸件的冲击力,有效降低缺陷发生的几率。

新潜伏式浇口设计中,浇注口通常位于铸件的最上方,通过管道将铸液引入铸件内部。

设计师根据具体铸件的形状和尺寸来确定浇注口的位置和形式,以便确保铸料在注入过程中能够均匀地分布在整个铸件内部。

同时,在新潜伏式浇口设计中,还可以根据需要加入一些辅助设备,比如消除气体的装置或者滤波器,以保证铸件的质量。

新潜伏式浇口设计的优势不仅在于提高铸件的质量,还可以提高生产效率。

由于浇注口被隐藏在铸件内部,不需要额外的砂型或者砂芯来支撑和固定,因此可以大大简化模具的制作流程。

同时,由于铸料可以更加均匀地填充整个铸件腔体,也可以降低铸件的收缩程度,减少可能的变形和缺陷,从而减少了后续的加工和修复工作。

尽管新潜伏式浇口设计有很多优势,但是在实际应用中还存在一些挑战。

首先,新潜伏式浇口设计需要更复杂的浇注系统,包括管道、阀门等设备,这增加了工艺技术的要求和成本。

其次,新潜伏式浇口设计对浇注过程的控制要求更高,需要合理设置浇筑速度和压力,以保证铸料的均匀填充和流动性。

综上所述,新潜伏式浇口设计是一种能够提高铸件质量和生产效率的先进技术。

随着模具制造和铸造工艺的不断改进,相信新潜伏式浇口设计将在未来的铸造行业中得到广泛的应用和推广。

压铸的浇口计算公式

压铸的浇口计算公式压铸是一种常用的金属件生产工艺,通过将金属加热至液态,然后注入模具中,待冷却凝固后取出成型件。

在压铸过程中,浇口的设计是非常重要的,它直接影响着成型件的质量和生产效率。

本文将介绍压铸的浇口设计原则和计算公式。

一、浇口设计原则。

1. 浇口位置,浇口应尽量设置在成型件上部,以利于气体和杂质的排出,同时减少金属的氧化和渗透。

同时,浇口位置也要考虑成型件的结构和形状,尽量减少对成型件的影响。

2. 浇口形状,浇口的形状应该尽量简单,避免出现死角和难以清理的地方,同时也要考虑金属液体的流动性,以保证金属能够充分填充模具。

3. 浇口尺寸,浇口尺寸的大小直接影响着金属的流动速度和填充时间。

一般来说,浇口的尺寸应该根据成型件的大小和形状来确定,以保证金属能够均匀地填充整个模具。

二、浇口计算公式。

1. 浇口尺寸计算。

浇口的尺寸可以通过以下公式来计算:A=Q/V。

其中,A为浇口的横截面积,Q为金属液体的流量,V为金属的流速。

金属液体的流量可以通过以下公式来计算:Q=kv√H。

其中,k为流量系数,v为金属的流速,H为金属液体的压力。

金属的流速可以通过以下公式来计算:v=√(2gH)。

其中,g为重力加速度,H为金属液体的压力。

2. 浇口位置计算。

浇口的位置可以通过以下公式来计算:h=(2/3)√(2gh)。

其中,h为浇口的高度,g为重力加速度,h为金属液体的压力。

三、浇口设计实例。

假设有一个直径为100mm的圆形成型件,需要设计浇口。

首先,我们可以通过以下公式来计算浇口的尺寸:A=Q/V。

假设金属液体的流速v为1m/s,金属液体的压力H为2m,流量系数k为0.9,则可以计算得出金属液体的流量Q为:Q=0.91√2=1.27m²/s。

根据圆形成型件的面积计算得出A=πr²=3.145050=7850mm²。

将流量Q和横截面积A代入浇口尺寸计算公式中,可以得出浇口的尺寸为:V=Q/A=1.27/7850=0.000161m/s。

浇口种类设计规范

浇口种类设计规范(总6页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除浇口分类设计规范浇口的种类大致分为以下:直浇口、侧浇口(侧浇口、扇形浇口)、搭底浇口、平缝浇口(内环形浇口、外环形)、针点浇口、潜浇口(表面潜浇口、顶杆式潜浇口、平板式零件潜浇口、香蕉潜浇口)。

一、直浇口注:1、d1必须满足注塑机的要求,浇道单边斜度最少1°。

2、浇道单边斜度最少1°。

3、d2在满足注塑的条件下在越小越好。

4、L越小越好,可以用加长喷嘴减短流道。

二、侧浇口1、浇口尺寸计算方法:h=nt w=(3-10)h L=(0.8-1.5 ) A=(20-30)°L1=0.5 -1其中n为常数,根据塑料的不同而不同2、侧浇口自动脱浇口设计侧浇口在一般设计是不能自动脱浇口的,如果把产品与流道设计成不同时间顶出,便可以实现自动脱浇口的效果。

三、搭底浇口搭底浇口是侧浇口的改良,适合某种特定形状的产品。

1)、在侧面不允许有浇口的情况下; 2)、避免有流纹的现象;3)除硬质PVC 外,适合绝大多数产品。

注:h=nt w=(3-10)h L=0.8-1.5 四、扇形浇口扇形浇口是侧浇口的改良,它的宽度随深度的减少而增加。

1)、适合于大型平板类形状产品2)、塑料流入型腔呈扁平状,减少流纹及夹水纹的产生。

3)、适合除硬质PVC 外的任何塑料, 本公司PMMA 产品倒扣延时针三、平缝式浇口此尺寸参照侧浇口,以加强浇口处应力,便于断口整齐及近浇口的乱流现三、针点浇口1)针点浇口在脱模时能够把产品和流道自动分离开,因儿勿须后处理。

2)进胶点处形状的三中形式:以上三种形式根据产品的实际要求选择。

四、潜浇口1、表面潜浇口`2、顶杆潜浇口26.53mm潜定模潜动模d1<t3、平板式零件的潜浇口4、香蕉式潜浇口镶件顶杆。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具

直接浇口浇注系统结构尺寸、设计思路与前 述主流道设计基本一致,大端直径取浇口处塑件 厚度的2倍左右为宜。 直接浇口用于普通浇注系统时,仅适用于单 腔模,主要用于成型大型、长流程、厚壁制品或 高粘度物料的模具。 在热流道多腔模中,由于其尺寸大、凝封慢 的特点,可有效避免因浇口冻结导致浇注系统失 效,应用相对较多(后述) 。

求

6Q 104 s 1 wh2

(Q为要求的充模速率)

模具

表3.3-a 塑料材料系数 k

PE PS 0.6 POM CA

材料

PC

PP 0.7

PMMA

PA 0.8

PVC

材料系数 k

0.9

模具

③点浇口

点浇口,又称针点浇口,因形状似针刺小 孔而得名。 点浇口是典型的小浇口(限制性浇口)具 有小浇口的一般特性,如:剪切速率高,切力 变稀和升温作用明显、浇口附近物料取向度高; 流动阻力大,压力降大;封凝快,不倒流;料 把与制品连接强度低,可自行拉断,浇口痕迹 小等等。

潜伏式浇口应用实例

模具

模具

2)扇形分流道浇口

最后一级分流道呈由窄变宽、 由深变浅的鱼尾形(扇形)。

模具

扇形分流道浇口是一种变形的侧浇口,图3-323 。浇口为宽深比w/h较大的窄缝,计算思路及 方法与侧浇口相同,常用尺寸范围为:深度 h=0.25~1.5, 宽 度 b=6~B/4 ( B 进 浇 侧 型 腔 宽 度) 。最后一级分流道由窄变宽、由深变浅,结 构及断面尺寸设计类似于鱼尾形板片膜挤出机头。 这种浇口主要用于较宽的扁平制件或长扁制件。 与一般侧浇口相比扇形浇口物料入模均匀、制品 内应力小、裹入空气的可能性小,但浇口薄、凝 封快,浇口痕长、修饰困难。

模具

选择进浇位臵时主要考虑解决以下问题:

①避免喷射充模和熔体破碎

②减小、均化或利用取向作用 ③有利于模内流动和补料 ④有利于排气 ⑤提高熔接强度、减少熔接痕

⑥实际流动比要小于可达流动比

⑦防止型芯或嵌件变形

⑧减小模内压降、均衡型腔压力

⑨浇口痕迹不能影响制品外观

模具

①避免喷射充模和熔体破碎

模具

小浇口 截面积比流道小的多(通常只有分流道截 面积的3%~9%),其微小的尺寸变化对充模速 度、补料时间、料流状态、压力降等都有着明 显的影响,故称为限制性浇口。

模具

小浇口断面尺寸小,流动阻力大、压降大, 有利于多型腔均衡成型;而且还可使物料流经 时的剪切速率大幅度提高,对假塑性熔体有切 力变稀和升温作用。 同时,浇口尺寸小,易凝封,可控制补料 时间、限制倒流,缩短成型周期。 另外,浇口尺寸小,有利于浇道凝料与制 品自动分离,易实现自动化生产;浇口痕迹小, 易修整,浇口位臵可灵活设臵。

模具

2、常用浇口形式及特点

注射模常用浇口主要有侧浇口、点浇口和 直接浇口三种基本形式,以及若干种衍生形式。 其中除直接浇口为大浇口外其余均为小浇 口,分述如下:

模具

①直接浇口

直接浇口实际上就是流 道以自身断面形状尺寸直接 与型腔相连。 最常用的直接浇口为主 流道型浇口。浇口断面为与 主流道大端等径的圆形,是 目前应用较多的唯一一种大 浇口。

模具

3)平缝浇口

最后一级分 流道与进浇侧 型腔边缘平行, 浇口为开在其 侧壁上的宽而 浅的一条窄缝。

模具

平缝浇口也是一种变形的侧浇口。浇口附近流 道结构类似于支管板片膜挤出机头的内腔。最后 一级分流道与进浇侧型腔边缘平行,浇口为开在 其侧壁上宽而浅的一条窄缝。平缝形浇口常用尺 寸为:深h=0.25~0.5mm,宽b=B/4~B, (B进 浇侧型腔宽度)长L=0.5~1.0mm(L分流道侧壁 与型腔距离)这种浇口的特点、用途与扇型浇口 类似。充模时物料经分流道均压后沿窄缝平行进 入型腔,物料入模比扇形浇口更均匀。为补偿最 后一级分流道内沿轴线方向的压差,浇口深度h 可采用渐变设计图3-3-24 。

模具

点浇口附近充模剪切速率高,取向度高,固 化残余应力大,为减弱其影响,须适当增加浇口 处的壁厚,图3-3-30。

为脱出浇道凝料, 采用点浇口的普通浇 注系统模具必须专设 脱浇道凝料分型面, 因而模具结构为带顺 序分型机构的三板式。

模具

④其它浇口

除以上三种典型的浇口之外,还有几种由 它们衍变而来的浇口形式也比较常见。

喷射充模成因: 理想的充模过程应是物料在 型腔内逐渐推进的扩展流充模, 即层流(图a)。 但因注射充模过程中料流速 度很高,当小浇口开在较大的型 腔处时,从浇口射出的高速料流 就可能形成对空喷射,形成喷射 充模(图b)。 若浇口处熔体剪切速率超过 临界值γc还会造成熔体破碎。

模具

喷射充模及熔体破碎对制品质量的影响:

模具

3.3.5 浇口设计

如前所述,浇口设计是模具浇注系统设计的 重要内容之一。 浇口设计主要解决以下问题:

浇口形式 结构尺寸 进浇位臵

为解决好这些问题,我们必须了解浇口种类 及其结构、尺寸对成型过程的影响 。

模具

1、浇口类型及其对成型过程的影响

塑料熔体从流 道进入型腔的最后 关口就是浇口,是 浇注系统末端与型 腔连接的通道。

模具

5)轮辐式浇口 这种浇口是盘形浇口的 一种变异形式。是将盘形 浇口的圆周同时进料变成 沿圆周均布的几段小圆弧 进料,当小圆弧(浇口) 数量无限多时则还原为盘 形浇口。 对型腔而言,轮辐式浇 口相当于多个侧浇口同时 进浇。

模具

6)爪形浇口

这种浇口是轮辐式浇口的 一种变异形式。分流道开在 伸入定模的型心头部,与浇 口不在同一平面上,是将轮 辐隆起的轮辐式浇口。

开模推出时,由于制品与模板的相对运动, 浇口被自行剪断,可实现推出时制品和料把自动 分离。

模具

但是,这类浇口脱模时须强制脱出料把,而 且是靠开模力或推出力切断浇口,而浇口处物料 高度取向,强度较高,所以需要较大的推出力。 过大的推出力可能导致制件变形。 另外,制品浇口处内应力大,脱模时受力又 大,易产生脱模损伤。 所以,制品用强韧物料成型时,浇口不易剪 断,不宜采用潜伏式浇口。

4)圆环形浇口

模具

模具

圆环形浇口可看成平缝形浇口的变异形式,图 3-3-25 。 相当于把平缝形浇口的最后一级分流道变成侧 壁与型腔边缘等距的圆环(图3-3-25e )或圆盘 (图3-3-25a、b、c) ,浇口成为圆环形窄缝。 圆环形浇口和盘形浇口主要用于圆筒形或带中 心孔的制品。

这种浇口制品圆周进料比较均匀,避免了用侧 浇口时型芯对面的熔接痕。利于保证制品的同心 度和圆度。

这种浇口的最大优点是易于加工和修整, 可协调封凝时间与充模速率之间的关系。可通 过设定浇口深度h,控制封凝时间,深度h确定 后可通过调整浇口宽度b,改变浇口截面积控制 充模速率。

侧浇口位于制件边缘,容易切除,去除料 把后的浇口痕迹小,对制品外观质量影响小。

模具

侧浇口与分流道断面形状尺寸差异较大,连 接处要求尽可能平滑过度(下图),避免死角滞 料、影响充模流动的稳定性。

32Q 105 s 1 d 3

(Q为要求的充模速率)

模具

表3-3-2 点浇口计算系数C

点浇口断面尺寸很小,流经的物料剪切速率高, 主要适用于流动性好、热稳定性好的低粘度物料, 特别适用于假塑性非牛流体。对粘度高、流动性差、 热敏性物料不太适用。

点浇口流动阻力大,封凝快,不适合用料量大、 补缩要求高的厚壁制品成型。

简介如下:

模具

1)潜伏式浇口

潜伏式浇口是由点浇口衍变而成的一类浇口。

其共同点是:将点浇口的引导孔斜插潜入分型面 一侧的模板内,使点浇口得以设臵在制品

模具

潜伏式浇口具优点浇口的一切优点。而且, 可避免浇口设在制品表面导致的浇口痕迹对制品 外观的影响。 另外,采用潜伏式浇口分流道和制品可设臵 在同一分型面上,因而模具不必设计成三板式。

模具

②侧浇口

侧浇口,又称边缘浇口, 因其通常开设在型腔侧边(制 品边缘)而得名。常用结构尺 寸为: h = 0.5~2mm b = 1.5~5mm L = 0.5~1.5mm 这是一种广泛应用于单分 型面多腔模普通浇注系统的浇 口形式,适用于各种塑料。

模具

侧浇口属于小浇口,具有小浇口的一般特 性。

因伸入定模的型心头部部 分与定模配合,型芯定位精 确而且稳定,对型芯较细的 小中心孔管状制品尤其适用。

7)护耳式浇口

模具

在制件边缘设臵护耳,浇口开在护耳上,脱模 后去除护耳及料吧。这种浇口可减弱甚至消除浇 口对制品内在质量影响。

模具

以上介绍了普通浇注系统常用的浇口形式及 特点。 注射模的浇口形式多种多样,除上述几种外, 还有避免喷射充模的重叠式浇口、用于热敏性物 料的多段浇口和阻尼浇口等等。 设计时主要根据制品成型要求,选择使用或 革新拓展,以兴利除弊,获得良好的制品质量。

模具

点浇口结构如 图所示:中间一段 小圆孔为浇口;上 面的小锥度大孔, 为点浇口的引导孔, 是最后一级分流道 末端;下面的大锥 度小孔,为保护制 品而设,避免拉断 浇口时伤及制品表 面。

模具

点浇口结构形式及常用尺寸分述如下:

۞

单腔模单点浇口

用于单腔模单点(中 心点)进浇模具。

其料把形似橄榄,又 叫菱形浇口或橄榄形浇口。

模具

进浇位臵设计方法具体如下: 根据制品结构及使用要求,初选几种可行的进 浇点设臵方案。

根据型腔数目和不同的进浇点设臵方案,分别 进行型腔布臵、浇注系统及模具总体结构设计。

通过分析、判断(或CAE模拟成型过程),比 较采用不同进浇点设臵方案时的成型效果——物 料在浇注系统、型腔内的流动情况,充模后型腔 内物料的温度、压力分布,收缩、取向等。 结合补缩、冷却等要求,选定合理的进浇点设 臵方案,确定浇口数量、浇口形式和进浇位臵。