电信产品和PCB设备一般需求

何谓PCB

何谓PCB介绍PCB(Printed Circuit Board)即印刷电路板,是现代电子产品中不可或缺的重要组成部分。

它通过在绝缘底板上设计和制造导线、连接器和其他电子元件,实现电子元件之间的连接和电信号的传输。

PCB技术的发展与电子工业的进步有着密切的关系。

PCB的发展历程PCB技术的开始可以追溯到20世纪40年代末和50年代初。

当时,电子元件的连接主要依赖于手工点焊、点对点的连线和插针连接。

这些方式存在连接不牢固、制造过程复杂、体积庞大等问题,无法满足日益复杂和小型化的电子产品需求。

随着电子工业的迅速发展,人们开始寻求一种更加高效和可靠的电子元件连接方式。

1950年代,美国的一位工程师发明了“通过金属薄膜形成导线并连接电子元件”的技术,开创了PCB技术的先河。

这项技术的出现极大地推动了电子产业的发展,并成为现代电子产品制造的基础。

随着科技的进步,PCB技术也在不断演进。

1960年代,美国的一家公司首次使用轧铜工艺,在塑料衬底上制造导线。

这种双面PCB技术的出现,使得电子元件的连接更加紧密和可靠。

随后,多层PCB技术的应用带来了更高的集成度和更小的体积,为电子产品的发展提供了强大的支持。

PCB的构成一个PCB通常由绝缘底板、导线、元件和连接器等组成。

绝缘底板绝缘底板是PCB的基础材料,常见的材料有玻璃纤维布基板(FR-4)、金属基板(如铝基板、铜基板)等。

绝缘底板主要起到支撑导线及连接元件的作用,同时也充当绝缘隔离效果,防止导线之间的短路。

导线导线是PCB上的金属线材,用于连接电子元件。

常见的导线材料有铜和铝。

导线形状有直线、螺旋等多种形式,根据电路设计的需求进行制作。

元件元件是电子产品的基本构建单元,包括电阻、电容、晶体管、集成电路等。

这些元件通过焊接或印刷方式固定在PCB上,与导线进行连接。

连接器连接器是用于将PCB与其他电子设备或PCB之间进行物理连接的部件。

它可以实现电路之间的连接和信号传输,使得不同电子模块之间可以进行数据交换和通信。

pcb设计开发方案

pcb设计开发方案随着科技的不断进步,电子产品的设计和开发在工业界越来越重要。

在电子设备中,印刷电路板(PCB)是一个重要的组成部分,因为它连接了不同的电子元件并传递电信号。

本文将探讨PCB设计开发的一般方案和最佳实践。

1. 确定需求和规格在PCB设计开发之前,首先要明确项目的需要和规格。

这包括确定电路板的尺寸、层数和功能要求等。

需求和规格的明确性对于设计者来说至关重要,因为它们决定了设计的整体方向。

2. 选择合适的PCB设计软件市场上有许多不同的PCB设计软件可供选择,例如Altium Designer、Eagle和PADS等。

选择合适的软件对于设计者和开发团队来说是非常重要的,因为不同的软件具有不同的特点和功能。

从易用性、可扩展性和价格等方面考虑,选择最适合项目需求的软件。

3. 绘制原理图在进行PCB布局之前,首先需要绘制原理图。

原理图是电路的逻辑表示,用于显示电子元件之间的关系。

绘制原理图时,应注意使用清晰的符号和线条,确保电路的连通性和正确性。

4. PCB布局设计PCB布局设计是将原理图中的电子元件和连接线转化为实际的物理布局。

在进行布局设计时,需要考虑电路板的尺寸、电子元件的大小和布局的最佳化。

同时,要确保电路之间的距离足够,避免信号干扰和短路。

5. 优化电路布局为了提高电路的性能和可靠性,设计者应优化电路布局。

这包括减少信号跳线和地平面的划分等。

尽量缩短信号路径,减少信号传输时延。

同时,合理划分地平面,减少地线的阻抗,提高信号的稳定性。

6. 阻抗匹配和信号完整性在高速电路设计中,阻抗匹配和信号完整性是关键因素。

设计者应注意使用适当的线宽和线距,以匹配所使用材料的阻抗。

另外,应避免信号的反射和干扰,使用合适的终端电阻和屏蔽技术。

7. 电源和地线设计电源和地线是电路板设计中的关键问题。

设计者应合理布局电源和地线,并确保他们的路径短、宽度足够,以减少电源噪声和接地回路的干扰。

8. 热管理在一些高功率电路设计中,热管理是一个重要的问题。

电磁兼容概述

电磁兼容概述一、电磁兼容概述电磁兼容(EMC)是指各种电的设备(包括电信设备和系统),在不损失信号所包含的信息的条件下,信号与干扰共存的能力。

即在复杂的电磁环境中,设备和系统除了要抵抗外来的电磁干扰保持正常工作外,还不能产生对该电磁环境中的其他电子、电气产品所不能容忍的电磁干扰。

或者也可以这样理解,电设备既要满足有关标准规定的电磁敏感度极限值要求,又要满足其电磁发射极限值要求。

因此电磁兼容也称电磁兼容性,它包含了各种电的设备之间在电磁环境中相互兼顾的性质。

1.1 电磁干扰近些年来,随着科学技术的发展,人们在生产生活中使用的电气及电子设备的数量逐渐增多,这些设备在工作运转的时候往往会产生一些有用或者无用的电磁能量,这些能量会影响到其他设备或者系统的工作,这就是电磁干扰(Electromagnetic Interference),简称EMI。

任何一个电磁干扰的发生必须具备三个基本条件:首先应该具有干扰源;其次有传播干扰能量的途径和通道;第三还必须有被干扰对象的响应。

在电磁兼容性理论中把被干扰对象统称为敏感设备(或敏感器)。

干扰源、干扰传播途径(或传输通道)和敏感设备称为电磁干扰三要素。

1.1.1 电磁干扰的分类电磁干扰有传导干扰和辐射干扰两种。

传导干扰主要是电子设备产生的干扰信号通过导电介质或公共电源线互相产生干扰;辐射干扰是指电子设备产生的干扰信号通过空间耦合把干扰信号传给另一个电网络或电子设备。

1.1.2 干扰源的分类电磁干扰源的分类方法有很多,一般说来可以分为两大类:自然干扰源与和人为干扰源。

自然干扰源主要来源于大气层的天电噪声、地球外层空间的宇宙噪声。

人为干扰源是有机电或其他人工装置产生电磁能量干扰。

从电磁干扰属性来分,可以分为功能型干扰源和非功能性干扰源。

功能性干扰源系指设备实现功能过程中造成对其他设备的直接干扰;非说功能性干扰源是指用电装置在实现自身功能的同时伴随产生或附加产生的副作用。

PCB安规规范.

信息技术类设备PCB安规规范拟制:日期:2000年6月10日审核:日期:2000年9月 8日规范化审查:_______________ 日期:____________ 批准:__________________ 日期:_____________更改信息登记表1.0目的1、PCB 安规结构检查用;2、开发过程中指导PCB 安规设计用;2.0适用范围本规范适用于输入电压低于600V 的信息技术类设备的PCB 安规设计,对本公司信息技术类产品PCB 安规设计作指导,对结构要求符合安规的产品PCB 设计进行控制(不含通信网络电压电路即TNV 电路)。

注:对本规范未涉及到(或描述不够清楚、存在歧义)的产品或情形,请与安规室讨论决定,如客户对产品安规提出的更高要求等。

3.0 定义3.1 一次电路 primary circuit直接与AC 电网电源连接的电路。

例如:与AC 电网电源连接的装置,变压器、电动机、其它负载装置初级绕组,以及与电网连接的各种装置。

3.2 二次电路 secondary circuit不与一次电路直接连接,而是由变压器、变换器或等效的隔离装置供电或只用电池供电的一种电路。

3.3 危险电压 hazardous voltage 存在于既不符合限流电路全部要求也不符合TNV 电路全部要求的电路中,其交流峰值超过42.4V 或直流值超过60V 的电压。

注:不论电压高低,一次电路都是危险电压电路。

3.4 特低电压电路 extra -low voltage (ELV) circuit 在正常工作条件下,在电路的任意两个导体之间或任一导体与地之间电压的交流峰值不超过42.4V 或直流值不超过60V 的二次电路;至少使用基本绝缘与危险电压隔离,但它既不符合SELV 电路的全部要求,也不符合限流电路(见3.18)的全部要求。

ELVLN一重保护<42.4Vpeak ,<60Vdc不能触摸,因基本绝缘有击穿的可能危险电压在单一故障条件下,可能产生危险电压!3.5 安全特低电压电路 safety extra-low voltage (SELV)circuit作了适当的设计和保护的二次电路,使得在正常条件下和单一故障条件下,任意两个可触及的导体之间的电压值均不会超过安全值。

4G-5G基站结构和PCB用量

4G/5G基站结构和PCB用量4G宏基站PCB总价值量约为5492元。

全球4G基站用PCB市场空间约为50-90亿元/年,对应CCL约10-20亿元/年。

5G宏基站PCB价值量约15104元/站,高峰年度,5G基站建设带来的PCB需求约为210-240亿元/年,对应CCL市场空间约80亿元。

具体来看:一、4G/5G基站结构和PCB用量(一)基站的基本结构及高频PCB的应用移动通信信息以电磁波为媒介进行传输,基站的主要功能和作用是负责接收与发送无线信号、以及将无线信号转换成易于传输的光/电信号,实现信息在不同终端之间的传输并将不同频率的信号识别区分出来。

3G、4G、5G基站的基本原理相似,但在具体设计上存在一定的差异。

4G基站设备主要包含三个部分:基带处理单元(BBU)、远端射频处理单元(RRU)和天线系统。

目前在4G通信基站中,天线系统和RRU均要用到高频">基带处理单元BBU:完成信道编解码、基带信号的调制解调、协议处理等功能,同时需要提供与上层网元的接口功能。

射频处理单元RRU:是天线系统和基带处理单元沟通的中间桥梁:接收信号时,RRU将天线传来的射频信号经滤波、低噪声放大、转化成光信号,传输给BBU;发送信号时,RRU将从BBU传来的光信号转成射频信号通过天线放大发送出去。

天线系统:主要进行信号的接受和发送,是基站设备与终端用户之间的信息能量转换器。

从4G到5G,基站结构和基材诉求并没有发生本质改变,只是用量和参数的显著升级而已,因此研究4G基站结构及高频PCB的应用,对5G会有参考意义。

天线作为能量转化与定向辐射及接收的装备,是整个基站运转的核心,其内部主要由辐射单元、馈电网络、反射板、封装平台、电调天线控制器(RCU)五个核心关键部件组成(4G 基站天线)。

PCB设计中封装规范及要求

PCB设计中封装规范及要求PCB(Printed Circuit Board,印刷电路板)是现代电子产品中常见的一种基础组成部分,用于连接电子元器件并传导电信号。

在进行PCB设计过程中,封装规范和要求是非常重要的,它们直接影响了PCB的性能、可靠性和生产效率。

本文将详细介绍PCB设计中的封装规范和要求。

1.封装规范在PCB设计中,封装规范是指PCB元件封装的几何形状、尺寸、引脚布局和连接方式等的标准化要求。

下面是一些常见的封装规范:(1)尺寸规范:首先,封装应符合原理图中所示的尺寸和轮廓要求。

其次,对于贴片组件封装,引脚的间距、封装的长宽比等也需要满足相关标准。

(2)引脚布局:引脚布局应考虑到元件的安装和焊接方便性,避免引脚之间的短路和其他不必要的问题。

引脚的顺序可以按照相对原点的位置、数字顺序或按照特定功能进行排序。

(3)焊盘规范:对于贴片元件,焊盘的形状和尺寸应与引脚匹配,并考虑焊接工艺的要求,如合适的焊接垫大小、间距和形状。

(4)三维模型规范:为了在PCB设计时进行三维可视化布局和冲突检查,每个封装都应有相应的三维模型,包括组件的外形、引脚、焊盘等。

2.封装要求在PCB设计中,封装要求是指在实际设计过程中需要满足的一些要求。

下面是一些常见的封装要求:(1)一致性:对于相同功能的元器件,应使用相同的封装,以确保板上的元件一致性,避免布局和焊接的问题。

(2)可靠性:封装应设计为可靠的,以确保电路的稳定性和长期可靠运行。

封装的外形和焊接足够牢固,焊盘和引脚的连接可靠。

(3)散热性能:对于功率较大的元器件(如功放器件、处理器等),封装要求应考虑到其散热性能。

为了降低元器件温度,应设计合适的热传导路径和散热装置。

(4)DRC检查规则:封装设计应符合设计规则检查(Design Rule Check,DRC)的要求,包括最小间距、最小径迹宽度、最小孔径等。

总之,封装规范和要求是PCB设计过程中必须要考虑的重要因素。

EMC基础知识讲解1

干扰来源:电网或变电设施由于故障或负荷突然出现 大变化(接入大功率电器)。

2、试验范围:① 电压暂降 >95%降低 0.5个周期 30%降低 25个周期 ② 电压短时中断 >95%降低 250个周期

3、试验方法:通过电压跌落信号发生器来模拟实验的 环境,让EUT在电压突然跌落到运行电压的0%、 30%、40%、70%观察EUT的工作情况,来判定 EUT对电压跌落的抗扰度性能如何。

EMC基础

目的

主要是给公司的同事们简单介绍下EMC相关 的知识。

目录

❖ 一、EMC 基础知识 ❖ 二、EMC 常见测试项目简介 ❖ 三、EMC 测试标准及相关组织简介

一、EMC基础知识 1、EMC是什么 我们生活中的电磁环境

EMC( Electromagnetic Compatibility )定义:

❖ EMS-CS(传导抗扰)

1、检验设备对来自射频场耦合到线缆上的干扰 的抵抗能力。

干扰来源:当空间的电磁波的波长和设备线缆的 长度可以比拟时,电磁波将会耦合在此段线缆 上并产生感应电压/电流,沿着该电缆流进设备 内部,从而对设备的正常工作产生干扰,上述 的设备线缆包含电源线和信号线 。

2、测试范围:0.15-80MHz

2、测量范围:30-300M

(日本做灯具的认证时只要求DP和CE,不要求空间辐 射)

2、测量方法:考虑到连接线的天线辐射效应——一般 在半波长处辐射最大,30MHz对应的半波长5m,所 以测试时一般是将被测设备的电源线用同质线缆延长 至5m以上,再考虑到功率吸收钳(及起滤波作用的 辅助吸收钳)的长度大约1m,则总长度大约为6m。

4、测量场地:全电波暗室

❖ EMS-EFT(电快速脉冲群)

YDT 585-2010 通信用配电设备

电工电子产品环境试验 第 2 部分:试验方法 试验 Fc 和导则:振动(正弦) 高度进制为20mm的面板、架和柜的基本尺寸系列 半导体变流器 应用导则

GB/T 3873

通信设备产品包装通用技术条件

GB/T 3797-2005 电气控制设备

GB/T 4943-2001 信息技术设备的安全

GB 7251.1-2005 低压成套开关设备和控制设备 第1部分:型式试验和部分型式试验 成套设备

标准分享网 免费下载

目次

YD/T 585—2010

前言 ................................................................................. II 1 范围 ................................................................................ 1 2 规范性引用文件 ...................................................................... 1 3 术语和定义 .......................................................................... 1 4 产品分类 ............................................................................ 1 5 要求 ................................................................................ 2 6 试验方法 ............................................................................ 7 7 检验规则 ........................................................................... 10 8 标志、包装、运输、贮存 ............................................................. 10

电路板的基本知识了解

电路板的基本知识了解

电路板(PCB)是现代电子设备中不可或缺的一部分,它被用来支持和连接电

子元件,是电子设备中重要的组成部分。

了解电路板的基本知识可以帮助我们更好地理解电子设备的工作原理和维护方法。

1. 电路板的结构

电路板通常由基材、导电层和阻焊层组成。

基材通常由玻璃纤维和树脂组成,

导电层上覆盖有铜箔,用来传输电信号和提供电力连接。

阻焊层则用于保护电路板表面和焊点。

2. 电路板的分类

根据层数不同,电路板可以分为单层、双层和多层电路板。

单层电路板只有一

层导电层,适用于简单的电子产品;双层电路板有两层导电层,在连接密集的电路设计中更常见;多层电路板有3层以上的导电层,可以容纳更复杂的电路设计。

3. 制造工艺

制造电路板的关键步骤包括:设计电路图、制作电路板原型、印制电路图、穿孔、覆铜、蚀刻、阻焊、喷锡等。

这些步骤需要精密的设备和工艺来保证电路板的质量和性能。

4. 电路板的应用

电路板广泛应用于各种电子设备中,包括计算机、手机、电视机、汽车电子等。

不同种类的电路板适用于不同的电子产品,并且随着科技的发展,电路板的设计和制造技术也在不断进步。

5. 电路板的维护

电路板是电子设备中最易损坏的部分之一,正确的维护对延长设备寿命至关重要。

维护电路板时应避免水分进入电路板、注意防静电、避免过度插拔连接器等,以确保电路板正常运行。

结语

电路板作为电子设备的核心组件,了解其基本知识可以帮助我们更好地维护和

理解电子设备的工作原理。

通过这篇文档,希望读者对电路板有了更深入的了解,并能在实践中应用这些知识。

电子工程电子设备与电路的设计与制造

电子工程电子设备与电路的设计与制造电子工程是现代科技领域中的重要学科之一,涵盖了广泛的领域,包括电子设备和电路的设计与制造。

本文将重点探讨电子工程中电子设备和电路的设计与制造的重要性,并介绍一些相关的技术和方法。

一、概述电子设备和电路是电子工程中的关键组成部分。

电子设备是指通过电子技术实现特定功能的装置,例如电视机、手机等;电路是指由电子元件组成的电子网络,用于传递和处理电信号。

电子设备和电路的设计与制造需要深厚的电子学知识和丰富的工程实践经验。

二、电子设备的设计1. 设计需求分析电子设备的设计始于对需求的分析。

工程师需要了解用户的需求和期望,确定设备的功能、性能、尺寸和成本等方面的要求。

2. 电路设计电路设计是电子设备设计的关键环节。

工程师需要选择合适的电子元件(如电阻、电容、晶体管等)并进行电路图的设计。

在设计过程中,考虑电路的稳定性、功率消耗、信号传输等因素。

3. PCB设计PCB(Printed Circuit Board)是电子设备中用于连接和支持电子元件的主要部件。

工程师需要进行PCB的布局设计和线路连接设计,确保电子元件之间的良好连接和可靠运行。

4. 软件设计许多现代电子设备都配备了相关的软件,工程师需要进行软件设计以实现设备的功能。

软件设计包括嵌入式系统的开发、界面设计等。

三、电子电路的制造1. 元件采购与组装工程师需要采购所需的电子元件,并进行元件的组装。

组装过程中需要注意元件的位置、焊接质量等细节,确保电路的可靠性和稳定性。

2. 电路测试与调试制造完成后,工程师需要进行电路的测试与调试,以确保电路工作正常。

常见的测试方法包括电阻测试、电压测试、信号测试等。

3. 固化与封装根据具体的需求,工程师可能需要对电子电路进行固化与封装。

固化可以增强电路的稳定性和耐用性,封装则可以保护电路免受外界因素的影响。

四、新技术与方法随着科技的不断进步,电子工程中涌现出了许多新技术与方法,为电子设备与电路的设计与制造带来了新的机遇和挑战。

PCB的应用领域与发展趋势

PCB的应用领域与开展趋势引言Printed Circuit Board〔印刷电路板,简称PCB〕作为现代电子产品中不可或缺的组成局部,广泛应用于电子设备、通信设备、军事装备、医疗设备等领域。

本文将介绍PCB的应用领域,并探讨PCB的开展趋势。

PCB的应用领域1. 电子设备在电子设备领域,PCB广泛应用于手机、电视、音响、摄像机等消费电子产品中。

PCB能够提供电子元器件的支持和连接,并通过分层设计来实现电路的复杂布局。

随着消费电子产品市场的不断开展,对于PCB的需求也在不断增加。

2. 通信设备PCB在通信设备领域有重要的应用。

无线通信设备、网络设备、卫星通信设备等都离不开PCB的支持。

通信设备对PCB的要求较高,需要具备较好的传输性能和抗干扰能力。

3. 军事装备军事装备是对PCB质量、可靠性和平安性要求非常严格的应用领域。

在军事装备中,PCB主要应用于导弹、雷达、通信系统等设备中。

高可靠性和抗干扰能力是军事PCB的重要特点。

4. 医疗设备PCB在医疗设备领域有重要的应用。

医疗设备对于精密控制和高度可靠性有较高的要求,而PCB能够提供稳定的电路连接和精确的信号传输。

心脏起搏器、医疗监护设备等都离不开PCB的支持。

5. 汽车电子随着汽车电子技术的快速开展,汽车中的电子产品越来越多,而PCB作为连接各个电子模块的关键部件,对于汽车电子的开展起着重要的作用。

汽车电子领域对PCB的需求在不断增加。

PCB的开展趋势1. 高密度和小型化随着电子产品的开展,对于PCB的要求越来越高。

高密度和小型化是当前PCB开展的重要趋势。

通过微细线路和多层板设计,可以实现更高的线路密度和更小的尺寸,同时提供更好的电信号传输和抗干扰能力。

2. 高速传输和高频应用随着通信技术的开展,对于PCB的高速传输和高频应用的需求也在不断增加。

PCB设计需要考虑信号完整性、匹配阻抗、信号损耗等因素,以确保高速和高频信号的传输质量。

3. 多层板和刚性柔性板结合在一些特殊应用领域,如手机、可穿戴设备等,对于PCB的柔性要求较高。

FCC 介绍及相关资料

FCC 介绍及相关资料FCC是美国联邦通信委员会(Federal Communications Commission)的缩写,是美国政府的一个独立机构,直接对国会负责。

FCC通过控制无线电广播、电视、电信、卫星和电缆来协调国内和国际的通信。

FCC认证是美国强制性认证,FCC规定,工作频率在9KHZ以上的电子电器产品,均须做FCC认证(电磁兼容性认证)。

比较常见的认证方式有三种:Certification, DoC, Verification. FCC的工程技术部(Office of Engineering and Technology)负责委员会的技术支持,同时负责设备认可方面的事务。

许多无线电应用产品、通讯产品和数字产品要进入美国市场,都要求FCC的认可。

符合性声明:产品负责方(制造商或进口商)将产品在FCC指定的合格检测机构对产品进行检测,做出检测报告。

若产品符合FCC标准,则在产品上加贴相应的标签,在用户使用手册中声明有关符合FCC标准规定,并保留检测报告以备FCC索取。

申请ID:如果申请人是第一次申请FCC ID,就需要申请一个永久性的受赠人代码(Grantee Code)。

在等待FCC批准分发给申请人Grantee Code的同时,FCC应该已经批准了Grantee Code。

申请人用这个Code、检测报告和要求的材料在网上完成FCC Form 731和Form 159。

FCC收到Form 159和汇款后,就开始受理认证的申请。

FCC受理ID申请的平均时间为60天。

受理结束时,FCC会将FCC ID的Original Grant(原始准予)寄给申请人。

申请人拿到证书后就可以出售或出口相应产品了。

申请认证的制造商和申请认证方的全称和详细的联系通信地址产品安装和使用手册产品电气原理图及工作原理说明(如果产品有接地或天线,应加以描述)有关产品的工作振荡频率表,表中应列出信号的传播路径和相应振荡频率其它一些需要说明的产品特点以上文件资料需用中英文两种语言书写;为缩短认证周期,提体会的资料最好为电子文档形式在认证过程中,针对特定产品的特定情况,可能需要企业补充提交其它额外资料目录标准设备类型 (3)FCC认证分类FCC ID DoC VoC (3)FCC VOC认证流程 (5)有线产品做FCC认证测试项目 (6)无线通信产品FCC认证及测试方法介绍 (6)地板欧洲CE认证、美国FCC认证、中国CCC认证区别 (10)FCC认证各类设备认证程序以及法规 (11)FCC认证的主要目的是什么 (12)具体产品FCC认证方式 (13)FCC认证的产品范围 (13)FCC认证种类及认证方式 (14)FCC认证申请需要提供的资料 (15)FCC认证常见标准 (16)FCC认证标志 (16)标准FCC Part 15 B中B代表的意思 (17)标准设备类型FCC Part 15计算机设备、无绳电话、接收器、卫星接收器、电视接口设备、低功率发射机FCC Part 18工业设备、科技设备和医疗设备,例如:微波、RF照明镇流器(ISM)FCC Part 22移动电话FCC Part 24个人通信系统、包括得到许可的个人通信服务FCC Part 68无线电通讯、终端设备FCC Part 74实验性无线电接收装置、辅助广播、特殊广播和其它节目发送服务FCC Part 90私人地面移动通信业务,包括页面调度设备和移动接收发射机(包括高功率的步谈机这类地面移动接收产品)FCC Part 95小型收音机服务,包括频带(CB)传送器、无线电操纵玩具、以及家用无线电广播服务使用的设备FCC认证分类FCC ID DoC VoCFCC对于不同产品的管制程度不同,以此为依据FCC认证分为三种,Certification,DoC,Verification:1.Certification: 电讯证明机构(TCB)对申请者提交的样品及检测数据进行审核,如果符合FCC规则,则给设备授权一个FCC ID号码。

2024年光模块PCB市场规模分析

2024年光模块PCB市场规模分析引言随着光通信技术的发展,光模块PCB在光通信系统中扮演着重要的角色。

光模块PCB作为光纤与电信设备之间的接口,具有传输稳定、传输速率高的优点,广泛应用于数据中心、通信网络等领域。

本文将对光模块PCB市场规模进行分析。

1. 市场概述当前,全球光通信市场持续增长,驱动了光模块PCB市场的发展。

随着5G通信技术的普及,对高速、稳定传输的需求增加,光模块PCB市场有望迎来快速增长。

2. 市场规模预测根据市场研究机构的数据,光模块PCB市场规模将继续扩大。

预计到2025年,全球光模块PCB市场规模有望达到XX亿美元,年复合增长率预计为XX%。

3. 市场驱动因素光模块PCB市场的增长主要受以下因素驱动:3.1 技术进步随着光通信技术不断进步,光模块PCB也在不断创新。

高密度、多层设计的光模块PCB能够满足高速传输的需求,提供更稳定的连接和更快的数据传输速率。

3.2 5G通信的推动5G通信技术的普及将进一步推动光模块PCB市场的增长。

5G网络对传输速率和传输稳定性有更高的要求,光模块PCB能够满足这些要求,成为5G通信系统的重要组成部分。

3.3 数据中心的需求随着云计算、大数据等技术的发展,数据中心的需求不断增加。

光模块PCB作为数据中心中光通信的关键部件,其市场需求也随之增加。

4. 市场竞争态势光模块PCB市场竞争激烈,主要的竞争企业包括XX、XX、XX等。

这些企业在技术研发、产品质量、市场拓展等方面具备竞争优势,市场份额较大。

5. 市场前景展望光模块PCB市场前景广阔。

随着光通信技术的发展和新型应用的出现,光模块PCB的市场需求将持续增长。

同时,技术的进步将推动产品的创新,提高竞争力。

结论光模块PCB作为光通信系统的关键组成部分,其市场规模随着光通信市场的增长而扩大。

未来几年,光模块PCB市场有望迎来快速增长,并且市场竞争将更加激烈。

对于企业来说,不断提升技术研发能力、提高产品质量、积极拓展市场是取得成功的关键。

半导体行业深度报告七之IC载板篇:国产替代加速推进,兴森深南快速成长

2021年8月24日行业研究国产替代加速推进,兴森深南快速成长――半导体行业深度报告七之IC载板篇电子行业IC载板:半导体封装关键元素。

IC载板是集成电路产业链封装环节的关键材料,因其高精度、高密度、小型化和薄型化的特点被广泛应用于主流封装技术。

IC载板品种繁多,可以按照封装种类、基板材料和应用领域来分类。

IC载板进入门槛高,在技术上对生产环节要求苛刻,需制作过程精细;在资金上前期与后期都需持续资金投入。

终端需求:存储器和MEMS技术驱动下游市场规模增长。

根据Prismark预测,2022年全球封装基板产值预估88亿美元,其中封装基板出货量涨幅最快的应用领域为存储模组、数据模组等。

国内IC载板市场对应下游主要为存储芯片和MEMS芯片,存储芯片与MEMS芯片市场景气将给IC载板打开较大的成长空间。

存储器芯片方面,我们判断DRAM、NAND系列存储产品成长空间很大,IC载板迎来成长周期;MEMS芯片方面,我们认为MEMS产品有望实现国产替代带动IC载板行业增长。

全球供给和竞争格局:原材料与制造商双重垄断,制约IC载板市场供给。

寡头垄断是IC载板的市场特征。

欣兴电子、揖斐电等十家企业占据全球80%以上市场份额,目前已形成日本、韩国、中国台湾“三足鼎立”的市场格局,且部分厂商近年收入复合增长率保持在10%以上。

我们判断十大厂商将会长期垄断IC载板市场。

下游需求快速释放使IC载板行业景气度攀升,但高端IC载板主要原材料ABF受日商垄断供给不及需求,产能释放缓慢的问题无法根本性解决。

欣兴电子与揖斐电受火灾等黑天鹅事件直接冲击了IC载板的供应。

我们认为受需求驱动与供给放缓双重因素的影响,IC载板有望长期处于缺货的状态。

中国供给和竞争格局:内资IC载板厂商受益于广阔国产替代空间。

技术与资金是IC载板行业厂商的护城河,而全球半导体产业转移是实现IC载板行业发展的跳板。

根据集微咨询数据统计,中国大陆IC载板产值约为14.8亿美元,全球占比为14.5%,来自于内资企业封装基板产值约为5.4亿美元,全球占比为5.3%。

电子电路硬件设计行业标准

硬件设计硬件设计就是根据产品经理的需求,在产品销售价格的要求下,利用目前业界成熟的芯片方案或者技术,在规定时间内完成符合产品需求,功能、性能、电源设计、功耗、散热、噪音、信号完整性、电磁辐射、安规、器件采购、可靠性,可测试性、可生产性等要求的硬件产品。

一个成功的硬件设计,主要功能的实现只是所有环节中的一小部分,主要功能的实现主要是依靠芯片厂商提供的套片方案,一般来说为了降低风险,主要是参考套片方案的参考设计完成,芯片厂商也会提供包括器件封装,参考设计,仿真模型,PCB参考等等全部资料,在芯片功能越来越复杂的今天,一个片子动不动就几百上千个PIN,对于一个新项目来说,是没有时间一页页去吃透每个PIN,每个输入输出的具体功能,电气参数的,尤其是对于高速设计,比如DDR3接口,XAUI接口等等。

一般来说芯片厂商提供的参考设计就是他们经过开发,验证,测试的最佳方案了,很多情况就是你必须按照参考设计来做,否则硬件可能就有问题,一般来说就是信号完整性问题或者EMC问题。

芯片厂商提供越来越周到的服务,看起来硬件工程师的价值越来越低了,毕竟一个产品的核心功能或者技术一般都在ASIC或者FPGA里面了,硬件工程师一般没有能力进行核心逻辑设计IC design,毕竟这是跟硬件工程师设计并行的另一项工作,另一项也很复杂的工作。

对于这个问题,我也曾经困惑过,总是感觉硬件设计没有什么好搞的了,不就是抄抄参考设计,就跟组装一台电脑一样组装一个单板嘛。

当然随着项目经验的增多,尤其从事现在硬件系统级设计的角色,感觉原来自己考虑更多是从一名原理图设计工程师的角度考虑问题。

就像开始说的,一个成功的硬件设计,功能只是一小部分,至于其他的因素和能力,一个硬件工程师的能力取决于能考虑因素越多,越深入,就越是一个优秀的硬件工程师。

1. 成本:任何一个卖硬件产品的公司的主要盈利一般来说就是销售价格,而销售价格90%取决于设计,剩下就是生产成本了,这个价格一般来说比较透明,代工厂也很多,竞争激烈。

通信设备工艺总方案

通信设备工艺总方案引言通信设备工艺总方案是通信设备制造过程中的关键文档之一。

本文档旨在提供一个全面的通信设备制造方案,将涉及到的工艺、流程、设备和材料进行详细描述,以确保通信设备在制造过程中的高质量和高效率。

本文档适用于各种类型的通信设备,包括无线电设备、电信设备等。

项目目标本项目旨在设计和制造一款高性能的通信设备,满足用户对通信质量、稳定性和可靠性的要求。

该通信设备将具有良好的通信能力、高度集成的硬件和软件功能,以及先进的信号处理算法。

工艺流程下面是通信设备制造的工艺流程的详细描述:1.需求分析:对通信设备的功能和性能进行详细的分析和规划,确定用户需求和设备规格。

2.设计阶段:–硬件设计:根据需求分析,设计通信设备的硬件电路和布局。

–软件设计:开发通信设备的嵌入式软件和通信协议。

3.制造阶段:–材料采购:采购通信设备制造所需的材料和元器件。

–组装测试:将硬件电路和软件进行组装,并进行功能测试和性能验证。

4.产品测试:对制造完成的通信设备进行全面测试,包括通信性能、稳定性和可靠性等。

5.产品交付:将测试通过的通信设备按合同约定交付给客户。

工艺细节硬件设计通信设备的硬件设计是整个制造过程中的关键环节之一。

下面是通信设备硬件设计的详细步骤:1.电路设计:根据需求分析和系统规格,设计通信设备的电路图和连接布局。

2.PCB设计:在电路设计的基础上,设计通信设备的PCB布局,并进行电路板的制造。

3.焊接和组装:将电子元器件焊接到PCB上,并进行组装。

4.硬件调试:对焊接和组装完成的通信设备进行功能和性能测试,并进行调试和优化。

软件设计通信设备的软件设计是实现通信功能和算法的重要环节。

下面是通信设备软件设计的详细步骤:1.嵌入式软件开发:根据通信设备的功能和性能要求,进行嵌入式软件开发,包括驱动程序、通信协议和信号处理算法等。

2.系统集成:将开发完成的嵌入式软件集成到通信设备的硬件平台上,并进行调试和优化。

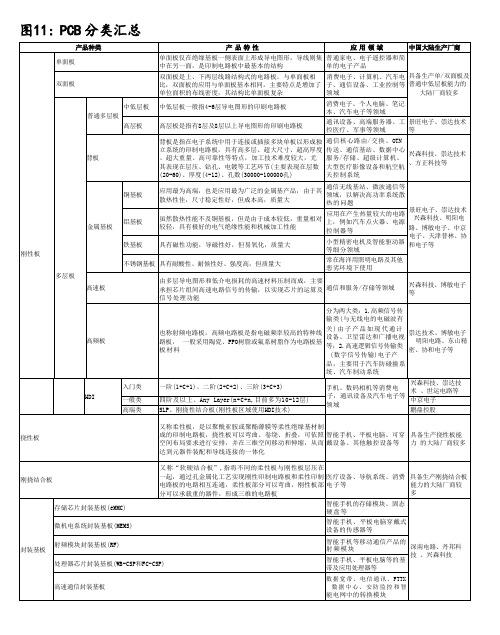

PCB分类汇总

产品种类

产品特性

应用领域

中国大陆生产厂商

刚性板

单面板

单面板仅在绝缘基板一侧表面上形成导电图形,导线则集中在另一面,是印制电路板中最基本的结构

普通家电、电子遥控器和简单的电子产品

具备生产单/双面板及

普通中低层板能力的

大陆厂商较多

双面板

双面板是上、下两层线路结构式的电路板。与单面板相比,双面板的应用与单面板基本相同,主要特点是增加了单位面积的布线密度,其结构比单面板复杂

通信核心路由/交换、OTN传送、通信基站、数据中心服务/存储、超级计算机、大型医疗影像设备和航空航天控制系统

兴森科技、崇达技术、方正科技等

金属基板

铜基板

应用最为高端,也是应用最为广泛的金属基产品,由于其散热性佳,尺寸稳定性好,但成本高,质量大

通信无线基站、微波通信等领域,以解决高功率系统散热的问题

景旺电子、崇达技术

兴森科技、明阳电

路、博敏电子、中京

电子、天津普林、协

和电子等

铝基板

虽然散热性能不及铜基板,但是由于成本较低,重量相对较轻,具有极好的电气绝缘性能和机械加工性能

应用在产生热量较大的电路上,例如汽车点火器、电源控制器等

铁基板

具有磁性功能,导磁性好,但易氧化,质量大

小型精密电机及智能驱动器等细分领域

不锈钢基板

消费电子、计算机、汽车电子、通信设备、工业控制等领域

多层板

普通多层板

中低层板

中低层板一般指4-6层导电图形的印刷电路板

消费电子、个人电脑、笔记本、汽车电子等领域

高层板

高层板是指有8层及8层以上导电图形的印刷电路板

通讯设备、高端服务器、工控医疗、军事等领域

华为刚性PCB检验标准

华为刚性PCB检验标准华为是广受欢迎的全球电信设备制造商和科技巨头。

作为世界领先的通信技术公司,华为倡导以人为本、开放合作、持续创新、客户至上的核心价值观,致力于为客户提供先进的产品和服务,持续推动智能世界的进步。

其中,刚性PCB是电子产品制造的重要组成部分之一,华为引领着刚性PCB检验标准的制定和优化,保证了华为的产品质量和用户体验。

刚性PCB(Printed Circuit Board)是基于玻璃纤维增强聚酯树脂制成的,具有高度刚性和可靠性,可用于适应高要求的应用场景,如电子产品、通讯设备和汽车等。

在这些场景下,刚性PCB需要承受强电流负载、高压、高温、化学品和机械强度等多种极端环境的检验。

刚性PCB的质量控制必须高度严格,以确保它的性能和可靠性,同时也确保了电子产品的安全性和品牌形象。

华为的刚性PCB检验标准分为五个方面:焊盘质量、阻抗、孔溢出、线宽线距及间隙。

以下是华为PCB检验标准的详细说明。

1.焊盘质量焊盘是悬挂部件和存储电荷的重要部分。

焊盘的质量直接影响PCB的性能。

焊盘必须符合以下标准:(a)焊盘必须符合IPC(Association Connecting Electronics Industries)标准。

(b)孔径必须适合焊盘和元器件引脚的大小。

(c)焊盘不能存在铜镀层缺陷或氧化。

(d)焊盘上不能出现电镀残留物或污渍。

2.阻抗阻抗是电导材料对电流的阻碍作用,也是PCB电气性能的重要指标。

华为的阻抗检验标准主要包括以下四个方面:(a)阻抗容差必须在标准范围内。

(b)测试必须覆盖整个PCB。

(c)比值必须保持稳定,无高频信号颤动。

(d)高阻抗和低阻抗的性能必须严格控制。

3.孔溢出孔溢出是PCB制造过程中的一种常见缺陷,通常是由于板材和/或化学处理不稳定所导致的。

孔溢出将导致电路布线的间隔减小,可能会导致短路或电气故障。

华为孔溢出检验标准要求:(a)孔壁的质地必须均匀,孔孔径必须符合IPC 标准。

电子行业硬件设计方案

电子行业硬件设计方案一、概述随着科技的不断进步和发展,电子行业的需求也日益增长。

硬件设计在电子产品的制造过程中起到至关重要的作用。

本文将介绍一个电子行业硬件设计方案,旨在满足市场需求并提供高品质的电子产品。

二、需求分析在设计方案之前,我们需要进行需求分析,明确产品的特点和功能。

根据市场调研和用户需求,我们确定了以下需求:1. 能够支持高速信号传输:考虑到现代电子产品对数据传输速度的要求越来越高,硬件设计方案需要兼容高速传输协议,如USB 3.0和HDMI 2.0等。

2. 稳定可靠的电源供应:电源供应是电子产品正常运行的基础,设计方案需要确保电源供应的稳定性和可靠性,以减少系统故障和损坏的风险。

3. 尺寸紧凑、高密度:为了满足用户对便携性和轻便性的需求,硬件设计方案需要尽可能减小尺寸,同时提高部件的密度。

4. 简化生产流程:为了降低生产成本和提高生产效率,设计方案需要尽量简化生产流程,减少组装工序和零部件数量。

三、硬件设计方案基于以上需求分析,我将介绍以下硬件设计方案的技术路线:1. 采用多层印刷电路板(PCB)设计:多层PCB设计可以提供更高的信号密度和更好的电信号传输特性,适用于高速信号传输。

2. 采用模块化设计:通过将核心功能模块化,可以降低整体设计的复杂度,并且方便硬件设计的维护和升级。

3. 采用高效能源管理方案:通过引入节能技术和智能电源管理芯片,可以实现电源的稳定供应和高效能的管理。

4. 模拟和数字信号处理:根据具体产品需求,合理选择模拟和数字信号处理模块,以确保数据的准确性和稳定性。

5. 兼容性设计:考虑到市场上各类设备的多样性,设计方案需要兼容多种接口和传输协议,以便与其他设备进行连接和通信。

6. 优化散热设计:为了防止设备过热造成故障,设计方案需要考虑散热系统的设计和优化,以保持设备在正常工作温度范围内。

四、技术实现1. 硬件设计工具:基于既有的市场标准和技术要求,可以使用一些专业的硬件设计工具,如Altium Designer和Cadence等来进行电路图设计和布局。

印刷电路板用途

印刷电路板用途印刷电路板(Printed Circuit Board,简称PCB)是现代电子产品中不可或缺的一部分。

它具有多种用途,广泛应用于电子设备的电路连接和电信号传输。

本文将从不同角度探讨印刷电路板的各种用途,展现其在现代科技发展中的重要地位。

印刷电路板作为一种电子连接技术,被广泛应用于各类电子设备中。

无论是家用电器、移动通信设备还是工业自动化设备,都离不开印刷电路板的支持。

它可以连接各种电子元件,如集成电路、电阻、电容等,形成复杂的电路结构,实现电信号的传输和处理。

印刷电路板的用途涵盖了几乎所有的电子设备领域,是电子产品的重要组成部分。

印刷电路板在通信领域中起到了重要的作用。

随着通信技术的快速发展,印刷电路板的需求也不断增加。

在通信设备中,印刷电路板用于连接各种通信模块,如无线电模块、射频模块和光纤模块等,实现信息的传输和交换。

同时,印刷电路板的设计和制造也对通信设备的性能和稳定性有着重要影响。

因此,在通信领域中,印刷电路板具有不可替代的地位。

印刷电路板还广泛应用于汽车电子领域。

随着汽车电子化水平的提高,汽车中的电子设备越来越多。

而印刷电路板作为连接电子元件的重要媒介,在汽车电子系统中发挥着至关重要的作用。

它不仅连接了各种传感器、控制单元和显示屏等,还能够实现各个电子模块之间的信息交流。

通过印刷电路板的灵活设计和制造,可以增强汽车电子系统的功能和性能,提升驾驶体验和安全性。

印刷电路板还在医疗设备、航空航天、军事装备等领域中发挥着重要作用。

在医疗设备中,印刷电路板被广泛应用于各种监测仪器、诊断设备和治疗设备中,为医疗工作者提供了可靠的数据和信号。

在航空航天和军事装备中,印刷电路板承担着复杂的任务,要求其具备高可靠性和抗干扰能力,以确保设备的正常运行和任务的完成。

印刷电路板具有广泛的用途,是现代电子产品中不可或缺的一部分。

它在电子设备的连接和信号传输方面发挥着重要作用,广泛应用于家电、通信、汽车电子、医疗设备、航空航天和军事装备等领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Generic Physical Design Requirements for Telecommunications Products and EquipmentTR-TSY-000078 Issue 2, December 19881.0 IntroductionThis specification covers the requirements for physical construction of products intended for a telecommunications environment. Some of the content is repeated several times, once for the designer, once for the manufacturer. I have abstracted only those items that are outside standard Astec practices or where Astec standards are known to be different. I have left out some areas, such as backplane requirements on the basis that we are unlikely to need them.I have left in headings under relevant areas so that the reader can tell that specific requirements exist, although they may already have been described elsewhere or be irrelevant to our type of product.2.0 Requirements for All Products2.1 GeneralThis section basically says that the product shall be designed according tospecification, meets general expectations in terms of construction and marking andshall be safe and undamaged. It also requires that, where practical, all parts shall be marked to allow traceability. Parts with special features such as moving parts should be implemented such that they are easy to use.2.2 Electrical and Mechanical IntegrityThis section requires that the electrical and mechanical functions of any parts andassemblies used shall survive normal manufacturing processes. It also requires thatthe reliability of any new technology shall be demonstrated, typically usingaccelerated life testing.2.3 Administration of RequirementsThis requires that the manufacturer makes sure that any part used meets therequirements of this spec. Items can be defined as critical or non-critical. All criticalitems have to meet the spec. A power supply would be a critical item.Inspection and auditing must be used to maintain this. Supplier quality data can beused provided regular audits are carried out to verify the supplier is following therequirements.3.0 Materials and Finishes Requirements3.1 GeneralThis section requires that materials used should meet industry standards and thatfragile material or materials subject to ageing shall not be used without carefulconsideration.3.2 Materials3.2.1 Fire Resistance RequirementsThis section states that all materials used shall meet the flammabilityrequirements referenced in Belcore TR-EOP-000063, section 4.3.3.2.2 Fire Risk AnalysisThis section repeats part of TR-EOP-000063. This requires that all polymermaterials used in any assembly shall be identified by reference code (e.g.circuit id) and its material and flammability characteristics are identified. Thisis a report that is not usual in Astec.3.2.3 FluxesThis simply references the requirement for fluxes in section 13.1 of thedocument.3.2.4 Conductor and Protective FinishesThis section requires that silver or silver-based materials must not be usedwhere silver migration could cause functional failure. It also requires than tin,zinc and cadmium must not be used where whisker growth could causefailure. It does allow for the use of tin-plating containing less than 2% leadprovided that it is reflowed or annealed.3.2.5 SiliconesSilicones are NOT permitted unless any contact surfaces that might suffer fromsilicone migration are protected. This includes silicones used in some mould releases used in the manufacture of plastic parts.3.3 Finishes – Organic, Inorganic and MachineThis section provides detail requirements for various finishes. Zinc alloys must beplated, all finishes must be undamaged, plating must not be applied over solder andany plating must not expose the base metal. Detail requirements for thickness andcomposition are elsewhere in the spec.4.0 Separable Connector Requirements4.1 GeneralThis section applies to all separable connectors. There are detail requirements fordifferent types of connector later in the spec. It also defines contact resistance as the resistance at the separable surface, specifically excluding the bulk resistance of theconnector.4.1.1 Design ConsiderationsThis section has detail requirements for connectors. Both surfaces of aconnector must be the same metal; connectors should use a combination ofbase metal and plating to secure springiness as well as good contactresistance.Contact resistance must be less than 20mΩ for noble metal connectors andless than 30mΩfor base metal connectors.Connectors must be designed so that mounting stresses are NOT transferred to solder joints as shear or tensile stress. They should preferably be designed with alternate mechanical fixings.Connectors must be designed to accommodate WORST-CASE tolerancestackup.Contact normal force must be greater than 100gm over all temperature andhumidity conditions.Worst case temperatures must be below the distortion temperature of anypolymeric materials used.4.1.2 Noble MetallisationsThis section specifies different standards for noble metal plating. Refer to thespecification for the requirements.It also requires that the noble metal thickness is recorded and the information kept for at least one year.4.1.3 Base MetallisationsBase metal connector systems must ensure GAS TIGHT HERMETICITY atthe contact surfaces. This has to be verified using a Mil. Std. Test or othersuitable industrial atmosphere test.4.1.4 LubricationALL separable connectors must be lubricated using a suitable lubricant. Thissection provides a table of recommended lubricants for various contact types.The only exceptions are “cutting type” connectors (e.g. screws with starwashers) or certain grades of gold plated connectors.4.1.5 PerformanceThis section defines acceptance tests for connectors. Refer to specificationfor details.4.2 Two-part and PWB Edge Card Connectors4.2.1 DesignThis provides requirements for connector design such as radiusing orchamfering, roughness specifications etc. Refer to spec.4.2.2 PolarisationThis requires that connectors be polarised and keyed to prevent wronginsertions OR that all connectors in a system use a common connectionscheme.4.2.3 DurabilityNoble metal connectors must have a life of at least 200 insertions. Basemetal connectors must be tested to establish life and used only in conditionswhere the connector life meets the specified life for the application.Acceptance criteria are defined.4.2.4 Insertion and Removal ForcesIn general, maximum insertion or removal force must be less than 32lb.There are detail requirements for latch type insertion methods and single pintype connectors.4.3 Component Sockets4.3.1 DurabilityAll sockets must have their useful life established by testing.4.3.2 UsageSockets must not be used when the life established by testing is shorter thanthe design life of the equipment.4.4 Zero Insertion Force ConnectorsZIF connectors must be designed for no contact engagement during insertion.4.5 Coaxial Connectors4.6 Crimped ConnectorsSee Section 5.1.44.7 Optical Connectors5.0 Wire and Cable Requirements5.1 Electrical Wire and Cable5.1.1 MaterialsWires and cables must be fire resistant, compatible with the applicationenvironmental stress and permanently marked.5.1.2 PerformanceThis section refers to another spec. for 20,22 and 24AWG annealed copperwire. This section covers all other wires. This covers elongation, breakingstrain, insulation (must exceed the performance of PVC), cut-throughresistance ratio and stripping force for insulation.Power and interface leads shall be separated. Insulation between power andother leads shall be capable of withstanding 600V AC for one minute.5.1.3 Wire and Cable PreparationThis section has recommendations on preparations such as machines shouldbe used as much as possible.No wires with nicked or damaged conductors or insulators can be used.Substitution of colours is only allowed if they cannot result in incorrectidentification of a coded cable.5.1.4 Cable and Wire TerminationThis section defines required crimp strength. Refer to spec. for breakingstrain and torque requirements.5.2 Optical Fiber and Optical Fiber Cables6.0 Printed Wiring Board Requirements6.1 GeneralAll PCB’s are covered not just glass reinforced types. Laminate refers to anysubstrate on which circuitry is mounted.6.1.16.1.26.1.3 Materials6.1.3.1 LaminatesAll laminates are required to meet the referenced flammabilityrequirements.6.1.3.2 Solder MasksThis states that the solder mask, in combination with the laminate,shall meet the flammability limits. The solder mask must be atmaximum thickness tolerance for this spec. The acceptance criteriaare in the later part of this spec.6.1.3.3 Legend InksRefers to acceptance criteria later in the spec.6.1.3.4 Repair PolymersRefers to acceptance criteria later in the spec.6.1.3.5 Conductor Materials and FinishesSilver shall not be used as a conductor or contact finish unlessacceptable reliability data can be supplied.Tin shall not be used as a conductor or contact finish unlessreflowed. Tin plating with minimum 2% lead is acceptable withoutreflow.6.1.4 Design6.1.4.1 DimensioningAny measurements that affect interfacing must be based on worstcase tolerances.6.1.4.2 Keying/PolarisingA PWB with noble metal contact fingers must be keyed and polarisedto prevent damage due to wrong insertion.6.1.4.3 Interlayer ConnectionsElectrical interconnections between surfaces on double-sided boardsmust be made with plated through holes. Clinched wires or rivets,soldered at assembly can be used to make a small number ofinterconnects on non-plated-through hole boards.Tooling and mechanical support holes must not be used as functionalplated through holes.PTH must be separated by a minimum of 0.050 inch of undisturbedlaminate.6.1.4.4 Contact Fingers6.1.4.5 Copper PlatingPTH holes must have a minimum wall thickness of 0.0008 inch ofcopper. For multilayer or thick PCB’s this is considered inadequateand plating should be thicker.6.1.4.6 Solder Finishes6.1.4.7 WarpageWarpage limits must be specified. The common industry standard of0.010 inch/inch is considered unsatisfactory for SMD. SMD PCB’sshould use a limit of 0.0075 inch/inch.6.1.4.8 Protective CoatingsEither a solder mask or conformal coating is required6.1.5 Manufacturing6.1.5.1 Conductor Widths and SpacingConductor widths have to be at least 70% of the specificationnominal dimension. There are also restrictions on the size ofscratches & pinholes etc.6.1.5.2 Conductor AdhesionPCBs must comply with the Bond Strength (Unsupported Holes)requirement of MIL-P-55110D.6.1.5.3 Plated-Through HolesThe requirements here are very similar to Astec standards.6.1.5.4 Noble Metal PWB Contact Fingers6.1.5.5 Solder Masks6.1.5.6 Insulation ResistancePCBs must have a minimum insulation resistance of 104 MΩ prior tomasking.6.1.5.7 Solvent Extract Conductivity (SEC)This section describes limits for surface contamination, before andafter solder masking.6.1.5.8 Solder Coating6.1.5.9 Mechanical Damage6.1.5.10 Laminate and Processing Defects6.1.5.11 Electrical6.1.5.12 RepairsThis section defines the type and number of repairs that areacceptable on a damaged PCB in production.6.1.5.13 ModificationsThis section defines the type and number of repairs that areacceptable on a production PCB, such as cut and strap.6.2 Multilayer PCBs – General RequirementsThis section is very similar to the section for double-sided PCB’s, with extensions for the additional layers.6.2.1 Design6.2.1.1 Dimensioning6.2.1.2 Interlayer Connections6.2.1.3 Construction6.2.2 Manufacturing6.2.2.1 Construction6.2.2.2 Conductor Widths and Spacings6.2.2.3 Interlayer Separation6.2.2.4 Plated Through Holes6.2.2.5 Plating6.2.2.6 Insulation Resistance6.2.2.7 Solvent Extract Conductivity6.2.2.8 Laminate and Processing Defects6.2.2.9 Electrical Requirements6.2.2.10 Repairs6.2.2.11 Modifications6.3 Printed Wiring Boards For Surface MountingThese are categorised into wavesolder and reflow type boards.6.3.1 General Requirements6.3.1.1 MaterialsThis section emphasises that FR4 is not dimensionally stable enoughfor large SMD parts. The rest of the section states that materialsused should be able to withstand the related manufacturing heatingstresses.6.3.1.2 DesignThis section identifies pad design limitations. These are in line withAstec design guidelines. The difference is that these arerequirements, not simply guidelines.6.3.1.3 PCB’s for Adhesive-and-Wavesolder SolderingProcesses6.3.1.4 PWBs for Reflow Surface Mount SolderingProcesses6.4 Printed Wiring Boards for Backpanels7.0 PWB Assembly Requirements7.1 GeneralThese requirements apply to ALL types of PCB.7.1.1 Materials7.1.1.1 Conformal Coatings7.1.1.2 Fluxes7.1.2 Assembly Design7.1.2.1 GeneralThis requires that there should be NO exposed copper on completedassemblies UNLESS there is evidence that corrosion does not causelong term reliability problems. It also points out that design shouldmake allowance for dust, vibration etc.7.1.2.2 ComponentsThis section says that only qualified components should be used.Where practical they should be preferred values only.All insulators shall have a minimum withstand of 500V AC.7.1.2.3 LayoutThis section describes good layout practice.7.1.2.4 Separable Connections7.1.2.5 Conformal CoatingsThis section requires that, if there is no solder mask, then conformalcoating must be used. I.e. – no bare PCB allowed.7.1.3 Manufacturing7.1.3.1 GeneralThis section describes good manufacturing practice.7.1.3.2 Lead FormsThis section requires that any lead forming NOT done by the vendorof the component shall have a minimum of 0.04” clearance betweenthe point of emergence from the component and the bend.7.1.3.3 ClearancesThis section basically says that designed clearances should bemaintained in the manufacturing process.7.1.3.4 Solderability7.1.3.5 SolderingThis section describes good soldering practice.7.1.3.6 Warpage7.1.3.7 Solder Masks7.1.3.8 Conformal Coatings7.1.3.9 Insulation Resistance7.1.3.10 Solvent Extract Conductivity7.1.3.11 LubricationThis section states that ALL separable connections shall belubricated, according to requirements stated elsewhere in the spec.Note that Astec does NOT do this…..7.1.3.12 Mechanical Damage and Defects7.1.3.13 Repair of PWB AssembliesThis section describes good repair practice.7.1.4 Modifications to PWB Assemblies7.1.4.1 GeneralThis section describes, in detail, acceptable rework methods. Theseare more demanding than Astec workmanship requirements.7.1.4.2 Modification Wiring7.1.4.3 PWB Modifications7.1.4.4 Component Modifications7.2 PWB Assemblies – Through-Hole Mounted ComponentsThis section describes basic good practices.7.2.1 Assembly Design7.2.1.1 Components7.2.2 Manufacturing7.2.2.1 Soldering7.3 PWB Assemblies – Surface Mounted ComponentsThis section describes basic good practices7.3.1 Materials7.3.1.1 Solder Joint Metallurgy7.3.1.2 Solder Creams and Fluxes7.3.1.3 Solder Masks7.3.1.4 Adhesives7.3.2 Assembly Design7.3.2.1.1 General7.3.2.1.2 Components7.3.2.1.3 Thermal Considerations7.3.2.1.4 Lead Forms7.3.2.1.5 Termination Metallisations7.3.3 Reliability7.3.4 Manufacturing7.3.4.1 Lead Forms7.3.4.2 Soldering7.3.4.3 Warpage7.3.4.4 Repairs7.3.4.5 Electrical Requirements7.3.4.6 Modifications7.4 Backpanel PWB Assemblies8.0 Equipment Sub-Assembly & Assembly Requirements8.1 General8.1.1 Materials, Pieceparts and Sub-Assemblies8.1.2 Sub-Assemblies and Assemblies8.1.3 DesignThis section requires that design rules consider dust collection on equipment.It also requires that any fan-cooled equipment be fitted with a filter that canbe replaced.All screw down power connections MUST be fitted with a lock washer.8.2 Manufacturing8.2.1 Connections8.2.1.1 GeneralThis section describes good connection practices.8.2.1.2 Soldered Connections8.2.1.3 Solderless Wrapped Connections8.2.2 Wiring and CablingThis section describes good wiring practices.8.3 Equipment Frame ModificationsThis section describes how equipment should be modified or re-worked, describinggood practices. Key requirement is that any modified product be clearly identified byraising revision or issue level to avoid confusion with any unmodified product.8.4 Performance8.4.1 GeneralThis requires that equipment be capable of reliable operation for the designlife, in the specified environmental conditions, including airbornecontaminants.8.4.2 Operation Under Environmental ExtremesThis emphasises that equipment must be able to operate reliably at extremecorners of the environmental specification without exceeding the temperaturederating limits.9.0 Electrostatic Discharge9.1 GeneralThis section describes the problems of ESD damage and specifies requirements fordesign and test for ESD9.2 Susceptibility9.3 ESD Resistance9.3.1 Equipment Assemblies9.3.2 Non-Installed Circuit PacksThis requires that uninstalled subassemblies be able to survive up to 15kVdischarges. The discharge model is 100pF and 1500Ω.9.4 Circuit Pack ESD Test Methods and Requirements9.5 Electrostatic Discharge Warning Label RequirementsThis section recommends that any sub-assemblies containing static sensitive parts be labelled and provides wording for the labels.10.0 Product Identification & Markings RequirementsThis section describes good marking practices. It specifically requires that all markings shall be visible at end of life for the equipment. For Telco equipment this may be as long as 10 years. It also strongly recommends bar coding.11.0 Package RequirementsThis section requires proper packaging and references TR-TSY-000081.12.0 Repair of Customer Plug-In Units12.1 GeneralThis section describes requirements for repair of returned units. There are specificrequirements for how repaired units should be marked. There is also a requirement that any unit returned twice with no fault found has to be retained for failure analysis and the customer informed. A replacement unit should be provided.12.2 MarkingThis section describes the required format for marking repaired or up-dated units.12.3 RepairsThis section describes what may be repaired and how the repairs should be carried out. Certain faults may NOT be repaired.13.0 Qualification Test ProceduresThis section covers test and qualification procedures for many of the requirements above. Subjects covered include solder and fluxes, conformal coatings, solder resists and legend inks.14.0 Tests and MethodsThis section covers test and qualification procedures for many of the requirements above. Subjects covered include noble metal contact finishes, plated through holes on PCB’s, and PCB’s that use conformal coating.。