西德乐吹瓶技术培训

吹瓶机设备培训

吹瓶机设备培训概述吹瓶机是一种用于生产塑料瓶的设备,广泛应用于食品、饮料、药品等行业。

本文档将对吹瓶机设备进行培训,包括设备的工作原理、操作注意事项以及故障排除等内容。

设备工作原理吹瓶机通过高压空气将预制的瓶胚吹成成型的塑料瓶。

具体工作流程如下:1.瓶胚进料:将预制的瓶胚送入吹瓶机的料斗中。

2.取模:吹瓶机将瓶胚取入模腔。

3.松模:在模腔内注入高压空气,使瓶胚膨胀并与模具接触。

4.冷却:高压空气冷却瓶胚,使其固化成型。

5.打开模腔:吹瓶机打开模腔,取出成型的塑料瓶。

6.出料:将成型的塑料瓶排出吹瓶机。

操作注意事项为了确保吹瓶机设备的正常运行和操作人员的安全,以下是一些操作注意事项:1.操作人员必须接受相关培训,并熟悉吹瓶机的工作原理和操作流程。

2.在操作吹瓶机之前,检查设备是否正常运行,如有异常应及时停机并报修。

3.在操作过程中,严格按照操作规程进行操作,不得随意调整各部件的参数和设置。

4.严禁将手或其他物体伸入吹瓶机内部,以免造成人身伤害。

5.当设备发生故障时,应及时停机并通知维修人员进行处理,切勿私自拆卸或修理设备。

6.在操作吹瓶机过程中,要保持设备周围的整洁,并定期清理设备的废料和杂物。

7.当不需要使用吹瓶机时,应将设备停机并切断电源,以免造成不必要的安全隐患。

故障排除吹瓶机在使用过程中可能会出现一些故障,以下是一些常见故障及其排除方法:1.瓶胚无法取模:检查模具是否正常安装;检查模腔内是否有异物堵塞。

2.瓶胚膨胀不完整:检查高压空气供应是否正常;检查瓶胚进料是否均匀。

3.瓶胚不易冷却:检查冷却系统是否正常;检查高压空气温度是否过高。

4.模具无法打开:检查模具打开机构是否正常;检查模内是否有残留物阻碍打开。

5.塑料瓶不易排出:检查出料机构是否正常;检查排出口是否被堵塞。

以上仅是一些常见故障及其排除方法,如果遇到其他故障请及时联系维修人员进行处理。

总结本文档对吹瓶机设备进行了培训,介绍了设备的工作原理、操作注意事项以及故障排除方法。

吹瓶机培训教程精选文档

吹塑部分

瓶坯经过加热,经过红 外线坯温检测达到吹制 要求后,自动放坯进入 吹塑部分进行成形吹制 ,

18

出瓶

瓶坯经过吹制拉伸成形 后,或通过出瓶拨轮进 入灌装机灌装,或直接 进入风道。

19

二、机械部分

➢ 1、传动机构 利用同步带,传动齿轮实现各部

➢ 2、减速机构 蜗轮蜗杆式减速机构

➢ 3、导轨 可实现模具,吹瓶,取瓶动作匹配

尺寸(mm)

105

制瓶最大高度 (mm) 350

5

基本原理

瓶胚原料 瓶胚内径 瓶胚高度 支撑环直径(mm)

➢ 吹瓶机

PET ф14-ф26 150

ф30- ф43

模具数量 主驱动电机功率KW 电压/频率/相数

16 7.5

380V+10%/50Hz/三相四线+地线

6

基本原理

➢ 加温机

加温机数量

10

30

气分配器

➢ 提供旋转部分气源 ➢ 注意为分配器加油润滑,延长各密封圈的使用寿

命。

31

串联气缸

➢ 封口气缸中心与吹瓶模中 心在同一垂直线上。

➢ 吹嘴底部与模具法兰上部 平面在同一水平面,瓶口 始终在罩式吹嘴的保护之 下,瓶口不会变形,利于 胚的取中定位、脱模。

➢ 封口吹气时无漏气 ➢ 拉伸杆上下运动无阻碍,

25

锁模导轨及结构

➢ 机械锁模,动作准确 ,锁模力过大时,可 通过调整锁模弹簧力 度实现保护。

26

锁模轴调整 ➢ 合模缓冲力度调整 ➢ 左右模导向套同心 ➢ 锁模延伸导轨复位弹簧力度调整,使导向

轴完全进入导向套内。

27

机械手

➢实现送胚取瓶动作自动 同步 ➢小弹簧不可太紧,否则 会划伤瓶口 ➢机械手为凸轮连杆机构 ,同步协调性好。

PET吹瓶机培训

注油孔

PET吹瓶机培训

六.设备的调整

3、导轨 可实现模具,吹瓶,取瓶动作匹配

4、机械手 采用凸轮导轨控制

5、气;油分配器

PPT文档演模板

PET吹瓶机培训

传动机构

涨紧轮

同步带

一个动力源,同步好,传动齿轮用加强尼龙材料,耐磨,同步带减震好。 各同步带在同一个水平面上,张紧力度适中

PPT文档演模板

PET吹瓶机培训

减速机构

主电机减速箱

加温炉 手动

A:右连杆轴 B:花键转轴 C:左连轴杆D:连杆摆轴 E:模架主架

A

B

CDE

PPT文档演模板

PET吹瓶机培训

周 .年 润 滑 表

PPT文档演模板

PET吹瓶机培训

加温机轴及轴承的润滑

加温机轴及轴承 的润滑

建议一个月左右加油 一次

PPT文档演模板

加温机轴及轴承的润滑

PET吹瓶机培训

加温机链条的润滑

n 维修电气柜时,需有电气人员指导操作。

n 必须时刻关注生产线瓶子的输送,灌装后的情 况,如发现异常要及时停机调整。

PPT文档演模板

PET吹瓶机培训

吹瓶间管理消毒程序

n 1 吹瓶间内凡接触瓶子之员工必须戴手套,且 每隔一定时间用75%酒精进行消毒。

n 2 瓶胚料斗每班必须用干布擦洗干净,再用75 %酒精进行消毒。

压气源>6bar 冷却水温度及流量,压力在0.1bar~ 0.3bar。检查水温、高低压气压是否到位。

低压气>6bar

高压气>32bar

PPT文档演模板

PET吹瓶机培训

4 检查所需冰水机,冷却水是否到位,模温机温度是 否到位。

吹瓶技术吹瓶机的操作图解

吹瓶技术吹瓶机的操作图解吹瓶机的操作集团公司内机型较多,有SIDEL公司最早的机型,也有SIDEL公司最新的机型,由于机型不同,操作有所不同,但有些部分还是能通用。

集团公司内现有二代中型机5台,二代以上大型机2台,占总量的70%,大型机与中型机操作基本相同,只是模具数量多一些,故操作内容以二代中型机为主。

其余机型暂不详述,以后再予以增加。

SBO10/SBO12/SBO14S2吹瓶机操作手册目录简要介绍 1 机器性能描述1—1 概要1---2 操作程序分类1—2—1 维修程序介绍1---2---2 如何使用服务程序1---2---3 安全程序 2 打开/关闭模具时的安全程序001 底模抬升时的安全程序002 机械维修程序 3 检查/清洁程序 3.1 7/40BAR空气回路检查100 检查加热炉灯管101 检查进胚/出瓶处的扭矩限制器102 检查加热炉反射板103 检查模具关闭可伸缩安全凸轮104 检查模具锁定安全系统105 检查错误加载安全系统106 检查机器水平度107 检查拉伸凸轮安全系统108 拆卸/安装程序 3.2拆卸/安装合模减震器200 拆卸/安装分配块201 拆卸/安装机械手202 水回路排干203 拆卸/安装流量计204 拆卸/安装7BAR空气回路过滤器205 拆卸/安装40BAR空气回路过滤器206 拆卸/安装水回路过滤器207 拆卸/安装吹嘴密封圈208 拆卸/安装加热灯管209 拆卸/安装芯轴链系210 拆卸/安装模身和底模211 拆卸/安装芯轴头212 拆卸/安装芯轴链轮214 拆卸/安装万向旋转连接215 拆卸/安装拉伸气缸216 拆卸/安装吹嘴气缸217 拆卸/安装补偿密封和聚氨酯密封218 拆卸/安装拉伸限位器219 拆卸/安装底模下落凸轮阻尼器220 拆卸/安装瓶胚进给块230 拆卸/安装瓶胚进给块(下游)231 拆卸/安装瓶胚进给转盘232 拆卸/安装进胚导向233 拆卸/安装可收缩进胚导向234 拆卸/安装加热炉进胚转盘235 拆卸/安装加热炉出胚可伸缩导向236 拆卸/安装机械手头部237 拆卸/安装吹嘴头238 拆卸/安装拉伸杆239 拆卸/安装拉伸凸轮240 拆卸/安装出瓶星轮241 拆卸/安装出瓶可调节瓶颈导轨242 拆卸/安装出瓶瓶颈导轨243 拆卸/安装出瓶瓶身导轨244 拆卸/安装旋转空气接头消音器264 拆卸/安装拉伸气缸分配器266 拆卸/安装拉伸气缸密封圈267调整模具开/合杆300 调整机械手高度301 调整张紧轮(芯轴链条张紧)302 调整入胚和加热炉转盘处的同步性303 调整加热炉出口和瓶胚传送机械手的同步性304 调整机械手和出瓶系统的同步性305 调整模具和夹瓶机械手的同步性306 调整瓶胚机械手和模具的同步性307 调整皮带上的张紧轮308 调整拉伸下限位309 调整内外冷却集管317 调整进料轨道319 调整出瓶底部基准320 机械手加润滑脂400 加载/卸载,记数凸轮加润滑脂401 瓶胚弹出凸轮加润滑脂402 模具开合凸轮加润滑脂403 拉伸凸轮加润滑脂405 模具锁闭/开锁凸轮加润滑脂406 机械手位置凸轮加润滑脂407 水槽/翻转坡道加润滑脂409 加热炉齿型皮带,带轮加润滑脂410 吹轮驱动齿轮,皮带加润滑脂411 拉伸导架加润滑脂412 底模架加润滑脂413 变速齿轮马达加润滑脂/润滑油415 模具加润滑脂416 加热炉和手动旋转手柄轴承加润滑脂417 旋转接头(水路)加润滑脂418 润滑GUPM模具支架419 编码器齿轮加润滑脂420 “未装载”保护凸轮加润滑脂421 吹轮驱动系统传动部分加润滑脂429 机械手速度凸轮和底模提升凸轮加润滑脂430 加热炉驱动传动部分加润滑脂432 电路伺服程序 4 检查/清洁程序4.1 检查电路连接500检查/清洁通风滤网501 检查/清洁红外线传感器502 检查/清洁电眼探测器503 检查/清洁打印墨盒510 拆卸/安装程序4.2 拆卸/安装PLC电池600 拆卸/安装PLC熔断保险601 拆卸/安装PLC存储卡602 拆卸/安装PCC后置照明灯603 拆卸/安装集电器604 拆卸/安装着发式熔断器605 拆卸/安装UPS电池606 拆卸/安装打印机607 拆卸/安装打印盒608 拆卸/安装UPS电源(MERLIN GERIN)609 将纸装入打印机610 拆卸/安装UPS保险(MERLIN GERIN)611 调整程序 4.3 配置ALTIV AR66型变频器700 储存ALTIV AR66配置701 设置探测器702 设置瓶胚进给探测系统703 调整红外线传感器704 再调校功率控制器706 红外线传感器的预置707 设定电眼探测器708 设定超声波探测器709 设定瓶胚装载同步器710 从打印机中清除碎纸711 设定打印机参数712 设定吹气压力控制传感器718 操作程序5 机器的启动800 机器的关闭801 开启PCC 802 关闭PCC 803 开启机器主电源804 开启机器主动力回路805关闭机器806 关闭机器主动力回路807 打开机器的流体供给808 关闭机器的流体供给809 使用手动旋转810 设定0点和10点811 扭矩限制器关闭后再调同步812 手动模式操作机器813 设定7BAR空气压力814 使用JOG系统819002注意:当模具支架被手动打开,底模将稳固地落在栓舌(2)上一旦底模落下须用专用杠杆工具才能关闭模具支架程序:1.打开4#5#安全门2.将工具(3)放置在栓舌(2)和支架之间3.用工具将底模抬升到其原始位置注意:底模归位后,模具支架可以关闭了4.轻轻松掉杠杆并拿开5.关上4#5#安全门100重点:40BAR空气接头处装有一个0.01微米的过滤器滤网的饱和度(通透性)将自动检测7BAR空气接头处装有40微米的预滤和5微米的主滤各一如果机器装有一个瓶胚除尘系统,需安装一套定期检查滤网的独立低压空气回路,检查方法和机器的7BAR空气回路一样。

吹瓶一步法培训资料(PPT 75页)

--两向或三向的带有分配器阀芯的阀门(两个位置)

--一个液压注塑缸

阀门的分配器阀芯由水冷液压缸来控制

在PET通过热流道的过程中,阀芯处于较低的位置以防 止PET进入注塑模中并允许填充注射缸

在注塑阶段期间,阀芯处于较高位置以允许注入经过 注射缸活塞压缩的PET并防止PET返流回热流道

塑化PET被从注射器送到注塑模中以形成瓶坯

气刀

吹瓶机工艺流程(五)

第五阶段:拉伸/吹制 在离开调整工艺后,瓶坯达到拉伸/吹制站,在这 里瓶坯被封闭在吹塑模具中,由液压或气动操纵 拉伸杆以可调的吹直行程进行拉伸 最终的拉伸通过两个截然不同的低压(约10bar) 和高压(40bar)吹气阶段来获得 通过液压机械铰链系统保证吹塑模在吹气阶段的 封闭 空瓶的底部通过另外的特殊模具(底模)来形成, 其运动与模具封闭同步(第三运动)

吹瓶机工艺流程介绍

分类:

一步法:PET粒子 瓶坯 两步法:PET粒瓶

ECS FX 20/80

• ECS E—extruder(挤出机) C-continue(连续的) S-system(系统) FX-flexible(灵活的) HS-high speed 20-机器尺寸 80-机器注塑模腔的总数

七、设备处于机舱的内部,该机舱有许多门和舱门, 可将设备与周围环境隔离开来。 机舱主要功能:隔音、安全、卫生、保持设备内部 的温度和湿度、 美观

八、设备配有全套的事故预防安全系统,该系统的任 务是监控并有效地作用于被认为是危险的区域,以 避免操作人员在操作中可能进入这些区域

九、设备必须在环境温度30度以下,相对湿度小于80% 的地方使用,必须在避开大气因素(雨、大风等) 影响的室内使用

在下降移动的过程中,锥形块连同辊环的固定支撑 在调整时提供必要的旋转(360度旋转)

吹瓶培训资料

吹瓶培训资料一、基本要求1.掌握吹瓶的基本原理:了解吹瓶工艺流程,包括原料配比、挤出、吹塑等。

2.掌握吹瓶的设备操作:熟练掌握吹瓶设备的操作,包括开机、调试、生产、清洗等。

3.掌握吹瓶的质量控制:严格按照产品质量标准进行生产,确保产品质量合格。

4.掌握吹瓶的维护保养:了解吹瓶设备的日常维护保养,延长设备的使用寿命。

二、培训内容1.吹瓶工艺的基本原理:介绍吹瓶的工艺流程、原料选用、挤出模头设计等。

2.吹瓶设备的操作技巧:详细介绍吹瓶设备的操作步骤,包括开机、调试、生产、停机等。

3.产品质量的控制要点:介绍产品质量的检测方法和控制要点,确保产品合格。

4.设备维护保养的方法:详细介绍吹瓶设备的维护保养方法,包括日常保养、定期维护等。

5.安全生产意识培训:重点强调生产现场的安全生产意识和相关规范,确保生产过程安全。

三、培训方式1.理论教学:通过课堂讲授、PPT演示等形式,向学员讲解吹瓶的基本理论知识。

2.实践操作:安排学员进行吹瓶设备的操作练习,熟练掌握设备操作技巧。

3.案例分析:通过实际案例,分析产品质量问题和生产异常情况的解决方法。

4.现场考察:组织学员前往吹瓶生产现场,观摩学习实际生产操作和管理控制。

四、培训效果1.技术水平提升:学员能够掌握吹瓶设备的操作技巧,提高生产效率。

2.产品质量保障:学员能够严格按照产品质量标准进行生产,确保产品质量合格。

3.设备维护保养:学员能够熟练掌握设备的日常维护保养方法,延长设备的使用寿命。

4.安全生产意识:学员能够提高安全意识,加强生产现场的安全管理和控制。

五、结语吹瓶培训是一项持续不断的工作,对于提高生产效率和产品质量具有重要意义。

通过培训,吹瓶工人能够掌握吹瓶设备的操作技巧和产品质量控制要点,提高生产管理水平,确保产品质量和安全生产。

希望本培训资料能够帮助吹瓶企业提高吹瓶工人的技术水平和生产效率,推动企业持续健康发展。

六、经验分享在吹瓶培训中,可以邀请具有丰富经验和技术水平的技术人员进行经验分享,分享他们在吹瓶生产过程中所积累的宝贵经验和技巧,为学员提供更多实用的操作技巧和解决问题的方法。

吹瓶机培训PPT课件

13 再次复核投入当班生产产品所需的瓶胚, 并做好投料批次的跟踪记录工作;并记录 于《PET瓶胚投入使用记录表》;掉地瓶胚 分开堆放,经过75%酒精消毒后再投入生 产。

14检查并确认吹瓶工艺参数的正确性。

26

开机

1检查设备急停开关工作是否正常。 2 按住设备机器的启动键。 3 机器运行后,注意机器运行时声音是否正常。 4 启动输送带,并确认风送带的卫生工作到位。 5 点击开启炉子温度,等待炉子温度升高至工

29

安全事项

更换油过滤网时,必须先冷却模温后,关闭模 温机。关上进、出阀门后方可操作。

23

8 清洁好模具并检查模具 的螺栓,传动部位是否松 动,并查核模具安装过程 中的连接部件情况。

9 清洁各电眼,并检查电 眼是否复位。

每个班需 对模具擦2 次以上

擦模膏

24

11油模温机工作正常后,检查油管输送情 况,有无泄漏状况。

12检查各模具上的油管接头有无漏油。

每次开机需 检查每个模 具的温度

压气源>6bar 冷却水温度及流量,压力在0.1bar~ 0.3bar。检查水温、高低压气压是否到位。

低压气>6bar

高压气>32bar

19

4 检查所需冰水机,冷却水是否到位,模温机温度是 否到位。

A.冰水压力是否正常(0.2-0.3Mpa); B.冰水机温度(12-18℃); C.冷却水压力是否正常(0.28-0.3MPa);

对温度、角度 的调整及刷新

确认

15

生产前的准备工作

1检查所有吹瓶坯注坯日期、结晶日期、原料型号、瓶坯质量 有无异常,包装物的完整性、洁净度。

16

每次停产时需对料 斗用薄膜袋盖起来

西德乐吹瓶机电气培训

October, 2005 x Presentation title x 5/X

PDF 文件使用 "pdfFactory Pro" 试用版本创建

PRODUCT BRAND NAME

TM

Emergency stop buttons / Implantation des arrêts d’urgence

S69AAB S69AAA

3DAP056

S69ABA

S69ABB

October, 2005 x Presentation title x 7/X

PDF 文件使用 "pdfFactory Pro" 试用版本创建

PRODUCT BRAND NAME

TM

Emergency stop buttons / Implantation des arrêts d’urgence

October, 2005 x Presentation title x 6/X

PDF 文件使用 "pdfFactory Pro" 试用版本创建

PRODUCT BRAND NAME

TM

Emergency stop buttons / Implantation des arrêts d’urgence

PDF 文件使用 "y Pro" 试用版本创建

PRODUCT BRAND NAME

TM

吹机电眼位置与功能

This report is solely for the use of Sidel Group personnel. No part of it may be circulated, quoted, or reproduced for distribution outside Sidel Group organization without its prior approval. This material was used by Sidel Group during an oral presentation; it is not a complete record of the discussion.

吹瓶机工艺培训资料-sidel

22

5- 设定预吹和吹瓶时间.

2

1

2

1

23

SIDEL CONVEYING

加热

Chapter 3

This report is solely for the use of Sidel Group personnel. No part of it may be circulated, quoted, or reproduced for distribution outside Sidel Group organization without its prior approval. This material was used by Sidel Group during an oral presentation; it is not a complete record of the discussion.

x

5.5

3.6

CSD

2.5

x

CHP Application

Petaloid shaped base

Champagne base

Standard application

HR Application

Lg Mini Maxi

Ø

Base

Lg

Ø

Lg

Ø

Lg

Ø

Lg

Small Large side side

2.8

3.2

冷却和排气

Exhaust Bottle outfeed

38

吹瓶周期

补偿 预吹 高压吹 回收 排气

39

转盘

1 -Min = 6bars -Max = 14bars (too violent) -Start up at 10bars + pressure

吹瓶技术交流-1

瓶子椭圆 1,检查合模间隙 2,降低吹瓶速度 3,提高吹瓶气压 4,降低模具温度 5,延长拉伸杆吹气时间 6,减少排气时间 7,调整瓶坯温度 8,检查模具排气孔是否顺畅 9,检查模具温度是否一致 10,调整吹瓶工艺,让椭圆处更厚 11,检查拉伸杆是否匹配,安装方位是否正确. 12,脱模阻力大,如瓶身有倒勾。

18

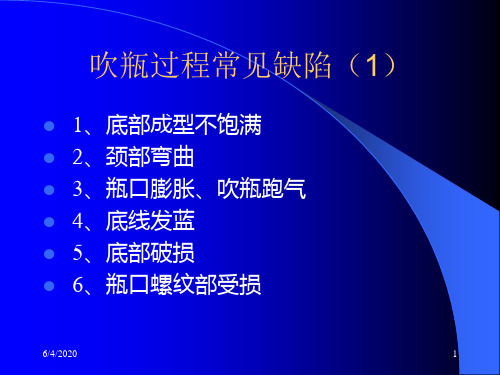

吹瓶过程常见问题及解决方法

19

吹瓶过程中问题的处理程序

1,连续吹瓶过程中取5模瓶样并检测,看缺陷是否与模具号对 应. 2,如果瓶样各模号之间有差别,但同一模号的5个瓶子都一样, 那么可确定是某工位或模具有问题. 认真检查该工位的拉 伸、预吹、高压吹、吹咀、模具排气、模具温度、高压补 偿等. 3,如果瓶样有差别,但与模号不对应,那么应该考虑:加温炉芯 轴头是否一致,电力、压缩空气、冷冻水等是否稳定,模温 机工作是否稳定,瓶坯是否过期或注塑不良. 4,瓶样没有差别,全部都不合格,应该考虑:拉伸杆是否正确,拉 伸凸轮与瓶形或机器的速度是否匹配,瓶坯是否正确,是否 过期或注塑不良,检查电、气、水等是否合适.

3,适当加多镶块垫片。

26

爆瓶: 1,提高瓶坯温度和炉子温度 2,工艺调整时瓶坯不能有太热与太冷的过渡 3,模具上是否有毛刺 4,预吹不合适,不能将瓶坯吹开,高压气进入时将瓶子 吹破 5,瓶坯壁厚不均 6,瓶坯粘度太低 7,拉伸杆是否有毛刺、破损、或头部太尖、太细 8,瓶坯拉伸比不合适 9,瓶坯结晶度太高

20

常见问题及解决方法

容量不合适 1,调整镶块垫片(冷灌装瓶无此项) 2,调整高度垫片 3,检查并调整高压吹气压力 4,调整模具温度 5,调整拉伸杆吹气时间(冷灌装瓶无此项) 6,调整保压时间,可通过缩短或延长排气时间来调整 保压时间. 7,调整瓶坯温度. 8,调整预吹压力,预吹压力大时,瓶子收缩小,容 量则大 21

4PET吹瓶机培训

13 再次复核投入当班生产产品所需的瓶胚 ,并做好投料批次的跟踪记录工作;并记 录于《PET瓶胚投入使用记录表》;掉地瓶 胚分开堆放,经过75%酒精消毒后再投入 生产。

14检查并确认吹瓶工艺参数工作是否正常。

2 按住设备机器的启动键。

3 机器运行后,注意机器运行时声音是否正常 。

闭冰水机及冷却塔泵、风扇,并做好设备卫生 、润滑保养工作;并记录于《设备保养维修记 录表》中。

安全事项

更换油过滤网时,必须先冷却模温后,关闭模 温机。关上进、出阀门后方可操作。

需检修拉伸杆时,必须关高压气阀和低压气阀 后,必须挂上标示牌,经操作工允许后方可运 转机台,排完设备内的余气后方可进行维修。

压气源>6bar 冷却水温度及流量,压力在0.1bar~ 0.3bar。检查水温、高低压气压是否到位。

低压气>6bar

高压气>32bar

4 检查所需冰水机,冷却水是否到位,模温机温度是 否到位。

A.冰水压力是否正常(0.2-0.3Mpa); B.冰水机温度(12-18℃); C.冷却水压力是否正常(0.28-0.3MPa);

清洁模具时,必须戴上防护手套,防止锁模销 压手。

维修电气柜时,需有电气人员指导操作。 必须时刻关注生产线瓶子的输送,灌装后的情

况,如发现异常要及时停机调整。

吹瓶间管理消毒程序

1 吹瓶间内凡接触瓶子之员工必须戴手套,且 每隔一定时间用75%酒精进行消毒。

2 瓶胚料斗每班必须用干布擦洗干净,再用75 %酒精进行消毒。

3 做AIC或CIP时必须对吹瓶间的料斗输送带进 行清洗并用75%酒精进行消毒。

4掉地板的瓶子严禁直接放入风道上,不再投 入生产,全部破碎后注塑回收处理。

吹瓶技术培训1

手动摇车装置:

从主减速箱输出端分一路传动再经较大的传动比减速,SBO26为带超越离合器的 蜗轮蜗杆,将运动传递到摇柄孔。摇车时需将摇柄插入摇柄孔,按住或打开刹车 开关,转动摇柄即可。摇柄孔安装有安全开关,摇柄插入后吹瓶机不能起动运行 。另SBO26在吹轮及PCC处可选装JOG点动开关,代替手动摇车。

加热炉水路分配系统

烘炉分配系统将确保烘炉灯管和反光板下的导轨(1) 处于低温状态 – 一但烘炉加热,液体回路中的螺线管阀(2) 将开启烘炉分配系统 – 烘炉架上与PCC 指示器连接的探头(3) 将检测烘炉分配系统中的 液体温度 – 烘炉架上与PCC指示器连接的流量计(4)将检测烘炉分配系统内传 输的水量如检测到的流量与设定值差距巨大,将 停止生产 ������ ������

功能:拉升杆的上下运动,对瓶坯进行拉伸 结构:在最上面装有一拉伸气缸,拉伸气缸的动作控制是通过吹

轮位置的不同角度由电磁阀控制。拉伸气缸的轴端通过球连接与 拉伸座相连,拉伸座安装在直线轴承上,SBO26是导轨线型直线 轴承。拉伸座上有装拉伸杆的夹具,二代机是快速卡槽,拉伸杆 直径为14MM,一般不做调整。在直线轴承的下方,有气缸行程 限制器并加装减震器碰撞缓冲,SBO26是可调可换的,不同的瓶 型需换不同的限制器,拉伸杆的高度也通过调整限制器高度来调 节。另外拉伸座上装有滚子,拉伸时滚子在拉伸凸轮上运动,保 证拉伸的位置、速度固定,在拉伸回程时如遇卡住或动作缓慢可 被拉伸安全凸轮强行抬起来,避免损坏设备。

冷却导轨与瓶胚支承 环高1mm、与瓶胚距 离1mm

1)功能:对瓶坯进行加热 2)传动结构: 主轴部分:由来自于主电机方向的同步齿型皮带拖动,安装同步皮带轮的主轴中部装有一 大型的送坯盘,上端装有上载、下载瓶坯及拉动芯轴链的机构总成,该主轴中部还装有一 力矩限制器,当炉子部分的传动件卡住或炉子转动力超过力矩限制器的扭矩时该力矩限制 器将炉子部分的传动与主电机部分脱开,并通过限位开关报警和停机。主轴底部有调节炉 子与机械手的同步装置。芯轴:数量根据机型的大小各不相同。芯轴与芯轴之间采用球连 接,一代机的球连接之间是单芯轴,二代机及以后机型均采用双芯轴。球连接的作用是芯 轴链要旋转同时在瓶坯上载和下载前要进行180°的翻转。翻转运动靠翻转轨道和芯轴上的 滚子来实现。芯轴底部装有一链轮,在炉子的两直段以及后端转弯半径段安装有一条固定 链条,芯轴链轮在链条作用下做自转运动。芯轴的主轴可伸缩,上端装有一卸坯套,当芯 轴加热完毕进入下载装置时,下载叉提起链轮端,芯轴主轴上升,芯轴头缩入卸坯套内, 瓶坯脱离芯轴。当芯轴进上载装置时,上载叉压下链轮端,芯轴主轴下降,芯轴头伸出卸 坯套进入瓶坯口内,瓶坯装载入芯轴。

吹瓶工艺培训

诊断:

该问题一般是机械操作造成的,

颈部积料过厚引发合模后变形

处方:

1、瓶子颈部积料过厚,受到合模的 碰模就会发生瓶颈变歪。

2、凸环在摸具顶板的凹处夹持过紧, 瓶胚的尺寸在其尚热时即须固定下来, 它需有0.25MM的热间隙。

3、输送臂与吹气中心(CORE)的找 正也应被视为引发问题的原因之一。

处方:

以常规而言,瓶子 一般应该在未端出现 一些可见的珠光现象。 启动设备时应正确设 定各加热炉的温度, 从而避免过热开机或 过冷开机。

6/4/2020

14

爆裂

症状:

瓶底部或临近底部常常发生难以解释的破 裂有些破损于从厚变薄的过渡区。

诊断:

起因可能有下列方面:

热瓶:1、物料在吹瓶过程中未能达到其 自然拉伸的极限。这样会使容器在 2、 灌 装后,发生径向变化(蠕变),使底部裂 开。3、 底部生成的皱折在灌装时很可能 引发爆裂,或灌后一段时间里瓶子变温后 爆裂。4、 过薄的瓶底也极易爆裂。5、底 部的瓶底也会增加事故的了生。6、 I.V.值 偏低时,瓶子灌装后膨胀,导致爆裂.7、 底 部过渡区要成型后若受到过度损伤同样导 致应力破损.8、 灌装机之润滑脂的选择有 误.

瓶坯是被冲下来的吹气芯强制找正的。

1.确保输送臂的调整精确无误,还有吹 气芯场地模具的找正也有关系。

2.由于气温偏高时问题更为糟糕,任何 导致螺纹区下降的高温都会加其恶果, 详见第三节“瓶口膨胀,吹瓶跑气”。

应该记住,吹瓶芯仅凭弹簧的力量来确 定瓶坯位置。它并不足以矫正两者之间 在对准上的差距。等吹气开始,有相当 大的下冲击力,这一冲击载荷便会引起 螺纹受损。

6/4/2020

吹瓶车间培训计划

吹瓶车间培训计划一、前言吹瓶作为一项重要的塑料加工技术,在塑料制品行业中具有重要地位。

近年来,随着市场对吹瓶产品需求的增加,企业对吹瓶技术的要求也日益提高。

为了提高员工的技能水平,保证产品质量,本公司拟开展吹瓶车间培训计划,以期为员工提供专业的培训和知识更新,促进企业发展和员工个人职业发展。

二、培训目标1. 提高员工吹瓶技术水平,掌握先进的吹瓶生产技术和工艺流程。

2. 增强员工质量意识,提高产品质量和生产效率。

3. 加强员工的岗位技能培训,提高员工的综合素质和工作能力。

三、培训内容1. 理论知识学习(1)塑料材料的种类、特性和应用(2)吹瓶成型原理及工艺流程(3)吹瓶机的结构、工作原理及维护保养(4)安全生产知识和操作规范2. 技术操作训练(1)吹瓶生产工艺操作规范(2)吹瓶机的操作方法和调试技巧(3)常见故障处理和维护技巧(4)产品质量检测和控制方法3. 实践操作演练(1)模具更换和调试(2)吹瓶机的日常操作和维护(3)生产工艺参数的调整和优化(4)产品质量检查与分析四、培训措施1. 组织专业培训师团队,为员工提供专业的理论知识和实践操作指导。

2. 配备必要的培训设备和场地,满足培训需要。

3. 安排专业的培训课程表,并按计划进行培训。

4. 设立培训考核机制,促使员工积极参与学习和培训。

五、培训方式1. 理论知识学习采用课堂授课、讲解和讨论的方式。

2. 技术操作训练采用实际操作和示范指导相结合的方式。

3. 实践操作演练采用工作台、实验室等场地进行操作演练。

六、培训时间本次吹瓶车间培训计划将分为两个阶段进行,第一阶段为理论知识学习,历时3天;第二阶段为技术操作训练和实践操作演练,历时5天。

培训时间安排具体根据实际情况确定。

七、培训效果评估1. 通过学员的作业、实操表现和考核成绩进行评估。

2. 通过学员对培训的反馈意见进行评价。

八、培训后续跟踪1. 培训结束后,定期进行技能练习和知识巩固。

2. 配备专门的师资力量,为员工提供技术咨询和解答疑惑。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四、SBO26吹瓶工艺菜单介绍(续)

吹瓶工艺参数

8 、 各加热区域加热比例调整: 要看当时瓶子的具体情况来加 以调整,而且要和其它相关工 艺参数配合起来调整。一般加 热区域设定比例不低于:一型 机65%,二型机50% ,三型机 30% 。

四、SBO26吹瓶工艺菜单介绍(续)

吹瓶工艺参数

9 、拉伸杆: 主要作用是对瓶坯进行纵向拉伸、 取向,使瓶壁塑料分布均匀,引导 预吹气对瓶坯进行环向拉伸。拉伸 杆拉伸速度慢会造成瓶身白雾、中 心点偏,严重时会出现瓶身硬环及 瓶子吹破。拉伸杆间隙一般调整在: 0.6L 以下瓶子在 2.2mm~2.5mm 之 间 , 1.25L 以 上 瓶 子 调 整 在 2.4mm~3.0mm 之间。拉伸杆离 模具底部间隙太小会造成瓶子中心 点特别薄现象。

PET2线吹瓶工艺交流

工艺课程分七大类: 拉伸吹塑机的工艺流程 基础知识(了解) SBO26吹瓶机流水线组成和作用 SBO26吹瓶工艺菜单介绍

吹瓶常见外观质量分析

常见的设备故障 保养与润滑

拉伸吹塑又称双轴取向吹塑,是一类聚合物在高弹态下通过机械方法轴向拉伸,用压缩空气 径向吹胀(拉伸)瓶坯以成型包装容器的方法 。

三、 SBO吹瓶机流水线组成和作用

主机:

由吹塑部分、加热炉、除尘系统、理坯 系统、传送、吹气系统、冷却系统及控 制系统组成。 作用是将瓶坯整理成一定规律后,送入 加热炉将瓶坯加温到所需的温度,然后 送入模具吹塑成形,最后从模具中取出 瓶子。

三、 SBO吹瓶机流水线组成和作用(续)

辅助设备

空压机:分别提供给主机 7bar的工作气压 (回收)和 无油无水无尘、大于 30bar的高压吹瓶所需的压缩 空气。 冷冻机:提供给吹瓶机冷却系统的冷水,(如底模. 模身.加热炉冷却板。)

高压吹

高压吹气的参数项目:压力/流量/时间 高压吹气的压力要求:冷瓶要求3.5Mpa,热瓶要求3.8Mpa 高压吹气的时间特点:二代及以上机型根据出厂参数设定高压吹的时间 自动控制。

排气

二代机排气的时间调整特点:时间越短瓶子成型越好容量越大,反之容 量越小,可通过调整排气时间进行容量调整,2500ML瓶调整量在4ML 左右,一般要求排气时间调整在0.4S

加热炉灯管开启的要求:冷瓶双C图形,热瓶反双C图形 开始加热总功率设定:60-80%为宜 吹风量控制设定:在50%左右为宜 总加热功率图特点:C形状 加热后出坯温度控制:坯身115℃左右,坯底95 ℃左右 加热炉冷却导轨的冷却:冷却水温度7-12℃,压力0.5Mpa左右,流量 2M3/小时左右,夏天车间需开启空调,降低湿度,减少结露. 冷却导轨调整:垂直方向高于支撑环2MM,水平方向离坯身外壁2MM 灯架调整:一体式灯架随冷却导轨一起调整,分体式灯架最低不能接触 冷却导轨,向上可调5MM范围以 三代机灯管的功率:一区为3000W,其余为2500W,灯管距离一区和二 区间为17MM,其余为19MM,加热特点:各区均能满足

一、 拉伸吹塑机的工艺流程:

拉伸吹塑机的工艺流程:

胶瓶吹制分四步发生: 1) 瓶坯调整,2) 瓶坯加热,3) 机械轴向张拉 4) 利用压缩空气径向张拉

步骤1:瓶坯调整

不同批次、不同储存条件(如温度)、不同树脂和货龄的瓶坯 混放,会使吹制的胶瓶发生下列问题:

a) 结晶(瓶坯太热或太冷) 胶瓶无光泽 b) 珠光色(瓶坯太冷) 整个瓶子模糊 c) 材料分布不良 瓶坯太冷或加热不均匀 难以调整吹制

四、SBO26吹瓶工艺菜单介绍

吹瓶工艺参数

1 、 standby mode (%) 待机加热功率: 一般设定在40%,主要作用是保持烘箱温度,等 待瓶坯进入。 2 、 production start-up (%)开始生产时对瓶坯加热 的输出功率: 在瓶坯开始进入加热炉,但还没到红外线测温仪 时起加热控制作用。另外,当设定参数功能键自 动控制键处于关闭状态时,由该参数控制对瓶坯 加热的输出功率。如果该参数设定不恰当,会使 瓶子出现白雾、结晶、硬颈熔化等等质量问题。

四、SBO26吹瓶工艺菜单介绍(续)

吹瓶工艺参数

6 、 oven ventilation % 烘炉风机输出 功率:

四、SBO26吹瓶工艺菜单介绍(续)

吹瓶工艺参数

7 、 next percentage 下一个加热输出功 率: 是根据目前瓶坯实测温度与瓶坯的设定温度 相比较,再根据计算公式得出的参数,一般 正常情况下该参数是在一定的范围内波动的。 公式如下: (设定温度-实际温度)*调整系数+当前输 出功率

简述PET材料 特性 :PET 的结晶速率随特性黏度的提高而 降低,其结晶速率和特性黏度是成反比的。

特性黏度和结晶速率的关系

二、基础知识

PET材料的加工: PET的玻璃化温度是75~ 80℃, PET的加工温度在260-290℃之间, PET在160℃时就呈白色结晶, PET处于玻璃化温度和熔融温度之间时, 结晶速率很小. PET在175℃左右时,结晶的时间较短, 材料超过240℃被塑化(呈透明) ,结晶

吹瓶速度

一代机吹瓶速度:Vmax=1000-1200瓶/模/小时

二代机吹瓶速度: Vmax=1500-1600瓶/模/小时

三代机吹瓶速度: Vmax=1800瓶/模/小时

各机型生产速度设定的一般规律:500ML/600ML/1250ML瓶速度 V=90-100%Vmax;2000ML/2500ML瓶速度V=60%Vmax 吹瓶速度与瓶坯温度的关系:速度越快要求瓶坯温度越高 吹瓶速度对瓶子容量的影响:速度越快容量越小,反之越大

简述PET材料(树脂)

学名:聚对苯二甲酸乙二酯

特性:亲水性、圆柱形或平六面体形或立方粒状、 呈白色;体积30-40mm3、表面密度 0.80-0.90Kg/dm3、为一种半结晶态物体; 仅通过加热使PET结晶,由于其结晶速度太 慢,有可能形成晶粒较大的晶球,使产品的 透明度较差、呈白色、脆性大。

二、基础知识

四、SBO26吹瓶工艺菜单介绍(续)

吹瓶工艺参数

5 、 loading temperature (c) 装载 温度: 主要作用是让炉子内空气达到一定温 度时,再让瓶坯进入加热炉,避免最 初进入炉子的瓶坯达不到要求温度。 一般>80度(视实际情况而定)。

四、SBO26吹瓶介绍(续)

吹瓶工艺参数

6 、 oven ventilation % 烘炉风机输出功 率: 主要作用是均匀烘炉内空气;冷却瓶坯外 壁,使瓶坯的内外壁温度一致,并对瓶口和 加热灯管的灯脚进行冷却。具体设定要根据 环境温度的变化来调整,环境温度高时相应 设定高一点,反之相反。

加热炉各段含义

穿透炉段:瓶坯在红外灯(IR灯)照射下外表温度快速上升,内部温度通过热传导及 红外灯热穿透缓慢上升 均化段:瓶坯外表无灯管照射,其外表温度稍微下降,而内部温度通过热传导和空 气对流等方式缓慢上升。 分布炉段:瓶坯外表在红外灯照射下恢复上升,达到所需的最佳设定温度,内部因 热传导及红外灯热穿透继续上升,因内部无风冷,出炉时内部温度稍高于外表温度。 出炉段:进入吹瓶模具前,瓶坯内、外表温度稍降低于设定温度。

底模冷却

底模冷却介质:水 底模冷却水的检测项目:温度/压力/流量 冷却水的温度:要求7-12℃,越低越好; 冷却水的进\出水温度差:要求△T≤2.5℃ 冷却水的压力:0.5-0.8Mpa,越大越好; 冷却水的流量:由于吹模数量不同流量不同,要求流量越大 越好 底模冷却与瓶子质量的关系:冷却越好瓶底成型好/应力好 底模冷却与生产效率的关系:冷却好可提高生产速度,提高 生产效率

步骤4:利用压缩空气的径向张拉 程序:

分两个阶段发生: 1) 预吹制和2) 主吹制: • 预吹制 – 通常为9巴压力 空 – 发生分子的径向取向 气 – 预吹制时间决定瓶底的材料量 • 主吹制 – 通常为35巴压力 – 在预吹制之后 – 最终形成胶瓶形状

空 气

空气将瓶坯侧壁朝外 推至模具表面

二、基础知识

熔融温度大约是250℃ 。

二、基础知识

PET材料的加工:

PET的纵向拉伸率一般在2.4-2.6之间 PET的环向拉伸率在4-4.5之间 PET材料制成瓶坯时分子排列仍属无序, 经吹瓶拉伸后分子排列有序。

二、基础知识

两种不同结晶的分子链排列:

经加热结晶呈乳白色,分子排列无序 (球形结晶、不透明)。 经机械拉伸产生的结晶,分子链排列有序 (链形结晶,不变颜色呈透明) 一般的瓶子,瓶口的结晶度为1~2%,瓶身结晶 度为20~22%(分子密度高结晶度就高、取向好)。

步骤3:机械轴向张拉

程序:

• 加热后的瓶坯(大约110°C/230°F)被送往吹制设 备。 • 瓶坯被放入两半吹制模具之间。 • 两部分模具温度太高,那么将会发生过度收缩,引起 胶瓶的低灌装高度问题。

模 具

步骤3:机械轴向张拉

空气开始使 瓶坯膨胀

四、SBO26吹瓶工艺菜单介绍

吹瓶工艺参数

3 、 correction coefficient调整系数: 一般设定为0.3,主要是控制加热输出功率 修正的幅度大小 , 设定太小会造成调整到瓶 坯设定温度的时间较长,设定太大会造成瓶 坯的实际温度波动较大,在连续生产时对产 品质量的稳定性有一定影响。

拉伸

拉伸的特点:固定凸轮,拉伸位置固定不变,拉伸斜率固定不变 拉伸工装:拉伸杆,限位坐 拉伸杆与模具的底模间隙调整:2-3MM 拉伸的影响:拉伸气缸下降动作太慢,拉伸滚子未沿凸轮运动,瓶子 容易偏心或颈部积料或瓶脚弧位发白,甚至吹爆.

预吹

预吹气的参数分项:预吹的压力/流量/时间/位置 预吹气的压力调整特点:速度越快预吹压力越大,瓶子容量越大预吹压 力越大 预吹气的流量调整特点:速度越快预吹流量越大,瓶子容量越大预吹流 量越大.要求各模号流量均匀.各容量瓶型一般不动,仅进行单独模号的 调整.流量大小一般调整在40%阀门截面积左右 预吹气的时间调整特点:一般在0.1-0.2S之间,过大会影响瓶子的成型 饱满度 预吹气的位置调整特点:一般在零点与十点间3/10左右,过早会使瓶子 偏心,过迟会使底偏厚.如底部温度低可适当提前预吹位置,相反需延迟 预吹位置.