轮边减速器行星架结构强度分析

汽车单级主减速器及差速器的结构设计与强度分析毕业论文

汽车单级主减速器及差速器的结构设计与强度分析毕业论文第一章绪论1.1 选题的背景与意义通过学校的实习我对汽车的构造及各总成的原理有了一定的了解,同时结合以前课堂学习的理论知识,对于进行汽车一些总成的设计有了一定的理论基础,现选择课题内容为对BJ2022汽车的使用性能的驱动桥(主减速器及差速器)进行设计。

通过本课题可以进一步加深对汽车构造、汽车设计及汽车各总成的工作原理,特别是本课题驱动桥中的主减速器及差速器与半轴的认识和了解;同时经过设计过程,了解学习一些现代汽车工业的新设计方法及新技术,对于即将从事汽车行业工作的我也是一种锻炼,为即将的工作做铺垫。

1.2 研究的基本内容1.2.1 主减速器的作用汽车传动系的总任务是传递发动机的动力,使之适应于汽车行驶的需要。

在一般汽车的机械式传动中,有了变速器还不能解决发动机特性与汽车行驶要求间的矛盾和结构布置上的问题。

而主减速器是在汽车传动系中起降低转速,增大转矩作用的主要部件。

当发动机纵置时还具有改变转矩旋转方向的作用。

它是依靠齿数少的齿轮带齿数多的齿轮来实现减速的,采用圆锥齿轮传动则可以改变转矩旋转方向。

汽车正常行驶时,发动机的转速通常比较高,如果将很高的转速只靠变速箱来降低下来,那么变速箱内齿轮副的传动比则需要很大,齿轮的半径也相应加大,也就是说变速箱的尺寸会加大。

另外,转速下降,扭矩必然增加,也加大了变速箱与变速箱后一级传动机构的传动负荷。

所以,在动力向左右驱动轮分流的差速器之前设置一个主减速器,可以使主减速器前面的传动部件,如变速箱、分动器、万向传动装置等传递的扭矩减小,同时也减小了变速箱的尺寸和质量,而且操控灵敏省力。

1.2.2 主减速器的工作原理从变速器或分动器经万向传动装置输入驱动桥的转矩首先传到主减速器,主减速器的一对齿轮增大转矩并相应降低转速,以及当发动机纵置时还具有改变转矩的旋转方向。

1.2.3 国内主减速器的状况现在国家大力发展高速公路网,环保、舒适、快捷成为汽车市场的主旋律。

减速器结构分析范文

减速器结构分析范文减速器是一种将电机高速旋转的力转换为低速高扭矩的装置。

它通常由输入轴、输出轴、传动齿轮系统和壳体组成。

减速器结构的设计对其工作效率、传动稳定性和寿命起着重要的作用。

一、输入轴和输出轴减速器的输入轴通常与电机驱动装置连接,输出轴则传输输出力。

输入轴和输出轴通常是由合金钢或不锈钢制成,以满足高扭矩和耐磨损的要求。

二、传动齿轮系统传动齿轮系统是减速器结构的核心部分,它通过传递不同大小和数量的齿轮来实现减速或增加扭矩。

常见的传动齿轮系统包括直齿轮、蜗杆传动、行星齿轮和斜齿轮等。

1.直齿轮传动:直齿轮传动是最简单、最常见的减速器结构之一、它由一个主动齿轮和一个从动齿轮组成,它们通过啮合来传递动力。

直齿轮传动结构简单,传动效率较高,但存在噪音和振动较大的问题。

2.蜗杆传动:蜗杆传动是一种将旋转运动转换为线性运动的传动形式。

它由一个蜗杆和一个蜗轮组成,其中蜗杆驱动蜗轮转动。

蜗杆传动结构紧凑,传动效率较低,但可以实现较大的减速比。

3.行星齿轮传动:行星齿轮传动由一个太阳轮、若干行星轮和一个内齿轮环组成。

太阳轮作为主动轮,驱动行星轮旋转,并通过内齿轮环将输出传递给输出轴。

行星齿轮传动结构紧凑,传动效率高,但制造和装配难度较大。

4.斜齿轮传动:斜齿轮传动由两个互相啮合的斜齿轮组成,通过其啮合来传递动力。

斜齿轮传动结构紧凑,传动效率高,但需要特殊设计和制造工艺。

三、壳体减速器的壳体通常由铸铁、铝合金或钢材制成,主要作用是保护内部零件以及支撑整个结构。

壳体的设计应充分考虑散热性能和刚性要求,以确保减速器的正常工作和寿命。

减速器的结构分析需要考虑以下几个方面:1.传动效率:不同的减速器结构具有不同的传动效率。

高效率的减速器可以最大限度地减少功率损耗,降低电能消耗。

因此,在设计减速器结构时,应优先考虑传动效率。

2.传动稳定性:减速器的传动稳定性对其工作质量和寿命有着重要影响。

减速器传动稳定性的指标包括传动误差、振动、噪音等。

轮边减速器行星架结构强度和疲劳寿命分析

关 键词 : 程车 辆 ; 工 行星 架 ; 限元分 析 ; 有 分析 设计 规范 ; 劳寿 命 疲

An An lsso h tu t rlSr n t n tg e Lf ay i n t e Sr cu a te gh a d Faiu ie o h l n tCa re n a Hu d co ft e P a e riri b Re u tr

用 以弹性 应力 分 析 和塑 性 失 效 准 则 为基 础 的 “ 析 分

月 舌 J I

设计” 规范 J对 行 星 架 进 行 强 度校 核 。 另外 , , 通过 实 际测 量得 到的载 荷谱 进行计 算 是结 构 疲 劳分 析 的 直接 方法 , 但对 于减 速 器行 星架来 说 , 由于结 构 的原 因 , 法直 接对 行 星架进 行应 力测 试 , 无法 直 接获 无 也 得 载 荷谱 。文 中通 过计 算 主减速 器 主动 齿轮 的最 大 转矩 和平 均转 矩 , 获得 行 星架 的最 大 载 荷 和 平 均 载 荷 , 将此 平 均 载荷 作 为 随机 载 荷作 用 下 行 星架 疲 并 劳分 析 的当量 载荷 。

c ri ru e x mum o d i n lz d,a d sr ngh c e k i a re u y a o ig t e ‘ n l tc ld sg a re nd rma i l a sa a y e n te t h c sc rid o tb d pt h n a ay ia e i n’c ie rt- ra i .Th ai u ie t5 e ftg e l sa 0% a d 9 v n 9% s r i a ae fpln tc rira e fr c se sn rf s ina aiue a ay u vv lr t so a e a re r o e a t d u i g p o e so lftg n l— ss c d S f@ a d t e c tc lr go s o h a i r ae i e t e i o e n o l n h r i a e i n f te c r e r d n i d.Th e u t h w h tt te gh a d f tg e i i f e r s ls s o t a he sr n t n aiu

装载机轮边减速器行星轮架有限元分析及结构优化

型 的 凹槽 等 特 征 . 这 些 特 征 对 模 型 的 网格 质 量 影 响 非 常大 , 网格 质量 的好 坏 直接 影 响 到运算 结 果 的准 确性 , 但 这 些 特 征 对 载 荷 引 起 的 整 体 结 构 变 形 、应 变 影 响 不 大 , 甚 至 可 以忽 略 , 所 以在进 行 有 限 元分 析 时 , 可 以 将 这些 特 征去 掉 。

转 动 到不 同位 置 时 . 进 行力 学性 能 的分析 。

视化 实体 模 拟 软件 , 它 具有 操 作 简 单 、 键盘输入少 、 用

户 界 面 人性 化 等 显 著 的特 点 『 3 ] , 并 且 与 AB AQUS 等 其

它软件兼容性强 , 因此 , 利用 I NVE NT OR 建 立 了 行 星 轮架 的三维 模 型 。 为 了真 实 模 拟 行 星 轴 的受 力 情 况 . 在 I NVENT OR 中建 立 了与行 星 轴 配合 的滚 针 轴 承 的简 化 三 维 模 型 , 由于 滚针 轴承 的 刚度 较 大 , 变形 小 , 对行 星 轴 的受 力影 响小 , 且滚 针 处 的应 力状 态 不是 研究 的重点 , 因 此 在 分 析 中 将 其 简 化 为 圆柱 刚 体 。 其 中 三 维 行 星 轮 架 模 型 中

1 概 述

装 载 机 的行 星轮 架是 轮 边行 星 减速 器装 置 的重要 组 成部 分 , 该 装 置 由太 阳轮 、 行 星 轮 、 行 星 轴 、 行 星 轮

元 软 件 ABAQus, 对 行 星 轮 架 进 行 了 有 限 元 分 析 研 究

轮边行星齿轮减速器三维设计及优化

┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊轮边行星齿轮减速器三维设计及优化摘要随着国家重点基础工程建设的不断推进,工程机械越来越多地出现在人们的视野中,而集高效率与高度自动化于一身的大型工程机械更是得到了快速的发展,作为工程机械动力与控制信息传递的重要一环,轮边减速器有着十分重要的作用,它与液压马达组成车轮动力装置,将液压油路的能量及控制信息完整地表现在车轮上,相比以往的驱动桥和中央传动更为简便、更利于实现自动化。

本设计在已有成熟产品的基础上,根据已有的工作要求与其他限定条件,通过各级传动比试配法、传动计算、齿轮校核、结构设计等方法得到设计参数并据此进行三维建模,利用软件进行三维数字化设计以及仿真,并对关键部件可做有限元分析,从而获取最佳的设计方案。

关键词:轮边减速器,行星传动,三维设计,试配法,仿真,优化,传动比分配┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊The Three-dimensional Designing and optimization of thehub planetary gear reductionAbstractWith the advancing of national important basic construction projects these years, there are more and more construction machinery appear in our daily life and the large-scaled construction machineries are high-speed developing as result of the high efficiency and high automatic. As an important role in the chain of power and control information transmission, it has a unique function to form the power equipment for the wheel and transmit the energy and control information to the wheels, it is more convenient and automatic by comparison with the driving bridge and central transmission.This design is based on the already known products and the precondition of the working need and other limiting conditions. The first part of this article is try-and-match, then calculates the transmission ratio and the intensity and structure of gears, then build the three-dimensional designing model, in motion and finite element model analysis, lastly we get the optimal design.Key words: hub reduction, planetary gears, three-dimensional designing, try-and-match, emulation, optimization, distribute of transmission ratio.┊┊┊┊┊┊┊┊┊┊┊┊┊装┊┊┊┊┊订┊┊┊┊┊线┊┊┊┊┊┊┊┊┊┊┊┊┊目录1 前言 (1)1.1 课题背景 (1)1.2 国内外相关产品 (1)1.3设计内容 (2)2 设计计算 (4)2.1 已知条件 (4)2.2 拟定传动方案 (5)2.3 传动比分配与计算 (8)2.4 高速级计算 (11)2.5 中间级计算 (20)2.6 低速级计算 (22)2.7 啮合效率计算 (24)2.8 行星架结构设计与计算。

学习笔记 轮边减速器的概述及工作原理

轮边减速器的概述

在重型货车、矿用汽车、越野车或大型客车上,当要求有较大的主传动比和比较大的离地问隙,往往将双级主减速器中的第二级减速齿轮机构制成同样的2套,分别安装在两侧驱动车轮的近旁,称为轮边减速器。

目前,国内外矿用汽车的驱动桥广泛采用行星齿轮传动的轮边减速器。

轮边减速器是矿用汽车传动系中最后一级减速增扭装置,行星减速器与普通圆柱齿轮减速器相比,具有重量轻、体积小和传动比大的优点。

轮边减速器设置在车轮的轮毅内,使得整个驱动桥结构更加紧凑,同时降低主减速器、半轴、差速器的负荷,减小传动部件的结构尺寸,保证后桥具有足够的离地间隙,提高了车辆的通过性能以及降低整车装备质量。

在矿用汽车设计中,前期的整车布局和轴荷计算阶段已经确定汽车所采用的轮胎型号,因此相应的轮網直径也随之确定。

所以矿用汽车轮边减速器的设计任务就是在有限空问条件约束下,尽量减小各部件体积、提高传递扭矩能力。

其原理如图1所示。

图1行星齿轮基本原理图

1•行呈齿轮Z行笊齿轮轴3.太阳轮4.齿圈。

电动轮轮边行星减速器动力学特性建模分析

电动轮轮边行星减速器动力学特性建模分析孟晓烨【摘要】As the complex planetary gear transmission system,the electric wheel hub reducer is a complicated dynamic transmission system,and the dynamic characteristics of the structure have an important influence on the performance of the mechanism.According to the structure features of the apparatus and the dynamic characteristics of new three stage planetary gear wheel hub reducer,multistage transmission gear pair of the differential equations of motion was built,and Simulink model wasbuilt,using the gear model time-varying stiffness was combined with the traditional torsional vibration system of centralized quality model and gear dynamics model,while the introduction of side wheel drive motor vector control model and load model changes,together constitute the 4WD system model,which could be used to analyze the dynamic characteristics of gear transmission in the continuous condition meshing force and meshing deformation.A nalysis of gear transmission under the steady and continuous condition meshing force,deformation of meshes,circumference of a.gear acceleration characteristics of variation;and work process under typical working conditions was analyzed.The results show that:with the increase of the transmission torque and the speed,the gear mesh of the three gear transmission mechanism is more stable.The change of the gear change is mainly affected by the change of the gear mesh distortion.%电动轮轮边减速器作为复杂的行星齿轮传动系统,是受力情况复杂的动力传递系统,结构的动力学特性对机构的性能有重要影响.根据新型三级行星齿轮传动轮边减速器的结构特点和动力学特性,搭建多级传动齿轮副的运动微分方程,依此搭建系统的Simulink分析模型,模型利用齿轮时变刚度将传统扭振系统集中质量模型与齿轮动力学模型结合,同时引入轮边驱动电机矢量控制模型和负载变化模型,共同构成轮边驱动系统模型,可以分析齿轮传动在连续工况下啮合力,啮合变形等动态特性.分析齿轮传动在稳态及连续工况下啮合力、啮合变形、齿轮圆周加速度等特性的变化规律;并分析在典型工况下的工作过程.结果表明:随着齿轮传递扭矩增大、转速降低,三级传动机构的齿轮啮合更加稳定;齿轮时变刚度变化主要对齿轮啮合变形的变化产生影响,而对齿轮传递扭矩变化的影响变小,分析结果为此类机构设计提供参考.【期刊名称】《机械设计与制造》【年(卷),期】2017(000)004【总页数】5页(P193-196,201)【关键词】电动轮车辆;轮边减速器;行星齿轮;齿轮传动;时变刚度;模型【作者】孟晓烨【作者单位】包头职业技术学院,内蒙古包头014030【正文语种】中文【中图分类】TH16;TH16;U463.212轮边减速器作为重要的减速增扭装置,在大型载重车辆尤其是电动轮车辆中应用越来越普遍。

重型载货汽车行星齿轮轮边减速器动力学性能分析与研究

1.1 本文研究的目的及意义

国内外载货汽车的驱动桥为了实现更好的降速增扭的作用,一般采用双级减速器, 在双级式主减速器中,若第二级减速器齿轮有两幅,并分置于两侧车轮附近,实际上成 为独立部件,称为轮边减速器,在重型载货汽车上该装置广泛采用行星齿轮传动,轮边 减速器是载货汽车传动系中最后一级减速增扭装置。行星减速器与普通齿轮减速器相 比,具有重量轻、体积小和传动比大的优点。轮边减速器设置在车轮的轮毂内,使得整 个驱动桥结构更加紧凑,同时降低主减速器、半轴、差速器的负荷,减小传动部件的结 构尺寸, 保证后桥具有足够的离地间隙, 提高了车辆的通过性能以及降低整车装备质量。 此外,轮边减速器的行星齿轮机构是一种复杂的动力传动系统,在使用过程中,发现行 星齿轮结构由于加工和装配不当等,会产生很大的噪声和振动,是汽车传动系统中主要 的噪声源之一。 对行星齿轮振动、噪声的研究归根结底属于对齿轮动力学的研究。随着齿轮技术的 发展,传动载荷和传动速度提高很快,同时齿轮的振动与噪声问题也日益严重。齿轮传 动在强度方面的问题己经基本解决,目前有待解决的重大技术课题是齿轮传动的振动和 噪声问题。目前在这方面的研究还不够深入,在通常的齿轮设计方法中,多是只进行齿 轮的运动和强度方面的设计,几乎不考虑齿轮的噪声、振动问题,这往往不能满足齿轮 传动性能上的要求。机械在工作过程中所产生的振动,恶化了设备的动态性能,影响了 设备原有的精度、生产效率和使用寿命。同时,机械振动所产生的噪声,又使环境受到 了严重污染。齿轮系统是各种机器和机械设备中应用最为广泛的动力和运动传递装置, 其动力学行为和工作性能对整个机器有着重要影响,而且,机械的振动和噪声大部分来 源于齿轮传动工作时产生的振动,因此,机械产品对齿轮系统动态性能方面的要求就更 为突出。 行星齿轮机构是一种复杂的动力传动系统,传统研究工作主要局限于均载性研究。 近年来,研究工作转向动态特性方面并已取得重要研究成果。齿轮传动系统在动态激励 作用下产生动态响应,齿轮系统的动态激励有内部激励和外部激励两类。与一般机械系 统的主要不同之处在于它的内部激励,即轮齿啮合时产生的激励,由于行星齿轮传动结

基于有限元的行星架强度分析与轻量化设计

1序言在NGW型行星齿轮减速机中,大行星架质量占比较大,同时也是承受外力矩的主要零件,其结构强度和轻量化设计显得尤为重要。

结构合理的行星架应具备质量轻、强度高以及便于加工和装配的特点,其结构设计对各个行星轮间的载荷分配以及减速机的承载能力、噪声和振动等有很大影响。

但基于传统力学方法所设计的行星架往往存在设计预留量较大的问题,从而导致其结构笨重。

本文采用Solidworks软件对大行星架进行三维建模并使用Simulation软件对其进行有限元分析,根据分析结果对大行星架结构进行轻量化设计,获得了质量更轻、同时满足强度和刚度要求的大行星架结构参数。

2建立有限元模型2.1 产品参数计算该行星齿轮减速机设计参数:输入转速n=950r/min,输入功率P=20kW,减速比i=40,则减速机输入转矩T s=9550P/n=9550×20÷950 N·m=201N·m。

减速机使用工况选择中等冲击,选取使用系数A=1.25,则传递转矩T=T s iA=201×40×1.25=10050N·m。

本文按照承受转矩10kN·m进行设计。

2.2 产品结构分析及参数定义行星齿轮减速机模型如图1所示,其中大行星架为单臂式行星架,其上有4个行星轮轴,轴上安装有4组行星轮及其轴承组件,外面套以内齿圈组成封闭式传动系统。

大行星架作为主要的转矩输出零件,主要承受轴向转矩,最大转矩达10kN·m。

图1 行星齿轮减速机模型大行星架模型材料选取45#钢,锻造并调质处理,材料屈服强度约为355MPa,抗拉强度约为600MPa,模型材料属性界面如图2所示。

图2 模型材料属性界面利用Solidworks基于特征的参数化建模功能可建立大行星架精准的数学模型,模拟大行星架在最大转矩下的工况进行强度分析。

2.3 边界约束与施加载荷将大行星架的左侧安装面及连接螺栓孔采用固定几何体的方式进行约束,以便固定模型,用以模拟行星齿轮减速机安装在主机上的实际工况。

基于CAE技术的轮边减速器行星架结构强度分析

法时间长 , 工作量 大。而现代设计 重把 优 化设 计算 法和 可靠性 理论 引入 , 可以利 用计 算机 工具 , 寻求 最佳设计 参

数 。本 文 对 传 统 设 计 方 法 设 计 的行 星轮 架应 用 P0 E软 件 为 一 级 行 星 架 建 立 三 维 实体 模 型 , 将 该 模 型 导 入 A — r / 并 N

s esw el er aesbetdt adte es erprme r Itk s ei esl gt e,n e t s h e gas r u jc r e o,n ngt b a aa t s.t ae s n r o m a dt h e d g n i h

Pa eRo n W i ng

e lRe u t r e d co

Absr c Tr d to a e l g a e in a c r s t h e r b to b n nd t e b a u fc o tc ta t a iin lwh e e r d sg c o d o t e b a otm e d a h e rs ra e c n a t

wo k i r a r s g e t.Bu O t e 0pt z to sg n la l y Th oy a e i o t d i h d r ng— tn W h i a in De i n a d Reibii e r r mp re n t e mo e n e i mi t

2 1 年第 4 0 1 期

农 机 使 用 与 维 修

3 5

基 于 C E技 术 的 轮 边 减 速 器 源自 行 星 架 结 构 强 度 分 析

广 东交通职 业技 术 学 院汽车 学 院

摘 要

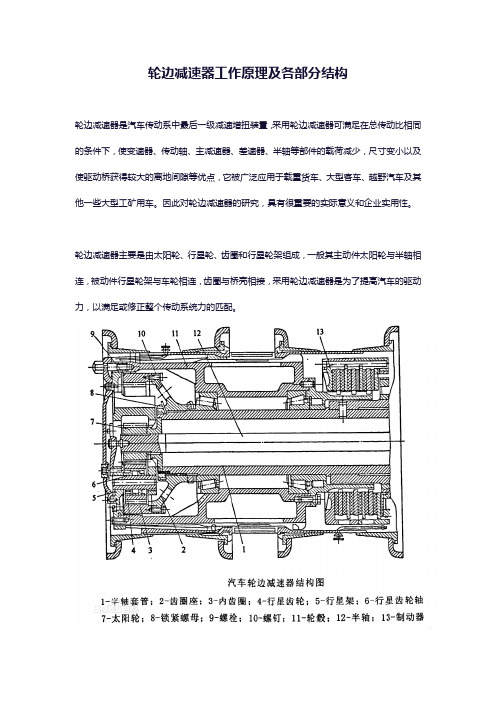

轮边减速器工作原理及各部分结构

轮边减速器工作原理及各部分结构轮边减速器是汽车传动系中最后一级减速增扭装置,采用轮边减速器可满足在总传动比相同的条件下,使变速器、传动轴、主减速器、差速器、半轴等部件的载荷减少,尺寸变小以及使驱动桥获得较大的离地间隙等优点,它被广泛应用于载重货车、大型客车、越野汽车及其他一些大型工矿用车。

因此对轮边减速器的研究,具有很重要的实际意义和企业实用性。

轮边减速器主要是由太阳轮、行星轮、齿圈和行星轮架组成,一般其主动件太阳轮与半轴相连,被动件行星轮架与车轮相连,齿圈与桥壳相接,采用轮边减速器是为了提高汽车的驱动力,以满足或修正整个传动系统力的匹配。

目前采用的轮边减速器,就是为满足整个传动系统匹配的需要,而增加的一套降速增扭的齿轮传动装置。

从发动机经离合器、变速器和分动器把动力传递到前、后桥的主减速器,再从主减速器的输出端传递到轮边减速器及车轮,以驱动汽车行驶。

在这一过程中,轮边减速器的工作原理就是把主减速器传递的转速和扭矩经过其降速增扭后,再传递到车轮,以便使车轮在地面附着力的反作用下,产生较大驱动力。

从而减少了轮边减速器前面各零件的受力。

轮边减速器7通过花键与半轴12相连接,随半轴转动。

齿圈3与齿圈座2用螺钉10连接,而齿圈座2被锁紧螺母8固定在半轴套管l上不能转动。

在中心齿轮7和齿圈3之间装有三个行星齿轮4,行星齿轮通过圆锥滚子轴承和6支撑在行星架5上。

行星架5用螺栓9与轮毂1l相连。

差速器的动力从半轴12经中心齿轮7、行星齿轮4、行星架5转给轮毂而驱动车轮旋转。

内容来源网络,由深圳机械展收集整理!更多机器人、自动化展览展示,就在深圳机械展!发那科(FANUC)、ABB、柯马(COMAU)、爱普生(EPSON)、川崎(Kawasaki)、Fronius(伏能士)、OTC(欧地希)、东芝(TOSHIBA)、瑞森可(Rethink)、那智(Nachi)、配天(A&E)、华数(HS ROBOT)、广数(GSK)、福士(FUJISAN)、德富莱(B&P)、策维(Ceway)、科盈(COWIN)、林积为(LJV)、先锋(Pioneer)、欧特(OTG)、翠峰(CUIFENG)、罗庚(LOGEN)、松庆(SONGQ)/德富莱(B&P)、策维(Ceway)、先锋(Pioneer)、欧特(OTG)、发那科(FANUC)、ABB、柯马(COMAU)、爱普生(EPSON)、东芝(TOSHIBA)、昕芙旎雅(Sinfonia)、瑞森可(Rethink)、海科瑞(HIKER)、林积为(LJV)、配天(A&E)、正驰(JEANSTAR)、格瑞克(Greka)、有利康(VICOMMTECH)/易格斯(igus)、施耐博格(SCHNEEBERGER)、博世力士乐(Rexroth Bosch Group)、瑞伟(R+W)、纽卡特(NEUGART)、日本THK、艾克欧IKO、哈默纳科(HD SYSTEMS)、DURI(斗利)、上银(HIWIN)、银鼎、TBI(全球传动)、绿的(LEADER)、德士凸轮(DEX)、永纮(YONG-HONG)、ABBA(国际直线科技)、TPI(东培)、CSK(希思克)、直得(CPC)、湘聚(SUNET)等等。

大功率行星减速器行星架特性分析及结构优化

内容摘要

在许多实际应用中,单级行星减速器往往无法满足某些特定场合的传动要求。 例如,某些需要大减速比和高输出转矩的场合,单级行星减速器的传动效率可能 较低,同时其体积也可能过大。为了克服这些问题,两级行星减速器应运而生。 它通过两级行星轮系串联或并联的方式,实现了更高的减速比和更大的输出转矩, 同时保持了较高的传动效率。

未来展望

1、智能化:通过引入智能传感器和控制系统,实现大功率行星减速器的智能 化控制和优化运行。例如,采用智能传感器监测行星架的运行状态和温度等参数, 根据监测数据进行实时调整和控制。

未来展望

2、高效化:通过进一步优化设计、制造工艺和提高装配精度等方式,提高大 功率行星减速器的传动效率和承载能力。例如,采用更先进的热处理技术和高精 度制造设备,提高行星齿轮的硬度和耐磨性,延长其使用寿命。

内容摘要

总之,行星齿轮减速器的优化设计是未来发展的必然趋势。通过理论分析和 计算机辅助设计等方法,可以缩短设计周期,提高设备性能和可靠性。采用新材 料和新工艺也可以有效降低成本,提高市场竞争力。展望未来,随着工业技术的 不断进步,行星齿轮减速器的优化设计将得到更广泛的应用和推广。

摘要

摘要

本次演示主要探讨了EBZ135掘进机行星减速器的结构优化设计。首先,介绍 了EBZ135掘进机及其行星减速器的基本信息,包括其主要功能、工作原理和现有 设计。然后,针对减速器在实际使用中存在的问题和挑战,如效率低、噪声大等, 进行了深入分析。接着,提出了针对这些问题的优化设计方案,包括改进齿轮结 构设计、选用优质材料等。最后,详细介绍了优化设计方案的具体内容,包括齿 轮几何尺寸、材料选择和加工工艺等。

问题与挑战分析

问题与挑战分析

在实际使用过程中,EBZ135掘进机行星减速器主要存在以下问题和挑战: 1、效率低:由于减速器内部的摩擦损失和齿轮传动的效率损失,使得减速器 的整体效率较低。这不仅影响了掘进机的整体性能,还增加了能源消耗。

新能源悬臂型轮边减速器箱体结构强度研究

2023年第47卷第4期Journal of Mechanical Transmission新能源悬臂型轮边减速器箱体结构强度研究黄红涛1,2徐文博1,2钟鸣3王晓鹏4孙江1,2(1 郑机所(郑州)传动科技有限公司,河南郑州450001)(2 郑州机械研究所有限公司,河南郑州450001)(3 郑州宇通重工有限公司,河南郑州450012)(4 郑州航空工业管理学院航空宇航学院,河南郑州450015)摘要轮边减速器作为重型或新能源车辆重要的减速增扭传动结构之一,其箱体是齿轮传动系统内部载荷和车架连接外部载荷的重要承载体,箱体结构设计合理和强度性能满足是轮边减速器平稳运行的重要保证。

基于箱体三维几何结构和有限元分析方法,建立集“模型-强度评判-运转”的箱体结构分析方法,综合研究了箱体的结构强度及密封性。

结果表明,采用组合计算的载荷和强度评判准则下的箱体具有足量的设计强度和刚度,可以支撑内场传动系统的平稳运行和抵抗外载荷作用变形;足量的螺栓分布和合适的螺栓型号可以保证箱体结合面接触面均匀分布,且不发生漏油现象;箱体试验结果与理论分析基本吻合。

提出的结构强度分析方法为箱体的结构设计提供了技术参考。

关键词轮边减速器箱体结构疲劳强度运转分析Research on the Structural Strength of the New Energy Cantilever TypeReducer Box at the Wheel SideHuang Hongtao1,2Xu Wenbo1,2Zhong Ming3Wang Xiaopeng4Sun Jiang1,2(1 ZRIME Gearing Technology Co., Ltd., Zhengzhou 450001, China)(2 Zhengzhou Research Institute of Mechanical Engineering Co., Ltd., Zhengzhou 450001, China)(3 Zhengzhou Yutong Heavy Industry Co., Ltd., Zhengzhou 450012, China)(4 School of Aerospace Engineering, Zhengzhou University of Aeronautics, Zhengzhou 450015, China)Abstract The wheel reducer is one of important transmission structures of heavy or new energy vehicles for increased torque and reduces speed. The gearbox mainly carries the internal load from gear transmission and the external load from frame connection. The reasonable design and strength performance of the gearbox are important guarantees for the smooth operation of the wheel reducer. Based on the three-dimensional geometric structure of the gearbox and the finite element analysis method, a structural strength analysis method integrating "model-strength evaluation-running" is established and the structural strength of the gearbox is investigated comprehen⁃sively. The results show that the box under the load and strength evaluation criteria of combined calculation has sufficient design strength and stiffness, which can support the smooth operation of the infield transmission system and resist the deformation caused by external load. The distributed contact area of the joint surface of gearboxes is ensured by the sufficient distribution and strength of bolts, and no oil leakage occurs in the gearbox. The operation⁃al experiment result of gearboxes is in agreement with the above theoretical analysis. The proposed structural strength analysis method provides a technical basis for the structural design of the gearbox.Key words Wheel reducer Gearbox structure Fatigue strength Operational analysis0 引言轮边减速器作为车辆重要的减速增扭传动结构之一,能够为重型车辆或新能源车辆在车轮处获取较大的转矩。

某行星架及下箱体强度及疲劳分析报告

某行星架与下箱体结构力学仿真计算报告1目录1.概述 (3)2.下箱体结构强度分析 (3)3 下箱体结构疲劳强度分析 (8)4 行星架强度分析 (13)5 行星架疲劳强度分析 (15)6 总结 (19)21.概述本报告主要分析对象为下箱体和输出行星架结构,分析工况为极限强度工况和减速机载荷谱下的疲劳强度工况。

极限强度分析和疲劳分析参考标准为德国劳氏船级社风机认证指南《Guideline for the Certification of Wind Turbines》20102.下箱体结构强度分析下箱体结构的几何模型如下图所示,几何模型包含下箱体结构和轴承外圈结构,其中轴承外圈结构主要是用于加载轴承载荷,避免轴承载荷直接加载在下箱体表面上,从而对加载区域产生附加刚度,导致加载区域的应力结果失真。

图2.1 下箱体几何模型极限工况条件下,下箱体承受扭矩载荷以及轴承载荷,轴承载荷包括下箱体远端的轴承载荷和下箱体靠近齿轮的轴承载荷,详细数值如表2.1所示。

约束固定下箱体安装法兰面上的螺栓孔位置。

34表2.1 极限工况下下箱体载荷图2.2 下箱体约束固定位置图2.3 下箱体载荷加载5下箱体与轴承外圈之间采用摩擦接触,模拟轴承与下箱体的真实装配关系,其摩擦系数设置为0.15。

图2.4 下箱体与轴承外圈的接触设置对下箱体结构进行网格划分,保留下箱体结构上所有的倒角和开孔,在倒角和开孔区域进行一定的局部网格加密,网格总数为2109823图2.5 下箱体结构网格模型6基于《Guideline for the Certification of Wind Turbines 》2010标准第五章:强度分析,对于极限强度可以采用等效应力进行评估,同时元件安全系数参考表5.3.2进行选取,本报告中极限强度的安全系数取值为1.25。

图2.6 分项安全系数取值下箱体结构的材料为QT400-18L ,基于标准GB/T 1348-2017《球墨铸铁件》表1中规定,QT400-18L 的屈服极限为240MPa ,安全系数取值为1.25时,材料的许用应力为192MPa图 2.7 标准GB/T 1348-2017《球墨铸铁件》中材料参数在极限工况载荷下,下箱体结构的等效应力云图如下所示,如图2.8和2.9所示,下箱体结构的最大等效应力为288.7MPa ,最大值为与下箱体轴承外圈配合位置处,下箱体结构的最大等效应力大于材料的许用应力,说明下箱体在极限工况载荷下有可能发生塑性变形。

行星减速器中行星架的转矩

行星减速器中行星架的转矩行星减速器是一种广泛应用于机械传动系统中的减速装置,它通过行星架的转动来实现减速的作用。

行星减速器由太阳轮、行星轮、内齿轮和行星架等部件组成,其中行星架的转矩是其重要的性能指标之一。

行星架是行星减速器中的关键部件之一,它起到传递力矩的作用。

在行星减速器工作时,太阳轮通过输入轴产生转动,使得行星轮和行星架一同转动。

行星架上固定有若干个行星齿轮,这些行星齿轮与太阳轮和内齿轮相啮合,形成闭合的传动系统。

当太阳轮转动时,行星架上的行星齿轮也会随之转动,从而实现减速的效果。

行星架的转矩是指行星架所能承受的最大力矩。

在实际应用中,行星减速器需要根据不同的工况和需求来选择合适的行星架,以确保其能够承受所需的转矩。

通常情况下,行星架的转矩与行星齿轮的数量、行星轮的大小和材料等因素有关。

行星架的转矩对行星减速器的性能和使用寿命有着重要影响。

如果行星架的转矩过小,可能会导致在高负载工况下出现断裂或变形等问题,从而影响整个传动系统的工作稳定性和可靠性。

因此,在设计和选择行星减速器时,需要准确计算和评估行星架的转矩,并选择合适的行星架来满足实际需求。

为了提高行星架的转矩性能,可以采用增加行星齿轮数量、增加行星轮的尺寸和使用高强度材料等方法。

增加行星齿轮数量可以增大行星架的传动比,从而提高其转矩输出能力。

增加行星轮的尺寸可以增加行星架的载荷能力,提高其承载能力。

同时,选择高强度材料可以提高行星架的抗拉强度和耐疲劳性能,从而延长其使用寿命。

除了转矩性能外,行星架的设计还需要考虑其刚度和精度等因素。

行星架的刚度决定了减速器在工作过程中的扭转变形和振动情况,而精度则决定了减速器的传动精度和工作效率。

因此,在设计和制造行星架时,需要综合考虑这些因素,并进行合理的优化。

行星架的转矩是行星减速器中一个重要的性能指标,它直接影响着减速器的工作稳定性和可靠性。

在设计和选择行星减速器时,需要准确计算和评估行星架的转矩,并选择合适的行星架来满足实际需求。

轮边减速器行星架总成夹具设计及工艺改进

轮边减速器行星架总成夹具设计及工艺改进作者:玄昌英徐焕安张东梅来源:《专用汽车》 2010年第4期玄昌英徐焕安张东梅泰安航天特种车有限公司山东泰安271000摘要:为了提高轮边减速器行星架总成的5-Φ16Η8孔和5-Φ32Η7孔的位置度,满足设计要求的共线,设计了减速器行星架总成夹具,改进了工艺,要求轮边减速器和行星架组合在一起加工。

此夹具避免了行星架与轮边减速器壳组合为总成加工时以及它们分开加工时的缺点,既能保证设计的要求,又便于拆装组合,降低了劳动强度。

关键词:行星架减速器壳轮边减速器行星架总成共线夹具工艺改进Abstract In order to improve the hub reduction gear planetary frame assembly 5-Φ16Η8 hole, 5-Φ32Η7 hole position accuracy to meet the design requirements of the total line, planetary reduction frame assembly fixture design, improved technology, demand-wheel reducer and planetary frame combined processing. Shortcomings that combined operation of planeatary frame and hub planetary reduction gear shell in assembly process as well as their respective processing was avoided by using this fixture, which not only can fullfill the requirements, but also can facilitate the process of dismantling and installation.Key words planetary frame; hub reduction gear shell; hub reduction gear planetary frame assembly; collinear; fixture; process improvement中图分类号:U463.218+.2文献标识码:A文章编号:1004-0226(2010)04-0060-031 前言轮边减速器行星架总成是由行星架与轮边减速器壳用五颗M14×1.5螺钉连接而成。

NAF355行星减速器输入轴及行星架强度分析

NAF355行星减速器输入轴及行星架强度分析作者:张河,董小庆,张刚刚来源:《机电信息》 2015年第27期张河1董小庆2张刚刚3(1.大庆油田有限责任公司井下作业分公司,黑龙江大庆 163453;2.中石化石油工程机械有限公司第四机械厂,湖北荆州 434024;3.中国石油长庆油田分公司技术监测中心,陕西西安 710000)摘要:以NAF355行星减速器的输入轴及行星架为研究对象,基于CAD/CAM/CAE一体化三维软件Pro/E进行了三维实体建模,并在此基础上对其进行有限元静力学分析,分别得到了NAF355行星减速器输入轴和行星架的变形图、应力云图。

通过分析可知,输入轴和行星架的最大变形分别为0.075 mm和0.017 mm,满足刚度要求;输入轴和行星架的最大应力分别为510 MPa和100.7 MPa,二者均小于材料许用应力,说明输入轴和行星架的强度也满足安全要求,设计合理。

关键词:行星减速器;输入轴;行星架;强度0引言行星齿轮传动系统结构紧凑、承载能力强,在各种动力传动系统中得到了广泛应用[1]。

在行星减速器中,行星架是最为关键的承载部件[2-3],用于输出扭矩,输入轴则用于将输入扭矩传递给行星轮。

二者均为行星减速器的重要零部件,为确保它们的安全工作,应进行强度校核。

笔者以NAF355行星减速器的输入轴和行星架为例,基于Pro/E三维设计系统建立了实体模型,并采用有限元方法进行了强度分析,结果可为该减速器设计及结构改进提供科学依据。

1三维模型及有限元模型的建立1.1输入轴及行星架的三维建模Pro/E作为CAD/CAM/CAE一体化的三维软件,具有强大的机械零件三维实体建模功能,采用其基于特征的建模方法,可建立行星架及输入轴的实体模型。

依据NAF355行星减速器的设计资料,对输入轴和行星架均采用自下而上的建模方法,可得到二者的实体模型。

1.2网格划分将上述实体模型在Pro/E的有限元分析模块下选择划分网格,为保证有限元分析的精确度,选择较高的网格品质,并打开自动过渡功能,以使键槽、行星架两边连接处等受力较大的地方网格密度较大,其余部分网格密度较小,这样可以提高计算精度,并控制计算规模。

基于ANSYS的轮边减速器行星架的可靠性分析_李晓豁

Analysis PDEXE

File( 分 析 文件)

执行

有限元模型数据库

Probablistic Design. Database

PDEXE File. Loop 执行 循环文件

可靠性分析数据库

PDSAVE

PDRESU

保存数据

重新读文件

Байду номын сангаас

File. PDS

(可靠性分 结果分析

析文件)

处理

图 2 结构可靠性分析流程图

Z(X)在置信度为 95%的情形下的分布图,如图 7 所示。 最大等效应力在置信度为 95%的情形下的 分布图,如图 8 所示。

由图 7 可见,Z (X)>0的分布 占 据 主 要 空 间 ;2 号线是 Z(X)的均值,1 号和 3 号线分别是它的置信 区间的上下限;在给定置信度为 95%时,Z(X)<0的

极限状态函数为: Z(X)=[σ]-σmax Z(X)≤0 失效状态,求行星架的可靠性就是求 Z(X)>0 的概率。 本文采用 ANSYS 有限元程序的概率设计功能 PDS,选用蒙特卡罗法进行行星架的可靠性分析。 以 行星轮轴直径 R、行星架圆盘厚度 L、行星轮轴压力 载荷 P 及弹性模量 E 为随机输人变量,材料的屈服 极限为随机输出变量,计算结构的可靠度。在该结构 的可靠性分析中,假设材料的几何尺寸、载荷、弹性 模量 E 遵循正态分布(又称高斯分布)。 随机变量及

100 90 80

3 70

2 60

1 50 40 30 20 10 0

Z(X) / Pa 图 7 Z(X)的累积分布函数图

100 90 80

3 70

2 60

1 50 40 30 20 10 0

σmax / Pa 图 8 σmax 的累积分布函数图

轮边减速器行星齿轮机构仿真分析与试验研究

轮边减速器行星齿轮机构仿真分析与试验研究余东身份证号码:3302821983****3672摘要:轮边减速器作为重型汽车驱动桥的二级减速机构,一般安装在轮毂的中央。

轮边减速器机构可以明显减小位于车桥中部的主减速器的整体尺寸,保证车辆有足够的离地间隙,广泛应用于越野能力较高的重型卡车。

轮边减速器采用行星齿轮机构,一般采用直齿圆柱行星齿轮。

由于行星齿轮机构是最后一级减速机构,其承载扭矩很大,工作过程中轮齿接触应力可能过大,容易造成点蚀、剥落、轮齿变形甚至断齿等问题。

因此,轮齿之间的接触和碰撞对其强度是一个极大的考验。

关键词:轮边减速器;行星齿轮机构;仿真分析;试验研究;行星齿轮机构是轮边减速器的关键部件。

以某公司新开发的轮边减速器为模型,在SolidWorks中建立其三维模型,运用ANSYS Workbench有限元分析软件对其进行接触应力分析,查找其薄弱环节。

仿真分析结果与台架试验结果基本一致,为轮边减速器的设计提供参考。

一、减速器动力学分析1.齿轮传动动力学研究现状。

近年来,人们围绕齿轮动力学开展了深入的研究并相继提出了扭转型模型、啮合耦合型模型和转子耦合型模型等几种更为复杂的动力学分析模型,模型中考虑了时变啮合刚度、系统中各组成元件的非线性、轮齿间摩擦力、阻尼以及激励效应。

研究了参数激励和齿侧间隙的相互作用,用摄动方法研究了一对齿轮副中存在的跳跃、超谐波振动、亚谐波振动、混沌等复杂的非线性现象。

分析了齿轮副表面误差及安装误差等对齿轮动态性能的影响。

利用机械振动理论、动力分析有限元法,结合齿轮啮合理论,配合有关试验手段,研究斜齿轮系统耦合振动的动力学建模问题,同时进行了结合部参数识别。

模型的求解方法主要有两种,一是解析法,这种方法不追求模型的精细化,只研究单自由度或自由度较少的多自由度的系统,主要目的在于揭示齿轮传动中的各种复杂的非线性动力学现象。

另一种方法是数值方法,主要用于自由度较多的系统,追求精细的数学模型,以使其分析结果更接近实际。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轮边减速器行星架结构强度分析

苏卫涛

(北京科技大学车辆工程)

摘要:传统的齿轮设计是根据齿轮所受到的齿根弯曲和齿面接触疲劳应力,计算得到齿轮的参数,这种设计方法时间长,工作量大。

而现代设计重把优化设计算法和可靠性理论引入,可以利用计算机工具,寻求最佳设计参数。

本文对传统设计方法设计的行星轮架应用Pro/E软件为一级行星架建立三维实体模型,并将该模型导入ANSYS软件进行有限元分析,进行强度校核,参数优化。

关键词:行星齿轮系统,轮边减速器,有限元。

Structure Intensity Analysis of Planet Wheel Gear System of

Wheel Reductor

Abstract:Traditional wheel gear design accords to the bear bottom bend and the bear surface contact stress wheel gears are subjected to ,and then gets bear parameters .It takes designers long time ,and the work is great . But now the Optimization Design and Reliability Theory are imported in the modern engineering , and we can make full use of the calculator tool to look for the best design parameter. In the text we using the Pro/E software for the level planet carrier establishment three dimensional full-scale mockup, and inducts this model the ANSYS software to carry on the finite element analysis, carries on the intensity examination for the planet wheel gear system designed in traditional method.

Key Words:Planet Wheel Gear System,Wheel Reductor ,Finite Element.

1 引言

二十世界60年代到80年代,齿轮技术有了快速的发展,在此期间,对齿轮疲劳寿命和材料疲劳特性进行了广泛研究,美国齿轮制造协会(AGMA),德国以及国际标准化组织(ISO)先后制订了较为配套的齿轮标准。

进入80年代后,齿轮传动技术有了飞速的发展,并获得了较为广泛的应用,而齿轮传动的设计方法却显得相对滞后。

对于齿轮传动的参数设计,传统的设计方法大多是依靠分析,试凑或类比的方法来确定复杂的结构参数,从而减少了设计的可行方案,使设计变得相对被动,往往需要多次重复性的工作,才能得到比较满意的结果。

随着计算机的发展和相关软件功能的不断强大,越来越多的设计开始使用软件模拟,用软件代替手工设计,并用软件进行相关分析,对设计不满意的地方进行修改,继续模拟仿真,直到得到比较满意的结果。

这样大大提高了设计速度,对很多方案都可以模拟,是现代比较好的设计方法。

2轮边减速器的特点

轮边减速器属于汽车传动系统的一部分.而传动系统是发动机动力与汽车车轮负载之间的动力传递装置.它应满足使用上对汽车性能的要求,主要有以下几项特点:

1)保证汽车在各种使用工况下所必需的牵引力变化范围.通常4~5,有时达数1O 倍.因汽车实际载重量、道路坡度、路面好坏、交通与道路情况等均在很大范围内变化所致.

2)保证汽车在各种使用工况下对速度的变化要求,这一速度变化范围应从零到最高车速.在发动机旋转方向不变的情况下,可获得倒档行驶.汽车在转弯的时候,能以外轮转得快,内轮转得慢的不同转速正常转向.

3)在满足上述基本要求的同时,应保证汽车具有最佳的动力性和燃料经济性.轮边减速器是将动力直接传递给轮子的一个重要部件,是应用于原动机和车轮之间的独立传动装置,其主要功能是降低转速,增大扭矩,以便带动大扭矩的机械.为了使变速器、分动器、传动轴等总成不致因承受过大扭矩而使它们尺寸过大、重量过重,应将其传动比以尽可能的比率分配给驱动桥,采用较大的传动比,使其达到所需的减速要求,设计时,考虑其安装空间有限,应在保证一定的传动比时尽可能地将其尺寸减小.在设计的同时,还应考虑齿轮的模数、齿数以及其它零部件的尺寸.

轮边减速器设计的主要任务是:1)从技术先进性、生产合理性和使用要求出发,正确地选择性能指标、重量和主要尺寸,提出整体设想(整体设计方案)为各零部件设计提供整体参数和设计要求.2)对内部零件(主要有齿轮、轴承、传动轴等)进行合理的布置并对其进行强度、刚度、寿命等校核,使其达到结构紧凑、重量轻、安全可靠性好、造型美观、维修方便、运动协调。

3行星齿轮传动类型和传动简图

因为本文所涉及的车采用电动轮驱动,为了获得较大的传动比,同时保证较高的传

动效率,结构更加紧凑,选用()()2

2

11X b b a AA 型封闭行星齿轮传动较为合理,其传动简图如图3-1所示。

该轮系由一级差动行星轮系和二级准行星轮系(定轴轮系)组成的封闭行星齿轮传动。

封闭行星齿轮传动的自由度W 可按以下结构公式计算,即

k n W -=0 (2-1)

式中,0n ——运动的基本构件数;

k ——简单的行星齿轮传动数目;或称行星排数目。

如图2-1所示,该反馈式封闭行星齿轮传动,其简单的行星齿轮传动数k =2, 图3-1 传动简图

运动的基本构件数0n =3,按上述结构公式可得该()()2211X

b b a AA 型封闭行星齿轮传动的自由度为1230=-=-=k n W 。

可见,该轮系的自由度为1,即只需要给定一个动力输入件,其余各个部分的运动

情况也就随之确定,符合设计要求。

4典型零件的三维建模和有限元分析

在Pro/E 界面内绘制行星架的三维实体模型如下所示

图4-1

将Pro/E界面中的三维模型导入ANSYS分析软件,主要步骤如下:

1)将行星架模型划分有限单元格行星架主体直径约为1m,故取0.01m为单元

尺寸划分单元格,得到如下图所示的模型

图4-2

2)对行星架进行受力分析,做出简化示意图行星架通过花键与二级中心轮相连

接,转矩由行星轴输入并带动行星架绕一级太阳轮转动,通过花键输出到下级太阳轮。

可将行星架受力情况简化为:输入端三根行星轮轴分别对三个轴孔的

一侧作用一个切向均布力;花键处作用有一扭矩,与三个切向力形成平衡。

简化后的受力示意图如下:

图4-3

前文已求得花键处传递的扭矩为T=19160.1Nm;

又行星轴孔受力面积可近似为其投影面积S=10000mm2;

通过计算得,每个轴孔所受切向力大小为F=26068N.

3)在ANSYS界面内,同时选取三个行星轴孔的一侧为受力面,施加均布力F;再

将行星架上所有花键健齿的一侧选中,作为固定约束。

4)运行软件应力分布和变形分布功能,得出应力分布图和变形分布图如下:

图4-4

图4-5

由4-4图可知,行星架所受最大应力发生在花键轴孔与连接板相接处附近,所受最大应力为9.3MPa,该应力远远小于许用应力值;而最大变形发生在行星架外侧连接板轴的外缘,最大变形量为0.03mm,该变形量完全能符合要求值。

综上,行星架设计符合要求。

5结论

本文对轮边减速器的行星轮系支架使用Pro/Engineer建立简化的三维实体模型,并应用ANSYS进行强度分析, 分析结果可靠,为以后的设计提供了一个新的考虑方向。

参考文献

[1]刘玉春,罗维东,张文明等.矿用汽车轮边减速器可靠性优化设计.机械设计与制造,

2006(09)

[2]许铁林.工程机械轮边减速器结构设计研究[J] .工程机械,1997,(06).

[3]张云杰编著.Pro/ENGINEER Wildfire2.0机械设计.北京:中国林业出版社:北京希望电子出版社,2006.3

[4]张宝成.轮边减速器内齿圈的结构改进设计[J]. 有色金属(矿山部分) , 2000,(02) .

[5]余伟炜, 高炳军主编. ANSYS在机械与化工装备中的应用. 北京:中国水利水电出版社,2007。