《金属压铸工艺与模具设计》第8章:浇注系统及排溢系统设计-文档资料

《金属压铸工艺与模具设计》浇注系统及排溢系统设计

浇注系统和排溢系统的案例分 析

通过多个实际案例的分析,我们将深入了解浇注系统和排溢系统的设计过程 和关键技术,以及对最终产品质量的影响。

总结与展望

浇注系统和排溢系统的设计对金属压铸工艺至关重要。通过综合考虑各种因 素和采用合理的设计方法,可以提高产品质量、减少不良品率、降低制造成 本。

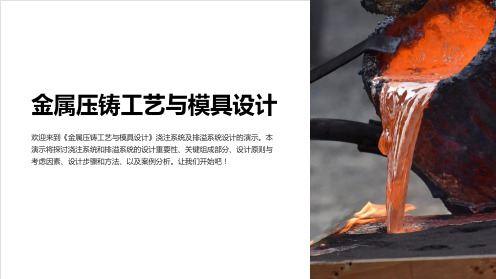

金属压铸工艺与模具设计

欢迎来到《金属压铸工艺与模具设计》浇注系统及排溢系统设计的演示。本 演示将探讨浇注系统和排溢系统的设计重要性、关键组成部分、设计原则与 考虑因素、设计步骤和方法、以及案例分析。让我们开始吧!

浇注系统设计的重要性

浇注系统设计是金属压铸工艺中至关重要的一步。它直接影响到产品的质量 和性能,包括去除气体和杂质、冷却均匀和填充性良好等。

浇注系统的三个关键组成部分

浇注系统通常由浇注系统入口、浇注系统道架、以及浇注系统出口组成。每 个组成部分的设计都需要考虑材料流动和热量传递等因素。

浇注系统的设计原则与考虑因素

浇注系统的设计应遵循原则,如缩短流动路径、减少涡流和飞溅等。同时需要考虑材料的流动性、冷却效果、 压力损失、和模具制造技术等。

浇注系统设计的步骤和方法1Fra bibliotek几何设计

2

绘制浇注系统几何图形,包括道架布置、

入口设计等。

3

制造和安装

4

根据设计图纸制造浇注系统零件,并在 模具上进行安装和调试。

需求分析

理解产品要求和压铸过程,确定浇注系 统的要求。

计算仿真

使用压铸仿真软件进行模拟,评估浇注 系统的性能和优化设计。

排溢系统的作用和设计原则

8第八章浇注系统

设计要点

• 充填型腔时有最短的行程(中心浇口、 端浇口) • 有螺纹处不宜设置内浇口,必须设置时 应与螺纹同向

设计要点

• 尽量采用单个内浇口,防止相互冲击,采 用多股内浇口时避免金属液在型腔内汇合, 将其引入溢流槽

ห้องสมุดไป่ตู้

设计要点

• 在要求强度较高的地方,因为此处压力能 有效地传递

C B A PC PA PB

溢流槽和排气系统设计

• 溢流槽和排气系统与浇注系统设计是一个 整体,同等重要 • 溢流槽或称集渣槽、集渣包,容纳型腔中 的废料的型腔 • 排气槽是排出型腔中气体的通道

溢流槽的作用

• 储藏混有气体的金属液及型腔中排出的气 体 • 消除金属液的涡流 • 将冷金属引入,消除压铸件的冷隔 • 排出氧化物涂料等 • 平衡压铸模的温度 • 作为顶杆的作用点

横浇道设计

• • 1. 2. 3. 连接直浇道和内浇口的通道 作用: 将合金液引入内浇口 预热模具 传递压力

横浇道基本形式

一模一件 扇形(扩张式)

一模一件 平直式

横浇道基本形式

T形浇道

锥形切 向浇道

圆形浇道

横浇道基本形式

a)

一模多件:热压室和立式冷室压铸机

横浇道基本形式

a)

b)

一模多件:卧式冷室压铸机

• • • • 根据压铸件的质量选择喷嘴导入孔直径 各段均有斜度(1°30′~3 °) 各段连接处有一阶梯,单边为0.5~1mm 环形截面的面积应是喷嘴的1.2倍,壁厚大于 3

d3 ≥ d 22 − (1.1 ~ 1.3)d12 d 2 − d3 ≥ 3mm 2

立式冷室压铸机直浇道设计

立式冷室压铸机直浇道设计

第八章浇注系统及排溢系统设计

压铸模具的制作流程与浇排系统设计

压铸模具的制作流程与浇排系统设计压铸模具的制作流程与浇排系统设计压铸是有色金属成型的一个重要方法之一。

压铸件的质量好坏80%取决于压铸模具。

制作好压铸模具是产品开发的关键所在。

在压铸过程中,由于型腔内的金属液流动状态不同,可能产生冷隔、花纹、气孔、偏析等不良现象。

所以控制型腔内的金属液流动状态是相当必要的,而控制型腔内的金属液流动状态,关键在于压铸模具浇排系统的设计。

1 压铸模具的制作流程上述流程是压铸模具制作的大致流程,但并非一成不变。

应在整个制作过程中前后协调,不断反馈与调整各阶段的信息,根据分析结果,修改设计方案,以期取得实效。

笔者从事压铸模具开发多年,就模具制作流程中的相关注意事项总结如下,供同行参考。

(1)要对客户来图应进行检证根据压铸工艺的特性结合有色金属的牌号,先进行毛坯方案设计,然后开始模具设计。

对有些不符合压铸工艺的结构,应及时与客户沟通,在征求客户同意的基础上再行修改。

日本三大著名摩托车品牌的研发部门都是在开发之初就重点把握图面检证这一关,这样可避免开发损失、减少开发时间。

压铸模具的设计与有色金属的牌号有关。

特别是ADC6(JIS标准)铝合金,其浇排系统结构及其拔模斜度与普通铝合金有所不同,应根据其流动性差、压铸温度较高等特点适当应对。

日本在高强度的零件上已大量应用ADC6铝合金,而国内应用的较少。

ADC6铝合金压铸模具常见的问题有:模具寿命短;脱模阻力大,易变形、拉模,工件顶出易产生裂纹;流动性差,易产生花纹、冷隔;模具突出部位易产生裂纹等,在设计过程中应提前应对。

(2)做好模具的检测在模具检测阶段,不应单纯检测模具尺寸,更重要的是应检测压铸产品质量。

压铸产品质量检测可分外观检测、内部品质检测及机械性能检测。

检测的数据应符合压铸产品的合格率要求、内部品质标准及机械性能指标。

(3)做好试模试模阶段是验证模具的.关键阶段,通常初次试模后还要进行修模,修模时针对不良项目逐二进行改善,直至符合客户要求。

第8章浇注系统及排溢系统设计

09:32

第8章 浇注系统及排溢系统设计

浇注系统是熔融金属在压力作用下充填模具型腔的通道。排溢系统 包括溢流槽和排气槽。溢流槽的作用是储存混有气体和涂料残渣的 冷污金属液,它与排气槽配合,迅速引出型腔内的气体。在金属液 充填的整个过程中,浇注系统与排溢系统是一个不可分割的整体, 共同对充填过程起着控制作用,是决定压铸件质量的重要因素。因 此,浇注系统和排溢系统的设计是压铸模设计的一个十分重要的环 节。

图8.3 分流锥示意图

09:32

图8.4 中心设推杆的分流锥

8.1.1 直浇道设计

(2. 卧式冷压室压铸机直浇道 卧式冷压室压铸机直浇道由压室和浇口套组成。压室和浇口套可以制成

整体,也可以分别制造,如图8.5、图8.6所示。若是两者分开,则压室 是压铸机的附件(通用件),浇口套设在定模板上,随压铸零件不同而不 同。压室内径D与压射冲头直径d的配合是H7/e8;浇口套内径与压射冲 头直径d的配合应制成F8/e8。压室与浇口套在装配时要求同轴度高,否 则,压射冲头就不能顺利工作。

全立式冷压室压铸机的浇注系统组成与卧式冷压室压铸机浇注系统组成相同,只是方向不 同。

热压室压铸机的浇注系统由直浇道1、横浇道2和内浇口3组成。由于压室和坩锅直接连通, 所以没有余料。

09:32

8.1.1 直浇道设计

直浇道是传递压力的首要部分,直浇道形式与所选压铸机有关。 1. 立式冷压室压铸机的直浇道 立式冷压室压铸机直浇道主要由压铸机上的喷嘴和模具上的浇口套、镶

09:32

图8.7 螺旋槽扭断浇口余料

8.1.1 直浇道设计

3.热压室压铸机直浇道 热压室压铸机直浇道由压铸机喷嘴和模具上的浇口套及分流锥形成(见图

《金属压铸工艺与模具设计》第8章浇注系统及排溢系统精品文档79页

8.1.1 直浇道设计

8.1.1 直浇道设计

8.1.1 直浇道设计

8.1.1 直浇道设计

8.1.1 直浇道设计

(2) 形成直浇道的浇口套一般镶在定模座板上。采用浇口套可以节省模具钢并且便于加工。浇口套 一个端面与喷嘴端面吻合,控制好配合间隙,不允许金属液窜入接合面,否则将影响直浇道从定模中脱 出。小批量生产用的简易模具,直浇道直接在定模板上加工,省去浇口套。浇口套在模板上应固定牢固、 装拆方便。图8.2所示为立式冷压室压铸机浇口套。

块、分流锥等组成,图8.1所示为典型的立式冷压室压铸机的直浇道。

从喷嘴导入口处至最小环形截面 (O—A截面)为直浇道的长度。

直浇道尺寸大小影响金属液流动速度和充填时间。直浇道直径太小,金 属液流速很大,会产生严重的喷射现象,导致涡流、卷气、氧化夹渣、 冷隔等缺陷。直径太大则增加金属消耗,而且储气增多,不利排气。 所以直浇道尺寸必须合适。

压铸机类型不同,浇注系统结构组成也不同,表8.1所示为各种结构的浇注系统。 立式冷压室压铸机的浇注系统由直浇道1、横浇道2、内浇口3和余料4组成。在开模之前,

余料必须由下冲头先从压室中切断并顶出。 卧式冷压室压铸机的浇注系统由直浇道1、横浇道2和内浇口3组成,余料与直浇道合为一

体。开模时,整个浇注系统和压铸件随动模一起脱离定模。 全立式冷压室压铸机的浇注系统组成与卧式冷压室压铸机浇注系统组成相同,只是方向不

1. 横浇道设计原则 (1) 横浇道截面积应大于内浇口截面积,否则用压铸机压力-流量特性曲线进行的一切计算都是无效

2. 卧式冷压室压铸机直浇道 卧式冷压室压铸机直浇道由压室和浇口套组成。压室和浇口套可以制成整体,也可以分别制造,如图

8.5、图8.6所示。若是两者分开,则压室是压铸机的附件(通用件),浇口套设在定模板上,随压铸零 件不同而不同。压室内径D与压射冲头直径d的配合是H7/e8;浇口套内径与压射冲头直径d的配合应 制成F8/e8。压室与浇口套在装配时要求同轴度高,否则,压射冲头就不能顺利工作。 在设计直浇道时,要选用合适的压室。压室的选用应该考虑压射比压和压室的充满度。首先考虑的是压 射比压,压室直径与压射比压的平方根成反比。对于铝合金而言,压射比压范围在25~100 MPa内, 压射比压大的可选较小直径的压室;压射比压小的可选较大直径的压室。直浇道的厚度H一般取直径D 的1/3~1/2。浇口套靠近分型面一端的内孔,长度在15~25 mm范围内时要加工出1°30′~2°的 脱模斜度,与直浇道相连接的横浇道一般设在浇口套的上方,防止金属液在压射前流入型腔。 当卧式冷压室压铸机采用中心浇口时,直浇道的设计与立式冷压室压铸机相同。可在浇口套内制成2~ 3条螺旋角小于20°的螺旋槽,在压射冲头的作用下,余料随着开模动作沿着浇口套中的螺旋槽旋转, 而从直浇道上扭断,如图8.7所示。

压铸分型面、浇注系统和排溢系统设计

压铸工艺及模具设计

(4) 顶出机构 它是将铸件从模具上脱出的机构,包 括顶出和复位零件,还包括这个机构自身的导向和定位零 件,如图5-1中件22、23、24、25、27、28。对于在重要 部位和易损部分(如浇道、浇口处)的推杆,应采用与成 型零件相同的材料来制造。

(5) 浇注系统 与成型部分及压室连接,引导金属液 按一定的方向进入铸型的成型部分,它直接影响金属液进 入成型部分的速度和压力,由直浇道、横浇道和内浇口等 组成,如图5-1中件14、15、16、17、19。

压铸模的结构组成见表5-1。

压铸工艺及模具设计

压铸模

表5-1 压铸模的结构组成

模体 模架

定模

动模 推出机构 预复位机构

模架

型腔

型芯

镶块

浇口套

浇注系统

分流锥 内浇口

横浇道

溢流排气系统

直浇道 溢流槽

排气槽、排气塞

活动型芯

抽芯机构

滑块、斜滑块 斜销、弯销、齿轮、齿

条楔紧块、楔紧销

导向部分 模体部分 加热冷却系统

(4) 组合分型面 分型面由一个主分型面和一个或数 个辅助分型面构成,或由两种类型分型面所构成。

(a)

(b)

(c)

图5-2 分型面的类型

(d)

(a) 直线分型面 (b) 倾斜分型面 (c) 折线分型面 (d) 曲线分型面

压铸工艺及模具设计

(e)

(f)

(g)

图5-2 分型面的类型(续)

(e) 双分型面 (f) 三分型面 (g) 组合分型面

(6) 排溢系统 排溢系统是排除压室、浇道和型腔中 的气体的通道,一般包括排气槽和溢流槽。而溢流槽又是 贮存冷金属和涂料余烬的处所。有时在难以排气的深腔部 位设置通气塞,借以改善该处的排气条件。

浇注系统及溢流、排气系统设计

02

横浇道截面积都不应小于内浇道截面积。

横浇道应具有一定的厚度和长度。

金属液通过横浇道时的热损失应尽可能地小,保证横浇道比压铸件和内浇口后凝固。

根据工艺需要可设置盲浇道,以达到改善模具热平衡,容纳冷污金属液、涂料残渣和空气的目的。

(一)横浇道的设计原则

(二)横浇道的截面形状和尺寸

(二)圆盖类压铸件

1、表盖压铸件的结构特征

压铸件平均壁厚为4mm,局部壁厚达11mm。盖上需钻φ18.2mm的两个孔和M2mm螺孔八个。厚壁处不允许有缩孔和气孔。采用YL102铝合金。

图6-20表盖压铸件

2、浇注系统分析

内浇口设置在厚壁处,以利于压力的有效传递。但由于内浇口和横浇道均过薄,厚壁处气孔、缩孔仍为严重。

直浇道厚度H,一般取直径D的1/3~1/2。

浇口套靠近分型面一端在长度15 ~ 25mm范围的内孔上加工出1º30′~ 2º的脱模斜度。

与直浇道相连接的横浇道一般设置在浇口套的上方,防止金属液在压射前流入型腔。

02

03

04

01

直浇道设计要点

直浇道设计要点(续)

当卧式冷压室压铸机采用中心浇口时,直浇道的设计同立式冷压室压铸机。要求直浇道位于浇道套内孔的上方,防止金属液在压射前流入型腔。

第六章 浇注系统及溢流、排气系统设计

单击添加副标题

浇注系统设计 溢流与排气系统设计

定义:金属液在压力的作用下充填型腔的通道。

组成:直浇道、横浇道、内浇口和余料等。

作用:浇注系统对金属液流动的方向、溢流排气条件、压力的传递、充填速度、模具的温度分布、充填时间的长短等各个方面都起着重要的控制与调节作用。

内浇口设置在厚壁处,同时将内浇口和横浇道厚度增大,有利于静压力的传递,使厚壁处质量得到改善。

压铸模浇注及排溢系统设计幻灯片PPT文档103页

61、奢侈是舒适的,否则就不是奢侈 。——CocoCha nel 62、少而好学,如日出之阳;壮而好学 ,如日 中之光 ;志而 好学, 如炳烛 之光。 ——刘 向 63、三军可夺帅也,匹夫不可夺志也。 ——孔 丘 64、人生就是学校。在那里,与其说好 的教师 是幸福 ,不如 说好的 教师是 不幸。 ——海 贝尔 65、接受挑战,就可以享受胜利的喜悦 。——杰纳勒 尔·乔治·S·巴顿

压铸模浇注及排溢系统设计幻灯片

36、“不可能”这个字(法语是一个字 ),只 在愚人 的字典 中找得 到。--拿 破仑。 37、不要生气要争气,不要看破要突 破,不 要嫉妒 要欣赏 ,不要 托延要 积极, 不要心 动要行 动。 38、勤奋,机会,乐观是成功的三要 素。(注 意:传 统观念 认为勤 奋和机 会是成 功的要 素,但 是经过 统计学 和成功 人士的 分析得 出,乐 观是成 功的第 三要素 。

谢谢!

Байду номын сангаас

浇注系统及排溢系统设计

浇注系统 的设计

溢流、排 气系统

掌握 掌握

把握老师所介绍的重点内容,掌握适用 于不同压铸机的三种直浇道的结构及基本 技术要求;结合不同结构压铸件浇注系统 的设计实例,理解消化浇注系统设计要点, 初步领会一些相关的设计技巧。

将溢流、排气系统与浇注系统作为一个 整体来考虑。通过对实例的分析理解,掌 握溢流槽的位置选择要求和排气槽的结构 形式。

压铸成形工艺与模具设计(第2版)——第6章

39

(4)金属液进入型腔后不宜正面冲击型芯或型壁,

尤其应避免冲击细小型芯或螺纹型芯,以减少动能损 失,防止冲蚀及产生粘模。

(5)尽量减少金属液在型腔中的分流。

(6)压铸件上精度、表面粗糙度要求较高且不加工 的部位,不宜设置内浇口。

(7)内浇口的设置应考虑模具温度场的分布,以便

压铸成形工艺与模具设计(第2版)——第6章

28

2)浇口套

浇口套一般镶在定模座板上, 采用浇口套可以节省模具钢 和便于加工。

浇口套一个端面A与喷嘴端面 相吻合,控制好配合间隙不 允许金属液窜入接合面;浇 口套的另一端面B与定模镶块 相接,接触面上的镶块孔比 浇口套孔大1-2mm。

应固定牢固,拆装方便。

压铸成形工艺与模具设计(第2版)——第6章

36

1.内浇口的形式

压铸成形工艺与模具设计(第2版)——第6章

37

2.内浇口的位置

内浇口位置的选择是设计浇注系统 时首先要考虑的问题。在确定内浇口位 置时要综合考虑压铸件的结构特征、壁 厚大小、收缩变形情况、合金种类、压 铸机特性、模具分型面以及压铸件使用 性能等方面的因素,分析金属液充填时 的流动状态、充填速度的变化,预计充 填过程中可能出现的死角、裹气和产生 冷隔的部位,以便布置合适的溢流和排 气系统。

浇注系统及溢流、排气系统设计

压铸件内浇口设计方案示例(a)

合理

不合理

不合理

图6-8 压铸件内浇口设计方案示例 18

压铸件内浇口设计方案示例(b)

合理

b)

不合理

不合理

图6-8 压铸件内浇口设计方案示例 19

压铸件内浇口设计方案示例(c)

c)

不合理

合理

图6-8 压铸件内浇口设计方案示例

20

压铸件内浇口设计方案示例(d)

62

(二)圆盖类压铸件

1、表盖压铸件的结构特征

压铸件平均壁厚为4mm,局部壁厚达

11mm。盖上需钻φ18.2mm的两个孔和

M2mm螺孔八个。厚壁处不允许有缩孔和 气孔。采用YL102铝合金。

63Leabharlann 图6-20表盖压铸件64

2、浇注系统分析

内浇口设置在 厚壁处,以利 于压力的有效 传递。但由于 内浇口和横浇 道均过薄,厚 壁处气孔、缩 孔仍为严重。

第六章 浇注系统及溢流、排气 系统设计

浇注系统设计 溢流与排气系统设计

1

第一节 浇注系统设计

定义:金属液在压力的作用下充填型腔的通道。 组成:直浇道、横浇道、内浇口和余料等。 作用:浇注系统对金属液流动的方向、溢流排气 条件、压力的传递、充填速度、模具的温度分布、 充填时间的长短等各个方面都起着重要的控制与 调节作用。

39

1、直浇道的设计要点(续)

由定模镶块与分流锥构成的环形通道截面积一般 为喷嘴导入口的1.2倍左右。分流锥直径为:

式中:d2是直浇道底部环型截面处的外径(mm);d1是直浇道

小端(喷嘴导入口)处直径(mm)。

直浇道与横浇道连接处要求圆滑过渡。

40

2、浇口套设计要点

铸造工艺与模具-浇注系统设计PPT文档110页

51、山气日夕佳,飞鸟相与还。 52、木欣欣以向荣,泉涓涓而始流。

53、富贵非吾愿,帝乡不可期。 54、雄发指危冠,猛气冲长缨。 55、土地平旷,屋舍俨然,有良田美 池桑竹 之属, 阡陌交 通,鸡 犬相闻 。

61、奢侈是舒适的,否则就不是奢侈 。——CocoCha nel 62、少而好学,如日出之阳;壮而好学 ,如日 中之光 ;志而 好学, 如炳烛 之光。 ——刘 向 63、三军可夺帅也,匹夫不可夺志也。 ——孔 丘 64、人生就是学校。在那里,与其说好 的教师 是幸福 ,不如 说好的 教师是 不幸。 ——海 贝尔 65、接受挑战,就可以享受胜利的喜悦 。——杰纳勒 尔·乔治·S·巴顿

压铸分型面、浇注系统和排溢系统设计

5 分型面、浇注系统和排溢系统设计

• 5.1 压铸模的基本结构 • 5.2 分型面设计 • 5.3 浇注系统设计 • 5.4 排溢系统设计

压铸工艺及模具设计

5 分型面、浇注系统和排溢系统设计

5.1 压铸模的基本结构

压铸模、压铸设备和压铸工艺是压铸生产的三个要 素。在这三个要素中,压铸模最为关键。

血糖生成指数测定方法

数指成生糖血

食 物

肠道

食欲

肠降糖素

Wha消t is the glycaemic index?

化

A ran酶k ing of foods bas e d on the ir pos tprandial

肠-胰岛轴

血糖

blood

glu胰c岛o素s e

response

组织

胰高血糖素

The re fe re nce food (glucos e or bre ad) has a GI of 100

—

(不可消化)多糖

纤维素和纤维素衍生物

羟丙基纤维素 甲基纤维素 阿拉伯木聚糖 半乳聚糖 果胶 β-葡聚糖 抗性淀粉,包括变性淀粉如乙酰化淀粉 抗性麦芽糊精 树胶(瓜尔胶,阿拉伯树胶,胶凝糖,角叉菜聚糖)

聚葡萄糖

糖 醇

常见糖醇可利用碳水化合物转化量

组分 赤藓糖醇

甘露醇 乳糖醇 异麦芽酮糖醇 山梨醇 麦芽糖醇 麦芽糖醇糖浆b 氢化葡萄糖浆 木糖醇 麦芽糖醇糖浆a a普通、中级、高麦芽糖醇糖浆 b高聚合体麦芽糖醇糖浆

一段时间内(2 h)血糖应答曲线下面积相比空腹时 的增幅除以进食含等量可利用碳水化合物的参考食物 (葡萄糖)后相应的增幅,以百分数表示。

念概个几清分

• 参考食物 reference food 用于测定食物GI值的基准物质,通常为食 品级或药品级葡萄糖或葡萄糖溶液。 参考食物的GI值定为100。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

/webnew/

8.1 浇注系统设计

/webnew/

8.1.1 直浇道设计

n n n

n

直浇道是传递压力的首要部分,直浇道形式与所选压铸机有关。 1. 立式冷压室压铸机的直浇道 立式冷压室压铸机直浇道主要由压铸机上的喷嘴和模具上的浇口套、镶 块、分流锥等组成,图8.1所示为典型的立式冷压室压铸机的直浇道。 从喷嘴导入口处至最小环形截面 (O—A截面)为直浇道的长度。 直浇道尺寸大小影响金属液流动速度和充填时间。直浇道直径太小,金 属液流速很大,会产生严重的喷射现象,导致涡流、卷气、氧化夹渣、 冷隔等缺陷。直径太大,则增加金属消耗,而且储气增多,不利排气。 所以直浇道尺寸必须合适。

8.1.1 直浇道设计

/webnew/

8.1.1 直浇道设计

n

n

n

n n

n

n

(2) 形成直浇道的浇口套一般镶在定模座板上。采用浇口套可以节省模具钢并且便于加工。浇口套 一个端面与喷嘴端面吻合,控制好配合间隙,不允许金属液窜入接合面,否则将影响直浇道从定模中脱 出。小批量生产用的简易模具,直浇道直接在定模板上加工,省去浇口套。浇口套在模板上应固定牢固、 装拆方便。图8.2所示为立式冷压室压铸机浇口套。 (3) 直浇道底部的孔是由分流锥形成的。分流锥的作用是防止金属液进入型腔时直冲型壁;避免直 浇道底部聚集过多金属;使金属液在转角处流动平稳以及可以利用分流锥尺寸变化来调整直浇道末端面 积(图8.1中A—A截面处环形面积)。 分流锥单独加工后装在模板内,不允许直接在模板上加工出来(见图8.3)。其结构应能起分流金属液和 带出直浇道的作用。对直径较大的分流锥可在中心设置推杆,如图8.4所示。推杆能平稳推出直浇道, 其间隙有利排气。 2. 卧式冷压室压铸机直浇道 卧式冷压室压铸机直浇道由压室和浇口套组成。压室和浇口套可以制成整体,也可以分别制造,如图 8.5、图8.6所示。若是两者分开,则压室是压铸机的附件(通用件),浇口套设在定模板上,随压铸零 件不同而不同。压室内径D与压射冲头直径d的配合是H7/e8;浇口套内径与压射冲头直径d的配合应 制成F8/e8。压室与浇口套在装配时要求同轴度高,否则,压射冲头就不能顺利工作。 在设计直浇道时,要选用合适的压室。压室的选用应该考虑压射比压和压室的充满度。首先考虑的是压 射比压,压室直径与压射比压的平方根成反比。对于铝合金而言,压射比压范围在25~100 MPa内, 压射比压大的可选较小直径的压室;压射比压小的可选较大直径的压室。直浇道的厚度H一般取直径D 的1/3~1/2。浇口套靠近分型面一端的内孔,长度在15~25 mm范围内时要加工出1°30′~2°的 脱模斜度,与直浇道相连接的横浇道一般设在浇口套的上方,防止金属液在压射前流入型腔。 当卧式冷压室压铸机采用中心浇口时,直浇道的设计与立式冷压室压铸机相同。可在浇口套内制成2~ 3条螺旋角小于20°的螺旋槽,在压射冲头的作用下,余料随着开模动作沿着浇口套中的螺旋槽旋转, 而从直浇道上扭断,如图8.7所示。

/webnew/

8.1.1 直浇道设计

图8.2 立式冷压室压铸机浇口套

/webnew/

8.1.1 直浇道设计

图8.3 分流锥示意图

ห้องสมุดไป่ตู้

/webnew/

/webnew/

8.1.1 直浇道设计

/webnew/

8.1.1 直浇道设计

/webnew/

8.1.1 直浇道设计

/webnew/

/webnew/

第8章 浇注系统及排溢系统设计

n n

8.1 浇注系统设计 8.2 溢流与排气系统设计

/webnew/

8.1 浇注系统设计

8.1.1

直浇道设计 8.1.2 横浇道设计 8.1.3 内浇口设计 8.1.4 典型压铸件浇注系统设计

/webnew/

8.1 浇注系统设计

n n n n n n

压铸过程中,浇注系统除引导金属液进入型腔之外,还对压力、速度、温度、排气等起调 节作用,所以浇注系统对压铸件质量起重要作用。生产中很多废品是由于浇注系统设计不 当造成的。因此,正确设计浇注系统是提高铸件质量、稳定压铸生产的关键之一。 压铸机类型不同,浇注系统结构组成也不同,表8.1所示为各种结构的浇注系统。 立式冷压室压铸机的浇注系统由直浇道 1、横浇道2、内浇口3和余料4组成。在开模之前, 余料必须由下冲头先从压室中切断并顶出。 卧式冷压室压铸机的浇注系统由直浇道1、横浇道2和内浇口3组成,余料与直浇道合为一 体。开模时,整个浇注系统和压铸件随动模一起脱离定模。 全立式冷压室压铸机的浇注系统组成与卧式冷压室压铸机浇注系统组成相同,只是方向不 同。 热压室压铸机的浇注系统由直浇道1、横浇道2和内浇口3组成。由于压室和坩锅直接连通, 所以没有余料。

第8章 浇注系统及排溢系统设计

(时间:2.5次课,5学时)

/web

第8章 浇注系统及排溢系统设计

n

浇注系统是熔融金属在压力作用下充填模具型腔的通道。排溢系统 包括溢流槽和排气槽。溢流槽的作用是储存混有气体和涂料残渣的 冷污金属液,它与排气槽配合,迅速引出型腔内的气体。在金属液 充填的整个过程中,浇注系统与排溢系统是一个不可分割的整体, 共同对充填过程起着控制作用,是决定压铸件质量的重要因素。因 此,浇注系统和排溢系统的设计是压铸模设计的一个十分重要的环 节。