压力容器安全技术基础(标准版)

压力容器安全技术

第三节压力容器安全技术考点1 压力容器基础知识1. 压力容器分类最高工作压力≥0.1MPa,且压力*容积≥1.0MPa·L分类压力范围低压容器0.1MPa≤p<1.6MPa中压容器 1.6MPa≤p<10.0MPa高压容器10.0MPa≤p<100MPa 管道42MPa超高压容器p≥100MPa2. 压力容器安全附件(1)安全阀(重闭型)有毒物质、含胶着物质不能用(2)爆破片(非重闭型)爆破片又称为爆破膜或防爆膜,是一种断裂型安全泄放装置。

与安全阀相比,它具有结构简单、泄压反应快、密封性能好、适应性强等特点。

(3)爆破帽爆破帽为一端封闭,中间有一薄弱层面的厚壁短管,爆破压力误差较小,泄放面积较小,多用于超高压容器。

(4)易熔塞(熔化型)“熔化型”安全泄放装置,它的动作取决于容器壁的温度,主要用于中、低压的小型压力容器。

(5)紧急切断阀在管道发生大量泄漏时紧急止漏,一般还具有过流闭止及超温闭止的性能,并能在近程和远程独立进行操作。

(6)减压阀(7)压力表划最高压力红线(8)液位计(9)温度计3. 压力容器安全附件安装要求(1)安全阀、爆破片的整定压力一般不大于该容器的设计压力;(2)安全阀和爆破片的排放能力≥压力容器的安全泄放量;(3)对易爆介质剧毒、中毒介质应当在安全阀或爆破片的排出口装设导管,将介质排放至安全地点。

(4) 安全阀和爆破片组合①并联组合:爆破片的标定爆破压力不得超过容器的设计压力,安全阀的开启压力应略低于爆破片的标定压力。

安全阀先工作,爆破片后工作②串联组合:爆破片破裂后的泄放面积不得小于安全阀的进口面积。

【例题】下列有关压力容器安全附件说法中不正确的是( )。

A.安全阀是一种由出口静压开启的自动泄压阀门,它依靠介质自身的压力排出一定数量的流体介质,以防止容器或系统内的压力超过预定的安全值。

当容器内的压力恢复正常后,阀门自行关闭,并阻止介质继续排出B.爆破片装置是一种非重闭式泄压装置,由进口静压使爆破片受压爆破而泄放出介质,以防止容器或系统内的压力超过预定的安全值C.安全阀与爆破片装置并联组合时,爆破片的标定爆破压力不得超过容器的设计压力。

压力容器安全技术

2.管壳式换热器下面以管壳式换热器的重要部件为例,介绍其结构设计的要点。

(1)管箱包括管箱短节和分程隔板(多程换热器)两部分。

管箱短节结构设计要保证“最小内侧深度”的要求。

①轴向开口的单程管箱,不得小于接管内直径的1/3。

②多程管箱,应保证两程间最小流通面积不小于1.3倍每程管子的流通面积。

此外,短节筒体厚度必须满足刚度要求。

分程隔板结构设计要点如下。

①保证强度要求(承受两侧流体压差)和刚度要求。

②水平分程隔板应开设φ6mm的排净孔。

③对于大直径和两侧流体温差很大时,宜设计为双层结构的分程隔板。

④分程隔板下缘应与管箱密封面齐平。

(2)圆筒固定管板式换热器最小厚度应不小于6mm(高合金钢筒体不小于4.5mm),圆筒的最小厚度随公称直径增大而增厚。

必须指出,圆筒的长度是在以换热管长度为标准长度的前提下按结构计算确定的,否则会造成换热管的不标准而带来材料的严重浪费。

(3)接管其结构设计应符合有关规定。

此外,接管应与壳体表面齐平;接管应尽量沿壳体的径向或轴向设置;接管与外部管线可采用焊接连接;设计温度不低于300℃时,必须采用整体法兰;必要时可设置温度计口、压力表接口及液面计接口;对于不能利用接管(或接口)进行放气和排液的换热器,应在管程和壳程的最高点设置放气口,最低点设置排液口,其DNmin=20mm;立式换热器在需要时可设置溢流口。

(4)换热管U形弯管段的弯曲半径应不小于2倍管子外径。

如果需要,允许换热管拼接,但拼接焊缝不得超过1条(直管)或2条(U形管),且最小管长不得小于300mm。

(5)管板结构设计时必须注意与螺栓、螺母、垫片、管箱的正确、合理和可靠的接合,而且还要考虑为了强化传热而进行分程等方面的要求。

①管板上管孔的布置必须符合换热管标准排列形式的要求,即正三角形排列、转角正三角形排列、正方形排列、转角正方形排列等四种形式。

②管孔中心距一般不得小于1.25倍的换热管外径,即t≥1.25d0。

压力容器设计基础知识标准法规篇

PPT文档演模板

压力容器设计基础知识标准法规篇

压力级别划分

超高压容器:P设计≥100MPa 高压容器: 100MPa> P设计≥10MPa 中压容器: 10MPa >P设计≥1.6MPa 低压容器: 1.6MPa >P设计≥0.1MPa 按分析设计标准设计的压力容器,其制造 企业应持有A或C及许可证

PPT文档演模板

压力容器设计基础知识标准法规篇

2.1.3不适用的范围

军事装备、核设施、航空航天器、铁 路机车、海上设施和船舶以及煤矿矿井 使用的特种设备

2.1.4特种设备包括的范围

指涉及生命安全、危险性较大的锅炉、 压力容器(含气瓶) 、压力管道、电梯、 起重机械、客运索道、大型游乐设施

PPT文档演模板

质技监局锅发[1999]154号文 1999年6月25日发布 2000年1月1日实施

PPT文档演模板

压力容器设计基础知识标准法规篇

2.5.1性质

1)强制性,属于贯彻“锅炉压力容器安全 监察暂行条例”的安全技术规范之一

2)安全技术最基本的要求

2.5.2适用范围

同时具备以下条件的压力容器

1)最高工作压力大于等于0.1MPa(不含液体静压 力)

1.2.2规矩与方圆

标准化工作是企业一项很重要的基础

工作,企业的生产活动及质量管理和质量保 证始于标准,终于标准。因此,标准化工作是 一个企业治厂方针、法制观念、社会责任、职 业道德、队伍素质及企业文化的综合反映。

特别提示:

压力容器设计人员应当了解和熟悉标准 并能正确贯彻和使用。

PPT文档演模板

压力容器设计基础知识标准法规篇

PPT文档演模板

压力容器设计基础知识标准法规篇

1.2标准

压力容器安全基础知识

压⼒容器安全基础知识第3章压⼒容器安全基础知识3.1 压⼒容器的定义3.1.1 压⼒容器的定义仅从压⼒容器的名称上理解,凡承受流体介质压⼒的密闭腔体都可称作压⼒容器。

但是,具体这种特点的设备数量很多,其危险性有很⼤区别,它们中的⼀部分划⼊了特种设备安全监察范围。

《特种设备安全监察条例》所定义的压⼒容器是指盛装⽓体或者液体,承载⼀定压⼒的密闭设备,其范围规定为最⾼⼯作压⼒⼤于或者等于0.1MPa(表压),且压⼒与容积的乘积⼤于或者等于2.5MPa·L的⽓体、液化⽓体和最⾼⼯作温度⾼于或者等于标准沸点的液体的固定式容器和移动式容器;盛装公称⼯作压⼒⼤于或者等于0.2MPa(表压),且压⼒与容积的乘积⼤于或者等于1.0MPa·L的⽓体、液化⽓体和标准沸点等于或者低于60℃液体的⽓瓶;氧舱等。

压⼒容器的含义中包括其附属的安全附件、安全保护装置和与安全保护装置相关的设施。

TSG R0004-2009《固定式压⼒容器安全技术监察规程》对固定式压⼒容器的定义:固定式压⼒容器是指安装在固定位置使⽤的压⼒容器(以下简称压⼒容器,注1-1)。

注1-1:对于为了某⼀固定⽤途、仅在装置或者场区内部搬动、使⽤的压⼒容器,以及移动式空⽓压缩机的储⽓罐按照固定式压⼒容器进⾏监督管理。

TSG R0004-2009《固定式压⼒容器安全技术监察规程》适⽤范围本规程适⽤于同时具备下列条件的压⼒容器:(1)⼯作压⼒⼤于或者等于0.1MPa;(2)⼯作压⼒与容积的乘积⼤于或者等于2.5MPa·L;(3)盛装介质为⽓体、液化⽓体以及介质最⾼⼯作温度⾼于或者等于标准沸点的液体。

(注1-4)其中,超⾼压容器应当符合《超⾼压容器安全技术监察规程》的规定;⾮⾦属压⼒容器应当符合《⾮⾦属压⼒容器安全技术监察规程》的规定;简单压⼒容器应当符合《简单压⼒容器安全技术监察规程》的规定; 医⽤氧舱应当符合《医⽤氧舱安全管理规定》。

GB150及压力容器设计基础

2

2

t

Pc Di

1

4 Pc

t

Pc Di

2

2 Pc

t

Pc Di

适用范围Pc 0.4 , 相当于K 1.5

2、受压元件——园筒和球壳

H , 是以 K D0 1.2 薄壁容器内径公式导出,认为应力是均匀分布。 Di 随壁厚增加K值增大,应力分布不均匀程度加大,当K=1.5时,由薄壁公式 计算应力比拉美公式计算应力要低23%,误差较大;当采用(Di+δ)替代 Di内径后,则其应力仅相差3.8%,这样扩大了公式应用范围(K≤1.5), 误差在工程允许范围内。

1、总论

1.4 设计参数

1.4.3 壁厚(6个厚度)

δc 计算厚度,由计算公式得到保证容器强度,刚度和稳定的厚度

δd 设计厚度,δd =δc +C2(腐蚀裕量) δn 名义厚度,δn =δd +C1(钢材负偏差)+△(圆整量)

δe 有效厚度,δe=δn-C1-C2=δc+△

δmin 设计要求的成形后最小厚度,δmin≥δn-C1 (GB150 3.5.6壳体加工成形后最小厚度是为了满足安装、运输中刚度 而定;而δmin是保证正常工况下强度、刚度、寿命要求而定。) δ坯 坯料厚度δ坯=δd +C1+△+C3 (其中:C3 制造减薄量,主要考虑材料(黑色,有色)、工艺(模压 ,旋压;冷压,热压),所以C3值一般由制造厂定。)

直径越小的螺栓安全系数越大,是因为过力超载更容易拧断

GB150 钢制压力容器

Steel pressure vessels

主要内容

1、总论 2、受压元件 3、外压元件(园筒和球壳)

压力容器基础及安全技术范文(三篇)

压力容器基础及安全技术范文压力容器是一种能够容纳和储存高压气体、液体或混合物的设备。

在工业生产中,压力容器被广泛应用于化工、石油、制药、食品等行业。

它们是生产过程中必不可缺的组件,但同时也存在一定的安全隐患。

因此,了解压力容器的基础知识和安全技术是至关重要的。

压力容器的基础知识包括以下几个方面:设计、材料、制造、使用和维护。

首先,设计是压力容器的重要基础。

设计应符合相关的国家和行业标准,如《压力容器设计手册》、GB150-2011《钢制压力容器》等。

设计时要考虑容器的工作条件、设计压力、设计温度、材料选用等因素,以确保容器的安全运行。

其次,材料的选择对压力容器的安全性至关重要。

常见的压力容器材料包括碳钢、不锈钢、合金钢等。

在选择材料时要考虑其耐压性、耐腐蚀性、耐热性等性能,以保证容器的安全运行。

制造是压力容器的另一个重要环节。

制造应符合相关的国家和行业标准,如GB/T15382-2019《压力容器焊接制造规程》等。

制造过程中要进行质量检测,确保容器的焊接、热处理、工艺装备等环节合格,以保证容器的结构强度和密封性能。

使用是压力容器的核心环节。

在使用过程中要严格按照容器的使用说明书操作,确保容器在正常工作条件下运行。

同时,要有专业的操作人员进行监控和管理,并进行定期的检查和维护,及时处理容器中的异常情况,以预防事故的发生。

维护是压力容器长期使用的保障。

在容器的使用寿命过程中,需要进行定期的检查和维修,以保证容器的性能和安全。

检查内容包括容器的外观、内部压力和温度、沉积物、磨损程度等。

一旦发现问题,要及时采取措施进行修理或更换。

在压力容器的使用过程中,安全技术是至关重要的。

以下是几个常用的安全技术措施:1. 压力容器的保护:通过装置对容器进行防护,以防止外力对容器造成的损坏。

常见的保护装置包括安全阀、爆破片等。

2. 事故应急措施:制定应急预案,定期组织应急演练,加强应急救援能力,及时处理和报告事故,减少事故损失。

压力容器安全基础知识

2016年压力容器安全操作工基础知识培训教案湖南省湘维有限公司盛永武目录第一章压力容器定义第二章压力容器术语第三章压力容器的分类第四章压力容器结构第五章压力容器设计第六章压力容器制造第七章压力容器的安全附件第八章压力容器使用管理第九章压力容器安全使用常识第十章压力容器的介质第十一章压力容器制造过程事故第一章压力容器的定义广义的压力容器的定义:压力容器,是指盛装气体或者液体,承载一定压力的密闭设备。

《特种设备安全监察条例》中压力容器的定义:压力容器,是指盛装气体或者液体,承载一定压力的密闭设备,其范围规定为最高工作压力大于或者等于0.1MPa(表压),且压力与容积的乘积大于或者等于2.5MPa·L的气体、液化气体和最高工作温度高于或者等于标准沸点的液体的固定式容器和移动式容器。

注:《固定容规》监察范围已经完全符合《条例》的规定,但不包含移动式压力容器。

《条例》中压力容器监察的范围同时具备以下条件的压力容器:1.最高工作压力P≥0.1MPa,2.压力与容积的乘积值PV≥2.5MPa·L,3.介质:气体、液化气体、气体与液体的混合体。

表压:gauge pressure 以大气压为基准的流体指示压力,可用压力计测得,称为表压,即:绝对压力-大气压力=表压力。

《特种设备安全监察条例》所规定的压力容器安全监察的范围各类容规适用范围《固定容规》适用于同时具备下列条件的压力容器:(1)工作压力大于或者等于0.1MPa(注1-2);(2)工作压力与容积的乘积大于或者等于2.5MPa·L (注1-3);(3)盛装介质为气体、液化气体以及介质最高工作温度高于或者等于其标准沸点的液体(超高压容器应当符合《超高压容器安全技术监察规程》的规定;非金属压力容器应当符合《非金属压力容器安全技术监察规程》的规定;简单压力容器应当符合《简单压力容器安全技术监察规程》的规定。

液化石油气储罐举例:气体缓冲罐压力供水罐(气体+液体)低温绝热储罐第二章压力容器术语1、压力(物体单位面积上所承受的力)(1)工作压力P w:在正常工作情况下,容器顶部可能达到的最高压力。

注册安全工程师《安全生产技术基础》第三章第五节讲义课件全考点

注册安全工程师《安全生产技术基础》第三章第五节讲义课件全考点第五节压力容器安全技术一、压力容器使用安全管理(1)使用石化与化工成套装置的单位,以及使用压力容器台数达到50台及以上的单位,应当设置专门的特种设备安全管理机构,配备专职安全管理人员。

(2)压力容器的安全检查每月进行一次,检查内容主要有:安全附件,装卸附件,安全保护装置,测量调控装置,附属仪器仪表是否完好,各密封面有无泄漏,以及其他异常情况等。

二、压力容器安全附件及仪表(一)安全附件包括:安全阀、爆破片、爆破帽、易熔塞、紧急切断阀。

1.安全阀压力容器安全阀分全启式安全阀和微启式安全阀。

根据整体结构和加载方式可分为净重式、杠杆式、弹簧式和先导式。

安全阀主要故障:2.爆破片是一种非重闭式泄压装置,是一种断裂型安全泄放装置。

与安全阀相比,它具有结构简单、泄压反应快、密封性能好、适应性强等特点。

3.爆破帽爆破压力误差较小,泄放面积较小,多用于超高压容器。

破爆压力与材料强度之比一般为0.2~0.5。

4.易熔塞易熔塞属于“熔化型"(温度型)安全泄放装置,它的动作取决于容器壁的温度,主要用于中、低压的小型压力容器,在盛装液化气体的钢瓶中应用更为广泛。

5.紧急切断阀是一种特殊结构和特殊用途的阀门,它通常与截止阀串联安装在紧靠容器的介质出口管道上。

作用:大量泄漏的紧急止漏、过流闭止及超温闭止。

(二)安全附件装设要求1安全阀、爆破片的压力设定(1)安全阀整定压力一般不大于容器设计压力。

也可采用最高允许工作压力确定安全阀整定压力。

(2)爆破片设计爆破压力一般不大于容器设计压力,且爆破片的最小爆破压力不得小于容器工作压力。

(3)安全阀、爆破片的排放能力应大于等于压力容器的安全泄放量。

2.安全附件安装(1)安全泄放装置应当铅直安装在压力容器液面以上的气相空间部分,或者装设在与压力容器气相空间相连的管道上。

(2)压力容器与安全泄放装置之间的连接管和管件的通孔,其截面积不得小于安全阀的进口截面积,其接管应当尽量短而直。

压力容器防火防爆安全技术规定(标准版)

( 安全管理 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改压力容器防火防爆安全技术规定(标准版)Safety management is an important part of production management. Safety and production are inthe implementation process压力容器防火防爆安全技术规定(标准版)1、氧气瓶要有防震胶圈,瓶嘴有安全帽,禁止沾染油脂,要轻搬轻运,不得碰撞。

2、使用氧气、乙炔两瓶之间安全距离不小于3米,两瓶距明火水平距离不小于10米,并禁止放在高压线下使用。

3、锅炉、风包、气包必须有安全阀、压力表。

茶炉禁止充压使用,高低压蒸汽禁止连通混合使用。

4、凡属安全设施,如防爆门、人孔、切断阀、逆止阀、降压阀、放散阀等,不得随意改变捆绑,增加配重。

5、打开压力容器时,切记先放气,后打开,不得随放随打。

6、存放油类、木材、绵纱、乙炔、氧气、易爆物品的地方,必须备有水管、沙子、灭火器等消防用具。

各电气操作室禁止存放上述物品,必须备有四氯化碳和二氧化碳灭火器。

7、临时席棚、帆布棚、油毡棚,禁止靠近高温火源或搭在高压线下边。

8、焊接或开始割时,应检查周围,有易燃物要清除掉,采取防火措施。

9、严禁私带火种进入易燃易爆区。

10、危险域域动火,必须办理动火审批手续,采取必要的防范措施后,方可动火。

云博创意设计MzYunBo Creative Design Co., Ltd.。

压力容器安全技术

2.垫片 一般低压,常温和无腐蚀性的介质容器多 用香蕉板;介质温度较高的中,低压容器 通常用石棉橡胶板或耐油石棉橡胶板;一 般的腐蚀性介质的低压容器常采用耐酸石 棉板;压力较高时则用聚乙烯板或者聚四 氟乙烯板。

二.安全阀 其优点是:只排出压力容器内高于规定值的 部分压力,当容器内的压力降到正常压力 值时则自动关闭,使压力容器和安全阀重 新工作,从而不会使压力容器一旦超压就 得把全部介质排出而造成浪费和生产中断 ;安全阀的结构特点使其安装和调整比较 容易。它的缺点是密封性较差,即使是比 较好的安全阀其在正常的工作压力作用下 页难免会轻微地泄露。

6.工作压力 工作压力也称操作压力,系指容器顶部在正 常工艺操作时压力 7.最高工作压力 系指容器顶部在工艺操作过程中可能产生的 最大表压力。压力超过此值时,容器上的 安全装置就要动作。 8.设计压力 国内设计多取最高工作压力的1.15-1.3倍作为 设计压力。

6.压力容器的分类 按压力分类 (1)低压容器:0.1MPa≤P<1.6MPa; (2)中压容器:1.6MPa≤P<10MPa; (3)高压容器:10MPa≤P<100MPa; (4)超高压容器:P≥100MPa

压力容器 安全技术

压力容器基础知识 一.压力 1.我们把垂直在物体表面上的力叫做压力 p(压强)=F(压力)/S(受力面积) 2.压力和压强是两个概念不同的物理量,但 在压力容器上或一般工程技术上,人们习 惯于将压强称为压力。 3.容器内的实际压力称为绝对压力。当容器 内介质的压力等于大气压力时,压力表的 指针在零位。

2

绝对压力,表压力以及大气压力三者之间的 关系为:

P绝 P表 P大气

3

5.我国压力容器的界限范围 压力容器是指盛装气体或者液体,承载一定 压力的密闭设备,其范围规定为最高工作 压力大于或者等于0.1MPa(表压),且压 力与容积的乘积大于或者等于2.5MPa*L的 气体,液化气体和最高工作温度高于或者 等于标准沸点的液体的固定式容器和移动 式容器;盛装公称工作压力大于或者等于 0.2MPa(表压),且压力与容积的乘积大 于或者等于1.0MPa*L的气体,液化气体和 标准沸点等于或者低于构成 1.壳体 (1)圆筒形壳体 其形状特点是轴对称,圆筒体式一个平滑的 曲面,应力分布比较均匀,承载能力较高 ,且易于制造,便于内件的设置和装拆, 因而获得广泛的应用。圆筒形壳体由一个 圆形的筒体和两端的封头或者端盖组成。

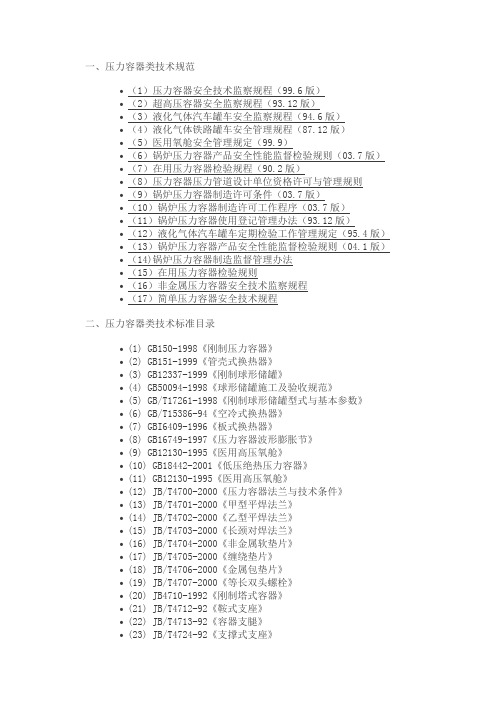

压力容器及气瓶类技术规范、标准

一、压力容器类技术规范∙(1)压力容器安全技术监察规程(99.6版)∙(2)超高压容器安全监察规程(93.12版)∙(3)液化气体汽车罐车安全监察规程(94.6版)∙(4)液化气体铁路罐车安全管理规程(87.12版)∙(5)医用氧舱安全管理规定(99.9)∙(6)锅炉压力容器产品安全性能监督检验规则(03.7版)∙(7)在用压力容器检验规程(90.2版)∙(8)压力容器压力管道设计单位资格许可与管理规则∙(9)锅炉压力容器制造许可条件(03.7版)∙(10)锅炉压力容器制造许可工作程序(03.7版)∙(11)锅炉压力容器使用登记管理办法(93.12版)∙(12)液化气体汽车罐车定期检验工作管理规定(95.4版)∙(13)锅炉压力容器产品安全性能监督检验规则(04.1版)∙(14)锅炉压力容器制造监督管理办法∙(15)在用压力容器检验规则∙(16)非金属压力容器安全技术监察规程∙(17)简单压力容器安全技术规程二、压力容器类技术标准目录∙(1) GB150-1998《刚制压力容器》∙(2) GB151-1999《管壳式换热器》∙(3) GB12337-1999《刚制球形储罐》∙(4) GB50094-1998《球形储罐施工及验收规范》∙(5) GB/T17261-1998《刚制球形储罐型式与基本参数》∙(6) GB/T15386-94《空冷式换热器》∙(7) GBI6409-1996《板式换热器》∙(8) GB16749-1997《压力容器波形膨胀节》∙(9) GB12130-1995《医用高压氧舱》∙(10) GB18442-2001《低压绝热压力容器》∙(11) GB12130-1995《医用高压氧舱》∙(12) JB/T4700-2000《压力容器法兰与技术条件》∙(13) JB/T4701-2000《甲型平焊法兰》∙(14) JB/T4702-2000《乙型平焊法兰》∙(15) JB/T4703-2000《长颈对焊法兰》∙(16) JB/T4704-2000《非金属软垫片》∙(17) JB/T4705-2000《缠绕垫片》∙(18) JB/T4706-2000《金属包垫片》∙(19) JB/T4707-2000《等长双头螺栓》∙(20) JB4710-1992《刚制塔式容器》∙(21) JB/T4712-92《鞍式支座》∙(22) JB/T4713-92《容器支腿》∙(23) JB/T4724-92《支撑式支座》∙(24) JB/T4725-92《耳式支座》∙(25) JB/T4714-92《浮头式换热器和冷凝器型式与基本参数》∙(26) JB/T4715-92《固定管板式换热器型式与基本参数》∙(27) JB/T4716-92《立式热虹吸式重沸器型式与基本参数》∙(28) JB/T4717-92《U型管式换热器型式与基本参数》∙(29) JB/T4718-92《管壳式换热器用金属包垫片》∙(30) JB/T4719-92《管壳式换热器用缠绕垫片》∙(31) JB/T4720-92《管壳式换热器用非金属软垫片》∙(32) JB4721-92《外头盖侧法兰》∙(33) JB/T4722-92《管壳式换热器用螺纹换热管基本参数与技术条件》∙(34) JB/T4723-92《不可拆卸式螺纹换热器型式与基本参数》∙(35) JB4726-2000《压力容器用碳素钢和低合金钢锻件》∙(36) JB4727-2000《低温压力容器用碳素钢和低合金钢锻件》∙(37) JB4728-2000《压力容器用不锈钢锻件》∙(38) JB/T4729-94《旋压封头》∙(39) JB4730-94《压力容器无损检测加第一号修改单》∙(40) JB4732-1995《钢制压力容器分析设计标准》∙(41) JB474733-1995《压力容器用爆炸不锈钢复合钢板》∙(42) JB4735-1997《钢制焊接常压容器》∙(43) JB/T4736-1995《补强圈》∙(44) JB/T4746-2002《钢制压力容器用封头》∙(45) JB/T4740-1997《空冷式换热器型式与基本参数》∙(46) JB4708-2000《钢制压力容器焊接工艺评定》∙(47) JB/T4709-2000《钢制压力容器焊接规程》∙(48) JB/T4734-2002《铝制焊接容器》∙(49) JB/T4745-2002《钛制焊接容器》三、气瓶类技术规范∙(1)气瓶安全监察规程(00.12版)∙(2)溶解乙炔气瓶安全监察规程(93.2)∙(3)气瓶产品安全质量监督检验规则(90.8版)∙(4)气瓶安全监察规定四、气瓶类技术标准目录∙(1) GB5099-1994《钢质无缝气瓶》∙(2) GB5100-1994《钢质焊接气瓶》∙(3) GB5842-1986《液化石油气钢瓶》∙(4) GB6653-1994《焊接气瓶用钢板》∙(5) GB7144-1999《气瓶颜色标志》∙(6) GB7512-1998《液化石油气瓶阀》∙(7) GB8334-1999《液化石油气钢瓶定期检验与评定》∙(9) GB8336-1996《气瓶专用螺纹量规》∙(10) GB8337-1996《气瓶用易熔合金塞》∙(11) GB/T9251-1997《气瓶水压试验方法》∙(12) GB9552-2001《气瓶疲劳试验方法》∙(13) GB10877-1989《氧气瓶阀》∙(14) GB10878-1999《气瓶锥螺纹丝锥》∙(15) GB10879-1989《溶解乙炔气瓶阀》∙(16) GB11638-1989《溶解乙炔气瓶》∙(17) GB11639-1989《溶解乙炔气瓶多孔填料技术指标测定方法》∙(18) GB11640-1989《铝合金无缝气瓶》∙(19)GB12135-1999《气瓶定期检验站技术条件》∙(20) GB12136-1989《溶解乙炔气瓶用回火防止器》∙(21) GB12137-1989《气瓶气密性试验方法》∙(22) GB13003-1991《溶解乙炔气瓶气压试验方法》∙(23) GB13004-1999《钢质无缝气瓶定期检验与评定》∙(24) GB/T13005-1991《气瓶术语》∙(25) GB13075-1999《钢质焊接气瓶定期检验与评定》∙(26) GB13076-1991《溶解乙炔气瓶定期检验与评定》∙(27) GB13077-1991《铝合金无缝气瓶定期检验与评定》∙(28) GB13438-1992《氩气瓶阀》∙(29) GB13439-1992《液氯瓶阀》∙(30) GB13440-1992《无缝气瓶压扁试验方法》∙(31) GB13447-1992《无缝气瓶用钢坯》∙(32) GB13591-1992《溶解乙炔充装规定》∙(33) GB14193-1993《液化气体气瓶充装规定》∙(34) GB14194-1993《永久气体气瓶充装规定》∙(35) GB15380-2001《小容积液化石油气钢瓶》∙(36) GB15382-1994《气瓶阀通用技术条件》∙(37) GB15383-1994《气瓶阀出气口连接型式和尺寸》∙(38) GB15384-1994《气瓶型号命名方法》∙(39) GB15385-1994《气瓶水压瀑破试验方法》∙(40) GB16163-1996《瓶装压缩气体分类》∙(41) GB16164-1996《小容积溶解乙炔气瓶》∙(42) GB16804-1997《气瓶警示标签》∙(43) GB16918-1997《气瓶用爆破片技术条件》∙(44) GB17258-1998《汽车用压缩天然气钢瓶》∙(45) GB17259-1998《机动车用液化石油气钢瓶》∙(46) GB17264-1998《永久气体气瓶充装站安全技术条件》∙(47) GB17265-1998《液化气体气瓶充装站安全技术条件》∙(48) GB17266-1998《溶解乙炔气瓶充装站安全技术条件》∙(49) GB17267-1998《液化石油气瓶充装站安全技术条件》∙(50) GB17268-1998《工业用非重复充装焊接钢瓶》∙(51) GB17673-1999《液化丙稀、丙烷钢质焊接气瓶》∙(53) GB17878-1999《工业用非重复充装瓶阀》∙(54) GB17925-1999《气瓶对接焊缝X射线实时成像检测》∙(55) GB17926-1999《车用压缩天然气瓶阀》∙(56) GB18248-2000《气瓶用无缝钢管》∙(57) GB18299-2001《机动车用液化石油气钢瓶集成阀》。

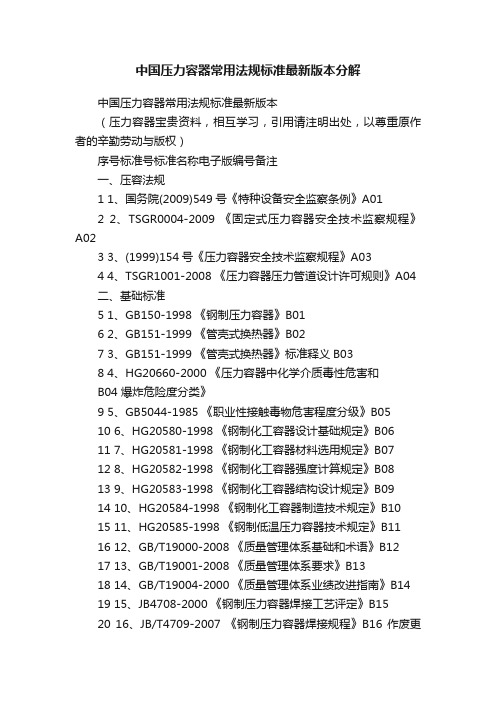

中国压力容器常用法规标准最新版本分解

中国压力容器常用法规标准最新版本分解中国压力容器常用法规标准最新版本(压力容器宝贵资料,相互学习,引用请注明出处,以尊重原作者的辛勤劳动与版权)序号标准号标准名称电子版编号备注一、压容法规1 1、国务院(2009)549号《特种设备安全监察条例》A012 2、TSGR0004-2009 《固定式压力容器安全技术监察规程》A023 3、(1999)154号《压力容器安全技术监察规程》A034 4、TSGR1001-2008 《压力容器压力管道设计许可规则》A04二、基础标准5 1、GB150-1998 《钢制压力容器》B016 2、GB151-1999 《管壳式换热器》B027 3、GB151-1999 《管壳式换热器》标准释义B038 4、HG20660-2000 《压力容器中化学介质毒性危害和B04 爆炸危险度分类》9 5、GB5044-1985 《职业性接触毒物危害程度分级》B0510 6、HG20580-1998 《钢制化工容器设计基础规定》B0611 7、HG20581-1998 《钢制化工容器材料选用规定》B0712 8、HG20582-1998 《钢制化工容器强度计算规定》B0813 9、HG20583-1998 《钢制化工容器结构设计规定》B0914 10、HG20584-1998 《钢制化工容器制造技术规定》B1015 11、HG20585-1998 《钢制低温压力容器技术规定》B1116 12、GB/T19000-2008 《质量管理体系基础和术语》B1217 13、GB/T19001-2008 《质量管理体系要求》B1318 14、GB/T19004-2000 《质量管理体系业绩改进指南》B1419 15、JB4708-2000 《钢制压力容器焊接工艺评定》B1520 16、JB/T4709-2007 《钢制压力容器焊接规程》B16 作废更新用:NB/T47015-201121 17、JB4708-2000 《钢制压力容器焊接工艺评定》标准释义B1722 18、JB/T4709-2000 《钢制压力容器焊接规程》标准释义B1823 19、JB/T4735-1997 《钢制焊接常压容器》B1924 20、JB/T4710-2005 《钢制塔式容器》B2025 22、JB/T4734—2002 《铝制焊接容器》B2226 23、JB/T4745—2002 《钛制焊接容器》B2327 24、GB12337—1998 《钢制球形储罐》B2428 25、JB/T9072—1999 《固定式真空粉末绝热低温液体贮槽》B2529 26、GB/T17261-1998 《钢制球形储罐形式基本参数》B2630 27、GB18442—2001 《低温绝热压力容器》B2731 28、JB/T4731—2005 《钢制卧式容器》B2832 29、HG20546—2009 《化工装置设备布置设计规定》B29 作废标准HG20546-199236 33、GB/T20801.1-2006 《压力管道规范工业管道第1部分:总则》B3337 34、GB/T20801.6-2006 《压力管道规范工业管道第6部分:安全防护》B3438 35、GB50235-1997 《工业金属管道工程施工及验收规范》B3539 36、GB50236-1998 《现场设备、工业管道焊接工程施工及验收规范》B36三、零部件标准40 1、JB/T4746—2002 《钢制压力容器用封头》C01 41 2、JB/T4736—2002 《补强圈》C02 42 3、HG21502.1~2—1992 钢制立式圆筒形固定顶储罐系列 C03-1,2 43 4、GB/T9112~9124—2000 钢制管法兰 C04 44 5、GB/T12522—2009 不锈钢波形膨胀节 C05 45 6、GB16749—1997 压力容器波形膨胀节 C06 46 7、HG/T21550—1993 防霜液面计 C07 47 8、HG/T21584—1995 磁性液位计C08 48 9、HG/T21630—1990 补强管 C09 49 10、HG215370—1992 填料箱C10 50 11、JB/T4711—2003 压力容器涂敷与运输包装 C11 51 12、JB/T1205—2001 塔盘技术条件C1252 13、JB/T4700—2000 压力容器法兰分类与技术条件C13 《压力容器法兰》53 14、JB/T4701—2000 甲型平焊法兰C14 54 15、JB/T4702—2000 乙型平焊法兰 C15 55 16、JB/T4703—2000 长颈对焊法兰 C16 56 17、JB/T4704—2000 非金属软垫片 C17 57 18、JB/T4705—2000 缠绕垫片 C18 58 19、JB/T4706—2000 金属包垫片 C19 59 20、JB/T4707—2000 等长双头螺栓C20 60 21、HG/T21514~21535-2005 钢制人孔、手孔C21 《钢制人孔和手孔》61 23、HG/T21514—2005 钢制人孔和手孔类型与技术条件 C2362 24、HG/T21515—2005 常压人孔C24 6325、HG/T21516—2005回转盖板式平焊法兰人孔C2564 26、HG/T21517—2005 回转盖带颈平焊法兰人孔 C26 65 27、HG/T21518—2005 回转盖带颈对焊法兰人孔C27 66 28、HG/T21519—2005 垂直吊盖板式平焊法兰人孔C28 67 29、HG/T21520—2005 垂直吊盖带颈平焊法兰人孔 C29 《钢制人孔和手孔》68 30、HG/T21521—2005 垂直吊盖带颈对焊法兰人孔 C30 69 31、HG/T21522—2005 水平吊盖板式平焊法兰人孔C31 70 32、HG/T21523—2005 水平吊盖带颈平焊法兰人孔C32 71 33、HG/T21524—2005 水平吊盖带颈对焊法兰人孔C33 72 34、HG/T21525—2005 常压旋柄快开人孔C34 73 35、HG/T21526—2005 椭圆形回转盖快开人孔 C35 74 36、HG/T21527—2005 回转拱盖快开人孔 C36 75 37、HG/T21528—2005 常压手孔 C37 76 38、HG/T21529—2005 板式平焊法兰手孔C38 《钢制人孔和手孔》77 39、HG/T21530—2005 带颈平焊法兰手孔C39 78 40、HG/T21531—2005 带颈对焊法兰手孔C40 79 41、HG/T21532—2005 回转盖带颈对焊法兰手孔 C41 80 42、HG/T21533—2005 常压快开手孔 C42 81 43、HG/T21534—2005 旋柄快开手孔 C43 82 44、HG/T21535—2005 回转盖快开手孔C44 83 45、HG/T21583—1995 快开不锈钢活动盖C4584 46、HG21594—1999 不锈钢人、手孔分类与技术条件C46 作废标准HGJ503—86 85 47、HG21595—1999 常压不锈钢人孔C47 作废标准HGJ504—86 86 48、HG21596—1999 回转盖不锈钢人孔 C48 作废标准HGJ505—86 8749、HG21597—1999回转盖快开不锈钢人孔C49作废标准HGJ506—8688 50、HG21598—1999 水平吊盖不锈钢人孔C50 作废标准HGJ507—8689 51、HG21599—1999 垂直吊盖不锈钢人孔C51 作废标准HGJ508—8690 52、HG21600—1999 椭圆形快开不锈钢人孔C52 作废标准HGJ509—8691 53、HG21601—1999 常压快开不锈钢手孔C53 作废标准HGJ510—8692 54、HG21602—1999 平盖不锈钢手孔C54 作废标准HGJ511—8693 55、HG21603—1999 回转盖快开不锈钢手孔C55 作废标准HGJ512—8694 56、HG21604—1999 旋柄快开不锈钢手孔C56 作废标准HGJ513—8695 57、HG21563~21572—1995 搅拌传动装置C57 作废标准HGJ527-9096 59、HG/T21618—1998 丝网除沫器(作废标准HG5-1404~1406-81) C5997 60、HG/T21639—2005 塔顶吊柱C60 作废标准HG1373—8098 61、HG20592—2009 《钢制管法兰型式、参数(欧洲体系)》C61-C104 作废标准HG20592—9799 62、HG20593—2009 《板式平焊钢制管法兰(欧洲体系)》作废标准HG20593—97 100 63、HG20594—2009 《带颈平焊钢制管法兰(欧洲体系)》作废标准HG20594—97 101 64、HG20595—2009 《带颈对焊钢制管法兰(欧洲体系)》作废标准HG20595—97 102 65、HG20596—2009 《整体钢制管法兰(欧洲体系)》作废标准HG20596—97 103 66、HG20597—2009 《承插钢制管法兰(欧洲体系)》作废标准HG20597—97104 67、HG20598—2009 《螺纹钢制管法兰(欧洲体系)》C61-C104 作废标准HG20598—97105 68、HG20599—2009 《对焊环松套钢制管法兰(欧洲体系)》作废标准HG20599—97 106 69、HG20600—2009 《平焊环松套钢制管法兰(欧洲体系)》作废标准HG20600—97 107 70、HG20601—2009 《钢制管法兰盖(欧洲体系)》作废标准HG20601—97 108 71、HG20602—2009 《不锈钢村里法兰盖(欧洲体系)》作废标准HG20602—97 109 72、HG20603—2009 《钢制管法兰技术条件(欧洲体系)》作废标准HG20603—97 110 73、HG20604—2009 《钢制管法兰压力——温度等级(欧洲体系)》作废标准HG20604—97 111 74、HG20605—2009 《钢制管法兰焊接接头和坡口尺作废标准HG20605—97寸(欧洲体系)》112 75、HG20606—2009 《钢制管法兰用非金属平垫片(欧洲体系)》作废标准HG20606—97113 76、HG20607—2009 《钢制管法兰用聚四氟乙烯包覆作废标准HG20607—97 垫片(欧洲体系)》114 77、HG20608—2009 《钢制管法兰用柔性石墨复合垫作废标准HG20608—97 片(欧洲体系)》115 78、HG20609—2009《钢制管法兰用金属环垫包覆垫C61-C104 作废标准HG20609—97片(欧洲体系)》116 79、HG20610—2009 《钢制管法兰用缠绕式垫片(欧洲体系)》作废标准HG20610—97 117 80、HG20611—2009 《钢制管法兰用齿形组合垫(欧洲体系)》作废标准HG20611—97 118 81、HG20612—2009 《钢制管法兰用金属环垫(欧洲体系)》作废标准HG20612—97 119 82、HG20613—2009 《钢制管法兰用紧固件(欧洲体系)》作废标准HG20613—97120 83、HG20614—2009 《钢制管法兰、垫片、紧固件选作废标准HG20614—97 配规定(欧洲体系)》121 84、HG20615—2009 《钢制管法兰型式、参数(美洲体系)》作废标准HG20615—97 122 85、HG20616—2009 《带颈对焊钢制管法兰(美洲体系)》作废标准HG20616—97 123 86、HG20617—2009 《带颈平焊钢制管法兰(美洲体系)》作废标准HG20617—97 124 87、HG20618—2009 《整体钢制管法兰(美洲体系)》作废标准HG20618—97 125 88、HG20619—2009 《承插焊钢制管法兰(美洲体系)》作废标准HG20619—97 126 89、HG20620—2009 《螺纹钢制管法兰(美洲体系)》作废标准HG20620—97 127 90、HG20621—2009 《对焊环松套钢制管法兰(美洲体系)》作废标准HG20621—97 128 91、HG20622—2009 《钢制管法兰盖(美洲体系)》作废标准HG20622—97 129 92、HG20623—2009 《大直径钢制管法兰(美洲体系)》作废标准HG20623—97130 93、HG20624—2009 《钢制管法兰技术条件(美洲体系)》作废标准HG20624—97 131 94、HG20625—2009 《钢制管法兰压力——温度等级(美洲体系)》作废标准HG20625—97 132 95、HG20626—2009 《钢制管法兰焊接接头和坡口尺作废标准HG20626—97 寸(美洲体系)》133 96、HG20627—2009 《钢制管法兰用非金属平垫片(美洲体系)》作废标准HG20627—97 134 97、HG20628—2009 《钢制管法兰用聚四氟乙烯包覆作废标准HG20628—97 垫片(美洲体系)》135 98、HG20629—2009 《钢制管法兰用柔性石墨复合垫作废标准HG20629—97 片(美洲体系)》136 99、HG20630—2009 《钢制管法兰用金属包覆垫片(美洲体系)》 C61-C104作废标准HG20630—97 137 100、HG20631—2009 《钢制管法兰用缠绕式垫片(美洲体系)》作废标准HG20631—97 138 101、HG20632—2009 《钢制管法兰用齿形组合垫(美洲体系)》作废标准HG20632—97 139 102、HG20633—2009 《钢制管法兰用金属环垫(美洲体系)》作废标准HG20633—97 140 103、HG20634—2009 《钢制管法兰用紧固件(美洲体系)》作废标准HG20634—97 141 104、HG20635—2009 《钢制管法兰、垫片、紧固件选作废标准HG20635—97配规定〈美洲体系〉》142 105、JB/T4712.1—2007 鞍式支座C105 《容器支座》143 106、JB/T4712.2—2007 腿式支座C106 144 107、JB/T4712.3—2007 耳式支座 C107 145 108、JB/T4712.4—2007 支承式支座C108 146 110、HG/21574—2008 化工设备吊耳及工程技术要求 C110 作废标准HG/21574—94 147 111、JB/T4714—1992 浮头式换热器和冷凝器型式与基本参数 C111 《化工设备标准系列》148 112、JB/T4715—1992 固定管板式换热器型式与基本参数C112 149 113、JB/T4716—1992立式热虹吸式重沸器型式与基本参数C113150 114、JB/T4717—1992 U形管式换热器型式与基本参数C114 151 115、JB/T4718—1992 管壳式换热器用金属包垫片C115 152 116、JB/T4719—1992 管壳式换热器用缠绕垫片C116 153 117、JB/T4720—1992 管壳式换热器用非金属垫片C117 154 118、JB/T4721—2006 浮头式换热器和冷凝器用外头盖侧法兰C118 155 119、JB/T4722—1992 管壳式换热器用螺纹换热管基本参数与技术条件C119156 120、JB/T4723—1992 不可拆式螺旋板换热器型式与基本参数C120 《化工设备标准系列》157 121、GB/T9019—2001 压力容器公称直径C121158 122、HG21503—1992 钢制固定式薄管板列管换热器C122 159 123、HG21605—1995 钢与玻璃烧结视镜C123160 124、HG21606—1995 钢与玻璃烧结液位计C124161 125、HG21588~21592—1995 玻璃板、管液面计C125162 126、HG21505—1992 组合式视镜C126163 127、HG20517—1992 钢制低压湿式气柜C127四、材料标准164 1、GB/T699—1999 优质碳素结构钢D01165 2、GB/T700—2006 碳素结构钢D02 作废标准GB/T700—1988 166 3、GB/T710—2008 优质碳素结构钢热轧薄钢板和钢带D03 作废标准GB/T710—1991 167 4、GB/T711—2008 优质碳素结构钢热轧厚钢板和钢带D04 作废标准GB/T711—1988 168 5、GB712—2000 船体用结构钢D05169 6、GB713—2008 锅炉和压力容器用钢板D06170 7、GB716—1991 碳素结构钢冷轧钢带D07171 8、GB912—2008 碳素结构钢和低合金结构钢热轧薄钢板和钢带D08 作废标准GB/T912—1989 172 9、GB/T983—1995 不锈钢焊条D09173 10、GB/T984—2001 堆焊焊条D10 作废标准GB/T984—1985 174 11、GB/T1220—2007 不锈钢棒D11175 12、GB/T1221—2007 耐热钢棒D12 作废标准GB/T1221—1992 176 13、GB/T1591—2008 低合金高强度结构钢D13 作废标准GB/T1591—1994 177 14、GB/T2965—2007 钛及钛合金棒材D14 作废标准GB/T2965—1996 178 15、GB/T3077—1999 合金结构钢D15179 19、YB/T5301—2006 合金结构钢丝D19 作废标准GB/T3079—1993 180 20、GB3087—2008 低中压锅炉用无缝钢管D20 作废标准GB3087—1999181 21、GB/T3091—2008 低压流体输送用焊接钢管D21 作废标准GB/T3091—1993 作废标准GB/T3092—1993182 26、GB/T3190—2008 变形铝及铝合金化学成分D26 作废标准GB/T3190—1996 183 27、GB/T3191—1998 铝及铝合金挤压棒材D27184 28、GB/T3274—2007 碳素结构钢和低合金结构钢热轧厚钢板和钢带D28 作废标准GB/T3274—1988 185 29、GB/T3280—2008 不锈钢冷轧钢板和钢带D29 作废标准GB/T3280—1992 186 30、GB3522—1983 优质碳素结构钢冷轧钢带D30187 31、GB/T3524—2005 碳素结构钢和低合金结构钢热轧钢带D31 作废标准GB/T3524—1992 188 32、GB3531—2008 低温压力容器用低合金钢钢板D32 作废标准GB3531—1996 189 33、GB/T3620.1—2007 钛及钛合金牌号和化学成分D33 替代GB/T3620.1—1994 190 34、GB/T3620.2—2007 钛及钛合金加工产品化学成分及成分允许偏差D34 替代GB/T3620.2—1994 191 35、GB/T3621—2007 钛及钛合金板材D35 作废标准GB/T3621—1994 192 36、GB/T3622—1999 钛及钛合金带、箔材D36193 37、GB/T3623—2007 钛及钛合金丝D37 作废标准GB/T3623—1998194 38、GB/T3624—1995 钛及钛合金管D38195 39、GB/T3625—2007 换热器及冷凝器用钛及钛合金管D39 作废标准GB/T3625—1995 196 40、GB/T3876—2007 钼及钼合金板D40 作废标准GB/T3876—1983 197 41、GB/T3880—2006 一般工业用铝及铝合金板、带材D41 作废标准GB/T3880—1997 198 42、GB/T4237—2007 不锈钢热轧钢板和钢带D42 作废标准GB/T4237—1992 199 43、GB/T4238—2007 耐热钢钢板和钢带D43 作废标准GB/T4238—1992 200 44、GB/T4437.1—2000 铝及铝合金热挤压管第1部分:无缝圆管D44201 45、GB/T5117—1995 碳钢焊条D45202 46、GB/T5118—1995 低合金钢焊条D46203 47、GB/T5293—1999 埋弧焊用碳钢焊丝和焊剂D47204 48、GB5310—2008 高压锅炉用无缝钢管D48 作废标准GB5310—1995 205 49、GB6479—2000 高压化肥设备用无缝钢管D49206 50、GB/T6611—2008 钛及钛合金术语和金相图谱D50 作废标准GB/T6611—1986 207 51、GB/T6653—1994 焊接气瓶用钢板D51208 52、GB/T6654—1996 锅炉和压力容器用钢板D52 已被GB713-2008替代209 53、GB/T6892—2006 一般工业用铝及铝合金热挤压型材D53210 54、GB/T6893—2000 铝及铝合金拉(轧)制无缝管D54211 55、GB/T8005—2008 铝及铝合金术语D55 作废标准GB/T8005—1987 212 56、GB/T8162—2008 结构用无缝钢管D56 作废标准GB/T8162—1999 213 57、GB/T8163—2008 输送流体用无缝钢管D57 作废标准GB/T8163—1999 214 58、GB/T8165—2008 不锈钢复合钢板和钢带D58 作废标准GB/T8165—1997 215 59、GB/T8544—1997 铝及铝合金冷轧带材D59 被GB/T3880.1-2006替代216 60、GB/T8546—2007 钛-不锈钢复合板D60 作废标准GB/T8546—1987 217 61、GB/T8547—2006 钛-钢复合板D61 作废标准GB/T8547—1987218 62、GB/T8890—2007 热交换器用铜合金无缝管D62 作废标准GB/T8890—1998 219 63、GB/T9948—2006 石油裂化用无缝钢管D63 作废标准GB/T9948—1988 220 64、GB/T10571—1989 铝及铝合金焊接管D64 于2005废止,暂无替代标准221 65、GB/T11086—1989 铜及铜合金术语D65222 66、GB/T11092—1989 黄铜焊接管D66 于2005废止,暂无替代标准223 67、GB/T11251—2009 合金结构钢热轧厚钢板D67 作废标准GB/T11251—1989 224 68、GB/T11253—2007 碳素结构钢冷轧薄钢板及钢带D68 作废标准GB/T11253—1989 225 69、GB/T12470—2003 埋弧焊用低合金钢焊丝和焊剂D69 作废标准GB/T12470—1990 226 70、GB/T12770—2002 机械结构用不锈钢焊接钢管D70 作废标准GB/T12770—1991 227 71、GB/T12771—2008 流体输送用不锈钢焊接钢管D71 作废标准GB/T12771—2000 228 72、GB/T13147—2009 铜及铜合金复合钢板焊接技术条件D72 作废标准GB/T13147—1991 229 73、GB/T13148—2008 不锈钢复合钢板焊接技术条件D73 作废标准GB/T13148—1991 230 74、GB/T13149—2009 钛及钛合金复合钢板焊接技术条件D74 作废标准GB/T13149—1991 231 75、GB/T13237—1991 优质碳素结构钢冷轧薄钢板和钢带D75232 76、GB/T13296—2007 锅炉、热交换器用不锈钢无缝钢管D76 作废标准GB/T13296—1991 233 77、GB/T13306—1991 标牌D77234 78、GB/T14292—1993 碳素结构钢和低合金结构钢热轧条钢技术条件D78235 79、GB/T14957—1994 熔化焊用钢丝D79236 80、GB/T14958—1994 气体保护焊用钢丝D80 于2005废止,暂无替代标准237 81、GB/T14975—2002 结构用不锈钢无缝钢管D81238 82、GB/T14976—2002 流体输送用不锈钢无缝钢管D82 239 83、GBn168—1982 不可热处理强化的铝及铝合金板D83 240 84、GBn221—1984 铝及铝合金冷拉管于2005废止,暂无替代标准241 85、GBn222—1984 铝及铝合金热挤压型材242 86、YS/T479—2005 一般工业用铝及铝合金锻件D86 作废标准GBn223—1984 243 87、YB/T5059—2005 低碳钢冷轧钢带D87 作废标准YB/T5059—1993 244 88、YB/T5139—1993 压力容器用热轧钢带D88 于2005废止,暂无替代标准245 89、JB4726—2000 压力容器用碳素钢和低合金钢锻件D89《压力容器用钢锻件》246 90、JB4727—2000 低温压力容器用和低合金钢锻件D90 247 91、JB4728—2000 压力容器用不锈钢锻件D91248 92、JB/T4747—2002 压力容器用钢焊条订货技术条件D92 249 93、GB/T908—2008 锻制钢棒尺寸、外形、重量及允许偏差D93 作废标准GB/T908—1988250 94、GB/T709—2006 《热轧钢板和钢带的尺寸、外形、重D94 作废标准GB/T709—1988 量及允许公差》251 95、GB/T708—2006 《冷轧钢板和钢带的尺寸、外形、重D95 作废标准GB/T708—1988 量及允许公差》252 96、GB/T702—2008 《热轧圆钢和方钢的尺寸、外形、重D96 作废标准GB/T702—1988 量及允许公差》253 97、YB(T)44---1986 液体输送用电焊钢管254 98、YB(T)40---1987 压力容器用碳素钢和低合金钢厚钢板255 99、GB/T17395—1998 无缝钢管尺寸、外形、重量及允许偏差D99256 102、JB4733—1996 压力容器用爆炸不锈钢复合钢板D102 257 GB/T 706-2008 热压型钢取代707、706-1988五、检验方法标准257 1、GB/T196—2003 普通螺纹基本尺寸E01 作废标准GB/T196—1981 258 2、GB/T197—2003 普通螺纹公差与配合E02 作废标准GB/T197—1981 260 3、GB/T222—2006 钢的成品化学成品允许公差E03 作废标准GB/T222—1984 261 4、GB/T228—2002 金属材料室温拉伸试验方法E04 作废标准GB/T228—1987 262 5、GB/T229—2007 金属材料夏比摆锤冲击试验方法E05 作废标准GB/T229—1994 263 6、GB/T230—2009 金属洛氏硬度试验方法E06 作废标准GB/T230—1991 264 7、GB/T231—2009 金属布氏硬度试验方法E07 作废标准GB/T231—1984 265 8、GB/T232—1999 金属材料弯曲试验方法E08266 9、GB/T246—2007 金属管压扁试验方法E09 作废标准GB/T246—1997 267 10、GB/T324—2008 焊缝符号表示法E10 作废标准GB/T324—1988 268 11、GB567—1999 爆破片与爆破片装置E11269 12、GB/T985.1—2008 《气焊、焊条电弧焊、气体保护焊和高能E12 作废标准GB/T985—1988 束焊的推荐坡口》270 13、GB/T985.2—2008 埋弧焊的推荐坡口E13 作废标准GB/T986—1988 271 14、GB/T4334.1—2000 不锈钢10%草酸浸蚀试验方法E14272 15、GB/T4334.2—2000 不锈钢硫酸--硫酸铁腐蚀试验方法E15273 16、GB/T4334.3—2000 不锈钢65% 销酸浸蚀试验方法E16 274 17、GB/T4334.4—2000 不锈钢硝酸—氢氟酸腐蚀试验方法E17275 18、GB/T4334.5—2000 不锈钢硫酸—硫酸铜腐蚀试验方E18276 19、GB/T4334.6—2000 不锈钢5%硫酸腐蚀试验方法E19 277 20、GB/T17897-1999 不锈钢三氯化铁点腐蚀试验方法E20 作废标准GB/T4334.7—1984 部分被GB/T18590—2001替代278 21、YB/T5362—2006 不锈钢在沸腾氯化镁溶液中应力腐蚀试验方法E21 作废标准GB/T4334.8—1984 279 22、GB/T17899—1999 不锈钢点蚀电位测量方法E22 作废标准GB/T4334.9—1984 280 23、GB/T4675.1—1984 焊接性试验斜Y型坡口焊接裂纹试验方法已作废,暂无替代标准281 24、GB/T6397—1986 金属拉伸试验试样E24 已被GB/T228—2002替代282 25、GB/T4338—2006 金属材料高温拉伸试验E25 作废标准GB/T4338—1995283 26、GB/T7314—2005 金属材料室温压缩试验方法E26 作废标准GB/T7314—1987 284 27、GB/T7998—2005 铝合金晶间腐蚀测定方法E27 作废标准GB/T7998—1987 285 28、GB/T9445—2008 无损探伤人员资格鉴定与认证E28 作废标准GB/T9445—1999 286 29、GB/T13239—2006 金属材料低温拉伸试验方法E29 作废标准GB/T13239—1991287 30、GB/T1804—2000 《一般公差未注公差的线性和角度E30 尺寸的公差》288 31、GB/T2101—2008 《型钢验收、包装、标志及质量证明书E31 作废标准GB/T2101—1989 的一般规定》289 32、GB/T2103—2008 《钢丝验收、包装、标志及质量证明书的E32 作废标准GB/T2103—1988 一般规定》290 33、GB/T3098.1—2000 紧固件机械性能螺栓、螺钉和螺柱E33 291 34、GB/T3098.2—2000 紧固件机械性能螺母、粗牙螺纹E34292 35、GB/T3098.10—1993 《紧固件机械性能有色金属制造的螺栓、E35 螺钉、螺柱和螺母》293 36、GB/T5126—2001 铝及铝合金冷拉薄壁管材锅流探伤方法E36 作废标准GB/T5126—1985 294 37、GB/T5616—2006 无损检测应用导则E37 作废标准GB/T5616—1985295 38、GB/T5779.1—2000 《紧固件表面缺陷螺栓、螺钉和E38 螺柱一般要求》296 39、GB/T5779.2—2000 紧固件表面缺陷螺母E39297 40、GB/T12604.1—2005 无损检测术语超声检测E40298 41、GB/T12604.2—2005 无损检测术语射线照相检测E41 299 42、GB/T12604.3—2005 无损检测术语渗透检测E42300 43、GB/T12604.4—2005 无损检测术语声发射检测E43301 44、GB/T12604.5—2008 无损检测术语磁粉检测E44 作废标准GB/T12604.5—2005302 45、GB/T12604.6—2008 无损检测术语涡流检测E45 作废标准GB/T12604.6—2005303 46、JB/T4730.1~4730.6—2005承压设备无损检测E46304 47、GB/T6394—2002 金属平均晶粒度测定法E47 作废标准YB/T5148—1993 305 48、GB18871—2002 电离辐射防护与辐射源安全基本标准E48 作废标准GB4792—1984 306 49、JB4744—2000 钢制压力容器产品焊接试板力学性能检验E49307 50、GB3375—1994 焊接名词术语E50308 51、GB/T5185—2005 焊接及相关工艺方法代号E51 作废标准GB5185—1985 309 52、GB6416—1986 影响熔化焊接头质量的技术因素E52310 53、GB/T6417.1—2005 金属熔化焊接头缺欠分类及说明E53 作废标准GB6417—1986 311 54、JB/T9185—1999 钨极惰性气体保护焊工艺方法E54 作废标准JB/Z261—1986 312 55、JB/T9186—1999 二氧化碳气体保护焊工艺方法E55 作废标准JB/Z286—1987 313 56、JB3092—1982 火焰切割面质量技术要求E56 已整合到多项标准中314 57、GB/T3965—1995 熔敷金属中扩散氢测定方法E57315 58、GB7032—1986T T型向焊接头弯曲试验方法E58 于2005废止,暂无替代标准316 59、GB2975—1998 钢及钢产品力学性能试验取样E59 位置及试样制备317 60、GB2650—2008 焊接接头冲击试验法E60 作废标准GB2650—1989 318 61、GB2651—2008 焊接接头拉伸试验法E61 作废标准GB2651—1989 319 62、GB2652—2008 焊缝及熔敷金属拉伸试验方法E62 作废标准GB2652—1989 320 63、GB2653—2008 焊接接头弯曲试验法E63 作废标准GB2653—1989 321 64、GB2654—2008 焊接接头硬度试验方法E64 作废标准GB2654—1989 322 65、GB2655—1989 焊接接头冷作时效敏感性试验方法E65 于2005废止,暂无替代标准323 66、GB2656—1989 焊接金属及焊接接头的疲劳试验方法E66 于2005废止,暂无替代标准六、必备参考书籍324 化工设备设计全书超高压容器(2002版) F01 325 化工设备设计全书除尘设备(2002版) F02 326 化工设备设计全书废热锅炉(2002版) F03 327 化工设备设计全书废热锅炉(2002版) F04 328 化工设备设计全书钢架(2004版) F05 329 化工设备设计全书高压容器(2003版) F06 330 化工设备设计全书化工容器(2002版) F07 331 化工设备设计全书化工设备用钢(2004版) F08 332 化工设备设计全书换热器(2002版) F09 333 化工设备设计全书搅拌设备(2003版) F10 334 化工设备设计全书铝制化工设备(2002版) F11 335 化工设备设计全书球罐和大型储罐(2005版) F12 336 化工设备设计全书石墨制化工设备(2003版) F13 337 化工设备设计全书塔设备(2004版) F14F15 338 化工设备设计全书钛制化工设备(2002版)339 化工工艺设计手册(上、下册)F16340 化工管路设计手册(上、下册)F17。

压力容器安全技术基础

压力容器安全技术基础引言压力容器广泛应用于工业领域,承载着重要的工业过程,但同时也存在着一定的安全风险。

为了保障人员、设备和环境的安全,压力容器的安全性必须得到充分的关注和保证。

本文将介绍压力容器的安全技术基础,包括压力容器的分类、设计原则、材料选择、制造和安装过程中的安全要求,以及压力容器的检测和维护等方面。

压力容器的分类根据不同的功能和使用场景,压力容器可以分为多个类别。

常见的压力容器包括容器型压力容器、换热器、储罐、锅炉等。

每种类型的压力容器都有其特定的安全要求和设计标准。

压力容器的设计原则在设计压力容器时,需要遵守一系列的设计原则,以确保其安全可靠。

这些设计原则包括:1.强度计算:根据容器的尺寸、材料和工作条件等,进行强度计算,保证容器在正常工作压力下的强度和刚度。

2.材料选择:选择合适的材料,以满足容器在不同工作环境下的机械性能和耐腐蚀性能要求。

3.安全阀:为了防止过压情况的发生,应该在容器上设置安全阀,以及其他必要的限制装置,保证在异常情况下能够及时释放压力。

4.连接方式:选择适当的连接方式,确保容器与管道、阀门等设备的连接安全可靠。

压力容器的制造和安装过程中的安全要求在压力容器的制造和安装过程中,也需要遵守一系列的安全要求,以确保整个过程的安全性。

1.材料检测:在选择和采购材料时,应进行必要的材料检测,保证材料符合设计要求和标准。

2.制造工艺:制造压力容器时,应按照相关的标准和规范进行,严格控制制造工艺和质量控制,确保容器的质量和安全性。

3.安装过程:在安装压力容器时,要确保容器与周围设备的连接牢固,管道的连接处要进行密封处理,避免泄漏。

4.操作规程:为了确保压力容器的安全运行,应制定相应的操作规程,对操作人员进行培训和教育,确保他们了解容器的特点和操作要求。

压力容器的检测和维护为了及时发现压力容器的潜在缺陷和故障,需要进行定期的检测和维护。

1.检测方法:常用的检测方法包括超声波检测、射线检测、磁粉检测等,通过这些方法可以对容器的内部和外部进行全面的检测,发现潜在的裂纹、腐蚀、变形等问题。

压力容器安全技术

压力容器安全技术压力容器是一种广泛应用于各个行业的设备,同时也是一种具有一定危险性的设备。

为了确保工作场所的安全和人员的生命安全,必须采取适当的安全技术来控制和管理压力容器。

一、完善的设计和制造标准是确保压力容器安全的基础。

压力容器设计和制造必须符合国家和行业的相关标准,如GB150《钢制压力容器》、GB151《玻璃钢化学设备》等。

这些标准规定了压力容器的材料选用、结构设计、焊接工艺、非破坏性检测等要求,确保了压力容器具有足够的强度和耐久性。

二、压力容器必须定期进行严格的检验和维护。

定期检验可以发现和排除容器内部的缺陷和损伤,确保容器的安全运行。

检验的内容包括容器壁厚测量、焊缝检测、焊接质量评定等。

同时,对于一些长期使用或者有较高风险的压力容器,还应进行定期的非破坏性检测,如超声波检测、射线检测等,以进一步确保容器的安全性。

三、建立健全的压力容器管理制度是确保安全的重要措施。

企业应建立完善的压力容器管理制度,包括容器的登记、档案管理、安全操作规程等。

只有通过对压力容器的全面管理,才能及时发现和解决潜在的安全隐患,确保压力容器的正常运行。

四、加强员工的安全培训和意识提高是确保压力容器安全的关键。

企业应定期组织员工参加安全培训,提高员工对压力容器安全的认识和意识,培养员工正确的操作习惯和应急处理能力。

只有员工具备足够的安全知识和技能,才能有效地预防和控制压力容器事故的发生。

五、使用高效的安全监测和控制技术是确保压力容器安全的必要手段。

现代技术的不断发展,为压力容器安全提供了更多的手段。

如安全阀的自动监测和控制系统、温度、压力等参数的在线监测系统等,可以实时监测和控制压力容器的工作状态,一旦发现异常,可以及时采取措施避免事故的发生。

六、积极开展事故排查和分析,总结经验教训,及时修订和完善安全管理制度。

事故排查是对已发生的事故进行回顾和分析,找出事故的原因和教训,以避免类似事故再次发生。

通过对事故的分析和总结,可以及时修订和完善现有的安全管理制度,进一步提高压力容器的安全性。

压力容器安全技术基础范本(二篇)

压力容器安全技术基础范本压力容器是一种负责存储液体、气体或混合物的装置,常用于工业生产过程中。

由于容器内部的压力非常高,一旦发生泄漏或爆炸,将会带来严重的安全风险和损失。

因此,对压力容器的安全性进行有效的控制和管理是至关重要的。

本文将介绍压力容器安全技术的基础范本,包括设计原则、装置和设备、操作规范等方面,以促进压力容器的安全运行。

一、设计原则1.压力容器的设计应符合相关标准和规范,确保其结构强度、稳定性和耐久性。

2.选择合适的材料,考虑材料的耐压性、耐腐蚀性和温度特性等因素,以确保容器在工作条件下的安全性。

3.进行适当的应力分析和疲劳寿命评估,以确定容器的使用寿命和维护周期。

4.设计压力容器时应考虑到操作条件的变化和突发事件的可能性,采取相应的措施减轻损失。

二、装置和设备1.安装安全阀和爆破片等压力保护装置,用于在压力超过安全限值时释放过压,防止容器破裂。

2.安装压力传感器和温度传感器等监测设备,用于实时监测容器的压力和温度情况。

3.配备安全仪表和报警系统,用于对异常情况进行及时识别和报警,提醒操作人员采取相应的措施。

4.配置消防设备和泄漏处理装置,包括灭火器、喷淋系统和泄漏捕捉设备,以应对紧急情况。

5.定期检查和维护设备,确保其正常运行和可靠性。

三、操作规范1.制定和遵守操作规程和安全程序,包括容器的开启、关闭、维护和检修等方面的操作步骤。

2.培训操作人员,确保他们具备足够的安全意识和操作技能,能够正确处理容器的运行事故和紧急情况。

3.严格控制容器的运行条件,包括压力、温度和流量等参数,确保其在安全范围内运行。

4.定期进行容器的检验和试验,包括压力测试、泄漏检测和材料检测等,以确保容器的安全性。

5.及时记录和处理容器的运行记录和异常情况,对问题进行分析和解决,提升容器的安全性。

四、应急措施1.制定应急预案,包括应对容器泄漏、爆炸和火灾等紧急情况的措施和步骤。

2.配备应急救援装备和人员,及时进行紧急救援和事故处理。

压力容器基础及安全技术

压力容器基础及安全技术压力容器是一种用于储存液体或气体的设备,具有一定的内部压力。

它广泛应用于石油化工、电力、交通运输等领域。

由于压力容器的特殊性,它的设计、制造和使用都需要严格的安全技术。

首先,压力容器的基础知识是了解其结构和组成部分。

通常,压力容器由容器壳体、容器盖、密封件和附件等组成。

容器壳体是承受内部压力的主要部分,通常由金属材料制成,如碳钢、不锈钢等。

容器盖是容器的开口部分,通常由金属板材制成,通过螺纹或焊接等方式与壳体连接。

密封件用于保证容器的密封性能,通常由橡胶或金属材料制成。

附件包括压力表、安全阀等,用于监测和控制容器内部压力。

其次,压力容器的设计和制造需要符合一定的标准和规范。

不同国家和地区都有相应的标准和规范来指导压力容器的设计和制造,如美国的ASME标准、欧洲的PED指令等。

这些标准和规范对容器的材料、结构、焊接、检测等方面都有详细的规定,以确保容器的安全性和可靠性。

压力容器的安全技术主要包括以下几个方面。

1. 强度计算:压力容器的设计需要进行强度计算,即通过分析容器受力情况,确定容器的结构尺寸和材料厚度。

强度计算需要考虑容器的内压力、外荷载和温度等因素,以确保容器在工作条件下不会发生破裂或变形。

2. 焊接工艺:压力容器的制造通常使用焊接工艺。

焊接是将容器的各个部件连接在一起的关键步骤,焊接质量直接影响容器的安全性和可靠性。

因此,对于容器的焊接工艺需要进行预先评估和控制,包括焊接材料、焊接方法和焊接参数等。

同时,焊缝需要进行无损检测,确保焊缝的质量达到要求。

3. 材料选择:压力容器的材料选择也非常重要。

材料的选择需要考虑到容器的使用环境和工作条件,如温度、压力和介质的性质等。

常用的材料有碳钢、不锈钢、合金钢等,对于特殊的工作条件,还可以选择耐腐蚀和耐高温的材料。

4. 检测和检验:压力容器的检测和检验是确保容器安全性的关键步骤。

常用的检测方法包括X射线检测、超声波检测、磁粉检测等,用于检测容器的焊缝和壳体是否存在裂纹、疤痕等缺陷。

压力容器安全基础知识

1

2

3

4

检验检测要求

01

定期进行压力容器的检验

和Байду номын сангаас测,确保其安全性能

02

检验检测项目包括:压力

容器的强度、刚度、稳定

性、密封性等

03

检验检测方法包括:无损 检测、压力试验、泄漏试 验等

04

检验检测结果应符合相关

国家标准和行业标准,确

保压力容器的安全使用

操作使用要求

01

操作人员必须 经过专业培训, 具备操作资格

02

电力行业:用于发电、 输电和配电等

04

航空航天:用于制造火 箭、卫星和航天器等

06

生物医药:用于生物制 药、疫苗生产和储存等

压力容器的安全要求

设计制造要求

设计压力:根据使 用环境和工作条件 确定

材料选择:选用耐 压、耐腐蚀、耐高 温的材料

制造工艺:采用先 进的制造工艺,保 证产品质量

检验检测:进行严 格的检验检测,确 保产品安全可靠

02

操作过程中必 须遵守操作规 程,确保安全

03

定期对压力容 器进行检查, 确保设备安全

04

发现异常情况, 及时报告并采 取措施,确保 安全

压力容器的安全管理

安全管理制度

建立安全管理组织机构,明确安

01

全管理职责 制定安全管理制度,包括操作规

02

程、检查制度、培训制度等 定期进行安全检查,及时发现和

方形容器

按照制造材料分类: 金属容器、非金属 容器、复合材料容

器

按照用途分类:储 存容器、反应容器、 换热容器、分离容

器、储存容器

按照安全要求分类: 普通压力容器、特

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 安全技术 )单位:_________________________姓名:_________________________日期:_________________________精品文档 / Word文档 / 文字可改压力容器安全技术基础(标准版)Technical safety means that the pursuit of technology should also include ensuring that peoplemake mistakes压力容器安全技术基础(标准版)摘要近年来,随着经济的快速发展,和人民生活的不断地高。

我国对石油化工产品的需求不断增长,随之催生了石油化工企业的快速发展,石油管路,炼油厂,加油站等不断的增多。

这虽然有利于经济发展和人民生活水平的提高,但是如果管理不善,这就像放置在我们身边的一颗颗威力巨大的炸弹,随时都会发生爆炸,造成人员伤亡和给社会带来巨大的损失。

本文基于两起事故案例,浅析石化事故发生的原因,吸取教训,总结几条加强石化企业安全生产的可行经验与方法。

关键词石化设备事故案例安全生产经验教训1引言近些年,石油化工企业在安全生产工作方面取得的成绩是有目共睹的,然而安全责任事故也时有发生,我国的石油安全生产形势依旧十分严峻。

事故的频繁发生,对企业的安全生产作业和该职业从事人员的危害严重,从而在经济上造成重大损失,甚至会造成严重的社会影响。

究其原因,主要是石油企业的安全投入不足,对石油安全重视程度不够和从事人员的安全意识缺乏。

在目前来看,我国应对石油化工安全生产的相关措施还不是很健全,应对事故的能力比较差,造成了多起伤亡以及经济损失事故[1]。

石油企业管理者应对企业的安全生产工作足够重视,建立“安全经济观”意识,因为对于石油企业来说,安全就是效益。

2案例分析2.1中石油大连石化爆炸事故调查报告2.1.1事故概况及经过2013年6月2日14时27分许,中国石油天然气股份有限公司大连石化分公司第一联合车间三苯罐区小罐区939#杂料罐在动火作业过程中发生爆炸、泄漏物料着火,并引起937#、936#、935#三个储罐相继爆炸着火,造成4人死亡,直接经济损失697万元[2]。

2.1.2事故原因(一)直接原因林沅公司作业人员在罐顶违规违章进行气割动火作业,切割火焰引燃泄漏的甲苯等易燃易爆气体,回火至罐内引起储罐爆炸[3]。

(二)间接原因1.中石油七建公司大连项目部在承揽939#储罐仪表维护平台更换项目后,非法分包给没有劳务分包企业资质的林沅公司,以包代管、包而不管,没有对现场作业实施安全管控。

2.林沅公司未能依法履行安全生产主体责任,未取得劳务分包企业资质就非法承接项目;企业规章制度不健全不落实,员工安全意识淡薄,违章动火;未对现场作业实施有效的安全管控。

3大连石化公司安全管理责任不落实,管理及作业人员安全意识淡薄,制度执行不认真不严格,检维修管理、动火管理和承包商管理严重缺失。

4.中国石油天然气股份有限公司对大连石化公司安全生产工作监督管理不到位,对大连石化公司反复发生生产安全事故重视不够,对大连石化公司存在的安全生产责任制不落实和动火、承包商管理严重缺失等问题失察。

2.2广州石化贮运部“5.10”闪爆着火事故报告2.2.1事故经过概况2011年5月10日13时10分左右,广州石化贮运部2#罐区操作人员发现G203罐(5000立方米,内浮顶罐)防火堤内可燃气体报警器报警,有可燃气体从油罐顶部气窗、通风管等处溢出。

13时15分左右,现场发生闪爆,G203罐顶部气窗、通风管处起火。

13时25分将火扑灭。

闪爆造成在2#罐区防火堤外下风向路边休息、等待施工的深圳建安公司4名员工,以及路过的华穗工程公司3名员工不同程度烧伤。

其中深圳建安公司1名员工经抢救无效于5月11日死亡,2人重伤,1人轻伤;华穗工程公司1人重伤,2人轻伤[4]。

2.2.2事故原因分析(一)事故直接原因:进入G203罐的粗汽油中含有大量液态烃组分。

由于持续时间长,粗汽油中含有的液态烃等轻组分从罐顶通气管、透气窗溢出并扩散,遇位于下风向防火堤外施工板房内的非防爆电器而引发闪燃。

(二)事故间接原因:一是仓促开车,开车方案、应急预案不完善。

1#催化裂化按计划检修2个月,进行多产丙烯的MIP-CGP改造。

检修过程中因主要设备不能如期到货、临时设计修改多等原因造成开工推迟。

反应系统喷油后,由于吸收稳定系统运行不正常,液态烃组分无法分出,导致含有大量液态烃组分的粗汽油进入常压储罐。

装置改造后粗汽油至吸收塔管线与不合格汽油外送管线之间缺少隔断阀,存在吸收塔内气体倒串至污油罐的隐患。

企业对设计存在的缺陷没有采取相应措施,流程检查不到位,5月9日当粗汽油调节阀失灵、改副线阀控制时,吸收塔气体倒串至污油罐G304,造成罐顶部多处撕裂、底部翘起。

二是没有认真吸取教训。

污油罐G304损坏后,相关部门、单位没有引起足够重视,没有深入查找事故原因并采取相应防范措施,进而发生了更大事故。

三是现场管理存在漏洞。

在装置已经开车、储罐正在进油,特别是粗汽油中含有大量液态烃等轻组分情况下,没有及时停止现场施工,没有采取区域警戒、隔离等防护措施,仍然安排在临近罐区进行施工,导致多人受到意外伤害。

3目前石油企业安全管理存在的问题及原因3.1石油企业安全管理问题石油企业的安全生产意义重大,尽管当前众多石油企业及相关部门非常重视石油生产的安全管理,但是在石油企业生产和管理中仍然存在许多的问题,主要表现在以下几个方面:①石油企业安全管理缺乏系统理论。

目前我国所采用的石油企业安全管理理论几乎都来自西方,我国在这方面的理论寥寥无几,这从大学安全工程教材中就可以看出。

理论的缺乏导致石油企业安全管理主要依靠经验,缺乏系统理论支持。

西方由于发展时间较长,管理经验较为丰富,在管理理论上也已采用系统分析的方法,总结了一系列系统的事故控制理论,如风险分析理论、轨迹交叉理论、多米诺骨牌理论、单因素理论等,在这些系统理论的指导下,企业可以根据其现实情况创造出许多行之有效的管理方法。

②石油企业安全管理经验说教多,理论推广很少。

作为高风险的石油企业,逐渐意识到安全管理的重要性,在该方面所做的工作也有了较大的改进。

从1997年起国内石油行业陆续发布了《石油天然气工业健康、安全与环境管理体系》等多个行业标准文件,标准性文件的颁布有利于提高国内石油企业的健康和安全管理水平,有助于推动我国国内石油企业尽快建立和实施HSE管理体系,节约企业成本,改善企业形象。

与此同时,国内率先建立HSE管理体系的部分企业在这方面已经取得显著成效[5]。

3.2石油企业安全事故的原因分析我国石油企业安全管理目前存在诸多的问题,对于其原因分析,主要包括以下几方面:①对安全事故隐患的处罚力度不够。

事故隐患的存在是石油企业安全事故发生的一个最重要原因,绝大多数事故发生源于安全隐患的存在,所以企业必须防患于未然,讲隐患消灭于萌芽状态。

但同时依据法律规定,只要没有出现重大的事故,对于个人只能追究行政责任,通常就是限期整改或者罚款为主,对于地方保护主义来说实在是缺少震撼感。

为此相关专家提出应将安全事故隐患纳入刑法的范围,事故发生后要追究责任人的刑事责任,加大事故的处罚力度[6]。

②石油企业的职工权利意识及安全生产意识较差。

经研究发现,人的不安全行为是一种失误,可能发生在操作人员的操作过程中直接导致失误,也可能发生在务类管理人员的工作过程中导致管理失误[7]。

同时,许多安全事故的发生都是由企业的不安全状态所引起的。

尤其是在重特大安全事故的发生企业,许多职工的生产环境非常险恶。

劳动者处于被雇佣的位置,无法自由的表达他们的意志,也没有组织成一支强大的力量,来维护他们的合法权益,因此企业生产者及相关政府部门要引起足够重视,保障石油企业劳动者的合法权益。

4结论石化行业危险陛大,通过采取安全管理措施,加大安全管理,做到事前预防和事后及时处理,才能创造最大的经济效益[8]。

本文通过分析两起石化企业的安全生产事故,从中受益良多。

我们获得的经验教训有:要确保工厂的领导层有时间专注于日常运转,而不是被过多的竞争需求分心。

管理者要了解他们所管辖的区间和工厂中发生了什么情况;有必要寻求正确的、显示进程安全趋势的衡量标准;不要被人身事故衡量标准误导,这种标准有一定作用,但在这种大规模的事故中起不到警示作用;调查生产事故很重要,缺乏事故遏制措施同样会造成严重的伤害,调查事故遏制措施缺失也需要同样重视。

要全面地记录事故,并且交流经验教训。

同时也要加强培育工作人员的安全意识,提高他们的工作素养,降低事故发生的风险,保证企业安全生产。

总之,造成石化企业发生安全事故的因素是长年累积的结果,我们要从事故中总结经验教训,在未来通过配套的、持续的措施来进行不断的调整与完善。

参考文献[1]张晓辉.石油化工安全生产事故灾难分析及对策.中国化工贸易.2012,9,192.[2]中国新闻网.官方通报大连石化“6·2”事故:全国石油库实用文本 | DOCUMENT TEMPLATE特种设备开展专项检查..[3]张夏.落实主体责任消除安全“弊病”--“6·2”中石油大连石化公司爆炸事故的教训.广东安全生产,2013,11,39-40.[4]百度百科.“5·10”广东广州汽油罐爆炸事故.[5]郭成栋.基于HSE管理体系的石化企业事故控制研究.企业技术开发,2014,33(2),20-21.[6]关明坤,侯得川.我国石化企业生产事故致因研究.管理观察,2014,79-80.[7]吴振霞.浅析从事故分析入手完善石油化工设备安装措施的落实.科技博览,226.[8]连仲,罗茜.石油化工行业的安全管理和事故预防措施.中国科技博览,80.云博创意设计MzYunBo Creative Design Co., Ltd.第11页。