船用螺旋桨的设计关键分析

cssrc商用船舶螺旋桨设计和空泡试验总结

cssrc商用船舶螺旋桨设计和空泡试验总结近年来,随着船舶业的发展,商用船舶螺旋桨的设计和应用日益受到重视。

这些桨有助于推进船舶,提高其综合性能,满足日益增长的游览者需求。

本文重点论述了对商用船舶螺旋桨的设计、结构和动力特性的研究,以及对这类桨的空泡性能的试验。

首先,我们介绍了螺旋桨的设计原理。

为了更好地提高螺旋桨的效率和综合性能,需要综合考虑桨叶的数量、叶型、尖端角度、桨叶弯曲度和轮廓曲线等参数。

接着,对商用船舶螺旋桨的结构和动力性能进行了计算和计算实验研究。

数值模拟工具用于预测各种流动状态下桨叶的气动特性,以及螺旋桨在固定水深下的推进性能。

空泡试验用于衡量商用船舶螺旋桨在不同实际推进速度和推进功率下的空泡

性能,以及螺旋桨的轴力和抗扭力特性。

经过以上研究,我们发现商业船舶螺旋桨可以有效提升船舶的推进能力,同时确保船舶运行的安全性。

实验结果表明,螺旋桨具有良好的推进性能、节能性和可靠性。

此外,空泡性能测试也证明,在某些情况下,螺旋桨可以在低轴力和抗扭力条件下实现良好的推进效果。

综上所述,研究商用船舶螺旋桨的设计、结构和动力特性,以及对这类桨的空泡性能的试验,可以为未来的商用船舶螺旋桨的设计、研发工作提供重要的参考。

结论:

经过详细的研究和实验,我们认为商用船舶螺旋桨具有良好的推进性能、节能性和可靠性。

此外,空泡性能试验也证明,在某些情况

下,螺旋桨可以在低轴力和抗扭力条件下实现良好的推进效果。

因此,我们认为商业船舶螺旋桨可以有效提高船舶的性能,为未来船舶技术发展提供重要参考。

船用螺旋桨螺距计算公式

船用螺旋桨螺距计算公式船用螺旋桨的设计是船舶工程中的重要环节,其中螺距计算是一个关键步骤。

螺距是指螺旋桨每转一圈前进的距离,它直接影响到船舶的推进性能和效率。

在这篇文章中,我们将介绍船用螺旋桨螺距计算的公式及其应用。

船用螺旋桨的螺距计算公式可以根据船舶的设计要求和性能指标来确定。

一般来说,螺距的计算需要考虑船舶的速度、功率、转速以及螺旋桨的直径等因素。

下面是船用螺旋桨螺距计算的公式:螺距 = (速度× 60) / (π × 直径)其中,速度单位为节(1节=1852米/小时),直径单位为米。

这个公式的原理是通过船舶的速度和螺旋桨转速来计算螺旋桨每转一圈前进的距离。

螺距是船用螺旋桨设计中的重要参数,它直接影响到船舶的推进效率和性能。

通常情况下,为了提高船舶的推进效率,需要选择合适的螺距。

如果螺距选取不当,可能会导致船舶在高速航行时出现过载或低速航行时推进效率低下的问题。

根据船舶的设计要求和性能指标,可以通过螺距计算公式来确定螺旋桨的螺距。

首先,需要确定船舶的速度和螺旋桨的直径。

船舶的速度可以通过船舶设计参数或实测数据来获取,而螺旋桨的直径则可以根据船舶的设计要求和性能指标来确定。

然后,将速度和直径代入螺距计算公式,即可得到螺旋桨的螺距。

船用螺旋桨螺距计算公式的应用非常广泛,不仅可以用于船舶设计过程中,还可以用于船舶的改装和维修。

在船舶改装和维修中,通过调整螺距,可以改变船舶的推进性能和效率,以满足不同的使用需求。

除了螺距计算公式,还有一些其他的影响螺旋桨性能的因素需要考虑。

例如,螺旋桨的叶片数目、叶片形状、叶片角度等都会对螺旋桨的推进效率和性能产生影响。

因此,在实际应用中,需要综合考虑这些因素,以确保螺旋桨的设计满足船舶的要求。

船用螺旋桨螺距计算公式是船舶设计中的重要工具,它可以帮助工程师确定螺旋桨的螺距,以满足船舶的设计要求和性能指标。

在实际应用中,需要综合考虑船舶的速度、功率、转速、直径等因素,以确保螺旋桨的设计满足船舶的推进需求。

螺旋桨设计毕业设计

螺旋桨设计毕业设计一、前言1.研究背景和意义螺旋桨是一种将旋转机械能转化为推力的装置,广泛应用于船舶、飞机、潜艇等领域。

螺旋桨的研究背景和意义如下:(1).提高推进效率:螺旋桨的设计和性能直接影响到船舶、飞机等交通工具的推进效率。

通过研究螺旋桨的流场、水动力性能等,可以优化螺旋桨的设计,提高推进效率,降低能耗。

(2).改善船舶操纵性:螺旋桨的设计和布局对船舶的操纵性有很大影响。

通过研究螺旋桨的水动力性能和流场分布,可以优化船舶的操纵性,提高船舶的航行安全性。

(3).降低噪音和振动:螺旋桨在运转过程中会产生噪音和振动,对环境和人员造成不良影响。

通过研究螺旋桨的流场和水动力性能,可以采取相应的措施降低噪音和振动,提高交通工具的舒适性。

(4).推动新技术的应用:随着计算流体力学(CFD)等新技术的发展,螺旋桨的设计和分析方法也在不断更新。

通过研究螺旋桨的设计和性能,可以推动新技术的应用,提高设计水平和效率。

2.研究目的和问题研究螺旋桨的目的主要包括提高推进效率、降低噪音和振动、改善船舶操纵性以及推动新技术的应用等。

以下是一些目前在螺旋桨研究中存在的问题:(1).效率提升:尽管现代螺旋桨的设计已经取得了很大的进步,但在某些情况下,仍然存在效率低下的问题。

提高螺旋桨的效率可以降低能耗,减少对环境的影响。

(2).噪音和振动:螺旋桨在运转过程中会产生噪音和振动,对环境和人员造成不良影响。

降低噪音和振动是螺旋桨研究中的一个重要问题。

(3).空泡现象:在高航速下,螺旋桨周围的水流可能会产生空泡,从而导致推力下降、噪音增加以及螺旋桨的损坏。

如何有效地控制空泡现象是一个亟待解决的问题。

(4).材料和制造工艺:螺旋桨在高速旋转和海水腐蚀的环境下工作,因此对材料和制造工艺的要求很高。

开发高性能材料和先进的制造工艺是提高螺旋桨性能的关键。

(5).多学科优化:螺旋桨的设计涉及到流体力学、结构力学、材料科学等多个学科领域。

如何将这些学科知识有效地整合到螺旋桨的设计过程中,实现多学科优化,是一个具有挑战性的问题。

浅谈船舶螺旋桨的设计

浅谈船舶螺旋桨的设计目录目录 (1)2 摘要 ......................................................关键词 (2)引言 (2)1结构与计算要素 ..........................................1.1结构组成 ............................................1.2计算要素 ............................................2项目设计过程及结果与分析 ................................2.1船体估算数据 .......................................2.2螺旋桨要素选取及结果与分析 ..........................2.3推力曲线及自由航行计算及结果与分析 ..................2.4计算总结 ............................................2.5螺旋桨模型的敞水实验 ................................3螺旋桨设计的发展 .......................................3.1节能减排促使螺旋桨加快创新 .........................结束语 ...................................................3 3 3 5 6 6 7 9 9 11 111314 14 14参考文献 ................................................. 致谢 ..................................................... 附录 .....................................................摘要螺旋桨是造船行业必备的推进部件,它的设计精度将直接影响船的推进速度,它为船的前进提供的推力。

船用螺旋桨制作方法

船用螺旋桨制作方法船用螺旋桨是船舶的重要设备之一,它通过转动产生推力,驱动船舶前进。

下面将介绍船用螺旋桨的制作方法。

一、设计螺旋桨的几何形状设计船用螺旋桨的几何形状是制作螺旋桨的第一步。

船舶设计师需要根据船舶的需求和性能要求,确定螺旋桨的直径、螺距、叶片数等参数。

同时,考虑到船体与螺旋桨的匹配,还需要确定螺旋桨的进气角、弯曲角等参数。

二、制作螺旋桨模型制作螺旋桨的模型是制造螺旋桨的关键步骤之一。

通常,制作螺旋桨模型的方法有数控机床铣削、电解加工和3D打印等。

其中,数控机床铣削是最常用的方法之一。

制作模型时,需要根据设计要求将模型材料切割成相应的形状,然后利用数控机床进行精确铣削。

三、制造螺旋桨母模制造螺旋桨母模是制造螺旋桨的关键步骤之一。

制造螺旋桨母模的材料通常选用耐磨性好、强度高的材料,如铸铁、铸钢等。

制造螺旋桨母模时,需要根据螺旋桨的几何形状,在模具中进行铸造或锻造。

制造螺旋桨母模时,需要注意模具的精度和表面质量,以确保螺旋桨的制造质量。

四、制造螺旋桨叶片制造螺旋桨叶片是制造螺旋桨的关键步骤之一。

制造螺旋桨叶片时,通常采用模铸法或数控机床铣削法。

在模铸法中,需要将螺旋桨的几何形状制作成模具,然后将熔化的金属注入模具中,待金属凝固后取出螺旋桨叶片。

在数控机床铣削法中,需要根据螺旋桨的几何形状,在金属材料上进行精确铣削。

五、组装螺旋桨组装螺旋桨是制造螺旋桨的最后一步。

在组装螺旋桨时,需要将螺旋桨叶片与螺旋桨母模进行组装,并进行合理的校正和调整。

同时,还需要在螺旋桨的轴上安装螺旋桨叶片,并进行固定,以确保螺旋桨的稳定性和可靠性。

六、测试与调试制造完成的螺旋桨需要进行测试与调试,以确保其性能和质量符合设计要求。

测试与调试包括静态平衡试验、动态平衡试验、推力试验等。

通过这些试验,可以检验螺旋桨的平衡性、推力性能等指标是否达到设计要求。

船用螺旋桨的制作方法包括设计螺旋桨的几何形状、制作螺旋桨模型、制造螺旋桨母模、制造螺旋桨叶片、组装螺旋桨以及测试与调试。

舰船用螺旋桨铜合金铸件的建模与仿真分析

舰船用螺旋桨铜合金铸件的建模与仿真分析随着科技的不断发展和船舶工程的推动,舰船的设计和制造变得越来越重要。

在舰船的推进系统中,螺旋桨起到了至关重要的作用。

舰船用螺旋桨铜合金铸件的建模与仿真分析是为了探究螺旋桨的性能,并提出改善措施以提高其推进效率和可靠性。

首先,针对舰船用螺旋桨铜合金铸件的建模,我们需要进行CAD建模。

CAD (Computer-Aided Design)作为一种计算机辅助设计技术,能够准确地模拟出螺旋桨的形状和尺寸。

通过使用CAD软件,我们可以根据机械设计原理和舰船工程要求,设计出符合规格和标准的螺旋桨铜合金铸件。

建模完成后,接下来是仿真分析。

仿真分析是为了模拟螺旋桨在实际运行中的工作状况,并评估其性能。

首先,我们需要进行流场分析。

通过数值模拟方法,我们可以模拟流体在螺旋桨周围的流动情况,包括速度、压力等参数。

通过分析流场,可以评估螺旋桨的推进效率和推力。

除了流场分析,还需要进行结构分析。

结构分析主要针对螺旋桨铜合金铸件的强度和稳定性。

通过有限元分析等方法,我们可以模拟螺旋桨在工作过程中受到的力和振动,评估其在各种负荷情况下的安全性。

此外,也可以进行疲劳寿命分析。

螺旋桨在舰船的长时间使用中会受到重复载荷的作用,容易引起疲劳破坏。

通过数值模拟和材料力学分析,可以预测螺旋桨的疲劳寿命,并提出相应的改进措施,延长螺旋桨的使用寿命。

最后,根据分析结果,可以提出改进和优化的建议。

例如,结构分析可能会发现螺旋桨铸件的局部应力过高,可以通过优化设计或材料选择来改善。

流场分析可能会揭示螺旋桨在某些条件下存在流动阻力,可以通过改变形状或加装辅助装置来提高推进效率。

总之,舰船用螺旋桨铜合金铸件的建模与仿真分析是为了评估螺旋桨的性能和可靠性,并提出优化措施。

通过CAD建模和流场分析,可以模拟螺旋桨周围的流动情况;通过结构分析和疲劳寿命分析,可以评估螺旋桨的强度和寿命。

这些分析结果将为改进螺旋桨设计和制造提供重要的依据,从而提高舰船的推进效率和可靠性,为船舶工程的进一步发展和应用做出贡献。

螺旋桨设计

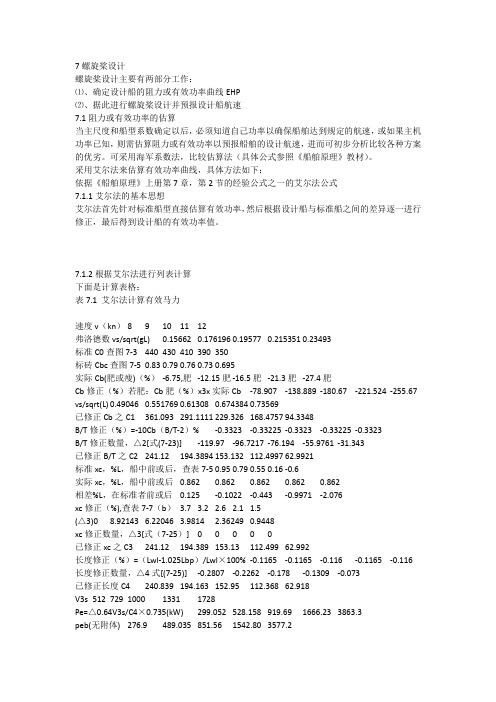

7螺旋桨设计螺旋桨设计主要有两部分工作:⑴、确定设计船的阻力或有效功率曲线EHP⑵、据此进行螺旋桨设计并预报设计船航速7.1阻力或有效功率的估算当主尺度和船型系数确定以后,必须知道自己功率以确保船舶达到规定的航速,或如果主机功率已知,则需估算阻力或有效功率以预报船舶的设计航速,进而可初步分析比较各种方案的优劣。

可采用海军系数法,比较估算法(具体公式参照《船舶原理》教材)。

采用艾尔法来估算有效功率曲线,具体方法如下:依据《船舶原理》上册第7章,第2节的经验公式之一的艾尔法公式7.1.1艾尔法的基本思想艾尔法首先针对标准船型直接估算有效功率,然后根据设计船与标准船之间的差异逐一进行修正,最后得到设计船的有效功率值。

7.1.2根据艾尔法进行列表计算下面是计算表格:表7.1 艾尔法计算有效马力速度v(kn) 8 9 10 11 12弗洛德数vs/sqrt(gL) 0.15662 0.176196 0.19577 0.215351 0.23493标准C0查图7-3 440 430 410 390 350标砖Cbc查图7-5 0.83 0.79 0.76 0.73 0.695实际Cb(肥或痩)(%)-6.75,肥-12.15肥 -16.5肥-21.3肥-27.4肥Cb修正(%)若肥:Cb肥(%)x3x实际Cb -78.907 -138.889 -180.67 -221.524 -255.67 vs/sqrt(L) 0.49046 0.551769 0.61308 0.674384 0.73569已修正Cb之C1 361.093 291.1111 229.326 168.4757 94.3348B/T修正(%)=-10Cb(B/T-2)% -0.3323 -0.33225 -0.3323 -0.33225 -0.3323B/T修正数量,△2[式(7-23)] -119.97 -96.7217 -76.194 -55.9761 -31.343已修正B/T之C2 241.12 194.3894 153.132 112.4997 62.9921标准xc,%L,船中前或后,查表7-5 0.95 0.79 0.55 0.16 -0.6实际xc,%L,船中前或后0.862 0.862 0.862 0.862 0.862相差%L,在标准者前或后0.125 -0.1022 -0.443 -0.9971 -2.076xc修正(%),查表7-7(b)3.7 3.2 2.6 2.1 1.5(△3)0 8.92143 6.22046 3.9814 2.36249 0.9448xc修正数量,△3[式(7-25)] 0 0 0 0 0已修正xc之C3 241.12 194.389 153.13 112.499 62.992长度修正(%)=(Lwl-1.025Lbp)/Lwl×100% -0.1165 -0.1165 -0.116 -0.1165 -0.116 长度修正数量,△4式[(7-25)] -0.2807 -0.2262 -0.178 -0.1309 -0.073已修正长度C4 240.839 194.163 152.95 112.368 62.918V3s 512 729 1000 1331 1728Pe=△0.64V3s/C4×0.735(kW) 299.052 528.158 919.69 1666.23 3863.3peb(无附体) 276.9 489.035 851.56 1542.80 3577.2Pe(hp) 406.597 718.094 1250.4 2265.44 5252.7根据计算结果,可以得到有效马力曲线,表7.2 有效马力曲线表V(kn) 8 9 10 11 12Pe(hp) 406.59 718.094 1250.43 2265.444 5252.727.2螺旋桨图谱设计7.2.1初步确定螺旋桨的最佳转速7.2.1.1 螺旋桨的叶数依据《船舶原理》下册第8章的有关内容,螺旋桨的叶数与主机气缸数的比值不能为整数(否则会对船体振动不利)。

浅谈选用螺旋桨时应考虑的主要参数

浅谈选用螺旋桨时应考虑的主要参数论1云浅谈选用螺旋桨时应考虑的主要参数船舶在水中航行时遭受到阻力,为保持一定的航速,必须供给船舶一定的推力以克服它所受到的阻力,推力是来自船上专门设置的一种设备,此设备称为推进器,推进器运转时必须消耗能量,所消耗的能量由船舶动力装置供给,所以推进器的作用是将船舶动力装置所提供的能量转化成克服水阻力,推船前进的推进功率,推进器的种类很多,有风帆,明轮,喷水推进器,Z型推进器,直叶推进器及螺旋桨等.由于螺旋桨构造简单,重量较轻,效率也较高,因而被绝大多数船舶所采用.螺旋桨和船体,主机在船舶航行中构成了一个统一的"联动机",由主机供给能量,使螺旋桨旋转而发出推力,克服船体阻力,推船以一定速度前进.所以在选择螺旋桨时必须满足船,桨,机之间的联动平衡关系,使之能很好配合,这就是说所选择的螺旋桨的转速和所需功率必须和主机的额定转速和额定功率相结合,使主机处于额定工况下工作,而螺旋桨的进速和发出的推力必须和船舶的航速及遭遇的阻力相配合,使船舶能在预定航速下航行,如螺旋桨不能与主机,船体配合,则会使主机处于"负载过重"或"负载过轻"状态,主机功率不能充分发挥,船舶也将不能达到预定航速.可见,螺旋桨选择是否得当,直接影响到船舶的航行速度,但在实际选择时,不仅考虑到推进效率,还应考虑到空泡,振动等方面的因素,所以,我认为在选择螺旋桨时应考虑以下几方面的主要参数:一,螺旋桨的数目:选择螺旋桨的数目必须综合考虑推进性能,振动,操纵性能及主机功率等因素,若功率相同,则单螺旋桨船的推进效率常高于多螺旋桨船,因为单螺旋桨位于船尾中央,伴流较大,且允许有较大直径.因此,只要主机能力许可,现代货船往往采用单螺旋桨船,随着集装箱船的大型化,高速化,由于主机能力的限制,一般采用多螺旋桨.客船要求速度快,振动小,操纵灵活,故采用双螺旋桨,河船常受吃水限制,而且要求操纵灵活,如我们临海制造的吸砂船,大多采用双螺旋桨或多螺旋桨.二,螺旋桨的直径和螺距:一般说来,螺旋桨直径越大.转速越低,则敞水效率越高;但直径过大,桨盘处平均伴流减少,船身效率下降,对总的推进效率未必有利,螺旋桨叶梢应有一定的沉没深度,不要离水面太近,以避免损失和空气吸人发生,并且在风浪中●临海市航运管理所金伯平航行时桨叶不易露出水面.对于河船,因吃水受到限制,螺旋桨直径过小,致使效率偏低, 为解决这一问题,叶梢沉深可减少.从振动方面考虑,螺旋桨与船体间的间隙不宜过小,否则可能引起严重的振动,2001年《刚质海船人级与建造规范》对螺旋桨与尾柱,舵之间的最小间隙作了规定, 如图所示,间隙值不得小于下列数值:a=0.12D(m)b=0.20D(m)c=0.14D(m)d=0.04D(m)\船劈.所以在选择螺旋桨时,可根据船尾部型深,吃水以及间隙要求.即可决定螺旋桨的最大直径.一般地说,当螺旋桨收到功率和转速为一定时,螺旋桨直径增大,螺距就必须减少,反之亦然,只要是同型螺旋桨,且叶数和盘面比相同,直径变动范围在最佳直径第240期-4?2005-船舶工业技术经济信息55i仑I云的一5~1O%之间,可以认为螺距P和直径D之和为常数,即P+D=常数,利用这一关系,可以根据型船的螺旋桨资料方便地预估新船螺旋桨的螺距或直径.三,螺旋桨的转速:螺旋桨转速低,直径大者敞水效率较高,但在选择螺旋桨的转速时,除考虑螺旋桨本身效率外,尚应顾及主机类型,重量,价格及机器效率.一般来说,两者的要求是相互矛盾的.对机器来说,转速越大,效率越高,且机器重量,尺寸都可以减少.若螺旋桨要求转速与主机转速相差过大时,则可采用避免.所以在选择螺旋桨时,应当预估船体自然频率,特别是二节垂向振动频率N2v(Hz),螺旋桨转速no的选择应避开09N2v~1.1N2v,一般应大于1.1N2v.四,螺旋桨叶数:桨叶数目对效率的影响不明显,但对振动,噪音和空泡等影响较大.从减少振动看,叶数多者有利,但盘面比一定时,叶数增加会导致切面厚度增大,容易发生空泡,所以从避免空泡考虑,叶数以少为宜.通常单螺旋桨船多用四叶,双螺旋桨船的叶数可采用三叶或四叶,河船吃水常受限制,而在减速装置以获得妥善解决.在选择螺旋桨转速时,还应考虑船体的振动问题.船体振动一般分为两类:第一类是当主机或辅机在一定转速时,整个船体处于振动状态,这种影响整个船体结构的振动称为共振;第二类是船舶局部或某些装置处于振动状态,称为局部振动,后者可以采取一些局部措施. 如增设扶强材,支柱等加固措施来消除,而前者则是危险状态应考虑相同设计条件下,一般--nt的最佳直径比四叶的大,所以多用四叶. 一般认为,叶数少者效率高,叶数多者,因叶栅干扰作用增大.故效率下降,但实际比较表明,叶数对效率的影响应视工作范围而定,叶数增加效率不一定下降,因此在选择螺旋桨时,应多进行不同叶数的比较计算.桨叶数目选择与振动关系较大,由于船后伴流场不均匀性,使56船舶工业技术经济信息?第24()期.4.2005 桨叶切面在不同的周向位置下将遇到不同的来流速度和攻角,使螺旋桨的推力和旋转阻力也随之发生变化,这就产生了以叶频(桨叶数目乘转速)为基本频率的周期性不平衡水动力,它作用于船体将引起船体振动.增加桨叶数目,一般可使推力和转矩沿盘面分布更加均匀,对减少激振力有利.因此随着船舶的大型化,振动问题显得突出,单螺旋桨船有采用五叶甚至六叶的趋势.此外,在选择叶数时应避免和船体或轴系发生共振,亦即避免叶频与轴系或船体的自然频率相等或相近,同时还应尽量避免主机气缸数,冲程数与叶数相等或恰为其整数倍.五,桨叶外形或叶切面形状:一般认为,桨Dr#l,形轮廓对螺旋桨陛能的影响很小,其展开轮廓近于椭圆形者为良好的叶形.对于具有倾斜的桨叶,各半径处切面弦长与展开轮廓为椭圆形的各叶切面弦长大致相同者为佳.螺旋桨最常用的叶切面形状有弓形和机翼形两种.弓形切面的压力分布较均匀,不易产生空泡,但在低载荷系数时,其效率较机翼形者约低3~4%.若适当选择机翼形切面的拱线形状,使其压力分布较均匀,则无论对空泡或效率均有得益,故民用船螺旋桨用机翼型切面,或叶梢部分配合用弓形切面.实际螺旋桨常具有一定的后斜角.其目的在于增加与船体的间隙,实践证明,后斜对螺旋桨性能没有什么影响,所以在选择螺旋桨时可根据具体情况确定适宜的后斜角.■。

大型舰船用螺旋桨铜合金铸件的制造工艺和机械性能分析

大型舰船用螺旋桨铜合金铸件的制造工艺和机械性能分析随着海洋运输业的发展和科技的进步,大型舰船的需求量不断增加。

螺旋桨作为船舶推进装置的核心部件,其性能和可靠性对船舶的航行效率和安全性具有重要影响。

为了满足大型舰船的推进需求,螺旋桨铸件往往采用高强度和耐腐蚀性能较好的铜合金材料。

本文将对大型舰船用螺旋桨铜合金铸件的制造工艺和机械性能进行分析。

首先,大型舰船用螺旋桨铜合金铸件的制造工艺是一个复杂且关键的过程。

主要包括设计、模型制作、熔炼、浇铸和热处理等多个环节。

设计是螺旋桨铸件制造的第一步,它需要根据船舶的使用需求和推进效率要求确定螺旋桨的几何形状、尺寸和螺距等参数。

设计过程中需要考虑流体力学、结构力学和材料力学等知识,以确保螺旋桨的工作性能达到预期目标。

模型制作是将设计好的螺旋桨转化为实际模具的过程。

通常采用三维打印或数控加工技术制作模型。

制作出的模型必须准确无误,以保证最终铸件的尺寸和形状符合设计要求。

熔炼阶段是将铜合金原料按照一定的配方进行熔炼,并通过特定的工艺控制来获得所需的铸造合金。

在熔炼过程中需要控制合金的成分、温度和混合程度,以获得均匀、纯净的熔体。

浇铸是将熔融的铜合金灌注到模具中,形成螺旋桨铸件的过程。

为了防止氧化、气泡和夹杂等缺陷的产生,铸造过程中需要采取一系列措施,如采用真空或惰性气体保护环境、合理控制浇注速度和垂直度等。

热处理是为了改善螺旋桨铜合金铸件的组织结构和机械性能。

常用的热处理方法包括固溶处理、时效处理和淬火等。

这些热处理过程可以提高铸件的强度、硬度和韧性等性能指标。

其次,螺旋桨铜合金铸件的机械性能对舰船的推进效率和安全性具有重要影响。

机械性能包括强度、硬度、韧性、疲劳寿命和蠕变等指标。

强度是衡量铸件受力能力的重要指标,对于大型舰船来说,螺旋桨需要承受较大的受力,因此强度要求较高。

通过合理的合金设计和热处理工艺,可以提高铸件的强度。

硬度是表征铸件抗压能力的指标,对于螺旋桨来说,硬度的分布应符合设计的要求,以保证其在工作过程中的稳定性和耐磨性。

螺旋桨设计设计说明

第一章引言杂货船一般没有固定的航线和船期,而是根据货源情况和需要航行于个港口之间,杂货批量远不及石油、矿砂那样多,除杂货外,也可载运散装杂货或大件货物等。

杂货船有航行于内河的小船,也有从事远洋国际贸易的两万吨载重吨以上的大船。

国际上普通货船在载重量通常在一万至两万吨。

杂货船不追求高速,而注重经济性和安全性,要求尽量多装货,提高装卸效率,减少船员人数和保证航行效率,减少船员人数和保证航行、货物安全。

杂货船是干货船的一种,装载各种包装、桶装、箱装、袋装和成捆等件杂货的运输船舶,又成为普通货船。

杂货船应用广泛,吨位术在世界商船队中居首位。

干货船,又称普通货船,是以运载干燥货物为主,也可装运桶装液体的货船,是最常见的货船,专门用来装运成包、成堆、成扎成箱的干货。

为避免受压,该货船有两至三层全通甲板,根据船的大小设有三至六个货舱,甲板上带有舱口未闭的货舱口,货舱口特别大,上面有水密舱口盖,一般能自动启闭。

配有完整的起货设备。

货舱口两端有吊杆装置,还有回转式起吊吊车,机舱设在船的中部或尾部。

前一种布置有利于调整船舶的纵倾,后一种布置可增大载货容积,但空载时有较大尾倾。

杂货船底部多为双层底结构,能防止船底破损时海水进入货舱,并可增加船体的纵向强度,双层底内空间可用作清水舱和燃料舱,也可做压载舱以调节船的重心。

本文是按照设计任务书的要求所进行的关于货船的设计,在设计过程中查阅了大量的资料和数据,并得到专业老师的指导和同学的帮助,在这里我向他们致以最诚挚的谢意。

由于本人的能力有限,在设计中不可避免的会出现一些错误,还望老师给予批评和指正。

第二章全船说明书2.1 总体部分2.1.1 概述小型沿海货船具有货物周转快,运输方便灵活,适合沿海短距离运输等特点。

可以进入条件简陋或水深限制的小型港口,码头。

还可以进入内河进行运输,是连接内陆沿江,沿海地区与沿海地区一种纽带。

2.1.2 主要数据2.1.2.1 主尺度总长L oa65.37m垂线间长L pp60.0m型宽 B 10.9m型深 D 5.35m设计吃水 4.2m排水量1869t2.1.2.2 主要船型系数长宽比Lpp/B 5.58长深比Lpp/D 11.2宽深比B/D 2.04宽度吃水比B/T 2.6方形系数Cb 0.662中剖面系数Cm 0.951水线面系数Cww 0.774棱形系数Cp 0.6952.1.2.3 载重量设计吃水4.2m,海水密度1.025t/m3时,载重量约1100t。

螺旋桨设计与绘制

单位

数值

0.25R

0.6R

弦长b

m

1.3256

1.8217

1.3889

1.3889

D/P

1.3889

1.3889

634

207

250

151

1410

635

4

34

2352.636

844.1636

55923.4

14601.71

82

23

34

12

41

65

380

330

1376.111

1178.611

材料系数K(铝镍青铜)

0.724

0.704

0.686

0.606

0.593

0.576

0.564

0.548

5.09

5.41

5.72

6.02

6.34

8

9180

10573

11985

13397

15079

9

主机马力

9464

10900

12355

13812

15546

10

计算螺旋桨能克服的有效马力

7288

8214

9043

9899

10825

有上表可绘制确定最佳转速的图,如图4-2.

根据 和 的交点可获得:最佳转速为N=102r/min,所需主机马力为11500hp,P/D=0.732, =0.582。

图4-2确定转速的计算结果

1.1.5

根据初步设计的结果,选定主机型号为苏尔寿5RTA68柴油机一台,最大持续功率为13250hp,转速为102r/min,旋向为右旋。

目前常使用螺旋桨模型空泡实验或大量实船资料整理所得的图谱,或由统计数据归纳而成的近似公式进行空泡校核。

螺旋桨船原理

螺旋桨船原理

螺旋桨船是一种利用螺旋桨推动船只前进的船舶,其原理是利用螺旋桨叶片受到推进器的推力,产生推进力,从而推动船只前进。

螺旋桨船原理是船舶工程学的基础知识之一,下面将对螺旋桨船原理进行详细介绍。

首先,螺旋桨船原理的基本构成是螺旋桨和推进器。

螺旋桨是由数个叶片组成的,这些叶片的形状和排列方式决定了螺旋桨的推进效率。

推进器则是提供动力的装置,通过推进器向螺旋桨传递动力,使其产生推进力。

螺旋桨和推进器的配合是实现船只前进的关键。

其次,螺旋桨船原理的工作过程是这样的,当推进器提供动力时,推进器会产生推力,这个推力通过轴向传递给螺旋桨。

螺旋桨叶片在推进器的作用下产生扭转运动,叶片受到水的阻力,从而产生推进力。

推进力的大小和方向取决于螺旋桨叶片的形状和排列方式,以及推进器提供的动力大小。

螺旋桨船原理的关键参数包括推进器功率、螺旋桨叶片数、螺旋桨直径和螺距等。

推进器功率越大,提供的动力越大,螺旋桨产生的推进力也越大;螺旋桨叶片数和螺旋桨直径的大小会影响螺旋桨的推进效率;螺距则决定了螺旋桨叶片的扭转角度,从而影响了推进力的大小和方向。

在实际应用中,螺旋桨船原理需要考虑船体的阻力、水流的影响、船舶的载重量等因素。

船体的阻力会影响螺旋桨产生的推进力,水流的影响会改变螺旋桨叶片的受力情况,船舶的载重量会影响船只的浮力和稳定性。

因此,在设计和使用螺旋桨船时,需要综合考虑这些因素,以确保船只的安全和效率。

总之,螺旋桨船原理是船舶工程学中的重要知识,了解螺旋桨船原理有助于我们更好地理解船舶的工作原理,为船舶设计和使用提供理论基础。

希望本文对螺旋桨船原理有所帮助,谢谢阅读。

船螺旋桨原理

船螺旋桨原理船螺旋桨是船舶推进装置的核心部件,它的工作原理直接影响着船舶的推进效率和性能。

了解船螺旋桨的工作原理对于船舶设计和运行至关重要。

本文将从船螺旋桨的结构、工作原理和推进特性等方面进行详细介绍。

船螺旋桨通常由叶片、轴和转子等部件组成。

叶片是最关键的部件,它的形状和布局直接影响着船舶的推进效率。

叶片的形状通常呈螺旋状,这样可以在水中产生推进力。

轴是连接叶片和发动机的部件,它承受着叶片的推进力和扭矩。

转子则是叶片的支撑结构,保证叶片在旋转时保持稳定。

船螺旋桨的工作原理可以简单概括为利用叶片在水中产生的推进力来推动船舶前进。

当船舶的发动机带动轴旋转时,叶片也随之旋转。

由于叶片的螺旋形状,当叶片旋转时,水流被迫沿着叶片的螺旋线方向运动,产生了一个反作用力,即推进力。

根据牛顿第三定律,船舶会受到与推进力方向相反的一个反作用力,从而推动船舶前进。

船螺旋桨的推进特性主要取决于叶片的形状和布局。

一般来说,叶片的螺旋角度越大,推进力越大,但也会带来更大的水动力损失。

叶片的数量和布局也会影响推进效率,一般来说,叶片数量越多,推进效率越高。

此外,船舶的速度、载重量和水流条件等因素也会对船螺旋桨的推进特性产生影响。

总的来说,船螺旋桨是船舶推进装置中至关重要的部件,它的工作原理直接影响着船舶的推进效率和性能。

了解船螺旋桨的结构、工作原理和推进特性对于船舶设计和运行都具有重要意义。

希望本文的介绍能够帮助读者更好地了解船螺旋桨的工作原理,为船舶的设计和运行提供参考。

螺旋桨设计(内河货船)

螺旋桨设计(内河货船)6螺旋桨设计及航速预报螺旋桨设计是整个船舶设计中的一个重要组成部分。

在船舶型线初步设计完成后,通过有效马力的估算,得出该船的有效马力曲线。

在此基础上要求我们设计一个效率最佳的螺旋桨。

既能达到预定的航速,又使消耗的主机马力小;或是当主机已经选定时,要求设计一个在给定主机条件下使船舶达到最大航速的螺旋桨。

本设计采用螺旋桨图谱设计,就是根据螺旋桨模型敞水试验绘制而成的专用图谱来进行设计。

在获得设计船的有效马力曲线以后,主要分以下几步进行:1.初步设计:确定螺旋桨的最佳转速,进而确定之前选择的主机是否满足要求,通过最佳转速,求得减速比,选取合适的减速齿轮箱。

2.终结设计:确定螺旋桨的转速后,通过一系列的图谱设计计算,确定螺旋桨的直径,盘面比等尺度要素,并进行空泡校核。

3.若计算结果直径超过限制直径,则做限制直径螺旋桨。

6.1设计螺旋桨时应考虑的若干问题6.1.1螺旋桨的数目选择螺旋桨的数目应该综合考虑推进性能、振动、操纵性能及主机能力等各方面的因素。

一般来说,在总布置合理的情况下,增大螺旋桨直径可以提高敞水效率。

对于本货船,由于吃水有限制,船型选择为双尾船,采用双螺旋桨。

6.1.2 螺旋桨的桨叶数的选取叶数的选择应根据船型,吃水,推进性能,振动和空泡等多方面加以考虑。

一般认为,若螺旋桨的直径及展开面积相同,则叶数少者效率略高,叶数多者因叶栅干扰作用增大,故效率下降。

但叶数多者对减小振动有利,叶数少者对避免空泡有利。

同时,螺旋桨叶数与主机缸数不能为整倍关系,否则容易发生共振现象。

本船选用6缸主机,故采用4叶桨,避免共振。

6.1.3 设计图谱可供采用的图谱很多,对中低速船舶,通常采用MAU 系列或B 系列,其中MAU空泡性能较好。

本船采用MAU系列图谱。

6.2已知条件(1)船型参数表6.1 船型参数(m) 23.63 总长Loa (m) 24.19 水线长Lwl型宽B (m) 5 吃水T (m) 10.761 排水量Δ (t)88.369 方形系数Cb(2)有效马力曲线根据型线特征,本船采用爱尔法估算船舶有效功率比较合适,结果见下表:表6.2 有效马力曲线表Vs(kn) 6 7 8 9 10Pe(kw) 8.1778 16.4159 36.1017 91.7437 246.24(3)部分取值推进因子:根据船型按经验公式决定伴流分数:ω=0.55Cb-0.20=0.2186。

船用螺旋桨生产工艺

船用螺旋桨生产工艺船用螺旋桨是船舶推进设备中最为关键的一种。

其生产工艺包括有浆叶设计、材料选择、模具制造、叶片铸造、叶轮组装和动平衡六个基本环节。

1.浆叶设计浆叶设计是螺旋桨制造的起点。

浆叶的设计要根据船舶型号和推进功率等要素,经计算求出最合适的参数,以达到较好的推进效果。

浆叶的结构包括两大部分,即浆翼和浆叶。

浆翼是浆叶的承载部分,相当于“脊梁”;浆叶则是实际起推进作用的部分。

对于大型船用螺旋桨,还需要设计转子与定子的透面,以消减推进时的离心力。

2.材料选择螺旋桨的材料选择至关重要,因为它关系到其推进效能、使用寿命和抗腐蚀能力。

对于大部分船轮毂,选择HT250铸铁或高锰钢铸造;而钢和合金材料则通常用于叶轮的铸造。

3.模具制造模具制造是螺旋桨生产的关键环节之一。

其目的是为了定型铸造,并达到尺寸精度和表面质量要求。

模具制造工艺主要包括木样制作、沙模制作、金属模制作等。

模具的制作要满足浆叶设计的需求,制模时应考虑到浆叶的曲率、斜度、展弦比等特点,以便于铸造时填充浆翼和浆叶。

4.叶片铸造叶片铸造是螺旋桨生产的核心环节,也是最为复杂的一个工序。

叶片铸造技术对模具制作和铸造工艺有着很高的要求。

在实际操作中,先进行慢跑放砂处理,然后在模具中浇注熔融的铸造合金材料,待铸造材料冷却后进行拆模,形成叶片。

5.叶轮组装叶轮组装是螺旋桨生产的重要环节之一,即将铸造好的叶片组成一个完整的浆叶。

组装时要保证叶片间的间隙均匀,并根据叶轮的设计要求调整各个叶片的相对位置,以保证浆翼和浆叶的质量和精度。

6.动平衡叶轮的动平衡是螺旋桨生产的最后一步,是制造工艺中的重要环节。

动平衡的目的是消除螺旋桨运转时的振动和共振,确保其正常运行和使用寿命。

动平衡过程中,先是将叶轮装备在动平衡机上,然后对其逐一检测、调整叶片的角度和平衡质量,以达到预定的平衡标准,同时也保证了螺旋桨的质量。

综上所述,船用螺旋桨的生产工艺包括浆叶设计、材料选择、模具制造、叶片铸造、叶轮组装和动平衡等环节。

轮船螺旋桨工作原理

轮船螺旋桨工作原理轮船螺旋桨是轮船的动力装置,它的工作原理是通过螺旋桨叶片的旋转来推动水流,产生推进力,从而推动船只前进。

螺旋桨的工作原理涉及到流体力学和动力学等多个学科知识,下面我们来详细了解一下轮船螺旋桨的工作原理。

首先,螺旋桨叶片的设计对于轮船的推进效率至关重要。

螺旋桨叶片的形状和数量会影响到水流的流动方式和速度,进而影响到推进力的大小和方向。

通常情况下,螺旋桨叶片的设计会考虑到船体的形状、航行速度、动力系统的输出功率等因素,以达到最佳的推进效果。

其次,螺旋桨的工作原理涉及到叶片的旋转运动。

当轮船的动力系统提供动力,驱动螺旋桨叶片旋转时,叶片与水流之间会产生相互作用,从而产生推进力。

螺旋桨叶片的旋转方向会影响到推进力的方向,通常情况下,螺旋桨叶片的旋转方向为顺时针方向,船只则会向前推进。

此外,螺旋桨的工作原理还涉及到水流的流动规律。

螺旋桨叶片旋转时,会产生一定的水流动,这种水流动会对周围的水体产生影响,形成一定的流场。

在设计螺旋桨时,需要考虑到这种流场对船体的影响,以保证船只能够稳定、高效地航行。

最后,螺旋桨的工作原理还涉及到推进力的计算和优化。

推进力的大小取决于螺旋桨叶片的设计和动力系统的输出功率,通常情况下,推进力与叶片的旋转速度成正比,与叶片的面积和形状有关。

在实际应用中,需要对推进力进行精确计算和优化,以满足船只航行的需求。

总的来说,轮船螺旋桨的工作原理是一个复杂的物理过程,涉及到多个学科知识的综合运用。

通过合理的设计和优化,可以实现轮船的高效推进,从而保证船只的航行安全和经济性。

希望通过本文的介绍,读者能对轮船螺旋桨的工作原理有更深入的了解。

基于ANSYS的船用螺旋桨模态分析与优化设计

基于ANSYS的船用螺旋桨模态分析与优化设计利用UG软件对船用螺旋桨模型进行处理,并用ANSYS有限元仿真软件分析其模态振型,首先分析无支撑情况下螺旋桨单叶片的模态振型,提取振幅最大模态。

设计支撑方案,确定支撑位置并进行约束模态分析,结果显示螺旋桨单叶片频率有所提高,增加了加工刚度,最后确定优化的支撑方案,显著提高了螺旋桨的刚度,减小各阶模态的振动位移,对实际加工具有重要意义。

标签:ANSYS有限元分析;螺旋桨模态分析;优化设计Abstract:The model of marine propeller is processed by UG software,and its modal mode is analyzed by ANSYS finite element simulation software. Firstly,the modal mode of single blade of propeller without support is analyzed,and the maximum amplitude mode is extracted. The results show that the frequency of single blade of propeller is increased and the machining stiffness is increased. Finally,the optimized bracing scheme is determined,and the stiffness of propeller is improved significantly. It is of great significance to reduce the vibration displacement of each mode for machining.Keywords:ANSYS finite element analysis;propeller modal analysis;optimal design螺旋槳是舰船的主动力装置,其设计与制造精度直接决定舰船运行性能。

船舶螺旋桨的设计与计算过程.解析

某沿海单桨散货船螺旋桨设计计算说明书刘磊磊20081013202011年7月某沿海单桨散货船螺旋桨设计计算说明书1.已知船体的主要参数船长 L = 118.00 米 型宽 B = 9.70 米 设计吃水 T = 7.20 米 排水量 △ = 5558.2 吨 方型系数 C B = 0.658 桨轴中心距基线高度 Zp = 3.00 米由模型试验提供的船体有效马力曲线数据如下:航速V (kn ) 13 14 15 16 有效马力PE (hp ) 2160 2420 3005 40452.主机参数型号 6ESDZ58/100 柴油机 额定功率 Ps = 5400 hp 额定转速 N = 165 rpm 转向 右旋 传递效率 ηs=0.983.相关推进因子伴流分数 w = 0.279 推力减额分数 t = 0.223 相对旋转效率 ηR = 1.0船身效率 0777.111=--=wtH η4.可以达到最大航速的计算采用MAU 四叶桨图谱进行计算。

取功率储备10%,轴系效率ηs = 0.98 螺旋桨敞水收到马力: P D = 4762.8 hp根据MAU4-40、MAU4-55、MAU4-70的Bp --δ图谱列表计算:项 目 单位 数 值 假定航速V kn 1314 1516V A =(1-w)V kn 9.373 10.09410.81511.536Bp=NP D 0.5/V A 2.569.013042 69.01304 69.0130422569.01304225Bp268.96548323.7116 384.6505072451.9996707MAU 4-40δ75.6 72.10878 64.87977369 60.744 P/D 0.64 0.667321 0.685420561 0.720498 ηO 0.5583333 0.582781 0.6057068060.62606P TE =P D ·ηH ·ηOhp 2863.9907 2989.395 3106.994626 3211.4377 MAU 4-55δ74.629121 68.63576 63.56589147 59.341025 P/D 0.6860064 0.713099 0.740958466 0.7702236 ηO 0.5414217 0.567138 0.590941438 0.6111996 P TE =P D ·ηH ·ηOhp 2777.2419 2909.156 3031.255144 3135.1705 MAU 4-70δ73.772563 67.77185 63.0305555658.68503P/D 0.69254 0.723162 0.754280639 0.7861101 ηO 0.5210725 0.54571 0.565792779 0.5828644 P TE =P D ·ηH ·ηOhp2672.86012799.2382902.2542 2989.8239据上表的计算结果可绘制PT E 、δ、P/D 及ηO 对V 的曲线,如下图所示。

船用螺旋桨的设计原理

船用螺旋桨的安排本理之阳早格格创做纲要:螺旋桨是制船止业必备的促成部件,它的安排粗度将曲交效用船的促成速度,它为船的前进提供的推力.螺旋桨安排是所有船舶安排的一个要害组成部分,它是包管船舶赶快性的一个要害圆里.普遍螺旋桨安排是正在收端完毕了船舶线型安排,并通过估算或者用船模考查的要领决定了船体灵验功率之后举止的.船正在火里或者火中的航止时遭受阻力,为了使船舶能脆持一定的速度背前航止,必须供给船舶一定的推力,以克服其所启受的阻力.效用正在船上的推力是依赖博门的拆置或者机构通过吸支主机收出的能量并把它变换成推力而得,而那种博门吸支与变换能量的拆置或者变换能量的拆置或者机构统称为促成器.促成器种类很多,比圆风帆,民轮,曲叶促成器,喷火促成器及龙叶螺旋桨等,螺旋桨构制简朴,制价矮廉,使用便当,效用较下,是暂时应用最广的促成器.结构组成螺旋桨雅称车叶,常常由桨叶战浆毂组成.螺旋桨与尾轴连交部分喊浆毂,浆毂是一个锥形骸.为了减小火的阻力,正在浆毂后端加一整流罩,与浆毂产死一光逆流线形骸,称为毂帽.螺旋桨正在火中爆收推力的部分喊桨叶,桨叶牢固正在浆毂上.一般螺旋桨常为3叶或者4叶,2叶螺旋桨仅用于机帆船或者小艇上,连年去有些船舶(如大吨位大功率的油船),为预防振动而采与5叶或者5叶以上的螺旋桨.由船尾背前瞅时所睹到的螺旋桨桨叶的部分称为叶里,另部分称为叶背.桨叶与毂连交处称为叶根,桨叶的中端称为叶梢.螺旋桨正车转动时先进火的一边称为导边,另一边称为随边.螺旋桨转动时叶梢的圆形轨迹称为梢圆.梢圆的曲径称为螺旋桨曲径,以D表示.梢圆的里积称为螺旋桨的盘里积以Ao表示,可用下式表示它们之间的闭系: Ao=πD2/4.结构估计果素1)螺旋桨曲径:最先思量与尾型战吃火的闭系,正在画制船体线型时,已基础决断了螺旋桨的轴线位子战大概的最大曲径.从尾型战吃火条件瞅,一般船舶的螺旋桨曲径约莫正在下列范畴:单桨D=(0.7~0.8)Tw;单桨D=(0.6~0.7)T w. 式中Tw为船舶谦载时的船尾吃火.只消螺旋桨曲径已超出尾型战吃火条件的节制,便不妨通过安排图谱供得敞火效用最好的螺旋桨曲径.然而是由于船后陪流没有匀称性的效用,敞火最好曲径与船后最好曲径略有没有共.随着陪流没有匀称的程度,最好曲径应有分歧程度的减小:单桨所处的位子的陪流没有匀称性较大,最好曲径要减3~5%;单桨所处的位子陪流比较匀称,最好曲径约缩小2~4%.2)盘里比:若螺旋桨的曲径、螺距、转速战叶数均相等,则推力战转距均随盘里比的减少而删大.然而盘里比大时,翼栅效用较甚,桨叶的摩揩阻力也较大,螺旋桨的效用便较矮.盘里比太小时,果强度需要,必然减少桨叶薄度,那时桨叶单位里积所收出的推力较大,简单爆收空泡,且会减少涡旋阻力,以致效用反而落矮.所以正在安排螺旋桨时,均采用没有爆收空泡的最小盘里比.3)桨叶表面形状:桨叶的形状表面多螺旋桨的效用战空泡性皆能灵验率.然而是通过咱们现场反馈的意睹标明,对于普遍交近椭圆形的桨叶,叶形的变更对于螺旋桨效用效用没有大.4)叶数:螺旋桨叶数的采用应根据船型、吃火、促成本能、振荡战空泡多圆里加以思量.普遍认为若螺旋桨的曲径及展启里积相共,则叶数少者效用略下,叶数多者果叶片与叶片间爆收的相互搞扰效用较大,效用常略矮.叶数多者对于减小振荡有利,叶数少者对于预防空泡有利.5)螺旋桨转速:螺旋桨转速矮一些,则曲径不妨较大,效用也会较下,然而对于主机去道,转速下,则呆板效用下,主机的沉量战尺寸也不妨减小,从那里不妨瞅出螺旋桨转速战主机转速央供之间是相互对于坐而又互相联结.果此便需要螺旋桨的转速战主机的转速之间要匹配好.然而正在举止普遍民用船舶的螺旋桨安排时,主机往往是从现已死产的一定功率的几种船用主机中加以比较采用,更多的情况是先有主机再举止船舶安排.果此正在安排螺旋桨时,螺旋桨的转速常是给定的.正在功率相共的情况下,则然而螺旋桨船的促成效用下于单螺旋桨,那时果为单螺旋桨位于船尾纵中剖里上,陪流较大,而且单桨的曲径较单桨大,故其效用较下.。

船用螺旋桨工作原理(一)

船用螺旋桨工作原理(一)船用螺旋桨工作原理1. 螺旋桨简介•螺旋桨是船舶主要的推进装置,具有将引擎动力转化为推力作用于船舶上的功能。

•螺旋桨通常由螺旋叶片和轴组成,螺旋叶片通常位于轴的四周,可以通过轴的旋转产生推进力。

2. 螺旋桨工作原理螺旋桨的工作原理基于下面几个关键点:2.1 流体动力学•流体动力学是研究物质在运动过程中的力学性质的学科。

•在螺旋桨的工作过程中,涉及到水流的流动和受力分析。

2.2 螺旋桨叶片的形状•螺旋桨叶片的形状对于推进力的产生至关重要。

•一般而言,螺旋桨叶片的形状呈弯曲或扭转状,以便在旋转时将水流与船体之间的相对速度产生差异。

2.3 流体力学原理•螺旋桨受到流体力学原理的影响。

•当螺旋桨旋转时,叶片施加的力会改变水流的速度和流向,从而产生推进力。

2.4 道曲线理论•道曲线理论是用来描述流体在管道中弯曲情况下流速和流压分布的理论方法。

•在螺旋桨工作过程中,道曲线理论可以用来分析叶片在旋转后所受到的水流力和推进力。

3. 螺旋桨工作过程螺旋桨的工作过程可以简单概括为以下几个步骤:3.1 涡旋形成•当螺旋桨开始旋转时,叶片将水流加速并产生涡旋。

•涡旋的形成使得从螺旋桨前进方向的水流速度加快。

3.2 推进力产生•随着螺旋桨的旋转,叶片对水流施加的作用力将产生推进力。

•推进力的大小取决于螺旋桨叶片形状、旋转速度以及水流的动态特性。

3.3 推进效率•推进效率是衡量螺旋桨工作性能的重要指标。

•较高的推进效率表示螺旋桨将更多的动力转化为推进力,从而提高船舶的运行效率。

结论螺旋桨是船舶的关键推进装置,通过合理的叶片形状和旋转来产生推进力。

在工作过程中,螺旋桨受到流体动力学、流体力学和道曲线理论的影响。

推进力的产生和推进效率的提高对于船舶的性能至关重要。

4. 流体动力学流体动力学是研究物质在运动过程中的力学性质的学科。

在船用螺旋桨的工作过程中,涉及到水流的流动和受力分析。

•螺旋桨旋转时,螺旋叶片与水流发生相对运动,形成了相对速度,通过牛顿第三定律,螺旋叶片对水流施加的作用力将产生反作用力,即推进力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

船用螺旋桨的设计关键分析

船、机、桨系统中,船体是能量的需求者,主机是能量的发生器,螺旋桨是能量转换装置,三者之间是相互紧密联系的,

但同时又要遵从各自的变化特性。

1.螺旋桨

民用船使用的图谱桨,一般以荷兰的B型桨和日本的AU桨为主。AU桨为等螺距桨、叶切面为机翼型;B型桨根部叶切面为

机翼型、梢部为弓形,除四叶桨0.6R至叶根处为线性变螺距外,其余均为等螺距,桨叶有15°的后倾。为便于设计方便,由.KT、

KQ——J敞水性征曲线图转换为BP一δ图谱。

桨与船体各自在水中运动时,都会形成一个水流场。水流场与桨的敞水工作性能和船的阻力性能密切相关。当桨在船后运

动时,2个原本独立的水流场必然会相互作用、相互影响。船体对螺旋桨的影响体现在2个方面:(1)伴流。由于船尾部螺旋

桨桨盘处因水的粘性等因素作用,形成一股向前方向的伴流,使得螺旋桨的进速小于船速。(2)伴流的不均匀性。船后桨在整

个桨盘面上的进速不等(在实用上可取相对旋转效率为1)。

2.螺旋桨对船体的影响

由于螺旋桨对水流的抽吸作用,造成桨盘处的水流加速,由伯努利定律可知,同一根流线上,水质点速度加快,必然会导

致压力下降,从而造成船的粘压阻力增加。也就是桨产生的推一部分用于克服船体产生的附加阻力。

如果用伴流分数ω表征伴流与船速的比值,用推力减额t表征船体附加阻力与船体自身阻力的比值。那么,敞水桨与船后

桨的差别就在于一个船身效率(1一t)/(1一ω)从中可以看出,伴流分数ω越大、推力减额t越小,则船身效率越高。

从螺旋桨图谱可以看出,横坐标的参数为√BP或BP。BP称为收到功率系数(或称为载荷系数),其值为:BP=NPD0.5 /VA2.5

式中:N为螺旋桨转速;PD为螺旋桨敞水收到功率;VA为螺旋桨进速。

BP值越小,对应的螺旋桨敞水效率越高;反之,则螺旋桨效率越低。从个体因素来讲,N值和PD0.5 /VA2.5值越小,BP

值就越小。PD和VA参数有联动关系,在相对低速的范围内,PD值变大、BP值变小;在相对高速的范围内,PD值变大、BP值也

变大。这取决于船的阻力特性。

实际船螺旋桨设计时,还要考虑以下的先决条件:螺旋桨直径有无限制、船舶航速的具体要求。

一般情况下,螺旋桨设计工况都对应船舶满载航行的状态,在该航行状态下,主机发出预定功率、螺旋桨效率达到最佳,

船、机、桨匹配理想。但如果设计参数选择不当,就会造成螺旋桨产生“轻载”或“重载”的现象,“轻载”是指螺旋桨达到

设计转速后,不能充分吸收主机的转矩,主机发不出预定功率;“重载”是指螺旋桨还未达到设计转速时,主机转矩已达到最

大值,主机同样发不出预定功率。

螺旋桨设计产生“轻载”还是“重载”现象,主要取决于2个方面:(1)伴流分数ω、推力减额t取值是否正确。(2)船舶

阻力计算的误差。

如选取的伴流分数ω大于船后实际值,则螺旋桨不能吸收预定的功率和发出要求的推力,从而无法达到预定的航速,螺旋

桨处于“轻载”状态;反之螺旋桨处于“重载”状态。

如选取的推力减额t大于实际值,该情况类似于船舶轻载航行,螺旋桨达到额定转速后,不能吸收主机额定转矩,螺旋桨

处于“轻载”状态;反之,螺旋桨处于“重载”状态。

船舶的阻力大小,与船舶的尺度、线型等因素关系很大,同样一艘船,采用不同公式计算,阻力值可能有很大的区别。如

阻力计算值大于实船阻力,则实船试航时,航速会大于预估速度,螺旋桨却处于“轻载”状态;反之,螺旋桨处于“重载”状

态。

在桨的设计中,由于各参数的理论取值与实际值必然会有综合性的误差,螺旋桨不可避免地会产生“轻载”、“重载”现

象。不论螺旋桨是“轻载”还是“重载”,都不能充分利用主机功率。相比较而言,螺旋桨“重载”时,主机工作在超负荷恶

劣环境下,影响其使用寿命。

一般船舶在使用中都会有压载(空载)航行、满载航行、超载(船底积污或风浪原因)航行状态。对应船舶满载航行工况设计

的螺旋桨,在超载航行时,就会“重载”。同时考虑到主机因老化、磨损等原因,发出的额定功率也会逐渐降低。为了保证有

一定的避免“重载”的安全裕度,需要有一个功率储备。作者根据自己的设计经验体会,在100%额定转速时,考虑功率储备后

的设计功率推荐如下值:对于海船,85%~90%主机功孰对于内河船,90%~95%主机功率。

如主机为高增压、大功率机型,功率储备取下限值,相对而言,该种机型的外特性曲线与推进特性曲线之间的间隙(潜在功

率)小于常规机型。