电子变压器8D报告(模痕)

电子变压器8D报告(尺寸偏小)实例

类似系列产品列入质量管理项目.

D8标准化

(Standardizatio

将此不良现象记录在《品质异常备忘录》中,以便下次生产时能重点管控。

n)

Approved by(核准)

Report by(报 告人)

Report Finish Date

2019.05.27

Delta follow up/追踪

VQA Engineer verify(工程师 确认)

Approved By (认可主管:)

Verify date Approved date

Note: 1.Item2~8 are filled in by supplier ( 2~ 8项由供应商填写) 2.Response Time: Local supplier(国内供应商) 3 Working days 3.Response Time: Oversea supplier(国外供应商)14 Working days

Due day(完成日期)

1.严格要求成型作业员把变形产品挑选干净

2.成型技术员调机时,控制好温度,每隔一小时检查一次产品射出时的温

度

2.要求品管检验时一

定要细心,把变形产品挑干净,FQC抽检时必须用卡尺测量尺寸,

2019.07.13

Before(改善前) :

D6效果确认 (Verification of

D1问题描述 (Problem

Description)

改善对策报告

Corrective Action Report

Vender(厂商)

Failure Q'ty(不良数)

/

P/N(料号)

3143049900

Failure rate(不良率)

变压器8D报告(骨架pin距尺寸偏小)实例

Report Finish Date Verify date Approved date

2020.01.13

Owner(责任 人)

Due day(完成日期)

2020.01.13

Root cause analysis(根本原因分析):

根本原因:插 PIN 刀模钝剉,切pin过程中将CP线强制性内拉切断,切断过程中pin尖顶部受力导致倾斜,调机自检手法有 误未测量其顶部PIN距,造成不能及时发现问题将其纠正.

D4初步分析及 暂时对策

(Preliminary Analysis & Short

term action)

初步原因: 插pin机调试人员确认样品时,测量pin间距手法存在误区,习惯性整体测量pin距底部,忽略了尖部的pin距.

Short term action(暂时对策)

库存:20k(返工). 在制品:无 客户库存:4455PCS(安排驻厂人员全检后入库).

QA经理 生产部经理 工艺部经理

Name(姓名)

Function(职务) 工程师 主管 高管 高管

Name(姓名)

Problem Analysis (对不良品进行现状 分析)

pin距不良模号为1.2.5,不良部位在pin尖部偏小0.03,尖部pin针内趴造成.

Preliminary Analysis and why why escaped (初步原因分析&不良品外流原因确认):

Failure rate(不良率) How much(产生费 用) Who(客诉类型)

when(发生时间):2020.1.09

where(发生地点): 进料 What(问题描述):1/10入料排距不良

规格:24.5±0.25

电子变压器8D报告(合模线毛边)

库存: 16000 在制品: 无 客户库存: 200

Failure Q'ty(不良数) Failure rate(不良率) How much(产生费用)

Who(客诉类型)

/ 23.00%

/ 进料

不良原因主导者和分析成 员 /Team Leader and member: (Including Name, Department)

D5根本原因及 Long term action(长期对策) 长期对策

(Root cause & long term action)

1.模具定位梢重新定位锁紧固定 2.成型生产时增加一项对模具定位梢检查 3.DF处理由 原来15分钟一次,加长至20分钟一次

Owner(责任人)

Due day(完成日 期)

follow up/客人追 踪

VQA Engineer verify(工程 师确认)

Approved By (认可主管:)

Verify date Approved date

Note: 1.Item2~8 are filled in by supplier ( 2~ 8项由供应商填写) 2.Response Time: Local supplier(国内供应商) 3 Working days 3.Response Time: Oversea supplier(国外供应商)14 Working days

Team Leader(主 导者)

Function(职 务)

主管

Name(姓名)

Function(职务) 工程师

Name(姓名)

D3现状分析

QA经理

/

(Problem Analysis) Team numbers

电子变压器8D报告(PIN歪)实例

2019.07.06

Before(改善前) :

D6效果确认 (Verification of

the CA's effectiveness)

After(改善后):

PIN歪 待确认

Owner(责 Due day(完

任人)

成日期)

2019.07.06

初步原因: 此款产品用的是0.6的CP线,CP线比较细,产品挤压容易PIN歪,包装时包装人员未将尾数包装好。 导致PIN歪插品流出

D4初步分析及 暂时对策

(Preliminary Analysis & Short term

action)

Short term action(暂时对策)

库存: 1200 全检,未发现有PIN歪 在制品: 无 客户库存: 1700已交货产品由我司驻厂人员重工处理

D7防呆及水平展 开

(Prevention & Spread)

针对此类似机种在厂内水平展开,从而杜绝类似现象发生。

D8标准化

Байду номын сангаас

(Standardizatio n)

Approved by(核准)

1.修订《包装作业标准书》实现标准化作业.

Report by(报告人)

Report Finish Date

VQA Engineer verify(工程 follow up/追踪 师确认)

Verify date

Approved By (认可主管:)

Approved date

Note: 1.Item2~8 are filled in by supplier ( 2~ 8项由供应商填写) 2.Response Time: Local supplier(国内供应商) 3 Working days 3.Response Time: Oversea supplier(国外供应商)14 Working days

电子变压器8D报告(尺寸超规格)实例样板

Owner(责任 Due day(完成日

人)

期)

2020.04.01

D5根本原因及

长期对策

(Root cause & Long term action(长期对策) long term

(Prevention & Spread) D8标准化

(Standardizatio n)

类似系列产品列入质量管理项目. 将此不良现象记录在《品质异常备忘录》中,以便下次生产时能重点管控。

Approved by(核准)

Delta follow up/追踪

Report by(报 告人)

VQA Engineer verify(工程师 确认)

2020.04.01

任人)

成日期)

D6效果确认 (Verification of

the CA's effectiveness)

After(改善后):

E2:12.4±0.1 1号模12.43 2号模12.42 3号模12.36 4号模 12.44 5号模12.44 6号模12.42

2020.04.01

D7防呆及水平展 开

Vender(厂商)

P/N(料号)

3197700602

D1问题描述 (Problem

Description)

D/C(生产周期)

20.03.28

Lot(生产批号)

20.03.28

when(发生时间):2020.03.28 where(发生地点):(区外) What(问题描述): 3197700602内孔尺寸超出规格

变压器8D报告(骨架PIN位反)实例样板

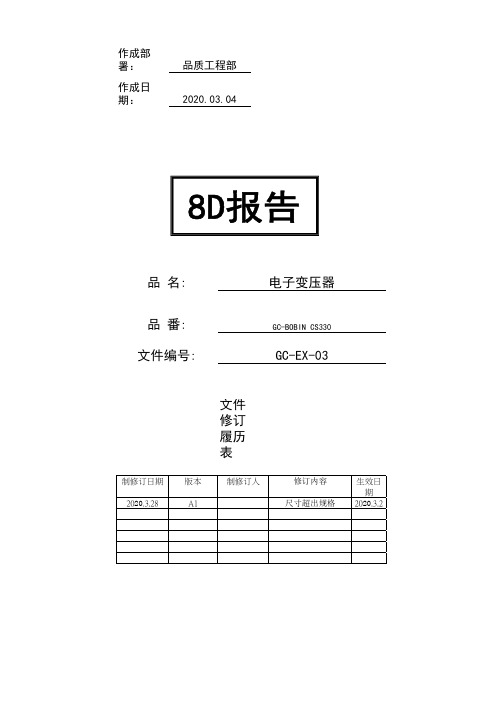

Vender(廠商)Failure Q'ty(不良數)P/N(料號)Failure rate(不良率)D/C(生產周期)How much(產生費用)Lot(生產批號)Who(客訴類型)D2緊急處理(Urgent Deal)Function(職務)Function(職務)Team Leader(主導者)主管工程師QA 经理主管生产部经理高管工艺部经理高管Owner(責任人)Due day(完成日期)Owner(責任人)Due day(完成日期)D7防呆及水平展開(Prevention & Spread)D8標准化(Standardization)Approved by(核准)Report by(報告人)Report Finish Date 根据现场反应的不良比率,初步分析为偶发性不良.Owner(責任人)2020.01.082020.03.30前Due day(完成日期)根本原因:新款产品未来得及做插PIN治具,抽取多余人员手工插PIN,操作人员频繁更换,精力疲劳识别方向错误,导致PIN位插错反向1.机器.插PIN 治具未设计完成前,新款产品手工插PIN 固定人员固定地方,固定分配数量,2.类似此不良现象在设置插PIN 治具时做防呆处理,采用机器插PIN 可杜绝此不良现象D3現狀分析(Problem Analysis)D4初步分析及暫時對策(Preliminary Analysis &Short term action)D5根本原因及長期對策(Root cause & longterm action)D6效果確認(Verification of the CA'seffectiveness)Team numbers (分析成員)Problem Analysis(對不良品進行現狀分析)Before(改善前) :After(改善後):庫存: 无在制品: 无客戶庫存: 605PCS安排驻厂人员返工全栓后现入库.Root cause analysis(根本原因分析):Long term action(長期對策)2020.01.08Preliminary Analysis and why why escaped (初步原因分析&不良品外流原因確認):Short term action(暫時對策) 初步原因:5168330200些款料为手工插PIN ,人为因素导致.全检人员目视疲劳导致不良品外流。

电子变压器8D报告(合模线错位)实例

NG OK

Owner(責 Due day(完

任人)

成日期)

2revention &

要求作业员每2小时查看一次模具,针对类似异常厂内水平展开,从而杜绝类似异常再发生。

DS8p標re准ad化)

(Standardizatio

整理汇总存档,后续量产中连续追踪三批,进行标准化定型。

D3現狀分析 (Problem Analysis)

不良原因主導者和分析成 員 /Team Leader and member: (Including Name, Department)

Team Leader(主 導者)

Function(職 Name(姓名) 務) 主管

Function(職務) 工程師

初步原因: 模具滑块与滑块的定位梢松动,作业员和巡检没有及时发现,导致不良流入下一个程序。

D4初步分析及

暫時對策

(Preliminary Short term action(暫時對策)

Analysis &

Short term 庫存: 5700全检,不良报废

action)

在制品: 无 客戶庫存: 2400挑出的不良我司补货

200311

Who(客訴類型)

when(發生時間):2020.03.12 where(發生地點):VQA What(問題描述): 合模線錯位,呈臺階狀,實測值0.165mm;0.20mm

D2緊急處理 (Urgent Deal)

庫存: 5700 在制品: 无 客戶庫存: 2400

11 11.70%

/ 入料检验

n)

Approved by(核准)

Report by(報告人)

Report Finish Date

电子变压器8D报告(BOBIN排距尺寸不良)

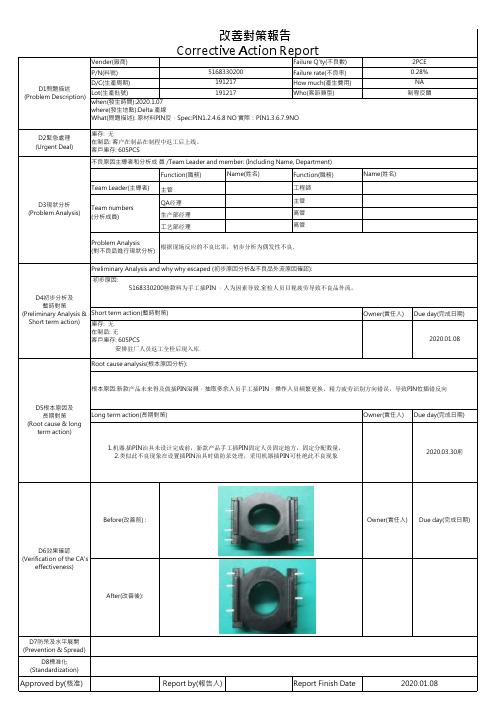

Vender(厂商)Failure Q'ty(不良数)P/N(料号)Failure rate(不良率)D/C(生产周期)How much(产生费用)Lot(生产批号)Who(客诉类型)D2紧急处理(Urgent Deal)Function(职务)Function(职务)Team Leader(主导者)主管工程师QA 经理主管生产部经理高管工艺部经理高管Owner(责任人)Due day(完成日期)Owner(责任人)Due day(完成日期)拿我司库存进行现在测量发现排距偏下限,(如图所示)2019.07.042019.07.04Due day(完成日期)2019.07.04排距偏下限1.因此产品本体总宽及内宽尺寸均做到下限值,最终导致产品排距尺寸出现偏小的不良现象2.插PIN调机员在调机时没把图纸带在身边误把0.1的公差当成0.2的,导致不良品流入下一工站3.巡检、FQC抽检是按送样确认OK后的标准检验的,未把排距列入重点检验对象,导致不良品外流1.现已安排将模具进行修正,将总宽及内宽尺寸做到中心值偏上,以确保产品排距尺寸在公差之内,杜绝排距不良现象再发生2.要求插PIN 调机员在调机时必须把图纸放在旁边,以便确定排距的尺寸,从而杜绝不良产生及流出3.巡检,FQC 抽检台面前必须贴张排距表,以便随时测量排距尺寸 ﹙如图所示﹚,从而杜绝不良品外流库存:1500 我司品检夹角,再测量每一个产品的排距尺寸,确保在管控范围内在制品: 无客户库存: 2000已交货产品烦请协助退回我司,我司再用良品进行补回。

D3现状分析(Problem Analysis)D4初步分析及暂时对策(PreliminaryAnalysis &Short term action)D5根本原因及长期对策(Root cause &long term action)D6效果确认 (Verification ofthe CA's effectiveness)Team numbers (分析成员)Problem Analysis(对不良品进行现状分析)Before(改善前) :After(改善后):Short term action(暂时对策)Root cause analysis(根本原因分析):Long term action(长期对策)Owner(责任人)//Preliminary Analysis and why why escaped (初步原因分析&不良品外流原因确认):从贵司反馈的不良信息在厂内对实物进行确认分析为:因此产品本体总宽及内宽尺寸均做到下限值,且本体总宽及内宽尺寸公差值均为L+/-0.2,排距尺寸公差值为+/-0.1,此相关连的尺寸在公差定义上有冲突,最终导致产品排距尺寸出现偏小的不良现象。

电子变压器8D报告(合模线错位)实例

Root cause analysis(根本原因分析):

根本原因:

1.模仁合模线磨损,故导致错位

D5根本原因及

2.因模具动模仁镶件变形,最终导致合模线错位的现象

长期对策

(Root cause & Long term action(长期对策) long term

Owner(责任 人)

actioቤተ መጻሕፍቲ ባይዱ)

Due day(完成日 期)

改善对策报告

Corrective Action Report

Vender(厂商)

Failure Q'ty(不良数)

P/N(料号)

3182650301

Failure rate(不良率)

D1问题描述 (Problem

Description)

D/C(生产周期)

150311

How much(产生费用)

Lot(生产批号)

D4初步分析及 暂时对策

(Preliminary Analysis & Short term

action)

Short term action(暂时对策)

库存: 11000全检,不良报废 在制品: 无 客户库存: 12800挑出的不良我司补货

Owner(责任 Due day(完成日

人)

期)

2020.03.18

1.重做模仁镶件更换。 型模具镶件进行烧焊,再进行研磨处理,从而改善。

2.对成

2020.03.18

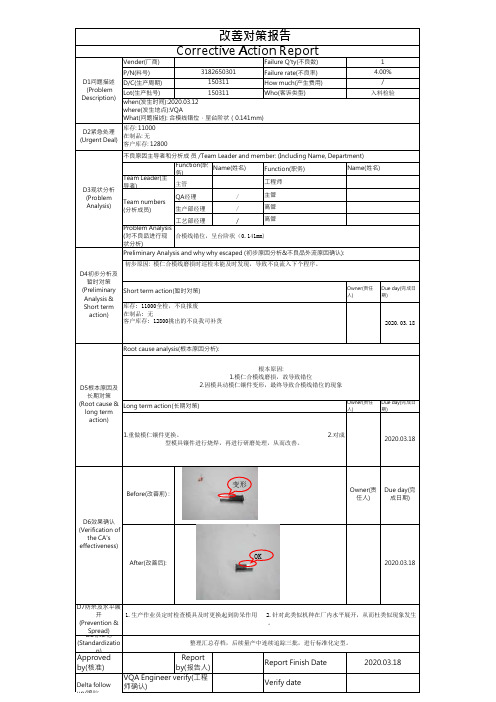

Before(改善前) :

D6效果确认 (Verification of

the CA's effectiveness)

After(改善后):

变形 OK

8D报告(变压器bobin塑胶平整度不良)

Failure rate(不良率) How much(产生费 用) Who(客诉类型)

NA 制程反馈

where(发生地点):Delta 产线

What(问题描述): 材料3188891500 产线反馈固定#1平整度不良,针对台达库存41977PCE已要求驻场人员挑选

D2紧急处理 (Urgent Deal)

Approved by(核准)

Report by(报告人)

follow up/追踪

VQA Engineer verify(工程师确认) Approved By (认可主管:)

Note: 1.Item2~8 are filled in by supplier ( 2~ 8项由供应商填写) 2.Response Time: Local supplier(国内供应商) 3 Working days 3.Response Time: Oversea supplier(国外供应商)14 Working days

Preliminary Analysis and why why escaped (初步原因分析&不良品外流原因确认):

初步原因:

因产生平整度有固定模号不良比率非100%,初步判定1#号模平整不良为生产前成型参数调试不当,造成1#号模

D4初步分析及

其中一部份平整度超标.

暂时对策

(Preliminary Analysis & Short term action(暂时对策)

成型周期:40" 冷却时间:25" 2.QC人员安客户标准(10000-0162平整度标准≦0.15MM)作平整度实物测量.

Owner(责任 人)

Due day(完成日期)

2019.01.14

(完整word版)完整8D报告模板

□返工/补充加工(QE/PE)□质量问题通知供应商(SQE或采购)□生产计划调整(QE)□(在线/在途/库存)零部件库存处理(PE)□通知客户/QA (公司QA或工厂QE)□国外产品处理(项目主管or品质经理)□其它相应措施说明:填写人: 日期:DISCIPLINE 4:Define and Verify Root Cause (找出问题的真正原因)原因分析(责任部门填写)□设计缺陷/Design defects □规格、标准缺陷/criterion defects□工装设备缺陷/Equipment defects □检查判定缺陷(误判、错判)/Wrong verdict □制程及作业上缺陷(含料件)/Parts or assembling defects□模具、夹具缺陷/Fixture defects □其他/Others具体说明/Described in detail:□失效模式再现验证说明□改进失效验证说明附原因分析报告《》(插入附件,空白表单在下面连接内)填写人:日期:DISCIPLINE 5:Choose and Verify Permanent Corrective Action (选择永久对策)备注:1。

对异常问题或改进状态的描述要尽量有图片说明或详细的信息记录.2。

□表示一个项目工作点;■表示项目已完成,后面要有支持文件;不涉及项目在后面写N/A。

3.问题等级按《产品质量问题等级判定规则》划分A、B、C类;A类问题须开“停产通知单”。

4。

质量改进报告单开立原则:以退货和日常的重大项目改进为主,料件的外观问题不列为此项改进内容.5.质量改进报告单填写细则:相关问题分析及验证性报告插入此改进单,能够使用超连接的选用连接形式(确认路径不变并能连接到改进的文件),支持文件不必打印。

6.此份报告前3页为改进项目进度的目录表,第4页是说明页,不必打印.7。

表单编号:a。

日常改进和退货的项目按照SGxx—yyyy—zzzz, 其中xx表示年份,yyyy是流水号,zzzz是工厂产品型号;b客户投诉按照CCxx—yy—zz—-mm,其中xx表示年份,yy是客户名称,zz表示产品型号,mm表示流水号。

电子变压器8D报告(多胶)实例样板

(Root cause & Long term action(长期对策) long term action)

焊烧磨损处,磨床重新放电

Owner(责任 Due day(完成日

人)

期)

2020.03.31

Before(改善前) :

D6效果确认 (Verification of

the CA's effectiveness)

Approved By (认可主管:)

Verify date Approved date

Note:

Note: 1.Item2~8 are filled in by supplier ( 2~ 8项由供应商填写) 2.Response Time: Local supplier(国内供应商) 3 Working days 3.Response Time: Oversea supplier(国外供应商)14 Working days

DS8p标re准ad化)

(Standardizatio n)

Approved by(核准)

整理汇总存档,后续量产中连续追踪三批,进行标准化定型。

Report by(报告人)

Report Finish Date

2020.03.31

Delta follow up/追踪

VQA Engineer verify(工程 师确认)

Team Leader(主 导者)

Function(职 Name(姓名) 务) 主管

Function(职务) 工程师

Name(姓名)

Team numbers (分析成员)

QA经理 生产部经理

/

主管

/

高管

电子变压器8D报告(尺寸超规格)

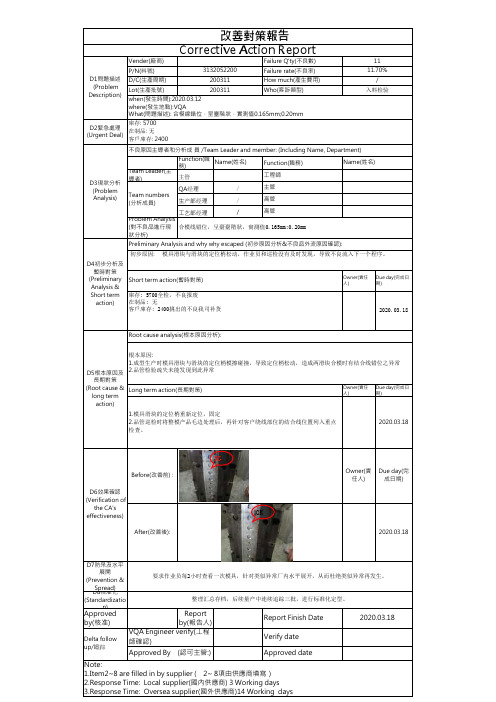

作成部署:作成日期:文件修订履历表文件编号:GC-EX-03品质工程部2020.03.04品 名:电子变压器品 番:GC-BOBIN CS330Vender(厂商)Failure Q'ty(不良数)P/N(料号)Failure rate(不良率)D/C(生产周期)How much(产生费用)Lot(生产批号)Who(客诉类型)D2紧急处理(Urgent Deal)Function(职务)Function(职务)Team Leader(主导者)主管工程师QA 经理主管生产部经理高管工艺部经理高管Owner(责任人)Due day(完成日期)Owner(责任人)Due day(完成日期)改善前: J1:28.00±0.25 28.35 28.42 尺寸偏大NG库存: 无在制品: 无客户库存: 200PCS已交货至客户端产品我司安排驻厂人员挑选处理.客人2020.03.05来料检验发现51688260200 J1尺寸超出公差,(如图)经驻厂人员确认J1宽度尺寸超出公差0.1-0.2量产模加工处理中,待确认。

产品“U"形端模具结构为:主体与滑块两部分组合而成,产生的根本原因一穴滑块制作精度不够(分析图例)产品成型后镶件边高于主模形成错位,致使J1尺寸偏大.1.停止使用样品模具,后续将量产新模滑块尺寸由原来3.7MM降低0.2MM (如图所示)2.样品订单,依据流程正常生产杜绝越流程化作业.(见D8项附档)Owner(责任人)2020.03.132020.03.13Due day(完成日期)2020.03.13D1问题描述 (Problem Description)D3现状分析(Problem Analysis)D4初步分析及暂时对策(PreliminaryAnalysis &Short term action)D5根本原因及长期对策(Root cause &long termaction)D6效果确认 (Verification ofthe CA's effectiveness)Team numbers (分析成员)Long term action(长期对策)Before(改善前) :After(改善后):/Preliminary Analysis and why why escaped (初步原因分析&不良品外流原因确认):初步原因分析:合模线错位引发产品“U”形端毛边,导致有一模号J1尺寸偏大.(如图):外流原因分析:因样品订单数量较小,生产排程未进行正常排单QC人员未检验,样品负责人直接入仓出货,导致J1尺寸不良重复发生.Short term action(暂时对策)Root cause analysis(根本原因分析):Problem Analysis (对不良品进行现状分析)//20.03.04进料库存: 无在制品: 无客户库存: 200PCS不良原因主导者和分析成 员 /Team Leader and member: (Including Name, Department)Name(姓名)Name(姓名)when(发生时间):2020.03.04where(发生地点):客人(区内)What(问题描述): 5168260200 J1尺寸超出规格实测:28.35,28.42,不良率5%/51688260200 5.00%20.03.04/ 改善对策报告Corrective Action Report毛边主体面OK 滑块面NG3.7MM3.7MM制定《样品制作管理程序》实现流程化作业.(如附档)样品制作管理程序.doc。

电力变压器五金件8D报告 (铝排镀层脱落)

Nr.:2019-0307-Step Corrective Action ProcessProblem/Complaint:订单号: , P21126我司OQC出货检验发现一台变压器的铝排端子再次发生镀层脱落,确认不良铝排端子为改善后的端子。

NORATEL-Product/item nr:1-460-001090Corrective action initiated by / on : Prod.Nr.: QC: ww/yy:2019-7-11Ser.Nr.:Corrective action responsible:改进负责人:Date:时间:2019.7.121) PROBLEM DESCRIPTION short description 问题简单描述Catchword 关键词客户出货检验发现一台变压器上有1PCS改善后铝排表面有凸包用胶纸粘贴后,铝排表面镀层脱落,镀层脱落的铝排基材颜色呈暗黑色与先前的状态不一样。

镀层脱落2) IMMEDIATE ACTIONS short description 快速反应行动Responsible负责人Due date期限(1)接客户反映后,及时向客户处了解现状并协助处理;(2)清查库存电镀成品,发现有不良品1PCS,此批全部退回重镀处理。

7.123) ROOT CAUSE ANALYSIS short description根本原因分析Catchword 关键词(1)基质发黑的原因为不良品没有脱电干净;(2)起泡的原因是挂具没有退镀彻底,挂镀与挂具靠近接触导致;(3) 全检挑选不彻底,导致流出。

起泡4) PREVENTIVE ACTIONS short description预防措施Responsible负责人Due date期限1.要求电镀厂方对所有的上挂人员培训,重点讲解上挂前的注意事项:上挂前所有挂具必须全部退镀干净,上挂人员必须进行顺检,没有退干净的挂具,一定不能使用;电镀出来的产品,全检人员必须认真检查,一挂产品上有发现一个气泡的产品,整挂产品必须全部退镀,重新电镀,不能挑选。

电子变压器8D报告(PIN漏铜)实例

Vender(厂商)Failure Q'ty(不良数)P/N(料号)Failure rate(不良率)D/C(生产周期)How much(产生费用)Lot(生产批号)Who(客诉类型)D2紧急处理(Urgent Deal)Function(职务)Function(职务)Team Leader(主导者)主管工程师QA 经理主管生产部经理高管工艺部经理高管Owner(责任人)Due day(完成日期)Owner(责任人)Due day(完成日期)拿库存进行现在分析,发现有PIN漏铜如图所示2019.07.062019.07.06Due day(完成日期)2019.07.06P IN漏铜确认O K插PIN时咬花盘未回位,使咬花刀未完全张开,操作员未发现此现象,继续生产,导致不良品流出1.再次生产时换跟拉力大的拉簧,﹙如图所示﹚使咬花盘回位2.巡检、FQC 抽检时重点检查PIN 漏铜,杜绝不良品外流库存: 200 全检,把不良品报废处理在制品: 无客户库存: 450已交货产品换货处理D3现状分析(Problem Analysis)D4初步分析及暂时对策(PreliminaryAnalysis &Short term action)D5根本原因及长期对策(Root cause &long term action)D6效果确认 (Verification ofthe CA's effectiveness)Team numbers (分析成员)Problem Analysis(对不良品进行现状分析)Before(改善前) :After(改善后):Short term action(暂时对策)Root cause analysis(根本原因分析):Long term action(长期对策)Owner(责任人)//Preliminary Analysis and why why escaped (初步原因分析&不良品外流原因确认):插PIN 调机员在调机时未发现有PIN 漏铜现象,导致不良品流入下一工站Name(姓名)Name(姓名)/19.07.01/19.07.01进料库存: 200在制品: 无客户库存: 450不良原因主导者和分析成 员 /Team Leader and member: (Including Name, Department)when(发生时间):2019.07.03where(发生地点):cilent(区内)What(问题描述): 5169000200PIN漏铜,不良率 10%改善对策报告Corrective Action Report516900020010.00%D1问题描述 (Problem Description)E:\向辉ISO文件\三階文件\插针课\插针作业标准书.doc。

电子变压器8D报告(烧缺不良)案例

人)

期)

2020.03.20

Root cause analysis(根本原因分析):

因产品在射出时,没有及时清理模腔,使模具排气不顺利,出现原料不足的现象。

D5根本原因及 长期对策

(Root cause & Long term action(长期对策) long term action)

1 缺料:要求调机技术人员在生产前用铜刷清理模腔,以确保模腔无异物残留,利 于模腔的排气顺,减少缺料现象。 2 注塑时将溶损选别出来报废

(Prevention & DS8p标re准ad化)

(Standardizatio n)

要求巡检每2小时检查一次,针对次类似机种在厂内水平展开,从而杜类似现象在发生。 整理汇总存档,后续量产中连续追踪三批,进行标准化定型。

Approved by(核准)

Delta follow up/追踪

Report by(报告人) VQA Engineer verify(工程 师确认)

200318 200318

D2紧急处理 (Urgent Deal)

库存: 1000 在制品: 无 客户库存: 3000

Failure Q'ty(不良数) Failure rate(不良率) How much(产生费用) Who(客诉类型)

5 1.00%

/ 入料检验

D3现状分析 (Problem Analysis)

QA经理 生产部经理

/

主管

/

高管

工艺部经理

/

高管

Problem Analysis (对不良品进行现 融损不良 状分析)

Preliminary Analysis and why why escaped (初步原因分析&不良品外流原因确认):

8D报告WH2011102303

变化=生存 WH-J-FM3000004 Rev1.0 变化=

变化=生存 WH-J-FM0200004 Rev1.0 变化=

4D 原因分析-5why分析 分析

结论:

解决xxx问题 解决xxx问题 xxx

6 / 14

变化=生存 WH-J-FM3000004 Rev1.0 变化=

4D 原因分析-5why分析 分析

结论:

解决xxx问题 解决xxx问题 xxx

7 / 14

9 / 14

变化=生存 WH-J-FM3000004 Rev1.0 变化=

6D 改善实施及确认

1、针对2011年10月21日供货给贵公司的 、针对 日供货给贵公司的EPP1140002260底盒的外观 年 月 日供货给贵公司的 底盒的外观 检验不合格反馈,我司已将现有库存进行再次检验,严格按标准管控, 检验不合格反馈,我司已将现有库存进行再次检验,严格按标准管控, 经确认产品外观符合贵公司的要求。 经确认产品外观符合贵公司的要求。 2、做好 现场管理。 现场管理。 、做好6S现场管理 3、人员培训后合格上岗。 、人员培训后合0004 Rev1.0 变化=

5D 改善对策-前、后对比

改善前 改善后

实施方法 (4M1E)

QC漏检,外观不良流入客户

新进人员加强培训,并考核 后上岗,人员合格

确认方法 确认者 确认周期

包装及出货全检出货 赵阳 /

产品出货再抽检合格 赵阳 /

解决xxx问题 解决xxx问题 xxx

保存部门 保存期限 保存方式

各部门 产生日期+3年 纸档&电子档

解决EPP底盒 解决EPP底盒 TM043RYH01(1140002260)外观检验不 TM043RYH01(1140002260)外观检验不 合格的问题 合格的问题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Vender(厂商)Failure Q'ty(不良数)P/N(料号)

Failure rate(不良率)D/C(生产周期)How much(产生费用)Lot(生产批号)

Who(客诉类型)

D2紧急处理

(Urgent Deal)

Function(职

务)Function(职务)Team Leader(主导者)

主管工程师QA 经理主管生产部经理高管工艺部经理

高管

Owner(责任人)Due day(完成日期)

Owner(责任人)Due day(完成日期)

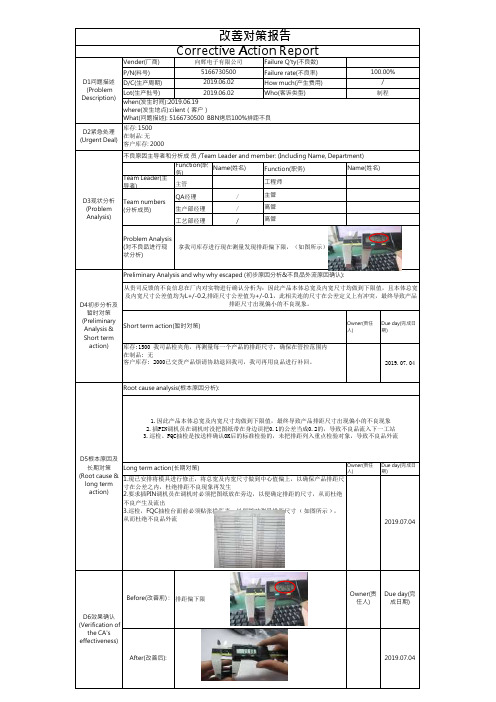

3196950500BN模痕

2020.03.26

2020.03.26

Due day(完成日期)

2020.03.26

8号模有模痕无法组装磁芯

模具在生产过程中顶针压伤滑块本体,导致产品胶位出有模痕

1.模具已抛光改善OK

2要求仓库人员产品出货之前需经过品检人员确定后放行。

库存: 无在制品: 现场调机OK 客户库存: 3000 已交货产品由我司驻厂人员重工处理

D3现状分析(Problem Analysis)

D4初步分析及暂时对策

(Preliminary Analysis &

Short term

action)

D5根本原因及长期对策

(Root cause &long term action)

D6效果确认 (Verification of

the CA's effectiveness)

Team numbers (分析成员)

Problem Analysis (对不良品进行现状分析)

Before(改善前) :

After(改善后):Short term action(暂时对策)Root cause analysis(根本原因分析):

Long term action(长期对策)Owner(责任人)//

Preliminary Analysis and why why escaped (初步原因分析&不良品外流原因确认): 初步原因: 此产品是之前库存,抽检人员没检验就被仓库人员放行出货,导致不良外流

Name(姓名)

Name(姓名)

/200318/

200318

库存:无

在制品: 现场调机OK

客户库存 : 3000

不良原因主导者和分析成 员 /Team Leader and member: (Including Name, Department)when(发生时间):2020.03.18where(发生地点):区外

What(问题描述): 3196950500BN有模痕

改善对策报告

Corrective Action Report

3196950500D1问题描述 (Problem Description)。