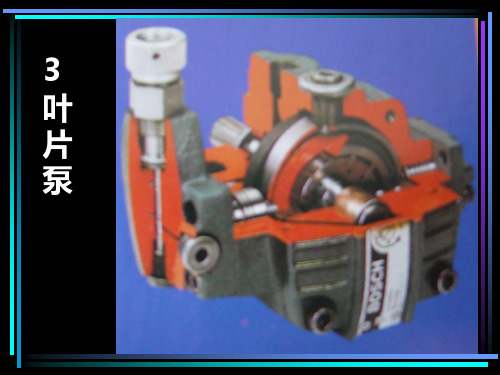

单作用叶片泵

叶片泵工作原理及应用

排量与流量计算

双作用叶片泵的排量为

式中,R,r-分别为定子圆弧部分的长短半径 θ-叶片的倾角 S-叶片的厚度

排量与流量计算

双作用叶片泵的实际流量为

叶片与流量脉动关系

叶片泵流量脉动率与叶片数、叶片厚度及叶片在槽内运动的加、减速度成正比。从转子强度与降低流量脉动两方面考虑,叶片数应该越少越好。但叶片数必须同过渡曲线形状匹配,且满足密封容腔的分隔要求,一般取8-18,以12、16为最佳。

柱销叶片方式

因此,为减小定子内表面的磨损及提高工作压力,采用以下措施:

02

03

04

01

2 改善叶片受力状况

某单作用叶片泵转子外径d=80mm,定子内径D=85mm,叶片宽度B=28mm,调节变量时定子和转子之间的最小间隙为0.5mm。求

该泵排量为V1=15mL/r时的偏心量e1

该泵的最大可能排量Vmax

一、单作用叶片泵

1-压油口 2-转子 3-定子 4-叶片 5—吸油口

叶片泵的工作原理如图1所示。泵的结构包括:转子、定子、叶片、配油盘和端盖等。定子的内表面是圆柱形孔。转子和定子之间存在偏心。

图1 双作用叶片泵工作原理

1.单作用叶片泵的工作原理

1.单作用叶片泵的工作原理

图1 双作用叶片泵工作原理

双作用叶片泵的工作原理

(二)双作用叶片泵的结构特点

图3.3.4 双作用叶片泵工作原理 1-定子 2-压油口 3-转子 4-叶片 5-吸油口

(1)定子和转子是同心的

(2)转子每转一周,每个密封工作腔完成吸油和压油动作各两次,所以称为双作用叶片泵

(3)泵的两个吸油区和两个压油区径向对称,作用在转子上的液压力径向平衡,所以又称作平衡式叶片泵

叶片泵分为单作用

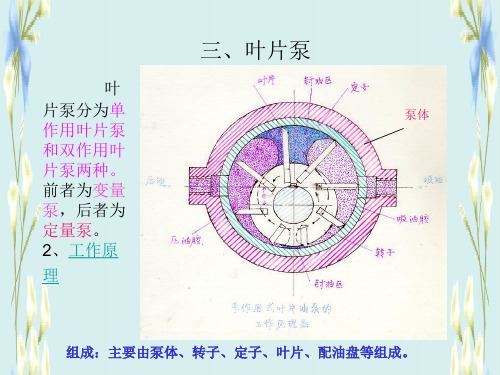

叶 片泵分为单 作用叶片泵 和双作用叶 片泵两种。 前者为变量 泵,后者为 定量泵。 2、工作原 理

泵体

组成:主要由泵体、转子、定子、叶片、配油盘等组成。 组成:主要由泵体、转子、定子、叶片、配油盘等组成。

• 工作过程:转子上开有均布的径向倾斜沟槽,装在沟槽内 工作过程: 的叶片能在槽内自由滑动,转子装在定子内,两者轴线有 一偏心距e,转子的两侧装有固定的配油盘。当转子回转 时,由于惯性力和叶片根部压力油的作用,使叶片顶部紧 靠在定子的内表面上,这样就在定子、转子、叶片和配油 盘、端盖间形成若干个密封容积,配油盘上开有两个互不 相通的油窗,吸油窗与泵的压油口相通,当转子按图示方 向回转时,在吸油区一侧叶片逐渐伸出,密封容积增大, 形成局部真空,从吸油窗吸油,在压油区的一侧,叶片逐 渐被定子内表面压进转子沟槽内,密封容积逐渐减小,将 油液从压油窗压出,在吸油区和压油区之间,有一段封油 区将它们分开。

• 叶片泵的优缺点

优点: 、输出流量比齿轮泵均匀,运转平衡,噪声小。 优点:1、输出流量比齿轮泵均匀,运转平衡,噪声小。 2、工作压力高,容积效率也高。 、工作压力高,容积效率也高。 3、单作用叶片泵易实现流量调节,双作用叶片泵使 、单作用叶片泵易实现流量调节, 用寿命长。 用寿命长。 4、结构紧凑,轮廓尺寸小,流量大。 、结构紧凑,轮廓尺寸小,流量大。 缺点: 、自吸性能较齿轮泵差。 缺点:1、自吸性能较齿轮泵差。 2、对油液污染敏感,工作可靠性差。 、对油液污染敏感,工作可靠性差。 3、结构复杂,价格高。 、结构复杂,价格高。 应用场合:一般用于中压( 应用场合:一般用于中压(6.3MPa)液压系统中。 )液压系统中。

双作用叶片泵

其工作原理与单作用叶片泵相似,只是结构 上,双作用式叶片泵的转子、定子中心重合,定 子内表面是两段长半径圆弧,两段短半径圆弧及 连接它们的四段过渡曲线组成,两端侧盖上分别 开两个吸油窗口和压油窗口。在图示转子旋转下, 右上角、左下角密封工作腔容积变大为吸油腔, 左上角、右下角则为压油腔。这样转子转一周, 每个工作腔则完成两次吸压油动作,由此称为双 作用式叶片泵。这种叶片泵由于有两个吸油腔和 两个压油腔,并且各自的中心夹角是对称的,所以作 用在转子上的油液压力相互平衡,因此双作用叶片 叶片 泵又称为卸荷式叶片泵,为了要使径向力完全平衡, 叶片泵 密封空间数(即叶片数 应当是双数 。 叶片数)应当是双 叶片数 双作用叶片泵为定量泵。 双作用叶片泵为定量泵。

单作用叶片泵

单作用叶片泵工作原理:单作用叶片泵也是由转子、定子、叶片和配油盘等零件组成。

与双作用叶片泵明显不同之处是,定子的内表面是圆形的,转子与定子之间有一偏心量e,配油盘只开一个吸油窗口和一个压油窗口。

单作用叶片泵的转子回转时,由于离心力的作用,使叶片紧靠在定子内壁,这样在定子、转子、叶片和两侧配油盘间就形成若干个密封的工作区间,当转子按图示的方向回转时,叶片逐渐伸出,叶片间的工作空间逐渐增大,从吸油口吸油,这就是吸油腔。

叶片被定子内壁逐渐压进槽内,工作空间逐渐减小,将油液从压油口压出,这就是压油腔。

叶片泵转子每转一周,每个工作空间完成一次吸油和压油,称单作用叶片泵。

排量计算:下图是单作用叶片泵排量和流量计算简图。

定子、转子直径分别为D 和d,宽度为B,两叶片间夹角为β,叶片数为Z,定子与转子的偏心量为e。

当泵的转子转一转时,两相邻叶片间的密封容积的变化量为V1-V2。

若把AB和CD看作是以O1为中心的圆弧,则有所以,单作用叶片泵的排量为泵的实际流量q为式中,n—转子转速;ηpv—泵的容积效率。

为了使叶片运动自如、减小磨损,叶片槽通常向后(注意,这里与双作用叶片泵不同)倾斜20o~30o。

下图为单作用叶片泵的配油盘和转子结构简图。

特点:单作用叶片泵的特点可以通过改变定子的偏心距e 来调节泵的排量和流量。

叶片槽根部分别通油,叶片厚度对排量无影响。

因叶片矢径是转角的函数,瞬时理论流量是脉动的。

叶片数取为奇数,以减小流量的脉动。

单作用叶片泵与双作用叶片泵的区别:一:单作用1、单数叶片(使流量均匀)2、定子、转子和轴受不平衡径向力3、轴向间隙大,容积效率低4、叶片底部的通油槽采取高压区通高压、低压区通低压,以使叶片底部和顶部的受力平衡,叶片靠离心力甩出。

5、叶片常后倾(压力角较小)二:双作用1、双数叶片(使流量均匀)2、定子、转子和轴受平衡径向力3、叶片底部的通油槽均通以压力油(定子曲线矢径的变化率较大,在吸油区外伸的加速度较大,叶片的离心力不足以克服惯性力和摩擦力)4、叶片常前倾(叶片在吸油区和压油区的压力角变化较大)总结:叶片泵流量大,压力大、压力稳定、噪音小。

叶片泵原理简介

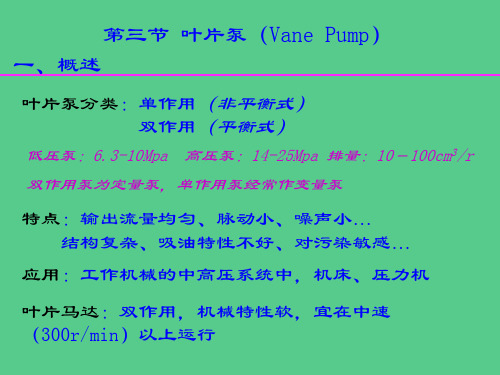

第三节 叶片泵(Vane Pump) 一、概述

单作用变量叶片泵

双作用叶片马达

第三节 叶片泵(Vane Pump) 二、单作用叶片泵

1. 工作原理

3 2 1 6 4

组成: 定子(3) 转子(2) 叶片(4) 配油盘(5) 端盖

5

压油口(1) 吸油口(6)

4-8.swf

第三节 叶片泵(Vane Pump) 二、单作用叶片泵

(4-15)

pc = k s ⋅ ( x0 + emax − e0 ) / Ax

第三节 叶片泵和叶片马达 四、限压式变量叶片泵

泵的实际输出流量

q = k q ⋅ e − kl ⋅ p

kq 泵的流量常数 kl 泵的泄漏常数 p 泵出口压力 e 实际偏心距

(4-19)

q

q

qt

0

p

pC

p < pc 时,定子未移动,偏心距e0

Fs

1

F

第三节 叶片泵和叶片马达 四、限压式变量叶片泵

柱塞面积Ax 定子转子最大偏心距 emax (流量调节螺钉全松开) 弹簧预压缩量 x0(弹簧调节螺钉预调位置) 定子转子实际初始偏心距 e0(流量调节螺钉预调位置) 弹簧刚度 ks 定子开始移动时的压力 pc 定子受力平衡

pc ⋅ Ax = k s ⋅ ( x0 + emax − e0 )

V = 2π b ( R 2 − r 2 ) q = 2π b ( R 2 − r 2 ) nηv

b-叶片宽度; R-定子长轴半径; r-定子短轴半径。 *忽略叶片厚度 流量的脉动性 σ q ≈ 0 (叶片厚度、加工精度、泄漏因素)

叶片数取12或16(4的倍数脉动小)

第三节 叶片泵和叶片马达 三、双作用叶片泵

液气压传动与控制 动力元件(3.3.1)--叶片泵

第三章 动力元件 概述液压泵的性能参数齿轮泵叶片泵柱塞泵叶片泵特 点 优点:结构紧凑,工作压力较高,流量脉动小,工作平稳,噪声 小,寿命较长。

缺点:吸油特性不太好,对油液的污染也比较敏感,结构复杂,制造工艺要求比较高。

广泛用于完成“各种中等负荷工作”的设备中。

分 类按工作原理分单作用式——通常为变量泵;双作用式—— 通常为定量泵;按工作压力分中低压——≤7MPa;中高压—— 7MPa>p≤16MPa;高 压——20~30 MPa;一、 单作用叶片泵1. 定 义 泵的转子每旋转一周,每个密封工作容积吸/排油各一次,称为单作用叶片泵,也称非卸荷式泵。

2. 工作原理 组成:由定子、转子、叶片、配油盘、泵体及传动轴组成。

结构定子内表面为圆柱形;配油盘沿轴线方向对称或不对称布置;定子与转子安装的偏心距为e 。

3.结构特点由叶片、定子内表面、转子外表面与两侧配流盘 密闭容积围成;由于安装时存在偏心距,使密闭容积可变; 配流作用由配油盘和叶片共同作用实现。

叶片将吸、压油腔隔开;配油盘分别与吸、压油腔连通;二、 双作用叶片泵1. 定 义 泵的转子每旋转一周,每个密封工作容积吸/排油各两次,称为双作用叶 片泵,又称为卸荷式/平衡式叶片泵。

2. 工作原理 组成 双作用叶片泵的结构与单作用叶片泵的结构基本相同,也是由定子、转子、叶片、配油盘、壳体及传动轴等组成。

☐ 转子和定子同心;☐ 定子内表面的曲线由两段大半径圆弧(R ),两段小半径圆弧(r )及两段过渡曲线所组成;其不同之处在于: 工作原理以单位时间内相邻叶片间的密封工作容积的变化量为依据。

流量计算 B —— 叶片宽度;δ —— 叶片厚度;θ —— 叶片倾角,叶片与径向半径的夹角222()cos V R r q B R r z n πδηθ-⎡⎤=--⋅⋅⎢⎥⎣⎦高压叶片泵•叶片槽根部全部通压力油会带来以下副作用:•定子的吸油腔部被叶片刮研,造成磨损;减少了泵的理论排量;可能引起瞬时理论流量脉动。

第6讲 叶片泵-pzl

小减压阀,把泵的压油腔的压力油进行适当减压后再引入吸油

区的叶片底部,使叶片经过吸油腔时,叶片压向定子内表面的

作用力不致过大。

2)减小叶片底部作用面积

图3-16 减小叶片作用面积的高压叶片泵叶片结构

1.定子;2.转子;3.母叶片;4.子叶片;a.压力通道;b.中间压力腔;c.压力平衡孔

3)使叶片顶端和底部的液压力平衡

工作原理

• 排量计算

V 2Z(V V )

1 2

2 2 1 0

v

(R r ) 1 V π( R r ) b sb z cos

0

(r r ) 1 V π( r r ) b sb z cos

2 2 0 2 0

(R r) V 2b[ π( R r ) sZ ] cos

泵:液压泵是一种能量转换装置,它把驱动它

的原动机(一般为电动机)的机械能转换成输送 到系统中去的油液的压力能。

形成泵的条件:

• 要有若干个密 封的工作腔 • 工作腔能周期 性的由大到小 或由小到大变 化

3-3 叶片泵

一、单作用叶片泵

• 结构组成:

–定子: 内环为圆 –转子: 与定子存在偏心e, 转子内有Z 个叶片槽 –叶片: 在转子叶片槽内自由

图3-17 叶片液压力平衡的高压叶片泵叶片结构

1,2.叶片;3.定子;4.转子

(a)子母叶片

(c) 柱销式叶片

(b)阶梯式叶片

小结

三、变量叶片泵

变量叶片泵分类:

限压式变量叶片泵

限压式变量叶片泵

–限压式变量叶片泵工作原理

当PAx<Fs时

• e=emax

• q=qmax……定量泵 当PAx>Fs时 • e=emax-x • q=qmax-pf(x)……变量泵

2.3 叶片泵

9

10

由定子内环、转子外圆和左右配流盘组 成的密闭工作容积被叶片分割为四部分, 传动轴带动转子旋转,叶片在离心力作 用下紧贴定子内表面,因定子与转子之 间有偏心,故有一部分密闭容积将减小, 受挤压的油液经配流窗口排出,一部分 密闭容积将增大形成真空,经配流窗口 从油箱吸油。

11

• 由于该种泵的转子每转动一周,每 两个叶片间的吸、压油作用各一次, 故称单作用叶片泵。又因吸、压油 区相对,泵的转子所受径向液压力 不平衡,因而又称非平衡式叶片泵 或非卸荷式叶片泵。因为支撑转子 的轴和轴承上承受的径向液压力随 工作压力的提高而增大,所以这种 泵压力的提高受到了限制。

26

• 当两相邻叶片同时进入大半径圆弧区时, 工作容腔脱离吸油窗口而又未与排油窗口 相通,容积最大,吸油过程结束;叶片继 续转动便进入过渡区向小半径圆弧滑动, 由于定子的强制作用叶片向槽内缩回,两 相邻叶片所形成的工作容腔容积不断变小, 液压油被强迫通过排油配流窗口、排油口 进入液压系统,实现排油;

40

• 2 解决低压区磨损的措施 • (1)双叶片结构 • 如图2-12所示,在转子的每一槽内装有

两个叶片,叶片的顶端及两侧边加工有 倒角,倒角相对形成V形通道,叶片根部 的压力油经V形通道进入顶部,使叶片顶 部和根部的液压力基本相等。

41

• 合理设计叶片顶部倒棱的宽度,使叶片 顶部的承压面积小于根部的承压面积, 达到既可保证叶片与定子内表面贴紧, 又不产生过大的压紧力,避免了泵在高 压下运转而造成定子内表面的过度磨损。

34

• 一般双作用叶片泵为了保证叶片和定 子内表面紧密接触,叶片底部都通压 力油腔。但当叶片处于吸油腔时,叶 片底部作用着压油腔的压力,顶部作 用着吸油腔的压力,这一压差使叶片 以很大的力压向定子内表面,加速了 吸油腔定子内表面的磨损。降低了泵 的寿命,因此这一问题是影响叶片泵 压力提高的主要因素。

单作用叶片泵的工作原理

单作用叶片泵的工作原理

单作用叶片泵是一种常见的液压泵,它通过叶片的旋转运动来

实现液体的吸入和排出。

其工作原理如下:

首先,当泵的叶片开始旋转时,叶片与泵壳之间会形成一片密

闭的腔室。

在叶片旋转的过程中,这个密闭的腔室会不断地变大和

变小,从而产生吸入和排出液体的效果。

其次,当腔室变大时,压力会降低,使得液体被吸入到腔室内。

而当腔室变小时,压力会增加,使得液体被排出。

这样,通过叶片

的旋转运动,液体得以不断地被吸入和排出,从而形成了连续的流动。

另外,单作用叶片泵还可以通过调节叶片的旋转速度来控制液

体的流量和压力。

当叶片的旋转速度增加时,液体的流量和压力也

会相应增加;反之,当叶片的旋转速度减小时,液体的流量和压力

也会相应减小。

总的来说,单作用叶片泵利用叶片的旋转运动来实现液体的吸

入和排出,通过调节叶片的旋转速度来控制液体的流量和压力。

其

工作原理简单而有效,因此在工程领域中得到了广泛的应用。

以上就是关于单作用叶片泵的工作原理的介绍,希望对大家有所帮助。

如果还有其他问题,欢迎继续咨询。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.3.2 单作用叶片泵

教学目标:单作用叶片泵的定义、结构及工作原理,变量特性,结构问题和应用特点

14G电维5班

程丁元

一.单作用叶片泵

1.定义:它与双作用泵

的主要差别在于它的定子

是一个与转子偏心放置的

内圆柱面,转子每转一周,

每个密封工作腔吸油、压

油各一次,故称单做用叶

片泵。

(泵只有一个吸油

区,和一个压油区,因而

作用在转子上的径向液压

力不平衡,所以又称为非

平衡式叶片泵)由于转子

于定子偏心距e和偏心方向

可调,所以单作用叶片泵

也可作为双向变量泵使用。

2.结构

1-配油盘,2-转动轴,3-转子,4-定子,5-叶

片

3.结构特点及工作原理

由转、定子,叶片,转动轴,配油盘组成。

转子有径向斜槽,内装叶片,配油盘装在转子两边,旋转时惯性和油压力的作用使叶片紧靠定子,使其形成多个密封空间。

配油盘有吸油口和压油口,工作时叶片伸出,密封容积增大行成真空从吸油口吸油,叶片逐渐压入,油从压油口出。

二.变量特性(了解内容)

1.限压式变量叶片泵

结构:

1-转子,

2-定子,

3-限压弹

簧

4-调节螺

钉

5-反馈缸

柱塞

4.工作过程

2.工作原理及特性曲线

①工作原理:限压式变量叶片泵是单作用叶片泵根据前面介绍的单作用叶片泵的工作原理改变定子和转子间的偏心距e,就能改变泵的输出流量限压式变量叶片泵能借助输出压力的大小自动改变偏心距e的大小来改变输出流量

②特性曲线:

曲线AB段稍有下降是泵的泄露引起的,当泵的工作压力升高而大于限定压力Pb是,PA≥Fs(左侧限压弹簧的预紧力),定子左移,偏心量减小,泵的流量也减小。

当泵的压力达到极限压力Pc时,偏心量接近零,泵不再有流量输出。

3.流量计算

①定义:所谓流量,是指单位时间内流经封闭管道

或明渠有效截面的流体量,又称瞬时流量。

②计算:(排量,平均实际流量)

如果不考虑叶片厚度,设定子内径为D,定子与转子的偏心量为e,叶片宽度为b,转子转速为n,则泵的排量近似为

2π

=

V be

D

单作用叶片泵的平均实际流量为

π

=

qη

beDn

v

2

4.结构问题

1)叶片底部

单作用叶片泵底部的油液是自动切换的,即当叶片在压油区时,其底部通压力油;在吸油区时则与吸油腔接通。

所以,叶片上、下的液压力是平衡的,有利于减少叶片与定子间的磨损。

2)叶片倾角

叶片倾斜方向与双作用叶片泵相反,由于叶片上、下的液体压力是平衡的,叶片的向外运动主要依靠其旋转时所受到的惯性力,因此叶片后倾一个角度更有利利于叶片在离心惯性力的作用下向外伸出。

5.应用特点

单作用式叶片泵易于实现流量调节,常用与快慢速运动的液压系统,可降低功率损耗,减少油液发热,简化油路,节省液压元件。