热处理记录表

热处理报告模板

热处理报告模板一、前言。

热处理是一种通过加热和冷却来改变材料结构和性能的工艺方法。

本报告旨在对热处理过程进行记录和总结,以便于后续分析和改进。

在本次热处理过程中,我们对材料进行了加热、保温和冷却,以期望获得理想的组织结构和性能。

二、热处理工艺参数。

1. 加热温度,在本次热处理过程中,我们将加热温度设定为XXX摄氏度,经过分析和试验,这一温度被认为是最适合材料的加热温度。

2. 保温时间,经过多次试验和实践,我们确定了XXX时间作为保温时间,这一时间段内可以使材料达到最佳的组织结构。

3. 冷却方式,在本次热处理中,我们采用了XXX方式进行冷却,经过对比分析,这种冷却方式被认为是最适合材料的。

三、热处理结果分析。

1. 微观组织,经过热处理后,材料的微观组织发生了明显的变化。

从显微镜下观察可以看出,材料的晶粒尺寸、分布和形态都发生了变化,这对材料的性能有着重要的影响。

2. 机械性能,经过热处理后,材料的硬度、强度、韧性等机械性能指标都发生了变化。

这些变化对于材料的实际应用具有重要的意义,需要进一步分析和评价。

3. 化学成分,热处理过程中,材料的化学成分也可能发生变化。

我们需要对热处理后材料的化学成分进行分析,以确保其符合设计要求。

四、结论与建议。

通过本次热处理实验,我们得出了以下结论和建议:1. 确定了最佳的热处理工艺参数,可以为后续生产提供参考依据。

2. 对热处理后材料的性能进行了初步评估,发现了一些变化和问题,需要进一步分析和改进。

3. 对热处理过程中可能存在的问题和不足进行了总结和反思,提出了改进建议。

五、致谢。

在本次热处理实验中,得到了各方面的支持和帮助,在此向所有关心和支持我们工作的人表示衷心的感谢。

六、附录。

1. 热处理过程中的实验数据记录表。

2. 热处理过程中的显微组织照片。

以上就是本次热处理报告的全部内容,希望能对相关人员的工作和研究提供一定的参考价值。

如果有任何疑问或建议,欢迎随时与我们联系。

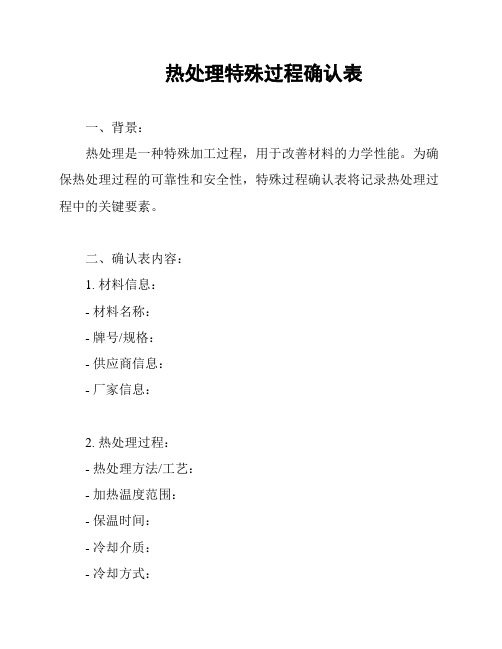

热处理特殊过程确认表

热处理特殊过程确认表

一、背景:

热处理是一种特殊加工过程,用于改善材料的力学性能。

为确保热处理过程的可靠性和安全性,特殊过程确认表将记录热处理过程中的关键要素。

二、确认表内容:

1. 材料信息:

- 材料名称:

- 牌号/规格:

- 供应商信息:

- 厂家信息:

2. 热处理过程:

- 热处理方法/工艺:

- 加热温度范围:

- 保温时间:

- 冷却介质:

- 冷却方式:

- 热处理设备名称/编号:

3. 操作人员:

- 热处理操作人员姓名:

- 热处理操作人员资质证书编号:- 操作人员经验:

4. 热处理记录:

- 加热温度曲线记录:

- 保温时间记录:

- 冷却过程记录:

5. 试样检测:

- 试样名称/编号:

- 试样位置:

- 试样检测方法:

- 检测结果:

6. 处理后控制:

- 热处理后硬度要求:

- 硬度测量方法:

- 硬度测量结果:

三、注意事项:

1. 热处理过程中要遵循相关的标准和规范,确保操作的规范性和一致性。

2. 所有热处理过程和记录都应经过专业人员确认和签字。

3. 热处理后的试样检测结果应符合要求,否则需采取相应的措施。

四、附件:

- 材料标识、供应商信息、厂家信息附件

- 热处理设备操作手册

- 热处理方法/工艺说明书

五、审核:

经办人签字:

审核人签字:

六、其他备注:

请在交接过程中务必保证热处理确认表的完整性和准确性。

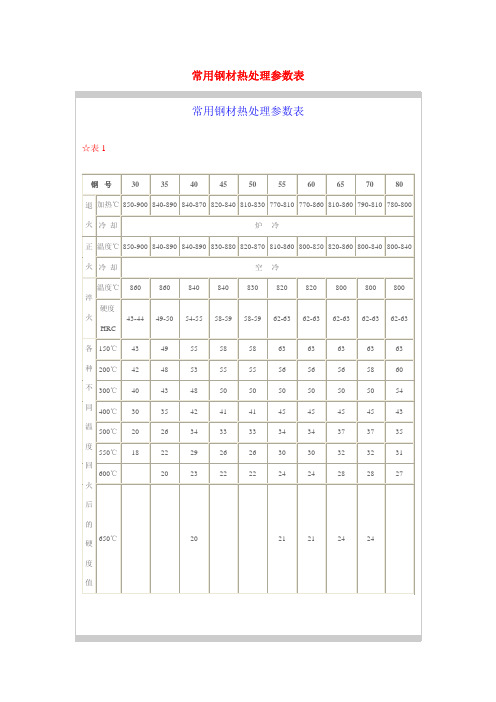

常用钢材热处理参数表

火 等温℃

炉冷

710

炉冷

正 温度℃ 火 冷却

900-950 900-950

900-950 870-880

空冷

930-950

温度℃ 980

880

840 820

淬

硬度

火

61-64 58-60 >62

65

HRC

840

860 800

800 840

53-58 62-66 62 62-64 62-65

150℃ 63

810-870 800-870 780-800 炉冷

850-870

正 温度℃ 820-860 820-860 830-860 850-880

火 冷却

空冷

温度℃ 淬

硬度 火

HRC

810 57-64

810 57-64

870 >60

860 56-62

880 54-56

880 950 1050 1130 58-60 60-62 62-63 42-45

各 150℃ 61

61

61

56

54

59

60

63

42

种 200℃ 58

58

60

55

52

58

59

62

42

不 300℃ 54

54

56

51

48

53

58

59

43

同 400℃ 47

47

51

49

42

48

57

57

44

温 500℃

39

39

43

45

39

42

54

55

48

热处理检验记录表

淬火操作记录:年 月 日

产品名称

产品图号

材料/批次

数量

重量

合计

操作程序

时间

温度

操作人员

备 注

1.开炉时间

时分

2.入炉时间

时分

C

3.到温时间

时分

C

4.保温时间

时分

C

5.出炉时间

时分

热处理说明:1热处理前严格检查区分材料、核对材料及工艺单的 致性,并做好相关记录。

2.热处理为特殊工序,工艺的编制及调整需有授权的工艺员实施作业,其它任何人不可擅自 操作。

检测结论

检验员:

3.每次热处理完成后填与热处理工序检验记录表并上交质检部审核存档。

回火操作记录:年 月曰

产品名称

产品图号

材料/批次

数量

重量

合计

kg

kg

kg

kg

操作工序

时间

温度

操作人员

备注:

1.开炉时间

时分

2.入炉时间

时分

3.保温时间

时分

4.出炉时间

时分

检验记录:生产编号:

产品名称

产品图号

抽检数量

技Байду номын сангаас要求

检测结果

表面硬度

热处理特殊过程确认表

热处理特殊过程确认表

1. 介绍

本文档旨在确认热处理特殊过程,并记录相关信息。

2. 过程确认

2.1. 热处理特殊过程描述

请简要描述热处理特殊过程的具体内容,包括所使用的设备、工具和技术等。

2.2. 过程控制

请描述热处理特殊过程的过程控制措施,包括温度、时间、气氛等参数的控制以及所采取的其他措施。

2.3. 操控人员资质

请记录参与热处理特殊过程的操控人员的资质要求和相关证书信息。

2.4. 过程监测

请记录对热处理特殊过程进行的监测措施,包括温度、气氛、金相分析等监测项目以及所采用的方法和设备。

2.5. 质量控制

请描述热处理特殊过程的质量控制措施,包括产品质量要求、检验方法和所采取的纠正措施等。

3. 结论

热处理特殊过程确认表的编制将有助于保证热处理过程的稳定性和可靠性,确保产品达到质量要求。

本表格可根据实际情况进行调整和补充。

4. 签名

请在以上表格中填写相应信息并于确认无误后进行签名。

焊接热处理工艺卡、操作记录、工作统计表、质量评价表

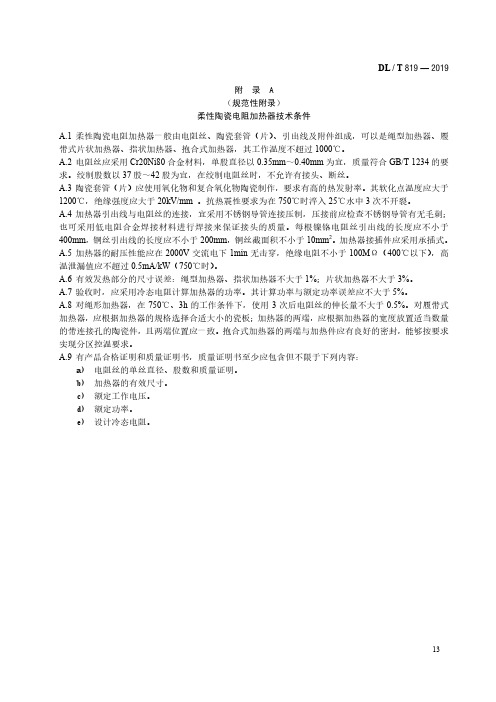

DL / T819 — 2019附 录 A(规范性附录)柔性陶瓷电阻加热器技术条件A.1 柔性陶瓷电阻加热器一般由电阻丝、陶瓷套管(片)、引出线及附件组成,可以是绳型加热器、履带式片状加热器、指状加热器、抱合式加热器,其工作温度不超过1000℃。

A.2 电阻丝应采用Cr20Ni80合金材料,单股直径以0.35mm~0.40mm为宜,质量符合GB/T 1234的要求。

绞制股数以37股~42股为宜,在绞制电阻丝时,不允许有接头、断丝。

A.3 陶瓷套管(片)应使用氧化物和复合氧化物陶瓷制作,要求有高的热发射率。

其软化点温度应大于1200℃,绝缘强度应大于20kV/mm 。

抗热震性要求为在750℃时淬入25℃水中3次不开裂。

A.4 加热器引出线与电阻丝的连接,宜采用不锈钢导管连接压制,压接前应检查不锈钢导管有无毛刺;也可采用低电阻合金焊接材料进行焊接来保证接头的质量。

每根镍铬电阻丝引出线的长度应不小于400mm,铜丝引出线的长度应不小于200mm,铜丝截面积不小于10mm2。

加热器接插件应采用承插式。

A.5 加热器的耐压性能应在2000V交流电下1min无击穿,绝缘电阻不小于100MΩ(400℃以下),高温泄漏值应不超过0.5mA/kW(750℃时)。

A.6 有效发热部分的尺寸误差:绳型加热器、指状加热器不大于1%;片状加热器不大于3%。

A.7 验收时,应采用冷态电阻计算加热器的功率。

其计算功率与额定功率误差应不大于5%。

A.8 对绳形加热器,在750℃、3h的工作条件下,使用3次后电阻丝的伸长量不大于0.5%。

对履带式加热器,应根据加热器的规格选择合适大小的瓷板;加热器的两端,应根据加热器的宽度放置适当数量的带连接孔的陶瓷件,且两端位置应一致。

抱合式加热器的两端与加热件应有良好的密封,能够按要求实现分区控温要求。

A.9 有产品合格证明和质量证明书,质量证明书至少应包含但不限于下列内容:a) 电阻丝的单丝直径、股数和质量证明。

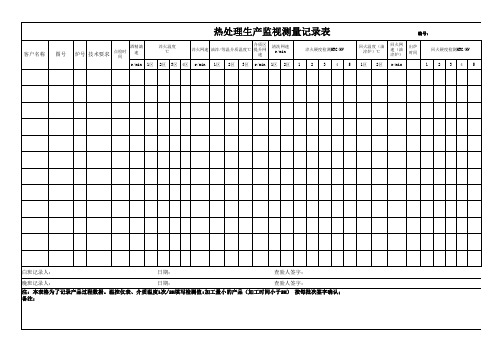

热处理淬火记录表

客户名称 图号 炉号 技术要求

点检时 间 酒精滴 速 r/min 1区 淬火温度 ℃ 2区 3区 4区 介质区 淬火网速 油淬/等温介质温度℃ 提升网 速 r/min 1区 2区 3区 r/min 清洗网速 r/min 1区 2区 1 淬火硬度检测HRC/HV 2 3 4 5 回火温度(油 淬炉)℃ 1区 2区 回火网 速(油 淬炉) r/min 出炉 时间

编号:

回火硬度检测 晚班记录人:

日期: 日期:

查验人签字: 查验人签字:

注:本表格为了记录产品过程数据。温控仪表、介质温度1次/2H填写检测值;加工量小的产品(加工时间小于2H) 按每批次签字确认; 备注:

检测人签字

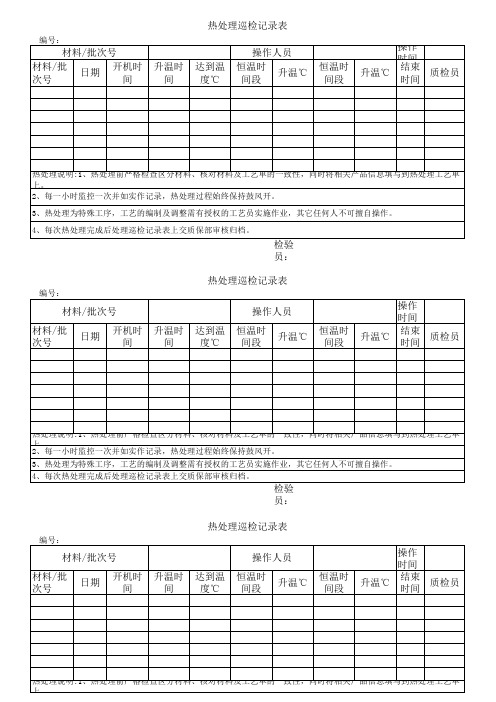

热处理巡检记录表

检验员: 热处理巡检记录表

编号:

材料/批次号 材料/批 开机时 日期 次号 间

升温时 间

达到温 度℃

操作人员 恒温时 升温℃ 间段

恒温时 间段

操作时间 结束 升温℃ 质检员 时间

热处理说明:1、热处理前严格检查区分材料、核对材料及工艺单的一致性,同时将相关产品信息填写到热处理工艺单上。 2、每一小时监控一次并如实作记录,热处理过程始终保持鼓风开。 3、热处理为特殊工序,工艺的编制及调整需有授权的工艺员实施作业,其它任何人不可擅自操作。 4、每次热处理完成后处理巡检记录表上交质保部审核归档。

检验员: 热处理巡检记录表

编号:

材料/批次号 材料/批 开机时 日期 次号 间

升温时 间

达到温 度℃

操作人员 恒温时 升温℃ 间段

恒温时 间段

操作时间 结束 升温℃ 质检员 时间

热处理说明:1、热处理前严格检查区分材料、核对材料及工艺单的一致性,同时将相关产品信息填写到热处理工艺单上。 2、每一小时监控一次并如实作记录,热处理过程始终保持鼓风开。 3、热处理为特殊工序,工艺的编制及调整需有授权的工艺员实施作业,其它任何人不可擅自操作。 4、每次热处理完成后处理巡检记录表上交质保部审核归档。

热处理巡检记录表

编号:

材料/批次号 材料/批 开机时 日期 次号 间

升温时 间

达到温 度℃

操作人员 恒温时 升温℃ 间段

恒温时 间段

操作时间 结束 升温℃ 质检员 时间

热处理说明:1、热处理前严格检查区分材料、核对材料及工艺单的一致性,同时将相关产品信息填写到热处理工艺单上。 2、每一小时监控一次并如实作记录,热处理过程始终保持鼓风开。 3、热处理为特殊工序,工艺的编制及调整需有授权的工艺员实施作业,其它任何人不可擅自操作。 4、每次热处理完成后处理巡检记录表上交质保部审核归档。

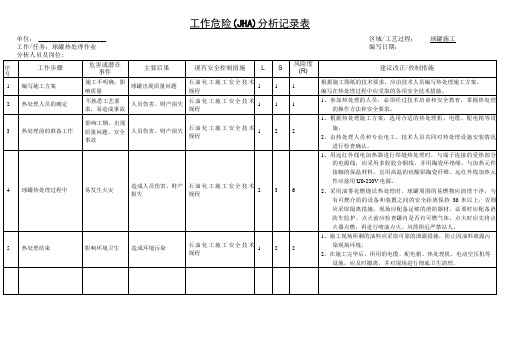

球罐热处理作业工 作 危 险JHA分 析 记 录 表

2、由热处理人员和专业电工、技术人员共同对热处理设施安装情况

进行检查确认。

4

球罐热处理过程中

易发生火灾

造成人员伤害、财产

损失

石油化工施工安全技术

规程

2

3

6

1、用远红外线电加热器进行焊缝热处理时,与端子连接的受热部分

的电源线,应采用多股胶合铜线,并用陶瓷环绝缘。与加热元件

接触的保温材料,宜用高温的硅酸铝陶瓷纤维。远红外线加热元

件应接用U0-220V电源。

2、采用油雾化燃烧法热处理时,球罐周围的易燃物应清理干净,与

有可燃介质的设备和装置之间的安全距离保持30米以上,否则

应采取隔离措施。现场应配备足够的消防器材,必要时应配备消

防车监护。点火前应检查罐内是否有可燃气体,点火时应先将点

火器点燃,再进行喷油点火。风筒附近严禁站人。

5

热处理结束

影响环境卫生

造成环境污染

石油化工施工安全技术

规程

1

2

2

1、施工现场所剩的油料应采取可靠的泄露措施,防止因油料泄露污

染现场环境。

2、在施工完毕后,所用的电缆、配电箱、热处理机、电动空压机等

设施,应及时撤离,并对现场进行彻底卫生清理。

2

热处理人员的确定

不熟悉工艺要

求,易造成事故

人员伤害、财产损失

石油化工施工安全技术

规程

1

1

1

1、参加热处理的人员,必须经过技术培训和安全教育,掌握热处理

的操作方法和安全要求。

3

热处理前的准备工作

影响工期、出现

质量问题、安全

事故

人员伤害、财产损失

石油化工施工安全技术

清洗热处理设备保养记录

线,否则添加

每周一次

3、更换真空泵油

每周一次

回火炉 (BA0506)

1.清理炉膛内杂物

每月一次

2.炉外面清洁

每周一次

3.添加高温黄油(轴承),紧固电机螺

丝

每周一次

热循环烘箱 1.清理炉膛内杂物

每月一次

(BA0502) 2.炉外面清洁

每周一次

以上表格按照保养项填写,保 养后在相应的格内打“√”

CF-WD003-001

主

审

管

核

:

:

备注

日

日

清洗热处理设备保养记录

期 :

期 :

用) 2.炉外面清洁

每月一次 每周一次

1、用碎布浸无水乙醇对炉膛、炉门

真空炉

、密封圈进行擦拭干净

每月一次

2、每周检查真空泵油位,是否满红

(BA0501) 线,否则添加

每周一次

3、更换真空泵油

两月一次

真空炉 (BA0505)

1、用碎布浸无水乙醇对炉膛、炉门

、密封圈进行擦拭干净

每月一次

2、每周检查真空泵油位,是否满红

清洗热处理设备保养记录

机型

保养项目

清洗热处理设备保养记录 周期

月

1

2

3

4

5

6

7ቤተ መጻሕፍቲ ባይዱ

8

9

保养日期记录 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

保养人

超声波 (BA0503)

1.清理、清洁.槽、冷却管及回水槽 每周一次

每周一次

网带淬火炉 2.油槽网带轴承加油 (HP-14) 3.楼顶水塔清洗及炉旁水箱清洗

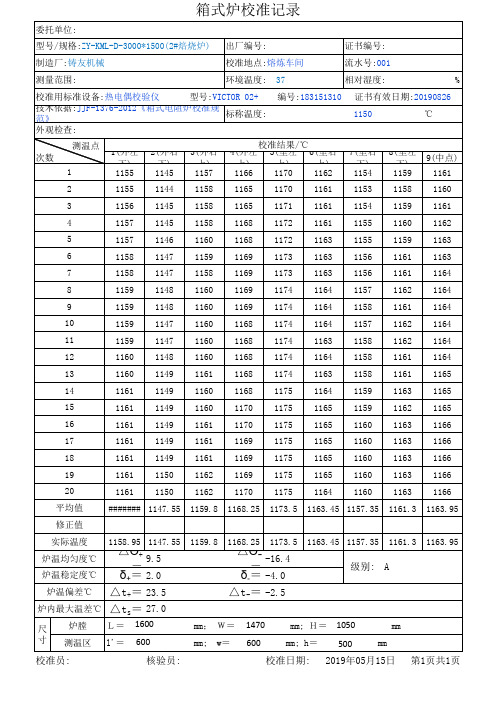

热处理炉(高温炉)校准记录表

18

1161 1149 1161 1169 1175 1165 1160 1163 1166

19

1161 1150 1162 1169 1175 1165 1160 1163 1166

20

1161 1150 1162 1170 1175 1164 1160 1163 1166

平均值

####### 1147.55 1159.8 1168.25 1173.5 1163.45 1157.35 1161.3 1163.95

△t-= -2.5

1163.45 1157.35 1161.3 级别: A

mm; W= 1 470 mm; w= 600

mm; H= 10 50

mm

mm; h= 500

mm

1163.95

校准员:

核验员:

校准日期: 2019年05月15日 第1页共1页

2

1155 1144 1158 1165 1170 1161 1153 165 1171 1161 1154 1159 1161

4

1157 1145 1158 1168 1172 1161 1155 1160 1162

5

1157 1146 1160 1168 1172 1163 1155 1159 1163

14

1161 1149 1160 1168 1175 1164 1159 1163 1165

15

1161 1149 1160 1170 1175 1165 1159 1162 1165

16

1161 1149 1161 1170 1175 1165 1160 1163 1166

17

1161 1149 1161 1169 1175 1165 1160 1163 1166

热处理培训记录

号:XPR021新兴铸管股份有限公司职工培训记录培训班编号HDPX17067培训班名称钢管热处理工艺技术培训主办单位轧锻事业部部培训班负责人曹铜壁人力资源部培训中心制2017年3月5日教学进度表授课教师: 曹铜壁学员名册、考勤、成绩培训效果评价表年月日说明:1、本表由受训学员填写,考试结束后交由主管单位。

2、请将评选项目在栏内打“V”号(尽量数据化)3、要求选四名以上优秀学员(班干部)认真填写真实情况年月日培训效果评价表说明:1、本表由受训学员填写,考试结束后交由主管单位。

2、请将评选项目在栏内打“V”号(尽量数据化)3、要求选四名以上优秀学员(班干部)认真填写真实情况培训效果评价表年月日说明:1、本表由受训学员填写,考试结束后交由主管单位。

2、请将评选项目在栏内打“V”号(尽量数据化)3、要求选四名以上优秀学员(班干部)认真填写真实情况培训效果评价表年月日说明:1、本表由受训学员填写,考试结束后交由主管单位。

2、请将评选项目在栏内打“V”号(尽量数据化)3、要求选四名以上优秀学员(班干部)认真填写真实情况培训小结通过这次钢管热处理工艺技术及现场工艺生产应急措施,使岗位员工充分了解热处理一些专业理论知识,提高了员工现场操作技能,为生产时提供了操作技能储备,保证钢管热处理工艺质量。

授课教师:曹铜壁培训学习组织效果较好,操作工认真学习,现场提问气氛活跃,学员有收获。

考试成绩合格。

培训班负责人:王锦永考试(核)试卷清样粘贴处填表说明1、本表由培训主办单位组织有关人员按各单位年度培训计划认真填写,交培训中心后方可组织实施。

2、计划外培训由各单位填《培训审批表》,经培训中心审批后,再填本表,交培训中心后方可组织实施。

3、本表的附表有学员考勤表。

4、培训结束后,由主办单位将培训记录填写完整后,返回培训中心。

5、授课酬金由培训中心主任审核后,报工厂主管领导批准后发放学员考勤表。