退火炉平衡曲线记录表

退火处理检验表DHQR-04-18

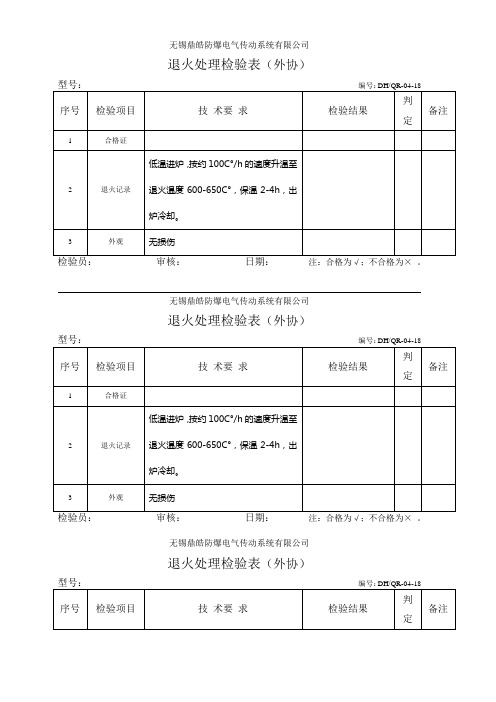

无锡鼎皓防爆电气传动系统有限公司

退火处理检验表(外协)

型号:编号:DH/QR-04-18

序号检验项目技术要求检验结果判

定

备注

1 合格证

2 退火记录低温进炉,按约100C°/h的速度升温至退火温度600-650C°,保温2-4h,出炉冷却。

3 外观无损伤

检验员:审核:日期:注:合格为√;不合格为×。

无锡鼎皓防爆电气传动系统有限公司

退火处理检验表(外协)

型号:编号:DH/QR-04-18

序号检验项目技术要求检验结果判

定

备注

1 合格证

2 退火记录低温进炉,按约100C°/h的速度升温至退火温度600-650C°,保温2-4h,出炉冷却。

3 外观无损伤

检验员:审核:日期:注:合格为√;不合格为×。

无锡鼎皓防爆电气传动系统有限公司

退火处理检验表(外协)

型号:编号:DH/QR-04-18

序号检验项目技术要求检验结果判

定

备注

1 合格证

2 退火记录低温进炉,按约100C°/h的速度升温至退火温度600-650C°,保温2-4h,出炉冷却。

3 外观无损伤

检验员:审核:日期:注:合格为√;不合格为×。

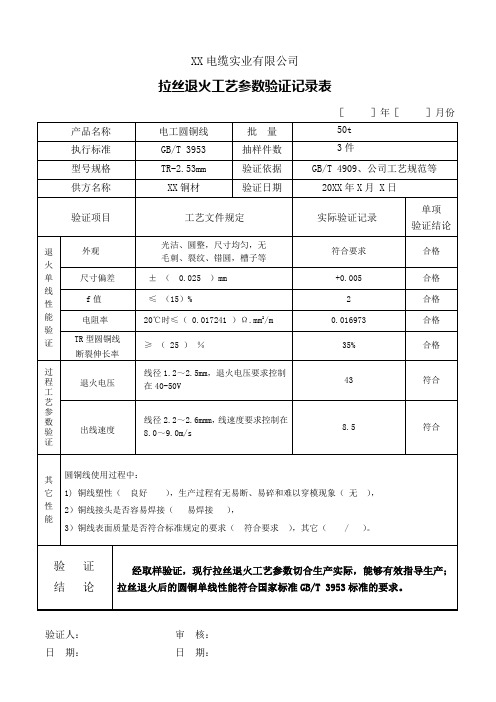

拉丝退火工艺参数验证记录表

符合要求

合格

尺寸偏差

± ( 0.025 )mm

+0.005

合格

f值

≤ (15)%

2

合格

电阻率

20℃时≤( 0.017241 )Ω.mm2/m

0.016973

合格

TR格

过程工艺参数验证

退火电压

线径1.2~2.5mm,退火电压要求控制

验 证

结 论

经取样验证,现行拉丝退火工艺参数切合生产实际,能够有效指导生产;

拉丝退火后的圆铜单线性能符合国家标准GB/T3953标准的要求。

验证人:审 核:

日 期: 日 期:

在40-50V

43

符合

出线速度

线径2.2~2.6mmm,线速度要求控制在

8.0~9.0m/s

8.5

符合

其它性能

圆铜线使用过程中:

1)铜线塑性( 良好 ),生产过程有无易断、易碎和难以穿模现象( 无 ),

2)铜线接头是否容易焊接( 易焊接 ),

3)铜线表面质量是否符合标准规定的要求( 符合要求 ),其它( / )。

XX电缆实业有限公司

拉丝退火工艺参数验证记录表

[]年[]月份

产品名称

电工圆铜线

批 量

50t

执行标准

GB/T3953

抽样件数

3件

型号规格

TR-2.53mm

验证依据

GB/T4909、公司工艺规范等

供方名称

XX铜材

验证日期

20XX年X月X日

验证项目

工艺文件规定

实际验证记录

单项

验证结论

退火单线性能验证

外观

光洁、圆整,尺寸均匀,无

生产线平衡-模板

10.29 实测工时(S) 平均工时 (S) 39.3 34 36 41 36 42 45 38 40 40 38 35 36 50 36 45 51 39 37 40 41 34 35 44 37 41 46 40 39 38 35 34.3 35.7 43.8 35.8 40.2 46.3 38.7 38.3 37.8 37.7 瓶颈解决方法:员工作业2小 时,组长及时进线清包15分 钟;

41.4 43 47 39.4 39 88.87%

36.3 42.6 42.6 39.4 39.0 86.02%

36.7 42.6 42.6 39.4 39.0 82.23%

36.7 42.6 42.6 39.4 39.0 84.16%

36 86

37 88

34 85

38 86

39 91

36 82

36.7 42.6 42.6 39.4 39.0

三组工时统计表

10.22

序号 1 2 3 4 5 6 7 8 9 10 11 作业员 胡会群 叶斌 陈玉竹 郑晓艳 刘雨 胡龙海 宋玲丽 张群 郑裕锋 叶雅 吴尤琼 工序名称 返间袋布1/4单 线,四线及后幅 1/4双线拉后袋口 双线拉前袋口 订前袋位、洗水 唛套胶袋 装后袋边线 落钮牌、间单线 落拉链、转钮牌 落钮子、 埋小浪 装后袋内线 四线及前幅,三 线及前浪 五线及合底浪 三线及钮子钮牌 车后中主唛 间底浪单线 , 五线及合侧骨 三线及钮子钮牌 打侧骨暗枣 间侧骨1/8双线, 修止口 订耳仔*3,缩折 腰头,订后中吊唛 拉腰头 剪咀,挑线,封 咀 剪咀,挑线,封 咀 烫后袋、烫开侧 骨 翻裤脚,车脚口 42 38 39 40 37 37 40 38 39 42 44 37 47 48 43 43 50 40 47 39 49 实测工时(S) 43 34 44 50 45 45 48 45 49 40 45 46 37 45 48 43 45 51 43 50 42 48 45 38 49 51 46 43 48 44 49 40 47 45 38 48 50 45 48 52 45 48 43 49 平均工时 (S) 44.6 36.8 46.6 49.4 44.4 44.8 49.8 43.4 48.6 40.8 47.6

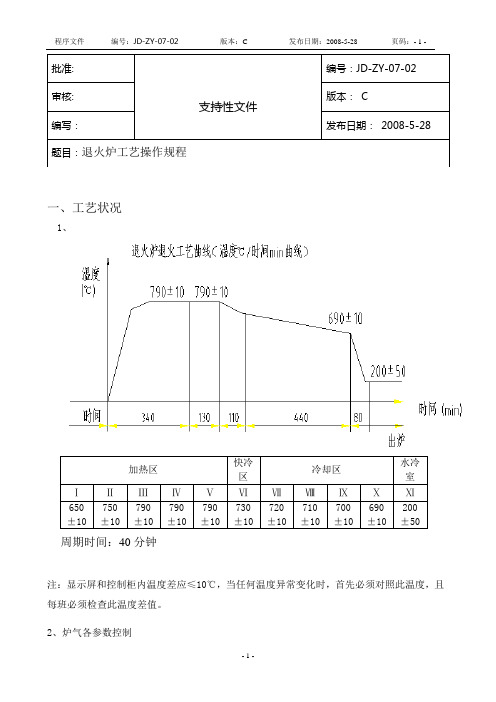

退火炉退火工艺曲线

一、工艺状况1、注:显示屏和控制柜内温度差应≤10℃,当任何温度异常变化时,首先必须对照此温度,且每班必须检查此温度差值。

2、炉气各参数控制加热区 快冷区 冷却区 水冷室Ⅰ Ⅱ Ⅲ Ⅳ Ⅴ Ⅵ Ⅶ Ⅷ Ⅸ Ⅹ Ⅺ 650 ±10 750 ±10 790 ±10 790 ±10 790 ±10 730 ±10 720 ±10 710 ±10 700 ±10 690 ±10 200±50 周期时间:40分钟氮气流量由进口锁气室向口锁气室顺序排列二、开炉前的准备1、压缩空气、水、液氮(氮气)、电、丙烷气。

(达到设备的各项技术要求,软化水池、应急水箱注满)冷却水压力:0.05~0.15MPa 风压:0.5~0.8MPa氮气储气罐压力:0.2~0.5MPa 氮气氧含量:≤10PPM(参考值)进、出锁气室真空度:<0.8Kpa设备处于机械基本位置紧固主电源接头(加热开关下面的接头)2、检查压缩空气、冷却水、氮气管路上所有阀门是否打开,阀门以及各管路、仪表是否正常,如有故障立即排除。

3、检查各安全防护装置(如护栏、护盖、挡板等)是否完好、盖好。

4、接通电源,检查所有电器,机械部位的运转情况,检查前后锁气室封闭情况,必须处于正常状态。

三、升温1、经检查一切正常后,即可通电升温,通电升温前,按退火炉操作手册的有关规定,打开开关柜上的主开关,开启风扇,各温控系统、控制电压;然后打开加热柜上的总开关通电升温。

(总开关开启后按顺序开启各加热区控制通)即区Ⅵ、Ⅶ、Ⅷ、Ⅸ、Ⅹ温度达到400℃后,保温3小时,再将各区温度直接设至到工艺规定温度。

22、各区工艺温度(设定值)注意:一、二区实际温度和设定温度波动范围为±40℃,三到十区实际温度和设定温度波动范围为±10℃,水冷室温度不得超过300℃,否则必须停止进料。

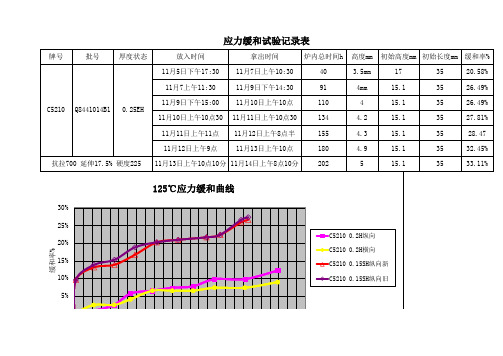

应力缓和记录表

9.57% 13.83% 15.25% 18.79% 20.21% 20.92% 21.63% 22.34% 26.60% 27.30%

改制料,留底0.25退火温度730, 速度64米,抗拉750、705、14%、 C520 Q8441020A2 0.2EH纵向 12月2日下午17点 12月3日上午8:40 12月4日上午8:20 12月5日上午9:50 12月7日上午12点 12月8日上午8:20 12月9日上午8:40 12月10日上午8点20 12月3日上午8:30 12月4日上午8:10 12月5日上午8:20 12月7日上午11:20 12月8日上午8点 12月9日上午8:20 12月10日上午8点10分 12月11日上午8点20 15.5 39 63 112.5 132.5 156.5 180 204 0.8 1 1.2 1.6 1.7 1.8 1.8 1.8 13.9 13.9 13.9 13.9 13.9 13.9 13.9 13.9 30 30 30 30 30 30 30 30 5.76% 7.19% 8.63% 11.51% 12.23% 12.95% 12.95% 12.95% #DIV/0! #DIV/0! #DIV/0! #DIV/0!

C5210

Q8441020A2 0.2EH横向 480N/mm2 120度

12月11日上午10点 12月12日上午8点半 12月13日下午15:40 12月15日上午8点30 12月16日上午8点40

12月12日上午8点 12月13日下午15:30 12月15日上午8点10 12月16日上午8点30

Q8441026A2 0.15SH纵向

11月24日上午9:10分 11月24日上午11点40 11月25日上午8:30 11月26日上午8:20 11月27日上午7:30 11月28日上午8:20 11月29日上午8:30 11月30日下午16:50 12月1日上午8:30 12月2日上午8:20

热风炉热平衡测试数据表

鞍钢新5#高炉热风炉应用高发射率覆层的节能诊断及节能效果研究周惠敏1,苍大强2,尚策3,张洪宇3,王志君3,孟凡双3,孙传胜1,何立松1,翟延飞1(1. 山东慧敏科技开发有限公司,山东济南250100;2. 北京科技大学冶金与生态工程学院,北京100083;3. 鞍钢股份有限公司,辽宁鞍山114021)摘要:鞍钢炼铁总厂新5#高炉热风炉(卡鲁金式)在2008年6月应用山东慧敏科技开发有限公司研发的专利技术——“高辐射覆层技术”。

为考察高辐射覆层技术的应用效果,我们对涂有高发射率节能涂料的鞍钢新5#高炉热风炉A(卡鲁金式)和未涂节能涂料的相同炉型、尺寸相当的热风炉B(卡鲁金式)进行了节能热诊断测试和热工过程定量分析比较,对两座高炉热风炉的热量流向和热效率及热能分布情况进行了定量诊断。

诊断结果表明,应用高发射率涂层后,有覆层的热风炉比没有覆层的热风炉平均热风温度提高23℃,有效热量利用提高3.89%,平均烟气温度降低24℃,热量损失减少2.71%,热效率提高4.62%。

关键词:高炉热风炉,高发射率,高辐射覆层技术1、引言高辐射覆层技术是利用山东慧敏科技开发有限公司经过长期试验研究开发的高辐射率节能涂料,将其涂覆在格子砖的表面,使蓄热和放热主体---格子砖的表面具有很强的吸收高温烟气辐射热(燃烧期)和释放格子砖蓄热量的能力(送风期),使更多的燃烧期烟气热量被格子砖吸收和送风期格子砖能向空气传输更多的热量,提高了高炉风温,薄薄的一层高辐射节能材料双向强化了燃烧期和送风期的传热效果。

高辐射覆层技术应用在高炉热风炉蓄热室内,涂覆在蓄热室900℃以上高温段硅质格子砖表面,达到了格子砖高吸收、高辐射、高蓄热、高放热的理想效果。

高辐射覆层通过强化辐射换热,提高了格子砖表面温度,增加了格子砖内外温度梯度,使格子砖升温期吸热速度和吸热量增加,送风期放热速度和放热量也增加了,从而提高热风温度。

为定量掌握鞍钢高炉热风炉在蓄热室格子砖涂覆高发射率涂层后的热量使用情况和热效率变化情况,评价热风炉的热工特性,揭示高发射率涂层的应用效果,北京科技大学对涂有节能涂料的鞍钢新5#高炉热风炉A(卡鲁金式)和未涂节能涂料炉型相同,尺寸相当的热风炉B(卡鲁金式)进行了热诊断测试和定量分析,通过对比分析覆层的节能效果。

退火炉设备日常点检记录表

检查炉膛保温层和电阻丝(停止工作 炉膛内保温层应完好,无缺损; 时) 电阻丝连接正常,间距均匀 热电偶位置是否正常 检查控制箱内熔断器是否完好 热电偶后端头应贴紧炉顶壁 熔断器顶端红色指示标未弹出

2 3

4

检查控温仪表及温度、时间设定是否 仪表显示无异常,温度、时间设 正确 定与工艺要求一致 检查柜门各按钮是否完好,指示灯工 工作正常,无损坏 作是否正常 观察各项电流表,检查可控硅或 接触器是否能正常通断电流,同 试运行检查可控硅或接触器是否完好 时检查可控硅冷却风扇是否正常 运转 检查炉门 检查台车 炉门升降顺利,降下时与炉口应 闭合严密 台车进出顺利,无抖动

5

6

7 8

点检者 巡检者 方法 1、正常划“ √ ”;2、有问题但尚能使用划“ △ ”;3、有故障不能使用划“ × ”;4、修好后在△或×外划○。

R/PTN-06.01-05

28 29 30 31

浙江帕特尼触头有限公司

退火车间 小组 日 序号 1 点检保养项目及方法 判定标准

1 2 3 4 5 6 7 8

QR/PTN-06.

日期 常 点 检 情 况 记 录

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27

水泥回转窑主要设备情况及热平衡参数测定结果记录表、熟料形成热的理论计算方法、各类数据表

GB/T 26281—202×22附录A(资料性附录)窑的主要设备情况及热平衡参数测定结果记录表GB/T 26281—20××23GB/T 26281—202×24GB/T 26281—20××25GB/T 26281—202×26GB/T 26281—20××27GB/T 26281—202×28附 录 B (规范性附录)熟料形成热的理论计算方法熟料形成热是用基准温度(0℃)的干物料,在没有任何物料和热量损失的条件下,制成1千克仍为基准温度的熟料所需的热量。

若采用普通原料(石灰石、粘土和铁粉)配料,以煤粉为燃料,可用如下方法计算。

B.1 生成1千克熟料,干原料消耗量的计算B.1.1 生成1千克熟料,煤灰的掺入量计算公式见式(B.1):000101⨯⨯⨯=αar r A m m A ……………………………(B.1)式中:m A ——生产每千克熟料煤灰的掺入量,单位为千克每千克(kg/kg ); m r ——每千克熟料燃料消耗量,单位为千克每千克(kg/kg ); A ar ——煤粉收到基灰分,以质量分数表示(%); α——煤灰掺入率,以质量分数表示(%)。

B.1.2 生成1千克熟料,生料中碳酸钙(生料中提供氧化钙的矿物:碳酸钙、电石渣等) 消耗量计算公式见式(B.2): 56100100CaO CaO AAsh3CaCO ⨯⨯-=m m ……………………………(B.2)式中:3CaCO m ——生产每千克熟料生料中碳酸钙消耗量,单位为千克每千克(kg/kg );CaO sh ——熟料中CaO 含量,以质量分数表示(%);CaO A——煤灰中CaO 含量,以质量分数表示(%);B.1.3 生成1千克熟料,生料中碳酸镁消耗量计算公式见式(B.3):3.403.84100m MgO MgO A Ash 3MgCO ⨯⨯-=m ……………………………(B.3) 式中:3MgCO m ——生产每千克熟料生料中碳酸镁消耗量,单位为千克每千克(kg/kg ); MgO sh ——熟料中MgO 含量,以质量分数表示(%); MgO A ——煤灰中MgO 含量,以质量分数表示(%);B.1.4 生成1千克熟料,生料中高岭土消耗量计算公式见式(B.4):102258100O Al O Al A 22A32sh 32H AS ⨯⨯-=m m ……………………………(B.4) 式中:22H AS m ——生产每千克熟料生料中高岭土消耗量,单位为千克每千克(kg/kg ); sh 32O Al ——熟料中Al 2O 3含量,以质量分数表示(%);A 32O Al ——煤灰中Al 2O 3含量,以质量分数表示(%); B.1.5 生成1千克熟料,生料中的CO 2消耗量计算公式见式(B.5):3.4044100MgO MgO 5644100CaO CaO Ash A sh CO 2⨯⨯-+⨯⨯-=A Am m m …………(B.5)GB/T 26281—20××29式中:2CO m ——生产每千克熟料生料中CO 2消耗量,单位为千克每千克(kg/kg )。

生产线平衡分析表

0.79

22 扎扎线/剪扎线

0.82

23 测试

0.8

24 装Y电容打热容胶

0.79

25 贴泡棉清洁外观

0.71

26 外观检查

0.82

27 点绿胶/扎剪扎线

0.71

28 摆栈板

0.81

29 撕垫片表层/螺丝装垫片

0.55

30 电容弯脚焊锡

0.74

31 线材电容套热宿套管

0.5

32 磁环绕线材扎扎线剪扎线/点热熔胶 0.85

32.70 29.46 29.46

28.54 24.20 24.20

31.53 26.07 26.07

22.86 29.26 29.26

22.65 19.69 19.69

38.16 32.36 32.36

34.46 28.86 28.86

38.54 29.01 29.01

26.81 23.30 23.30

0.91

9 锁散热片三

0.7

10 后板贴泡棉花/装铁条及螺丝

0.87

11 锁螺丝

0.82

12 锁硅堆

0.81

13 焊线一

0.88

14 焊线二

0.64

15 焊线三

0.78

16 焊线四

0.79

17 焊电阻

0.85

18 锁输出板入后板

0.85

19 装保险丝/套插坐

0.8

20 焊磁环线/电源线

0.78

21 锁地线/插端子

0.07 1 20.11 18.36 19.15

0.06 1 8.26 9.36 8.79

0.06 1 26.32 27.11 26.57

宝钢高炉热风炉平衡计算与分析

51 20 % ,一高炉热风炉烟气的物理 为 120. 81 kJ / m3 ,占总 量的 51 59 %。为循环利用资源和能源 , 采用热风炉烟气余热预热煤气和助燃空气的措施来

减少能源消耗 。考虑热风炉全系统 平衡 ,烟气经 过余热回收装置回收后 ,四高炉热风炉烟气物理 仅占总 量的 01 97 % ,一高炉热风炉烟气物理 占 总 量的 11 16 %。除去烟气余热回收装置散热外 , 已有将近 4 %的烟气物理 通过余热回收装置回收 利用 。

18. 67

0. 91

61. 30

3. 05

1 257. 21

62. 46

15. 80

0. 79

104. 60

5. 20

36. 05

1. 79

471. 58

23. 43

127. 49

6. 33

2 012. 70

100. 00

一高炉热风炉

kJ ·m - 3

%

2 076. 3

96. 00

16. 03

0. 74

Abstract : The t hermal balance of No . 4 B F and No . 1 B F stove in Bao steel was calculated. On t he basis of t he re2 sult s ,t he exergy balance was analyzed. The result s show t hat t he exergy efficiency is lower t han t he t hermal effi2 ciency. The exergy efficiency of No . 1 BF stove is 6. 54 % less t han No . 4 B F stove. The main lo ss of exergy is fo2 cused o n t he burning irreversible p rocess ,t he waste gas discharging p rocess ,t he heat exchanging p rocess and t he un2 completed burning p rocess. The measures of saving exergy of hot blast stove are p ropo sed. The exergy can be saved by using reaso nable air excess ratio ,burning wit h oxygen2enriched air ,reducing t he temperat ure of waste gas ,imp ro2 ving t he temperat ure of cold air and raising t he level of heat recovery device. Key words : hot blast stove ;t hermal balance ;exergy balance ;exergy efficiency

40cr退火温度曲线_概述说明以及解释

40cr退火温度曲线概述说明以及解释1. 引言1.1 概述40cr退火温度曲线是研究40cr钢材在不同温度下经过退火处理后的颗粒晶界结构变化的图示,通过这条曲线可以了解不同温度下的退火效果及颗粒晶界演变规律。

40cr钢材作为一种常用的工程合金钢,在工业生产中广泛应用于机械制造、航空航天等领域。

通过深入研究40cr退火温度曲线,我们可以更好地理解和掌握该材料的性能变化规律。

1.2 文章结构本文共包含五个主要部分。

首先在引言部分对文章进行概述,并介绍了文章的结构。

然后在第二部分对40cr退火温度曲线进行详细解释,包括退火的定义与目的,以及40cr钢材退火过程和温度曲线的意义与应用。

第三部分介绍了实验设计及观察结果分析,通过实验数据来验证和支持所提出的理论解释。

接下来,在第四部分中讨论了影响40cr退火温度曲线的因素,包括材料成分、环境条件和加热速率等。

最后,在第五部分得出主要结论并对未来研究方向进行展望。

1.3 目的本文的目的在于深入研究40cr退火温度曲线,全面了解和分析40cr钢材在不同退火温度下晶界结构的变化规律,并探讨影响其退火温度曲线形成的因素。

通过本文的研究,可以为相关工程领域的科学设计和制造提供理论依据,并对该工程合金钢材料在实际应用中进行优化和改进提供指导。

2. 40cr退火温度曲线的解释2.1 退火的定义与目的退火是一种热处理过程,通过控制材料的加热和冷却过程,以改变其晶体结构和性能。

它的主要目的是消除材料中的内应力、提高塑性、降低硬度,并增加晶格的稳定性。

2.2 40cr钢材退火过程40cr钢是一种低合金钢,广泛用于机械零部件和工具制造。

在退火之前,40cr 钢经历了大量加工使其晶粒尺寸变小且含有丰富的位错。

而通过退火处理,40cr 钢可以获得较高强度和良好可塑性。

在40cr钢的退火过程中,首先将样品置于高温炉中,通常在800°C至900°C 范围内进行加热保温。

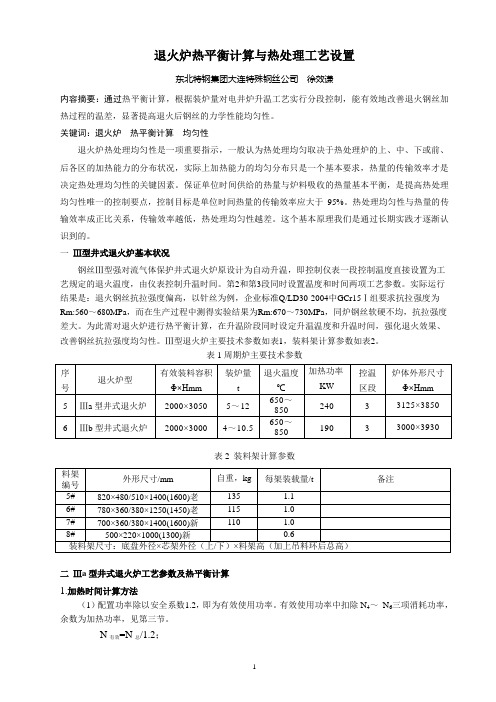

退火炉热平衡计算与热处理工艺设置

退火炉热平衡计算与热处理工艺设置东北特钢集团大连特殊钢丝公司徐效谦内容摘要:通过热平衡计算,根据装炉量对电井炉升温工艺实行分段控制,能有效地改善退火钢丝加热过程的温差,显著提高退火后钢丝的力学性能均匀性。

关键词:退火炉热平衡计算均匀性退火炉热处理均匀性是一项重要指示,一般认为热处理均匀取决于热处理炉的上、中、下或前、后各区的加热能力的分布状况,实际上加热能力的均匀分布只是一个基本要求,热量的传输效率才是决定热处理均匀性的关键因素。

保证单位时间供给的热量与炉料吸收的热量基本平衡,是提高热处理均匀性唯一的控制要点,控制目标是单位时间热量的传输效率应大于95%。

热处理均匀性与热量的传输效率成正比关系,传输效率越低,热处理均匀性越差。

这个基本原理我们是通过长期实践才逐渐认识到的。

一Ⅲ型井式退火炉基本状况钢丝Ⅲ型强对流气体保护井式退火炉原设计为自动升温,即控制仪表一段控制温度直接设置为工艺规定的退火温度,由仪表控制升温时间。

第2和第3段同时设置温度和时间两项工艺参数。

实际运行结果是:退火钢丝抗拉强度偏高,以针丝为例,企业标准Q/LD30-2004中GCr15Ⅰ组要求抗拉强度为Rm:560~680MPa,而在生产过程中测得实验结果为Rm:670~730MPa,同炉钢丝软硬不均,抗拉强度差大。

为此需对退火炉进行热平衡计算,在升温阶段同时设定升温温度和升温时间,强化退火效果、改善钢丝抗拉强度均匀性。

Ⅲ型退火炉主要技术参数如表1,装料架计算参数如表2。

表1周期炉主要技术参数表2 装料架计算参数二Ⅲa型井式退火炉工艺参数及热平衡计算1.加热时间计算方法(1)配置功率除以安全系数1.2,即为有效使用功率。

有效使用功率中扣除N4~N6三项消耗功率,余数为加热功率,见第三节。

N有效=N总/1.2;N 加热=N 有效-N 4-N 5-N 6;(2)热量换算成单位时间的电耗—功率N =τ860Q 则 Q 加热=860 N 加热τ τ= Q 加热/860N 加热。

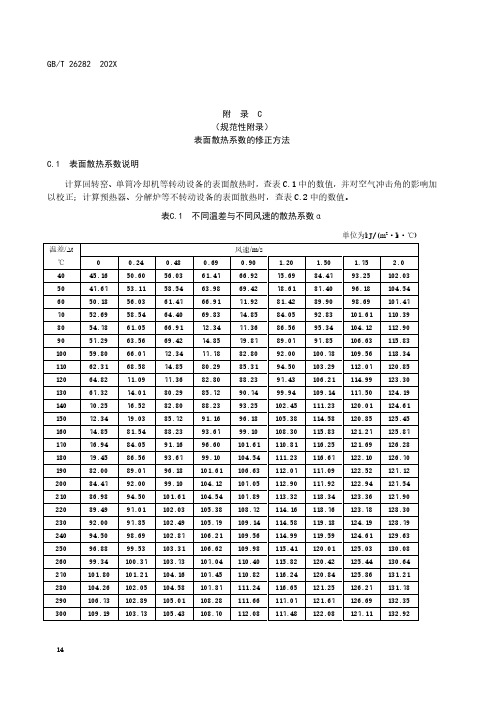

水泥回转窑表面散热系数修正方法、主要设备情况及热平衡参数测定结果记录表

附录 C(规范性附录)表面散热系数的修正方法C.1 表面散热系数说明计算回转窑、单筒冷却机等转动设备的表面散热时,查表C.1中的数值,并对空气冲击角的影响加以校正;计算预热器、分解炉等不转动设备的表面散热时,查表C.2中的数值。

表C.1 不同温差与不同风速的散热系数α单位为kJ/(m2·h·℃)温差/∆t℃风速/m/s0 0.24 0.48 0.69 0.90 1.20 1.50 1.75 2.040 45.16 50.60 56.03 61.47 66.92 75.69 84.47 93.25 102.03 50 47.67 53.11 58.54 63.98 69.42 78.61 87.40 96.18 104.54 60 50.18 56.03 61.47 66.91 71.92 81.42 89.90 98.69 107.47 70 52.69 58.54 64.40 69.83 74.85 84.05 92.83 101.61 110.39 80 54.78 61.05 66.91 72.34 77.36 86.56 95.34 104.12 112.90 90 57.29 63.56 69.42 74.85 79.87 89.07 97.85 106.63 115.83 100 59.80 66.07 72.34 77.78 82.80 92.00 100.78 109.56 118.34 110 62.31 68.58 74.85 80.29 85.31 94.50 103.29 112.07 120.85 120 64.82 71.09 77.36 82.80 88.23 97.43 106.21 114.99 123.30 130 67.32 74.01 80.29 85.72 90.74 99.94 109.14 117.50 124.19 140 70.25 76.52 82.80 88.23 93.25 102.45 111.23 120.01 124.61 150 72.34 79.03 85.72 91.16 96.18 105.38 114.58 120.85 125.45 160 74.85 81.54 88.23 93.67 99.10 108.30 115.83 121.27 125.87 170 76.94 84.05 91.16 96.60 101.61 110.81 116.25 121.69 126.28 180 79.45 86.56 93.67 99.10 104.54 111.23 116.67 122.10 126.70 190 82.00 89.07 96.18 101.61 106.63 112.07 117.09 122.52 127.12 200 84.47 92.00 99.10 104.12 107.05 112.90 117.92 122.94 127.54 210 86.98 94.50 101.61 104.54 107.89 113.32 118.34 123.36 127.90 220 89.49 97.01 102.03 105.38 108.72 114.16 118.76 123.78 128.30 230 92.00 97.85 102.49 105.79 109.14 114.58 119.18 124.19 128.79 240 94.50 98.69 102.87 106.21 109.56 114.99 119.59 124.61 129.63 250 96.88 99.53 103.31 106.62 109.98 115.41 120.01 125.03 130.08 260 99.34 100.37 103.73 107.04 110.40 115.82 120.42 125.44 130.64 270 101.80 101.21 104.16 107.45 110.82 116.24 120.84 125.86 131.21 280 104.26 102.05 104.58 107.87 111.24 116.65 121.25 126.27 131.78 290 106.73 102.89 105.01 108.28 111.66 117.07 121.67 126.69 132.35 300 109.19 103.73 105.43 108.70 112.08 117.48 122.08 127.11 132.92表C.2 不同温差与不同风速的散热系数α单位为kJ/(m 2·h·℃)温差 ℃风速m/s2.0 4.0 6.0 8.0 40 35.13 75.27 96.18 113.74 129.67 50 37.63 78.20 99.10 116.67 132.98 60 40.14 81.12 102.03 119.18 135.48 70 42.65 83.63 104.96 122.52 138.83 80 45.16 86.14 108.30 125.45 142.17 90 47.67 89.49 111.23 128.79 145.10 100 50.18 92.00 114.58 132.14 148.03 110 52.69 94.92 117.92 135.07 151.79 120 55.20 97.85 120.85 138.41 155.14 130 57.71 100.78 124.19 141.34 158.06 140 60.22 103.70 127.12 144.68 160.99 150 62.72 105.79 130.47 148.03 164.76 160 65.23 109.56 133.81 170 67.74 112.49 136.74 180 70.25 115.41 140.08 190 72.76 117.92 143.01 200 75.27 120.85 146.36 210 77.78 220 80.29 230 82.80 240 85.31 25087.81C.2 冲击角的校正方法计算表面散热,当考虑空气冲击角对单窑散热系数的影响时,应采用冲击角的校正系数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

退火炉平衡曲线记录表

1. 温度,记录退火炉的温度,通常以摄氏度(℃)为单位。

可

以记录不同时间点下的温度变化,也可以记录不同温度下的时间变化。

2. 时间,记录退火炉的保温时间,通常以分钟(min)为单位。

可以记录不同温度下的保温时间变化,也可以记录不同时间点下的

温度变化。

3. 平衡曲线,记录不同温度和时间条件下的退火炉的平衡曲线。

平衡曲线反映了材料在退火过程中的晶体结构和性能的变化。

可以

通过不同的测试方法,如X射线衍射、电子显微镜等来获得平衡曲

线的数据。

4. 实验参数,记录进行实验时的其他参数,如退火炉的加热速率、冷却速率等。

这些参数对于控制退火过程和分析实验结果具有

重要意义。

5. 结果分析,对记录的平衡曲线进行分析和解读,可以通过对

曲线的形状、斜率、峰值等特征进行分析,来判断材料的晶体结构

和性能的变化情况。

通过记录和分析退火炉的平衡曲线,可以帮助工程师和科研人员了解材料的热处理过程,优化退火工艺参数,提高材料的性能和质量。

同时,平衡曲线记录表也可以作为质量控制和质量保证的依据,用于追溯和分析材料的退火历史。