热处理检验记录表完整版

热处理检验记录表

淬火操作记录:年 月 日

产品名称

产品图号

材料/批次

数量

重量

合计

操作程序

时间

温度

操作人员

备 注

1.开炉时间

时分

2.入炉时间

时分

C

3.到温时间

时分

C

4.保温时间

时分

C

5.出炉时间

时分

热处理说明:1热处理前严格检查区分材料、核对材料及工艺单的 致性,并做好相关记录。

2.热处理为特殊工序,工艺的编制及调整需有授权的工艺员实施作业,其它任何人不可擅自 操作。

检测结论

检验员:

3.每次热处理完成后填与热处理工序检验记录表并上交质检部审核存档。

回火操作记录:年 月曰

产品名称

产品图号

材料/批次

数量

重量

合计

kg

kg

kg

kg

操作工序

时间

温度

操作人员

备注:

1.开炉时间

时分

2.入炉时间

时分

3.保温时间

时分

4.出炉时间

时分

检验记录:生产编号:

产品名称

产品图号

抽检数量

技Байду номын сангаас要求

检测结果

表面硬度

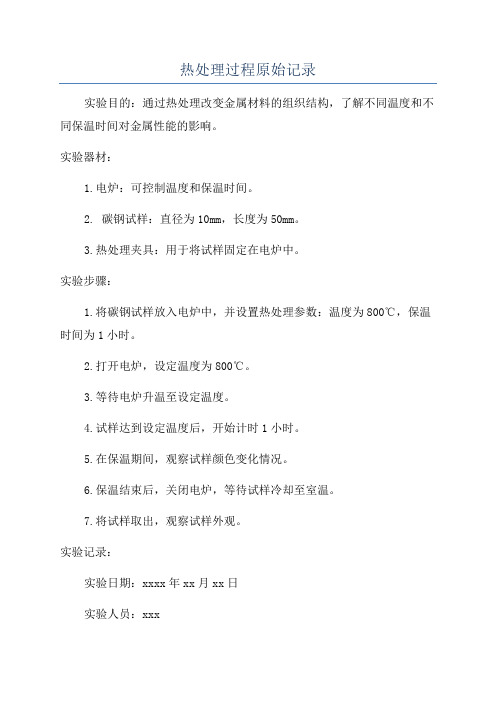

热处理过程原始记录

热处理过程原始记录实验目的:通过热处理改变金属材料的组织结构,了解不同温度和不同保温时间对金属性能的影响。

实验器材:1.电炉:可控制温度和保温时间。

2. 碳钢试样:直径为10mm,长度为50mm。

3.热处理夹具:用于将试样固定在电炉中。

实验步骤:1.将碳钢试样放入电炉中,并设置热处理参数:温度为800℃,保温时间为1小时。

2.打开电炉,设定温度为800℃。

3.等待电炉升温至设定温度。

4.试样达到设定温度后,开始计时1小时。

5.在保温期间,观察试样颜色变化情况。

6.保温结束后,关闭电炉,等待试样冷却至室温。

7.将试样取出,观察试样外观。

实验记录:实验日期:xxxx年xx月xx日实验人员:xxx实验条件:温度:800℃保温时间:1小时实验结果:1.试样在装入电炉时的外观为银灰色,表面光洁。

2.电炉开始加热后,试样逐渐变红,颜色由银灰色变为淡红色。

3.试样达到800℃后,表面呈现明亮红色。

4.保温期间,试样颜色逐渐变暗,由明亮红色变为暗红色。

5.保温结束后,试样冷却至室温,表面仍为暗红色。

6.试样外观无任何明显变化。

7.试样表面光洁度良好,无明显痕迹。

讨论与总结:通过实验观察,可以看到在800℃的保温温度和1小时的保温时间下,碳钢试样颜色由银灰色变为红色,最终变为暗红色。

保温结束后,试样的外观和光洁度无明显变化。

这说明在800℃下的保温过程中,试样的组织结构发生了变化,可能是由于晶格重新排列导致的。

由于试样的颜色变化,我们可以推测试样经历了冷却速率较慢的正火过程。

实验中观察到的试样表面光洁度良好,没有明显痕迹,说明实验操作过程中没有发生明显的失误。

综上所述,通过热处理过程的实验观察,我们可以得出在800℃保温1小时条件下,碳钢试样的颜色由银灰色变为暗红色,并推测试样经历了正火过程。

实验结果可能有助于进一步了解金属材料在不同温度和保温时间下的性能变化。

最新热处理验收表格表B.3焊接热处理工作统计表

盛虹集团有限公司污泥焚烧综合利用站工程

部件名称

#5锅炉顶部连接管(高温过热器出口集箱至汇汽集箱段管道)

序号

焊接接头编号

材质

规格

加热方法

热处理日期

自动记录号

热处理类别

备注

1

1、2

15CrMoG

Φ159×8

DR

2012.8.2

#5GHG-01/02

PWHT

2

3、4

15CrMoG

Φ159×8

DR

2012.8.2

#5GHG-03/04

PWHT

3

5、6

15CrMoG

Φ159×8

DR

2012.8.2

#5GHG-05/06

PWHT

4

7、8

15CrMoG

Φ159×8

DR

2012.8.4

#5GHG-07/08

PWHT

5

9、10

15CrMoG

Φ159×8

DR

2012.8.4

#5GHG-09/10

PWHT

6

11、12

15CrMoG

#5锅炉过热系统手孔

序号

焊接接头编号

材质

规格

加热方法

热处理日期

自动记录号

热处理类别

备注

1

1、2

12Cr1MoVG+15CrMoG

Φ108×10

DR

2012.8.6

#5SK-01/02

PWHT

高过出口集箱

2

3

12Cr1MoVG+15CrMoG

Φ108×10

DR

2012.8.6

#5SK-03

热处理检验记录表全集文档

热处理检验记录表全集文档(可以直接使用,可编辑实用优质文档,欢迎下载)热处理工序检验记录表淬火操作记录:年月日回火操作记录:年月日检验记录:生产编号:检验员:年月日检验科医疗废弃物处理记录表检验科2021年12月检验科医疗废弃物的管理措施一、医疗废弃物管理的基本原则1.维护人的健康和安全。

2.保护环境和自然资源。

3.对医疗废弃物管理实行全过程控制二、医疗废弃物的收集与贮存流程1.医疗废弃物产生科室责任1)医疗废弃物的管理实行全过程控制,科室产生的医疗废弃物要进行登记和交接,不许放在无人看管的地方。

2)要严格按照医院制定的医疗废弃物产生地对医疗废弃物处置的具体要求执行。

2.收集医疗废弃物人员着装要求1)工作时间穿规定的工作服、鞋,戴帽子、口罩、手套。

2)进医疗废弃物贮存处穿鞋套,出来脱鞋套。

3.收集医疗废弃物人员工作责任1)检查是否按规定封闭袋口、贴有填好的标签,袋子是否完好无损。

2)将袋子直接装入医疗废弃物运输车中,中途不得着地,不得遗撒。

3)对于科室未按规定贴标签的袋子应主动与管理者联系贴签,若仍不贴标签可拒绝收集。

4)运输车装完医疗废弃物后,加盖密闭,按指定的路线直接运送到医院医疗废弃物贮存处,将收集的医疗废弃物直接装入专用整理箱中,加盖封闭待运,不得野蛮装卸。

5)每次运输后对车辆进行消毒,每周进行2次冲洗。

用1000mg/L含消毒剂喷洒消毒。

6)每次运输完毕锁好医疗废弃物贮存处的门。

7)每周对医疗废弃物贮存处用1000mg/L含氯消毒剂擦拭地面,清扫干净保持卫生清洁。

8)运送人员做好个人防护,防止医疗废弃物流失、泄漏和扩散,并防止医疗废弃物直接接触身体。

检验科医疗废弃物处置的具体要求一、产生地严格按照《医疗废弃物分类目录》对医疗废弃物进行分类管理(后附医疗废弃物分类目录表)。

二、根据医疗废弃物的类别,将医疗废弃物分别置于符合《医疗废弃物专用包装物、容器的标准和警示的标识的规定》的包装物容器内。

热处理安全检查表

二

缆风绳1Biblioteka 架高10—15m时是否设缆风绳一组

每组是否有四根对称布置

2

是否每增高10m加设一组

3

缆风绳是否用的是钢丝绳

角度是否在45—60度之间

4

紧缆风绳的花篮螺丝是否有自锁保险

5

是否有独立的地锚

地锚是否经设计审核

三

安全防护装置

1

是否有超高限位装置

2

是否有断绳保险装置

热处理安全检查表

受检单位

负责人

检查地点

检查时间

序号

检查内容

是

否

1

热处理现场是否设置足够数量灭火器材

是否放在明显方便处

2

现场管道热处理场所是否设围栏

并挂警告牌

3

中频电源设备到热处理工作地点的专用电缆是否有特殊标志

4

进行中频热处理是否执行经批准的操作程序

经批准的指挥联络办法

5

拆装感应线圈是否在切断电源后进行

3

每层停放时是否有可靠的制动停靠装置

4

每层楼面的进出料口停、开是否有警铃示警

5

上料口是否有防护棚

6

是否有下极限限位装置

7

是否有超载限制器

8

是否有通讯装置

通讯是否畅通

四

卸料平台

1

是否有防护栏杆

防护是否严密

2

平台搭设是否牢固

3

每层卸料平台是否有防护门

4

各层楼面进出料通道是否有防护天棚

防护是否严密

五

操作室

1

作业人员是否有操作证

2

是否做到三定——定人、定机、定岗

热处理淬火记录表

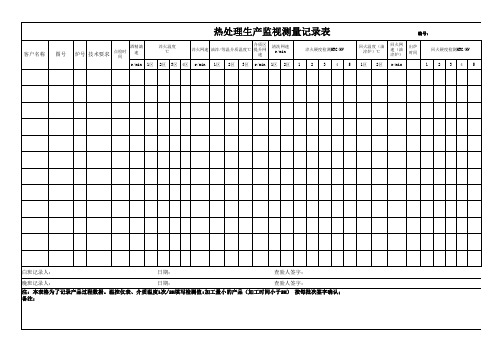

客户名称 图号 炉号 技术要求

点检时 间 酒精滴 速 r/min 1区 淬火温度 ℃ 2区 3区 4区 介质区 淬火网速 油淬/等温介质温度℃ 提升网 速 r/min 1区 2区 3区 r/min 清洗网速 r/min 1区 2区 1 淬火硬度检测HRC/HV 2 3 4 5 回火温度(油 淬炉)℃ 1区 2区 回火网 速(油 淬炉) r/min 出炉 时间

编号:

回火硬度检测 晚班记录人:

日期: 日期:

查验人签字: 查验人签字:

注:本表格为了记录产品过程数据。温控仪表、介质温度1次/2H填写检测值;加工量小的产品(加工时间小于2H) 按每批次签字确认; 备注:

检测人签字

热处理及硬度检查记录

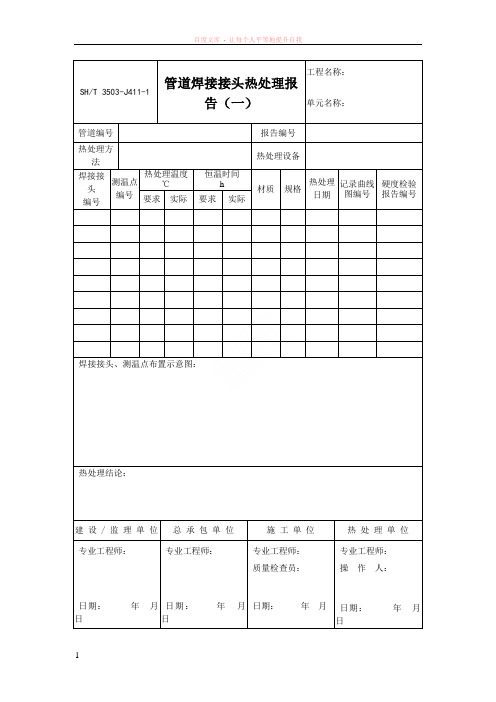

SH/T 3503-J411-1管道焊接接头热处理报告(一)工程名称:单元名称:管道编号报告编号热处理方法热处理设备焊接接头编号测温点编号热处理温度℃恒温时间h 材质规格热处理日期记录曲线图编号硬度检验报告编号要求实际要求实际焊接接头、测温点布置示意图:热处理结论:建设/ 监理单位总承包单位施工单位热处理单位专业工程师:日期:年月日专业工程师:日期:年月日专业工程师:质量检查员:日期:年月专业工程师:操作人:日期:年月日SH/T 3503-J411-2管道焊接接头热处理报告(二)工程名称:单元名称:管道编号报告编号热处理方法热处理设备焊接接头编号测温点编号热处理温度℃恒温时间h材质规格热处理日期记录曲线图编号硬度检验报告编号要求实际要求实际SH/T 3503-J129硬度检验报告第页共页工程名称:单元名称:委托单位报告编号检件编号承包单位检件名称检件规格mm 检件材质热处理状态表面状态检验方法检验标准被检验产品标准设备型号检验比例% 检验数量检验部位编号测点编号硬度值检验部位编号测点编号硬度值检验部位编号测点编号硬度值检验结论:备注:试验人:资格:审核人:资格:检测单位:(公章)报告日期:年月日。

热处理工艺评定记录表

热处理工艺评定记录热处理工艺评定记录(PQR)/QR13-02 序号:09002 公司名称工艺评定记录编号PQR-02 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

签字人日期2009-2-23石油机械设备制造有限公司硬度检查报告热处理工艺评定记录(PQR)QR13-02 序号:09005公司名称工艺评定记录编号PQR-05 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

签字人日期硬度检查报告热处理工艺评定记录(PQR)QR13-02 序号:0912公司名称工艺评定记录编号PQR-12 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

签字人日期2009-2-23硬度检查报告热处理工艺评定记录(PQR)QR13-02 序号:0913公司名称工艺评定记录编号PQR-13 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

签字人日期2009-2-23硬度检查报告热处理工艺评定记录(PQR)QR13-02 序号:0913公司名称工艺评定记录编号PQR-13 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

签字人日期2009-2-23硬度检查报告热处理工艺评定记录(PQR)/QR13-02 序号:0913公司名称工艺评定记录编号PQR-13 日期2009-2-23冲击试验其他试验试验类型硬度试验见硬度检查报告其他兹证明本报告所述均属正确,并且试验是根据热处理工艺要求进行试件的准备和试验的。

热处理检验报告模板

热处理检验报告模板

1. 检验概述

本次检验旨在确定材料经过热处理后的物理性能是否符合要求,并对热处理工艺进行评估。

2. 检验对象

材料名称:[材料名称]

检验批次:[批次号]

热处理工艺:[工艺参数]

3. 检验方法

本次检验采用[检验方法]进行。

4. 检验结果

4.1 物理性能测试结果

通过对热处理后材料的物理性能进行测试,得到以下结果:

4.1.1 硬度测试结果

- 中心硬度:[中心硬度数值] HRC

- 表面硬度:[表面硬度数值] HRC

4.1.2 抗拉强度测试结果

- 抗拉强度:[抗拉强度数值] MPa

4.2 工艺评估结果

根据测试结果,对热处理工艺进行评估:

4.2.1 硬度分布评估

通过硬度测试结果可知,材料的硬度分布符合要求,并且具有良好的一致性。

4.2.2 抗拉强度评估

抗拉强度测试结果表明,材料的抗拉强度满足设计要求,并具备足够的强度。

5. 检验结论

根据测试结果和工艺评估,得出以下结论:

本次热处理后的材料物理性能符合要求,热处理工艺合理且有效。

6. 附录

6.1 测试仪器与设备

- 物理性能测试设备:[设备名称]

- 硬度测试设备:[设备名称]

- 抗拉强度测试设备:[设备名称]

6.2 工艺参数

热处理工艺参数如下:

- 温度:[温度数值]

- 保温时间:[时间数值] 小时- 冷却方式:[冷却方式]

以上报告所述,属实无误。

编写人:[编写人姓名]

日期:[报告编写日期]。

热处理安全检查表

受检单位

负序号

检 查 内 容

是

否

1

热处理现场是否设置足够数量灭火器材

是否放在明显方便处

2

现场管道热处理场所是否设围栏

并挂警告牌

3

中频电源设备到热处理工作地点的专用电缆是否有特殊标志

4

进行中频热处理是否执行经批准的操作程序

经批准的指挥联络办法

5

拆装感应线圈是否在切断电源后进行

6

热处理操作人员是否使用防触电防护用品

7

热处理工作中,操作人员是否坚守岗位

8

工作结束后是否检查无起火危险后离开

检查记录:

检查人:

注:同时符合“焊接、切割和热处理”通用要求

热处理表格(1)

层间温度

250℃

测温方法

非接触法测温

加热措施

采用氧气-丙烷焰加热

保温措施

采用硅酸铝毯进行保温

后热

加热温度

400℃

恒温时间

2 h

其他要求

/

焊后热处理

加热方法

DR-电加热

升温速度

300℃/h

降温速度

300℃/h

加热宽度

280 mm

保温层宽度

360 mm

恒温温度

735±15℃

恒温时间

250℃

测温方法

非接触法测温

加热措施

采用氧气-丙烷焰加热

保温措施

采用硅酸铝毯进行保温

后热

加热温度

400℃

恒温时间

2 h

其他要求

/

焊后热处理

加热方法

DR-电加热

升温速度

300℃/h

降温速度

300℃/h

加热宽度

280 mm

保温层宽度

360 mm

恒温温度

735±15℃

恒温时间

1.5h

热电偶型号

WRNK-101

工程名称

泰州金泰环保热电有限公司节能技改项目安装工程

部件名称

过热器联络管道

序号

焊接接头编号

材质

规格

加热方法

热处理日期

自动记录号

热处理类型

备注

说明:

(1)本表按部件,以热处理顺序进行统计。

(2)加热方法以代号表示:DR-电加热;HR-火焰加热;LR-炉内加热。

(3)热处理类别以代号表示:PWHT-焊后热处理;POH-后热;PRH-预热

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.每次热处理完成后填写“热处理工序检验记录表”并上交质检部审核存档。

回火操作记录:年 月 日

产 品名称

产品图号

材料/批 次

数量

重量

合计

kg

kg

kg

kg

操 作 工 序

时 间

温 度

操 作 人 员

备 注

1.开炉时间

时分

℃

2.入炉时间

时分

℃

3.保温时间

时分

℃

4.出炉时间

时分

℃

检验记录:生产编号:

产品名称

产 品 图 号

抽检数量

技 术 要 求

检 测 结 果

表 面 硬 度

检测结论

检验员:年 月 日

热处理检验记录表

热处理工序检验记录表

淬火操作记录 :年 月 日产 品名称Βιβλιοθήκη 产品图号材料/批 次

数量

重量

合计

操作程序

时间

温度

操 作 人 员

备注

1.开炉时间

时分

℃

2.入炉时间

时分

℃

3.到温时间

时分

℃

4.保温时间

时分

℃

5.出炉时间

时分

℃

热处理说明:1热处理前严格检查区分材料、核对材料及工艺单的一致性,并做好相关记录。