铸造材料技术要求和验收规范

GB-50241 工业金属塑性加工工程施工及验收规范

GB-50241 工业金属塑性加工工程施工及验收规范1. 范围本规范适用于新建、扩建、改建和迁建的工业金属塑性加工工程,包括锻造、轧制、挤压、拉拔、铸造等工序。

本规范规定了工业金属塑性加工工程施工及验收的要求、程序和标准。

2. 规范性引用文件下列文件对于本文件的应用是必不可少的,凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 50009-2012 建筑结构荷载规范GB 50010-2010 混凝土结构设计规范GB 50017-2003 钢结构设计规范GB 50018-2002 冷弯薄壁型钢设计规范GB 50019-2003 热轧型钢设计规范GB 50020-2002 钢结构设计规范GB 50028-2006 城镇燃气设计规范GB 50041-2008 热水锅炉房设计规范GB 50044-2008 热力管道设计规范GB 50046-2006 蒸汽锅炉房设计规范GB 50053-1994 工业炉内部设计规范GB 50057-2010 建筑物防雷设计规范GB 50060-2008 电力变压器选择设计规范GB 50068-2001 工业金属管道设计规范GB 50093-2013 自动化仪表工程施工质量验收规范GB 50109-2010 工业炉砌筑工程施工质量验收规范GB 50110-2010 工业炉热工测试与调节设计规范GB 50113-2009 工业炉热工设备安装工程施工质量验收规范GB 50121-2005 工业炉机械设备安装工程施工质量验收规范GB 50126-2003 工业炉调试与验收规范GB 50160-2008 石油化工企业设计防火标准GB 50169-2012 电气装置安装工程设计规范GB 50183-2004 石油天然气工程设计防火规范GB 50187-2012 工业企业总平面设计规范GB 50188-2012 工业炉冷却水系统设计规范GB 50191-2012 工业炉炉底通风设计规范GB 50201-2015 工业炉炉体结构设计规范GB 50202-2018 工业炉砌筑工程施工及验收规范GB 50203-2011 工业炉热工测试与调节施工及验收规范GB 50204-2015 工业炉热工设备安装工程施工及验收规范GB 50205-2020 工业炉机械设备安装工程施工及验收规范GB 50206-2012 工业炉调试与验收规范GB 50233-2014 工业金属管道工程施工及验收规范GB 50236-2011 工业炉热工设备安装工程施工及验收规范GB 50241-2008 工业金属塑性加工工程施工及验收规范GB 50242-2002 工业炉机械设备安装工程施工及验收规范GB 50243-2016 工业炉调试与验收规范GB 50244-2008 工业炉砌筑工程施工及验收规范GB 50245-2015 工业炉热工设备安装工程施工及验收规范GB 50246-2018 工业炉热工测试与调节施工及验收规范GB 50247-2018 工业炉调试与验收规范GB 50248-2018 工业金属管道工程施工及验收规范GB 50249-2018 工业金属塑性加工工程施工及验收规范GB 50250-2018 工业金属塑性加工设备安装工程施工及验收规范GB 50251-2018 工业金属塑性加工设备调试与验收规范GB 50252-2018 工业金属塑性加工设备维护与保养规范GB 50253-2014 工业金属塑性加工设备安全技术规范GB 50254-2018 工业金属塑性加工设备检验与检测规范GB 50255-2018 工业金属塑性加工设备使用与操作规范GB 50256-2018 工业金属塑性加工设备安装与调试规范GB 50257-2018 工业金属塑性加工设备验收与评估规范GB 50258-2018 工业金属塑性加工设备改造与升级规范GB 50259-2018 工业金属塑性加工设备设计与选型规范GB 50260-2018 工业金属塑性加工设备材料选择与处理规范GB 50261-2018 工业金属塑性加工设备润滑与冷却规范GB 50262-2018 工业金属塑性加工设备电气控制与自动化规范GB 50263-2018 工业金属塑性加工设备机械结构与传动规范GB 50264-2018 工业金属塑性加工设备液压与气动规范GB 50265-2018 工业金属塑性加工设备热处理与表面处理规范GB 50266-2018 工业金属塑性加工设备焊接与连接规范GB 50267-2018 工业金属塑性加工设备检验与检测规范GB 50268-2018 工业金属塑性加工设备安全技术规范GB 50269-2018 工业金属塑性加工设备使用与操作规范GB 50270-2018 工业金属塑性加工设备安装与调试规范GB 50271-2018 工业金属塑性加工设备验收与评估规范GB 50272-2018 工业金属塑性加工设备改造与升级规范GB 50273-2018 工业金属塑性加工设备设计与选型规范GB 50274-2018 工业金属塑性加工设备材料选择与处理规范GB 50275-2018 工业金属塑性加工设备润滑与冷却规范GB 50276-2018 工业金属塑性加工设备电气控制与自动化规范GB 50277-2018 工业金属塑性加工设备机械结构与传动规范GB 50278-2018 工业金属塑性加工设备液压与气动规范GB 50279-2018 工业金属塑性加工设备热处理与表面处理规范GB 50280-2018 工业金属塑性加工设备焊接与连接规范GB 50281-2018 工业金属塑性加工设备检验与检测规范GB 50282-2018 工业金属塑性加工设备安全技术规范GB 50283-2018 工业金属塑性加工设备使用与操作规范GB 50284-2018 工业金属塑性加工设备安装与调试规范GB 50285-2018 工业金属塑性加工设备验收与评估规范GB 50286-2018 工业金属塑性加工设备改造与升级规范GB 50287-2018 工业金属塑性加工设备设计与选型规范GB 50288-2018 工业金属塑性加工设备材料选择与处理规范GB 50289-2018 工业金属塑性加工设备润滑与冷却规范GB 50290-2018 工业金属塑性加工设备电气控制与自动化规范GB 50291-2018 工业金属塑性加工设备机械结构与传动规范GB 50292-2018 工业金属塑性加工设备液压与气动规范GB 50293-2018 工业金属塑性加工设备热处理与表面处理规范GB 50294-2018 工业金属塑性加工设备焊接与连接规范GB 50295-2018 工业金属塑性加工设备检验与检测规范GB 50296-2018 工业金属塑性加工设备安全技术规范GB 50297-2018 工业金属塑性加工设备使用与操作规范GB 50298-2018 工业金属塑性加工设备安装与调试规范GB 50299-2018 工业金属塑性加工设备验收与评估规范GB 50300-2018 工业金属塑性加工设备改造与升级规范GB 50301-2018 工业金属塑性加工设备设计与选型规范GB 50302-2018 工业金属塑性加工设备材料选择与处理规范GB 50303-2018 工业金属塑性加工设备润滑与冷却规范GB 50304-2018 工业金属塑性加工设备电气控制与自动化规范GB 50305-2018 工业金属塑性加工设备机械结构与传动规范GB 50306-2018 工业金属塑性加工设备液压与气动规范GB 50307-2018 工业金属塑性加工设备热处理与表面处理规范GB 50308-2018 工业金属塑性加工设备焊接与连接规范GB 50309-2018 工业金属塑性加工设备检验与检测规范GB 50310-2018 工业金属塑性加工设备安全技术规范GB 50311-2018 工业金属塑性加工设备使用与操作规范GB 50312-2018 工业金属塑性加工设备安装与调试规范GB 50313-2018 工业金属塑性加工设备验收与评估规范GB 50314-2018 工业金属塑性加工设备改造与升级规范GB 50315-2018 工业金属塑性加工设备设计与选型规范GB 50316-2018 工业金属塑性加工设备材料选择与处理规范GB 50317-2018 工业金属塑性加工设备润滑与冷却规范GB 50318-2018 工业金属塑性加工设备电气控制与自动化规范GB 50319-2018 工业金属塑性加工设备机械结构与传动规范GB 50320-2018 工业金属塑性加工设备液压与气动规范GB 50321-2018 工业金属塑性加工设备热处理与表面处理规范GB 50322-2018 工业金属塑性加工设备焊接与连接规范GB 50323-2018 工业金属塑性加工设备检验与检测规范GB 50324-2018 工业金属塑性加工设备安全技术规范GB 50325-2018 工业金属塑性加工设备使用与操作规范GB 50326-2018 工业金属塑性加工设备安装与调试规范GB 50327-2018 工业金属塑性加工设备验收与评估规范GB 50328-2018 工业金属塑性加工设备改造与升级规范GB 50329-2018 工业金属塑性加工设备设计与选型规范GB 50330-2018 工业金属塑性加工设备材料选择与处理规范GB 50331-2018 工业金属塑性加工设备润滑与冷却规范GB 50332-2018 工业金属塑性加工设备电气控制与自动化规范GB 50333-2018 工业金属塑性加工设备。

铸造验收规范标准最新

铸造验收规范标准最新1. 目的与适用范围本规范旨在确保铸造产品的质量,适用于所有金属铸造生产过程中的产品质量控制。

2. 原材料要求- 铸造所用原材料必须符合国家标准或行业标准,包括但不限于金属锭、合金材料等。

- 原材料应具有清晰的标识和可追溯性。

3. 模具与工艺要求- 模具设计应满足产品形状、尺寸精度和生产效率的要求。

- 铸造工艺应根据产品特点和材料特性合理选择。

4. 铸造过程控制- 铸造过程中应严格控制熔炼温度、浇注速度和冷却速率。

- 应定期对铸造设备进行维护和校准,确保其正常运行。

5. 产品尺寸与形状精度- 产品尺寸应符合设计图纸要求,尺寸偏差应控制在规定的范围内。

- 产品形状应符合设计要求,无明显变形或缺陷。

6. 表面质量- 产品表面应光滑、无裂纹、无砂眼、无气泡等缺陷。

- 表面粗糙度应满足设计要求或行业标准。

7. 内部质量- 通过无损检测方法,如X射线、超声波等,确保产品内部无裂纹、缩孔、夹杂等缺陷。

- 内部组织应均匀,无明显的偏析现象。

8. 热处理与性能要求- 根据材料特性和产品要求,进行适当的热处理,如退火、正火、淬火等。

- 产品的性能应满足力学性能、耐蚀性能等要求。

9. 检验与试验- 产品在出厂前应进行严格的检验,包括尺寸检验、外观检验、内部质量检验等。

- 根据需要,可进行力学性能试验、耐蚀性试验等。

10. 标识与包装- 每个产品都应有清晰的标识,包括产品型号、生产日期、批号等。

- 包装应确保产品在运输和储存过程中不受损坏。

11. 质量记录与追溯- 应建立完整的质量记录体系,记录每个生产环节的关键参数和检验结果。

- 产品应具有可追溯性,以便在发现问题时能够追踪到具体批次和生产环节。

12. 持续改进- 企业应持续收集产品质量反馈,不断优化生产工艺和质量控制流程。

结尾本规范标准的制定旨在提高铸造行业的产品质量,确保用户能够获得可靠和高质量的产品。

企业应严格遵守本规范,不断提升自身的生产和管理水平,以满足市场和用户的需求。

AMS 2175 铸件、分类及其检验规范

执行着色探伤、磁粉探伤或者射线检验的人员应当按照NAS 410进行资格认证。

3.4检验方法和验收标准:

3.4.1目测:目测检验的部位必须要有足够的照明灯光。环境灯光不得小于75英尺烛光(foot candle)。铸件应当没有外来杂质,且不应当包含裂纹、热裂、冷隔和不良焊缝(也叫低于平面以下的分型线)。另外,铸件应当符合工程图纸、规范或其他达成一致的观测标准(见8.4)。也应当采用以下标准:

8.4观测标准件:

目测检验的标准件包括带有已知不连续性的样本铸件。可以参考MSS SP-55和ASTM A 802获得更多的关于钢铸件的目测检验的验收标准。MSS SP-55包含一些参考照片说明了各种类型和程度的表面不连续性,而ASTM A 802(钢铸件,表面验收标准,目测检验)包含模拟实际不连续性和表面粗糙情况的样板。

3.4.1.1表面粗糙度:表面粗糙度应当符合工程图纸的要求。工程图纸上规定的粗糙度要求(也就是,63Ra,125RMS等)不能排除要求出现可接受的液体渗透或磁粉探伤的磁痕。可以使用目测和通过感觉与外购观测标准件比较的方法来确定是否符合规定的表面粗糙度要求。

3.4.1.2浇口、冒口和分型线凸起:如果工程图纸或者铸件(材料)规范上没有规定允许的浇口、冒口或者分型线凸起的范围,那么对浇口、冒口和分型线的最大范围应当按照表3。

1.3分类

按本标准检验的铸件要按类别和适用等级进行分类。类别(class)决定检验的频次(见3.1和4.3),级别(grade)控制铸件的验收标准(件3.1和3.4)。

1.3.1类别(classes):

a.1类关键铸件,其失效会影响操作人员的生命,或导致导弹,航行器或其它交通工具的损失。

b.2类重要铸件,其失效会导致重大的操作事故和处罚。如果是针对导弹、飞行器和其他交通工具,还包括主要部件的损耗,无意识的释放或者不能释放军火,或者军火部件的失效。

1.4410铸造标准

1.4410铸造标准本标准旨在规定1.4410铸造的各个方面,包括范围、规范性引用文件、术语和定义、化学成分、铸造工艺、检验规则、试验方法、质量证明文件、包装、标记和存储等。

1.范围本标准适用于1.4410铸造的质量控制和检验。

2.规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

3.术语和定义3.1 铸造:通过将金属熔炼成液态,倒入模具中,待其冷却凝固后形成铸件的过程。

3.2 铸件:经过铸造工艺得到的具有一定形状和尺寸的金属零件。

4.化学成分1.4410铸造的化学成分应符合相关标准的规定。

具体可参考有关标准或咨询专业人士。

5.铸造工艺5.1 模具设计:根据铸件的要求,设计合理的模具结构。

5.2 熔炼:将金属材料熔炼成液态。

5.3 浇注:将熔炼后的金属液体倒入模具中。

5.4 冷却:使铸件在模具中冷却凝固。

5.5 脱模:从模具中取出铸件。

6.检验规则6.1 外观质量:铸件外观应平整、光滑,无气孔、砂眼、裂纹等缺陷。

6.2 尺寸精度:铸件的尺寸应符合设计要求,允许偏差应在规定范围内。

6.3 化学成分:铸件的化学成分应符合要求,可通过光谱分析等方法进行检测。

6.4 力学性能:铸件的力学性能应符合相关标准的规定,可通过拉伸、冲击、硬度等试验进行检测。

7.试验方法7.1 外观质量:采用目视或放大镜等方法进行检测。

7.2 尺寸精度:采用卡尺、千分尺等测量工具进行检测。

铸造材料技术要求和验收规范

铸造材料技术要求和验收规范铸造材料是工业生产过程中常用的材料之一,具有制造复杂形状零件的能力。

为了确保铸造材料的质量和性能,制定了一系列的技术要求和验收规范。

本文将介绍铸造材料技术要求和验收规范的相关内容。

一、原材料选择铸造材料的质量直接影响到铸件的性能和寿命,因此原材料的选择非常重要。

铸造材料通常包括铸铁、铸钢、铸铝合金等。

对于铸造材料的选择要满足以下几个要求:1. 材料成分稳定,合金元素含量符合要求;2. 材料的机械性能和物理性能要满足标准要求;3. 材料的表面质量应无裂纹、气孔等缺陷。

采购铸造材料时,需要查看原材料的相关证书和检验报告,确保原材料符合技术要求。

二、铸造过程控制铸造过程是确保铸造材料质量的关键环节。

以下是铸造过程中需要注意的几个环节:1. 熔化过程:控制熔炼温度和熔炼时间,确保合金成分均匀一致;2. 浇注过程:控制铸型温度,避免温度过高或过低造成缺陷;3. 热处理过程:根据不同的铸造材料,进行适当的热处理,提高材料的性能;4. 温度控制:铸造材料的温度对最终产品的性能影响很大,需要控制好铸造温度。

三、铸造材料的质量检验铸造材料的质量检验是保证产品质量的重要环节。

以下是一些常见的铸造材料的质量检验方法:1. 成分分析:通过化学分析仪器来检测铸造材料的合金成分,以确保其符合标准要求;2. 金相检验:利用金相显微镜观察铸造材料的显微组织,评估其组织性能;3. 机械性能测试:通过拉伸试验、冲击试验等方法来测试铸造材料的力学性能;4. 铸件表面检查:观察铸件表面是否存在缺陷、夹杂物等;根据不同的铸造材料,可以选择相应的检验方法来确保铸造材料质量。

四、验收规范为了确保铸造材料的质量,制定了一系列的验收规范。

以下是一些常见的验收规范要求:1. 材料的外观质量:表面应无裂纹、气孔、夹杂物等缺陷;2. 成分符合要求:合金成分应符合设计要求,不得低于或高于标准限制;3. 机械性能:铸造材料的抗拉强度、屈服强度、伸长率等力学性能应符合标准;4. 金相组织:铸造材料的金相组织应均匀细致,不得存在夹杂物和非金属夹杂。

铸造材料技术规范标准[详]

![铸造材料技术规范标准[详]](https://img.taocdn.com/s3/m/3bed34d0e009581b6bd9ebe0.png)

一、目的为了向顾客提供满意的产品的服务,有效控制原材料的质量,确保生产过程稳定,为原材料的验收和使用提供依据,特制定此标准。

二、适用范围本标准适用于我公司铸造用主要原材料及辅助材料,包括冲天炉、电炉用主要金属炉料(生铁、机铁、废钢、硅铁、锰铁等)、修炉材料(耐火砖、耐火泥、石英砂等)及造型制芯用材料(原砂、煤粉等)的采购、验收。

三、引用技术标准1、铸造用生铁(GB718-84) 7、铜分类(GB466-82)2、球墨铸铁用生铁(GB1412-85)8、稀土硅铁镁合金(GB/T4138-93)3、硅铁(GB2272-87)9、一般用途的高铝砖(GB2988-87)4、锰铁(GB3795-87)10、冶金用石灰石(ZBD53002-90)5、炉锰铁(GB4007-83)11、铸造焦炭(GB8729-88)6、鉻铁(GB5683-870 12、高铝矾土熟料(YB2212-82)四、各类材料的技术条件I.冲天炉用主要金属炉料标准(一)生铁注:1.我公司灰铸铁优先选用Z18号生铁,次之选用Z14、Z22号生铁。

对同一牌号的生铁,原则上优先选用C、Si、Mn含量较高,而P、S含量较低的材料。

特殊情况下使用其它牌号生铁时,需经技术部同意,并报请总经理批准后,方可使用。

球墨铸铁优先选用Q10号生铁,次之选用Q12、Q16号生铁。

2.生铁进厂时,必须提供符合本标准的质量证明书,质量证明书中应注明生铁的牌号、化学成分分析结果、生产日期、重量、所符合的标准号等,使用前需经公司取样化验核实。

3.进厂生铁是三联或四联的,每个缺口均需打断,破碎成单个方可使用。

块长不大于200mm、块度为5±5㎏,大于7㎏与小于2㎏之和不得超过总重量的10%。

4.生铁进厂后,必须按其牌号、产地、进货日期分类堆放并做好标识。

5.生铁在投炉前,铁块表面应洁净,不应粘附泥砂和油污。

(二)机铁1.购成批机铁应按批进行化学成分检验,除确定C、Si、Mn含量外,S和P的含量应符合下列规定:P≤0.12%、S≤0.12%;2.机铁的尺寸与重量应符合下列规定:长度≤300mm、重量≤20㎏;3.机铁保管要求:(1)机铁应根据来源及种类不同分别堆放并做好标识;(2)机铁内不得混有铸钢、合金钢、含铝铸铁、合金铸铁、有色金属及未经处理的废武器弹壳、密封器皿等危险品;(3)机铁在使用前应清除表面粘砂及型腔内的残留余砂等,力求洁净。

铸钢件生产工艺要求及质量标准

铸钢件生产工艺要求及质量标准一、混砂工艺标准(一)材料要求:1、造型砂:符合GB9442-88 、JB435-63细粒砂要求,一般选用二氧化硅含量较高的天然砂或石英砂,原砂粒度根据铸件大小及壁厚确定,原砂的含泥质量分数应小于2%,原砂中的水份必须严格控制,且一般应进行烘干。

2、水玻璃:水玻璃模应根据铸件大小来确定。

(1)小砂型(芯)为加速硬化采用选用M=2.7—3.2的高模数水玻璃。

(2)中型砂型(芯)可选用M=2.3—2.6的水玻璃。

(3)生产周期长的大型砂型(芯)选用M=2.0—2.2的低模数水玻璃。

(二)混制比例(质量分数%)造型砂/水玻璃=100:6~8(三)混制时间:一般情况下混制5分钟,室温或水玻璃密度较大时可适当延长混砂时间。

(四)混制后要求:混制好的造型砂要求无块状或团状,流动性较好。

二、造型工艺要点:(一)基本原则:1、质量要求高的面或主要加工面应放在下面。

2、大平面应放在下面。

3、薄壁部分应放在下面。

4、厚大部分应放在上面。

5、应尽量减少砂芯的数量。

6、应尽量采用平直的分型面。

(二)基本要求:1、木模:要求轮廓完整,无裂纹、无破损、无残缺,表面光洁,尺寸符合铸造工艺图纸要求,并经常进行尺寸校验。

2、砂箱:砂箱的尺寸大小应根据木模规格确定,大、中型砂箱应焊接箱筋。

3、浇注系统:根据铸件的结构特点的工艺要求,选择适宜的浇注系统,通常采用顶注式、底注式。

(1)浇注系统设置基本原则:浇口、冒口安放位置合理,大小适宜不妨碍铸件收缩,便于排气、落砂和清理,应使铸型尺寸尽量减少,简化造型操作,节省型砂用量和降低劳动强度。

(2)内浇道位置的注意事项。

1)内浇道不应设在铸件重要部位。

2)应使金属液流至型腔各部位的距离最短。

3)应不使金属液正面冲击铸型和砂芯。

4)应使金属液能均匀分散,快速地充满型腔。

5)不要正对铸型中的冷铁和芯撑。

4、冒口(1)冒口设置基本原则:1)根据铸件的结构和工艺要求正确选择冒口的形状、大小和安放位置。

铸造工程施工规范

铸造工程施工规范第一章总则第一条为规范铸造工程施工行为,保证工程质量,提高工程效率,树立文明施工理念,制定本规范。

第二条本规范适用于各类铸造工程的施工活动,包括铸钢、铸铁、非铁金属铸造等。

第三条铸造工程施工应符合国家相关法律法规的要求,遵循技术标准和行业规范,确保工程质量和安全。

第四条铸造工程施工应根据工程的具体要求,采取合理的施工工艺,选择适当的施工设备和工具,确保施工质量和进度。

第五条铸造工程施工过程中,应加强施工人员的安全教育和技术培训,提高施工管理水平,确保施工安全。

第二章施工前准备第六条铸造工程施工前,应制定施工方案和施工组织设计,明确工程范围、施工任务、施工程序和质量要求。

第七条铸造工程施工前,应对施工场地进行勘察,了解场地地形和地质条件,确定施工区域和施工条件。

第八条铸造工程施工前,应对施工材料和设备进行检查,确保材料和设备符合要求,满足施工需要。

第九条铸造工程施工前,应对施工人员进行安全培训,掌握操作技能和安全知识,提高施工人员的安全意识。

第十条铸造工程施工前,应制定施工计划和施工进度表,合理安排施工任务和施工时间,确保施工进度。

第三章施工程序第十一条铸造工程施工程序应包括铸模制备、合金浇注、冷却、清理和后处理等环节,确保整个施工过程顺利进行。

第十二条铸造工程施工过程中,应按照施工方案和施工图纸进行施工,确保施工质量和施工进度。

第十三条铸造工程施工中,应严格控制工艺参数,保证合金充填完整,避免气孔和缺陷的产生。

第十四条铸造工程施工中,应建立严格的质量检验制度,对每道工序进行质量检查,发现问题及时处理。

第十五条铸造工程施工中,应严格遵守安全操作规程,保证施工人员的人身安全和设备的安全运行。

第十六条铸造工程施工结束后,应对工程进行验收,检查工程质量和施工安全,确保工程达到设计要求。

第四章施工质量第十七条铸造工程施工质量应符合国家相关标准和规范的要求,确保工程质量达到设计要求。

第十八条铸造工程施工过程中,应采用先进的技术和工艺,确保工程质量和效率。

铸造用造型材料标准

铸造用造型材料技术条件1 范围本标准规定了铸造用造型材料的技术要求、检验方法及管理要求。

本标准适用于铸造用造型材料的采购、进厂验收及管理。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 210 工业碳酸钠GB/T 212 煤的工业分析方法GB/T 214 煤中含硫测定方法GB/T 264 石油产品酸值测定法GB/T 2684 铸造用原砂及混合料试验方法GB/T 5070.1 铬镁质耐火材料化学分析方法重量法测定灼烧失量GB/T 6900.2 粘土、高铝质耐火材料化学分析方法重量—钼蓝光度法测定二氧化硅量GB/T 6900.4 粘土、高铝质耐火材料化学分析方法EDTA容量法测定氧化铝量GB/T 7143 铸造用硅砂化学分析方法GB/T 7322 耐火材料耐火度检验方法GB/T 9015 工业六次甲基四胺GB/T 9442 铸造用硅砂GB/T 12216 铸造用合脂粘结剂JB/T 3828 铸造用热芯盒树脂JB/T 5107 砂型铸造用涂料试验方法JB/T 8583 铸造用覆膜砂JB/T 9222 湿型铸造用煤粉JB/T 9224 检定铸造粘结剂用标准砂JB/T 9226 砂型铸造用涂料JB/T 9227 铸造用膨润土和粘土3.一般要求3.1 造型材料要定点供应,并由供需双方签定合同。

料源和技术要求的变动,须经技术质量部门的同意,办理相关试验考察手续。

3.2造型材料进厂,必须附有合格证书或质保单,并按本标准验收合格后方可入库。

3.3 检验部门负责对进厂的铸造炉用材料按标准取样并发送有关部门进行分析检验。

当检验结果与本标准规定不符时,由检查员填写原材料不合格通知单给采购员。

铸件外观质量验收规程

铸件表面质量验收规程编制:审核:批准目录1、目的 (2)2、适用范围 (3)3、引用标准 (3)4、验收方案及检验频次 (3)5、验收项目及标准 (3)5.1铸件表面缺陷的检验 (3)5.1.1表面缺陷检验一般要求 (3)5.1.2铸件外观质量等级 (4)5.1.3检验方法 (5)5.2 铸件尺寸的检验 (5)5.2.1铸件毛坯尺寸公差 (5)5.2.6铸件尺寸检验的规范 (8)5.2.7铸件尺寸的检验方法 (9)5.3 铸件重量检验 (9)5.4 表面粗糙度检验 (9)5.5 表面清理质量检验 (11)6、其他验收要求 (11)1、目的为加强本公司对外协铸件的质量控制,保证本公司产品的外观质量及加工性能,特制订铸件表面质量验收规程。

2、适用范围本规范适用于公司所有采用砂型铸造,黑色和有色合金铸件的外观质量验收,包括表面缺陷、尺寸精度、重量偏差、表面粗糙度的验收。

3、引用标准(1)JB/T 5000.4-2007重型机械通用技术条件第4部分铸铁件(2)JB/T 5000.6-2007重型机械通用技术条件第6部分铸钢件(3)GB6414-1999 铸件尺寸公差与机械加工余量(4)GB/T6060.1-1997 表面粗糙度比较样块。

(5)GB/T15056-1994 铸造表面粗糙度评定方法。

(6) Q/XC5101-2001 铸铁件通用技术条件。

(7) Q/XC512-90 有色合金通用技术条件。

4、验收方案及检验频次4.1表面缺陷项目为全检项,样件首检和批量供货,均要进行逐个检验,检验频次为100%。

4.2关键尺寸实行100%全检,非关键尺寸抽检10%。

4.4重量偏差与表面粗糙度的验收根据具体技术要求执行,无要求时可不做检验。

5、验收项目及标准铸件的表面质量主要包括铸件的表面缺陷、尺寸精度、重量偏差、形状偏差、表面粗糙度和铸件表面清理质量等。

5.1铸件表面缺陷的检验5.1.1表面缺陷检验一般要求(1)铸件非加工表面上的浇冒口应尽可能清理得与铸件表面同样平整,加工面上的浇冒口残留量应符合技术要求,若无要求,则按表8执行。

铸造工程施工规范标准

铸造工程施工规范标准第一章总则第一条为了规范铸造工程施工活动,保证工程质量,确保工程安全,提高工程效益,制定本规范。

第二条本规范适用于金属、非金属及合金的铸件,不适用于特种铸件的生产。

第三条本规范所称的铸造工程施工是指在既定的工艺、条件下,根据设计和技术要求用金属或非金属的熔融物质倒入砂型、金属型或其他型腔中,在凝固和冷却后获得所需的铸件的施工过程。

第四条铸造工程施工应符合设计规范的要求,按照技术标准和相关标准进行。

第五条铸造企业应当按照设计规范的要求,在设备、工艺和材料的选择上履行职责。

第六条铸造工程施工应当按照相应的施工组织设计,确保施工过程顺利进行。

第七条铸造工程施工应当严格遵守国家有关环保、安全和劳动保护法规,保护环境,保障人身和财产安全。

第八条铸造工程施工单位应当具有相应的职业资格,并有经验丰富的技术人员负责检查。

第二章施工组织和施工准备第九条铸造工程施工前,应编制施工组织设计,并报相关主管部门备案。

第十条铸造工程施工前,应制定详细的施工计划,并安排专人负责监督执行。

第十一条铸造工程施工前,应对施工现场进行勘察,确定有关设施和条件是否符合要求。

第十二条铸造工程施工前,应对所需的设备、材料和人员进行统一调配,确保施工顺利进行。

第十三条铸造工程施工前,应对施工现场进行安全检查,消除安全隐患,保障施工安全。

第十四条铸造工程施工单位应配备齐全的施工人员,确保施工过程能够按照计划进行。

第十五条铸造工程施工单位应当为施工人员提供必要的劳动防护用具,并进行相关安全教育。

第十六条铸造工程施工单位应当按照设计要求和施工计划准备好所需的砂型、金属型、熔炉等设备和材料。

第三章铸造工艺控制第十七条铸造工程施工应按照设计规范要求进行模具骨料的混合比例和制备。

第十八条铸造工程施工应根据不同的铸件要求选用不同的浇注方式和工艺。

第十九条铸造工程施工应严格控制熔铸温度和熔铸时间,确保熔铸物质的均匀稳定性。

第二十条铸造工程施工应按照设计规范要求进行浇注、冷却和清理。

型铸件技术要求

第二部分铸钢铸铁件一、供货范围产品名称乙方按表1中机型所需提供铸钢件。

配套附件每批次提供试件或附铸试棒。

二、执行标准铸钢件的制作、检验及包装等应符合以下标准的要求。

若下列标准有最新版本,按照最新版本要求执行。

其它未列出的与产品有关的规范和标准,供货有义务主动向甲方提供。

所有规范和标准均应为项目采购期时的有效版本。

GB/T29021-2012 《石油天然气工业游梁式抽油机》GB/T9439-2010《灰铸铁件》GB/T11352-2009 《一般工程用铸造碳钢件》JB/T5939-1991 《工程机械铸钢件通用技术条件》GB/T 6414-1999 《铸件尺寸公差与机械加工余量》GB/T 《铸钢件超声检测第1部分:一般用途铸钢件》三、技术规范及要求抽油机配件的加工必须按照甲方提供的图纸要求进行加工制造,其中包括:设计尺寸及公差、材料规格及成份、加工的技术条件要求等。

所有组合件的焊接方式必须是手工焊接,焊缝高度执行图纸要求。

材料配件材料按照图纸上标注的材质采购。

各项指标必须达到国家标准。

牌号和化学成分铸钢件牌号和化学成分应符合表2规定。

表2 铸钢件化学成分注:①对上限减少%的碳,允许增加%的锰,最高至%;②残余元素总量不超过% 。

如需方无要求,残余元素可不进行分析。

表3 灰铸铁件化学成分注:①试棒为单铸的铸钢件应从单铸试棒和本体分别取样进行金相组织分析对比,验证两者热处理状态是否一致。

机械性能铸钢件的机械性能应符合表4的规定。

表4 铸钢件机械性能表5 铸铁件机械性能铸件几何形状、尺寸及尺寸公差铸件几何形状、尺寸、尺寸公差等级及公差,应符合由需方提供的相应图样中规定的要求。

如果由需方提供的图样中未注明铸件的尺寸公差及公差等级,均按照标准JB/T5939-1991《工程机械铸钢件通用技术条件》中规定CT12-CT13级尺寸公差等级执行。

凡由需方提供的相应图样上未注明铸造圆角大小要求的均按R10-R15mm规定执行。

铸件检验标准

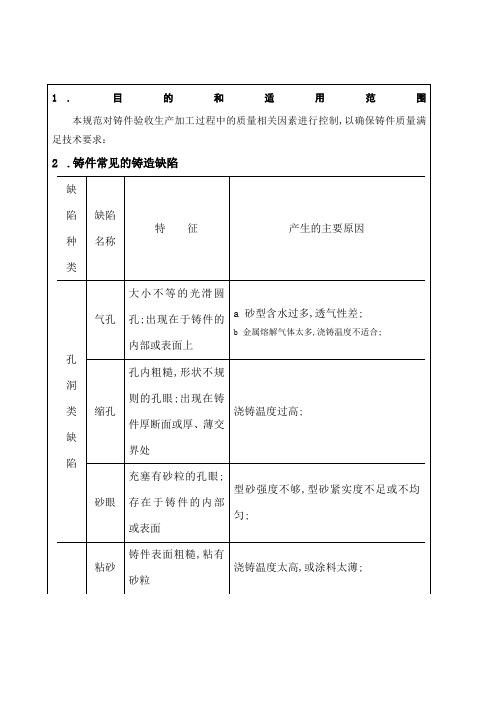

3.

铸件出现铸造缺陷后,并非都是废品,应根据铸件的具体技术要求判断,判断原则如下:

a铸件出现铸造缺陷后,其质量达不到技术要求,而又不能修补时,应列为废品;

b 不重要的铸件或铸件的某些部位即使存在铸造缺陷,如不影响使用或者修补后不影响使用时,可以不列为废品;

c 当铸件出现铸造缺陷,即使技术上可以修补,并且修补后不影响使用,但由于经济上不合算,或因此会给企业造成不良影响时,仍应不修补而列为废品;

浇铸温度过高;

砂眼

充塞有砂粒的孔眼;存在于铸件的内部或表面

型砂强度不够,型砂紧实度不足或不均匀;

粘砂

铸件表面粗糙,粘有砂粒

浇铸温度太高,或涂料太薄;裂纹开裂Fra bibliotek开裂处金属表面氧化

合金化学成分不当,铸件厚薄相差大,结构不合理,金属浇铸温度过高,型砂或泥芯容让性差或落砂过早;

冷隔

未完全融合的缝隙或洼坑,交接处是圆滑的

a为铸件生产和管理部门提供质量信息;保证产品质量;

b铸件的检验主要包括铸件表面质量检验、铸件内在质量检验以及铸件质量的综合鉴定;其中,铸件的表面质量包括铸件的表面缺陷、尺寸精度、质量偏差、表面粗糙度等;

4:铸件外观质量的检验

检验的依据是铸件的有关标准、技术条件和图样;铸件的表面质量主要包括铸件的表面缺陷、尺寸精度、质量偏差、形状偏差、表面粗糙度和铸件表面清理质量等多方面内容;

5、铸件

为保证铸件的表面质量,检验要求一般规定如下;

在铸件上不允许有裂纹、通孔、穿透性的冷隔和穿透性的缩松、夹渣缺陷;

铸件非加工表面的毛刺、披锋、粘砂应清理至与铸件面同样平整;

铸件待加工表面,允许有不超过加工余量范围内的任何缺陷存在,但裂纹缺陷应予清除;

铸造原辅原材料检验规程

山东遨游汽车制动系统股份有限公司标准QB/AY001-2011铸造原辅原材料验收规范编制:审核:批准:实施 2011-03-10 2011-03-10发布1山东遨游汽车制动系统股份有限公司.山东遨游汽车制动系统股份有限公司标准QB/AY001-2011铸造原辅材料验收规范言前本标准是企业根据现有工艺条件对铸造选用原辅原材料进行质量控制的企业检验标准。

2011本标准由山东遨游汽车制动系统股份有限公司于日正式实施。

月10月制订,于年32011年3本标准起草单位:山东遨游汽车制动系统股份有限公司技术中心、质量部、铸造制造部。

吕广慈、李学联、韩建华、韩见波。

本标准起草人:2 实施2011-03-10 山东遨游汽车制动系统股份有限公司发布.山东遨游汽车制动系统股份有限公司标准QB/AY001-2011 铸造原辅材料验收规范目录前言一、主题内容及适用范围二、引用标准三、原材料管理原则四、金属材料五、非金属材料.3 2011-03-10实施山东遨游汽车制动系统股份有限公司发布山东遨游汽车制动系统股份有限公司标准QB/AY001-2011铸造原辅材料验收规范一、主题内容与适用范围1.1.1本标准根据国家标准,结合本企业具体情况制定所用原材料的技术条件及检验标准。

1.1.2本标准适用于企业型砂铸造铸造件生产。

二、引用标准GB1348-88 《球墨铸铁件》GB1412-85 《球墨铸铁用生铁》GB9442-88 《铸造用硅砂》ZBJ31009-90 《铸造用膨润土和粘土》GB/T4138-93 《稀土镁硅铁合金》GB2272 -87 《硅铁》GB3795-87 《锰铁》ZBJ31002-88 《湿型铸造用煤粉》4 2011-03-10实施山东遨游汽车制动系统股份有限公司发布山东遨游汽车制动系统股份有限公司标准QB/AY001-2011铸造原辅材料验收规范三、原材料管理原则3.1.1 原材料进厂,必须附有企业所用标准规定的合格证书和检验单,公司检验部门验收合格后方可入库记账,对不合格材料应单独堆放,以便处理。

钢材(板材、型材、管材)铸锻件焊材标准件质量检验规范

德信诚培训网钢材(板材、型材、管材)、铸锻件、焊材、标准件

质量检验规范

1 范围

本规范规定了钢材(板材、型材、管材及其它材料)、铸锻件、焊材、标准件、外协件和外购设备的验收的依据和方法,以保证产品质量符合标准、合同和技术协议的要求。

本规范适用于公司对采购的物资及外协产品的检验。

2 职责

2.1物资供应部对所采购物资的特性(技术要求)的完整性、符合性及质量证明书的完整、可靠性负责。

2.2质量管理部负责采购物资、外协产品的检验和记录的保存。

2.3 技术开发部负责编制采购物资的采购规范。

2.4工艺定额部负责编制外协件的技术协议。

2.5 生产运行部库房负责外购产品的储存管理。

3 原材料的检验

3.1 检查验收依据

a) 有关的国标、部标和国际标准;

b) 产品专用标准、图纸;

更多免费资料下载请进:好好学习社区。

铸铁件验收标准

卫华集团有限公司企业标准

Q/WH J—XXXX

铸铁件验收标准

2011 - XX - XX 发布

2011 - XX - XX 实施

卫华集团有限公司 发 布

前言

请增加“本标准按照 GB/T 1.1-2009 给出的规则起草。” 本标准由卫华集团有限公司提出。 本标准由卫华集团技术标准化分委员会归口。 本标准主要起草单位:郑州卫华工程机有限公司技术部。 本标准主要起草人:代富贵。 本标准于 2011 年 月首次发布。

3

Q/WH J—XXXX

QT450-10 QT450-12 QT500-7 QT600-3 QT700-2 QT550-6

3.4-3.9 2.6-3.1 ≤0.3 ≤0.07 ≤0.03 0.025-0.06 0.02-0.04 3.4-3.9 2.6-3.1 ≤0.3 ≤0.07 ≤0.03 0.025-0.06 0.02-0.04 3.4-3.9 2.6-3.0 ≤0.45 ≤0.07 ≤0.03 0.025-0.06 0.02-0.04 3.2-3.7 2.4-2.8 0.4-0.5 ≤0.07 ≤0.03 0.025-0.06 0.02-0.04 3.2-3.7 2.3-2.6 0.5-0.7 ≤0.07 ≤0.03 0.025-0.06 0.02-0.04 3.4-3.9 2.6-3.0 0.1-0.4 ≤0.06 ≤0.03 0.025-0.06 0.02-0.04

400~ 630

630~ 1000

3.6

4.0

3.3 铸件外观质量 3.3.1 铸字、标识:铸件上所要求的铸字、标识必须完整、清晰、正确,符合图纸要求。 3.3.2 浇冒口、飞边残留高度:铸件上浇冒口、披缝等要清理干净,最大残留高度不超过 4mm。 3.3.3 表面粗糙度:铸件表面应光滑、平整,表面有粘砂、氧化皮、锈蚀等应清理干净,表面粗糙度 应小于 Ra25。表面各种飞刺的面积不允许超过 200X20 mm ,否者必须退回返工修理。 3.4 铸件外观尺寸

铸件外观质量验收规程

铸件表面质量验收规程编制:审核:批准目录1、目的 (2)2、适用范围 (3)3、引用标准 (3)4、验收方案及检验频次 (3)5、验收项目及标准 (3)5.1铸件表面缺陷的检验 (3)5.1.1表面缺陷检验一般要求 (3)5.1.2铸件外观质量等级 (4)5.1.3检验方法 (5)5.2 铸件尺寸的检验 (5)5.2.1铸件毛坯尺寸公差 (5)5.2.6铸件尺寸检验的规范 (8)5.2.7铸件尺寸的检验方法 (9)5.3 铸件重量检验 (9)5.4 表面粗糙度检验 (9)5.5 表面清理质量检验 (11)6、其他验收要求 (11)1、目的为加强本公司对外协铸件的质量控制,保证本公司产品的外观质量及加工性能,特制订铸件表面质量验收规程。

2、适用范围本规范适用于公司所有采用砂型铸造,黑色和有色合金铸件的外观质量验收,包括表面缺陷、尺寸精度、重量偏差、表面粗糙度的验收。

3、引用标准(1)JB/T 5000.4-2007重型机械通用技术条件第4部分铸铁件(2)JB/T 5000.6-2007重型机械通用技术条件第6部分铸钢件(3)GB6414-1999 铸件尺寸公差与机械加工余量(4)GB/T6060.1-1997 表面粗糙度比较样块。

(5)GB/T15056-1994 铸造表面粗糙度评定方法。

(6) Q/XC5101-2001 铸铁件通用技术条件。

(7) Q/XC512-90 有色合金通用技术条件。

4、验收方案及检验频次4.1表面缺陷项目为全检项,样件首检和批量供货,均要进行逐个检验,检验频次为100%。

4.2关键尺寸实行100%全检,非关键尺寸抽检10%。

4.4重量偏差与表面粗糙度的验收根据具体技术要求执行,无要求时可不做检验。

5、验收项目及标准铸件的表面质量主要包括铸件的表面缺陷、尺寸精度、重量偏差、形状偏差、表面粗糙度和铸件表面清理质量等。

5.1铸件表面缺陷的检验5.1.1表面缺陷检验一般要求(1)铸件非加工表面上的浇冒口应尽可能清理得与铸件表面同样平整,加工面上的浇冒口残留量应符合技术要求,若无要求,则按表8执行。

铸造材料技术要求和验收要求规范

合用文案2.1.2 生铁查收规范2.1.2.1 生铁的查收应凭供方质量合格证明和本公司理化部门的成分化验单进行查收,硅、锰、硫、磷均作为查收指标,含碳量也应化验,但不作为查收指标。

2.1.2.2 化验取样方法a)考据试样的代表批量以供方来货生铁重量为批。

b)从生铁堆上取样时,按批量大小在铁堆上平均分布若干个取样部位,每个部位采用圆满的一块生铁作为一个试样。

详尽取样份数,按以下原则确定:小于 30t 取三块, 30~100t 每增加 10t 多取一块。

c)无论取几个样块进行化验,化验结果应切合同一个铁号及相同的组、级、类,有一个样块不合格,应视为整批不合格,要作退货办理。

2.2 废钢2.2.1 范围:合用于冲天炉熔炼铸铁调整成分用碳素废钢2.2.2 废钢技术条件a)废钢应是45 号钢以下的一般碳素钢,其化学成分应切合以下要求 :C: ≤ 0.45;Si:0.1~0.6;Mn:0.35~0.65;p: ≤ 0.045;S: ≤b)废钢中不一样样意混有高锰钢、轴承钢、不锈钢、硅钢片,灰口、白口球铁。

c) 废钢表面不得有严重的锈蚀和油污及泥砂、否则将扣除1%~3%杂质。

d)废钢中不得混有弹壳,密封管头和其他易燃品。

e)废钢长度在(30~260 )mm 之间,其厚度应≥ 3 mm 。

2.2.3 废钢查收规范查收时可依照上述技术条件在卸车时凭目测全部检查,凡切合上述技术条件的即为合格,不合格的作退货办理。

2.3 各种铁合金2.3.1 范围:合用于冲天炉消融灰铸铁作为合金元素,调整化学成分用。

2.3.2 硅铁合金技术条件(摘自GB2272 — 87)2.3.2.1 牌号及成分应切合以下规定:牌号为FiSi75A11.5 — A成分:含硅量(72~80) %、锰:<0.5% 、铬 <0.5% 、铝<1.5%;2.3.2.2 硅铁浇铸厚度:FeSi75 锭不得高出100 mm ,硅的偏析不大于4%。

铸造材料技术要求和验收规范

XXXXXX有限公司XXXXXX有限公司技术质量部编制铸造材料技术要求和验收规范作业文件文件号:QW/ZC-ZT-0501-2011受控状态:受控2011年05月10日发布 2011年05月12实施XXXXXX有限公司发布1.目的规范众鑫机械公司主要铸造原材料的各项技术要求及原材料进厂检验标准2.范围适用于铸造、熔化等材料的验收。

3. 技术要求和验收规范3.1生铁3.1.1铸造用生铁技术条件a)各种牌号的生铁应符合表1的规定。

b)各牌号生铁应铸成5±2kg小块,而大于7kg和小于2kg的铁块其重量之和不超过总重量的10%,最大长度不超过220 mm,质量不大于10 kg。

表1 铸造用生铁(GB/T 718—2005)c)铸铁块表面应洁净,不得有炉渣和砂粒,但允许有石灰和石墨。

d)铸铁生铁应做含碳量的分析,但其结果不作考核依据。

e)生铁中钛、砷、铅、铋、锑等微量元素含量的总和不得超过0.12%。

3.1.2生铁验收规范3.1.2.1生铁的验收应凭供方质量合格证明和本公司理化部门的成分化验单进行验收,硅、锰、硫、磷均作为验收指标,含碳量也应化验,但不作为验收指标。

如化学成分不符合要求,要做退货处理或请示主管领导批准让步接收处理。

3.1.2.2化验取样方法a)验证试样的代表批量以供方来货生铁重量为批。

b)从生铁堆上取样时,按批量大小在铁堆上均匀分布若干个取样部位,每个部位采取完整的一块生铁作为一个试样。

具体取样份数,按下列原则确定:小于30t取三块,30~100t每增加10t多取一块。

c)无论取几个样块进行化验,化验结果应符合同一个铁号及相同的化学成分,有一个样块不合格,应视为整批不合格,要做退货处理或请示主管领导批准让步接收处理。

3.1.2.3化验方法1.硅的测定:草酸-硫酸亚铁硅钼蓝光度法2.锰的测定:过硫酸铵氧化光度法3.磷的测定:铋磷钼蓝光度法4.碳的测定:气体容量法5.硫的测定:碘酸钾容量法3.2废钢3.2.1范围:适用于电炉熔炼铸铁调整成分用碳素废钢3.2.2废钢技术条件a)废钢应是45号钢以下的普通碳素钢,其化学成分(%)应符合下列要求:C:≤0.45; Si:0.01~0.6; Mn:≤1.60; p:≤0.045; S:≤0.04 Cr: ≤0.06; Ti:≤0.06;铝<0.8% Mo、Ni不作为验收合格条件,但必须化验用于指导生产;球铁用:Mn:≤0.60,灰铁用:Mn:≤1.60b)废钢中不允许混有高锰钢、轴承钢、不锈钢、硅钢片,灰口、白口铸铁和球铁。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.1.2生铁验收规范

2.1.2.1生铁的验收应凭供方质量合格证明和本公司理化部门的成分化验单进行验收,硅、锰、硫、磷均作为验收指标,含碳量也应化验,但不作为验收指标。

2.1.2.2化验取样方法

a)验证试样的代表批量以供方来货生铁重量为批。

b)从生铁堆上取样时,按批量大小在铁堆上均匀分布若干个取样部位,每个部位采取完整的一块生铁作为一个试样。

具体取样份数,按下列原则确定:小于30t取三块,30~100t每增加10t多取一块。

c)无论取几个样块进行化验,化验结果应符合同一个铁号及相同的组、级、类,有一个样块不合格,应视为整批不合格,要作退货处理。

2.2废钢

2.2.1范围:适用于冲天炉熔炼铸铁调整成分用碳素废钢

2.2.2废钢技术条件

a)废钢应是45号钢以下的普通碳素钢,其化学成分应符合下列要求:

C:≤0.45; Si:0.1~0.6; Mn:0.35~0.65; p:≤0.045; S:≤0.04

b)废钢中不允许混有高锰钢、轴承钢、不锈钢、硅钢片,灰口、白口球铁。

c)废钢表面不得有严重的锈蚀和油污及泥砂、否则将扣除1%~3%杂质。

d)废钢中不得混有弹壳,密封管头和其它易燃品。

e)废钢长度在(30~260)mm之间,其厚度应≥3 mm。

2.2.3废钢验收规范

验收时可根据上述技术条件在卸车时凭目测全部检查,凡符合上述技术条件的即为合格,不合格的作退货处理。

2.3各类铁合金

2.3.1范围:适用于冲天炉熔化灰铸铁作为合金元素,调整化学成分用。

2.3.2硅铁合金技术条件(摘自GB2272—87)

2.3.2.1牌号及成分应符合如下规定:

牌号为FiSi75A11.5—A 成分:含硅量(72~80)%、锰:<0.5%、铬<0.5%、铝<1.5%;

2.3.2.2硅铁浇铸厚度:FeSi75锭不得超过100 mm,硅的偏析不大于4%。

2.3.2.3硅铁按同一牌号组批,但含硅量波动范围不超过3%。

2.3.3锰铁合金技术条件(摘自GB3795—1996)

2.3.3.1牌号及化学成分应符合下列规定

牌号为FiMn65 C7.0,成分:含锰量(65.0~70.0)%,硅≤2.5%,磷≤0.4%硫<0.03%,含碳量7.0左右。

2.3.4各类铁合金验收规范

各类铁合金均凭供方质量证明书,注明其种类及成分进行验收。

2.4铸造焦炭

2.4.1牌号ZJI(摘自GB8729—88)

2.4.2技术条件

铸造用焦炭符合下列条件:块度:>80mm;水分:≤5%;灰分≤10%;挥发分≤1.5%;含硫≤0.6%;固定碳≥84%;碎焦(<40mm)≤4.0%。

2.4.3验收规范

a)验收依据:焦炭应凭供方质量证明书及理化部门化验单进行验收,其块度、灰分%、挥发分%、硫分%、水分%都是质量验收指标,指标达不到ZJI级别时,不能作为该级的验收。

b)取样规定:试样的选取以每10t焦炭作为一个单位(堆),在各个不同的部位取样三个,其块度不得小于50 mm,然后将每个样进行破碎、筛分、化验。

c)其它规定:入厂的焦炭必须按同一产地、同一级别作为一批进行验收。

2.5石灰石

2.5.1适用范围,适用于熔炼铸铁用石灰石。

2.5.2石灰石技术条件

冲天炉用石灰石应符合以下要求:氧化钙>50%;二氧化硅<4%;块度在30~50mm之间。

2.5.3石灰石验收规范

凭供方质量合格证明材料验收,但对同一产地来的石灰石在入厂时如在外观上没有不同之处,使用车间也未反映问题,可不做化验,具体有定点的石灰石免检。

注:石灰石表面应干净无泥砂及其它附着物、颜色单纯、断面洁净无杂质。

2.6耐火材料

2.6.1适用范围:适用于冲天炉修炉、修包用耐火材料

2.6.2技术条件

2.6.2.1粘土砖的性能指标

a) 耐火砖形状尺寸列于表2

b) 理化指标应符合表3 的规定。

表2 冲天炉用耐火砖规格

表3 粘土砖的性能指标

2.6.2.2粘土质耐火土

a)按理化指标分为:耐火度高的≥1580℃,耐火度低的1350~1380℃。

b)各种耐火土,其含水量应不大于10%,其重量的95%以上应通过筛孔尺寸为0.106的铸造用试验筛。

c)粘土外观应为白色或灰白色。

2.6.2.3焦宝石

冲天炉用焦宝石的化学成分应符合下列要求:

Al2O3≥42%;Fe2O3≤2.0%;CaO、MgO、NaO、K2O含量<5%。

2.6.2.4焦粉

为黑色或深褐色,应按粒度大小分开放,一种1~2 mm者,一种小于1 mm者。

焦粉含土量不应大于5%。

2.6.3耐火材料验收规范

2.6.

3.1验收依据

对进厂成型耐火材料应凭供方质量合格证明材料及形状和尺寸外观检查合格单验收。

对粉状耐火材料仅凭供方质量合格证明材料验收。

2.6.

3.2取样方法及判定原则

对成型耐火材料可以从不同位置任抽5件,若合格品不少于4件,即视为该批合格,对粉状耐火材料从不少于10袋中抽取试样,筛分合格者即为合格品。

2.7原砂(造型用)

2.7.1原砂的各项技术条件应符合表1的规定

表1 原砂技术条件(摘自GB9442—1998)

2.7.2原砂验收规范

铸造用原砂以二氧化硅的含量作为验收依据。

含泥量就符合表1的规定,主要粒度组成集中率大于85%以上,角形系数不作为验收依据,但应在牌号中注明。

2.7.3化验取样方法

a) 由质检部门任意在同地批量的1%中平均选取。

散装原砂的平均样品从离边缘和表面200~300mm的各角及中心部位选取,袋装原砂的选取至少不少于三袋中选取,其总重量不得少于5kg。

b) 由理化部门从送来的样品中采用“四分”法分取重量不少于2 kg进行检验分析。

c)若分析结果不符合原砂技术条件则可作退货处理。

2.8石英砂(手工制芯用)

2.8.1石英砂技术条件应符合表2的规定

表2 石英砂技术条件

2.8.2石英砂验收规范

造芯用石英砂以二氧化硅的含量作为验收依据。

其主要粒度组成集中率大于90%以上,且微粉量(140目)≤1%。

2.8.3化验取样方法

a) 由质检部门从供方批量的1%中平均选取,袋装中不得少于5袋中选取,其重量不少于2 kg。

b) 由理化部门从采取的试样中用“四分”法分取试样,进行粒度检验。

c) 检验结果如不符合石英砂技术条件可作退货处理。

2.9覆膜砂(机器制芯用)

2.9.1覆膜砂的各项技术指标应符合表3的规定:

表3:覆膜砂技术条件(JB/T8583-1997)

2.9.2供方所供应的每批覆膜砂都应按本标准规定的技术要求进行检验,并将检验结果及牌号写入质量保证书内。

2.9.3包装袋上应标有:

a)“覆膜砂”的字样

b)牌号

c)生产厂家名称或商标

d)重量

e)生产日期或批号

2.9.4对于每批覆膜砂供方都必须提供产品质保书。

2.9.5覆膜砂的验收规范

由质检部门根据供方质保书和车间使用情况进行验收,若供方质保书符合表3的规定或车间没有提出异议即视为合格。

2.10膨润土(陶土)

2.10.1膨润土技术条件(JB/T9227-1999)

a) 铸造用膨润土其吸附亚甲基蓝量至少应在20g以上(每100 g 土)

b) 铸造用膨润土的含水量应不大于12%。

c) 铸造用膨润土其重量的95%以上应通过筛孔尺寸为0.075mm 的铸造用试验筛。

2.10.2膨润土验收规范

铸造用膨润土以其粒度通过率作为验收依据,并且应有供方的合格证明书。

2.11煤粉

2.11.1湿型用煤粉技术条件(摘自JB/T9222-1999)

a) 湿型用煤粉牌号应符合表3的规定

b) 湿型用煤粉外观为黑色或黑褐色细粉

表3 湿型用煤粉的技术条件

2.11.2湿型用煤粉验收依据

煤粉的验收以供方的质量证明单及本公司理化部门的检验单作为验收依据。

其中挥发物为主要的验收依据。

2.11.3湿型用煤粉化验取样方法

a) 由质检部门从同一批量的百分之一袋中选取,但不得少于3袋,从每袋中取样不少于50g。

b) 理化部门试验时,用“四分法”选取所需重量的试样。

2.12树脂、固化剂

2.12.1树脂、固化剂的各项技术条件应符合表4的规定

表4 树脂、固化剂技术条件

2.12.2树脂、固化剂应贮存在阴凉干燥处,CPII—2600树脂不能与水及潮湿的空气接触,否则水或潮湿的空气与树脂发生反应,变成膏状物质。

2.12.3树脂、固化剂验收规范

首先由采供部门向质检部门提供树脂,固化剂生产厂和合格证明单,然后由质检人员根据外观颜色和车间使用情况进行验收。

2.13酒精

2.1

3.1酒精技术条件

酒精外观应为无色透明液体,密度为0.805~0.810g/cm3,易蒸

发和烧。

浓度≥95%。

2.1

3.2酒精验收规范

由采供部门提供供方的合格证和品质保证书,由质检人员根据外观和燃烧性验收入库。

2.14涂料(醇基)

3.1

4.1铸造用涂料技术条件应符合表5规定:

表5 铸造用涂料技术条件

2.14.2涂料验收规范

由采供部门向质检部门提供涂料生产厂的合格证和品质化验单,由质检人员根据供方供货质量证明和车间使用情况验收入库。