ATOM拓扑优化分析在枪架侧板上的应用

拓扑优化、设计验证、3D打印-案例讲述“三个火枪手”的故事

拓扑优化(Topology Optimization)是一种根据给定的负载情况、约束条件和性能指标,在给定的区域内对材料分布进行优化的数学方法,是结构优化的一种。

设计验证- 基于高端CAE仿真软件进行产品性能的评估,CAE技术为产品设计提供了保障。

拓扑优化与用于设计验证的仿真软件的结合衍生出了新层次的设计自由度,设计师可以轻松地通过拓扑优化找到材料布局,再考虑更多的设计要求,包括应力、屈服强度等通过晶格进行更精细程度的材料分配,达到设计的最优化。

3D打印适合用来制造非常复杂的产品设计,尤其是那些通过传统制造难以或者无法加工出来的设计。

总体来说,拓扑优化技术寻求获得产品设计最佳材料分布的“物善其用”,设计验证基于产品性能出发为拓扑优化结果“保驾护航”。

“拓扑优化、用于设计验证的仿真、3D打印”三者的联袂,实现以“轻量化、结构一体化、高端复杂化”为导向的产品再设计,是面向增材制造的先进设计与制造的“三个火枪手”。

此外,在3D打印领域,关于工艺控制方面的仿真也尤为重要,随着3D打印产业化的深入,仿真贯穿了设计到制造的方方面面。

拓扑优化,设计验证、3D打印,这三者的结合释放了设计的自由度,拓扑优化与仿真的结合将最优的结构形状与最优的产品性能相结合起来设计,这样的设计通过3D打印技术“输出”出来。

三者相互配合,相互促进,相得益彰。

本期,增材专栏与大家一同感受数字制造界的产品再设计。

通过安世亚太分享的案例讲述“三个火枪手”如何进行材料拓扑最优布局、晶格点阵精细化设计、产品轻量化与结构一体化设计、刻面光顺化与重构设计、仿真设计验证等多种内容。

起点-拓扑优化技术安世中德作为安世亚太与德国CADFEM合资公司,将面向增材制造的先进设计与制造构架分为四个环节:(1) 先进设计(2) 工艺设计与优化(3) 增材制造设备(4) 质量检测其中“先进设计”作为“面向增材先进设计与制造”第一环节涉及三个步骤:(1) 起点-拓扑优化技术(2) 过程-设计与模型处理光顺化与重构(3) 验证-仿真计算与评估拓扑优化技术应用能建立在静力学、屈曲、高级非线性、模态、谐响应、随机振动等多种仿真计算基础上,多款仿真软件均有能力不等的拓扑优化分析模块,其中ANSYS Topology Optimization和ANSYS Genesis均有良好的拓扑优化能力表现。

基于ICM法的零件拓扑优化方法应用研究

数 , 的取值为0到 1表示从有到无的过渡状态, t , 从而

将离 散 的模 型 映射成 连续 的模 型 J 。用过 滤 函数 ( , ( ) ( ) 识 别单元 重 量 、 t t t , ) 单元 刚度 和单元 许 用应 力 , 单元性 质参数 识别采 用如 下公式 :

U i t ou ea o san cn io n aua  ̄ q e c ste ojci o p mi t n h C s gt a vlm sc nt i o dt n ad n trl e u n ya h bet efro t z i ,te IM n ol r i v i ao

0 引 言

拓扑优化设 计是指在指定 的设计 空问 内, 重新 规划

化方 法 。IM 方法 吸取 了变厚 度法 和变 密度法 不需 要 C

构造微结构的优点, 又避免 了把拓扑变量挂靠于尺寸 或形状层面的做法, 使拓扑变量恢复了独立地位 。 依据 IM方法 , C 须将给定的初始设计 区域离散成 适当、 足够多的子区域 , 形成 由若干子域 ( 单元 ) 组成 的基 结构 , i 在 单元 子域 内拓扑 变 量 t认 为 是 一 个 常

w ( ) 。= t w , = ( , = ( ) ( ) t k t 1 )

及 简单三 维结 构的设 计 , 少具有 求解 大型 复杂结 构 、 缺 多 工况下 的设计 平 台 。文 中针对某 数控 加工 中心横 梁 结 构采用 连续体 IM 拓 扑优化 方 法 建立 优 化模 型 , C 实 现完整 的三维结 构设 计 , 讨最优 结构 。 探

2 aj gIstt o e nl y N n n 1 17 C i ) .N n n tu Tc oo , aj g2 16 , hn i n i ef h g i a

北航拓扑优化程序学习报告

拓扑优化的99行程序学习报告4月19日2011《结构优化设计》课程学习报告任课教师:李书一、前言:在最近的结构优化设计课程上学习了O.Sigmund的《A 99 line topology optimization code written in Matlab》一文,对拓扑优化的理论原理与实际的计算机程序实现都有了一定的理解,文章主要是通过拓扑优化的原理来实现对简单结构的静力学问题的优化求解,而编写的代码仅有99行,包括36行的主程序,12行的OC优化准则代码,16行的网格过滤代码和35行的有限元分析代码。

自1988 年丹麦学者Bendsoe与美国学者Kikuchi提出基于均匀化方法的结构拓扑优化设计基本理论以来,均匀化方法应用到具有周期性结构的材料分析中,近几年该方法已经成为分析夹杂、纤维增强复合材料、混凝土材料等效模量,以及材料的细观结构拓扑优化常用的手段之一。

其基本思想是在组成拓扑结构的材料中引入微结构,优化过程中以微结构的几何尺寸作为设计变量,以微结构的消长实现其增删,并产生介于由中间尺寸微结构组成的复合材料,从而实现了结构拓扑优化模型与尺寸优化模型的统一。

文章就是通过均匀化的基础,结合拓扑结构优化的工程实际,以计算机模拟的方法将拓扑优化的一般过程呈现出来,有助于初涉拓扑优化的读者对拓扑优化有个基础的认识。

二、拓扑优化问题描述为了简化问题的描述,文中假设设计域是简单的矩形形式,且在进行有限元离散的时候采用正方形单元对其进行离散。

这样不仅便于进行单元离散和单元编号,也利于对结构进行几何外形的描述。

一般说来,基于指数逼近法的拓扑优化最小化的问题可作如下描述:文中采用的对结构材料属性的描述是所谓的“指数逼近法”或者称为SIMP 逼近法,即(Solid Isotropic Material with Penalization带惩罚因子的各项同性材料模型法),该方法是拓扑优化中常用的变密度材料插值模型中最具代表性的一种。

基于有限元的结构优化分析方法—拓扑优化

基于有限元的结构优化分析方法—拓扑优化【摘要】本文针对在机械设计中结构优化与形状优化的不足,阐述了一种利用有限元原理,合理的分配在有限的区域内的材料分布的方法-拓补优化法,为设备的开发与实际的应用提供了更加精准的设计途径与手段,为工程设计提供了参考。

【关键词】有限元;拓补优化;结构分析1.引言结构拓扑优化是近20年来从结构优化研究中派生出来的新分支,它在计算结构力学中已经被认为是最富挑战性的一类研究工作。

1904 年Michell在桁架理论中首次提出了拓扑优化的概念。

自1964年Dorn 等人提出基结构法,将数值方法引入拓扑优化领域,拓扑优化研究开始活跃。

20世纪80年代初,程耿东和N.Olhoff在弹性板的最优厚度分布研究中首次将最优拓扑问题转化为尺寸优化问题,他们开创性的工作引起了众多学者的研究兴趣。

1988年Bendsoe和Kikuchi发表的基于均匀化理论的结构拓扑优化设计,开创了连续体结构拓扑优化设计研究的新局面。

1993年Xie.Y.M和Steven.G.P提出了渐进结构优化法。

1999年Bendsoe和Sigmund证实了变密度法物理意义的存在性。

2002年罗鹰等提出三角网格进化法,该方法在优化过程中实现了退化和进化的统一,提高了优化效率2.拓扑优化工程背景及基本原理通常的的结构优化按照设计变量的不同分为三个层次:结构尺寸优化,形状优化和拓扑优化。

结构尺寸优化,形状优化在目前已经发展到了很高的水平,但是它们依然存在不能变更结构拓扑的缺陷,在这样的情况下,人们开始研究拓扑。

拓扑结构形式有两种基本的原理:一种是退化原理,另一种是进化原理。

退化原理的基本思想是在优化前将结构所有可能杆单元或所有材料都加上,然后构造适当的优化模型,通过一定的优化方法逐步删减那些不必要的结构元素,直至最终得到一个最优化的拓扑结构形式。

进化原理的基本思想是把适者生存的生物进化论思想引入结构拓扑优化,它通过模拟适者生存、物竞天择、优胜劣汰等自然机理来获得最优的拓扑结构3.拓扑优化的主要思想拓朴优化的主要思想是将寻求结构的最优拓朴问题转化为在给定的设计区域内寻求最优的材料分布问题,最终得到最佳的材料分配方案,这种方案在拓朴优化中表现为“最大刚度”设计,即同一结构,不同的材料分布形式,在材料相同的情况下,拓朴优化结果可以使结构整体刚度最大。

基于Optistruct的结构静动力拓扑优化设计

{

+,-./01 12:

{

$ ( % ) $$ $ " $ $% ! $3 , ! # 3, …, &

(4)

# ! 为第 ! 阶特征值倒数的加权系数。 其中: 35 %! 静动力联合拓扑优化 对结构进行静力和频率特性的联合拓扑优化, 其 [ 6] 目标函数 可以写成: ()*’ # ’# ! ( ! 7 )*+)

・ *.・

& & & & & & & & & & & & & & & & & 航 空 计 算 技 术& & & & & & & & & & & & & & & 第 01 卷

*

图 5" 短对边固支矩形板

拓扑优化前先对结构进行模态分析, 可以得到前 , ! ! 7 !*+ !*&,89 , ! & 7 &*+ *..&89 , !* 7 三阶的固有频率 *5+ &-..89。相应的振型图如图 , ( #) ( $) ( %) 所示: 对薄板进行静力和频率双目标拓扑优化, 目标函 (5) 数如式 所示。经过多次尝试把结构划分为 3’ ( .’

’! 算例

’5 3! 平面薄板静力拓扑优化 一个 &$ C &$(( 的薄板, 厚度 3((, 模型如图 3 所 示, 结构的材料参数如下: 弹性模量为 63$$$<D>, 泊松 比为 $5 %3 , 密度为 &5 EF G 0( 。一条边的两个端点受简 支约束, 对边的中点处有 3$$9 的沿着边方向作用的 集中力。 将薄板划分为几种尺寸不同的单元, 采用不同的 优化约束, 来比较所得到的不同的优化结果。 由于这 是一个比较简单的优化结构, 采用四节点的板单元模 (3) 拟就可以满足其精度要求。优化的数学模型如式 % 所示: 所示。得到的优化结果比较如图 & 、

拓扑优化的水平集方法及其在刚性结构 柔性机构和材料设计中的应用

3、汽车制造:在汽车制造中,拓扑优化被用来确定最佳的车身结构和布局, 以提高车辆的性能并降低重量。例如,通过对车身结构的拓扑优化,可以改善 车辆的碰撞安全性能和空气动力学性能。

4、压力容器和管道:在压力容器和管道设计中,拓扑优化被用来确定最佳的 结构形状和布局,以满足强度、刚度和稳定性等性能要求。例如,通过对压力 容器的拓扑优化,可以提高容器的承载能力并降低重量。

拓扑优化方法概述

拓扑优化方法可以根据不同的标准进行分类。根据优化问题的约束条件,可以 将拓扑优化方法分为自由格式法和参数化法。自由格式法通常用于描述不受约 束的问题,而参数化法则通过将问题参数化来施加各种约束。此外,还可以将 拓扑优化方法分为数值方法和解析方法。数值方法通过迭代逼近最优解,而解 析方法则通过数学分析来直接求解最优解。水平集方法是一种数值方法,它被 广泛应用于各种拓扑优化问题。

二、拓扑优化在结构工程中的应 用

1、桥梁和建筑结构:在桥梁和建筑结构设计中,拓扑优化被用来确定最佳的 结构形状和布局,以满足抗震、抗压等性能要求。例如,拓扑优化可以帮助设 计师找到最优的梁柱连接方式,以提高结构的整体性能。

2、航空航天:在航空航天领域,拓扑优化被用来优化飞行器的结构,以提高 性能并降低重量。例如,通过对机翼的拓扑优化,可以提高机翼的效率并降低 阻力。

拓扑优化的水平集方法及其在 刚性结构 柔性机构和材料设

计中的应用

01 引言

目录

02

05 参考内容

引言

拓扑优化是一种广泛应用于各种工程领域的优化方法,它旨在找到一个对象的 最优拓扑结构。在过去的几十年中,许多研究者致力于开发各种拓扑优化方法, 以解决越来越多的实际问题。水平集方法是一种相对较新的技术,它被广泛应 用于图像处理、计算机视觉和拓扑优化等领域。本次演示将介绍拓扑优化的水 平集方法及其在刚性结构、柔性机构和材料设计中的应用。

焊点拓扑优化提高车身性能研究

焊点拓扑优化提高车身性能研究随着汽车工业的不断发展,汽车性能的要求也不断提高。

为了提高车身的性能,焊点拓扑优化成为了重要的研究方向。

在现有车身的焊接设计中,焊缝存在于许多位置,这些焊缝不仅增加了车身的重量,而且还会对汽车的性能产生重大的影响。

为了进一步提高车身的刚度和强度,实现轻量化,需要对焊点拓扑进行研究和优化。

一般来说,优化焊点拓扑和焊接顺序可以达到减少焊缝数量、焊接点数量和焊接时间的效果,从而减少了车身的重量和成本,并提高了汽车的性能。

首先,通过建立数学模型,研究焊点的拓扑结构,可以比较容易地发现焊点的弱点以及潜在的优化空间,对焊接结构进行优化设计,并借助仿真分析工具进行验证和优化。

在优化设计中,可以采用结构拓扑优化的思想,通过减少焊缝的数量和面积来优化焊接结构,从而达到提高车身刚度和强度、减少车身压缩和扭曲等目的。

另外,合理的焊接顺序和焊接参数也是优化车身性能的重要因素。

焊点拓扑结构的优化需要考虑到焊缝长度、焊缝分布和焊接方向等参数,通过优化这些参数可以减少焊接过程中的应力和变形,保证焊接品质。

实际生产中,焊接工艺的优化可以减少焊接时间、提高焊接质量和减少成本,因此,在选择焊接方案时需要综合考虑这些因素。

总之,焊点拓扑优化提高车身性能是汽车工业中的一项重要研究领域。

通过对焊点拓扑的优化,可以减少焊缝的数量和面积,从而达到减轻车身重量、提高车身性能和降低生产成本的目的。

除了优化焊点拓扑外,也需要考虑焊接顺序和焊接参数的影响,从而保证焊接质量。

最终,通过理论研究和实验验证,可以获得优化的焊接方案,为汽车工业的持续发展做出贡献。

焊点拓扑优化不仅可以降低车身重量和成本,也可以提高车身的稳定性和安全性能。

在传统设计中,焊缝数量较多且分布不均匀,会导致变形和应力集中。

在紧急情况下,车身可能会出现裂纹或者破裂,严重的情况下,会危及驾驶员的生命安全。

而通过焊点拓扑优化,可以减少焊缝数量,提高焊接质量,进而提高车身的稳定性和安全性能。

ANSYS Topology Optimization拓扑优化技术在轻量化设计应用概述

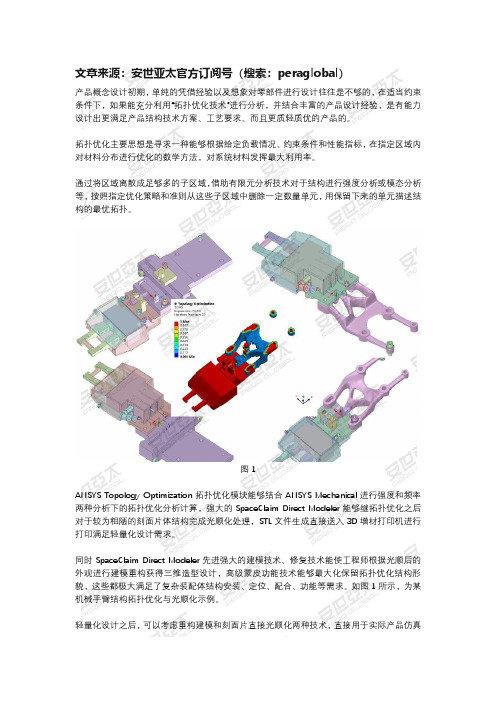

文章来源:安世亚太官方订阅号(搜索:peraglobal)产品概念设计初期,单纯的凭借经验以及想象对零部件进行设计往往是不够的,在适当约束条件下,如果能充分利用“拓扑优化技术”进行分析,并结合丰富的产品设计经验,是有能力设计出更满足产品结构技术方案、工艺要求、而且更质轻质优的产品的。

拓扑优化主要思想是寻求一种能够根据给定负载情况、约束条件和性能指标,在指定区域内对材料分布进行优化的数学方法,对系统材料发挥最大利用率。

通过将区域离散成足够多的子区域,借助有限元分析技术对于结构进行强度分析或模态分析等,按照指定优化策略和准则从这些子区域中删除一定数量单元,用保留下来的单元描述结构的最优拓扑。

图1ANSYS Topology Optimization拓扑优化模块能够结合ANSYS Mechanical进行强度和频率两种分析下的拓扑优化分析计算,强大的SpaceClaim Direct Modeler能够继拓扑优化之后对于较为粗陋的刻面片体结构完成光顺化处理,STL文件生成直接送入3D增材打印机进行打印满足轻量化设计需求。

同时SpaceClaim Direct Modeler先进强大的建模技术、修复技术能使工程师根据光顺后的外观进行建模重构获得三维造型设计,高级蒙皮功能技术能够最大化保留拓扑优化结构形貌,这些都极大满足了复杂装配体结构安装、定位、配合、功能等需求。

如图1所示,为某机械手臂结构拓扑优化与光顺化示例。

轻量化设计之后,可以考虑重构建模和刻面片直接光顺化两种技术,直接用于实际产品仿真设计验证和制造使用,限于笔者个人运用软件能力和认知偏见,重构几何模型同直接刻面光顺化模型相比:前者更易对新方案设计跟随修改,有限元验证计算过程的网格划分和加载设置等控制也相对简单,一般整体外观不违和,能够采用增材、CNC以及传统其他加工方法;后者会拥有更流畅的几何过渡转角,造型更为新颖,能一定程度降低应力集中,但其他配合结构设计变更后,更新拓扑光顺化几何设计相对较为困难,一般由增材制造完成产品制造。

35_拓扑优化在引擎罩内板概念设计中的应用 _李志祥

拓扑优化引擎盖内板概念设计中的应用李志祥 张三磊上海汽车集团股份有限公司乘用车公司技术中心 上海 201804摘要:引擎盖总成作为汽车前端结构的重要组成部分,不仅能够保护发动机总成,还对整车的被动安全性能有很大的影响。

本文以OptiStruct为分析软件,利用拓扑优化对引擎盖内板结构进行优化设计,通过优化加强筋的位置和布局,有效地提高了引擎盖总成的抗凹刚度和自由模态性能,为此类引擎盖内板的初始设计提供理论和方法依据。

关键词:引擎盖,OptiStruct,拓扑优化,抗凹性1前言引擎盖总成包括外板、内板、铰链、锁孔加强板等结构,是汽车车身结构的重要组成部分,引擎盖结构如图1所示:图1 引擎盖总成示意图引擎盖总成必须有适当的强度、刚度、抗凹性以保护发动机总成及提高行人碰撞安全性的保护。

引擎盖外板的形状关系到整车的造型,因此结构改动设计到造型的重新调整,一般汽车造型确定以后,引擎盖外板形状的改动空间将会很小;内板作为外板的重要支撑零件,其对引擎盖总成的各项性能有着很大的影响,因此,可以对内板的结构进行优化以达到要求性能的同时,降低引擎盖总成的质量,实现材料的最佳利用率。

利用OptiStruct软件强大的拓扑优化(Topology Optimization)功能可以实现内板材料的最佳布局,以及加强筋的合理布置,在节省材料的同时,提高引擎盖总成的各项性能。

本文以引擎盖总成的刚度和一阶模态频率为优化目标,对引擎盖内板设计区域的加强筋结构进行优化设计,在保证相关性能的前提下,实现内板设计区域结构的最优化。

2拓扑优化理论简介结构拓扑优化(Topology Optimization)又称结构布局优化,是指对结构在一定载荷和约束条件下,基于一定的目标进行结构材料的最优化分配的优化方法,是一种概念性的设计,可以显著改善产品的性能和降低成本,主要用于新产品的设计初步阶段和原产品的优化设计。

拓扑优化方法有很多种,Optistruct 软件主要采用变密度法进行拓扑优化,通过单元质量的消减进行质量的重新分配,确定在一定载荷作用下,满足一定目标要求的最佳质量布局。

拓扑优化与增材制造结合:一种设计与制造一体化方法

因此拓扑优化方法与实际工程结构设 键问题开展详细的论述,介绍现有研 作。通过拓扑优化方法设计材料的

计之间仍存在较大的鸿沟。设计人员 究成果,并阐述未来的研究趋势。

微结构构型,可获得填补材料空白的

往往要基于制造技术及经验对优化结 果进行二次设计,来满足可制造性,降 低制造成本。这种做法往往会损坏结

面向增材制造的优质结构 构型设计

性能提升非常有限。

代重大 / 高端装备与结构研制的迫 试验结果表明设计结果达到了所需

增 材 制 造 技 术 的 出 现,使 得 几 切需求。本节将主要介绍基于拓扑 性能 [4]。

何形式高度复杂,且使从微纳到宏 优化方法,从 4 个方面设计创新优质 2 多层级结构拓扑优化设计

观多个几何尺度结构的制备成为可 结构构型。

随着科学技术尤其是计算机技 术的快速发展,结构优化设计已成为 结构创新设计的重要工具,一般可分

为 3 类:尺寸优化、形状优化以及拓 扑优化。其中,拓扑优化因其不依赖 初始构型及工程师经验,可获得完全 意想不到的创新构型,受到学者以及 工程人员的广泛关注。通俗地讲,拓 扑优化就是利用优化的手段,寻找结 构内部哪里需要布置材料,布置何种 材料,在保证一定约束下获取最优的 性能(图 1)。在航空航天、汽车能源 等领域上,许多学者基于拓扑优化方 法获得了前所未有的创新构型 [1],使 得产品的结构性能或轻量化得到显 著提升。

封面文章 COVER STORY

拓扑优化与增材制造结合: 一种设计与制造一体化方法*

刘书田,李取浩,陈文炯,张永存

(大连理工大学工业装备结构分析国家重点实验室,大连 116024)

[ 摘要 ] 被誉为“第三次工业革命”的增材制造技术通过材料层层累加的方式实现结构的制备,这种独特的制造方 式实现了高度复杂结构的自由“生长”成形,极大地拓宽了设计“空间”,为新型结构及材料的制备提供了强大的工具。 制造工艺的飞速发展往往需要设计技术的快速跟进,拓扑优化方法因其不依赖初始构型及工程师经验,可获得完全 意想不到的创新构型,已成为结构创新设计的重要工具。因此,将拓扑优化(先进设计技术)与增材制造(先进制造 技术)融合,发展面向增材制造的创新设计技术具有广阔的前景。从面向增材制造的优质结构构型设计以及考虑增 材制造工艺约束的拓扑优化设计方法两个方面,介绍了现阶段基于拓扑优化方法所建立的结构创新设计理论,并指 出未来研究的趋势。 关键词:增材制造;拓扑优化;创新设计;制造约束 DOI: 10.16080/j.issn1671-833x.2017.10.026

(完整版)ANSYS拓扑优化原理讲解以及实例操作

(完整版)ANSYS拓扑优化原理讲解以及实例操作拓扑优化是指形状优化,有时也称为外型优化。

拓扑优化的⽬标是寻找承受单载荷或多载荷的物体的最佳材料分配⽅案。

这种⽅案在拓扑优化中表现为“最⼤刚度”设计。

与传统的优化设计不同的是,拓扑优化不需要给出参数和优化变量的定义。

⽬标函数、状态变量和设计变量(参见“优化设计”⼀章)都是预定义好的。

⽤户只需要给出结构的参数(材料特性、模型、载荷等)和要省去的材料百分⽐。

给每个有限元的单元赋予内部伪密度来实现。

这些伪密度⽤PLNSOL ,TOPO 命令来绘出。

拓扑优化的⽬标——⽬标函数——是在满⾜结构的约束(V )情况下减少结构的变形能。

减⼩结构的变形能相当于提⾼结构的刚度。

这个技术通过使⽤设计变量。

结构拓扑优化的基本思想是将寻求结构的最优拓扑问题转化为在给定的设计区域内寻求最优材料分布的问题。

通过拓扑优化分析,设计⼈员可以全⾯了解产品的结构和功能特征,可以有针对性地对总体结构和具体结构进⾏设计。

特别在产品设计初期,仅凭经验和想象进⾏零部件的设计是不够的。

只有在适当的约束条件下,充分利⽤拓扑优化技术进⾏分析,并结合丰富的设计经验,才能设计出满⾜最佳技术条件和⼯艺条件的产品。

连续体结构拓扑优化的最⼤优点是能在不知道结构拓扑形状的前提下,根据已知边界条件和载荷条件确定出较合理的结构形式,它不涉及具体结构尺⼨设计,但可以提出最佳设计⽅案。

拓扑优化技术可以为设计⼈员提供全新的设计和最优的材料分布⽅案。

拓扑优化基于概念设计的思想,作为结果的设计空间需要被反馈给设计⼈员并做出适当的修改。

最优的设计往往⽐概念设计的⽅案结构更轻,⽽性能更佳。

经过设计⼈员修改过的设计⽅案可以再经过形状和尺⼨优化得到更好的⽅案。

5.1.2优化拓扑的数学模型优化拓扑的数学解释可以转换为寻求最优解的过程,对于他的描述是:给定系统描述和⽬标函数,选取⼀组设计变量及其范围,求设计变量的值,使得⽬标函数最⼩(或者最⼤)。

拓扑优化学习报告-北理工-王路

基于99行程序的拓扑优化学习报告(一)背景和前言随着汽车工业的飞速发展以及日益突出的能源问题,汽车工业面临的挑战以及竞争环境也越来越激烈,对汽车产品提出了降低其制造成本及燃油经济性的新要求。

在提高汽车安全性、减少汽车排放和解决能源消耗的背景下,提出了汽车轻量化技术。

实现汽车轻量化的途径包括三个方面:结构优化技术、新型材料和先进性制造工艺。

其中,我们所讨论的是结构优化技术,其中结构优化设计分为三个层次:尺寸优化(Size Optimization)、形状优化(Shape Optimization)和拓扑优化(Topology Optimization)。

本文我们基于99行matlab程序初步学习拓扑优化技术中的理论和优化方法。

拓扑优化技术指的是在给定的设计空间内寻求最佳的材料布局,同时在满足平衡方程、物理关系、几何关系和边界约束条件下使得结构达到某种性能最优的应用技术。

拓扑优化的理论研究最早可以追溯到Michel提出的桁架理论,连续体结构的拓扑优化由于描述和数值计算得困难,发展一直相对缓慢,直到Bendsoe和Kikuchi在1988年提出的均匀化方法之后才得到迅速的发展,其基本思想是在组成拓扑结构中引入微结构,通过微结构的几何参数作为设计变量,通过微结构的增加和删减实现结构的拓扑形状的改变,实现拓扑优化和尺寸优化的统一。

在微结构的基础上,我们介绍变密度法的应用,变密度法是在均匀化方法的基础上产生的,把材料引入微结构代之以密度在0~1之间变化的假想材料,把密度作为设计变量,从而实现材料的删减,因其模型简单、计算变量相对较少成为目前广泛采用的方法。

根据不同的插值模式,变密度法又有不同的插值模型:SIMP法(Solid Isotropic Material with Penalization)、Hashin-Shtrikman法,以及RAMP法(Rational Approximation of Material Properties)。

基于拓扑优化的薄板加筋方法研究

已成 为提 高薄 板结 构力 学性 能 的主 要方 法之 一 。

薄板 加筋 结构 可 以通过 改 变筋 条 的截 面形 式 、 筋条 间距 以及 筋 条 和 薄板 自身 的尺 寸 来 满 足 工 程 实 际对 加 筋板 结构 强度 、 刚度 和稳定 性 等多方 面 的 要 求 。常 规 的加筋 板优 化设 计 , 可 以先按 满应 力 设

摘要: 针 对 常规 薄板加 筋 方 法 中加 筋 比和厚 度 比 的选取 具 有一 定 随 意性 的 问题 , 通 过 编 程 实现 最 优 加 筋 单 一 , 通 过 对 基板 的拓 扑优 化 , 将 薄

板加 筋 结构 中的筋条 布局 设计 跟拓 扑优 化 方 法 联 系起 来 , 使 结 构 中筋 条 的布 局 设 计 问题 转化 为 基 板 中材 料 的分布 问题 , 增 加 了筋条 的设 计 变量 。 相对 于常规 加 筋方 法 , 拓 扑优 化 指 导加 筋 的 方 法 能够达 到减 重 的效 果 。

收 稿 日期 : 2 0 1 4—1 2—0 4

式中: Ⅳ表示 加筋 板结 构 中 的筋 条个 数 。这 样 , 就 将 等效 蒙皮 的材料 按 加筋 比分 配 给 了筋 条 和蒙皮 ,

作者简介 : 钟焕杰 ( 1 9 8 8 一) , 男, 江西赣州人 , 南 京 航 空 航 天大 学 硕 士 研 究 生 , 主要 研 究 方 向为 飞 行 器 结 构 优 化 设 计 。

2 0 1 5年 1 月

机械设计与制造工程

Ma c h i n e De s i g n a n d Ma n u f a c t u r i n g E n g i n e e r i n g

J a n . 2 0 1 5

低合金钢钢筋的结构拓扑优化设计与应用研究

低合金钢钢筋的结构拓扑优化设计与应用研究近年来,低合金钢钢筋在建筑工程中的应用越来越广泛。

钢筋的结构拓扑优化设计是一项重要的研究领域,旨在通过优化设计提高结构的强度、刚度和稳定性,并降低材料的使用量和成本。

本文将探讨低合金钢钢筋结构拓扑优化设计的原理与方法,并分析其在实际应用中的效果和局限性。

1. 结构拓扑优化设计原理结构拓扑优化设计是指通过改变结构的拓扑形态,以达到最优设计目标的过程。

针对低合金钢钢筋,结构拓扑优化设计主要涉及两个方面的内容:材料分布和几何形态。

通过优化材料分布和几何形态,可以达到最佳结构强度、刚度、稳定性和质量的平衡。

2. 结构拓扑优化设计方法2.1 拓扑优化算法拓扑优化算法主要有遗传算法、粒子群优化算法、模拟退火算法和蚁群算法等。

这些算法能够通过迭代寻找全局最优解,对于低合金钢钢筋结构的拓扑优化设计非常有用。

2.2 泛函材料优化泛函材料优化是一种有效的拓扑优化方法,通过对材料参数的数学描述,使用数值优化方法,使得结构在特定载荷情况下具有最佳性能。

对于低合金钢钢筋的结构设计,泛函材料优化能够提供可行的解决方案且具有较高的适应度。

3. 低合金钢钢筋结构拓扑优化设计实例和应用在钢筋混凝土梁、柱和板等结构中,低合金钢钢筋的结构拓扑优化设计具有很大的潜力。

通过合理调整钢筋的布置和数量,可以实现更加节省材料、提高结构性能的设计。

4. 优化设计的效果与局限性低合金钢钢筋结构拓扑优化设计能够显著提高结构的强度、刚度和稳定性,同时降低材料使用量和成本。

然而,目前仍存在一些局限性。

首先,优化设计需要借助计算机模拟和大量计算,涉及的算法和理论还不够完善。

其次,优化设计结果的可行性和施工方案的合理性需要进一步研究和验证。

总之,低合金钢钢筋的结构拓扑优化设计是一项具有重要应用价值和理论研究意义的工作。

通过结合不同的优化算法和方法,并结合实际工程应用,可以有效提高结构的性能和经济效益。

未来,需要进一步加强研究,完善方法和算法,促进低合金钢钢筋结构的拓扑优化设计在实践中的广泛应用。

变密度法拓扑优化

变密度法拓扑优化

变密度法拓扑优化(Density-based topology optimization)是一种基于密度的拓扑优化方法,它通过将设计区域内的任意点定义为具有不同密度的材料或空隙来实现拓扑结构的优化。

其基本思路是将初始区域内的材料密度分布看作一组多维数据,然后使用各种数学方法和算法对这些数据进行处理以生成最优的结构。

变密度法拓扑优化方法的优点在于其良好的分辨率和灵活性。

通过调整初始材料密度分布可以实现对最终拓扑结构的调节,从而在保证结构刚度和强度的同时最大化减少材料用量。

此外,该方法还可以考虑不同约束条件和材料属性对优化结果的影响,以求取更加满足实际需求的设计方案。

变密度法拓扑优化在工程领域中被广泛应用,例如在空气动力学、结构设计、机械制造、医疗器械等方面都具有较好的应用前景。

增材制造拓扑优化分块与连接处理

增材制造拓扑优化分块与连接处理1. 引言1.1 研究背景在过去的研究中,针对增材制造中的拓扑优化问题,研究者们通常将整个设计空间看作一个整体进行优化。

这种方法虽然可以得到较好的结果,但在面对大型复杂结构时存在计算量大、收敛速度慢等问题。

对于分块和连接处理的研究变得尤为重要。

通过对分块和连接处理进行深入研究,可以有效减少计算量,提高设计效率,同时还能提高零部件的性能和稳定性。

本文旨在探讨增材制造中的拓扑优化分块与连接处理方法,为解决增材制造中的设计和制造难题提供新思路和方法。

【研究背景】部分介绍完毕。

1.2 研究意义增材制造技术是一种先进的制造方法,可以在不同的材料上直接进行材料堆积,从而实现快速制造复杂形状的零部件。

随着增材制造技术的快速发展,拓扑优化分块与连接处理成为研究的热点之一。

在增材制造过程中,零部件往往需要通过分块处理和连接处理的方法来优化设计,以提高零部件的性能和减少制造过程中的失误。

研究拓扑优化分块与连接处理的意义在于可以帮助优化设计零部件的结构,在保证材料利用率的同时提高零部件的强度和稳定性。

通过合理的分块处理和连接处理,可以减少零部件制造过程中出现的缺陷和失效,提高零部件的可靠性和耐久性。

拓扑优化分块与连接处理还可以帮助设计师更好地理解和应用增材制造技术,推动增材制造技术在各个领域的应用和发展。

对拓扑优化分块与连接处理的研究具有重要的意义,可以为增材制造技术的进一步发展提供重要支持和指导。

通过深入研究拓扑优化分块与连接处理的原理和方法,可以更好地应用增材制造技术,推动制造业向数字化、智能化、高效化的方向迈进。

【2000字】.1.3 研究目的增材制造技术在制造业中的应用越来越广泛,但是在实际应用中仍然存在一些挑战,如制造效率低、材料利用率不高、零件质量不稳定等问题。

本文旨在通过对增材制造拓扑优化分块与连接处理的研究,提高增材制造技术的效率和质量,降低制造成本,推动增材制造技术的发展和应用。

柔性结构拓扑优化中几种求解方法的比较

柔性结构拓扑优化中几种求解方法的比较

褚金奎;郝秀春;王立鼎

【期刊名称】《微纳电子技术》

【年(卷),期】2005(42)10

【摘要】通过对两种柔性结构的拓扑优化,比较了拓扑优化中三种主要求解方法的优缺点。

分别用优化准则法(OC)、序列线性规划法(SLP)和移动渐近线法(MMA)对悬臂结构和力反相机构进行了拓扑设计。

OC法通用性差,但效率高;SLP法通用性好,但收敛速度慢,对初值敏感;MMA法计算效率低,但对初值不敏感,比较稳定。

【总页数】6页(P441-445)

【关键词】拓扑优化;优化准则法;序列线性规划法;移动渐近线法

【作者】褚金奎;郝秀春;王立鼎

【作者单位】大连理工大学机械工程学院微系统中心

【正文语种】中文

【中图分类】TH122

【相关文献】

1.拓扑优化方法及其在微型柔性结构设计中的应用 [J], 孙宝元;杨贵玉;李震

2.原子结构中求解Hartree-Fock方程的几种方法及其比较 [J], 李金英;王治文

3.导重法求解柔性机构多目标拓扑优化问题 [J], 安宗文;秦浩星;孙道明

4.拓扑优化在微型柔性结构设计中的应用 [J], 卫丽君

因版权原因,仅展示原文概要,查看原文内容请购买。

拓扑优化在某SRV白车身焊点缩减中的应用

拓扑优化在某SRV白车身焊点缩减中的应用陈勇敢;毕传兴;张永斌;张猛【摘要】以某SRV白车身为例,在运用有限元法进行模态分析和刚度计算的基础上,分别采用Hypermesh中的OptiStruct模块和ANSYS进行旨在缩减焊点数日的拓扑优化.结果表明,OptiStruct模块和ANSYS都能有效地缩减白车身焊点数目,,但对模态频率的影响较小,更适合用于焊点缩减的拓扑优化.%Taking the body-in-white (BIW) of a sport recreation vehicle (SRV) as an example, and on the base of applying finite element method to modal analysis and stiffness calculation, ANSYS and the OptiStruct module in Hypermesh are adopted respectively to perform topology optimization with an aim to reduce the number of welding spot. The results show that both OptiStruct module and ANSYS can effectively reduce the number of welding spots in BIW, but the OptiStruct module has a less effect on modal frequencies, hence more suitable for the topology optimization with welding spot reduction.【期刊名称】《汽车工程》【年(卷),期】2011(033)008【总页数】5页(P733-737)【关键词】白车身;焊点;有限元法;拓扑优化【作者】陈勇敢;毕传兴;张永斌;张猛【作者单位】合肥工业大学噪声振动工程研究所,合肥230009;合肥工业大学噪声振动工程研究所,合肥230009;合肥工业大学噪声振动工程研究所,合肥230009;合肥工业大学噪声振动工程研究所,合肥230009【正文语种】中文前言点焊是钣金件连接的主要方式,特别是在汽车和铁路工业中被广泛利用[1]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ATOM拓扑优化分析在枪架侧板上的应用

左辉郭伟东赵超

(中国兵器工业第二〇八研究所,北京,102202)

摘要:文章首先对拓扑优化及abaqus的优化功能进行介绍,然后对atom 优化分析中的优化方法、操作步骤和算法概念进行阐述,最后给出atom拓扑优化功能在枪架侧板上的应用实例。

关键字:拓扑优化枪架

0 前言

拓扑优化是一种数学方法,是现代优化技术中兴起的一种新方法,其优化的目标是寻找承载结构的最佳材料分配方案,能在给定的空间结构中生成优化的形状及材料分布,最终得到最佳形状。

结合有限元分析理论及CAE软件,通过将结构区域离散成有限单元网格,计算每个单元的材料特性,在给定的约束条件下,利用优化算法更改材料的分布,以优化用户给定的设计目标。

在没有结构轮廓的设计初期,仅靠经验进行零件结构设计是不严谨的,只有在具体的约束条件下,充分利用优化技术进行计算分析,并结合以前的设计经验,才能设计初最佳结构的产品。

本文利用ABAQUS有限元分析软件中的拓扑优化分析模块对机枪枪架的侧板结构进行拓扑优化分析,在满足零件的装配性能、功能作用、可制造型以及零件强度的基础上,寻找最佳的结构形状。

1 abaqus的拓扑优化分析

Abaqus Topology Optimization module(ATOM)是有限元分析软件abaqus 的结构优化分析模块,能够帮助设计者在满足刚度和疲劳寿命的要求上,实现结构零件的轻量化。

ATOM提供了两种优化方法,拓扑优化和形状优化,其中拓扑优化是通过不断修改最初模型中指定优化区域的单元材料属性,然后从分析模型中删除/增加单元而获得满足设计目标的最优结构轮廓。

形状优化是在已有的结构基础上对零件的局部特征进行修改,从而减小结构应力集中等。

与其它优化分析软件相比,其便捷和人性化的操作界面使学习更加的快速,同时其继承了abaqus的算法优点,考虑接触,几何非线性以及材料非线性以及加工制造的约束,最大程度满足用户的需求。

图1 abaqus的优化分析流程

ATOM优化分析模块在对拓扑优化和形状优化进行操作的流程上是相同的,如图1所示。

其主要含义为:

(1)Model(分析模型)

该模型是每次迭代分析的模型,如对某个结构进行静态分析,模型本身与优化模块没有联系,它是优化分析的基础,其特点是脱离优化模块可独立运行。

(2)optimition task(优化任务)

用户选择创建拓扑优化分析或形状优化分析。

如选择拓扑优化,用户需要确定是否冻结模型中的载荷区域或约束区域,即该区域不参与优化。

同时需要确定拓扑优化的算法,包括通用算法和刚度算法,

通用算法是通过调整设计变量的刚度和密度去尝试满足目标函数和算法,该算法适合大多数情况;优化次数根据模型而确定,一般为30-50次;支持非线性静态、接触和特征频率分析;可以有一个目标函数,几个约束不等式,设计变量可以为应变能、位移、反作用力、内力、特征频率、重力和体积。

刚度算法是通过节点的应力、应变而非设计变量计算模型的整体刚度,该算法效率很高,但应用范围很窄。

相同模型的优化次数小于通用算法;支持非线性静态、接触和特征频率分析;只能将应变能作为目标函数,模型的体积作为约束。

(3)Design Responses(设计响应)

对于一个优化问题来说,设计变量就是在优化过程中变化的参量。

在拓扑优化分析中,设计区域的单元密度就是一个设计变量,ATOM在每一个迭代过程中都会改变一次密度,然后再把单元的密度和刚度结合起来。

当一个单元的质量和刚度足够小到不再参与整体结构的响应时,优化模块就就将该单元删掉。

优化分析的输出量称为设计响应,设计响应可以直接从abaqus的odb结果

文件中读取,比如刚度、应力、特征频率和位移。

也可以是从结果文件中计算得到的变量,如质心、重量、相对位移等。

设计响应也可以是模型区域的变量,如一个区域的最大应力等。

(4)Objective Functions(目标函数)

目标函数定义了优化的目标,从设计响应中提取出来的单一数值,如,最大位移和最大应力。

目标函数也可以是多个设计响应的组合运算而来。

如果你指定一个目标函数是最大或最小设计响应,abaqus将从设计响应中计算目标函数。

但如果你有多个目标函数,可以用权重因子定义它们的影响。

(5)constraints(约束)

约束也是从设计响应中提取出来的单一数值,但是,约束不能由设计响应组合计算而来。

约束限制了设计响应的值,如指定体积必须减少40%或者某个区域的绝对位移小于1mm,也可以利用工艺约束和几何约束。

2 应用案例

2.1 建立拓扑优化分析模型

在轻武器产品中,机枪枪架是用来支持固定射击过程中的机枪,枪架的设计目标是在满足刚度要求前提下质量最轻,以方便士兵携带。

本文以枪架的侧板为例,介绍atom拓扑优化技术的应用。

在过去,设计者凭借经验设计该零件的形状,为了保证强度要求,零件一般都很笨重。

目前,借助于atom优化分析功能,先对侧板的结构进行拓扑优化,获取零件初步的拓扑结构,然后根据制造要求和使用条件,对拓扑结构再次进行优化,保证使用强度的前提下减轻零件质量。

枪架与机枪的安装图如图2所示,可以看出,侧板起到连接机枪和枪架的功能,因此在做拓扑优化时应考虑该零件与其他结构的安装配合。

图2 枪架的整体结构

建立如图2所示的分析模型,图中a区域为侧板与机枪的连接配合位置,此处受到机枪的重力f2和后坐力f1的作用;b区域为侧板和其他零件的配合位置,受到外界的最大冲击力为f3;c区域为侧板与枪架连接位置,在abaqus中设置为全固定约束。

模型的分析步为Static,General静态分析。

=200N

f1=1000N;f2=200N;f3

图3 侧板的分析模型

建立拓扑优化分析模型,设计响应D-Response-dis为O点的X方向位移,设计响应D-Response-volume为整个分析模型的体积,如图4所示。

图4 设计响应的定义

目标函数为最小模型体积,即D-Response-volume最小。

约束条件为O点的位移小于0.2mm,即D-Response-dis<=0.2mm。

几何约束条件为区域a、b、c不参与优化。

2.2 优化结果

拓扑优化过程是不断迭代分析的过程,经过38次迭代分析以后,获得满足目标函数、约束条件和几何约束条件的拓扑结构,如图5所示。

图5 侧板的拓扑迭代过程

提取拓扑优化后的侧板结构,结合侧板的人机功效和安装配合面,修改后的侧板结构如图6所示。

为了保证侧板的强度要求,对优化后的侧板进行静力学分

析,应力如图7所示,结构强度满足要求。

图6经过拓扑优化后的侧板结构

图7优化后的侧板强度分析

3、结论

Abaqus有限元分析软件的拓扑优化分析功能可有效地对枪架侧板进行拓扑结构优化,对优化后的拓扑结构进行简单修改后,满足强度条件下的最低质量要求,实现传统的设计经验和现代设计方法的结合。

参考文献

[1] 骆宇飞,濮波,徐诚.拓扑优化及其在自动武器减重设计中的应用[J].火炮发射与控制学报,2010,9:62-65.

[2] 骆宇飞,濮波,徐诚.力学建模在变密度法中密度与刚度关系中的应用[J].机械科学与技术,2003,11:95-98.

[3] Abaqus Analysis User's Manual。