W火焰锅炉无烟煤煤粉气流着火特性

旋流及w火焰煤粉燃烧技术_概述及解释说明

旋流及w火焰煤粉燃烧技术概述及解释说明1. 引言1.1 概述旋流及火焰煤粉燃烧技术作为一种先进的能源利用方式,在工业生产和能源行业中扮演着重要角色。

该技术通过优化燃烧过程,实现了对煤粉的高效利用,提高了能源利用效率,降低了环境污染。

本文将对旋流及火焰煤粉燃烧技术的概念、原理及应用进行详细阐述,并分析其在能源行业和工业生产中的主要应用领域和优势。

1.2 文章结构本文共分为五个部分。

引言部分介绍了旋流及火焰煤粉燃烧技术的背景与意义,并概括了文章整体结构。

第二部分对旋流及火焰煤粉燃烧技术进行综述,包括旋流燃烧技术和火焰煤粉燃烧技术的简介。

第三部分详细解释了这两种技术的原理。

第四部分分析了它们在能源行业和工业生产中的主要应用领域和优势。

最后的结论部分对本文进行总结,并展望了旋流及火焰煤粉燃烧技术的发展前景。

1.3 目的本文旨在系统地介绍旋流及火焰煤粉燃烧技术,解释其原理,并探讨其在能源行业和工业生产中的应用领域和优势。

通过分析这些信息,我们可以更好地认识到这两种技术对于提高能源利用效率和降低环境污染的重要性,以及它们在不同领域中的应用潜力。

这将有助于推动这些技术的进一步发展与应用,促进能源可持续发展和工业生产的可持续性。

2. 旋流及火焰煤粉燃烧技术概述2.1 旋流燃烧技术简介旋流燃烧技术是一种高效的煤粉燃烧方式,通过将进入锅炉内的空气和煤粉快速旋转并混合,形成一个稳定、均匀且强大的旋涡。

这种旋涡可以有效地使空气和煤粉充分混合,提高了其燃烧效率和传热效果。

同时,旋流还有助于防止锅炉内部温度不均匀和结焦等问题的发生,提高了锅炉的稳定性和可靠性。

2.2 火焰煤粉燃烧技术简介火焰煤粉燃烧技术是一种将细粒度的颗粒质料进行完全氧化的高效方法。

在该技术下,通过喷射空气或者其他氧化剂进入反应室,在高温下使得颗粒质料迅速着火并产生火焰。

这种过程中释放出来的能量被用来加强反应,并且通过适当的调节机制可以使燃烧反应达到最佳状态。

W火焰锅炉燃烧技术问答

1.w火焰锅炉的卫燃带的布置及结焦和水冷壁玷污实践和理论证明,w火焰锅炉高度较低,又布置了大量卫燃带,如果燃烧组织不好,是很容易发生结焦的。

关于结焦,我想主要原因是两方面:一是,空气动力场不合格造成了还原性气氛和高温区二是,风量的分配不合适,分级燃烧没有能够充分考虑着火和燃尽的关系。

结焦的位置,主要是冷灰斗,侧墙和喉部。

1)下炉膛沿宽度方向,烟气存在向两侧墙的流动,会在两侧墙形成还原性气氛,由于烟气携带大量未燃尽煤粉颗粒,在两侧墙形成坚硬的焦层,厚度可达250mm。

2)东方型的拱上拱下的二次风风量分配比例不合理(其他w炉型不存在这个问题),拱下二次风比例偏高,燃烧器主喷口一次风动量与拱下二次风动量之比设计偏低,运行时从来就没有达到过,一定会导致一次风煤粉火焰较早转弯向上,造成负压波动大(着火不稳)、飞灰含碳率高(煤粉在炉内的停留时间不足)的现象。

3)结焦的位置,主要是侧墙和喉部,楼主所言冷灰斗结焦,请说明炉型与电厂名称。

1.w火焰的火焰中心点应在冷灰斗的上沿(最下层风稍靠下),实际上理想的炉内流动和锅炉的设计正是这样。

对于旋流燃烧器,影响下冲距离的主要是拱顶风和拱下各层风的动量比和旋流强度。

这在通过模化试验和实践中已经得到证实。

因此冷灰斗处结焦是完全有可能的。

另在此处还有两个对称的漩涡。

提供资料见压缩件。

2.侧墙结焦,起源在侧墙拱下中部,主要原因是侧墙无送风,势必会造成还原性气氛,往往主气流转弯后的高温烟气容易冲刷侧墙。

3.负压变化的原因还可能是燃烧脉动,温度场的周期变化也会影响负压。

)负压波动大的原因只有一个——煤粉气流着火不稳定。

引起着火不稳定的原因倒是有两种可能,一是拱上的原因(煤质差、一次风速过高、煤粉细度差等),主要同煤粉气流的着火热增加有关。

二是拱下二次风量过大的原因(二次风风口设计、运行时挡板开度),主要同垂直相交射流的动量设计有关。

至于温度场的变化,我认为是煤粉气流着火不稳定的结果而非原因,重大老师论文也只是讨论了在火焰中心变化时(温度场变化)时受引风机调节控制时的炉膛压力回归原设定值的过程,并没有涉及炉膛负压波动周期性的问题。

聊城2027t_hW型火焰锅炉的技术特点

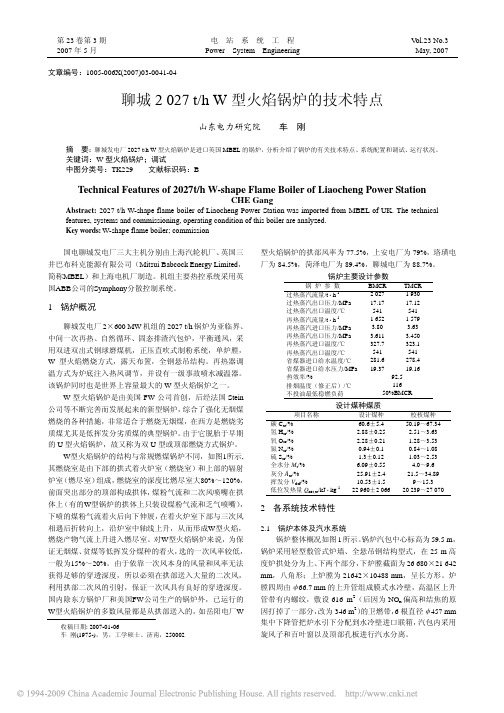

第23卷第3期电站系统工程V ol.23 No.3 2007年5月Power System Engineering May, 2007 文章编号:1005-006X(2007)03-0041-04聊城2 027 t/h W型火焰锅炉的技术特点山东电力研究院车刚摘要:聊城发电厂2027 t/h W型火焰锅炉是进口英国MBEL的锅炉,分析介绍了锅炉的有关技术特点、系统配置和调试、运行状况。

关键词:W型火焰锅炉;调试中图分类号:TK229 文献标识码:BTechnical Features of 2027t/h W-shape Flame Boiler of Liaocheng Power StationCHE GangAbstract: 2027 t/h W-shape flame boiler of Liaocheng Power Station was imported from MBEL of UK. The technical features, systems and commissioning, operating condition of this boiler are analyzed.Key words: W-shape flame boiler; commission国电聊城发电厂三大主机分别由上海汽轮机厂、英国三井巴布科克能源有限公司(Mitsui Babcock Energy Limited,简称MBEL)和上海电机厂制造。

机组主要热控系统采用英国ABB公司的Symphony分散控制系统。

1 锅炉概况聊城发电厂2×600 MW机组的2027 t/h锅炉为亚临界、中间一次再热、自然循环、固态排渣汽包炉,平衡通风,采用双进双出式钢球磨煤机,正压直吹式制粉系统,单炉膛,W型火焰燃烧方式,露天布置,全钢悬吊结构。

再热器调温方式为炉底注入热风调节,并设有一级事故喷水减温器。

该锅炉同时也是世界上容量最大的W型火焰锅炉之一。

“W”火焰锅炉结焦原因与对策分析及讨论

“W”火焰锅炉结焦原因与对策分析及讨论作者:李忠勇来源:《科技风》2016年第13期摘要:由于“W”火焰锅炉的结焦现象逐渐的严重,造成了“W”火焰锅炉的运行可靠性以及经济性下降,造成了不必要的能源以及社会资源的浪费,出现这一现象的最主要的原因就是在高负荷的状态下运行导致了电厂的锅炉呈现出缺氧燃烧的状态,锅炉内的燃烧材料得不到充分的燃烧造成锅炉内的温度以及压力都有所上升,其中缺氧现象的出现主要是因为引风机在高负荷的状态下出现了失速、喘振以及风机降出力运行等等状况,造成了“W”火焰锅炉的结焦现象,基于此,本文对“W”火焰锅炉结焦的原因进行了探究,在结焦原因分析的过程中提出了几点分析预防、调整运行以及完善“W”火焰锅炉设计的对策。

关键词:“W”火焰锅炉;结焦;原因;对策一、“W”火焰锅炉结焦现象出现的原因(一)“W”火焰锅炉结焦的原因首先,当“W”火焰锅炉的炉膛温度较高的时候,锅炉内的煤灰的熔点就会相对的降低,煤粉在“W”火焰锅炉内燃烧的时候就会呈现出缺氧燃烧的状态,最终导致“W”火焰锅炉内的较为容易的表现出结焦的状态。

其次,由于“W”火焰锅炉内的火焰中心所处的位置随着锅炉的改变呈现出向上移动的状况,导致了“W”火焰锅炉膛内的温度有所升高,导致在“W”火焰锅炉内的屏式过热器区域出现了结焦的现象,并且,在较高的负荷状态下,“W”火焰锅炉内的氧气含量很低,省煤器出口位置的含氧量基本都不到2%的水平,导致结焦现象逐渐的严重。

最后,由于“W”火焰锅炉在进行燃烧材料处理的时候表现出了混煤不均匀的不良状况,导致“W”火焰锅炉内在燃烧的时候硫的成分不断地提升,硫对于“W”火焰锅炉的结焦有着很强的促进作用。

(二)“W”火焰锅炉内炉膛温度呈现较高的状况的原因首先,随着“W”火焰锅炉燃烧面积的增加,再加上锅炉内燃烧的煤的质量较差,导致锅炉燃烧的稳定性较差,在日常的锅炉燃烧的过程中导致了炉膛内的温度面积增大,出现这一现象的最主要的原因就是炉膛内燃烧的煤的质量很差,但是即便是立即改进了燃烧煤的质量,“W”火焰锅炉内的燃带面积已经不能得到立即的减小,导致炉膛内的温度依旧处在一个比较高的状态,由此导致了锅炉内部比较容易出现结焦的状况。

煤粉气流的着火因素分析

煤粉气流的着火因素分析作者:张翎来源:《城市建设理论研究》2013年第22期摘要本文从燃料、设备结构、运行方式三个方面讨论了影响锅炉煤粉气流燃烧因素,其中包括燃料的品质、煤粉的细度、燃烧器结构型式及配风条件、炉膛的热量条件、锅炉负荷、调节方式。

希望通过对这些影响因素的分析,能够对稳定和改善煤粉气流的着火有所帮助。

关键词煤粉燃烧因素中图分类号:TF538.6+3 文献标识码:A 文章编号:0.引言众所周知,燃烧效率在电站锅炉中至关重要,这就要求我们对影响煤粉气流着火的因素进行深入研究。

在锅炉燃烧中,希望煤粉气流在离开燃烧器喷口不远处就能稳定地着火。

着火过程有两层意义:一是着火是否可能发生?二是能否稳定着火?只有稳定着火,才能保证燃烧过程持续稳定的进行。

着火热与燃料性质、燃烧过程设备结构、运行方式有关。

本文从以上三个方面分析影响煤粉气流着火的主要因素。

具体内容如下:1.燃料:1.1 燃料品质燃料的性质对着火影响最大的是挥发分含量。

挥发分降低时,煤粉气流着火热也随之增大,着火更困难。

此外,挥发分的燃烧对焦炭起加热作用,从而为焦炭的着火创造了有利条件。

原煤水分增大时,着火热也随之增大。

同时,水分的加热、汽化都要吸收炉内的热量,致使炉内温度水平降低,从而使煤粉气流卷吸的烟气温度以及火焰对煤粉气流的辐射热也相相应降低。

原煤灰分在燃烧过程中吸热,因而会使炉内烟气温度降低,同样使煤粉气流的着火推迟,而且也影响着火的稳定性。

发热量大的煤分解速度较快,能迅速释放出挥发分,有利于煤粉气流迅速达到着火温度,并且稳定燃烧。

1.2煤粉细度及煤粉颗粒分布煤粉气流的着火难易程度也与煤粉的细度有关。

煤粉愈细,着火愈容易。

这是因为在同样的温度下,煤粉愈细,进行燃烧反应的表面积越大,而煤粉本身的热阻却减小,这样就可以加快化学反应速度,更快地达到着火。

2.结构因素2.1燃烧器2.1.1一次风量、风速、风温当煤质一定时,一次风量影响煤粉气流的着火速度和稳定性。

北京巴威600MW-Wx型锅炉说明书

单位 t/h MPa(g) ℃ t/h MPa(g) MPa(g) ℃ ℃ ℃ ℃ ℃ MPa(g) MPa(g) MPa(g) %

B-MCR (VWO) 2028 17.4 541 1717.3 3.972 3.782 331 541 281 189 188 19.65 20.17 5.17 91.73

0.3% 91.73% 85.3 kW/m3 190.5 kW/m3 4.891MW/m2 2.832MW/m2 345 ℃ 371 ℃ 1.24 1.25 413 ℃ 1027℃ 124 ℃ 119 ℃ 27/24℃

空气预热器入口空气温度(一次风/二次风)

3.设计条件及燃料 (1)设计依据 燃用煤种:无烟煤

第 1-9 页 共 13 页

锅炉说明书

第一章 锅炉总体概述

50-G12400-0

水冷壁下集箱标高 炉膛宽度

8000 mm 32100 mm

图 1-1 炉顶密封结构图 为了使锅炉运行时能按预定的三向膨胀位移运动,本锅炉设有膨胀中心, 其位置是左右方向处于锅炉对称中心上,前后位置为后水冷壁中心线向前 2062.5mm 处,其轴线与顶护板下沿交合处即为膨胀中心,标高为 68650 mm。锅 炉膨胀系统 (膨胀中心) 是通过整个吊杆和刚性梁系统以及止晃装置等结构设计

9) 过热器、再热器、省煤器的实际汽、水侧压降数值不超过设计值 以上各项保证值的考核条件,详见锅炉合同。 二、锅炉总体布置 锅炉总体布置见 G12400-0 锅炉总图。本锅炉采用美国 B&W 公司 RBC 自然循环“W”火焰燃煤锅炉的标准布置。采用自然循环、一次再热、单 炉膛、 “W”火焰燃烧方式,平衡通风、固态排渣、半露天布置的全钢架结 构燃煤锅炉形式。尾部分烟道竖直平行布置。炉膛由膜式水冷壁构成,炉 膛上部布置屏式过热器,炉膛折焰角上方有二级高温过热器。在水平烟道 处布置了垂直再热器。尾部竖井由隔墙分隔成前后两个烟道,前部布置水 平再热器,后部布置一级过热器和省煤器。在分烟道底部设置了烟气调节 挡板装置, 用来分流烟气量, 以保持控制负荷范围内的再热蒸汽出口温度。 烟气通过调节挡板后又汇集在一起经两个尾部烟道引入左右各一的回转 式空气预热器。 锅炉主要尺寸: 锅炉深度 锅炉宽度 锅炉顶梁标高 锅筒中心线标高 顶棚管标高 47100 mm 61000 mm 74900mm 67230 mm 62650 mm

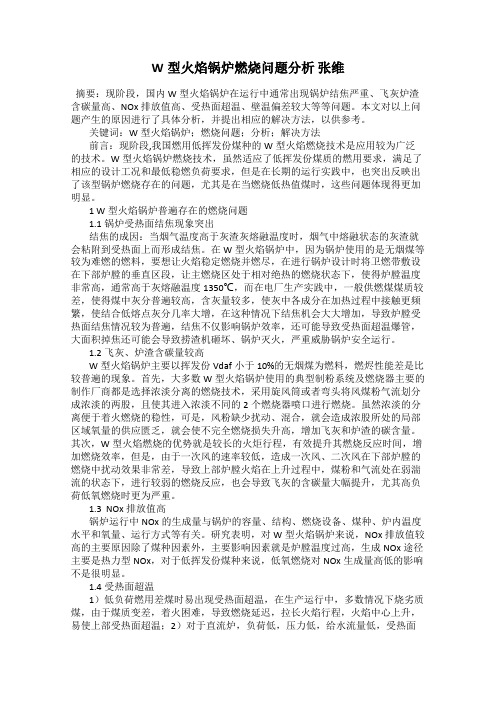

W型火焰锅炉燃烧问题分析 张维

W型火焰锅炉燃烧问题分析张维摘要:现阶段,国内W型火焰锅炉在运行中通常出现锅炉结焦严重、飞灰炉渣含碳量高、NOx排放值高、受热面超温、壁温偏差较大等等问题。

本文对以上问题产生的原因进行了具体分析,并提出相应的解决方法,以供参考。

关键词:W型火焰锅炉;燃烧问题;分析;解决方法前言:现阶段,我国燃用低挥发份煤种的W型火焰燃烧技术是应用较为广泛的技术。

W型火焰锅炉燃烧技术,虽然适应了低挥发份煤质的燃用要求,满足了相应的设计工况和最低稳燃负荷要求,但是在长期的运行实践中,也突出反映出了该型锅炉燃烧存在的问题,尤其是在当燃烧低热值煤时,这些问题体现得更加明显。

1 W型火焰锅炉普遍存在的燃烧问题1.1锅炉受热面结焦现象突出结焦的成因:当烟气温度高于灰渣灰熔融温度时,烟气中熔融状态的灰渣就会粘附到受热面上而形成结焦。

在W型火焰锅炉中,因为锅炉使用的是无烟煤等较为难燃的燃料,要想让火焰稳定燃烧并燃尽,在进行锅炉设计时将卫燃带敷设在下部炉膛的垂直区段,让主燃烧区处于相对绝热的燃烧状态下,使得炉膛温度非常高,通常高于灰熔融温度1350℃,而在电厂生产实践中,一般供燃煤煤质较差,使得煤中灰分普遍较高,含灰量较多,使灰中各成分在加热过程中接触更频繁,使结合低熔点灰分几率大增,在这种情况下结焦机会大大增加,导致炉膛受热面结焦情况较为普遍,结焦不仅影响锅炉效率,还可能导致受热面超温爆管,大面积掉焦还可能会导致捞渣机砸坏、锅炉灭火,严重威胁锅炉安全运行。

1.2飞灰、炉渣含碳量较高W型火焰锅炉主要以挥发份Vdaf小于10%的无烟煤为燃料,燃烬性能差是比较普遍的现象。

首先,大多数W型火焰锅炉使用的典型制粉系统及燃烧器主要的制作厂商都是选择浓淡分离的燃烧技术,采用旋风筒或者弯头将风煤粉气流划分成浓淡的两股,且使其进入浓淡不同的2个燃烧器喷口进行燃烧。

虽然浓淡的分离便于着火燃烧的稳性,可是,风粉缺少扰动、混合,就会造成浓股所处的局部区域氧量的供应匮乏,就会使不完全燃烧损失升高,增加飞灰和炉渣的碳含量。

论低挥发分煤以及W型火焰锅炉燃烧技术问题(一)

论低挥发分煤以及W型火焰锅炉燃烧技术问题(一)论文关键词:低挥发分煤“W”型火焰锅炉燃烧论文摘要:本文研究探讨了低挥发分煤燃烧特性和W型火焰炉燃烧技术发展及存在问题,这对于建设我国资源节约型社会有重要意义和指导意义。

0引言我国是一个以煤为主要一次能源的国家,目前煤占能源泉消费的70%以上。

随着经济社会的发展,我国能源需求不断增长,资源短缺现象逐渐显露出来。

2003年我国能源消费总量16.78亿t标准煤,比上年增长10.1%,其中,原油消费量2.52亿t,增长12%;全年原油进口量9112.63万t,同比增长31.1%;出口原油813.33万t,同比增长12.84%。

2003年全国生产原煤16.67亿t,其中发电用煤炭的消费已经达到8.5亿t,占全部煤炭消费的50%以上;原油产量1.69亿t;天然烟气产量达341.28亿m3。

因此,研究低挥发分煤燃烧特性和W型火焰炉燃烧技术发展及存在问题,对于发展我国资源节约型社会有重要意义,也成为学术界和电力企业的一个研究热点。

1低挥发分煤燃烧特性1.1低挥发分煤的热解特性煤粒被加热超过一定温度后,就进入了热解阶段。

这时煤粒释放出焦油和气体,并形成剩余焦碳。

煤粒被加热时所释放出挥发分的重量和成分与其热解的条件有关,即主要取决于加热的升温速度、加热的最终温度和在此温度下的持续时间。

根据加热时升温速度的不同,一般可把煤的热分解过程分为快速、中速和慢速热分解。

这不仅由于热解是煤燃烧过程中一个重要的初始过程,对着火过程有极大的影响,也因为热解是其它转换过程,如气化、液化、精炼等的重要步骤,同时也与污染物的形成有密切关系。

深入研究煤粉的热解机理,有助于了解煤粉的着火与燃烧过程,对煤粉燃烧设备的设计具有重要的指导意义。

煤受热时,对构出气体采样并用气相色谱法进行分析,发现当温度低于200~300℃时,析出的气体几乎完全是吸附在微粒及晶格间的水分和结晶水,随着温度的升高,析出的产物依次是CO2、CO、CH4和H2,而后在较高的温度下析出称之为沥青的重要碳氢化合物。

二次风对采用旋流燃烧器W火焰锅炉炉内流动特性的影响

二次风对采用旋流燃烧器W火焰锅炉炉内流动特性的影响W火焰锅炉是一种专门用于燃用无烟煤、贫煤等低挥发分煤种的电站锅炉,由于其独特的炉膛结构和燃烧器布置,锅炉运行时炉膛内保持较高温度,使得炉膛内环境利于NOx生成,因而W火焰锅炉在实际运行中普遍存在NOx排放量较高的问题,在当前我国雾霾频发、国家对燃煤污染物排放治理越来越重视的背景下,降低W火焰锅炉NOx排放意义重大。

为此,哈尔滨工业大学燃烧工程研究所对某电厂一台300MW的B&W技术W火焰锅炉进行了低NOx燃烧技术改造。

在锅炉上炉膛喉口处加装下倾缝隙式燃尽风喷口,以实现锅炉煤粉气流的分级燃烧,为保持加装燃尽风喷口后锅炉燃烧器气流的下射深度,在燃烧器内、外二次风喷口处加装半圆环形挡环,内、外二次风挡环阻挡面积占相应喷口面积的比例均为25%,燃烧器布置在W火焰锅炉前、后拱上,加装挡环一侧靠近炉膛中心,未加装挡环一侧靠近锅炉前、后墙水冷壁。

本文旨在研究经低氮燃烧技术改造后的W火焰锅炉单只燃烧器与全炉膛的流场特性,采用冷态空气动力场模化试验进行研究。

本文利用IFA300型恒温热线风速仪对加装挡环的单只燃烧器出口区域气流速度进行测量,研究单只燃烧器出口区域流动特性;利用热电偶测量加装挡环的单只燃烧器出口区域气流温度,研究单只燃烧器出口区域气流混合特性;利用IFA300型恒温热线风速仪测量W火焰锅炉全炉膛气流风速,研究燃烧系统改造后W火焰锅炉全炉膛的流场特性。

首先,本文利用单只燃烧器流动特性试验系统研究了二次风率分别为37.6%、41.7%、46.5%、51.3%时加装挡环的单只燃烧器出口区域气体流动特性。

发现,燃烧器二次风量增加,燃烧器气流的扩散和旋转都增强;燃烧器内、外二次风喷口的半圆环形挡环会造成燃烧器加装挡环侧和未加装挡环侧的气流差异,燃烧器未加装挡环侧气流风速、扩散混合强度和旋流强度均大于加装挡环侧,但加装挡环并未改变燃烧器的旋流本质。

然后,本文利用单只燃烧器混合特性试验研究了二次风率分别为37.6%、41.7%、46.5%、51.3%时加装挡环的单只燃烧器出口区域气体混合特性。

引进型W型火焰锅炉的技术特点及运行分析

引进型W型火焰锅炉的技术特点及运行分析针对W型火焰锅炉的主要技术特点,结合某电厂两台300MW机组W型火焰锅炉的运行情况,分析原因提出建议。

引言W型火焰是国外开发出来用于燃烧低挥发份煤种的一种燃烧技术,在国外已得到了广泛应用。

从20世纪80年代开始,我国陆续引进了数台W型火焰锅炉。

由于我厂两台300WM的机组燃烧的大多是本地劣质无烟煤质,这种煤含碳量高62.29%,挥发份含量低6.19%等特点而采用了这种W型火焰锅炉,本文结合我多年的工作实践与经验,对W型火焰锅炉的技术特点进行探讨,对W 型火焰锅炉的运行状况进行比较总结。

一、W型火焰锅炉概述在现代高参数、大容量燃煤锅炉中,较多的采用四角切圆燃烧方式。

但这种燃烧方式在燃烧劣质煤,特别是低挥发份的无烟煤时,存在着火不好、燃烧不稳定、运行易结渣、低负荷下必须投油等问题。

为了更好地燃烧无烟煤,国外锅炉厂商开发出多种燃烧技术,其中W型火焰技术是实践证明比较成功的燃烧技术。

运用这种技术生产出的W型火焰锅炉,由于它脱胎于早期的U型火焰锅炉,所以又称为双U型或顶部燃烧方式锅炉。

在结构上,W型火焰锅炉和一般四角切圆燃烧方式锅炉的Ⅱ型结构不同,它的燃烧室由两部分组成,上部是辐射炉室,下部为拱形的燃烧室,燃烧室的深度一般比辐射炉室大80%--120%,前面突出部分的顶部构成拱体,煤粉气流和二次风喷嘴装设在拱体上,下喷的煤粉气流接受炉膛辐射对流换热着火后向下伸展。

在燃烧室下部的前后墙上布置有分级风风喷口,主要补充给入煤粉燃烬所需的其余空气量,同时将下冲的火焰气流冲折转向上,沿炉室中轴线上升,从而形成w型火焰。

辐射炉室的作用则是进一步完成煤粉的燃烧,并使燃烧产物通过与受热面之间的换热后降到设定的炉膛出口温度。

二、燃烧机理及特点W型火焰锅炉主要燃烧低挥发份煤种,因此锅炉的炉膛结构、燃烧器布置、送风方式、粉风配比等因素都按照符合低挥发份煤的燃烧特点来设计。

(1)W型火焰锅炉的燃烧器布置在前、后墻的拱上,上部炉膛深度小,火焰流向与W 型火焰锅炉平行,不旋转,炉膛出口烟气温度场与速度场较均匀,因此炉膛不容易结焦,而且过热器与再热器的热偏差较小。

W火焰锅炉低NO_(x)燃烧新系统C风风率优化数值模拟研究

2021.17科学技术创新W 火焰锅炉低N O x 燃烧新系统C 风风率优化数值模拟研究周安鹂1缪伦奇2(1、汕尾职业技术学院,广东汕尾5166002、广东红海湾发电有限公司,广东汕尾516600)W 火焰锅炉因其特别适用于燃烧如无烟煤、贫煤等挥发分含量少、活性差的煤而在近年来快速发展起来。

目前W 火焰锅炉主要有:FW (Fos t er W heel er )型、B&W (Babcock &W i l cox )型、M BEL (M i t s ui Babcock Ener gy Li m i t ed )型,St ei n 型这四种类型[1],本文所研究的是一台FW 型W 火焰锅炉。

虽然W 火焰锅炉具有下炉膛温度水平高、煤粉颗粒路径长、停留时间长等优势,但在实际运行中还是存在一些如N O x 排放量较高的问题。

根据中国环境保护部发布的最新的《火电厂大气污染物排放标准》对燃煤机组N O x 的排放标准,要求在脱销之后W 火焰锅炉的N O x 排放要低于200m g/m 3[2]。

因此,在飞灰含碳量没有显著增加的情况下,对W 火焰锅炉进行一些减少或控制N O x 排放的措施是十分必要的。

本文的研究内容就是基于这样一种对飞灰含碳量没有显著影响但可以降低近50%的N O x 排放量的低N O x 燃烧新系统进行的,对该系统C 层二次风(文中简称C 风)的风率进行了优化研究,以期对实际运行过程提供参考。

1锅炉概况本文研究对象为一台采用了低N O x 燃烧新系统的600M W FW 型W 火焰锅炉。

W 火焰锅炉被炉拱分成了上炉膛和下炉膛两部分,炉拱上对称布置有双旋风燃烧器。

图1为该低N O x 燃烧新系统示意图,这种新系统主要具有以下特征[3]:(1)将淡煤粉一次风喷嘴位置从拱上移动到拱下,并且将72组喷嘴合并为36组;(2)A 层二次风由原始的环形喷口变为圆形喷口喷入炉膛;(3)原始的D 、E 层二次风合并,通过环形喷口喷入炉内,同时冷却乏气风喷嘴;(4)原始的F1、F2层二次风合并为F 层二次风;(5)部分二次风(约占总风率的20%)用来作为分离燃尽风(SO FA 风),并将SO FA 风布置在上炉膛位置。

W型火焰燃烧锅炉燃烧器的调节

判断动量比是否合宜,主要是观察在下炉 膛各喷口附近和冷灰斗附近应基本上无燃 烧,拱顶含粉气流下冲后燃烧迅速,氧浓 度快速降低。低负荷下炉温变化不大,但 煤粉停留时间延长,因而也能保持较高的 燃尽率。

侧二次风对拱上风的拦截作用很大,一次 风遇到侧二次风,受冲撞而弯曲,穿透深 度减小。因此采用上小下大的宝塔型配风 时,在同样侧二次风率下一次风的穿透深 度和炉内气流的充满程度增加。

F风门位于下冲风粉火焰的末端,且风口面 积最大(正常运行时,约可占到二次风总量 的50%)。因此F挡板的调整对于改变炉内 各风量的动量比最为有效,是影响W型火 焰的形状、最高火焰位置、燃烧效率和炉

内结渣情况的主要因素,必须使它的调节

可靠、有效。此外,整个侧二次风的配风

质量(如沿炉宽风量的均匀性)也主要取决 于各F风门挡板的开度控制,这一点对于在 同样炉膛氧量下减少燃烧损失至关重要。

当A、B风增加时,烟气中飞灰可燃物的含 量减小,燃烧效率提高。

但是A、B二次风的风量也不可过大,否则 会造成火焰冲刷冷灰斗,引起结渣。并且 过大的A、B风还有可能使它与一次风提前 混合,煤质差时影响着火。

正常运行一般控制A、B风的风量各占总风 量的12%~13%。

(2)C挡板油枪环形二次风

消旋叶片位置高低直接关系到火焰行程的 长短。将消旋叶片向喷口上方移动,离开 喷口的气流较早地散开,降低了火焰刚度, 煤粉着火提前,但火焰行程变短,火焰中 心上升。拱上环形二次风挡板(A、B挡板) 开大,喷射风粉的刚性增加,向炉底的穿 透力增强,火焰中心降低。尤其当来自垂 直墙的横向气流较大时(如负荷升高),为 防止火焰短路,A、B挡板的开度应更大些。 但初混过早和着火延迟也会使火焰中心升 高。

某电厂1号炉,曾因燃料发热量过低致使双 进双出磨煤机超负荷运行,一次风速达到 27~30m/s,导致锅炉满负荷时燃烧不稳, 需投油助燃,而在70%~80%负荷时燃烧 反而稳定。由于着火推迟,二次风加不上 去(否则炉膛燃烧剧烈波动),使火焰中心 上抬,炉膛出口氧量过低(仅0.5%~1.0 %),飞灰可燃物含量高达20%~30%。

煤粉气流着火热的计算

煤粉气流着火热的计算

一、煤粉燃烧特性

1.煤粉燃烧过程:煤粉在燃烧过程中产生的热量主要由三个阶段组成,即挥发阶段、可燃气体燃烧阶段和炭燃烧阶段。

2.煤粉燃烧参数:煤粉燃烧过程中的关键参数有煤粉粒度、煤粉浓度、空气流速、进风温度等。

这些参数将直接影响到燃烧过程中产生的热量。

二、气流传热机理

1.气流传热的基本原理:气流对煤粉的传热主要通过对流传热和辐射

传热两种方式完成。

其中,对流传热是通过气流对煤粉表面的冷却完成的,而辐射传热则是通过煤粉表面的辐射热完成的。

2.煤粉与气流的传热关系:煤粉在着火过程中,会产生大量的热量。

这些热量首先通过煤粉与气流之间的对流传热机制进行传递,然后通过煤

粉的表面辐射传热机制进一步传递给周围的气体。

三、传热计算方法

1. 煤粉对流传热的计算方法:煤粉的对流传热计算可以参考一般的

对流传热计算方法,如物质传热的尺度分析法、Nusselt数法等。

根据这

些方法,可以获得煤粉的对流传热系数。

2.煤粉辐射传热的计算方法:煤粉辐射传热计算可以采用辐射传热的

基本原理,例如斯特凡–玻尔兹曼定律和调和平均法等。

通过这些方法,

可以计算出煤粉表面的辐射热量。

综上所述,煤粉气流着火热的计算涉及到煤粉燃烧特性、气流传热机

理和传热计算方法等方面的内容。

通过对这些内容的深入了解和应用,可

以准确计算煤粉气流的着火热量,为煤粉燃烧过程的设计和优化提供依据。

裕东电厂“W”型锅炉低氮燃烧改造

产能经济357裕东电厂“W”型锅炉低氮燃烧改造蔡冬冬 刘福利 商丘裕东发电有限责任公司摘要:随着国家对环境的重视和环保工作力度的加大,燃煤电厂要实现超低排放。

裕东电厂2×315MW 燃煤机组,配套锅炉为东方锅炉厂生产的“W”型火焰炉,因该炉型炉膛内温度水平较高,炉膛出口处NOx 生成量均值达1453mg/Nm 3,使脱硝系统的压力较大,液氨使用量较高,影响了机组的运行经济性。

通过低氮燃烧改造,NOx 生成量降低到800mg/Nm 3以下,大幅减少液氨消耗量。

同时在燃烧方式与配风做重大改变的情况下,燃烧器出口的煤粉行程增长,火焰中心下移,影响锅炉的排烟温度下降5~10℃、减温水量下降20%、飞灰可燃物控制在3%以下较改造前略有减小,经锅炉热效率试验热效率提高0.3%以上,环保及经济效益显著。

关键词:“W 型火焰”;超低排放;低氮燃烧中图分类号:TK229 文献识别码:A 文章编号:1001-828X(2019)013-0357-01“金山银山,不如绿水青山”。

随着国家对环境的重视和环保工作力度的加大,燃煤电厂要实现超低排放。

裕东电厂2×315MW 燃煤机组,配套锅炉为东方锅炉厂生产的“W”型火焰炉,容量1025t/h。

因该炉型炉膛内温度水平较高,炉膛出口处NOx 生成量均值达1453mg/Nm 3,使脱硝系统的压力较大,液氨使用量较高,影响了机组的运行经济性,低氮燃烧技术改造迫在眉睫。

锅炉低氮燃烧改造前原装共配有24只按美国FW 技术设计制造的双旋风筒分离式煤粉燃烧器,错列布置在锅炉下炉膛的前后墙拱上。

结构图如图1。

图1 美国FW 技术W 火焰锅炉炉型结构图裕东公司锅炉低氮燃烧系统改造主要改动部分为更换新型的分离浓缩器式直流煤粉燃烧器,炉膛上增设燃尽风层,更改炉内配风,控制NOx 的生成量,改善下炉膛结焦问题。

主要改造措施如下:一、一次风(燃烧器)系统采用分离浓缩器式直流煤粉燃烧器替换原双旋风筒燃烧器。

W火焰燃烧技术

W 火焰燃煤锅炉运行分析和总结罗曙炎、陈定坤华能岳阳电厂,湖南,岳阳,414002 )摘要:无烟煤燃烧技术是一个锅炉界普遍关注的大课题,W 型火焰燃煤锅炉是解决这一课题的途径之一。

本文简介W 火焰锅炉适应于无烟煤燃烧的结构特点,重点从实践出发总结运行经验,分析其运行中容易出现结焦和飞灰可燃物过高等问题,提出了解决这些问题的具体措施。

关键词:无烟煤,W 火焰锅炉,燃烧技术,炉膛结焦,飞灰可燃物,燃烧调整。

一引言无烟煤是难于燃烧的低挥发分煤种,其着火机理为颗粒表面着火类型,煤粉颗粒表面达到很高的温度才开始着火燃烧(挥发分为8%以下的无烟煤的着火温度高于1000C)。

而且,燃烧反应速度很慢,不易燃尽。

因此,无烟煤燃尽的时间和燃烧过程所走的路径相对较长。

如果使用普通烟煤炉烧无烟煤,则不可能达到充分燃烧,其结果很容易出现排烟温度和飞灰可燃物过高。

另一方面,要让无烟煤燃尽,必须在炉墙的喷燃器部位敷设足够面积的卫燃带,以保持燃烧区域达到足够高的煤粉烟气温度,以利于着火和燃烧,但这样又容易发生结焦问题。

这是一对矛盾。

由此,给锅炉界提出了如何解决无烟煤难于燃烧的课题。

上海锅炉厂在90 年代生产专用于烧无烟煤的420T/H,13.7MPa,535 C的四角燃烧自然循环锅炉,在焦作AES万方电厂运行初期排烟温度130 C (参考环境温度20 C)以上,飞灰可燃物高达20%甚至30%,锅炉效率达不到89%的设计值。

脱落下的大焦块曾砸坏水冷壁和冷灰斗,锅炉厂家不得不急忙进行喷燃器换型改造。

以后用在遵义的同型号锅炉也修改设计加高了 2 米多的高度。

FW(福斯特•惠勒)公司生产的W型火焰燃煤锅炉(简称“ W火焰锅炉” )脱胎自早期的U 型燃烧炉,是欧洲专用于燃烧低挥发分无烟煤的特殊炉型。

八十年代引入我国,现在已有W火焰锅炉十多台运行。

W 火焰锅炉的结构设计特点是,采用足够长的燃烧行程和适当敷设卫燃带保持着火区域的高温,加上合理配风等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

W 火焰锅炉无烟煤煤粉气流着火特性

刘鹏远,张 海,申浩树,吴玉新,张 缦

( 清华大学 热科学与动力工程教育部重点实验室,北京 100084)

摘 要:针对采用缝隙式燃烧器的 600 MW 超临界 W 火焰锅炉进行了热态试验研究,着重考察了 不同工况下无烟煤煤粉气流的着火特性。 试验结果表明,煤粉气流着火特性受燃烧器配风和煤粉 浓度影响较为敏感。 较低的一次风速可以显著缩短浓相煤粉气流着火距离,在 1 m 左右可以稳定 的着火;二次风应在煤粉气流着火后补入,过大或过小的二次风均容易引起燃烧恶化;无烟煤煤粉 气流的燃烧宜采用较高的煤粉浓度,煤粉浓度提高至 1. 0 kg / kg 后浓相煤粉气流的着火更加稳定。 控制合适的煤粉气流着火距离对 W 火焰锅炉运行非常重要,着火延迟距离过大后会引起火焰中心 的下移从而容易造成冷灰斗区域的温度过高。 关键词:W 火焰锅炉;缝隙式燃烧器;着火特性;温度场 中图分类号:TK227 文献标志码:A 文章编号:0253-9993(2016)10-2466-07

1 研究对象和研究方法

1. 1 研究对象喷 口 的

600 MW 超临界 W 型火焰锅炉。 如图 1( a) 所示,上、 下炉膛高度分别为 30. 8 m 和 27. 5 m,上、下炉膛深 度分别约为 12. 5 m 和 23. 7 m,炉膛宽度为 26. 7 m。 锅炉采用一次中间再热、单炉膛平衡通风、P型布置、 全钢构架的直流炉。

根据上述分析的无烟煤着火特点,在煤粉炉的不 同燃烧组织方式中,国内一般采用拱形燃烧方式( W 型火焰)来实现无烟煤的利用。 W 型火焰锅炉采用 了分级配风、敷设卫燃带、煤粉射流下射入炉膛然后 折转向上等关键技术,以解决无烟煤的难着火、难燃 尽等 问 题[7-9] 。 经 过 30 多 年 的 发 展, 现 已 发 展 到 600 MW 超临界参数的 W 火焰锅炉[10-11] ,燃烧效率与

图 1 炉膛结构和燃烧器布置 Fig. 1 Schematic diagram of furnace and burner

锅炉配备 6 台双进双出磨煤机,燃烧器布置在前 后墙拱形水冷壁上部,前后墙各 12 只。 每只燃烧器 由一个百叶窗浓淡煤粉分离器、4 个浓相煤粉喷口、4 个淡相煤粉喷口、2 只油二次风喷口和 9 个二次风喷

口组成。 每两只燃烧器合并成一组。 风率约 40% 的 二次风从拱上垂直送入炉膛,约 25% 的二次风从拱 下以一定角度进入下炉膛。 燃尽风风率约 12% ,从 拱部与水平方向呈 25°的角度喷射入炉膛,实现煤粉

2468

煤 炭 学 报

2016 年第 41 卷

的燃尽。 燃烧器喷口布置如图 1(b)所示。 从炉膛中 心向前后墙侧依次布置了浓煤粉气流、内二次风、淡 煤粉气流及外二次风。 各股气流速度不同,在气流向 下流动的同时,二次风不断混入煤粉气流,拱下二次 风在垂直墙侧补入炉膛,形成边燃烧边补充氧气的分 级燃烧方式。 1. 2 研究方法

Abstract:Experimental studies were conducted on the anthracite ignition characteristics under different conditions in a 600 MW supercritical arch-fired boiler equipped with slot burners. The experimental measurements reveal that the ignition distance of the pulverized coal flows is affected by the air distribution of the burner and pulverized coal concentration. The ignition distance of the fuel-rich flows become remarkably shorter under the low primary velocity. The fuelrich flows could be ignited at about 1 meter away from the burner. The secondary air should be added into the primary flows after being ignited and it is ease for the excess or deficiency of secondary air to cause the deterioration of combustion. A higher concentration of pulverized coal is favorable for anthracite ignition. Ignition of the fuel-rich flows become more stable after rising the concentration of pulverized coal to 1. 0 kg / kg. Appropriate ignition distance of pulverized coal flows is very important to the operation of arch-fired boilers. The delayed ignition distance of pulverized coal could lower the flame center and cause the high temperature of the hopper region. Key words:arch-fired boiler;slot burners;ignition characteristics;temperature field

图 2 煤粉气流温度测点布置 Fig. 2 Measurement points for primary air jet temperature

为了分析煤粉浓度对着火的影响,对分离器的煤

粉浓淡分离效果进行了试验研究。 在浓相和淡相煤 粉管道上各开 2 个取样点,采用平头式煤粉取样器进 行逐点等速取样。 抽出的煤粉经过两级旋风分离器 收集,进行称重分析。 浓淡相取样时间各为 6 min。 用靠背管测量浓相和淡相气流的动压和静压,获得不 同分离方式风量的分配结果。

第 41 卷第 10 期 2016 年 10 月

煤 炭 学 报 JOURNAL OF CHINA COAL SOCIETY

Vol. 41 No. 10 Oct. 2016

刘鹏远,张海,申浩树,等. W 火焰锅炉无烟煤煤粉气流着火特性[ J] . 煤炭学报,2016,41(10) :2466 -2472. doi:10. 13225 / j. cnki. jccs. 2016. 8008 Liu Pengyuan,Zhang Hai,Shen Haoshu,et al. Anthracite ignition characteristics in an arch-fired boiler with slot burners[ J] . Journal of China Coal Society,2016,41(10) :2466-2472. doi:10. 13225 / j. cnki. jccs. 2016. 8008

收稿日期:2016-06-08 修回日期:2016-08-04 责任编辑:张晓宁 基金项目:国家科技支撑计划资助项目(2015BAA04B01) 作者简介:刘鹏远(1982—) ,男,山东潍坊人,高级工程师。 E-mail:pyliu01@ 163. com

第 10 期

电站锅炉中煤粉气流的着火和燃烧特性是最基 本、最关键的问题之一,直接影响到锅炉运行的安全 性和经济性。 近年来伴随着经济的发展,无烟煤越来 越多的应用到我国电力生产中。 无烟煤由于煤化程

度高、挥发分含量低和灰分含量高的特点,较难着火, 高的煤化程度也使其反应性较低,因而在电站锅炉的 应用中,无烟煤往往表现出着火和燃尽都比较困难的 特点[1-3] 。

刘鹏远等:W 火焰锅炉无烟煤煤粉气流着火特性

2467

煤粉气流的着火从微观机理上属于热着火,即可 燃混合物本身氧化反应放热大于吸热,温度不断升高 导致化学反应不断加速,积累更多能量最终导致煤粉 气流的着火[4] 。 煤粉气流在喷入炉膛后受到对流传 热和辐射传热而升温着火,将煤粉气流从燃烧器喷口 喷出的气流近似地按一元系统来处理,加热煤粉气流 及对煤粉中水分进行蒸发和过热所需的着火热可用 着火热公式计算得出[5] 。 影响煤粉气流着火热的因 素主要包括一次风速、煤粉着火温度和煤粉气流初温 等。 其中一次风速和煤粉气流初温受锅炉运行工况 影响较大,而煤粉着火温度则主要受燃料性质影响。 对无烟煤来讲,由于干燥无灰基挥发分比较低,灰分 大,着火温度要高于烟煤和褐煤的着火温度,一般在 900 ℃ 左右[6] 。 同时为了进一步强化着火,组织无烟 煤燃烧时普遍采用较细的煤粉细度,较低的一次风速 和较高的煤粉气流初温。

煤粉气流燃烧稳定性的变化很大程度上可以从 沿火焰行程烟气成分的变化来反映。 采用高温水冷 取样器将炉内烟气从图 1 所示看火孔处,沿垂直于侧 墙方向抽出,烟气经水冷却后由烟气分析仪在线分 析,得出各测点处 O2 和 NO 浓度,以反映不同工况下 煤粉燃烧强度的变化。

冷灰斗近壁温度测量。 为了考察着火距离对冷 灰斗区域温度的影响,以间接反映火焰下冲深度,在 燃烧器正下方 16. 5 m( 标高 18. 3 m) 处冷灰斗斜坡 段,水冷壁鳍片上开孔,试验时将 K 型热电偶通过钢 管插入炉膛内部,测量冷灰斗水冷壁近壁面附近温 度。 1. 3 试验工况煤质和主要参数

为研究单支燃烧器的煤粉射流的着火情况,进行 了不同工况下的煤粉射流温度分布试验。 选取 F1 和 A3 燃烧器为研究对象,分别在浓相和淡相粉管上开 孔并将 DN25 的钢管焊接在开口处,试验时从测点上 部将 10 m 长 K 型热电偶逐渐伸至一次风浓相喷口 内。 为避免热电偶深入炉膛后剧烈摆动,将热电偶绑 在 DN12 的实心钢筋上,试验时将其一同插入炉膛内 以减少波动性及误差,多次测量取平均值。 温度测点 分布如图 2 所示。