六档箱双面攻丝机床左主轴箱设计

6级机床主轴箱课程设计

6级机床主轴箱课程设计一、课程目标知识目标:1. 学生能理解机床主轴箱的基本结构、功能及其在机床中的重要性。

2. 学生能掌握机床主轴箱的传动系统、润滑系统及其工作原理。

3. 学生能了解机床主轴箱的常见故障及其原因。

技能目标:1. 学生能运用所学知识,分析机床主轴箱的传动路线,并进行简单的故障诊断。

2. 学生具备设计机床主轴箱传动系统的能力,能够根据实际需求选择合适的零件和参数。

3. 学生能够运用CAD软件绘制机床主轴箱的三维模型,并进行仿真分析。

情感态度价值观目标:1. 学生通过课程学习,培养对机械设计和制造的兴趣,激发创新意识。

2. 学生在团队协作中,增强沟通与交流能力,培养合作精神。

3. 学生认识到机床主轴箱在制造业中的重要作用,增强对我国制造业发展的信心。

课程性质:本课程为机床设计专业课程,旨在帮助学生掌握机床主轴箱的设计原理和实际应用。

学生特点:学生具备一定的机械基础知识,具备初步的机床设计和CAD绘图能力。

教学要求:结合实际案例,注重理论与实践相结合,提高学生的设计能力和创新能力。

通过课程学习,使学生能够独立完成机床主轴箱的设计和分析任务。

二、教学内容1. 机床主轴箱概述:介绍机床主轴箱的基本概念、结构组成及其在机床上的作用。

教材章节:第一章2. 机床主轴箱传动系统设计:讲解主轴箱传动系统的设计原理,包括齿轮传动、带传动、链传动等。

教材章节:第二章3. 机床主轴箱润滑系统设计:分析机床主轴箱润滑系统的设计要求,介绍常见润滑方式及其工作原理。

教材章节:第三章4. 机床主轴箱故障诊断:探讨机床主轴箱的常见故障及其原因,分析故障诊断方法。

教材章节:第四章5. 机床主轴箱设计实例:结合实际案例,讲解机床主轴箱的设计步骤和注意事项。

教材章节:第五章6. 机床主轴箱CAD软件应用:介绍CAD软件在机床主轴箱设计中的应用,包括三维建模、仿真分析等。

教材章节:第六章教学进度安排:1. 第1周:机床主轴箱概述2. 第2-3周:机床主轴箱传动系统设计3. 第4周:机床主轴箱润滑系统设计4. 第5-6周:机床主轴箱故障诊断5. 第7-8周:机床主轴箱设计实例6. 第9-10周:机床主轴箱CAD软件应用教学内容确保科学性和系统性,结合课程目标,帮助学生掌握机床主轴箱的设计原理和实际应用。

后桥壳体双面钻组合机床总体及左主轴箱设计-任务书1

11111毕业设计任务书课题:后桥壳体双面钻组合机床总体及左主轴设计专业学生姓名班级学号指导教师专业系主任发放日期设计一台加工后桥壳体的双面钻组合机床,具体进行总体设计和左主轴箱设计。

主要内容有:1.总体设计1)制定工艺方案,确定机床配置型式及结构方案。

2)三图一卡设计,包括:(a) 被加工零件工序图, (b) 加工示意图,(c) 机床联系尺寸图,(d) 生产率计算卡,(e) 有关设计计算、校核。

2.主轴箱设计(a) 主轴箱装配图,(b) 主轴箱零件图,(d) 有关计算、校核等。

二、设计依据1.课题来源:盐城市超越组合机床有限公司2.产品名称:后桥壳体3.被加工零件:机体(附零件图)4.工件材料:HT2005.加工内容:左面锪平4×φ25深3mm,15×φ10.2深23,7×φ10.2深23,2×φ8.5深18,右面锪平5×φ25深3mm,6×φ8.5深15,22×φ10.2深23。

表面粗糙度均。

为3.2微米;6. 生产纲领:大批大量。

7. 批量:本机床设计、制造一台。

1.机床应能满足加工要求,保证加工精度;2.机床应运转平稳,工作可靠,结构简单,装卸方便,便于维修、调整;3.机床尽量能用通用件(中间底座可自行设计)以便降低制造成本;4.机床各动力部件用电气控制。

5.设计图样总量:折合成A0幅面在3张以上;工具要求:应用计算机软件绘图。

过程要求:装配图需提供手工草图。

6.毕业设计说明书相关要求7.查阅文献资料10篇以上,并有不少于3000汉字的外文资料翻译;8.到相关单位进行毕业实习,撰写不少于3000字实习报告;9.撰写开题报告四、毕业设计物化成果的具体内容及要求1、毕业设计说明书要求:按教务处毕业设计(论文)格式规范统一编排、打印,字数不少于2万字。

1)毕业设计说明书 1 份2)被加工零件工序图 1 张3)加工示意图 1 张4)机床联系尺寸图 1 张5)生产率计算卡 1 张6)主轴箱装配图 1 张7)主轴箱部分零件图若干张(待指定)2、外文资料翻译(英译中)要求1)外文翻译材料中文字不少于3000字。

全自动攻丝机结构设计及控制

全自动攻丝机结构设计及控制全自动攻丝机是一种高效、精准的机械加工设备,广泛应用于各种工业领域中的机械零件制造。

它通过自动化的控制系统和精确的操作界面,能够实现高效率、高精度的攻丝加工,从而大大提高了生产效率和产品质量。

本文将详细介绍全自动攻丝机的结构设计、控制策略及其应用前景,以期为相关领域的技术人员提供参考。

全自动攻丝机主要由传动系统、控制系统和操作界面等几个部分组成。

全自动攻丝机的传动系统主要包括电机、减速器、传动轴以及主轴等部分。

电机提供动力,通过减速器将转速降低,再通过传动轴将动力传递到主轴上,最终由主轴带动钻头进行攻丝加工。

为了确保传动系统的稳定性和精度,选用高品质的电机和减速器,并采用精密的传动轴设计和加工工艺。

全自动攻丝机的控制系统主要包括伺服控制器、传感器和计算机等部分。

伺服控制器负责接收计算机发出的指令,并驱动伺服电机进行精确的运动,从而实现攻丝加工。

传感器则负责检测加工过程中的各种参数,例如攻丝深度、转速等,并将检测到的数据反馈给计算机,以便计算机根据实际情况调整攻丝加工参数。

全自动攻丝机的操作界面采用人性化设计,操作简单方便。

界面上通常包括参数设置、手动操作、自动操作等功能按钮,方便操作人员根据需要选择相应的操作模式。

操作界面上还会实时显示攻丝机的运行状态、加工数量等信息,方便操作人员随时掌握设备情况。

全自动攻丝机的控制策略主要包括状态监测、故障自愈和智能控制等方面。

全自动攻丝机在运行过程中,需要对设备的状态进行实时监测,以确保设备的安全和稳定运行。

状态监测主要包括对电机、减速器、传动轴等关键部位的温度、振动、噪声等方面的监测。

当发现异常情况时,控制系统会立即采取相应的措施进行处理,例如停机检修、更换部件等,以避免设备损坏和生产事故的发生。

全自动攻丝机应具备故障自愈功能,能够在设备发生故障时自动采取措施进行修复。

例如,当设备出现断丝情况时,控制系统应能够自动停机,并将断丝部位移至指定位置,以便操作人员及时更换钻头或处理断丝。

组合专机-变速箱双面攻丝机床左主轴箱设计任务书

[1]大连组合机床研究所编.组合机床设计(机械部分).大连:机械工业出版社,1975.

[2]大连组合机床研究所编.组合机床设计参考图册.大连:机械工业出版社,1975.

[3]沈阳工业大学,大连铁道学院,吉林工学院编.组合机床设计.大连:上海科学出版社,1985.

[4]保定第二机床厂编.组合机床动力部件产品样本.保定:1992.

5

设计并绘制主轴箱总图

2011.2.2—2011.3.20

6

设计并绘制主轴箱重要的零件图

2011.3.21—2011.4.20

7

整理资料,编写设计说明书;准备答辩。

2011.4.21—2011.5.5

课题信息:

课题性质:设计论文□

课题来源:教学□科研□生产其它□

发出任务书日期:2010.12.10

指导教师签名:

主轴坐标如下表:

孔号

坐标

孔号

坐标

X

Y

X

Y

1

428.500

112.000

8

192.180

317.550

2

300.500

112.000

9

233.142

347.550

3

444.500

176.000

10

244.142

407.550

4

431.504

258.000

11

192.180

437.550

5

355.814

序号

毕业设计各阶段内容

时间安排

备注

1

查阅资料,完成开题报告;

2010.12.10—2010.12.20

2

结合课题进行外文资料阅读,完成英文翻译;

攻丝主轴箱设计说明书

攻丝主轴箱设计摘要机械制造业是一个国家经济发展的重要支柱。

而制造业的生产能力主要取决于制造装备——机床的先进程度。

组合机床是以通用部件为基础,配以按工件特定形状和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。

组合机床作为加工一种(或几种)零件的一道(或几道)工序的高效率的专用机床,无论是机械电气或液压电气控制都能实现其自动循环、半自动化及自动化控制。

在通常情况下,组合机床采用多轴、多刀、多工序、多面或者是多工位同时加工的加工方式,其生产效率比通用机床高几倍甚至几十倍。

作为一种高效的机床,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。

由于通用部件已经标准化和系列化,可根据需要灵活配置,能缩短设计和制造周期。

多轴箱是组合机床的核心部件。

它是选用通用零件,按专用要求进行设计的,在组合机床设计的过程中,是工作量较大的部件之一。

它是根据工序图和加工示意图所确定的工件加工孔的数量和位置,切削用量和主轴类型设计的传递各主轴运动的动力部件,其动力来自通用的动力箱。

本设计介绍了攻丝组合机床主轴箱的设计过程,详细说明了确定攻螺纹主轴的直径,初步选用电机型号及机床各部分部件。

根据要加工的零件尺寸进行组合机床通用多轴箱的设计,绘制多轴箱原始依据图,确定主轴和齿轮模数,确定出传动系统,计算出主轴和传动轴的坐标。

本文对各部分的设计进行了详细的计算和论证。

关键词:攻丝,组合机床,多轴箱,攻丝靠模机构THE DESIGN OFTAPPING MULTIPLESPINDLE BOXABSTRACTThe machinery Manufacture is an important pillar of economic development in a country. While the capability of production in trade of manufacture mostly depends on the advanced producing equipment-machine tool . The aggregate machine-tool is take the general part as a foundation, matches by presses the work piece specific shape and the processing technological design special-purpose part and the jig, the composition semiautomatic or the automatic special purpose machine. As a Modular machine tool of a process (or several) Part of a (or several Road) processes for the high efficiency of the machine, is an automated or semi-automated machine tools, whether electrical machinery Electrical or hydraulic control can achieve automatic cycle, the combination of semi-automatic machine. The aggregate machine-tool selects the method which generally multiple spindle, the multi-knives, the multi-working procedures, manyor the multi-locations simultaneously process, production efficiency ratio general engine bed high several times to several dozens times.As an efficient machine tool, modular machine tools have advantages of high efficiency and low cost. It is widely used in large batch production and can be consisted automatic production line .Because the general part already the standardization and the seriation, might according to need to dispose nimbly, could reduce the design and the manufacturing cycle. The multi-axle-boxes are aggregate machine-tool's core parts. It selects the common parts, carries on the design according to the special-purpose request, in the aggregate machine-tool design's process, is one of work load big parts. It is acts according to the work piece processing hole quantity which and the position the working procedure chart and the processing schematic drawing determined, the cutting specifications and the main axle type design transmission various main axles movement power unit. Its power from the general power box,This paper analyzes the design of the Modular machine tool. determine the diameter of the thread spindle motor model and the preliminary selection, machine parts. According to the top head hole components size which must process carries on the aggregate machine-tool general multi-axle-boxes the design, draws up the multi-axle-box primitive basis chart, the definite main axle and the gear modulus, determined the transmission system, calculates the mainaxle and drive shaft's coordinate. This paper presents the design and calculating of each part of this machine tool.Key words:tapping ,modular machine tool, multiple spindle box ;contact pattern tapping mechanism.目录前言 (1)第1章组合机床概述 (3)§1.1 组合机床及其特点§1.2 攻丝组合机床的结构第2章组合机床的总体设计 (4)§2.1 组合机床工艺方案的拟定 (4)§2.1.1 确定组合机床工艺方案的基本原则§2.1.2 拟定组合机床工艺方案§2.2 切削用量的确定及刀具的选择 (5)§2.2.1 切削用量的确定§2.2.2 选择刀具§2.3 主轴、接杆结构的确定§2.3.1 主轴的选择§2.3.2 接杆类型的选择§2.4 多轴箱所需功率的计算§2.5 确定动力部件的工作循环及工作行程§2.5.1 工作行程长度的确定§2.5.2 动力部件总行程长度的确定§2.6 攻螺纹装置的设计§2.6.1 攻丝靠模装置§2.6.2 选择攻丝卡头§2.6.3 攻螺纹行程控制机构第3章组合机床多轴箱设计 (6)§3.1 攻螺纹概述 (6)§3.2 多轴箱的组成及表示方法 (14)§3.2.1 多轴箱的组成 (14)§3.2.2 多轴箱总图绘制方法特点 (14)§3.2.3 多轴箱技术条件 (15)§3.3 多轴箱通用零件 (15)§3.3.1 通用箱体类零件 (15)§3.1.2 通用主轴、传动轴、齿轮和套 (16)§3.4 绘制多轴箱设计原始依据图§3.4.1 确定多轴箱轮廓尺寸§3.4.2 多轴箱设计原始依据图§3.5 主轴及传动轴的确定§3.5.1 主轴形式及直径的确定§3.5.2 传动轴形式及直径的计算§3.6 多轴箱传动系统的设计§3.6.1 对多轴箱传动系统的一般要求§3.6.2 主轴分布类型§3.6.3 传动系统的设计计算结论 (40)参考文献 (41)致谢 (42)前言世界上第一台组合机床于1908年在美国问世,30年代后组合机床在世界各国得到迅速发展。

468Q发动机缸体双面卧式钻床总体设计及左主轴箱设计

前言毕业设计是按照教学计划的规定,必须进行的一个重要的综合性教学环节,使学生所学的知识在实践中得到具体应用。

通过这次设计,能使学生全面了解和掌握一些机械设备方面的知识,便于使自己形成一套设计的思维模式,而且使所学的知识系统化地由理论转向实践,以培养学生对知识的综合运用能力,为毕业后走上工作岗位打下一个良好的基础。

同时通过认真的设计,可以提高学生分析和解决问题的能力,以便更好的适应社会。

本设计的主要内容有:组合机床的概述、组合机床通用部件及其选用、组合机床总体设计、组合机床主轴箱设计、组合机床技术设计五个部分。

本设计以提高生产率和保证加工精度为目的,以较充足的专业课知识为基础,结合毕业设计任务书,在收集和参考大量资料的前提下独立完成。

设计基本上做到:图纸绘制基本符合国家标准,做到布局合理,图纸也基本能够正确、完整、清晰的表达出零件的形状及尺寸。

计算说明书的条理较清晰,语言通顺流畅,图表和公式的编辑也基本符合毕业论文撰写规范。

在设计过程中,尽量采用通用部件,为组合机床的生产提供便利条件。

其中主轴箱的设计是重点,也是难点。

主轴箱设计应充分考虑被加工零件的形状及加工要求,合理布置传动及齿轮的位置。

尤其在齿轮设计上,更要反复验算转速,努力作出最合理的设计方案。

摘要组合机床使用系列化、标准化的通用部件和少量的专用部件组成的多轴、多刀、多工序、多面或多工位同时加工的高校专用机床,其生产率比通用机床高几倍至几十倍,可进行钻、镗、铰、攻丝、车削、铣削等切削加工。

组合机床的通用部件和标准件约占70-80%,这些部件是系列化的,可以进行成批生产.其余20-30%的专用部件是由被加工零件的形状,轮廓尺寸,工艺和工序来决定。

在批量生产中这了提高生产率,必须要缩短加工时间和辅助时间,而且尽可能使辅助时间和加工时间重合,使每个装夹多外工件同时进行多刀加工,实行工序高度集中,因而广泛采用组合机床及自动线。

关键词:组合机床,主轴箱,切削AbstractAggregate machine-tool use seriation , the standardized general part and the few special-purpose parts compose the university special purpose machine which multiple spindle, the multi-knives, the multi-working procedures, the multi-surface or the multi-locations simultaneously process, its productivity compared to general engine bed high several times to several dozens times, may carry on drills, the boring, the articulation, attacks machinings and so on the silk, turning, milling. The aggregate machine-tool general part and the standard letter approximately compose 70-80%, these parts are the seriation , may carry on the mass productions. Other 20-30% special-purpose part is by is processed the components the shape, the overall size, the craft and the working procedure decided.This enhanced the productivity in the volume production, must have to reduce the process period and the non-cutting time, moreover causes the non-cutting time and the process period superposition as far as possible, causes each attire to clamp many outside work pieces simultaneously to carry on the multi-knife processing, implements the working procedure high degree of concentration, thus widely uses the aggregate machine-tool and from generatrix .Key word: Aggregate machine-tool, headstock, cutting目录前言 (i)摘要 (ii)Abstract (iv)第一章概述 (1)第一节组合机床的组成 (1)第二节组合机床的类型 (2)一、具有固定夹具的单工位组合机床 (2)二、具有移动夹具的多工位组合机床 (3)三、转塔式组合机床 (4)第二章组合机床设计概述 (5)第一节组合机床及其特点 (5)第二节组合机床工艺范围及加工精度 (6)一、组合机床的工艺范围 (6)二、组合机床的加工精度 (6)第二节采用组合机床的经济分析 (7)第三节组合机床的发展趋势 (8)一、提高通用部件的水平 (8)二、发展适应中、小批生产的组合机床 (8)三、采用新刀具 (8)四、发展自动监测技术 (9)五、扩大工艺范围 (9)第三章组合机床通用部件及其选用 (9)第一节通用部件的类型 (10)一、通用部件的分类 (10)二、通用部件的型号、规格及配套关系 (10)第二节常用通用部件 (11)第三节通用部件的选用 (11)第四章组合机床总体设计 (12)第一节组合机床方案设计 (13)一、拟定方案阶段、 (13)二、技术设计阶段 (13)三、工作设计阶段 (13)第二节零件分析 (13)一、气缸体的功用和结构特点 (13)二、基准的选择 (14)三、加工阶段的划分 (14)第五章绘制“三图一卡” (15)第一节加工工序图 (16)一、被加工零件工序图的作用和要求 (16)二、被加工零件工序图的内容 (16)三、编制被加工零件工序图的注意事项 (16)第二节加工示意图 (17)一、被加工零件示意图的作用: (17)二、被加工零件示意图的内容: (17)三、选择刀具、导向及有关计算 (17)四、加工示意图简图 (20)第三节机床联系尺寸图 (21)一、被加工零件联系尺寸图的作用: (21)二、被加工零件联系尺寸图的内容: (21)三、动力部件的选择 (21)四、组合机床其它尺寸的确定 (22)五、机床联系尺寸图简图: (24)第六章多轴箱——右主轴箱设计 (24)第一节多轴箱的基本结构 (24)第一节通用多轴箱设计 (25)一、绘制多轴箱设计原始依据图 (25)二、主轴、齿轮的确定及动力运算 (28)三、多轴箱传动设计 (30)四、多轴箱坐标计算、绘制坐标检查图 (33)第三节多轴箱的传动设计方案 (36)一、传动设计方案分析 (36)二、传动系统的设计计算 (36)第四节绘制多轴箱总图及零件图 (40)外文资料 (41)中文译文 (50)致谢 ................................................ 错误!未定义书签。

“Y”形支架双面钻机床总体设计和左主轴箱设计毕业设计说明书

目录1前言 (1)2组合机床总体设计 (3)2.1总体方案论证 (3)2.1.1工艺路线的确立 (3)2.1.2确定机床配置型式及结构方案 (3)2.1.3定位基准的选择 (3)2.1.4滑台型式的选择 (4)2.2 确定切削用量及选择刀具 (4)2.2.1选择切削用量 (4)2.2.2计算切削力、切削扭矩及切削功率 (5)2.3 组合机床总体设计—三图一卡 (6)2.3.1被加工零件工序图 (6)2.3.2加工示意图 (6)2.3.3机床联系尺寸图 (8)2.3.4机床生产率计算卡 (10)3 组合机床左主轴箱设计 (13)3.1绘制左主轴箱设计原始依据图 (13)3.2主轴结构型式的选择及动力计算 (14)3.2.1主轴结构型式的选择 (14)3.2.2主轴直径和齿轮模数的初步确定 (14)3.2.3主轴箱动力计算 (14)3.3主轴箱传动系统的设计与计算 (15)3.3.1根据原始依据图计算驱动轴、主轴的坐标尺寸 (15)3.3.2拟订主轴箱传动路线 (15)3.3.3传动轴的位置和转速及齿轮齿数 (16)3.3.4手柄轴的设置和主轴箱的润滑 (20)3.4主轴箱中传动轴坐标的计算及坐标检查图的绘制 (20)3.4.1传动轴坐标的计算 (20)3.4.2坐标检查图的绘制 (23)3.5传动轴直径的确定和轴强度的校核 (23)3.5.1轴径的确定 (23)3.5.2轴的校核 (24)3.6齿轮校核计算 (24)3.7轴承的选择与校核 (25)3.8主轴箱的设计 (28)4结论 (29)参考文献 (30)致谢 (31)附录 (32)1前言组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。

它是按高度工序集中的原则设计的,即在一台机床上可以同时完成钻孔、扩孔、铰孔、镗孔、车端面、车削和铣削等工序的高效率的专用机床。

它是一种自动化或半自动化的机床,无论是机械、电气或液压电气控制的都能实现自动化循环,半自动化循环,它一般采用多轴、多刀、多工序、多面、多工位同时加工。

车床主轴箱箱体左侧螺纹攻丝机设计-开题报告

一.课题名称车床主轴箱箱体左侧8-M8螺纹攻丝机设计二.课题来源及研究意义1.课题来源南京林业大学机械电子工程学院基于毕业设计的需求,由指导老师根据生产实践而研究出来的课题。

2.研究的目的及意义研究的目的是:加工车床主轴箱箱体左侧8-M8螺纹随着经济的快速增长和科学技术的不断提高,机床制造也得到了快速的发展。

然而,机床机械设备的生产能力和水平与发达国家相比还比较落后。

由于机床制造业在我国占有相当重要的地位,对经济的发展起着重要的作用。

因此,我国的机械加工行业也必须成为国际领先的机械制造业。

研究车床主轴箱箱体螺纹加工的攻丝车床不仅可以提高车床主轴箱箱体螺纹加工的精度和生产效率,降低工人的劳动强度,减少对操作者的人身伤害,避免不必要的事故发生,而且会大大促进我国螺纹加工制造的数控化普及,对实现木工机械高精度、高质量、高集成化和高自动化的目标具有深远意义。

三.国内外研究状况1.国外研究状况1952年美国生产出了第一台数控机床,此后,日本、德国、意大利等国家的一些木工机床的制造厂家应用机电一体化技术,相继推出了各种先进的机床。

目前,螺纹加工机床已经与液压系统,气压系统和数控系统结合生产出了很多先进的攻丝机,例如:西班牙的才CMA攻丝机系列,等等。

目前,机床加工正在向复合化,高速化,精密化,高效能化,智能化,环保化方向发展而螺纹加工正在向高效率,高自有度,高生产率,高自动化,高定位速度和高切削速度,低成本方向发展。

2.国内研究状况我国自改革开放以来,虽然机床加工机械的技术水平及产品质量有着显著的提高,但与先进的发达国家相比差距较大,主要存在的问题有:水平低、仿制多、品种少、自动化程度不高,外观质量不高,机床机械合格率低,远低于同类机械产品的平均合格率。

螺纹加工机床和其他机床一样发展缓慢。

国内生产的中档普及型数控机床的功能、性能和可靠性方面已具有较强的市场竞争力。

但在中、高档数控机床方面,与国外一些先进产品相比,仍存在较大差距。

六档箱双面攻丝机床左主轴箱设计

六档箱体双面攻丝机床左主轴箱设计摘要组合机床是一种专用机床,它是由系列化标准化的通用部件和按被加工零件的形状及加工工艺要求设计的专用部件组成。

组合机床随着生产力的发展,是由万能机床和专用机床发展而来的。

此次设计的目的就是设计一台攻丝组合机床,用于加工六挡箱侧支架的12个孔。

任务是六挡箱双面攻丝机床左主轴箱的设计。

这次设计的内容有组合机床“三图一卡”,组合机床的简要设计,主轴箱设计及其液压系统设计,选择出机床总体及各部件的主要参数,画出液压系统图。

主轴箱的设计是这次任务的重点,它是组合机床的重要部件之一。

它是由通用部件,按照被加工零件的加工要求,根据专用要求设计的。

合理的安排每一根轴的的位置,选择合适的各级传动比,将动力和运动由电机或动力部件传给各工作主轴,使之得到要求的转速和转向从而实现对零件的加工。

其次,合理安排各主轴和传动轴上齿轮所在的排数;合理布置进油口、放油螺栓、分油盘及油管的位置;确定主轴和传动轴的支撑方式和预紧方法也是非常重要的工作。

本文依据主轴箱的设计原则完成了对结构型式的选择及动力计算,传动系统的设计与计算,主轴箱总图设计,主轴箱坐标计算和液压部分的设计。

关键词:组合机床,主轴箱,传动轴,攻丝,齿轮DESIGN OF VERTICAL HEADSTOCK USED IN THEDRILLING OF SIDE SUPPORTABSTRACTThe modular machine-tool is one kind of special purpose machine. It is composed by the general part and the special-purpose part. The general parts are designed according to the serialized standardization design. The special-purpose part is according to the machined and the processing technological requirement. The modular machine-tool is along with the productive forces development. It comes by the general purpose machine and the special purpose machine development.The aim of our current design is to design a aggregate drill machine tool , which is used for processing the 12 holes in the stent of tractor. The task is the design of vertical headstock. This design involves the content that including the aggregate machine-tool’s a three charts card"、the designing of vertical headstock and its hydraulic system、the brief designing of aggregate machine-tool、choosing the overall engine bed and various parts main parameter and drawing the hydraulic scheme. The key point of present design is the vertical headstock designing. Theheadstock is one major components of aggregate machine-tool . It is designed by according to the special-purpose request. It is composed by the general part. It acts according to which is processed the components the processing request. It reasonably arranges each the position of axis. The all levels of velocity ratios is choosing suitably. The power and the movement bequeathed by it to the electrical machinery or the power part each work main axle. It enable each work main axle to obtain the request the rotational speed and changes thus realizes to the components processing. And, reasonably arranging rows between the main shaft and transmission gear; reasonably arranging the position of oil import ,oil-site, vitta, and oil bolt; determining the support way and preload methods between the principal axis and transmission shaft .It’s also my main task.This article has completed in line with the headstock principle of design to the structure pattern choice and the power computation。

毕业设计————攻丝组合机床设计

第一章绪论1.1 本课题的研究背景及意义随着现代化工业技术的快速发展,特别是随着它在自动化领域内的快速发展,组合机床的研究已经成为当今机器制造界的一个重要方向,在现代工业运用中,大多数机器的设计和制造都是用机床大批量完成的。

现代大型工业技术的飞速发展,降低了组合机床的实现成本,软件支持机制也使得实现变得更为简单,因此,研究组合机床的设计具有十分重要的理论意义和现实意义。

在工业高速发展的现代化浪潮中,各种机械设计和制造业中,组合机床的应用越来越广泛,越来越转化为生产力,从这个意义上讲,对组合机床的研究具有重要的现实意义。

组合机床是根据工件加工需要,以通用部件为基础,配以少量专用部件组成的一种高效专用机床。

组合机床是按系列化标准化设计的通用部件和按被加工零件的形状及加工工艺要求设计的专用部件组成的专用机床。

由于通用部件已经标准化和系列化,可根据需要灵活配置,从而缩短了设计和制造的周期,因此,组合机床兼有低成本和高效率的优点,在大批、大量生产中得到了广泛的应用,并可用以组成自动生产线。

总体方案的设计主要包括制定工艺方案(确定零件在组合机床上完成工艺内容及加工方法,选择定位基准和夹紧部位,决定工步和刀具种类及其结构形式,选择切削用量等)、确定机床配置形式、制订影响机床总体布局和技术性能的主要部件的结构方案。

总体方案的拟定是设计组合机床最关键的一步。

方案制定得正确与否,将直接影响机床能否达到合同要求,保证加工精度和生产率,并且结构简单、成本较低和使用方便。

对于同一加工内容,有各种不同的工艺方案和机床配置方案,在最后决定采用哪种方案时,必须对各种可行的方案作全面分析比较,根据工件的加工要求和特点,按一定的原则、结合组合机床常用工艺方法、充分考虑各种影响因素,并经技术经济分析后拟订出先进、合理、经济、可靠的工艺方案。

在组合机床诸多零件中,多轴箱和夹具与组合机床密切相关,是组合机床的重要组成部件。

它是选用通用零件"按专用要求设计的,所以是组合机床设计过程中工作量较大的零部件,就多轴箱设计来说,工作量主要集中在传动系统的设计上,轴的设计必须保证各轴的转速、旋向、强度和刚度,而且应当考虑有无让刀,有无调位机构等。

箱体双面粗镗床总体设计及左主轴箱设计-毕业设计

1 绪论课题来源于xxxxx,设计的目的是总体设计双面粗镗床及进行左主轴箱设计,主要完成左主轴箱装配图和零件图设计任务,所设计的机床主要用于加工拖拉机变速箱体。

要达到的设计要求是:1.机床能满足加工要求,保证加工精度;2.机床应运转平稳,工作可靠,结构简单,装卸方便,便于维修、调整;3.机床尽量能用通用件,以便降低制造成本;4.机床各动力部件用电气控制。

在此次设计中我的任务主要是总体设计双面粗镗床及进行左主轴箱设计,零件材料为HT200,设计要求粗镗Φ78、Φ70H9、Φ60H9、Φ60H9、Φ60H9的孔。

设计组合机床为双面卧式结构,夹具装在中心底坐上,两侧为刚性镗头装在HY40B液压滑台上,滑台安装在CC40侧底坐上。

要求进行大规模生产。

我国传统的组合机床及组合机床自动线主要采用机、电、气、液压控制,它的加工对象主要是生产批量比较大的大中型箱体类和轴类零件。

由于组合机床是一种技术综合性很高的高技术专用产品,是根据用户特殊要求而设计的,它涉及到加工工艺、刀具、测量、控制、诊断监控、清洗、装配和试漏等技术。

我国组合机床及组合机床自动线总体技术水平比发达国家要相对落后,国内所需的一些高水平组合机床及自动线几乎都从国外进口。

在国外,制造业为了具有更快的市场反应速度,组合机床正在向模块化方向发展,在制造不同的产品时只要更换不同的部件,就能适应不同的生产需要。

这样能够使生产的反应速度更快,制造成本更低,更能适应市场的需求。

组合机床的设计,目前基本上有两种方式:其一,是根据具体加工对象的特征进行专门设计,这是当前最普遍的做法。

其二,随着组合机床在我国机械行业的广泛使用,广大工人和技术人员总结出生产和使用组合机床的经验,发现组合机床不仅在其组成部件方面有共性,可设计成通用部件,而且一些行业在完成一定工艺范围内的组合机床是极其相似的,有可能设计为通用机床,这种机床称为“专能组合机床”。

这种组合机床不需要每次按具体加工对象进行专门设计和生产,而是设计成通用品种,组织成批生产,然后按被加工零件的具体需要,配以简单的夹具及刀具,即可组成加工一定对象的高效率设备。

后桥壳体双面钻组合机床总体及左主轴箱设计

双桥壳体双面钻床总体及左主轴箱设计摘要:目前,械加工对精度要求越来越高,机械工厂为了降低加工成本,提高加工质量,导致组合机床在制造业中应用越来广泛,并已显示出巨大优势。

本组合机床主要是保证被加工零件的尺寸精度和位置精度要求,高速高效地完成对后桥壳体孔的加工,设计了本组合机床。

在设计过程中借鉴了国内外一些现有的组合机床设计资料。

因机这次设计中做了双桥壳体双面钻床及左主轴箱。

在分析加工工件的特点的基础上,按组合机床的设计方法和步骤,进行了组合机床的总体设计,绘制了被加工零件的工序图、加工示意图、机床联系尺寸图和生产率计算卡,在此基础上,绘制了左主轴箱设计的原始依据图,拟订了主轴箱的传动路线,应用最优化方法布置齿轮。

确定传动参数,绘制了主轴箱装配图、箱体补充加图、前盖及后盖的补充加工图,进行了轴、齿轮等零件的强度校核。

较好地完成了设计要求,在提高了产品质量的前提下,提高了效益。

大体掌握了组合机床的制造过程。

关键词:后双桥壳体;双面钻床;主轴箱;组合机床The Design of Two-side Drilling Machine Overall andThe Left-side Headstock of The Two-bridge ShellAbstract: Nowadays, the need of precision become much tight. Modular machine tool is more popular extensive for lower cost and good quality .It shows more advantages than special machine tool. Its purpose of the topic is to guarantee the size and position precision of the machined components, high-speed and efficiently accomplish the process of the hole of back bridge shell. I designed this modular machine tool. During the process of design, I referred to international and national data. In order to improve the working efficiency and product’s quality, the design of the two-side drilling machine overall and the left-side headstock of the two-bridge shell was done. By the process analysis’s characterizations , the methods and steps of the design of the modular machine tool, the designing system was made. The drawing of the part’s processes ,the schematic diagram of machining ,the relationship of the machine size and the card of the productivity were drawn. After that, the primitive chart for the design of the left-side spindle box was given out. The transmission routes were confirmed and the transmission parameter was made. The assembly diagram of the headstock was drawn. After the gears were arranged using the optimized design. The supplement processing diagrams of the front side and behind side plate were also made. The intensity of the axes and gears were checked. The machine can satisfy the requirement of the design and the controlling precision was wholly improved .I generally know the process of modular machine tool.Keywords:back bridge shell; two-sidedrilling machines ;headstock; modular machine tool.目录1前言 (1)2组合机床的总体设计(三图一卡) (5)2.1组合机床工艺方案的制定 (5)2.1.1被加工零件的特点 (6)2.1.2机床使用条件的影响 (6)2.2被加工零件工序图 (6)2.3加工示意图 (8)2.3.1组合机床切削用量的选择 (9)2.3.2选择切削深度 (9)2.3.3确定进给量 (9)2.3.4确定钻削速度v (9)c2.3.5切削功率,切削力,转矩以及刀具耐用度的选择 (10)2.3.6组合机床生产率的计算 (12)2.4机床联系尺寸图及相关计算 (13)3主轴箱的设计 (19)3.1主轴箱装配图的设计 (19)3.1.1主轴箱原始依据图 (19)3.1.2主轴参数的确定 (20)3.1.3设计和计算传动系统 (23)3.1.4计算主轴箱坐标 (24)3.2主轴箱体及其附件的选择设计 (26)3.2.1主轴箱的选择设计 (26)3.2.2主轴箱上的附件材料的设计 (26)4 齿轮和轴的校核 (27)4.1齿轮的校核: (27)4.1.1校核齿根弯曲疲劳强度 (28)4.1.2校核接触疲劳强度 (29)4.2轴的强度校核: (30)5结论 (33)参考文献 (34)致谢 (35)附录 (36)1前言多年来机械产品加工中广泛采用的是万能机床,但随着生产的发展,很多企业的产品产量越来越大,精度越来越高,采用万能机床加工就不能很好地满足要求,于是一种较先进的机床——组合机床就产生了。

6级变速车床主轴箱设计

16级变速车床主轴箱设计及实物制作机械设计制造及其自动化[摘要]作为主要的车削加工机床,普通车床被广泛的应用于机械加工行业中。

本文主要针对16级变速车床主轴箱的设计进行说明,共包括运动设计、动力设计和结构设计三个部分。

设计的主要内容有机床主要参数的确定,传动方案和传动系统图的拟定,最后通过对车床主轴箱零件进行计算、校核从而完成此机床主轴箱的设计。

在结构设计中主要是主轴箱的传动设计,根据已给定的条件,即主轴转速来设计主传动系统。

实际工作时,操纵变速手柄,通过拨叉拨动主轴箱中的滑移齿轮在轴上移动,实现变速。

[关键词]16级变速;主轴箱Design of 16-Level Speed Spindle Box&the Model MakingMechanical Design ,Manufacturing and Automation MajorAbstract:As major turning machines, universal lathe is used widely in mechanical processing industry. In this paper, it focuses on the design of 16-level speed spindle box, and it includes three parts that motion design, dynamic design and structure design. The main contents of this design is to determine the main parameters, transmission scheme and drive system drawing of the machine tool, and finally complete the design of the spindle box by calculating and checking the parts of the spindle box. The main structure design is the design of transmission , under the given conditions, that is, according to spindle speed design themain drive system. Practically work, it control variable speed handles to achieve different speed through the fork that bring along the sliding gear moving on the axis. Keywords:16-level speed。

主轴箱的设计

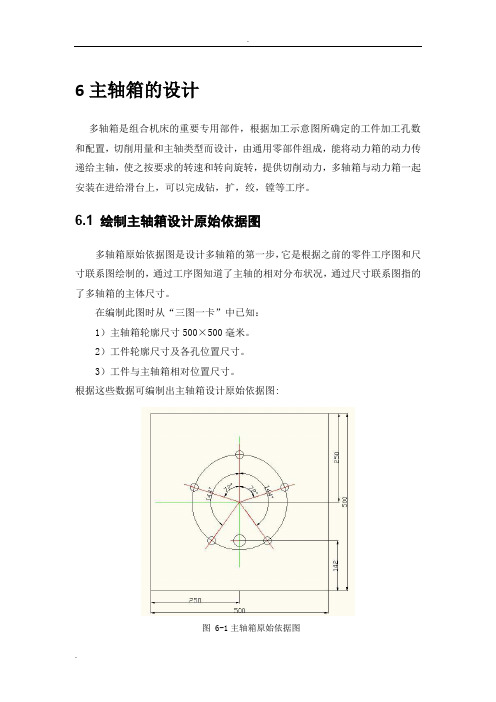

6主轴箱的设计多轴箱是组合机床的重要专用部件,根据加工示意图所确定的工件加工孔数和配置,切削用量和主轴类型而设计,由通用零部件组成,能将动力箱的动力传递给主轴,使之按要求的转速和转向旋转,提供切削动力,多轴箱与动力箱一起安装在进给滑台上,可以完成钻,扩,绞,镗等工序。

6.1 绘制主轴箱设计原始依据图多轴箱原始依据图是设计多轴箱的第一步,它是根据之前的零件工序图和尺寸联系图绘制的,通过工序图知道了主轴的相对分布状况,通过尺寸联系图指的了多轴箱的主体尺寸。

在编制此图时从“三图一卡”中已知:1)主轴箱轮廓尺寸500×500毫米。

2)工件轮廓尺寸及各孔位置尺寸。

3)工件与主轴箱相对位置尺寸。

根据这些数据可编制出主轴箱设计原始依据图:图 6-1主轴箱原始依据图附表:(1)被加工零件名称:转向蜗杆箱材料:KTZ450-06硬度:200HBS(2)动力部件ITD25-ⅠA型动力箱,电动机为Y100L-6型,功率P=1.5KW转速n=520r/min,输入转速520r/min。

图中的横坐标是以左销孔为原点的水平向右的射线,纵坐标是原点引出的竖直向上的射线。

通过工序图可知,被加工孔是对称分布的所以可以把孔的分度圆放在箱体的轴线上,Y向尺寸是根据最低主轴轴线到箱体地面距离决定的。

表6-1主轴箱外伸尺寸及切削用量轴号工序内容主轴外伸尺寸)切削用量D/d L n(r/min) v(mm/min) f(mm/r)fV1-5 钻5xM22 32/20 115 590 16 0.15 88 6.2 传动设计6.2.1拟定传动路线把主轴1-5作为一组同心圆,在其圆心上布置中心传动轴11。

油泵轴由埋头传动轴驱动,手柄轴由传动轴12驱动。

6.2.2 齿轮模数的确定初选模数可由下式估算,在通过类比确定:()330~32Pm mm Z n ≥⋅式中: P ——齿轮传递功率(KW ),可取P=1.5kw Z —一对齿轮中小齿轮的齿数,取Z=19; n ——小齿轮的转数(r/min ),其中n=520r/min代入上式计算可知: m>1.5根据标准,0轴传动采用模数为m=3而其他的传动模数采用m=2;6.3.2确定传动轴位置及齿轮齿数传动轴11为主轴1,2,3 ,4,5都各自在同一同心圆上。

精品.变速箱双面攻丝机床左主轴箱设计任务书

X

Y

X

Y

1

428.500

112.000

8

192.180

317.550

2

300.500

112.000

9

233.142

347.550

3

444.500

176.000

10

244.142

407.550

4

431.504

258.000

11

192.180

437.550

5

355.814

263.000

12

140.218

407.550

6

325.503

210.500

13

140.218

347.550

7

262.405

255.859

设计给定的主轴箱传动系统;对传动系统的轴套间、轴与齿轮间、齿轮与套筒间、齿轮与箱体间干涉与否进行判断;设计并绘制变速箱双面攻丝机床的左主轴箱的总图及重要零件的工作图。

中国地质大学长城学院毕业设计任务书

学生姓名

学号

班级

指导教师

职称

教授

单位

毕业设计题目

变速箱双面攻丝机床的左主轴箱设计

毕业设计主要内容和要求:

根据变速箱双面攻丝机床总体设计的动力箱、主轴箱的规格、主轴的坐标、主轴的转速等技术参数,综合运用所学机械制图、理论力学、材料力学、机械原理、机械设计、金属工艺学、公差与测量、金属材料、机械制造基础、AutoCAD等课程的知识,实现用一动力轴驱动多根主轴,且应满足各主轴的转速、每转进给量、转向等总体设计,及齿轮传动中的润滑、装配维修中的调整等要求。

[5]第一机械工业部,组合机床研究所.ZD27-1多轴箱指导资料.大连:1975.

后桥壳体双面钻组合机床总体及左主轴箱设计

1前言多年来机械产品加工中广泛采用的是万能机床,但随着生产的发展,很多企业的产品产量越来越大,精度越来越高,采用万能机床加工就不能很好地满足要求,于是一种较先进的机床——组合机床就产生了。

组合机床是由大量的通用部件和少量专用部件组成的工序集中的高效率的专用机床,设计这种组合机床就是提高生产效率和加工精度。

自从组合机床诞生以来就一直在不断的发展,其发展方向为:提高生产率;扩大工艺范围;提高加工精度;提高自动化程度;提高组合机床及其自动线的可调性;创造小型组合机床;发展专能组合机床及自动线。

发展组合机床及其自动线,广泛地推广使用组合机床,对于机械制造业,特别是汽车、拖拉机、柴油机、电动机、仪器、仪表、阀门、矿山机械、冶金、航空、纺织机械以及军工部门等生产的发展,有着很重要的意义。

目前,组合机床在机械制造工业中应用越来越普遍,并已显示出其巨大的优越。

组合机床与万能机床和专用机床相比,有如下特点:a.组合机床由70%~90%的通用部件组成,可以缩短设计和制造周期;而且在需要的时候,还可以部分或者全部进行改装,以组成适应新加工要求的新设备。

这就是说组合机床有重新改装的优越性,其通用零部件可以多次重复利用。

b.组合机床是按照具体加工对象专门设计的,可以按最佳工艺方案进行加工。

c.在组合机床上可以同时从几个方向采用多把刀具对几个工件进行加工,是实现工序集中,提高生产率的最好途径。

d.组合机床是在工件一次装夹下,用多轴实现多孔同时加工有利于保证各孔相互之间的精度要求,提高产品质量;减少了工序工件间的搬运,改善了劳动条件;减少了占地面积。

e.由于组合机床大多数零部件是同类的通用部件,简化了机床的维护和管理。

f.组合机床的通用部件可以组织专门工厂集中生产,有利于提高产品质量和技术水平,降低制造成本。

组合机床的设计,主要是针对被加工工件的加工工艺要求来设计主轴箱的传动系统。

根据被加工工件的特点,按一定的设计原理,结合各种影响机床性能的因素,经分析后拟订出可靠的工艺设计方案。

双面钻组合机床左多轴箱设计及夹具设计-新出设计

前言在我国经济飞速发展的时代,我国机床设计的水平与国外先进的设计技术水平的距离有了明显的缩小,我国组合机床工业已经取得了很大的成就,组合机床的产量迅速的增长,质量不断的提高,新产品不断的涌现,组合机床及其自动线在机械制造业中正获得越来越广泛的应用。

组合机床是有许多预制的通用部件及少量的专用部件组成的,它能从多面、工位、多轴对一个或几个工件的同时进行加工,和一般的万能机床相比,具有设计制造周期短、成本低、自动化程度高、加工效率高、加工质量稳定、减轻工人劳动强度等优点。

在机械制造工业中,装备新企业或者对老企业进行技术改造,采用组合机床及其自动线,是发展生产、提高质量的有效途径之一。

目前,国内外许多行业,其中特别是汽车行业,仍然大量使用组合机床。

正是它的许多与普通机床相比较明显优越的特点,以及与数控机床相比,更适用于大批量、流水线生产的特点,才得到各种行业的广泛适用。

也正是如此,各行业都在加大对组合机床的研究、改进、创新设计,以提高生产水平,提高生产率,提高企业的竞争力。

因此,要对组合机床的设计进行不断的学习和探索,本毕业设计对组合机床的设计,借鉴了先进的组合机床设计的设计经验,又对组合机床的设计做出了自己独特的设计方案,通过毕业设计使自己对所学知识得到了巩固和扎实,在设计中学到了机床设计的一些经验和方法,特别是对组合机床的设计得到了更深入的了解。

第1章组合机床及其主轴箱概述组合机床是以通用部件为基础,配以按工件特定形状和加工工艺设计的专用部件和夹具,组成的半自动或自动专用机床。

组合机床一般用于加工箱体类或特殊形状的零件。

加工时,工件一般不旋转,由刀具的旋转运动和刀具与工件的相对进给运动,来实现钻孔、扩孔、锪孔、铰孔、镗孔、铣削平面、切削内外螺纹以及加工外圆和端面等。

有的组合机床采用车削头夹持工件使之旋转,由刀具作进给运动,也可实现某些回转体类零件(如飞轮、汽车后桥半轴等)的外圆和端面加工。

二十世纪70年代以来,随着可转位刀具、密齿铣刀、镗孔尺寸自动检测和刀具自动补偿技术的发展,组合机床的加工精度也有所提高。

攻丝主轴箱设计说明书

攻丝主轴箱设计说明书一、设计背景和需求在机械加工领域,攻丝是一种常见的加工工艺,用于在金属板材或工件上制造螺纹。

攻丝主轴箱是攻丝机床中的关键部件,其设计质量和性能直接影响到加工效率和产品质量。

在设计攻丝主轴箱时,我们需要满足以下需求:1. 提供稳定的转速和扭矩输出,以满足不同直径和材料的攻丝要求;2. 保证攻丝过程中的精密性和稳定性,确保螺纹加工的质量;3. 提供可靠的冷却和润滑系统,以防止主轴箱过热和齿轮磨损;4. 保持结构紧凑,便于安装和维护。

二、设计原理和参数1. 主轴箱结构攻丝主轴箱由以下几个部分组成:(1)主轴:采用高强度合金钢材料制造,经过精密加工和热处理,具有足够的刚性和耐磨性;(2)齿轮传动系统:设计使用精密齿轮对主轴进行传动,确保转速和扭矩的稳定输出;(3)卷扬机构:安装在主轴箱上,用于控制攻丝工具的进给速度和深度;(4)冷却和润滑系统:包括冷却液循环和润滑油供应系统,用于降低主轴箱温度和减少齿轮磨损。

2. 主要参数(1)转速范围:设计转速范围为100-2000 RPM,可满足不同攻丝工艺的要求;(2)扭矩输出:最大扭矩输出为200 Nm,可满足各种硬度和直径的攻丝需求;(3)攻丝深度范围:可调整的攻丝深度范围为0-50 mm,可满足不同工件的需求;(4)冷却液循环率:冷却液循环率为20 L/min,确保主轴箱冷却效果良好;(5)润滑油供应压力:润滑油供应压力为0.5-1 MPa,确保齿轮传动稳定运行。

三、设计方案和性能保证1. 结构设计(1)主轴箱采用紧凑的铸造结构,具有足够的刚性和抗振性;(2)优化齿轮传动系统的设计,提高传动效率,降低噪音和振动;(3)卷扬机构采用精密的螺杆传动机构,确保进给速度的精确控制。

2. 设计考虑(1)主轴箱内部通过风扇和散热片进行冷却,确保主轴箱温度低于规定范围;(2)使用高温润滑油,并根据使用情况定期更换和维护,以保证齿轮传动的顺畅运行;(3)主轴箱外部设置控制面板,方便操作人员对转速、扭矩和进给速度进行调整和监控。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

六档箱体双面攻丝机床左主轴箱设计摘要组合机床是一种专用机床,它是由系列化标准化的通用部件和按被加工零件的形状及加工工艺要求设计的专用部件组成。

组合机床随着生产力的发展,是由万能机床和专用机床发展而来的。

此次设计的目的就是设计一台攻丝组合机床,用于加工六挡箱侧支架的12个孔。

任务是六挡箱双面攻丝机床左主轴箱的设计。

这次设计的内容有组合机床“三图一卡”,组合机床的简要设计,主轴箱设计及其液压系统设计,选择出机床总体及各部件的主要参数,画出液压系统图。

主轴箱的设计是这次任务的重点,它是组合机床的重要部件之一。

它是由通用部件,按照被加工零件的加工要求,根据专用要求设计的。

合理的安排每一根轴的的位置,选择合适的各级传动比,将动力和运动由电机或动力部件传给各工作主轴,使之得到要求的转速和转向从而实现对零件的加工。

其次,合理安排各主轴和传动轴上齿轮所在的排数;合理布置进油口、放油螺栓、分油盘及油管的位置;确定主轴和传动轴的支撑方式和预紧方法也是非常重要的工作。

本文依据主轴箱的设计原则完成了对结构型式的选择及动力计算,传动系统的设计与计算,主轴箱总图设计,主轴箱坐标计算和液压部分的设计。

关键词:组合机床,主轴箱,传动轴,攻丝,齿轮DESIGN OF VERTICAL HEADSTOCK USED IN THEDRILLING OF SIDE SUPPORTABSTRACTThe modular machine-tool is one kind of special purpose machine. It is composed by the general part and the special-purpose part. The general parts are designed according to the serialized standardization design. The special-purpose part is according to the machined and the processing technological requirement. The modular machine-tool is along with the productive forces development. It comes by the general purpose machine and the special purpose machine development.The aim of our current design is to design a aggregate drill machine tool , which is used for processing the 12 holes in the stent of tractor. The task is the design of vertical headstock. This design involves the content that including the aggregate machine-tool’s a three charts card"、the designing of vertical headstock and its hydraulic system、the brief designing of aggregate machine-tool、choosing the overall engine bed and various parts main parameter and drawing the hydraulic scheme. The key point of present design is the vertical headstock designing. Theheadstock is one major components of aggregate machine-tool . It is designed by according to the special-purpose request. It is composed by the general part. It acts according to which is processed the components the processing request. It reasonably arranges each the position of axis. The all levels of velocity ratios is choosing suitably. The power and the movement bequeathed by it to the electrical machinery or the power part each work main axle. It enable each work main axle to obtain the request the rotational speed and changes thus realizes to the components processing. And, reasonably arranging rows between the main shaft and transmission gear; reasonably arranging the position of oil import ,oil-site, vitta, and oil bolt; determining the support way and preload methods between the principal axis and transmission shaft .It’s also my main task.This article has completed in line with the headstock principle of design to the structure pattern choice and the power computation。

Transmission system designing andcomputation、multi-spindle box assembly drawing designing and partial hydraulic pressure designing hydraulic pressure partial designs.KEY WORDS:aggregate machine-tool , headstock, driving shaft,vertical,gear目录前言 (1)第1章组合机床概述 (2)§1.1 组合机床简介 (2)§1.2 组合机床的特点 (2)§1.3 组合机床工艺范围及发展方向 (4)§1.3.1 组合机床工艺范围 (4)§1.3.2 组合机床发展方向 (4)第2章被加工零件工艺方案的制定 (6)§2.1 零件分析 (6)§2.1.1 零件的用途 (6)§2.1.2 零件的技术要求 (6)§2.2 工艺方案的制定 (7)§2.3 组合机床切削量及切削力的确定 (8)§2.3.1组合机床切削量的确定 (8)§2.3.2组合机床切削力的确定 (8)§2.4 主轴直径的确定和主轴箱所需动力计算 (9)§2.4.1主轴直径的确定 (9)§2.4.2动力箱的选用 (9)第3章侧支架立式主轴箱的设计 (11)§3.1 主轴箱的基本机构及表达方法 (11)§3.1.1 主轴箱简介 (11)§3.1.2 通用主轴箱的组成 (11)§3.1.3 通用主轴箱的通用零件 (11)§3.2绘制主轴箱设计原始依据图 (12)§3.3确定主轴结构型式及齿轮模数 (14)§3.4主轴箱的传动系统设计 (14)§3.4.1对主轴箱传动系统的一般要求 (15)§3.4.2传动系统的设计与计算 (15)§3.5主轴箱总图设计 (27)§3.5.1 绘制主轴箱总图及补充加工图 (27)§3.5.2主轴箱补充加工图设计 (28)结论 (29)参考文献 (30)致谢 (31)前言机械制造及其自动化专业毕业设计是在我们学完了大学的全部基础课、技术基础课以及所有专业课之后进行的。

这是我们在进行实际就业工作或者以后更远的发展学习之前对所学个课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四面的大学生活中占有重要的地位。

在这次设计中,我主要设计侧支架卧式主轴箱,由于要加工的工件批量大,六个孔的位置精度高,这就要求在主轴箱设计中要合理的排出传动系统,确保主轴位置精确和传动稳定。

由于该零件的六个孔对位置精度要求很高,必须非常合理的排出主轴箱的传动系统,以达到主轴位置准确。

其中,尽量减小传动误差,使主轴达到所要求的转速;避免轴与齿轮间的干涉现象;合理的分布手柄轴和油泵的位置。

机械制造行业的产品,其结构日趋复杂,精度和性能要求日趋提高,因此对生产设备——机床也相应地提出了高效率、高精度和高自动化的要求。

专用机床,就是为了解决大批量,大量生产的零件加工中用于加工某一种(或几种)零件的特定工序的机床就我而言,我希望通过此次课程设计对自己未来将要从事的工作进行一次适应性的训练,从中锻炼自己分析问题、解决问题的能力,为今后参加工作打下一个良好的基础。

同时,因为设计需要,得到了老师及同组同学的大力帮助,在此先表示真挚的感谢!由于能力和水平有限,难免有疏忽遗漏之处,还望各位老师和同学们给予指正。

第1章组合机床概述§1.1 组合机床简介通用部件是组成组合机床的基础,是根据各自的功能按标准化、系列化、通用化原则设计和制造的独立部件,它在组成各种组合机床时能互相通用。

组合机床的专用部件中也有许多零件是通用零件、标准件和独立部件。

因此,组合机床的设计、制造、调整和重组都很方便。

目前,我国组合机床中约有70%~90%的零部件是通用零部件和标准件。

组合机床可对工件进行多刀、多轴、多面、多工位同时加工,工序高度集中,缩短了加工时间和辅助时间,并且能使辅助时间和加工时间重合,而且很容易组成自动线。