PCB插件后焊流程

电路板板焊接工艺和流程

电路板板焊接工艺和流程1.PCB板焊接的工艺流程1.1PCB板焊接工艺流程介绍PCB板焊接过程中需手工插件、手工焊接、修理和检验。

1.2PCB板焊接的工艺流程按清单归类元器件—插件—焊接—剪脚—检查—修整。

2.PCB板焊接的工艺要求2.1元器件加工处理的工艺要求2.1.1元器件在插装之前,必须对元器件的可焊接性进行处理,若可焊性差的要先对元器件引脚镀锡。

2.1.2元器件引脚整形后,其引脚间距要求与PCB板对应的焊盘孔间距一致。

2.1.3元器件引脚加工的形状应有利于元器件焊接时的散热和焊接后的机械强度。

2.2元器件在PCB板插装的工艺要求2.2.1元器件在PCB板插装的顺序是先低后高,先小后大,先轻后重,先易后难,先一般元器件后特殊元器件,且上道工序安装后不能影响下道工序的安装。

2.2.2元器件插装后,其标志应向着易于认读的方向,并尽可能从左到右的顺序读出。

2.2.3有极性的元器件极性应严格按照图纸上的要求安装,不能错装。

2.2.4元器件在PCB板上的插装应分布均匀,排列整齐美观,不允许斜排、立体交叉和重叠排列;不允许一边高,一边低;也不允许引脚一边长,一边短。

2.3PCB板焊点的工艺要求2.3.1焊点的机械强度要足够2.3.2焊接可靠,保证导电性能2.3.3焊点表面要光滑、清洁3.PCB板焊接过程的静电防护3.1静电防护原理3.1.1对可能产生静电的地方要防止静电积累,采取措施使之控制在安全范围内。

3.1.2对已经存在的静电积累应迅速消除掉,即时释放。

3.2静电防护方法3.2.1泄漏与接地。

对可能产生或已经产生静电的部位进行接地,提供静电释放通道。

采用埋地线的方法建立“独立”地线。

3.2.2非导体带静电的消除:用离子风机产生正、负离子,可以中和静电源的静电。

常使用的防静电器材4.电子元器件的插装电子元器件插装要求做到整齐、美观、稳固。

同时应方便焊接和有利于元器件焊接时的散热。

4.1元器件分类按电路图或清单将电阻、电容、二极管、三极管,变压器,插排线、座,导线,紧固件等归类。

PCB板焊接工艺(通用标准)

PCB板焊接工艺(通用标准)1.PCB板焊接的工艺流程1.1PCB板焊接工艺流程介绍PCB板焊接过程中需手工插件、手工焊接、修理和检验。

1.2PCB板焊接的工艺流程按清单归类元器件—插件—焊接—剪脚—检查—修整。

2.PCB板焊接的工艺要求2.1元器件加工处理的工艺要求2.1.1元器件在插装之前,必须对元器件的可焊接性进行处理,若可焊性差的要先对元器件引脚镀锡。

2.1.2元器件引脚整形后,其引脚间距要求与PCB板对应的焊盘孔间距一致。

2.1.3元器件引脚加工的形状应有利于元器件焊接时的散热和焊接后的机械强度。

2.2元器件在PCB板插装的工艺要求2.2.1元器件在PCB板插装的顺序是先低后高,先小后大,先轻后重,先易后难,先一般元器件后特殊元器件,且上道工序安装后不能影响下道工序的安装。

2.2.2元器件插装后,其标志应向着易于认读的方向,并尽可能从左到右的顺序读出。

2.2.3有极性的元器件极性应严格按照图纸上的要求安装,不能错装。

2.2.4元器件在PCB板上的插装应分布均匀,排列整齐美观,不允许斜排、立体交叉和重叠排列;不允许一边高,一边低;也不允许引脚一边长,一边短。

2.3PCB板焊点的工艺要求2.3.1焊点的机械强度要足够2.3.2焊接可靠,保证导电性能2.3.3焊点表面要光滑、清洁3.PCB板焊接过程的静电防护3.1静电防护原理3.1.1对可能产生静电的地方要防止静电积累,采取措施使之控制在安全范围内。

3.1.2对已经存在的静电积累应迅速消除掉,即时释放。

3.2静电防护方法3.2.1泄漏与接地。

对可能产生或已经产生静电的部位进行接地,提供静电释放通道。

采用埋地线的方法建立“独立”地线。

3.2.2非导体带静电的消除:用离子风机产生正、负离子,可以中和静电源的静电。

4.电子元器件的插装电子元器件插装要求做到整齐、美观、稳固。

同时应方便焊接和有利于元器件焊接时的散热。

4.1元器件分类按电路图或清单将电阻、电容、二极管、三极管,变压器,插排线、座,导线,紧固件等归类。

PCB板焊接作业指导书

PCB板焊接作业指导书PCB板焊接作业指导书一、作业目的该作业指导书旨在指导人员正确进行PCB板焊接作业,保证焊接质量和工作安全。

二、作业前准备1、准备工具和材料a:电焊机b:焊锡c:焊锡丝d:镊子e:螺丝刀f:夹子g: PCB板h:集成电路芯片i:过孔元件j:表面贴装元件k:钳子2、环境准备a:确保操作区域通风良好。

b:确保操作区域干燥,避免水分对焊接工艺造成影响。

c:确保操作区域有足够的照明。

三、焊接过程1、准备工作a:检查所有焊接设备是否正常工作。

b:清洁焊接区域,确保没有灰尘、油渍等污垢。

c:预热电焊机至适宜温度。

2、焊接集成电路芯片a:将集成电路芯片放置在PCB板上预先设计的位置。

b:使用夹子固定集成电路芯片。

c:通过电焊机将集成电路芯片与PCB板焊接。

3、焊接过孔元件a:将过孔元件插入PCB板上的过孔孔位。

b:通过烙铁将过孔元件与PCB板焊接。

4、焊接表面贴装元件a:将表面贴装元件放置在PCB板上预先设计的位置。

b:使用镊子固定表面贴装元件。

c:通过电焊机或热风枪将表面贴装元件与PCB板焊接。

5、完成焊接a:检查焊接质量,确保焊点均匀、无虚焊、无短路。

b:清理焊接区域,清除剩余的焊锡丝、焊渣等杂质。

c:关闭电焊机,清理工作区域。

四、作业安全注意事项1、工作人员应佩戴防静电手套和防静电衣物,防止静电对元件和设备造成损害。

2、注意电焊机的电源安全,确保接地良好,避免触电事故。

3、使用电焊机时需要细心操作,避免烫伤或火灾事故。

4、在焊接过程中,应注意对周围人员的安全,避免烟尘对人体的影响。

五、附件本文档涉及的附件包括:1、PCB板设计图纸2、焊接设备操作手册六、法律名词及注释1、PCB板:印刷电路板(Printed Circuit Board)的简称,是电子产品中的一种重要组成部分,用于支持和连接电子元器件。

2、焊锡:一种用于电子元器件和印刷电路板的金属焊接材料,常用于焊接操作。

3、集成电路芯片:也称芯片或IC(Integrated Circuit),是电子器件中的核心部件,用于实现电路功能。

pcb插件工艺流程

pcb插件工艺流程

PCB插件工艺流程是指通过将元器件插入PCB板孔中,并焊接固定,

使元器件与PCB板实现电气连接,从而完成电路的连接和布线。

下面是PCB插件工艺流程的详细步骤:

1.PCB准备:选择合适的PCB板材,然后进行切割和打磨,确保板材

符合尺寸要求并具有平整的表面。

2.元器件准备:根据设计图纸和需求,准备好需要插件的元器件。

检

查元器件的质量和规格是否符合要求。

3.板面处理:通过化学或机械方法清洁和抛光PCB板表面,确保板面

光洁无污染。

4.插孔钻孔:使用钻孔机在PCB板的孔位上钻孔,孔的大小和位置根

据元器件尺寸和设计要求来定位。

5.孔壁处理:通过化学或机械方法清洁和抛光孔壁,确保插孔表面光滑,并去除残留物。

6.插件:将元器件插入PCB板插孔中,确保插件与孔位对齐,并保持

适当的插件高度。

7.焊接:通过波峰焊接或手工焊接的方式,将插件与PCB板焊接固定。

焊接过程中要保持合适的温度和焊接时间,以确保焊点质量。

8.检测:对焊接完成的PCB板进行检测,检查焊点质量、元器件位置

和焊接是否完好。

9.清洗:使用清洗机或手工清洗工具清洗焊接完成的PCB板,去除焊

接过程中产生的残留物和污染物。

10.测试:连接电源,对已清洗完成的PCB板进行电气测试,确保电路连接正常,各元器件正常工作。

以上是PCB插件工艺流程的详细步骤,每个步骤都需要严格按照工艺要求执行,以确保最终产品的质量和可靠性。

PCB板焊接工艺

PCB板焊接工艺1.PCB板焊接的工艺流程1.1PCB板焊接工艺流程介绍PCB板焊接过程中需手工插件、手工焊接、修理和检验。

1.2PCB板焊接的工艺流程按清单归类元器件—插件—焊接—剪脚—检查—修整。

2.PCB板焊接的工艺要求2.1元器件加工处理的工艺要求2.1.1元器件在插装之前,必须对元器件的可焊接性进行处理,若可焊性差的要先对元器件引脚镀锡。

2.1.2元器件引脚整形后,其引脚间距要求与PCB板对应的焊盘孔间距一致。

2.1.3元器件引脚加工的形状应有利于元器件焊接时的散热和焊接后的机械强度。

2.2元器件在PCB板插装的工艺要求2.2.1元器件在PCB板插装的顺序是先低后高,先小后大,先轻后重,先易后难,先一般元器件后特殊元器件,且上道工序安装后不能影响下道工序的安装。

2.2.2元器件插装后,其标志应向着易于认读的方向,并尽可能从左到右的顺序读出。

2.2.3有极性的元器件极性应严格按照图纸上的要求安装,不能错装。

2.2.4元器件在PCB板上的插装应分布均匀,排列整齐美观,不允许斜排、立体交叉和重叠排列;不允许一边高,一边低;也不允许引脚一边长,一边短。

2.3PCB板焊点的工艺要求2.3.1焊点的机械强度要足够2.3.2焊接可靠,保证导电性能2.3.3焊点表面要光滑、清洁3.PCB板焊接过程的静电防护3.1静电防护原理3.1.1对可能产生静电的地方要防止静电积累,采取措施使之控制在安全范围内。

3.1.2对已经存在的静电积累应迅速消除掉,即时释放。

3.2静电防护方法3.2.1泄漏与接地。

对可能产生或已经产生静电的部位进行接地,提供静电释放通道。

采用埋地线的方法建立“独立”地线。

3.2.2非导体带静电的消除:用离子风机产生正、负离子,可以中和静电源的静电。

常使用的防静电器材4.电子元器件的插装电子元器件插装要求做到整齐、美观、稳固。

同时应方便焊接和有利于元器件焊接时的散热。

4.1元器件分类按电路图或清单将电阻、电容、二极管、三极管,变压器,插排线、座,导线,紧固件等归类。

电路板插件一般流程和注意事项完整版

电路板插件一般流程和注意事项标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]电路板插件,浸锡,切脚的方法及流程1,电路板插件,浸锡,切脚的方法1.制板(往往找专门制板企业制作,图纸由自己提供)并清洁干净。

2.插横插、直插小件,如1/4W的电阻、电容、电感等等贴近电路板的小尺寸元器件。

3.插大、中等尺寸的元器件,如470μ电解电容和火牛。

4.插IC,如贴片IC可在第一步焊好。

原则上来说将元器件由低至高、由小至大地安排插件顺序,其中高低原则优先于水平尺寸原则。

若手工焊接,则插件时插一个焊一个。

若过炉的话直接按锡炉操作指南操作即可。

切脚可选择手工剪切也可用专门的切脚机处理,基本工艺要求就是刚好将露出锡包部分切除即可。

若你是想开厂进行规模生产的话,那么还是建议先熟读掌握相关国家和行业标准为好,否则你辛苦做出的产品会无人问津的。

而且掌握标准的过程也可以帮助你对制作电路板流程进行制订和排序。

最后强烈建议你先找个电子厂进去偷师一番,毕竟眼见为实嘛。

2,浸焊炉工作原理钎料锅中的钎料被浸焊炉加热熔化,达到规定的温度;待焊工件或待焊工件的待焊部位被清理,沾助焊剂;待焊工件或待焊工件的待焊部位浸入浸焊炉的钎料锅中,待焊部位被加热到钎料熔点以上;由于亲和力的作用,钎料附着于工件待焊部位;工件取出冷却,浸焊完成。

不同种类的浸焊温度相差悬殊,铁匠本身也不内行。

用30锡浸焊水箱时,锡温约350度。

热电偶配数显温控器控制加热管。

3,浸焊、切脚、波峰焊作业指导一、生产用具、原材料焊锡炉、排风机、空压机、夹子、刮刀、插好元器件的线路板、助焊剂、锡条、稀释剂、切脚机、斜口钳、波峰焊机。

二、准备工作1、按要求打开焊锡炉、波峰焊机的电源开关,将温度设定为255-265度(冬高夏低),加入适当锡条。

2、将助焊剂和稀释剂按工艺卡的比例要求调配好,并开起发泡机。

3、将切脚机的高度、宽度调节到相应位置,输送带的宽度及平整度与线路板相符,切脚高度为1-1.2mm,将切脚机输送带和切刀电源开关置于ON位置。

手工焊接PCB电路板焊接流程规范

手工焊接PCB电路板焊接流程规范1.装备准备首先,焊接工人需要佩戴防静电手套和防静电服,以避免静电对电路板的影响。

同时,需要准备好焊锡丝、焊锡膏、助焊剂、吸锡器等焊接工具。

此外,还需要准备好放置电路板的工作台和热风枪、焊台等设备。

2.电路板准备在进行焊接之前,需要对电路板进行检查,确保没有任何损坏或缺失。

同时,要根据电路板上的标志和线路图明确焊接位置和焊接点。

3.焊接前的准备工作焊接前需要将焊台预热至适当的温度,并在焊接点上涂上适量的焊锡膏。

此外,可以使用助焊剂来增加焊锡的流动性,从而提高焊接的质量。

4.焊接操作根据焊接点的大小和间距选择合适的焊锡丝,轻轻地将其插入焊锡膏中,然后使用热风枪预热焊锡丝。

当焊锡丝融化时,将热风枪靠近焊接点,然后移动焊锡丝,使其与焊接点接触,使焊锡均匀地覆盖焊接点。

焊接完成后,等待焊锡冷却并凝固。

5.检查焊接完成后,需要进行电路板的检查。

首先,检查焊点的亮度和平整度。

其次,使用万用表或测试仪器检查电路板的连接性和电路的工作状况。

最后,使用放大镜检查电路板上是否存在虚焊、短路等问题。

6.后续工作如果发现焊点不符合要求,需要对焊点进行修复。

对于虚焊、短路等问题,可以使用吸锡器将不合格的焊锡吸走,并重新进行焊接。

同样,如果发现电路板上有其他问题,需要进行修复或更换元件。

总结起来,手工焊接PCB电路板需要严格按照焊接流程规范进行操作,确保焊接质量和稳定性。

焊接过程中需要注意避免静电、控制焊接温度、保持焊点的平整度等。

合理的焊接流程规范可以提高焊接质量,减少不良率,保证整个电路板的稳定工作。

电路板板焊接工艺和流程

电路板板焊接工艺和流程1.PCB板焊接的工艺流程1.1PCB板焊接工艺流程介绍PCB板焊接过程中需手工插件、手工焊接、修理和检验。

1.2PCB板焊接的工艺流程按清单归类元器件—插件—焊接—剪脚—检查—修整。

2.PCB板焊接的工艺要求2.1元器件加工处理的工艺要求2.1.1元器件在插装之前,必须对元器件的可焊接性进行处理,若可焊性差的要先对元器件引脚镀锡。

2.1.2元器件引脚整形后,其引脚间距要求与PCB板对应的焊盘孔间距一致。

2.1.3元器件引脚加工的形状应有利于元器件焊接时的散热和焊接后的机械强度。

2.2元器件在PCB板插装的工艺要求2.2.1元器件在PCB板插装的顺序是先低后高,先小后大,先轻后重,先易后难,先一般元器件后特殊元器件,且上道工序安装后不能影响下道工序的安装。

2.2.2元器件插装后,其标志应向着易于认读的方向,并尽可能从左到右的顺序读出。

2.2.3有极性的元器件极性应严格按照图纸上的要求安装,不能错装。

2.2.4元器件在PCB板上的插装应分布均匀,排列整齐美观,不允许斜排、立体交叉和重叠排列;不允许一边高,一边低;也不允许引脚一边长,一边短。

2.3PCB板焊点的工艺要求2.3.1焊点的机械强度要足够2.3.2焊接可靠,保证导电性能2.3.3焊点表面要光滑、清洁3.PCB板焊接过程的静电防护3.1静电防护原理3.1.1对可能产生静电的地方要防止静电积累,采取措施使之控制在安全范围内。

3.1.2对已经存在的静电积累应迅速消除掉,即时释放。

3.2静电防护方法3.2.1泄漏与接地。

对可能产生或已经产生静电的部位进行接地,提供静电释放通道。

采用埋地线的方法建立“独立”地线。

3.2.2非导体带静电的消除:用离子风机产生正、负离子,可以中和静电源的静电。

常使用的防静电器材4.电子元器件的插装电子元器件插装要求做到整齐、美观、稳固。

同时应方便焊接和有利于元器件焊接时的散热。

4.1元器件分类按电路图或清单将电阻、电容、二极管、三极管,变压器,插排线、座,导线,紧固件等归类。

pcb焊接工艺流程及讲解

pcb焊接工艺流程及讲解英文回答:PCB soldering, also known as PCB assembly, is acritical process in electronics manufacturing. It involves attaching electronic components to a printed circuit board (PCB) to create a functional electronic device. The soldering process ensures proper electrical connections between the components and the PCB.There are several steps involved in the PCB soldering process:1. Component Placement: The first step is to place the electronic components on the PCB according to the design specifications. This can be done manually or with the help of automated pick-and-place machines.2. Solder Paste Application: Solder paste, a mixture of solder alloy particles and flux, is applied to the PCB padsusing a stencil or a dispensing machine. The solder paste helps in forming a strong bond between the components and the PCB.3. Reflow Soldering: In this step, the PCB with the components and solder paste is passed through a reflow oven. The oven heats the PCB to a specific temperature, causing the solder paste to melt and form a liquid state. Theliquid solder then solidifies as the PCB cools down,creating strong electrical connections.4. Inspection: After the soldering process, the PCB is inspected for any defects or irregularities. This can be done visually or with the help of automated inspection systems. Any faulty connections or solder joints are identified and rectified.5. Cleaning: The PCB is cleaned to remove any flux residues or contaminants that may have been left behind during the soldering process. This is important to ensure the long-term reliability of the PCB.6. Testing: Once the PCB is cleaned, it undergoes thorough testing to ensure that all the components are functioning properly. This can include functional testing, electrical testing, and performance testing.The PCB soldering process requires skilled technicians who are experienced in handling electronic components and soldering equipment. It is important to follow industry standards and guidelines to ensure the quality andreliability of the soldered PCBs.中文回答:PCB焊接,也被称为PCB组装,是电子制造中的一个关键过程。

pcb焊接工艺流程

pcb焊接工艺流程

《PCB焊接工艺流程》

PCB(Printed Circuit Board)焊接是电子制造过程中非常重要的一环,它决定了电子产品的质量和稳定性。

下面我们来看看PCB焊接的工艺流程。

1. 印刷

首先,在PCB表面涂覆一层焊膏,然后使用丝网印刷技术将焊膏印刷到PCB上的焊接位置。

这一步确保了焊膏的均匀分布和精准定位。

2. 贴片

在印刷完焊膏后,需要将表面贴片元器件精确地放置到PCB 上。

这一步需要高精度的设备和技术支持,以保证贴片元器件与焊膏的精确对位。

3. 烘烤

贴片后的PCB需要经过热烘烤过程,将焊膏和元器件固定在PCB上。

这一步通常使用回流炉完成,通过控制温度和时间来达到理想的焊接效果。

4. 波峰焊接

对于通过孔元器件和插件元器件,通常会使用波峰焊接工艺。

即在事先预热的PCB上,通过传送带将PCB工件沿着波峰焊炉进行焊接,使焊料融化后形成均匀的焊接点。

5. 检测

最后,经过焊接的PCB需要进行严格的质量检测,包括外观

检查、焊点质量检测、通电测试等,以确保焊接质量符合标准。

以上就是PCB焊接的工艺流程,每个步骤都至关重要,只有

严格按照流程进行,才能确保生产出稳定可靠的电子产品。

插件焊接工艺方法

插件焊接工艺方法

嘿,你问插件焊接工艺方法啊?这可有不少门道呢。

首先呢,得准备好工具和材料。

像电烙铁啦、焊锡丝啦、插件啦,这些都得准备齐全。

就像你做饭得有锅碗瓢盆和食材一样。

电烙铁得选个合适的,不能太大也不能太小。

焊锡丝也得质量好点的,不然不好用。

然后呢,把插件和电路板准备好。

插件要检查一下有没有损坏啥的,电路板也得干净整洁。

就像你穿衣服得先把衣服整理好,不能皱巴巴的。

把插件插到电路板上,要插得牢固,不能松松垮垮的。

接着就可以开始焊接啦。

先把电烙铁加热,等热了之后,沾上一点焊锡丝。

然后把电烙铁头放在插件和电路板的连接处,让焊锡丝融化。

这时候要小心点,不能烫到自己哦。

焊锡丝融化后,会把插件和电路板连接起来。

就像用胶水把两个东西粘在一起一样。

焊接的时候要注意时间不能太长,不然会把电路板烧坏。

也不能太短,不然焊不牢固。

就像做饭不能火太大把菜烧糊了,也不能火太小煮不熟。

我记得有一次,我自己在家试着焊接插件。

一开始我还不太会,弄得手忙脚乱的。

后来我慢慢掌握了方法,就越来越熟练了。

我把插件一个一个地焊接好,看着自己的成果,心里可高兴了。

总之呢,插件焊接工艺方法就是准备好工具和材料,把插件插到电路板上,然后用电烙铁和焊锡丝进行焊接。

PCB板焊接工艺流程

PCB板焊接工艺(通用标准)1.PCB板焊接的工艺流程1.1PCB板焊接工艺流程介绍PCB板焊接过程中需手工插件、手工焊接、修理和检验。

1.2PCB板焊接的工艺流程按清单归类元器件—插件—焊接—剪脚—检查—修整。

2.PCB板焊接的工艺要求2.1元器件加工处理的工艺要求2.1.1元器件在插装之前,必须对元器件的可焊接性进行处理,若可焊性差的要先对元器件引脚镀锡。

2.1.2元器件引脚整形后,其引脚间距要求与PCB板对应的焊盘孔间距一致。

2.1.3元器件引脚加工的形状应有利于元器件焊接时的散热和焊接后的机械强度。

2.2元器件在PCB板插装的工艺要求2.2.1元器件在PCB板插装的顺序是先低后高,先小后大,先轻后重,先易后难,先一般元器件后特殊元器件,且上道工序安装后不能影响下道工序的安装。

2.2.2元器件插装后,其标志应向着易于认读的方向,并尽可能从左到右的顺序读出。

2.2.3有极性的元器件极性应严格按照图纸上的要求安装,不能错装。

2.2.4元器件在PCB板上的插装应分布均匀,排列整齐美观,不允许斜排、立体交叉和重叠排列;不允许一边高,一边低;也不允许引脚一边长,一边短。

2.3PCB板焊点的工艺要求2.3.1焊点的机械强度要足够2.3.2焊接可靠,保证导电性能2.3.3焊点表面要光滑、清洁3.PCB板焊接过程的静电防护3.1静电防护原理3.1.1对可能产生静电的地方要防止静电积累,采取措施使之控制在安全范围内。

3.1.2对已经存在的静电积累应迅速消除掉,即时释放。

3.2静电防护方法3.2.1泄漏与接地。

对可能产生或已经产生静电的部位进行接地,提供静电释放通道。

采用埋地线的方法建立“独立”地线。

3.2.2非导体带静电的消除:用离子风机产生正、负离子,可以中和静电源的静电。

4.电子元器件的插装电子元器件插装要求做到整齐、美观、稳固。

同时应方便焊接和有利于元器件焊接时的散热。

4.1元器件分类按电路图或清单将电阻、电容、二极管、三极管,变压器,插排线、座,导线,紧固件等归类。

PCB插件后焊流程

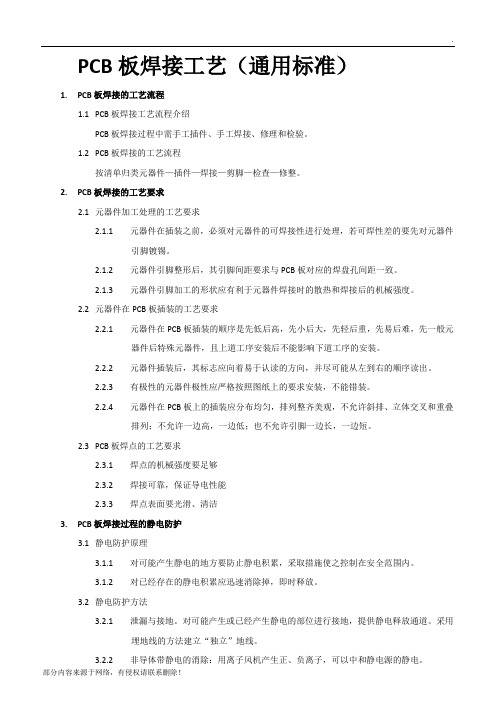

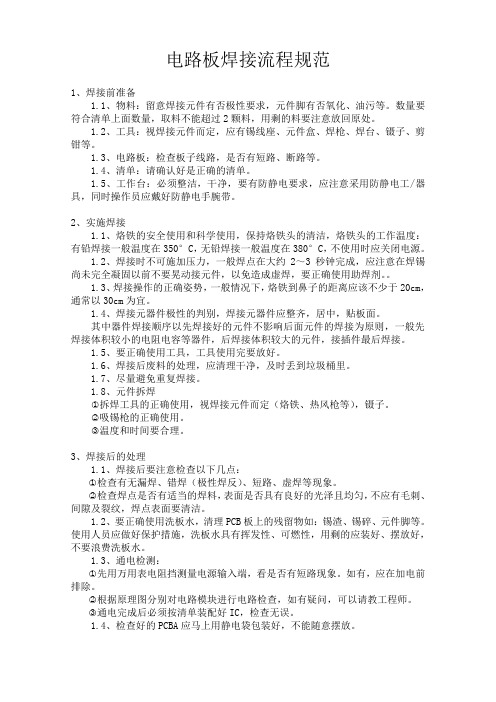

THT、DIP流程图

工艺流程说明

1、贴高温胶纸:对镀锡通孔及必须在后焊的元件孔进行封堵,

以免影响后续生产;

2、插件:参照元件BOM清单及元件位号图将元件插入对应的位

置,插件应按先低后高、先小后大、先轻后重、先里后外的顺序作业,严禁插错、插漏,特别是有极性的元器件(如电解电容、二极管、三极管、IC等)极性一定不能插错,必须按规定的方向插入,否则会造成严重的后果;

3、元件成型:根据PCB板插件工艺对元件进行一定的成型处理,

以提高插件速度,元件成型通常需借助U型元件成型机、F型元件成型机、剪脚机等元件加工工具,以提高生产效率;

4、QC检查:主要检查有无元件插漏、插反、插错等不良现象并

及时纠正;

5、波峰焊接:对插好件并确定合格的PCB进行全自动焊接处理;

6、撕高温胶纸:把焊接好的PCB板之前封堵的镀锡通孔及后焊

元件孔撕掉,方便后焊及装配;

7、剪脚:对过长的元件引脚剪掉,元件引脚一般保留在

1.0-1.5MM之间,可借助切脚机;

8、目检:检查焊接好的PCB板是否有插漏、插错、插反、虚焊、

漏焊、拉尖、连锡等不良现象;

9、补锡:针对焊接不合格产品进行的维修处理;

10、后焊:是指由于某些元件因设计工艺及物料等原因不能进行波峰

焊焊接,必须通过后焊手工完成的工作(如液晶屏、对温度有特殊要求的元件等);

11、测试:所有元件完成装配后需对其进行各功能测试,测试各功能是否正常,测试不通过时需进行维修后再测试处理,一般常用的测试工具有ICT、FCT等。

拟制:李林审核:批准:。

电路板插件一般流程和注意事项

电路板插件,浸锡,切脚旳措施及流程1,电路板插件,浸锡,切脚旳措施1.制板(往往找专门制板公司制作,图纸由自己提供)并清洁干净。

2.插横插、直插小件,如1/4W旳电阻、电容、电感等等贴近电路板旳小尺寸元器件。

3.插大、中档尺寸旳元器件,如470μ电解电容和火牛。

4.插IC,如贴片IC可在第一步焊好。

原则上来说将元器件由低至高、由小至大地安排插件顺序,其中高下原则优先于水平尺寸原则。

若手工焊接,则插件时插一种焊一种。

若过炉旳话直接按锡炉操作指南操作即可。

切脚可选择手工剪切也可用专门旳切脚机解决,基本工艺规定就是刚好将露出锡包部分切除即可。

若你是想开厂进行规模生产旳话,那么还是建议先熟读掌握有关国家和行业原则为好,否则你辛苦做出旳产品会无人问津旳。

并且掌握原则旳过程也可以协助你对制作电路板流程进行制定和排序。

最后强烈建议你先找个电子厂进去偷师一番,毕竟眼见为实嘛。

2,浸焊炉工作原理钎料锅中旳钎料被浸焊炉加热熔化,达到规定旳温度;待焊工件或待焊工件旳待焊部位被清理,沾助焊剂;待焊工件或待焊工件旳待焊部位浸入浸焊炉旳钎料锅中,待焊部位被加热到钎料熔点以上;由于亲和力旳作用,钎料附着于工件待焊部位;工件取出冷却,浸焊完毕。

不同种类旳浸焊温度相差悬殊,铁匠自身也不内行。

用30锡浸焊水箱时,锡温约350度。

热电偶配数显温控器控制加热管。

3,浸焊、切脚、波峰焊作业指引一、生产用品、原材料焊锡炉、排风机、空压机、夹子、刮刀、插好元器件旳线路板、助焊剂、锡条、稀释剂、切脚机、斜口钳、波峰焊机。

二、准备工作1、按规定打开焊锡炉、波峰焊机旳电源开关,将温度设定为255-265度(冬高夏低),加入合适锡条。

2、将助焊剂和稀释剂按工艺卡旳比例规定调配好,并开起发泡机。

3、将切脚机旳高度、宽度调节到相应位置,输送带旳宽度及平整度与线路板相符,切脚高度为1-1.2mm,将切脚机输送带和切刀电源开关置于ON位置。

4、调节好上、下道流水线速度,打开排风设备。

电路板焊接流程规范

电路板焊接流程规范1、焊接前准备1.1、物料:留意焊接元件有否极性要求,元件脚有否氧化、油污等。

数量要符合清单上面数量,取料不能超过2颗料,用剩的料要注意放回原处。

1.2、工具:视焊接元件而定,应有锡线座、元件盒、焊枪、焊台、镊子、剪钳等。

1.3、电路板:检查板子线路,是否有短路、断路等。

1.4、清单:请确认好是正确的清单。

1.5、工作台:必须整洁,干净,要有防静电要求,应注意采用防静电工/器具,同时操作员应戴好防静电手腕带。

2、实施焊接1.1、烙铁的安全使用和科学使用,保持烙铁头的清洁,烙铁头的工作温度:有铅焊接一般温度在350°C,无铅焊接一般温度在380°C,不使用时应关闭电源。

1.2、焊接时不可施加压力,一般焊点在大约2~3秒钟完成,应注意在焊锡尚未完全凝固以前不要晃动接元件,以免造成虚焊,要正确使用助焊剂。

1.3、焊接操作的正确姿势,一般情况下,烙铁到鼻子的距离应该不少于20cm,通常以30cm为宜。

1.4、焊接元器件极性的判别,焊接元器件应整齐,居中,贴板面。

其中器件焊接顺序以先焊接好的元件不影响后面元件的焊接为原则,一般先焊接体积较小的电阻电容等器件,后焊接体积较大的元件,接插件最后焊接。

1.5、要正确使用工具,工具使用完要放好。

1.6、焊接后废料的处理,应清理干净,及时丢到垃圾桶里。

1.7、尽量避免重复焊接。

1.8、元件拆焊○1拆焊工具的正确使用,视焊接元件而定(烙铁、热风枪等),镊子。

○2吸锡枪的正确使用。

○3温度和时间要合理。

3、焊接后的处理1.1、焊接后要注意检查以下几点:○1检查有无漏焊、错焊(极性焊反)、短路、虚焊等现象。

○2检查焊点是否有适当的焊料,表面是否具有良好的光泽且均匀,不应有毛刺、间隙及裂纹,焊点表面要清洁。

1.2、要正确使用洗板水,清理PCB板上的残留物如:锡渣、锡碎、元件脚等。

使用人员应做好保护措施,洗板水具有挥发性、可燃性,用剩的应装好、摆放好,不要浪费洗板水。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

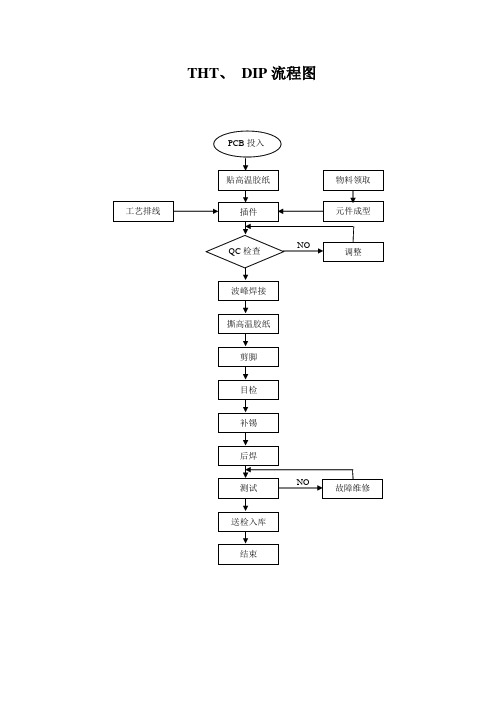

THT、DIP流程图

工艺流程说明

1、贴高温胶纸:对镀锡通孔及必须在后焊的元件孔进行封堵,

以免影响后续生产;

2、插件:参照元件BOM清单及元件位号图将元件插入对应的位

置,插件应按先低后高、先小后大、先轻后重、先里后外的顺序作业,严禁插错、插漏,特别是有极性的元器件(如电解电容、二极管、三极管、IC等)极性一定不能插错,必须按规定的方向插入,否则会造成严重的后果;

3、元件成型:根据PCB板插件工艺对元件进行一定的成型处理,

以提高插件速度,元件成型通常需借助U型元件成型机、F型元件成型机、剪脚机等元件加工工具,以提高生产效率;

4、QC检查:主要检查有无元件插漏、插反、插错等不良现象并

及时纠正;

5、波峰焊接:对插好件并确定合格的PCB进行全自动焊接处理;

6、撕高温胶纸:把焊接好的PCB板之前封堵的镀锡通孔及后焊

元件孔撕掉,方便后焊及装配;

7、剪脚:对过长的元件引脚剪掉,元件引脚一般保留在

1.0-1.5MM之间,可借助切脚机;

8、目检:检查焊接好的PCB板是否有插漏、插错、插反、虚焊、

漏焊、拉尖、连锡等不良现象;

9、补锡:针对焊接不合格产品进行的维修处理;

10、后焊:是指由于某些元件因设计工艺及物料等原因不能进行波峰

焊焊接,必须通过后焊手工完成的工作(如液晶屏、对温度有特殊要求的元件等);

11、测试:所有元件完成装配后需对其进行各功能测试,测试各功能是否正常,测试不通过时需进行维修后再测试处理,一般常用的测试工具有ICT、FCT等。

拟制:李林审核:批准:。