6S管理

什么是6s管理

什么是6s管理6S就是整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)、自检(SELF-CRITICISM )六个项目,因均以“S”开头,简称6S。

6S起源于日本,通过规范现场、现物,营造一目了然的卖场环境,培养员工良好的工作习惯,其最终目的是提升人的品质:革除马虎之心,养成凡事认真的习惯(认认真真地对待工作中的每一件“小事”、每一个细节。

),养成遵守规定的习惯,养成自觉维护卖场环境整洁明了的良好习惯,养成文明礼貌的习惯。

6S的6大效用6个S:Sales、saving、safety、standardization、satisfaction、self-advancement6S是最佳推销员(Sales)*被顾客称赞为干净整洁的企业、对这样的企业有信心,乐于购物并口碑相传*利于来客数的提升6S是节约家(Saving)*降低很多不必要的空间的占用,减少顾客“寻找”的浪费,利于客单价的提升*提高商品效率和工作效率6S对安全有保障(Safety)*宽广明亮,视野开阔的职场,一目了然*遵守陈列限制,不安全处一目了然*通道明确,不会造成杂乱情形而影响顾客购物的顺畅6S是标准化的推动者(Standardization)*“3定、3要素”原则规范现场作业*大家都正确的按照规定执行任务*程序稳定,带来品质稳定,成本也安定6S形成令人满意的职场(Satisfaction)*明亮、清洁的工作场所*员工动手做改善、有成就感*能造就现场全体人员进行改善的气氛6S是员工自我发展的培养者(self-advancement)*大家都养成良好的习惯*不断的自我检讨,促进个人素质的不断提升6s推行步骤步骤一:建立6S推行机构,成立推行小组1、公司生产经理及总经办主任是 6.S推进小组负责人。

2、总经办是归口管理部门,主持日常工作。

3、公司各部门(或车间)必须指派一位员工为现场管理(联络)员。

6S管理

一、目的为营造良好的工作环境,养成良好的工作习惯、态度,强化库区,提高操作效率以及操作品质,减少浪费,避免损失。

二、定义1、6 S:取“整理、整顿、清扫、清洁、素养、安全”等六项罗马发音之字首。

2、整理(SEIRE):区分要与不要的东西,及时处理不要的东西、妨碍作业、易造成损失以及有安全隐患的东西。

3、整顿(SEITON):要的东西定位摆放,并明确地标示。

4、清扫(SEISO):随时保持清洁,杜绝脏乱源头。

5、清洁(SEIKETSU):将之前的做法制度化、规范化、贯彻执行并维持成果。

6、素养(SHITSUKE):人人养成好习惯,依规定行事,培养积极进取、团结协助的精神。

7、安全(SAFETY):以人为本,确保工作生产安全。

三、职责1、推进6S作业,并进行倡导及定期稽查。

2、制订6S考核计划并定期查核,跟踪改进、改善措施。

四、6S总纲1、6S精神落实执行自发减少浪费持久维持安全以库为家2、6S方针建立有干劲、有活力、清新、明朗、安全的工作环境,力求节约时间、充分利用空间,从而达成降低成本、提高效率的目的,并努力营造良好的公司形象。

五、6S作业内容1、整理<1>、目标:腾出空间,防止误用。

所在的6S责任区域全面检查,包括表面看得到和看不到的地方;根据工作实际需要,判定物品需要与不需要;立即清除不需要物品;<2>、整顿目标:货物摆放整齐,工具存放合理,取放迅速。

货物按照规定码放整齐,码放于规定位置且不超过规定码放层数。

按操作流程、使用频率确定工具放置场所,特别关注危险品;<3>、清扫目标:场地、办公区域、叉车、工具等干净。

确保个人责任区域无垃圾;叉车责任人定期清理叉车内外脏污。

定期专人整理各类工具。

<4>、清洁目标:通过制度化来维持成果,并显现“异常”所在。

清洁工加入个人考勤,并定时检查工作成果。

<5>、素养目标:人人注重秩序、严守纪律,文明礼貌,自动自发做好本职工作。

6s管理实施办法6篇

6s管理实施办法6篇6s管理实施办法 (1)一、整理:将车间现场内需要和不需要的东西分类,丢弃或处理不需要的东西,管理需要的东西。

目的:腾出空间,空间活用,防止误用、误送,塑造清爽的工作场所。

内容:1、车间内废品、边角料当天产生当天处理,入库或从现场清除。

2、班组产生的返修品及时返修,在班组内存放不得超过二天,避免与合格品混淆。

3、用户返回的产品应及时处理,如暂时无时间处理,应存放在临时库,不得堆放在生产现场。

4、外来产品包装物及时去除,货品堆放整齐。

工作现场不能堆放过多(带包装)外购产品。

5、合格部件、产品经检查人员确认后及时入库,不得在班组存放超过一天。

6、报废的工夹具、量具、机器设备撤离现场存放到指定的地点。

7、领料不得领取超过二天用量的部件材料,车间内不允许存放不需要的材料、部件。

8、工作垃圾(废包装盒、废包装箱、废塑料袋)及生活垃圾及时清理到卫生间。

9、窗台、设备、工作台、周转箱内个人生活用品(食品、餐饮具、包、化妆品、毛巾、卫生用品、书报、衣物、鞋)清离现场。

二、整顿:对整理之后留在现场的必要的物品分门别类放置,排列整齐。

物品的保管要定点、定容、定量,有效标识,以便用最快的速度取得所需之物。

目的:工作场所一目了然,消除找寻物品的时间内容:1、车间绘制现场<定置图管理图>。

2、车间对各类设备,工装,器具进行分类编号。

3、废品、废料应存放于指定废品区、废料区地点。

4、不合格品、待检品、返修品要与合格品区分开,周转箱内有清晰明显标识。

5、周转箱应放在货架上或周转车上,设备上不得放置周转箱、零件。

6、操作者所加工的零部件、半成品及成品的容器内,必须有明显的标识(交检单,转序卡),注明品名,数量,操作者,生产日期。

7、搬运周转工具(吊车、拖车、升降车、周转车)应存放于指定地点,不得占用通道。

8、工具(钳子、螺丝刀、电烙铁、通路仪)、工位器具(周转箱、周转车、零件盒)、抹布、拖布、包装盒、酒精等使用后要及时放回到原位。

6S管理

6S管理篇一、 6S管理基本知识什么是6S管理6S管理是现代企业规范现场、提升素养的简单有效的管理模式,包括:整理:Sort要与不要一留一弃将工作场所中的物品区分为必要的与不必要的,必要时物品保留,不必要的物品清除。

整顿:Straighten科学布局取用快捷将必要的物品分门别类按照规定的位置合理摆放,并加以标识;清洁:Sweep定期维护美化环境清除并防止工作场所内的脏污,保持其干净整洁;规范:Standardize形成制度贯彻到底将所做的工作制度化、程序化,并将工作职责落实到每个岗位、每个员工;素养:Sustain遵守标准养成习惯养成良好习惯,自觉遵章守纪,培育进取精神,树立团队意识。

安全:Safety安全保密生命第一贯彻“安全第一、预防为主、综合治理”的方针,在生产、工作中确保人身、设备、设施安全,严守国家机密。

二、 6S管理实务(一)、6S推行要领整理:要与不要一留一存整顿:科学布局取用快捷清洁:定期维护美化环境规范:形成制度贯彻到底素养:遵守标准养成习惯安全:安全保密生命第一(二)、6S管理的“6”顺——看起来顺眼——查起来顺捷——做起来顺气——品起来顺心——用起来顺手——管起来顺畅(三)、6S推行步骤1、整理:个人物品和公用物品区分要与不要,不要物品清理出办公场所,只留下最低限度必需品;办公电脑不存放过多个人文件。

2、整顿:物品按功能和使用频率分类,确定存放位置,摆放整齐,即定类、定点和定量。

●桌面只摆放每天要用的物品,离开或下班时要及时复位;●抽屉内物品分类放置,公、私物品分开存放,陈列整齐易查找;不存放过多个人物品以及会散发异味的物品;●办公设备电源线、数据线集整美观,插线板和电脑主机不拖地;●电脑内文件合理分类,在3级目录以内能迅速找到文件;●文件柜要有定置图,文件盒和书籍陈列整齐取放方便,左高右低排列;●文件盒按规定标识,文件盒内文件超过十件要做目录。

3、清洁:定时检查使用的办公设备(复印件、打印机、传真机等)并标识状态,出现异常及时报修;定期检查备件、耗材,按规定补充。

6S管理

6S实战手册

推行要领

1、 明确什么是必需品和非必需品 区分必需与非必须的标准 类别标准:有用和无用 使用频次标准:使用频次高和低 方法:列表 必需品:每小时、每天、每周 非必需品:每月、每季、半年、年、两年 未定(有用/无用)、废物

6S实战手册

2、增加场地前,必须先进行整理 区别和舍弃 注意: 废品 功能完好,却可有可无的物品, 如闲置物 品,造成不便的门、墙,不良品和返工品

6S 管 理 实 战

知识介绍

6S实战手册

6S的沿革

一、6S的起源

200多年前,源自日本的家庭管理方式,整理整顿2S。 1955年 2S 出现口号“安全始于整理整顿,终于整理整顿” 3S 清扫,清洁,素养 1986年 5S 第一次系统提出 6S 安全(safety) 7S 节约(saving) 10S 习惯化(shiukanka)、服务(service)、 坚持(shikoku)

6S实战手册

2、

实施、保持和习惯

进行3S--连续反复--3S习惯化--3S制度化 整理 :1、必需品和非必需品混放 2、清除非必需品 3、不产生非必需品 整顿:1、找不到必需品、 2、用完的物品放回原处 3、取放方便的机制 清扫:1、工场到处都是脏污、灰垢 2、清扫脏污

6S实战手册

清扫的推进重点

清扫的含义

将岗位变得无垃圾、无灰尘、干净整洁,将设备

保养得锃亮完好,创造一个一尘不染的环境。

目的:保持良好的工作情绪;稳定的品质;达到 零故障、零损耗。 特别说明:清扫是环境和设备的维护和点检。

6S实战手册

推行要领

领导以身作则:自己作力所能及的清扫 人人参与:清扫本职区域和公共责任区域 自己动手:力足自己的双手 清扫就是点检:清扫与点检、保养结合 防治污染源:寻找并杜绝污染源

6S管理制度

6S管理制度1. 简介6S管理制度是一种用于提高工作场所效率和组织能力的管理方法。

它基于整理、整顿、清扫、清洁、素养和安全六个原则,通过不断改进工作环境和个人素质,实现工作流程的优化和效率的提升。

2. 整理 (Sorting)整理是指对工作环境中的物品进行分类、排序和归纳,保持工作区域的整洁和有序。

通过整理,可以清楚地辨别出需要的物品和不需要的物品,避免浪费时间和资源。

3. 整顿 (Straightening)整顿是指对工作场所进行合理布局和标识,使得各类物品能够方便地被找到和使用。

通过合理的整顿,可以减少物品的丢失和混乱,提高工作效率和安全性。

4. 清扫 (Sweeping)清扫是指定期清理工作环境中的垃圾和杂物,保持工作区域的清洁和整洁。

定期的清扫可以创造一个良好的工作环境,提高员工的工作积极性和效率。

5. 清洁 (Standardizing)清洁是指制定和遵守一套清洁标准,确保工作环境的卫生和整洁。

通过规范的清洁标准,可以减少污染和细菌滋生的机会,提高员工的健康和工作效率。

6. 素养 (Self-discipline)素养是指员工个人的自律和责任感,要求员工在工作中积极主动,保持良好的态度和专注度。

通过提升员工的素养,可以激发团队的合作精神和工作动力。

7. 安全 (Safety)安全是指为员工提供一个安全的工作环境,减少事故和伤害的发生。

通过建立安全程序和培训员工的安全意识,可以保护员工的健康和安全。

8. 实施步骤8.1 建立6S管理团队:组建由各个部门代表组成的6S管理小组,负责制定和推广6S管理制度。

8.2 建立6S管理标准:制定和发布6S管理标准和操作规程,明确每个原则的具体要求和实施步骤。

8.3 培训员工:通过培训和教育活动,提高员工对6S管理制度的认识和理解,加强他们的实施意识和能力。

8.4 实施6S管理:按照制定的标准和步骤,逐步实施和推广6S管理制度,在工作环境中不断改进和优化。

6s管理制度范文(优秀6篇)

6s管理制度范文〔优秀6篇〕s管理制度篇一第一章总那么一、目的:为了营造一个干净、整洁、舒适、合理、平安的工作场所和空间环境;强化公司根底管理,提升经营形象和员工综合素质,特制定本制度。

二、适用范围:本规定适用于公司全体员工。

三、推行方法:6S推行以PDCA循环管理模式为方法。

第二章 6S 的定义、目的一、总目的强化根底管理、提升员工素质及企业形象、加强企业竞争力;营造出整洁、舒适的工作环境;使得设备保持清洁、员工文明进取、企业健康开展。

二、6S 的定义、目的1、整理1.1定义:将工作场所中任何物品区分为必要的与不必要的,必要的留下来,不必要的彻底去除,腾出空间。

1.2目的:(1)腾出空间; (2)防止误用、误送; (3)塑造清爽的工作场所;2、整顿2.1定义:必要的东西分类按规定的位置摆放整齐,加以标识,以便在需要时立即找到。

2.2 目的:(1)去除“寻找〞的浪费; (2)工作场所去除明了;〔3〕整齐的工作环境; (4)去除过多的积压物品;3、清扫3.1定义:去除工作场所的脏污,并防止脏污的发生,保持工作环境的干净明丽。

3.2 目的:(1)保持令人心情愉快的干净环境;(2)减少脏污对品质的影响; (3)减少工业伤害事故;4、清洁4.1 定义:将以上3S实施的做法制度化、标准化,并贯彻执行及维持。

4.2 目的:维持上面的3S成果;5、素养5.1 定义:人人养成好习惯,依规定行事、培养积极进取精神。

5.2 目的:培养具有良好习惯,遵守规那么的员工,营造团队精神。

6、平安6.1 定义:养成良好的平安防范意识,减少和杜绝平安事故和人身伤亡事件。

6.2 目的:确保生产现场处于平安状态,设备运转正常。

第三章“6S〞推进组织、职责与权限一、6S 推进委员会组织结构图二、明确组织职责和权限1、实行责任制1.1 推行小组对委员会负责。

1.2 推行小组应依据委员会公布的目标方案,制定详细的适合本小组实情的目标方案上交委员会,接受委员会的监督考核。

6S管理6s管理制度

6S管理6s管理制度6S管理6s管理制度一、6s管理的概念1、6s管理:即指“整理、整顿、清扫、清洁、素养、安全”;2、6s词语由来:由于前五个词组日文的罗马拼写和第六个词组英文的字母拼写中,第一个字母均为“s”,故简称为“6s”;3、6s管理起源:6s管理起源于日本,现已成为国际上许多大中型企业现场管理的经典之作。

二、6s管理之内容1、整理:首先,对工作现场物品进行分类处理,区分为必要物品和非必要物品、常用物品和非常用物品、一般物品和贵重物品等;2、整顿:对非必要物品果断丢弃,对必要物品要妥善保存,使工作现场秩序昂然、井井有条;并能经常保持良好状态。

这样才能做到想要什么,即刻便能拿到,有效地消除寻找物品的时间浪费和手忙脚乱;3、清扫:对各自岗位周围、办公设施进行彻底清扫、清洗,保持无垃圾、无脏污;4、清洁:维护清扫后的整洁状态;5、素养:将上述四项内容切实执行、持之以恒的贯彻执行下去,从而养成一种良好习惯;6、安全:上述一切活动,始终贯彻一个宗旨:围绕其工作环境改善,实现“安全第一,预防为主”。

三、6s管理的意义及好处(一)对个人的意义及好处1、工作态度的改变;2、增加荣誉感;3、增加责任感;4、改善沟通能力;5、改善管理能力;6、改变工作习惯;7得到好的工作环境;改变心态,改善管理沟通能力,改变工作习惯,得到个人能力整体提升。

(二)对企业的意义及好处1、工作态度;2、改善流程;3、改进管理;4、增加放权授能;5、提高效率;6、提升形象;7、合理利用场地;8、提高竞争力;9、改善沟通与信息流通渠道;顾客满意、管理流程改善、提高效率、节约成本、提高竞争力、业绩成长。

四、如何推动6s管理(一)责任部门1、行政部统一管理公司6s的推动工作,负责组建一个由各部门指定人员参加的6s管理小组,该小组有权对各部门6s开展情况进行指导、监督、检查、评比、奖罚和发布;2、各部门组建本部门6s管理小组,定期参加公司6s管理进行指导、监督、检查、评比、奖罚和发布工作。

简述6s管理的具体内容

简述6s管理的具体内容

6S管理指的是一种管理理念和方法,其具体内容包括以下六个阶段:

1. 分类整理(Seiri):对工作场所进行整理,将不必要的物品移除,只保留必要的物品,避免杂物堆积。

2. 整顿整齐(Seiton):对工作物品和设备进行整齐排列,将物品放置在适当位置,使工作场所整洁、有序。

3. 清洁清理(Seiso):通过保持工作场所的整洁和清洁,提高工作效率,降低事故发生率。

4. 清新清凉(Seiketsu):持续改善工作环境,减少粉尘、噪声等对员工健康的影响。

5. 遵守纪律(Shitsuke):确保员工遵守规定和纪律,保持工作场所的整洁和有序。

6. 持续改善(SaikōKōjō):持续改进和优化工作环境,以提高工作效率和质量,实现企业的持续发展。

6s管理实施制度6篇

6s管理实施制度6篇6s管理实施制度 (1)1.目的为了维护本厂区及宿舍安全,人员及财物进出管理与保安工作职责所遵循特制定本规定。

2. 适用范围凡本厂全体员工、保安、来宾及物品进出均适用之。

3. 定义3.1 厂区安全:包括人员及车辆进出、加班、用水、用电、财物进出、消防等安全管理。

3.2 保安:包括厂内各地点执行保安工作之人员。

3.3 财物:包括本厂所有公共场所设施及生产设备、员工个人财物及公司外来人员放置公司厂区内的财物:如工模治具、生产器具、档案、原物料、半成品、成品、辅料、财务及公司文件等等。

3.4 人员:包括工厂员工、客户、供应商、亲友、外来施工及厂区维护人员等。

3.5 厂规:包括所有工厂行政管理办法或规定。

4. 职责4.1 厂区安全巡逻:保安负责,保安部主管监督;4.2 人员或财物出厂放行:外来人员保安依据写字楼人员填写的《来宾接洽单》,由厂长核准放行之,如厂长不在厂内则由人事部主管或安全主任核准,工厂内部员工依据人事部核准的《放行条》放行之;4.3 人员或财物入厂:除本厂员工外,人员及财物入厂均需由保安负责核查登记,并发给来访证;4.4 异常时处理核准:异常时通报工厂厂长或人事部主管核准。

5.人员进出管理5.1 本厂员工进出厂5.1.1 本厂员工外出时需随身携带好厂牌,于进入厂区大门时,应自觉佩带或出示厂证,并配合保安之管理,没有佩带厂证者,保安需进行查问或禁止其进入厂区大门;5.1.2 本厂员工于上班时间内外出(请假或出差)时应填写《员工外出单》,经部门主管确认后才能外出,保安应登记在《外出人员登记表》上,员工返厂时应再次登记,以了解员工进出厂情形;5.1.3 保安有责任和权利对本厂员工出厂时进行不定期的物品检查,但本厂员工外出时,如有携带包裹,应随时检查之,本厂员工不得拒绝;5.1.4 有辞职及解雇之人员,保安应依从《离职管理规定》之相关规定执行之,离职及解雇人员工资结算完成,由人事部通知保安监督其在当天必须搬出本厂宿舍;5.1.5 为树立公司良好的企业形象,保安应针对本厂员工违反规定进出厂区或宿舍检查其厂证佩戴,如有不依规定佩戴厂证,保安有权阻止其进出厂区的大门,应予记录呈报人事部主管。

什么是6S管理

整顿现场次序、状态

1.在清理基础上,合理规划现场的空间和场所。

2.按照规划安排好现场的每一样物品类,使其各得其所。

3.做好必要的标识,使所有人都感觉清楚明白。

清扫

SEISO

进行清洁、打扫

在清理、整顿基础上,清洁场地、设备、物品类,形成干净、卫生的工作环境。

安全

SAFETY

采取系统的措施保证人员、场地、物品类等安全

系统地建立防伤病、防污、防火、防水、防盗、防损等保安措施,加强摄像监控和封闭作业管理。

规范

SEIKETSU

形成规范与制度,保持、维护上述四项行动的方法和结果

1.检查、总结,持续改进。

2.将好的方法与要求纳入管理制度与规范,明确责任,由突击运动转化为常规行动。

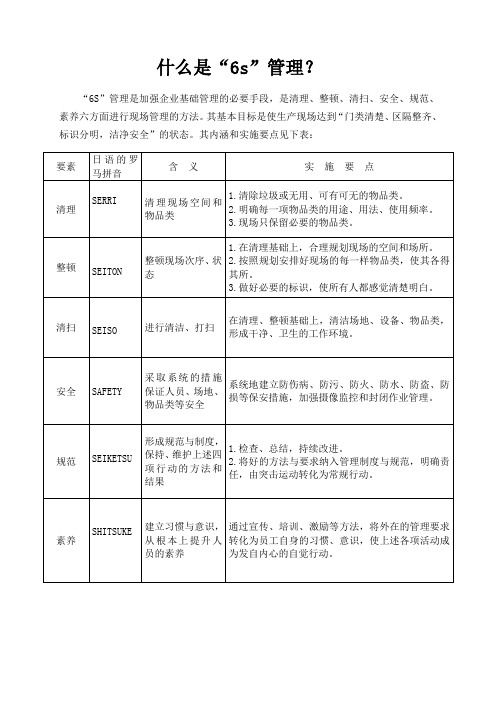

什么是“6s”管理?

“6S”管理是加强企业基础管理的必要手段,是清理、整顿、清扫、安全、规范、素养六方面进行现场管理的方法。其基本目标是使生产现场达到“门类清楚、区隔整齐、标识分明,洁净安全”的状态。其内涵和实施要点见下表:

要素

日语的罗马拼音

含义

实施要点

清理

SERRI

清理现场空间和物品类

1.清除垃圾或无用、可有可无的物品类。

素养

SHITSUKE

建立习惯与意识,从根本上提升人员的素养

通过宣传、培训、激励等方法,将外在的管理要求转化为员工自身的习惯、意识,使上述各项活动成为发自内心的自觉行动。

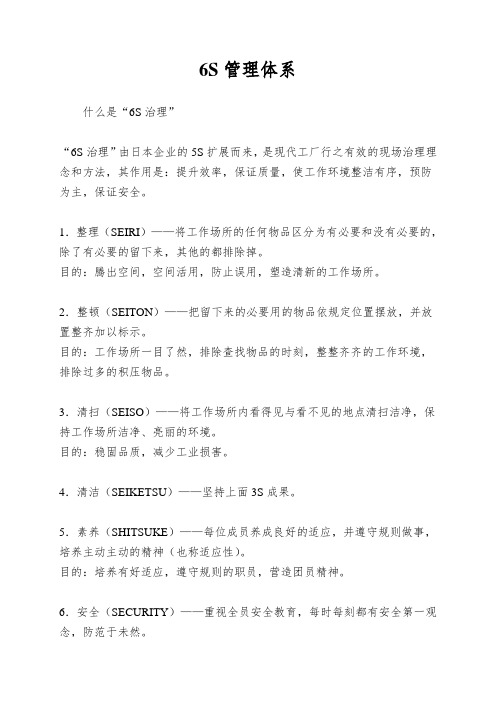

6S管理体系

6S管理体系什么是“6S治理”“6S治理”由日本企业的5S扩展而来,是现代工厂行之有效的现场治理理念和方法,其作用是:提升效率,保证质量,使工作环境整洁有序,预防为主,保证安全。

1.整理(SEIRI)——将工作场所的任何物品区分为有必要和没有必要的,除了有必要的留下来,其他的都排除掉。

目的:腾出空间,空间活用,防止误用,塑造清新的工作场所。

2.整顿(SEITON)——把留下来的必要用的物品依规定位置摆放,并放置整齐加以标示。

目的:工作场所一目了然,排除查找物品的时刻,整整齐齐的工作环境,排除过多的积压物品。

3.清扫(SEISO)——将工作场所内看得见与看不见的地点清扫洁净,保持工作场所洁净、亮丽的环境。

目的:稳固品质,减少工业损害。

4.清洁(SEIKETSU)——坚持上面3S成果。

5.素养(SHITSUKE)——每位成员养成良好的适应,并遵守规则做事,培养主动主动的精神(也称适应性)。

目的:培养有好适应,遵守规则的职员,营造团员精神。

6.安全(SECURITY)——重视全员安全教育,每时每刻都有安全第一观念,防范于未然。

目的:建立起安全生产的环境,所有的工作应建立在安全的前提下。

5S5S确实是整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKE TSU)、素养(SHITSUKE)五个项目,因日语的拼音均以“S”开头,简称5S。

5S起源于日本,通过规范现场、现物,营造一目了然的工作环境,培养职员良好的工作适应,其最终目的是提升人的品质:1、革除马虎之心,养成凡事认确实适应(认认真真地对待工作中的每一件“小事”)2、遵守规定的适应3、自觉爱护工作环境整洁明了的良好适应4、文明礼貌的适应什么是6S6S确实是整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKE TSU)、素养(SHITSUKE)、自检(SELF-CRITICISM )六个项目,因均以“S”开头,简称6S。

6S管理体系

1.整理(SEIRI)——将工作场所的任何物品区分为有必要和没有必要的,除了有必要的留下来,其他的都消除掉。

目的:腾出空间,空间活用,防止误用,塑造清爽的工作场所。

2.整顿(SEITON)——把留下来的必要用的物品依规定位置摆放,并放置整齐加以标示。

目的:工作场所一目了然,消除寻找物品的时间,整整齐齐的工作环境,消除过多的积压物品。

3.清扫(SEISO)——将工作场所内看得见与看不见的地方清扫干净,保持工作场所干净、亮丽的环境。

目的:稳定品质,减少工业伤害。

4.清洁(SEIKETSU)——维持上面3S成果。

5.素养(SHITSUKE)——每位成员养成良好的习惯,并遵守规则做事,培养积极主动的精神(也称习惯性)。

目的:培养有好习惯,遵守规则的员工,营造团员精神。

6.安全(SECURITY)——重视全员安全教育,每时每刻都有安全第一观念,防范于未然。

目的:建立起安全生产的环境,所有的工作应建立在安全的前提下。

什么是“6S管理”“6S管理”由日本企业的5S扩展而来,是现代工厂行之有效的现场管理理念和方法,其作用是:提高效率,保证质量,使工作环境整洁有序,预防为主,保证安全。

1.整理(SEIRI)——将工作场所的任何物品区分为有必要和没有必要的,除了有必要的留下来,其他的都消除掉。

目的:腾出空间,空间活用,防止误用,塑造清爽的工作场所。

2.整顿(SEITON)——把留下来的必要用的物品依规定位置摆放,并放置整齐加以标示。

目的:工作场所一目了然,消除寻找物品的时间,整整齐齐的工作环境,消除过多的积压物品。

3.清扫(SEISO)——将工作场所内看得见与看不见的地方清扫干净,保持工作场所干净、亮丽的环境。

目的:稳定品质,减少工业伤害。

4.清洁(SEIKETSU)——维持上面3S成果。

5.素养(SHITSUKE)——每位成员养成良好的习惯,并遵守规则做事,培养积极主动的精神(也称习惯性)。

目的:培养有好习惯,遵守规则的员工,营造团员精神。

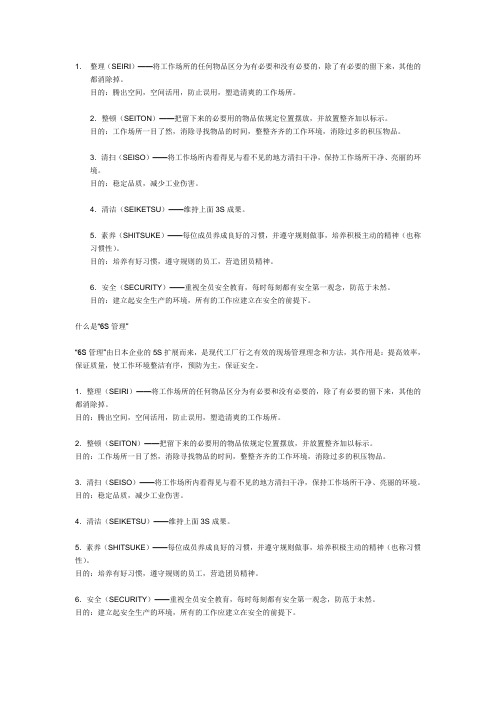

6S管理主要内容

6S管理的基本内容一、6S即:整理、整顿、清扫、清洁、素养、安全二、6S方针:以人为本,全员参与,自主管理,舒适温馨。

三、推进6S目标:改善和提高企业形象;促进效率的提高;改善零件在库周转率;减少甚至消除故障,保障品质;保障企业安全生产;降低生产成本;改善员工精神面貌,增加组织活力;缩短作业周期确保交货期.四、6S管理的内容方法1.整理:就是将公司(工厂)内需要与不需要的东西(多余的工具、材料、半成品、成品、文具等)予以区分。

把不需要的东西搬离工作场所,集中并分类予以标识管理,使工作现场只保留需要的东西,让工作现场整齐、漂亮,使工作人员能在舒适的环境中工作.整理的内容2.整顿:就是将前面已区分好的,在工作现场需要的东西予以定量、定点并予以标识,存放在要用时能随时可以拿到的地方,如此可以减少因寻找物品而浪费的时间. 整顿三要素:整顿三原则:3.清扫:就是使工作场所没有垃圾、脏污,设备没有灰尘、油污,也就是将整理、整顿过要用的东西时常予以清扫,保持随时能用的状态,这是第一个目的。

第二个目的是在清扫的过程中去目视、触摸、嗅、听来发现不正常的根源并予以改善.“清扫"是要把表面及里面(看到的和看不到的地方)的东西清扫干净。

清扫的目的及作用执行的方法:建立责任区域——-———制定清扫标准—---——确立责任人推进步骤:安全教育,保养教育,知识教育。

4.清洁:就是将整理、整顿、清扫后的清洁状态予以维持,更重要的是要找出根源并予以排除。

例如:工作场所脏污的源头,造成设备油污的漏油点,设备的松动等。

清洁的作用和要点5.素养:就是全员参与整理、整顿、清扫、清洁的工作,保持整齐、清洁的工作环境,为了做好这个工作而制定各项相关标准供大家遵守,大家都能养成遵守标准的习惯。

素养推行要领和方法人品的提升:对父母尽孝,对家庭尽爱,对工作尽职,对上司尽责,对下级尽教. 注意仪装,礼貌用语,态度诚恳.6.安全:是将工作场所会造成安全事故的发生源(地面油污、过道堵塞、安全门被堵塞、灭火器失效、材料和成品堆积过高有倒塌危险等)予以排除或预防。

6s管理制度

6s管理制度6s管理制度(精选11篇)在现实社会中,制度对人们来说越来越重要,制度泛指以规则或运作模式,规范个体行动的一种社会结构。

这些规则蕴含着社会的价值,其运行表彰着一个社会的秩序。

想学习拟定制度却不知道该请教谁?下面是小编收集整理的6s管理制度,希望能够帮助到大家。

6s管理制度篇11、目的为了塑造一个舒适、整洁的工作环境,提升工作效率,节能、清洁、安全生产,把不良因素扼制于萌芽状态,特制订此制度。

2、范围2.1本制度规定了公司在清洁生产工作中对“6S”绩效的奖励和处罚标准;2.2本制度适用于XXXX食品厂各部门(包括办公楼各办公室)、生产车间及其全体人员。

3、6S术语详见附件一《6S管理术语》。

4、组织架构“6S”现场管理检查小组成员:组长:副组长:组员:5、职责5.1公司6S执行小组是公司6S管理的主导部门,负责对公司各部门、生产车间在6S工作中的绩效进行考核。

5.2公司6S执行小组根据本制度相关规定,提出奖惩明细,报6S 负责人审核同意,下达奖惩考核决定。

5.3人力资源部负责对相应的奖惩给予核对。

5.4财务部依据奖惩考核,负责执行。

5.5各部门本着“谁主管、谁负责”的原则,根据本制度负责对部门各班组、在岗员工在6S生产工作中的绩效进行考核。

5.6公司6S执行小组负责对公司部门(车间)、在全年6S生产工作中的绩效进行考核。

6、检查及奖惩6.1检查方法6.1.1公司6S检查共分为集中检查及日常巡查,其中集中检查为3-4次/月、日常巡查视工作开展需要进行,无明确次数;6.1.2检查范围包括但不限于附件二《6S检查范围及执行标准》。

6.2考核6.2.1每月6S执行小组根据设备部A、B区的设备一级保养专项检查、安委会对消防与安全生产(含工伤预防)的专项检查和“6S执行小组”在日常巡查的三项检查结果,综合评比出前三名和后四名(月度评比),按当月6S检查得分综合评比产生,按照相应比例给予奖励和惩罚;6.2.2相关部门管辖范围内的生产现场不符合要求时,在日常巡查发现的,及时通知并督促该部门(车间)主管进行整顿;对于第一次检查不合格的,内网公布其检查结果,并要求作出立即整改;三日后复查如还未整改且又无充分理由的,按执行标准扣罚相应车间主管、责任线主管(技术员),(重大责任事故另行处理);内网公布复查结果;6.2.3对非本部门在本部门管辖范围内的场地施工、作业造成本部门场地脏、乱的,本责任部门有权督促其及时清洁、处理;如未及时作出处理的,一经查出,由本责任部门主管、责任线主管(技术员)全权负责承担;6.2.4月度集中检查采取评分制,即每个区域以100分为基准,每发现一项扣取相应的分数(每项一分/该区域的加权系数),得出每个区域的相应分数;日常巡查采取首次发现不合格项给予整改,第二次复查同类不合格项根据“附件二”的标准予以罚款,第三次在第二次罚款的标准上予以翻番罚款,依次类推;6.2.5公司各部门(车间)可实行内部自检,其奖惩标准不能高于本文件的执行标准。

6s管理制20篇

6s管理制度1一、6s管理的概念1、6s管理:即指"整理、整顿、清扫、清洁、素养、安全”;2、6s词语由来:由于前五个词组日文的罗马拼写和第六个词组英文的字母拼写中,第一个字母均为“s",故简称为6s;3、6s管理起源:6s管理起源于日本,现已成为国际上许多大中型企业现场管理的经典之作。

二、6s管理之内容1、整理:首先,对工作现场物品进行分类处理,区分为必要物品和非必要物品、常用物品和非常用物品、一般物品和贵重物品等;2、整顿:对非必要物品果断丢弃,对必要物品要妥善保存,使工作现场秩序昂然、井井有条;并能经常保持良好状态。

这样才能做到想要什么,即刻便能拿到,有效地消除寻找物品的时间浪费和手忙脚乱;3、清扫:对各自岗位周围、办公设施进行彻底清扫、清洗,保持无垃圾、无脏污;4、清洁:维护清扫后的整洁状态;5、素养:将上述四项内容切实执行、持之以恒的贯彻执行下去,从而养成一种良好习惯;6、安全:上述一切活动,始终贯彻一个宗旨:围绕其工作环境改善,实现"安全第一,预防为主”。

三、6s管理的意义及好处(一)对个人的意义及好处1、工作态度的改变;2、增加荣誉感;3、增加责任感;4、改善沟通能力;5、改善管理能力;6、改变工作习惯;7、得到好的工作环境;改变心态,改善管理沟通能力,改变工作习惯,得到个人能力整体提升。

(二)对企业的意义及好处1、工作态度;2、改善流程;3、改进管理;4、增加放权授能;5、提高效率;6、提升形象;7、合理利用场地;8、提高竞争力;9、改善沟通与信息流通渠道;顾客满意、管理流程改善、提高效率、节约成本、提高竞争力、业绩成长。

四、如何推动6s管理(一)责任部门1、行政部统一管理公司6s的推动工作,负责组建一个由各部门指定人员参加的6s管理小组,该小组有权对各部门6s开展情况进行指导、监督、检查、评比、奖罚和发布;2、各部门组建本部门6s管理小组,定期参加公司6s管理进行指导、监督、检查、评比、奖罚和发布工作。

6S管理

6S管理

1整理—是区分哪些是有用的、哪些是少用的、哪些是用不着的东西, 然后将无用的东西清除出现场, 只留下有用的和必要的东西。

(两天内完成)

2整顿—将工具、器材、物料、文件等的位置固定下来, 并进行标识, 以便在需要时能够立即找到,清扫到没有脏污的干净状态, 同时检点细小处。

(三天之内完成)

3清扫—自觉地把生产、工作的责任区域、设备、工装、工位器具清扫干净,保持整洁、明快、舒畅的生产、工作环境。

(三天之内完成)

4清洁—维持整理、整顿、清扫后达到没有脏污的清洁状态;认真维护生产、工作现场,确保清洁生产,杜绝职业危害,防止环境污染。

员工本身也要做到着装、仪表、精神清洁。

(三天之内完成)

5素养—让每个员工都养成习惯,自觉遵守各项规章制度,通过进行上述4S的活动。

(半个月检查,一个月之内完成)

6安全--贯彻“安全第一、预防为主”的方针,在生产、工作中,必须确保人身、设备、设施安全所有的运作都必需考虑安全问题,严格遵守安全规则。

结果要求:第一个月达到标准60%,第二月达到标准70%,

下达人:

执行人:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主要通路.置場等的定位置表示是否明确?

CHECK 2

專用工具与共用工具的區分. 可隨時取用狀態的保持?

CHECK 3

製品箱是否依收容數?纍放高度有否依標準?

CHECK 4

消費設備周圍是否有放置物品?

CHECK 5

你面.工作台凹击.破損.突起物等所產生的 障害有無?

清 掃 (SEISO)

無垃圾.無污染的職場創造

強調危險預知訓練﹐提升危險預知 能力

CHECK 2

結論

*6S葯自身做起

STEP

3 分鐘 6S 3 分鐘 6S 10 分鐘 6S

制造單位

事務單位

自身服裝的點檢 桌面的整理等 等 --------------------------治工具類的置場 桌面的不必要物 的整理等 ------- 品的點檢等 ----工作桌面的清掃 檔案No.的點檢 等 ---------------------------------

CHECK 4

廢棄物或不必要的物品是否有規定置場及處 理區分等的表示?是否有整理及集中管理?

CHECK 5

量具類及工具類的區分與整理是否有在執 行?

整 頓 (SEITON)

探討並排除無價值浪費

必要時可隨時取用的場地規劃

机能的保管

狀況分析

在庫匱乏:外包表示.最低在庫決定 未返還:誰.何時返還的表示 紛失:包裝狀態.收容數表示 物品置放方法的決定 保管規則的遵守

4﹒資源得以合理配置和使用。

5﹒營造團隊合作精神。

■在一起勞動時建立團隊感情。

■共同的目標拉近彼此間的距離。

6﹒通道暢通無阻﹐各種標識顯 眼﹐人身安全有保障。

7﹒給客戶提供信心。 6S活動的真正意義在於倡導一種 “做每一件事情都講究“的精神。

怎樣做6S

1.整理﹕把工作場所內不要的東西堅 決清理掉﹐謄出空間﹐防止誤用。 2.整頓﹕把要用的物品按定位置擺放 齊﹐並做好識別理。 3.清掃﹕掃除現場中設備﹐環境等生 產要素的臟汙部位保持幹淨。

*拋棄 *置放保存在較遠 處 工作區內整纍置放

*作業區內置放 *隨身攜帶

*揭示板.預備品,.柱子旁 *樓階下.外圍

整理----確認重點

CHECK 1

在職場中是否有不必要的物品散亂置放的情形?

CHECK 2

配管.配線處不必要物品的置放及混亂狀況產生否?

CHECK 3

制品或工具是否直接放置在桌面或工作台上?

4. 清潔﹕使工作環境及設備﹐儀器﹐工 治具量具材料等始終保持清潔狀態。

5.修養:樹樹立講文明,積極敬業的精神, 尊重別人,愛護公物,遵守規則,有強烈 的時間觀念

6.安全:遇到意外事情不慌張,養成良 好的習慣,嚴格遵守交通規章制度。

整理

必要的物品及 不必要的物品頇 明确區分.並 將不要的捨棄

職場 活性化

物品置場的決定

*机能的置放方法檢討

*不要物品的撤去 *置場全体的層別及 場所配置規定 *名稱的統一 *品目名稱及置放表示 *取出.置放時便利性 的改善推行 *機能別.制品別 *品質.安全.使用性

*日常管理与在庫

匱乏的徹底防止 *調達方法的改善 *取出.置放的順練 及效果測定

整 頓---確

認重點

CHECK 1

ห้องสมุดไป่ตู้

大掃除 不要物品整理

不具合破損對策

必要的設備 必要的生產方式 堅強的設備 优秀的人員 順暢 明确的情報 適應的能率 优秀的服務

*標準道具的總點檢 *道具不具合的對策 *技術的提升 *自主管理

不要物品----層別管理

*依使用頻度的整理方法

使用頻度

整理方法

少 *1年1次 用 *6個月~1年 普 *2~6個月 通 *每個月 常 *每周 *每日 用 *每小時

確認

---

確認重點

CHECK 1

桌面.工作台.通路.機械周圍是否干淨?

CHECK 2

機械的各部位是否有油污?

CHECK 3

配管.配線的污損?或有油污的影響而硬化?

CHECK 4

供油機器設備的出口有無無損?

CHECK 5

照明具四周圍有無無損?

清洁(SEIKETUS)

衛生.优美的環境維持

維持管理

三 階 段

美化作戰

點檢執行

STEP 1

全 体

STEP 2 個 別

STEP 3

細部

職場.設備的清掃 設備治工具 職場的大掃除 ---------------------的清掃點檢. 污染源的對策 *對象選定 微欠陷排除 -------------------*問題點分析 (設備6S*TPM) *區域劃分與分擔決定 *清掃點檢的教育 *區域別設備別清掃實施 *實施與不具合.欠缺的發現 *改善活動的實施 *確認表的記入 *維持的標準化 *原因分析檢討 *對策處理

*6S促進成本的降低 價格 --- 利益 --- 成本(原價)

(由市場決定) (必要利益) (屬控制的成本)

4 6S標示*改善活動 < ----------------------- > 區域表示 6 在庫低減 5 1 -1 看板運行 需求情報 1 -2 1 -3 交貨狀況 1 -4 生產指示 批量生產 3 -1 必要時.量 3 -2 生產L/T 2 -1 部門流程圖 2 -2 LINE規劃

保全

品質

6

制造品質

s 活動

效率士气

管理

安全 能率

改善諸活動

*決定規則或標準.並加以實施 *道具製作.並遵守使用規則 *必頇進行改善或改良時的事項 *非相關部署配合不能完成的活動

6S步驟

改善依据內容 浪費*异常*問題點的顯現化 工作關連事項標準化

整 頓 整 理

整 理(SEIRE)

捨棄非必要的物品

清洁重點 任何人都能明瞭 6S標準化 异常的顯現化

*管理的目的 *什么為异常 *可否感知 *特殊事例如何處理

目視管理 徹底的執行

*管理標簽 *管理界限表示 *視覺化的工夫

清洁

---

確認重點

CHECK 1

不安全的服裝.污損的服裝是否發生?

CHECK 2

有無充分的採光及電氣照明?

CHECK 3

异常的振動.騷音.發熱等苦痛狀況感知?

清掃

經常的打掃. 油污或灰塵的 全面清除.使 機械或人之能 力十分發揮

效

士气

販賣 促進

整頓 教養

決定的事項 要確實 的來遵守

將必要物品 清楚標示正确 簡單的方法讓 每個人都 能一目了然

果

設備 保全

安全

清洁

維持整理. 整頓.清洁后的 狀況

安全

保証生命和 財產不受損 害

能率

6s活動重點

故障排除

意外防止 職場活性化

6S

管理

6s內容

一﹒何謂6S 1﹒整理(SEIRI)日文﹕區分要用與不用的物品﹐不用的堅決清離 現場﹐只保留要用的。 2﹒整頓(SEITON)日文﹕把要用的物品﹐按規定位置擺放齊﹐並做 好識別管理。 3﹒清掃(SEISOU)日文﹕掃除現場中設備﹐環境導生產要素的臟汙 部份﹐保持幹淨。 4﹒清潔(SEKETU)日文﹕維持以上整理﹒整頓﹒清掃後的局面。 5﹒修養(SEHITUKE)日文﹕每個人都要遵守公司的章規章制度﹐養 成良好的工作習慣。 6﹒安全(SAFETY)英文 6S起源于日本﹐原本爲4S,主要針對生產現場中的材料﹐人員﹐設備 等生產要素進行相應活動﹐它是日本產品在二戰後品質得以迅猛提 升﹐並行銷全世界的一大法寶。

2 -3 LAYOUT

Thank you very much !

教養

---

確認重點

CHECK 1

決定的點檢.確認絕對要每日徹底執行?

CHECK 2

作業指示.報告等要適時.適切的實施?

CHECK 3

要使用的保護具配帶了沒有?

CHECK 4

帽子.名牌等是否正确使用?

CHECK 5

遵守決定集合的時間?

安全 (SAFE)

CHECK 1

遵守作業標准﹐不會發生工傷事故

6S活動的作用

1﹒保障品質﹐減少作業出錯機會。 ■員工上下形成做事講究的風氣﹐漸漸養成習慣﹐品質 自然有了保障。 ■減少意外的失誤。 2﹒提升效率﹐避免不必要等待和查找。 ■物品擺放有序﹐不用花時間尋找。 3﹒改善情緒﹐保持清潔﹐整齊的環境﹐人與人之間禮 貌談吐。 ■清潔﹐整齊優美的環境自然帶來好的心情。 ■周圍同事禮貌的談吐﹐文明的舉止給你一種受尊重的 感覺。

CHECK 4

漏油.漏水等狀況有無?

CHECK 5

抽煙.吃東西等是否在規定的地方?

教養 (SHITUSKE)

自主保全

習慣的養成 責任

多能工

組力技能 新人教育 專門保全

專家

改善技能

T/T.M/C

*意圖應能明确傳達的目視管理徹底實施 *標準書或確認表的作成由作業者來參畫

重要事項

*由本身說出配合實際行動 *絕對不可遺忘的習慣養成 規則的作成*規則的遵守*規則的執行