蔗糖生产用自动板框式压滤机液压系统

压滤机液压的工作原理

压滤机液压的工作原理

压滤机液压的工作原理是利用液体在压力作用下的传力性质,通过液压系统驱动压滤机实现过滤操作。

液压系统由液体、液压泵、液压缸和控制阀组成。

液压泵将液体从油箱中抽取并通过管路输送到液压缸中,产生高压力。

控制阀可以调节液压泵和液压缸之间的液体流量和压力。

在压滤机中,液压泵提供的高压力液体进入液压缸,推动活塞挤压滤料。

随着滤料的被压实,滤料中的液体逐渐被挤出,通过滤布或滤板的孔洞排出。

此时,压滤机内部的压力会逐渐增加,滤液通过滤布或滤板上的排液口排出,滤固体留在滤布上形成滤饼。

完成一次过滤后,液压泵停止供液,液压缸内的液体压力释放,滤饼通过滤布和排滤板排出。

压滤机准备进行下一次过滤操作。

总之,压滤机利用液压系统提供的高压力液体,把滤料挤压,使滤液通过滤布或滤板排出,从而实现快速、高效的过滤操作。

板框压滤机的原理是什么

板框压滤机的原理是什么板框压滤机是一种常用的固液分离设备。

其主要工作原理是通过一系列板框组件将悬浮液进行过滤,从而分离出固体颗粒和液体。

板框压滤机主要由滤板、滤框、滤布和液压系统组成。

滤板和滤框交替叠放形成一个过滤室,滤布覆盖在滤板和滤框之间。

液压系统提供该设备的工作动力,通过压滤过程中的加压和减压来完成固液分离。

板框压滤机的工作原理如下:首先,将待处理的悬浮液通过进料管道输入至滤室,然后以一定的压力迫使悬浮物质通过滤布,进入滤室内。

滤室内的滤布具有一定的孔径,可以阻止固体颗粒通过,而让液体通过。

其次,随着悬浮液的进入,滤布上的固体颗粒逐渐堆积,同时被滤液冲洗,并将堆积的固体形成滤饼。

滤饼的厚度和质量与滤液进料速度、压力和过滤物料的固相含量有关。

然后,当滤饼的厚度达到一定程度后,需要停止进料,并进行加压滤饼,以增加滤饼的密实性,并提高固液分离效果。

这个过程称为滤饼加压。

接着,通过液压系统提供的压力,将滤室内的压力增加到一定程度,使滤饼中的液体继续通过滤布,逐渐排出,实现固液分离。

随着滤液的排出,滤饼越来越干燥,固体颗粒逐渐紧密排列,固定在滤布上。

最后,当滤室内压力达到一定程度后,需要进行减压操作。

通过减小液压系统提供的压力,使滤室内的压力降低,并将压滤机中的滤饼和滤液分离。

滤液通过滤布排出,而固体颗粒则随滤饼一起排出。

总结来说,板框压滤机利用液压系统提供的压力,将待处理的悬浮液通过滤布进行过滤,分离出固体颗粒和液体。

通过加压和减压操作,实现滤饼的形成、排除滤液和固液分离。

这种工作原理能够高效地处理各类悬浮液,并广泛应用于化工、冶金、环保等行业的固液分离过程中。

压滤机板框工作原理

压滤机板框工作原理

压滤机板框工作原理是指利用一组板框,通过施加一定的压力,使固体颗粒从悬浊液中快速分离出来的过程。

压滤机板框主要由若干个板和框组成,板和框之间夹有一层过滤介质。

在压滤过程中,悬浊液被注入到板框内,然后通过压力的作用,使液体通过过滤介质,而固体颗粒则被滞留在板框内。

过滤介质通常采用滤布或滤纸,具有一定的过滤性能。

压滤机板框的压力通常是通过液压系统来实现的。

液压系统通过向板框施加高压液体,使板框紧密压合在一起,形成一条完整的过滤通道。

通过调整液压系统的压力,可以控制板框的压紧程度和过滤速度。

压滤过程中,悬浊液中的固体颗粒被过滤介质滞留,而液体则通过过滤介质进入排液系统,最终得到净化的液体。

当固体颗粒堆积到一定程度时,会阻塞过滤介质,此时需要停止压滤进行清洗或更换过滤介质。

压滤机板框的工作原理可以实现批量处理和连续处理两种方式。

在批量处理中,悬浊液先被充满到板框内,然后进行压滤分离。

在连续处理中,悬浊液经过连续供给系统,通过板框进行连续压滤分离。

无论是批量处理还是连续处理,均可根据实际需求来选择合适的工作方式。

压滤机板框工作原理简单高效,被广泛应用于领域,如化工、制药、食品、环保等,用于固液分离和工艺中的液体净化处理。

板框压滤机工作原理及流程

板框压滤机的工作原理及流程1. 引言板框压滤机是一种常用的固液分离设备,用于固体物质和液体物质的分离。

其工作原理是通过机械力和压力的作用,使物料中的固体颗粒与液体分离,从而达到固液分离的目的。

本文将详细介绍板框压滤机的基本原理和工作流程。

2. 基本原理板框压滤机由滤板、滤框和滤布等组成。

物料在滤布上形成一层压榨物,通过液体的渗透和固体的截留实现固液分离。

在压力的作用下,液体由滤布和滤板之间的空隙中排出,而固体颗粒则被滤布和滤板截留。

3. 工作流程板框压滤机的工作流程通常包括预处理、装料、压榨、洗涤、脱水和卸料等步骤。

下面将逐个步骤详细介绍。

3.1 预处理预处理是指将物料进行处理,以便更好地进行固液分离。

预处理包括破碎、混合和加热等工序。

破碎是将物料粉碎成适当的颗粒大小,以利于后续的过滤操作。

混合是将不同的物料按照一定的比例混合,使其成为均匀的混合物。

加热是将物料加热至一定温度,以改变物料的性质,提高固液分离的效果。

3.2 装料装料是将预处理好的物料均匀地分布在滤布上。

为了提高装料的均匀性,通常采用一种装料机构将物料均匀地分布在滤布上。

3.3 压榨压榨是指施加一定的压力,使滤布与滤板之间形成一定的滤饼厚度,从而实现固液分离。

压榨的压力通常由液压系统提供,通过液压缸施加在滤板上。

在压榨的过程中,固体颗粒被滤布和滤板截留,而液体则通过滤布和滤板之间的孔隙排出。

当滤饼厚度达到一定值时,固液分离的效率最高。

3.4 洗涤洗涤是为了将滤饼中的杂质去除,通常采用水或其他溶液进行洗涤。

洗涤的目的是使滤饼脱去附着在固体颗粒上的杂质,提高固液分离的纯度。

洗涤通常采用喷淋或浸泡的方式进行,使洗涤液与滤饼充分接触,并通过滤饼中的孔隙将杂质冲洗掉。

3.5 脱水脱水是指将经过洗涤后的滤饼中的剩余液体排出,使滤饼尽可能干燥。

脱水通常通过继续施加压力或采用真空吸附的方式进行,将滤饼中的液体尽量排出。

3.6 卸料卸料是指将已经完成固液分离的固体颗粒从滤布上卸下。

板框压滤机的工作原理及结构

板框压滤机的工作原理及结构一、板框压滤机的工作原理板框压滤机用于固体和液体的分离。

与其它固液分离设备相比,压滤机过滤后的泥饼有更高的含固率和优良的分离效果。

固液分离的基本原理是:混合液流经过滤介质(滤布),固体停留在滤布上,并逐渐在滤布上堆积形成过滤泥饼。

而滤液部分则渗透过滤布,成为不含固体的清液。

随着过滤过程的进行,滤饼过滤开始,泥饼厚度逐渐增加,过滤阻力加大。

过滤时间越长,分离效率越高。

特殊设计的滤布可截留粒径小于1μm的粒子。

压滤机除了优良的分离效果和泥饼高含固率外,还可提供进一步的分离过程:在过滤的过程中可同时结合对过滤泥饼进行有效的洗涤,从而有价值的物质可得到回收并且可以获得高纯度的过滤泥饼。

二、板框压滤机的形式板框压滤机有手动压紧、机械压紧和液压压紧三种形式。

手动压紧是螺旋千斤顶推动压紧板压紧;机械压紧是电动机配H型减速箱,经机架传动部件推动压紧板压紧;液压压紧是有液压站经机架上的液压缸部件推动压紧板压紧。

两横梁把止推板和压紧装置连在一起构成机架,机架上压紧板与压紧装置饺接,在止推板和压紧板之间依次交替排列着滤板和滤框,滤板和滤框之间夹着过滤介质;压紧装置推动压紧板,将所有滤板和滤框压紧在机架中,达到额定压紧力后,即可进行过滤。

悬浮液从止推板上的进料孔进入各滤室(滤框与相邻滤板构成滤室),固体颗粒被过滤介质截留在滤室内,滤液则透过介质,由出液孔排出机外。

三、板框式压滤机的结构板框压滤机由交替排列的滤板和滤框构成一组滤室。

滤板的表面有沟槽,其凸出部位用以支撑滤布。

滤框和滤板的边角上有通孔,组装后构成完整的通道,能通入悬浮液、洗涤水和引出滤液。

板、框两侧各有把手支托在横梁上,由压紧装置压紧板、框。

板、框之间的滤布起密封垫片的作用。

由供料泵将悬浮液压入滤室,在滤布上形成滤渣,直至充满滤室。

滤液穿过滤布并沿滤板沟槽流至板框边角通道,集中排出。

过滤完毕,可通入清洗涤水洗涤滤渣。

洗涤后,有时还通入压缩空气,除去剩余的洗涤液。

板框压滤机的工作原理

板框压滤机的工作原理一、引言板框压滤机是一种常见的固液分离设备,广泛应用于化工、制药、食品、环保等行业。

本文将详细介绍板框压滤机的工作原理,包括结构组成、工作过程和操作要点。

二、结构组成板框压滤机主要由机架、过滤板、过滤框、滤布、液压系统、电气控制系统等部分组成。

1. 机架:提供支撑和固定过滤板、过滤框等部件的主体结构。

2. 过滤板:由坚固的金属材料制成,表面覆盖有滤布。

过滤板之间通过水平悬挂在机架上,形成一个过滤室。

3. 过滤框:由金属材料制成,与过滤板相对应,形成一个过滤室。

过滤框具有导流槽,用于引导滤液的流动。

4. 滤布:覆盖在过滤板表面,起到过滤固液的作用。

滤布的材质和精度根据不同的工艺要求选择。

5. 液压系统:包括液压站、液压缸等部分,用于提供压力和控制过滤板的移动。

6. 电气控制系统:用于控制液压系统、过滤板的移动和过滤过程的自动化。

三、工作过程板框压滤机的工作过程主要包括充填、过滤、压榨、松开、脱水等阶段。

1. 充填阶段:首先将固液混合物通过进料管道注入过滤室,充满整个过滤室。

2. 过滤阶段:在充填完成后,液体通过滤布进入过滤板的空腔,固体颗粒被滤布阻留在过滤板上,形成固液分离。

3. 压榨阶段:当过滤室内的固液分离达到一定程度时,启动液压系统,液压站提供压力,液压缸推动过滤板向过滤框方向移动,进一步压榨固体颗粒,提高固液分离效果。

4. 松开阶段:压榨完成后,液压系统反向作用,使过滤板回到初始位置,断开固液分离。

5. 脱水阶段:打开排液阀门,将滤液排出,完成固液分离过程。

固体颗粒留在过滤板上,形成滤饼。

四、操作要点在使用板框压滤机时,需要注意以下操作要点:1. 进料浓度:根据实际工艺要求,控制固液混合物的浓度,过高或过低都会影响过滤效果。

2. 过滤速度:过滤速度过快会导致滤布堵塞,过滤速度过慢会降低生产效率,需要根据实际情况调整。

3. 压榨压力:压榨压力的大小直接影响固液分离效果,需根据固液性质和工艺要求进行调整。

板框压滤机工作原理

板框压滤机工作原理

板框压滤机是一种常用的固液分离设备,其工作原理是利用过滤介质压榨物料,将物料中的固体颗粒分离出来,通过过滤介质使固体颗粒停留在介质上,而将液体流出。

具体工作原理如下:

1. 过滤介质选择:为了达到良好的过滤效果,通常使用具有一定强度和耐腐蚀性的过滤介质,如滤布或滤板。

2. 成型板和框架组装:将选择好的过滤介质放置在板框内,将板和框架按照一定规律交替叠放起来,形成一个板框压滤机的筛板组装体。

3. 开启压力系统:通过液压装置或机械装置,施加一定的压力,将物料进行固液分离。

压力的作用下,介质中的液体部分通过过滤介质逸出,而固体颗粒则被截留在过滤介质上。

4. 压滤过程:物料在压力的作用下,通过过滤介质,固体颗粒在过滤介质上逐渐积聚形成滤饼。

随着滤饼的增加,滤饼层越来越厚,逐渐增加了阻力。

5. 滤饼清洗和脱水:滤饼在分离阶段结束后,可以利用清洗液或空气对滤饼进行冲洗和脱水,以达到更好的固液分离效果。

清洗液可以通过反向洗涤的方式将固体颗粒从滤饼上冲走,同时也可以提高过滤面积的再利用率。

6. 开启滤板:当滤饼清洗和脱水完成后,开启滤板,将固体滤

饼从板框中取出,完成一次过滤周期。

7. 维护和清洗:在周期完毕后,及时对过滤介质和板框进行维护和清洗,确保板框压滤机的正常工作。

通过上述工作原理,板框压滤机可以实现固液分离的目的,广泛应用于化工、制药、食品等行业中的固液分离过程。

板框式压滤机过滤原理及过程 -回复

板框式压滤机过滤原理及过程-回复板框式压滤机是一种常见的固液分离设备,它通过压力将固体颗粒与液体分离,从而实现固体物质的过滤。

本文将详细介绍板框式压滤机的过滤原理及过程。

一、板框式压滤机的结构和工作原理板框式压滤机由两个主要部件组成:板框和滤布。

板框由一系列相互连接的框架组成,框架内覆盖着滤布。

滤布是用于过滤固体颗粒的重要部件。

板框式压滤机的工作原理基于固液分离的物理现象。

当污水或悬浮液进入压滤机时,液体部分通过滤布并排出机器,而固体颗粒则被滤布留下。

当固体颗粒逐渐堆积在滤布上形成一个"固体饼"时,过滤器底部的出料口会关闭,压缩系统开始施加压力。

通过一定的压力,固体饼中的水分通过滤布排出,从而实现固液分离。

一旦固体饼中的水分完全排出,滤布上的"固体饼"就可以取下,完成一次过滤过程。

二、板框式压滤机的过滤过程1. 进料过程:污水或悬浮液通过进料管道进入板框式压滤机。

进料管道通常位于压滤机的顶部,进料过程可以通过手动或自动控制。

进料压力的高低可以根据具体的过滤需求调节。

2. 过滤过程:当污水或悬浮液进入压滤机后,液体部分会通过滤布并排出机器,而固体颗粒则被滤布留下。

固体颗粒逐渐堆积在滤布上形成一个"固体饼"。

3. 压力施加:当固体饼逐渐形成后,过滤器底部的出料口会关闭,压缩系统开始施加压力。

压力的大小可以根据需要进行调整。

压力的增加会促使固体饼中的水分通过滤布排出,从而实现固液分离。

在过滤过程中,压力是一个关键参数,过大或过小都可能影响过滤效果。

4. 排料过程:当固体饼中的水分完全排出后,滤布上的"固体饼"就可以取下。

可以使用手动或自动控制方式将固体饼从滤布上取下。

取下固体饼后,板框式压滤机就可以进行下一次过滤过程。

三、板框式压滤机的优点和应用范围板框式压滤机具有以下优点:1. 过滤效果良好:板框式压滤机通过压力加速固液分离,可以获得较好的过滤效果。

板框压滤机的工作原理及结构

板框压滤机的工作原理及结构一、引言板框压滤机是一种常用的固液分离设备,广泛应用于化工、制药、食品、环保等行业。

本文将介绍板框压滤机的工作原理及其结构。

二、工作原理板框压滤机的工作原理基于压力驱动下的固液分离过程。

其主要包括过滤、压滤和洗涤三个步骤。

1. 过滤:首先,将待处理的悬浮液通过进料管道引入板框压滤机的进料口。

悬浮液中的固体颗粒被滤布阻挡在板框之间,而液体则通过滤布进入滤液室。

2. 压滤:当滤液室积累到一定程度时,需要对滤液室进行压滤。

通过外部装置(如压缩机或水泵)施加一定的压力,使滤液通过滤布,进一步分离出清洁的液体。

3. 洗涤:若需要对固体颗粒进行洗涤,可通过洗涤液管道引入板框压滤机。

洗涤液经过滤布冲洗固体颗粒,将其中的杂质溶解或冲刷掉。

三、结构组成板框压滤机的结构主要包括滤布系统、压滤系统和悬挂系统。

1. 滤布系统:滤布系统由滤布、滤布支撑结构和滤布张紧装置组成。

滤布的选用和张紧程度对板框压滤机的效果至关重要。

2. 压滤系统:压滤系统由滤板、滤框、滤板密封装置和压力控制装置组成。

滤板和滤框交替堆叠,形成一个过滤单元,滤板上有排水槽和排液孔。

3. 悬挂系统:悬挂系统由上梁、悬挂轴和压紧装置组成。

上梁用于支撑滤板和滤框的堆叠,悬挂轴用于连接上梁与压紧装置,压紧装置则负责施加压力。

四、应用场景板框压滤机的应用场景广泛,主要用于以下几个方面:1. 固液分离:板框压滤机可以高效地将悬浮液中的固体颗粒与液体分离,达到固液分离的效果。

特别在制药、化工等领域中,对固液分离效果的要求较高。

2. 回收利用:板框压滤机对悬浮液中的固体颗粒进行处理,可以使固体颗粒得到回收利用,减少环境污染,并节约资源。

3. 液体净化:通过板框压滤机的过滤和洗涤等步骤,可以有效地去除悬浮液中的杂质,达到液体净化的目的。

4. 废水处理:板框压滤机在废水处理中也扮演着重要角色,能够将污水中的固体颗粒与液体分离,减少废水的体积,提高处理效率。

板框压滤机工作原理和处理流程简介

板框压滤机工作原理和处理流程简介板框压滤机是一种常用于固液分离的设备,广泛应用于化工、环保、冶金等行业。

它通过施加一定的压力将悬浮态的固体颗粒从液体中分离出来,实现了固液分离的目的。

本文将从工作原理和处理流程两个方面对板框压滤机进行简要介绍。

一、工作原理1. 滤板和滤框:板框压滤机由一系列滤板和滤框组成,滤板上覆盖有滤布。

滤板和滤框之间通过紧固装置连接,形成一个密闭的过滤腔。

液体通过滤布进入过滤腔,固体则被滞留在滤布上。

2. 压力系统:板框压滤机通过压力系统产生一定的压力,将液体尽量挤压出来,提高固液分离效果。

压力可以通过手动方式或机械方式施加,一般由液体自身的压力或外部压力提供。

3. 过滤过程:在操作过程中,将要处理的混合物(通常为悬浮固体颗粒和液体的混合物)注入到板框压滤机的进料口。

随后,该混合物被分配到每个滤板的过滤腔中。

当混合物进入滤料腔时,液体通过滤布渗透至滤板内,而固体颗粒被滞留在滤布上。

随着滤布上固体颗粒的增加,滤布的孔隙逐渐变小,从而阻碍了液体的进一步渗透,形成较为稠密的滤饼。

4. 排料和开框:当滤饼达到一定厚度后,停止向板框压滤机注入新混合物,然后打开滤板和滤框之间的连接装置,排出滤饼。

此时,由于压力的解除,滤饼明显松散,容易排出。

二、处理流程简介1. 进料准备:将要处理的混合物根据需要的配比进行配制和搅拌,确保固体和液体的均匀混合。

2. 进料:将混合物通过进料管道注入板框压滤机的进料口,同时打开进料阀门,使混合物进入滤板和滤框中的过滤腔。

3. 过滤:通过施加压力,使液体通过滤布,进一步渗透至滤板内,而固体被滞留在滤布上形成滤饼。

4. 排料:当滤饼达到一定厚度后,关闭进料阀门,停止供料。

打开滤板和滤框之间的连接装置,将滤饼排出。

5. 洗涤(可选):如有需要,可以对滤饼进行洗涤,去除一些残余的固体颗粒。

洗涤液通常是清水或其他溶液。

6. 脱水:完成滤饼排料后,继续施加压力,使滤饼进一步脱水。

板框式压滤机过滤原理及过程

板框式压滤机过滤原理及过程板框式压滤机是一种常用的固液分离设备,主要用于固体颗粒的过滤、脱水和干燥。

过滤原理:

板框式压滤机的过滤原理主要包括三个步骤:过滤、洗涤和脱水。

过滤:首先,将待处理的混合物(悬浮液)通过供液系统均匀地喷洒到滤布上。

固体颗粒被截留在滤布上形成滤饼,而液体则通过滤布进入筛板,经过排液系统排出。

这一过程中,滤布上的滤饼会逐渐增厚,导致滤速下降。

洗涤:当滤饼形成后,如果需要进行固体颗粒的洗涤,可以通过供洗系统将洗涤剂输入到滤布上,冲洗滤饼,将可溶性杂质去除。

脱水:当滤饼形成后,可以通过施加压力进行滤饼的脱水。

在滤布和筛板之间,施加压力,使得滤饼中的水分通过滤布进行排出,从而实现滤饼的脱水。

过滤过程:

整个过滤过程涉及到滑动框架、压滤板、滤布、滤饼、排液系统等组成部分的协同工作。

滑动框架:滑动框架用于固定和移动压滤板和滤布,通过液压系统来施加压力。

压滤板:压滤板是放置滤布和滤饼的部分,通常有凹凸两种形状,用于增加过滤区域和提高滤饼的固含量。

滤布:滤布是将悬浮液中的固体颗粒截留的部分,具有一定的过滤精度和透水性,通常由聚丙烯或聚酯等材料制成。

滤饼:滤饼是固体颗粒在滤布上逐渐积聚和压实形成的固体层,其中的水分逐渐被排除。

排液系统:排液系统用于收集和排出通过滤布的液体,在过滤过程中起到排液的作用。

通过循环重复以上过程,直到滤饼达到设计要求后,停止供料进行脱滤或者卸饼等后续处理。

板框压滤机设备操作规程(三篇)

板框压滤机设备操作规程一、前言板框压滤机是一种常见的固液分离设备,广泛应用于化工、冶金、环保等行业。

为了保证该设备的正常运行和安全使用,制定本操作规程。

二、设备概述板框压滤机由机架、压滤室、压滤板框、液压系统、料斗等部分组成。

其工作原理是通过液压系统施加压力,将固液混合物分离,将固体颗粒留在滤饼中,而液体则通过滤布流出。

三、操作流程1. 检查设备:操作前应检查设备是否完好,各部件是否固定牢固。

特别要注意滤布的状态,如有破损应及时更换。

2. 准备工作:清理工作台面,准备好所需的辅助设备、工具和材料。

3. 开机操作:将电源插头插入电源插座,开启主电源开关。

4. 液压系统操作:按照操作手册要求,对液压系统进行操作,确保油路通畅。

5. 加料操作:将待过滤的固液混合物倒入料斗中,控制加料速度和加料量,避免过载。

6. 滤布、滤板安装:将滤布和滤板依次放置在压滤室内,注意对齐和固定。

7. 施加压力:根据设备要求,使用液压系统施加适当的压力,开始过滤工作。

8. 监测过程:过滤过程中,应时刻观察压滤机的运行情况,检查滤饼的质量和滤液的流量。

9. 过滤结束:根据过滤效果,判断过滤是否达到目标。

当滤饼达到一定厚度或滤液流量减小到一定程度时,可以停止过滤,卸下滤板。

10. 清洗设备:过滤结束后,应及时清洗设备,将滤饼和滤液彻底清除,并清洗压滤室、滤板、滤布等部件。

11. 关机操作:关闭电源开关,断开电源插头。

四、安全注意事项1. 操作人员必须经过专业培训并具备一定的操作经验后,才能进行操作。

2. 操作过程中,严禁用手触摸压滤室内部和压滤板框。

3. 液压系统操作时,注意液压油的压力和温度,防止过高导致泄漏或爆炸。

4. 加料过程中,严禁过载,注意均匀加料,避免堵塞。

5. 操作过程中,注意观察压滤机的运行情况,如有异常及时停机检修。

6. 操作结束后,务必关闭设备电源,保持设备清洁,并进行必要的维护和保养。

五、设备维护和保养1. 每天使用前,检查设备的各个部件是否完好。

板框压滤机的结构与工作原理

板框压滤机的结构与工作原理

板框式压滤机在现在各行业的应用中占有率相当之高:在水处理、冶金、洗煤、食品、医药、化工、等行业得到广泛的应用。

结构部分:

1、止推板

2、头板

3、滤板

4、滤布

5、尾板

6、压紧板

7、播梁

8、液压缸

9、液压缸座10、液压站

1、止推板:它与支座连接将压滤机的一端坐落在地基上,厢式压滤机的止推板中间是进料孔,四个角还有四个孔,上两角的孔是洗涤液或压棒气体进口,下两角为出口(暗流结构还是滤液出口)

2、头板:止推板和滤板的中间装置。

3、滤板:在板框压滤机工作过程中起着承接滤布的作用,通过滤板可以使滤液更好的与滤布接触,有鹏高过滤面积,提高板框压滤机的I脑率。

4、滤布:滤布是一种主要过滤介质,滤布的选用和使用,对过滤效果有决定性的作用,选用时要根据过滤物料的PH值,固体粒径等因素选用合适的滤布材质和孔径以保证低的过滤成本和高的过滤效率,使用时,要保证滤布平整不打折,孑畅通。

5、尾板:油浆可以从尾板的入料口进入各滤机之间.

6、压紧板:用以压紧滤板滤框,两侧的漆率合用以支撑压紧板在大梁的轨道上滚动。

7、大梁:是承重构件,根据使用环境防腐的要求,可选择硬质聚氯乙烯、聚丙烯、不锈钢包覆或新型涂料涂覆。

板框压滤机结构组成

板框压滤机结构组成板框压滤机是一种常用的固液分离设备,广泛应用于化工、冶金、制药、食品等行业。

它主要由机架、过滤板、过滤布、液压系统、电气系统等组成。

下面将详细介绍板框压滤机的结构组成。

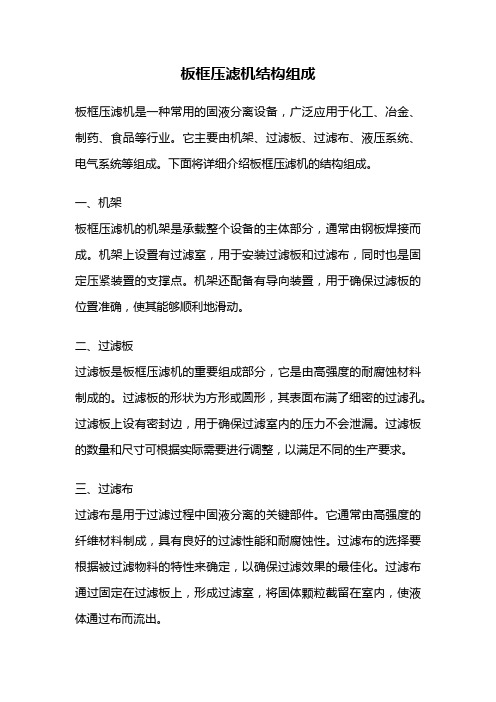

一、机架板框压滤机的机架是承载整个设备的主体部分,通常由钢板焊接而成。

机架上设置有过滤室,用于安装过滤板和过滤布,同时也是固定压紧装置的支撑点。

机架还配备有导向装置,用于确保过滤板的位置准确,使其能够顺利地滑动。

二、过滤板过滤板是板框压滤机的重要组成部分,它是由高强度的耐腐蚀材料制成的。

过滤板的形状为方形或圆形,其表面布满了细密的过滤孔。

过滤板上设有密封边,用于确保过滤室内的压力不会泄漏。

过滤板的数量和尺寸可根据实际需要进行调整,以满足不同的生产要求。

三、过滤布过滤布是用于过滤过程中固液分离的关键部件。

它通常由高强度的纤维材料制成,具有良好的过滤性能和耐腐蚀性。

过滤布的选择要根据被过滤物料的特性来确定,以确保过滤效果的最佳化。

过滤布通过固定在过滤板上,形成过滤室,将固体颗粒截留在室内,使液体通过布而流出。

四、液压系统液压系统是板框压滤机实现压紧和排渣的重要组成部分。

它由液压站、油缸、油管等部件组成。

液压站通过控制油缸的运动,实现对过滤板的压紧和松开,以达到固液分离的目的。

油缸的数目和尺寸根据过滤机的规格和处理能力来确定,以确保压紧力的均匀分布和稳定性。

五、电气系统电气系统用于控制板框压滤机的运行和各项操作。

它包括电控柜、电机、传感器等设备。

电控柜上安装有按钮、指示灯、控制器等,用于操作人员对设备进行控制和监控。

电机通过传动装置驱动液压系统和过滤板的运动,实现压紧、排渣等操作。

板框压滤机的结构组成主要包括机架、过滤板、过滤布、液压系统和电气系统。

这些部件密切配合,共同完成固液分离的工作。

在实际应用中,还可以根据需要进行结构的调整和优化,以满足不同领域和工艺的要求。

通过合理的设计和选材,板框压滤机能够高效、稳定地完成固液分离过程,为各行各业的生产提供了可靠的技术支持。

板框压滤机与厢式压滤机结图与工作原理

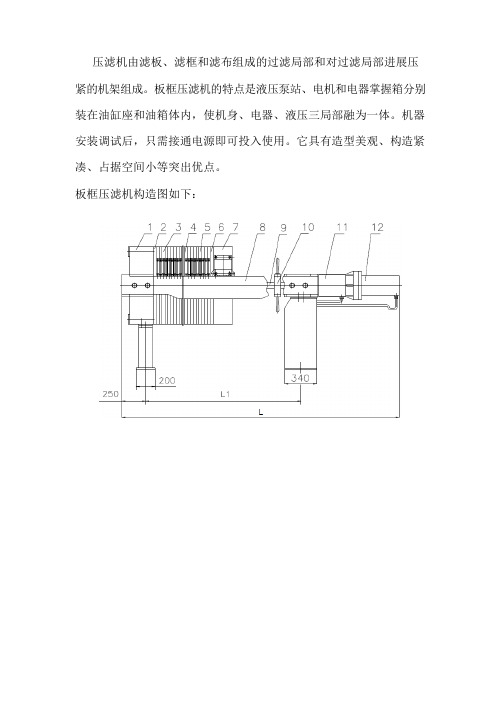

压滤机由滤板、滤框和滤布组成的过滤局部和对过滤局部进展压紧的机架组成。

板框压滤机的特点是液压泵站、电机和电器掌握箱分别装在油缸座和油箱体内,使机身、电器、液压三局部融为一体。

机器安装调试后,只需接通电源即可投入使用。

它具有造型美观、构造紧凑、占据空间小等突出优点。

板框压滤机构造图如下:

图中的2 是固定头板,6 是可移动的尾板。

在这两个端板间排列着滤框3、滤布4 和滤板5.全部的滤框、滤板都可以借助自己两侧的把手搁挂在横梁8 上,并可沿横梁水平方向移动。

活塞杆9 的前端屯可动压紧板7 相连,当活塞在液压推力下推动压紧板,将全部框、板压紧在机架中,到达液太工用压力后,用锁紧螺母锁紧而保压。

关闭液压站电机后,即可进料过滤。

备注:1、止推板2 头板3 滤框4 滤布5 滤板6 尾板7 压紧板8 横梁9 活塞杆10 锁紧螺11 液压缸座12 液压缸

自动厢式压滤机构造图及工作原理如下:

图中的2 是固定头板,固定在止推板1 上,5 是可移动的尾板,固定在可移动的压紧板6 上。

在这两个端板间排列着滤板3 和滤布4.全部的滤板都可以借助自己两侧的把手搁在横梁7 上,并可沿横梁水平方向移动。

活塞杆的前端与可移动压紧板6 铰接。

当活塞在液压推力下

推动压紧板,将全部板和布压紧在机架中。

到达液压工作压力后,旋转开关至动保压“Ⅰ”位置,即可进料过滤。

电接点压力表会自动稳压在上、下限之间。

备注:1 止推板2 头板3 滤板4 滤机上5 尾板6 压紧板7 横梁8 液压缸9 液压缸座10 液压站11 滤板移动装置。

板框压滤机工作原理及流程

板框压滤机工作原理及流程一、概述板框压滤机是一种常见的固液分离设备,广泛应用于化工、制药、食品等行业中。

其工作原理是利用过滤介质对物料进行过滤分离,达到固液分离的目的。

本文将详细介绍板框压滤机的工作原理及流程。

二、板框压滤机结构板框压滤机主要由下列部分组成:1. 滤板:由两个平面板和一个中间的过滤介质组成,通常使用聚丙烯或不锈钢制成。

2. 滤框:由两个侧面和一个上下端面组成,通常使用铸铁或不锈钢制成。

3. 滤布:覆盖在滤板和滤框之间,通常使用聚酯纤维或尼龙制成。

4. 压紧装置:用于调节和控制压力大小,通常由液压缸或螺旋杠组成。

5. 进料管道:将待处理物料送入过滤器内。

6. 出料管道:将处理后的物料排出。

7. 冲洗装置:用于清洗过滤介质,以保持其过滤性能。

三、板框压滤机工作原理1. 进料:待处理物料通过进料管道进入过滤器内部。

2. 过滤:物料经过滤布后,固体颗粒被截留在过滤介质上,而液体则通过过滤介质流出。

3. 压紧:在过滤过程中,随着固体颗粒的积聚,阻力逐渐增大。

为了保持一定的过滤速度和效率,需要适时地进行压紧操作。

压紧装置通过液压或螺旋杠等方式对滤板和滤框进行压缩,使之间的距离变小,从而增加了固体颗粒与过滤介质之间的接触面积和接触力。

4. 排渣:当固体颗粒积聚到一定程度时,需要清除。

此时可以使用排渣装置将其从过滤器内排出。

5. 冲洗:在连续操作中,随着时间的推移和物料性质的变化,可能会导致过滤介质堵塞或失效。

此时需要使用冲洗装置清洗过滤介质以恢复其正常工作状态。

四、板框压滤机工作流程1. 进料:将待处理物料通过进料管道送入过滤器内。

2. 过滤:物料经过过滤介质后,固体颗粒被截留在上面,而液体则通过下面的出料管道排出。

3. 压紧:随着固体颗粒的积聚,需要适时地进行压紧操作以保持一定的过滤速度和效率。

4. 排渣:当固体颗粒积聚到一定程度时,使用排渣装置将其从过滤器内排出。

5. 冲洗:在连续操作中,需要使用冲洗装置清洗过滤介质以恢复其正常工作状态。

板框过滤机工作原理

板框过滤机工作原理板框过滤机是一种常见的固液分离设备,适用于化工、制药、食品、饮料、造纸等行业的固液分离工艺。

其主要原理是利用滤布和滤板组成的滤层,将待处理的混合物通过正压作用力使其逐渐渗透进滤布与滤板之间,最终分离成固体和液体两部分。

板框过滤机的主要组成部分包括:过滤装置、压紧装置、进料装置、出料装置以及控制系统等。

过滤装置由滤板和滤布组成,通常是由多个滤板和滤布交替叠加组成的滤层。

压紧装置则用于将滤布与滤板压实,以增加滤层的密封性和稳定性。

进料装置是用来将待处理物料送入板框过滤机的装置,通常采用泵送或重力流的方式。

出料装置则用于将过滤后的固体和液体分别排出。

控制系统用于控制各部分设备的运行和参数调节。

板框过滤机的具体工作流程如下:将待处理的混合物经过预处理,如破碎、混合等,以达到合适的粒径和浓度;然后将混合物通过进料装置输送到板框过滤机的滤层上,并封闭滤层周围的空间;然后,启动压紧装置,使滤布与滤板之间的距离逐渐缩小,压实滤层,并将压缩空气或水从进料口进入,加压混合物,使其渗透进滤层中,固体颗粒停留在滤布表面,形成固体层;液体则渗透进滤层,进入滤板内部,最终通过出料装置排出;当滤层压实到一定程度时,停止加压,取下板框过滤机的滤层,将固体层用清水冲洗干净,以便下一次使用。

板框过滤机的优点在于过滤效率高、占地面积小、操作简单方便、维修保养成本低等,因此在固液分离行业得到了广泛的应用。

板框过滤机的优点不仅包括过滤效率高、占地面积小、操作简单方便、维修保养成本低等,在应对特定固液分离工艺上也具有独特优势。

在化工、制药等行业的生产工艺中,板框过滤机能够高效、精确地分离出自由悬浮颗粒物、残留固体等。

对于生产过程中需要精细分离颗粒物的工艺,采用板框过滤机能够保持高效分离的还能确保处理后的液体充分清洁,规避工艺污染和产品质量问题。

对于含有大量不溶性物质或粘稠液体的分离工艺,板框过滤机能够更好地适应。

这得益于板框过滤机具有良好的耐腐蚀性能和抗粘性能,能够处理多种不同性质的液体。

板框压滤机调试记录

板框压滤机调试记录

(最新版)

目录

1.板框压滤机概述

2.调试过程

3.调试结果及问题解决

4.总结

正文

一、板框压滤机概述

板框压滤机是一种常用的固液分离设备,广泛应用于化工、冶金、矿山、环保等行业。

它主要由压滤机框架、滤板、滤布、液压系统等部分组成,通过压力作用将固体颗粒拦截在滤布上,达到固液分离的目的。

二、调试过程

1.检查设备:在开始调试前,首先要对板框压滤机进行全面检查,确保各部件齐全、无损坏,润滑油充足,电路连接正常。

2.安装滤布:将滤布正确安装在滤板上,注意滤布的接缝应朝向滤液出口方向。

3.调试液压系统:启动液压泵,检查液压系统工作是否正常,压力表显示是否准确,阀门开关是否灵活。

4.调试滤板:分别关闭和打开滤板的进出口阀门,检查滤板动作是否顺畅,密封是否良好。

5.试运行:在调试完以上各项后,可进行空载试运行,检查板框压滤机整体工作是否正常。

三、调试结果及问题解决

1.调试结果:经过调试,板框压滤机整体运行正常,滤布密封良好,液压系统工作稳定,滤板动作顺畅。

2.问题解决:在调试过程中发现滤布有些许破损,需及时更换滤布,以保证固液分离效果。

四、总结

本次板框压滤机调试工作顺利完成,设备运行正常。

在日常使用过程中,要注意定期检查设备运行状况,发现问题及时处理,确保设备安全、稳定、高效运行。

板框式压滤机控制系统的PLC设计【毕业作品】

B I YE SHE JI(20届)板框式压滤机控制系统的PLC设计所在学院专业班级自动化学生姓名学号指导教师职称完成日期年月I摘 要随着全球经济的迅速发展,能源行业、环保行业也在迅猛发展,在食品、煤炭、冶金、医药制造、生物生产、生活工业污水、江河治理、化工等高品位、高纯净的生产中,过滤与分离机械工业越来越受到全球的重视,分离与过滤机械进入了高速发展的轨道,而压滤机作为一种间歇性的过滤分离装置设备,主要进行固液分离操作。

同时,压滤机最大的优越性就是正压、高强压脱水,使滤饼水分低、能耗少,金属流失少,滤液更清晰透明。

固液分离装置起源甚早,历史悠久,近几十年科技进步快速,固液分离装置更新换代也相当迅速。

我国工业制造业也在快速发展,各种先进的压滤机影响了工业的一次次的创新。

本此设计主要介绍了板框式压滤机的结构和工作原理,对PLC 及其S7-200系列PLC 做了简单概述,就采用S7-200系列PLC 控制压滤机的设计方法进行了描述。

分析了系统的工作原理,详细的说明了电气控制系统的流程图、PLC 的I/O 地址分配和程序梯形图的绘制。

这种控制方法大大提高了系统的自动化程度和设备的生产效率,具有较大的推广价值。

关键词关键词::压滤机,PLC ,工作原理,控制系统AbstractWith the rapid development of the global economy, with the energy industry, the environmental protection industry also in rapid development in food, coal, metallurgy, medicine manufacture, biological production, life sewage, industrial management, chemical and other rivers high grade, high pure production, filtering and separating machinery industry has been more and more importance of the global, separation and filtration machinery into a high-speed development of the track, and filter press as a kind of intermittent filtration separation devices, the main solid-liquid separation operation. At the same time, pressure filter is the greatest advantage of the positive pressure, high crush dehydration, make water filter cake low, less energy consumption, metal loss less, filtrate more clear and transparent. Solid-liquid separation device very early origin, has a long history, science and technology progress rapidly in the past few decades, solid-liquid separation equipment renewal is also quite quickly. Our industrial manufacturing industry is rapidly developing, various kinds of advanced filter press affected industrial and innovation. Our industrial manufacturing industry is rapidly developing, various kinds of advanced filter press affected industrial and innovation.This design mainly introduced the plate and frame type filter press the structure and the working principle of PLC and its series S7-200 PLC made a brief overview, use series S7-200 PLC control pressure filter design method are described. The analysis of system working principle, the details of the electrical control system, PLC flow chart of the I/O address assignment and process ladder chart drawing. This control method has greatly improved the system automation degree and equipment production efficiency, which have great applied value.KeyWords: Filter press,PLC,Working principle,Control systemII目录摘 要 (I)ABSTRACT (II)目 录 (III)第一章 引 言 (1)1.1 设计的目的及意义 (1)1.2 压滤机的发展历程 (1)1.3 本设计的主要内容 (5)第二章 板框式压滤机的结构和工作原理 (6)2.1 板框式压滤机的结构 (6)2.2 板框式压滤机的工作原理 (8)2.3 压滤机的工作过程 (8)第三章PLC及S7-200系列PLC概述 (10)3.1 PLC概述 (11)3.1.1 PLC的产生与发展 (11)3.1.2 PLC的特点 (12)3.1.3 PLC的分类及应用 (14)3.1.4 PLC的工作过程 (15)3.1.5 PLC的组成 (15)3.1.6 PLC的编程语言 (15)3.2 S7-200系列PLC概述 (18)3.2.1 S7-200系列PLC的型号 (18)3.2.2 S7-200系列PLC系统构成 (19)3.2.3 S7-200型PLC的软件特点 (21)3.2.4 S7-200系列的PLC编程器 (22)3.2.5 S7-200系列PLC的内部继电器 (22)第四章板框式压滤机控制系统的PLC设计 (23)4.1板框式压滤机的PLC控制系统的构成与工作原理 (23)4.1.1 压滤机电气控制系统的构成 (23)4.1.2 压滤机的电气系统的工作原理 (23)4.2 压滤机PLC电气控制系统的工艺流程 (24)4.3 板框式压滤机的主电路设计 (24)4.4 板框式压滤机的PLC I/O连线图 (24)4.5 CPU224及数字量扩展模块EM223外围接线图 (28)III4.6系统程序 (30)结 论 (33)参考文献 (34)致 谢 (35)IV第一章引言1.1 设计的目的及意义随着现代科技的进一步增长,经济也迅猛发展,人们对全球选矿工业、化工、医药等部门的技术要求越来越高,广泛运用于食品、医药、冶金、煤矿的压滤机也越来越普及,在工业中发挥的作用也越来越重要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三 工作原理图

1-定量液压泵; 2-单向阀; 3-溢流阀; 4-减压阀; 5-单向调速阀; 6、7-三位四通电磁换向阀; 8-液控单向阀; 9、10 -压力继电器; 11、12、13 -压力表及其开关; 14-电接点压力表; 15 -液压缸; 16-双向定量液压马达

四量液压 3.三位四通电磁换向阀

蔗糖生产用自动板框式压滤机液压系统

第四组成员:

夏培元、夏凯凯、沈阳、 马子良、李光年

一 主机功能机构

板框式压滤机是蔗糖生产厂普遍应用的装 备 该压滤机采用了液压传动技术 机器有板框式主机、液压站和电控柜三部 分组成

二 液压系统

该机液压系统原理图如图1所示,该系 统可自动完成从滤板加压到拉升滤板卸泥的整个 工作循环。系统的执行器为滤板液压缸15和滤板 拉升液压马达16,系统的油源为定量泵1,其压力 由溢流阀3设定并由压力表及其开关13显示,单向 阀2用于防止液压油倒灌。缸15和马达16的换向分 别由三位四通电磁换向阀6和7完成,液控单向阀8 用于缸15的保压,电接点压力表14用于缸15保压 时向时间继电器发信;减压阀4用于调整和稳定液 压马达的压力,压力继电器9和10用于液压马达16 的换向发信,压 力表及其开关11和12分别用于显 示压力继电器9和10的设定压力。单向调速阀5用 于马达的旁路节流调速。

2.单向阀

五 工作原理

当电磁铁1YA通电后,换向阀6切换至右位,液压泵1的压力油经单向 阀2、换向阀6和液控单向阀8进入液压缸15的无杆腔(有杆腔经阀6回 油),活塞杆伸出推压滤板,随着滤板压紧,系统压力升高,当压力 升高至电接点压力表14的设定值时发信,使电磁铁1YA断电,换向阀6 复至中位,液压缸无杆腔由阀8保压,活塞杆锁定,滤板保压进行浊 汁滤清,保压时间通过电控柜内的时间继电器设定。保压到时后,时 间继电器发信,使电磁铁2YA通电,换向阀6切换至左位,液压泵的压 力油经阀2、阀6进入液压缸的有杆腔,同时导通液控单向阀8,活塞 杆退回,通过行程开关使电磁铁3YA通电,换向阀7切换至左位,液压 泵1的压力油经阀4、阀7进入液压马达16的左腔,马达正转(马达旋 转速度取决于回油调速阀的开度)拉开第一块滤板,马达右腔经换向 阀7和单向调速阀5向油箱排油,第一块滤板到达极限位置后,系统压 力升高,当压力升至压力继电器9的设定值时发信,使电磁铁3YA断电、 4YA通电,换向阀7切换至右位,液压泵1的压力油经阀4、阀7进入液 压马达的右腔(马达回油同上),马达反转回到第二块滤板处……, 往复将滤板逐次拉开卸泥,完成一个工作循环。

谢 谢 观 赏

六 技术特点

1)与老式压滤机相比,该压滤机减轻了操作者的操 作及卸渣的劳动强度,生产率高,过滤动力大, 滤汁质量好。 2)液压系统采用压力继电器、电接点压力表及行程 开关和时间继电器相配合,实现了自动控制。 3)采用液控单向阀使液压缸在滤板压紧后锁定并长 时间保压,液压泵的驱动电机可间歇工作,节省 能耗。如果添加卸荷回路,还可以避免电机频繁 启停,实现节能。 4)液压系统采用引进德国力士乐公司技术生产的元 件并用专门设计的集成块连接,液压站结构紧凑 合理。