配料计算

3-配料计算

其中0.5603为CaCO3转化为CaO的转化系数。 ②配方中的MgO只能由滑石引入,因此引入质量为1.3的 MgO需要的滑石质量为:

滑石的质量=1.3/0.317=4.10 ③配方中的SiO2由高岭土和滑石同时引入,所以,需引入的 高岭土质量为:

2019/12/19

④工业纯A12O3的引入质量为: ⑤引入原料的总质量为:

在配方计算时,原料有氧化物(如MgO),也有碳酸盐(如 MgCO3)以及其它化合物。其计算标准一般根据所用原料化学 分子式计算最为简便。只要把主成分按摩尔数计算配入坯料 中去即可。对于用铅类氧化物配料.如果用PbO配料,则 PbO为1摩尔,如果用Pb3O4时,PbO就是3摩尔。

2019/12/19

例如配置(Ba0.85Ca0.15 ) TiO3 ,采用BaCO3 , CaCO3 ,TiO2原 料进行配料,按以上所述的计算法, 列入表1-2-1进行计算。

2019/12/19

对于陶瓷的配方,除了主成分外,还有添加物。这些添加 物有的是为了调整性能,有的是为了调整工艺参数。其用量是 根据试验研究的结果和实际生产经验来确定的。配方时,可按 质量百分比组成表示,也可采用外加方式表示。

在配料时,每次配料都不可能完全相同,如果原料有所变 更,有可能出现不同情况。因此,每一次配料都应标明原料的 产地、批量、配料日期和人员,以便当制品性能发生变化时进 行查考和分析。如果有条件,每批原料应作化学分析,尤其是 微量杂质,这在陶瓷研制和生产中也很重要。

2019/12/19

⑴由坯料的实验公式计算

在陶瓷配方中,常常遇到这样的化学分子Ca(Ti0.54Zr0.46)O3, (Ba0.85Sr0.15)TiO3,Pb0.9325Mg0.0675 ,(Zr0.44Ti0.56)O3等等这种分子式,实质 上与ABO3相似,其特点是A位置上和B位置上各元素右下角系数的 和等于1。例如(Ca0.85Ba0.15 ) TiO3可以看成是CaTiO3中有15%摩尔的 Ca被Ba取代了。从上面的情形来看,“ABO3”型化合物中,A或B 都能为其它元素所取代,从而能达到改性的目的,而且这种取代 能形成固溶体及化合物。这种取代能形成固溶体及化合物。这种 取代是任意的,而是有条件的。

配料计算的方法

烧结过程是一个非常复杂的氧化还原过程,氧的得失很难确定,原料成分的波动和水分的大小均会对最终结果产生影响,而要精确进行烧结配料的理论计算,在烧结生产中显得尤为麻烦,并且要占用大量的时间,所以,现场配料计算一般多采用简易计算方法,即:反推算法。

所谓反推算法是先假定一个配料比,并根据各种原料的水分、烧损、化学成分等原始数据,计算出烧结矿的化学成分,当计算结果符合生产要求,即可按此料比进行组织生产,如果不否,再重新进行调整计算,直至满足生产要求为止。

如果在实际生产中,所计算的配比和实际有误差,可分析其产生误差的原因,并再次进行调整计算。

生产中如何确定配料比,也是大家所关心的一个问题,实际上配料比的确定常常是根据炼铁生产对烧结矿的质量指标的要求和原料供应状况以及原料成分等,并结合生产成本进行合理的搭配,反复计算,得出最终使用的配料比。

一、在进行反推算法计算时,首先要了解有关配料方面需要掌握的一些术语。

1、烧损:物料的烧损是指(干料)在烧结状态的高温下(1200—1400摄氏度)灼烧后失去重量对于物料试样重量的百分比。

2、烧残:物料的残存量即物料经过烧结,排出水分和烧损后的残存物量。

3、水分:烧结原料的水分含量是指原料中物理水含量的百分数,即一定的原料(100g—200g)加热至150摄氏度,恒温1h,已蒸发的水分重量占试样重量的百分比。

4、化学成分:原料的化学成分是指某元素或化合物含量占该种干原料试样重量的百分比。

二、具体计算公式1、烧残量=干料配比×(1—烧损)2、进入配合料中的TFe=该种原料含TFe 量×该种原料配比3、进入配合料中的SiO2=该种原料含SiO2量×该种原料配比4、进入配合料中的CaO=该种原料含CaO量×该种原料配比5、进入配合料中的MgO=该种原料含MgO量×该种原料配比6、进入配合料中的Mn=该种原料含Mn量×该种原料配比7、烧结矿的化学成分烧结矿TFe=各种原料带入的TFe之和÷总的烧残量烧结矿SiO2=各种原料带入的SiO2之和÷总的烧残量烧结矿CaO=各种原料带入的CaO之和÷总的烧残量烧结矿MgO=各种原料带入的MgO之和÷总的烧残量烧结矿Mn=各种原料带入的Mn之和÷总的烧残量如果还有其他指标要求,其计算公式同上。

如何获得优质铁水1配料计算

有许多工厂采用铸铁屑压块法,效果很好。 如有的工厂用160t摩擦压力机将铸铁屑冷压 成块,压后即可入炉熔化,回收率达90%以 上。

(4)铁合金

铁合金主要用于调整铸铁中的化学成分。铁 合金种类很多,常用的有硅铁、锰铁、磷铁、 钛铁、铬铁、钼铁等。

配料时常用FeSi45硅铁来调整铁液成分,而 孕育处理则用FeSi75硅铁,可在出铁槽,铁 水包中加入。硅钙合金多用于炉前孕育处理。

(1)铸造用原生铁

原生铁是由铁矿石在炼铁厂高炉中冶炼出来 的的生铁锭。铸铁配料所用的原生铁主要是 铸造用生铁,个别情况下也适当搭配少量的 炼钢用生铁。铸造用生铁的规格见表11.4。 牌号如铸26(Z26)的“铸”字或“Z”代表 铸造用生铁,后面的数字“26”代表生铁中平 均含硅量为2.6%。其次是以生铁中含锰量、 含磷量和含硫量进行分类。

配料表格核算法是生产中常用的一种方法, 其步骤为先按铸铁要求和生产条件,以选择 法确定炉料配比;然后对所搭配炉料中的主 要成分进行核算。

(1)确定炉料配比

在生产中,当冲天炉状况和炉料成分相对稳 定时(日常生产中每日炉料配比虽有变化, 但一般波动范围不大),则配料工作可适当 简化。根据当日原料和铸件生产情况,可用 选择法确定炉料配比,然后对铁料的主要成 份进行核算,并计算出硅铁、锰铁等铁合金 的加入量。

其次确定新生铁与废钢的配比,设新生铁的配比为 x%,而回炉料的配比为y%,则废钢的配比为 100%-y%-x%。设炉料所需含碳量为w%,而 新生铁、废钢、回炉料的含碳量分别为a%、b%、 c%则可按下式计算出新生铁的配比:

第三步,确定配比并计算铁合金补加量。

第四步,根据以上计算,最后确定配料比, 写出配料单。

球墨铸铁用生铁规格见表11.5,其含硅、锰 量低,对磷、硫要求也更严格。炼钢生铁主 要用于配低硅铸铁。常用的炼钢生铁有炼08 (L10)等牌号(GB717—82),其含硅量 分别大于0.45%~0.85%和0.85%~1.25%。

配料计算方法

配料计算方法在许多行业中,特别是餐饮和食品加工行业,配料计算是一个至关重要的环节。

合理而精确地计算配料的用量,并保持产品的质量稳定,是确保产品口感和营养价值的重要步骤。

本文将介绍几种常用的配料计算方法,旨在帮助读者提高配料计算的准确性和效率。

一、百分比法百分比法是最常见的配料计算方法之一,适用于大多数食品加工行业。

所谓百分比法,就是以产品总重量为基准,将每一种配料的用量表示为其所占总重量的百分比。

具体的计算步骤如下:1. 确定产品总重量首先,需要明确产品的总重量。

这包括所有配料的重量总和,以及产品的溶解、蒸发和损耗等因素。

产品总重量一经确定,接下来就可以计算每一种配料的用量。

2. 计算每种配料的用量按照配方要求或标准配方,确定每一种配料的百分比。

以面包为例,面粉的配方要求为60%,糖的配方要求为10%,酵母的配方要求为2%等等。

通过简单的乘法运算,将每种配料的百分比转换为实际的重量。

3. 检查和调整配料比例完成计算后,应该对所有配料的用量进行检查,确保其总和等于产品总重量。

如果发现偏差,需要进行适当的调整。

此外,还应该根据实际经验和产品要求,对各种配料的用量进行优化和改进。

二、配方表法配方表法是一种常用的配料计算方法,特别适用于多种产品的加工场所。

配方表是一个记录了每种配料名称和用量的表格,通过参考配方表,工作人员可以准确地投入所需的配料。

1. 设计配方表首先,需要设计一个配方表,列出产品所使用的所有配料及其用量。

配方表的设计应该清晰明了,包括配料名称、用量单位和所占百分比等信息。

可以使用Excel等软件制作配方表,方便后续计算和记录。

2. 参考配方表进行计算在加工过程中,根据需要的产品种类和数量,参考配方表中的配料用量进行计算。

只需输入所需产品的总重量,配方表会自动计算出每种配料的实际用量。

这样,就可以准确地投入所需的配料,确保产品质量的稳定性。

三、成本法成本法是一种以经济成本为基础的配料计算方法。

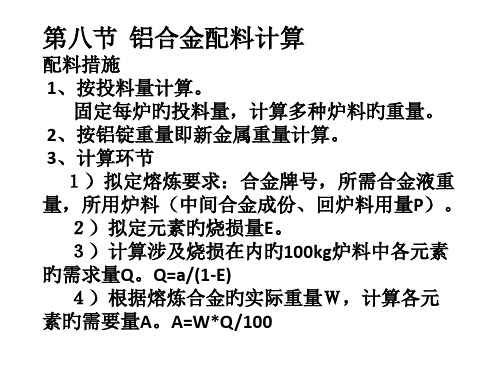

铝合金配料计算

• 回炉料:用量P=30%*80kg=24kg。成份如下: Si: 9.2%。Mg:0.27%。Mn:0.4%。杂质Fe:0.4%。

• 2)拟定元素旳烧损量E(见下表)

• E硅:1%。E镁:20%。E锰:0.8%。 • E铝:1.5%。

• 3)计算涉及烧损在内旳100kg炉料中各元 素旳需求量Q。Q=a/(1-E)

• 5)计算24kg回炉料中各元素旳具有量B

•

B硅=24kg*9.2%=2.21kg

•

B镁=24kg*0.27%=0.07kg

•

B锰=24kg*0.4%=0.1kg

•

B铝=24kg*89.73%=21.53kg

• (89.73%=1—9.2%—0.27%—0.4%—0.4%)

• 6)计算应补加元素重量C。C=A-B

•

• 4、计算实例

• 1)熔制ZL104合金80kg。

(1)配料计算成份:Si:9%。Mg:0.27%。 Mn:0.4%。杂质Fe:不大于0.6%。

(2)所用炉料:中间合金、新料、回炉料

• 中间合金:Al—Si(12%), Fe:0.4%

•

Al—Mn(10%), Fe:0.3%

• 新料:镁锭,Mg99.8%。铝锭Al99.5%、Fe0.3%

• 中间合金中所带入旳铝量Alm=D-C

• Al—Si合金带入旳铝量: 42.17—5.06=37.11kg • Al—Mn合金带入旳铝量:2.2—0.22=1.98kg

• 8)计算应加入旳纯铝Alc。

• Alc=73.37—21.53—37.11—1.98=12.75kg

• 9)计算实际旳炉料总重量W

•

C硅=7.27—2.21=5.06kg

配料计算方法

配料计算学习资料一.配料计算的基本过程1•了解炉料的化学成分。

2•确定目标铁水成分。

3•初步确定生铁、废钢、回炉料、铁沫的加入量4.根据配比计算C、Si、Mn、P、S、Cu、Cr当前配料含量8•计算添加缺少的合金(增碳剂、硅铁、锰铁等等)二.各种炉料的参考成分如果有化验单,则必须以化验单为准。

如果没有则按以下数值估算。

说明:1.以上都是平时常见数据,配料需要及时了解各种材料化验单并替换上述数。

2.表格内空格都按没有计。

3•回炉料和铁沫成分就是该产品实际控制的化学成分(应该和作业基准书相同)三.确定配料目标值配料目标就是工艺要求的化学成分,但是要区分原铁水和孕育后。

四.确定生铁、废钢、回炉、铁沫加入量按工艺文件和配料单确定加入量。

五.计算定好的配料各种合金成分举例:配料 Q10生铁 30%,废钢 30%,回炉 40% (C3.6、Si2.6,、Mn0.6)含碳量=0.3*4.3+0.3*0.2+0.4*3.6=2.88含硅量=0.3*0.8+0.3*0.2+0.4*2.6=1.34含锰量=0.3*0.3+0.3*0.4+0.4*0.6=0.45说明:上述公式中0.3和0.4分别表示30%和40%,今后以此类推如果配料还有铁沫一项,就增加一项铁沫的我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计六。

计算需要添加合金的含量举例:目标含量是C3.85 Si1.6 Mn0.6按第五项举例的结果计算合金量增碳剂:(3.85-2.88)/0.8 =1.2%硅铁:(1.6-1.34)/0.7 =0.37%锰铁:(0.6-0.45) /0.6 =0.25%说明:公式中0.8、0.7、0.6分别表示增碳剂、硅铁、锰铁含量是80%、70%、60% 我们用的合金含量都是假设的,今后需要多看材料的化验单并按化验单计计算结果是百分数,具体加多少乘上铁水量就行了。

比如出1000公斤铁水,那么增碳剂加入量是1.2%*1000=1.2*1000/100=12公斤计算的时候注意百分号中的100,需要除以100 简便计算方法:出1000公斤铁水,加入合金增加值。

水泥厂配料计算

一、物料平衡式:(不考虑生产损失) 1、干石灰石+干粘土+干铁粉=干生料2、灼烧石灰石+灼烧粘土+灼烧铁粉=灼烧生料=熟料3、灼烧生料+煤灰(掺入熟料中的)=熟料4、熟料的率值 KH=(C-1.65*A-0.35F)/2.8S SM=S/(A+F) IM=A/F 2.5 熟料的率值 一、石灰饱和系数: 公式:KH=232328.235.0065.1SiO O Fe Al CaO --意义:水泥熟料中的总CaO 含量扣除饱和酸性氧化物所需要的氧化钙后,所剩下的与二氧化硅化合的氧化钙的含量与理论上二氧化硅全部化合成硅酸三钙所需要的氧化钙含量的比值。

简言之。

KH 表示熟料中二氧化硅被氧化钙饱和成硅酸三钙的程度。

取值:0.87~0.96二、硅 率:公式: n(SM)= 含义: 反映了熟料中硅酸盐矿物、熔剂、矿物的相对含量。

取值: 三、铝 率:公式: p(IM)=3232O Fe O Al含义:说明熟料中C3A 、C4AF 的相对含量。

反映液相的性质。

(C3A 产生的液相粘度大;C4AF 产生的液相粘度小.) 取值:0.9~1.9 配料计算 配料方法1、尝试误差法先按假定的原料配合比计算熟料的组成。

若计算结果不符合要求,则调整原料的配合比再进行重复计算直至符合要求为止。

2、递减试凑法从假定的熟料化学成分中依次递减假定配分比的原料组分,试凑至符合要求为止。

3、酸碱滴定法根据已确定的生料碳酸盐滴定值和实际测得石灰石、粘土的滴定值按规定的公式作简单的计算,较快地得出各种原料的配合比 4、烧失量法水泥生料的烧失量一般为34~36%。

预先确定的生料烧失量数,按实测石灰石烧失量及实测粘土烧失量,计算原料的配合比。

配料计算实例已知原料、燃料的有关分析数据如表4-10、4-11,假设用窑外分解窑以三种原料配合进行生产,要求熟料的三个率值为:KH =0.89±0.02、SM =2.1±0.1、IM =1.3±0.1,单位熟料热耗为q=3350kj/kg 熟料,试计算原料的配合比。

配料计算(2)

一、配料计算1、设定孰料的三个率值为:KH=0.90 SM=1.6 IM=1.5 新型干法窑,由于生料均匀性较好,生料预烧性好,烧成带物料反应较一致,分解率高,窑内热工制度稳定,窑内气流温度高,可以选着较高的石灰饱和系数、高硅率、高铝率的配料方案。

2、设单位孰料的热耗为:3000kj/kg-c (国内新型干法窑热耗一般在3000 kj/kg-c~3300 kj/kg-c 之间)。

3、计算煤灰掺入量G A=qA y S/(Q y*100)=(3000×3.93%1×100)/(2358×100)=1257600/2858000=0.5%4、用由孰料率值计算化学成分的公式计算所要求熟料的化学成分。

设:Σ=97.5则:ω(Fe2O3)=Σω/[(2.8KH+1)(IM+1)SM+2.65IM+1.35]=3.32%ω(Al2O3)=IM•ω(Fe2O3)=5.31%ω(SiO2)=SM[ω(Al2O3)+ω(Fe2O3)]=22.44%ω(CaO)=Σω- [ω(Al2O3)+ω(Fe2O3)+ω(SiO2)]=66.43% 5、以100kg孰料为基准,列表递减如下:计算结果表明,偏差不大,因此不再递减计算,说明Σω设定值合适。

按上表干原料质量比换算为百分配合比:干石灰石=123.43/(123.43+15+10+4.7)*100%=80.6%干砂岩=15/(123.43+10+4.7+15)*100%=9.80%干煤渣=10/(123.43+10+4.7+15)*100%=6.53%干硫酸渣=4.7/(123.43+10+4.7+15)*100%=3.07%6、计算湿原料配合比湿石灰石=80.6%/(100%-2%)*100%=82.24%湿砂岩=9.80%/(100%-2%)*100%=10%湿煤渣=6.53%/(100%-2%)*100%=6.66%湿硫酸渣=3.07%/(100%-2%)*100%=3.13%7、计算孰料矿物组成ω(C3S)=3.08(3KH-2)ω(SiO2)=3.80*(3*0.9-2)*22.05%=58.65%ω(C2S)=8.60(1-KH)ω(SiO2)=8.60(1-0.9)*22.05%=18.96%ω(C3A)=2.65[ω(Al2O3)-0.64ω(Fe2O3)]=2.65(5.217-0.64*3.193)=8.41%ω(C4AF)=3.04ω(Fe2O3)=3.04*3.193=9.71% 8、验算KH=(65.65-1.65*5.217-0.35*3.193-0.7*0.298)/2.8*22.05=55.73/61.74=0.902 (0.902-0.9=0.002 误差在允许范围内)SM=22.05/(5.217+3.193)=2.62(2.62-2.6=0.02误差在允许范围内)IM=5.217/3.193=1.63(1.63-1.6=0.03误差在允许范围内)二、物料平衡计算1、熟料的产量的计算(1)石膏掺入量 S水泥SO3的含量=0.2 C3A+0.05 C4AF=0.2*8.41+0.05*9.71=2.17外掺SO3的含量=水泥SO3的含量-熟料中SO3的含量=2.17-0.298=1.872石膏中SO3的含量为36.87%石膏掺入量S=外掺SO3的含量/石膏中SO3的含量*100%=1.872/36.87*100%=5.08%(2)混合材掺入量设P.O 425普通硅酸盐水泥粉煤灰掺入量为水泥的11%。

生产原料及配料计算

名 称 Loss SiO2 Al2O3 Fe2O3 CaO

MgO

SO3

K2O

Na2O

CI-

石灰石 42.86 1.68 0.60 0.40 51.62 2.21 0.05 0.25 0.025 0.019

砂页岩 2.67 89.6 2.78 1.67

1.00 0.439

—

挥发物

24.88%

固定碳

49.02%

煤的工业分析

灰分

热值

26.10%

22998 kJ/kg

水分

0.6%

15

尝试误差法

[解] (1)确定熟料组成

根据题意,已知熟料率值为:KH =0.90,SM =2.6,IM =1.7。

(2)计算煤灰掺入量

GA

qAar S Qnet,ar 100

0.05 0.0000 0.0000 0.0117 0.0000

1.97 0.0818 0.3140 0.0560 0.0169

灼烧生料 -- 20.67 4.42 3.00 66.98 3.06 0.1275 0.4893 0.0872 0.0263

名 称 配比 SiO2 Al2O3

灼烧生料 96.54 19.96 4.26 煤 灰 3.46 1.82 1.00

2.71 1002.68 101.23

7.04 1006.95 101.23

22

递减试凑法

◆递减试凑法

从熟料化学成分中依次递减假定配合比的原料成分, 试凑至符合要求为止(又称递减试凑法)。 [例4-2]已知原、燃料的有关分析数据如表4-4,4-5 所示,假设用窑外分解窑以三种原料配合进行生产, 要求熟料的三率值为:KH=0.89,SM=2.1,IM=1.3, 单位熟料热耗为3350KJ/Kg熟料,试计算原料的配合 比。

配料计算公式

配料机计算公式1. 由化学组成计算各率值石灰饱和系数KH=2332328.27.035.065.1SO SO O Fe O Al CaO ---(p>0.64) =2332328.27.07.01.1SiO SO O Fe O Al CaO ---(p<0.64) 硅酸率n=3232O Fe O Al SiO + 铝氧率p=3232O Fe O Al 2. 由化学组成计算矿物组成硅酸三钙(C 3S)=3.8SiO 2(3KH-2)=4.07CaO-7.6SiO 2-6.72Al 2O 3-1.43Fe 2O 3 硅酸二钙(C 2S)=8.6SiO 2(1-KH)=8.6SiO 2+5.07Al 2O 3+1.07Fe 2O 3-3.07CaO 铝酸三钙(C 3A)=2.65(Al 2O 3-0.64Fe 2O 3)铁铝酸四钙(C 4AF)=3.04Fe 2O 3(p>0.64)=4.77Al 2O 3铁酸二钙(C 2F)=1.7(Fe 2O 3-1.57Al 2O 3)硫酸钙(CaSO 4)=1.7SO 33. 由矿物组成计算各率值 KH=SC S C S C S C 23233256.18838.0++ n=AFC A C S C S C 43230464.24341.13254.1++p=AFC A C 431501.1+0.6383 4. 由矿物组成计算化学组成SiO 2=0.2631C 3S+0.3488C 3SAl 2O 3=0.3773C 3A+0.2098C 4AFFe 2O 3=0.3286C 4AFCaO=0.7369C 3S+0.6512C 2S+0.6227C 3A+0.4616C 4AF+0.4119CaSO 4 SO 3=0.5881CaSO 45. 由各率值计算化学组成Fe 2O 3=35.165.2)1)(18.2(++++∑p n p KHAl 2O 3=pFe 2O 3SiO2=n(Al 2O 3+Fe 2O 3)CaO=∑-(SiO 2+Al 2O 3+Fe 2O 3)式中∑=Fe 2O 3+Al 2O 3+SiO 2+CaO6.配料计算步骤(1)列出个原料、煤灰份的化学组成和煤工业分析资料。

配料单重量计算公式

配料单重量计算公式在食品加工行业中,配料单重量计算是非常重要的一个环节。

正确的配料重量计算可以保证产品的质量和口感,同时也可以控制成本和提高生产效率。

本文将介绍配料单重量计算的公式及其应用。

一、配料单重量计算公式。

在食品加工行业中,配料单重量计算公式通常包括以下几个部分:1. 原料重量计算公式。

原料重量 = 需要的成品重量 / 原料在成品中的配比。

2. 溶液重量计算公式。

溶液重量 = 溶液浓度×溶液体积。

3. 调味料重量计算公式。

调味料重量 = 成品重量×调味料配比。

以上公式是配料单重量计算中最常用的公式,通过这些公式可以准确地计算出每种原料、溶液和调味料的重量。

二、配料单重量计算的应用。

配料单重量计算公式在食品加工行业中有着广泛的应用。

首先,它可以帮助生产工艺师准确地计算出每种原料的用量,从而保证产品的口感和质量。

其次,配料单重量计算公式也可以帮助企业控制成本,通过精确计算原料用量来减少浪费和提高生产效率。

另外,配料单重量计算公式还可以帮助企业进行配方的优化和改进。

通过对配料单重量计算公式的应用,企业可以根据产品的口味和市场需求来调整配方,从而生产出更符合消费者口味的产品。

三、配料单重量计算的注意事项。

在使用配料单重量计算公式时,需要注意以下几个问题:1. 原料的质量和含水率。

在配料单重量计算中,需要考虑原料的质量和含水率。

如果原料的质量和含水率发生变化,就会影响到配料单重量计算的准确性。

因此,需要对原料的质量和含水率进行准确的测量和记录。

2. 配料单的准确性。

配料单的准确性对于配料单重量计算非常重要。

如果配料单中的配比和配方有误,就会导致配料单重量计算的错误。

因此,需要对配料单进行严格的审核和审查,确保配料单的准确性。

3. 生产环境的影响。

生产环境的温度、湿度和压力等因素也会对配料单重量计算产生影响。

因此,在进行配料单重量计算时,需要考虑生产环境的影响,对计算结果进行修正。

水泥配料计算

新型干法水泥生产的配料计算制造水泥熟料的要紧原料是石灰石(要紧提供氧化钙)、粘土或砂岩(要紧提供氧化硅、氧化铝)、铁矿石或硫酸渣(要紧提供氧化铁)。

为了准确地操纵熟料的矿物组成,这些原料必需按必然的配比进行混合、粉磨。

配料计算的任务确实是:(1)依照水泥品种、原燃料条件、生料制备与熟料煅烧工艺确信水泥熟料的率值;(2)求出合乎熟料率值要求的原料配合比。

关于新型干法水泥生产工艺,水泥熟料率值大致为:KH=~ SM=~ IM=~依照确信的率值、窑系统的热耗、原煤的热值和灰分,利用配料计算方式能够求出各原料的比例。

配料计算方式有尝试误差法、递减试凑法、图解法、矿物组成法等。

各类方式各有优缺点,但同时存在计算进程繁复、计算工作量大、结果精度不高等问题。

随着运算机技术的普及和应用,此刻能够通过运算机程序方便地进行配料计算。

各个水泥厂一样都有各类不同来源和版本的运算机配料程序。

其实应用微软的EXCEL软件能够没必要编写一行程序就能够够方便地进行配料计算。

实例:结合铜陵海螺5000t/d熟料生产线的原燃料情形,用微软的EXCEL 为工具介绍这种配料计算方式。

预备工作(1)检查微软的EXCEL是不是安装了"计划求解"宏。

在安装微软各类版本的Office时,默许安装情形下,可不能在ExCeel中安装"计划求解"宏。

因此应加装该选项。

方式是:运行EXCEL,点击菜单"工具",选择"加载宏",在弹出的窗口当选择"计划求解",按"确信"(见图3-2-1)。

加载“计划求解”宏3.2 在EXCEL表中输入数据在EXCEL表中输人上述数据(见图3-2-2),铜陵海螺50OOt/d熟料生产线为三组分派料,因此只能操纵两个率值,一样选择KH和SM。

关于四组分派料,那么能够操纵三个率值: KH、SM、IM。

输入原、燃料成份等有关参数3.3 假设原料配比,计算生料成份在EXCEL表中填人假设的各原料配比,能够将初始比例假设为石灰石20,粉砂岩20,最后硫酸渣一项应填上"=]00一(鼠标点)石灰石此例(的单元格)一(鼠标点)粉砂岩比例(的单元格)"再输入回车键(见图3-2-3),如此才能保证配比之和为100。

第三章 配料计算

说明:总计为100时,分母可用100减去灼减或各氧化物含量相加; 总计不为100时,分母可直接将各氧化物含量相加。

2.将各氧化物的质量百分数被各氧化物的摩尔质量去除

SiO2 67.09 60.1 1.116

Al2O3 26.33 101.9 0.2583

Fe2O3 0.8575 159.7 0.0054

பைடு நூலகம்K2O 0.88

Na2O 灼减量 0.22 --

3.4.2.3 矿物组成表示法

• 配方中粘土、石英及熔剂类矿物的质量百分数表示的方法 • 例如:某釉面砖配方

名称 %

粘土类矿物 51

石英 28

熔剂类矿物 21

3.4.2.4 实验式表示法

陶瓷配料一般为混合物,可以用化学实验式来表示,即 以各种氧化物的摩尔比来表示。这种方法叫做化学实验式 表示法,简称实验式。

3.4配料计算

3.4.1 确定坯料配方的原则

1.充分考虑产品的物理化学性能和使用性能要求 2.参考前人的经验和数据 3.了解各原料对产品性能的影响 4.应满足生产工艺要求 5.了解原料的品位、来源和到厂价格

3.4.2 坯体组成的表示方法

3.4.2.1 配料量表示法(也称配料比表示法)

配方中所用各原料的质量百分比表示的方法 如:某釉面砖配方

1 R2O3 z RO2

釉式

x R2O 1 y RO

u R2O3 v RO2

式中x、y、z、u、v为各氧化物摩尔数,表示各氧化物之间的相互比例。

例如:清代康熙瓷及其青花釉的坯、釉式为

0.860 K2O 0.120 Na2O 0.082 CaO 0.030 MgO

0.978 Al2O3 0.022 Fe2O3 1.000

高炉配料计算

《钢铁冶金学I(炼铁)》大计算学院:高等工程师学院指导教师:***专业班级:冶金E111*名:***学号: ********2014年5月1日设计高炉计算物料平衡计算(1)原料消耗量计算——配料计算Fe平衡方程Fe生=94.561*10=945.61kgFe焦=474.21*(0.0102*55.85/71.85)=3.760kgFe煤=68*0.0096*55.85/71.85=0.507kgFe渣=945.61*0.0015/0.9985=1.421kgFe碎=20*0.85=17.000kgFe尘=16.6*0.3820=6.341kgP*Fe%=945.61+1.421+6.341-0.507-3.760-17.000=932.105kg设配烧结矿x,澳矿y(P、Fe平衡联立)0.52427x+0.64983y=932.105(1)474.21*0.0005*62/142+68*0.0006*62/142+0.00157x+0.00070y=2.85+16.6*0.00109(2)解得:x=1754.176kg y=19.148kg碱度平衡方程CaO矿=1754.18*0.1178=206.642kgCaO焦=474.21*0.0085=4.031kgCaO煤=68.0*0.0083=0.564kgCaO尘=16.6*0.0811=1.346kgCaO矿+CaO焦+CaO煤-CaO尘=209.891kgSiO2矿=1754.18*0.0929+19.15*0.0247=163.436kgSiO2焦=474.21*0.06=28.453kgSiO2煤=68*0.0551=3.747kgSiO2碎=20*0.1=2.000kgSiO2尘=16.6*0.0987=1.638kg[Si]——SiO2生=0.52*60/28*10=11.143kgSiO2矿+SiO2焦+SiO2煤+SiO2碎-SiO2尘-SiO2生=184.855kgQ=(184.855*1.13-209.891)/(0.5530-0.0103*1.13)=-1.86不加熔剂,重新计算矿石消耗量1.13*(x*0.0929+y*0.0247+28.453+3.747+2.000-1.638-11.143)=x*0.1178+4.031+0.564-1.346(3)联立(1)(3)式,解得x=1725.74kg y=42.09kg(2)渣量和渣成分计算FeO渣=94.561*10*71.85/55.85*0.0015/0.9985=1.828kgCaO渣=1725.74*0.1178+4.031+0.564-1.346=206.541kgMnO渣=0.14*10*71/55*0.3/0.7=0.775kgSiO2渣= 1725.74*0.0929+42.09*0.0247+28.453+3.747+2.000-1.638-11.143=182.780kgAl2O3渣=1725.74*0.0283+42.09*0.0152+474.21*0.0447+68.0*0.0443+20*0.01-16.6*0.0262=73.453kgMgO渣=1725.74*0.0236+42.09*0.0028+474.21*0.0023+68*0.0026-16.6*0.0330=41.565kgS/2渣=0.5*(0.95*(1725.74*0.00051+42.09*0.00016+474.21*0.0074+68*0.0035)-(3)生铁成分核算[Mn]=0.001*(1725.74*0.00116+42.09*0.00082-16.6*0.00093-0.775*55/71)=0.142%[P]=0.001*(1725.74*0.00157+42.09*0.00070-16.6*0.00109+474.21*0.0004*62/142+68*0.0006*62/142)=0.282%(4)风量计算C平衡a)计算风口前燃烧碳量C矿=0C熔=0C碎=20.0*0.04=0.8kgC焦=474.21*0.8513=403.695kgC煤=68.0*0.8194=55.719kgC尘=16.6*0.20156=3.346kgCdFe=12/55.85*(10*94.561-20*0.94561)*0.45=89.600kgCdsi,Mn,P,S=24/28*10*0.52+12/55*10*0.14+60/62*10*0.282+12/32*509.00*0.008=9 .019kgC[C]=10*4.473=44.730kgCH2O化=0.3*12/18*42.09*0.0224=0.189kgC风口=0.8+403.695+55.719-3.346-89.600-9.019-44.73-0.189=313.291kgb)计算风量鼓风中O2的浓度=(1-0.0175)*0.21+0.5*0.0175=0.215燃烧C风口需O2量=22.4/24*313.291=292.405 Nm3/t其中,喷吹物可供O2=68*(0.0081*22.4/32+0.0180*22.4/36)=1.147则V风=(292.405-1.147)/0.215=1354.688鼓风比重=32/22.4*(1-0.0175)*0.21+28/22.4*(1-0.0175)*(1-0.21)+18/22.4*0.0175=1.279kg/ Nm3鼓风重量=1354.688*1.279=1732.65kg/t风中水分=0.0175*1354.688=23.70704Nm3/t干风体积=(1-0.0175)*1354.777=1330.981干风重量=1330.981*(32/22.4*0.21+28/22.4*(1-0.21))=1713.638 kg/t(5)炉顶煤气量及成分计算H2:入炉总H2=0.0175*1354.777+11.2*474.21*(0.0051+4/16*0.0051)+11.2*68*(0.0217+2/18*0.0180)+0.3*22.4/18*42.09*0.0224=75.969 Nm3H2还=0.4*75.969=30.388 Nm3VH2=0.6*75.969=45.581CO2:a:22.4/159.7*(1725.74*0.5747+42.09*0.9241-16.6*0.46063)+22.4/87*(42.09*0.0013)=143.5076b:22.4/55.85*(1-0.45-0.081591)*(10*94.561-20*0.85)=174.455rh2=55.85/22.4*30.388/(10*94.561-20*0.85)=0.082c:22.4/44*(42.09*0.0033-16.6*0.0162)=-0.06619Vco2=317.896CO:A:22.4/12*313.311=584.8472B:22.4/12*(89.600+9.019+0.189)=184.4416C: 174.455+143.5076=317.9626Vco=451.3262N2:A: 1354.777*(1-0.0175)*(1-0.21)=1051.544B:22.4/28*(474.21*0.0050+68*0.0088)=2.37556Vn2=1053.92H2O:A:18/22.4*30.388=24.41893B:0.7*42.09*0.0224=0.659971H2O=22.4/18*(24.41893+0.659971)=31.2093干煤气比重=44/22.4*0.1701+28/22.4*(0.2415+0.564)+2/22.4*0.0244=1.343179kg/Nm3干煤气重量=1868.723*1.343179=2510.066Kg/t两次迭代nco和nH2计算、核算直接还原度(1)nco和nH2计算nco=41.21nH2=41.20%nH2/ nco=1(2)核算直接还原度rdRd=1-rico-riH2=1-riΒ=41.21%/(1-41.21%)=0.7009696Ri=(55.85/(945.61-20))*((412.0835/12)*(16.97%+0.7009696*2.39%)/(16.97%+24.21%)-(16.6*0.046063+1725.74*0.5747+49.02*0.9241)/159.7-42.09*0.0013)=0.55 C气化=565.2974*12/28+622.6485*12/44=412.0835kgRd=0.45 与预选定的rd一致热平衡计算(1)热收入项风口前碳燃烧放出的热量:qc=9800*313.291=3.070252GJ直接还原C氧化成CO qcd=9800*(89.600+9.019)=0.966间接还原CO:qico=(143.5076+173.5433)*12650=4.010间接还原H2:qiH2=10800*32.12093=0.346906热风带入物理热:q=1354.688*(1.437438*1056-10800*0.0175)=1.800292C风=0.21*(1-0.0175)*1.486+0.79*(1-0.0175)*1.418+0.0175*1.727=1.437438 成渣热:1130*42.09*0.0028=133.1728*10^-6炉料带入的物理热:0Σq入=10.13544(2)热支出项铁氧化物分解耗热:=6.442314Fesi=329*55.85/71.85*(474.21*0.0102+68*0.0096+0.2*(1725.74*0.1562+49.02*0.0 043))=0.01520199Fe2o3=2370*111.7/159.7*(1725.74*0.5747+42.09*0.9241) =1.708518Feo=4990*945.61=4.718594硅:=31360*0.52*10=0.163072锰:=7015*0.142*10=0.0099613磷:=36000*0.282*10=0.101520总=6.716868脱硫:8300*509*0.008=0.0337976直还:=2890*0.45*(10*94.561-20+22960*10*0.52+4877*10*0.142+26520*10*0.282)=1.404859545碳酸盐分解=(4040+0.5*3770)*49.02*0.0033=0.000958喷吹燃料分解=68*(1005+(331+13440)*0.018)=0.085195704熔渣带走热焓=509*1780=0.906020铁水带走热焓=1000*1240=1.240000炉顶煤气带走热焓=1867.81198*1.3913685*209+32.12093*1.519*209=0.5533497水分蒸发:2450*(49.02*0.028+474.21*0.042)+1.244*(49.02*0.028+474.21*0.042)*1.519*209=0.06056688C煤气=1.301*0.0239+1.786*0.1697+1.311*(0.5643+0.2421)=1.3913685高炉煤气热值=1868.723*(12650*0.2421+10800*0.0239)未燃烧碳热值=33390*(10*4.473+16.6*0.20156)冷却带走热=0.681891有效热能利用系数:Q有=10.19345-(0.55335+0.060567+0.681891)=8.897642 =8.897642/10.19345=87.29%碳素热能利用系数:=0.2932*0.07068*41.21%=0.58447228区域热平衡热收入项:风口前碳素=3.070252热风带入=1.800292中温区=1.360058+0.6732759Q焦=(474.21-16.6*20.156/85.13)*1.507*950=0.6732759 Q矿=(1767.83-16.6*(1-20.156/85.13)-32/44.8*(143.5076+173.5433+30.388))*0.95*950=1.360058热支出项:直还:=1.404859545脱硫:4650*509*0.008=0.018935碳酸盐:0.000958-0.000133=0.000825炉渣:0.90602铁水:=1240*1000=1.240000煤气:q=1867.593*1.411*1000=2.635174V间=1867.81198-22.4/44*(49.02*0.0033+16.6*0.0162)=1867.593操作线(1)O/Fe=(0.583019*48/160+0.152583*16/72)/16/(0.527259/56)=1.386123 (2)Yf=9.019/12/(945.61/56)=0.04451(3)Yb=313.29/12/(945.6/56)=1.546129(4)xA=1+16.97%/(16.97%+24.21%)=1.412093(5)。

配料计算1

含有原料B和C的R = AD/AR;而B=(CR/CB) ·R;C=(RB/CB) ·R

故

B%=(AD/AR) (CR/CB) ×100% = 36.20%

C%= (AD/AR) (RB/CB) ×100% = 16.17%

博学善建 | 厚德大成

博学善建 | 厚德大成

类别

瓷坯

钾长石 高岭土 石英

SiO2 69.04

Al2O3 25.80

64.00 47.00 100.00

19.00

39.00 -

Fe2O3

0.30

0.19 0.47 -

CaO

0.50

0.30 0.78 -

MgO

0.20

0.50 0.13 -

K2O

4.16

16.00 - -

灼减

2.05

Na2O

1.89

灼减

5.54

合计

100.00

⑴ 若坯料中的化学组分含有灼减,首先应将其换算成不含 灼减的化学组成

⑵ 用各氧化物的摩尔质量去除该氧化物的质量百分数,得 各氧化物的摩尔数

⑶ 以中性氧化物R2O3的摩尔数为基准,令其和为1,计算各 氧化物的相对摩尔数,作为相应氧化物的系数

⑷按照规定顺序排列出坯式

5余3.量49 27.26 0

0

0

0

石英

2余7.量26

27.26 0

博学善建 | 厚德大成

K2O 4.16

4.16 0

灼减 -

∑ 100.00

5、由示性矿物组成计算配方

将化学组成中的CaO、MgO、Na2O、K2O、Fe2O3、TiO2均 作为熔剂部分,即作为长石来计算(R2O·Al2O3·6SiO2)

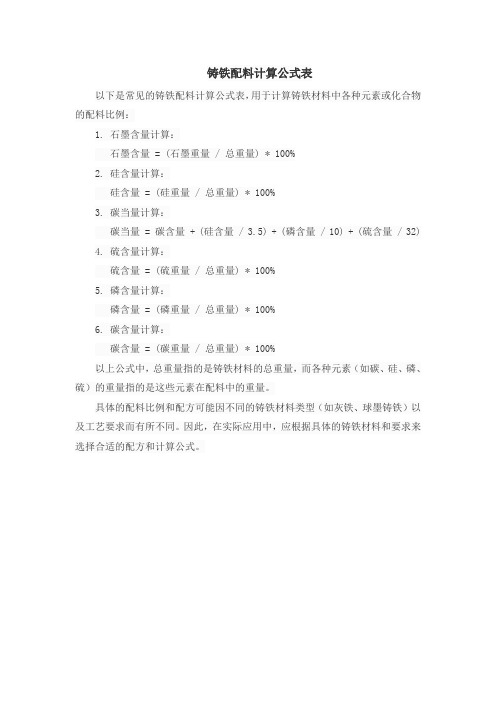

铸铁配料计算公式表

铸铁配料计算公式表

以下是常见的铸铁配料计算公式表,用于计算铸铁材料中各种元素或化合物的配料比例:

1. 石墨含量计算:

石墨含量 = (石墨重量 / 总重量) * 100%

2. 硅含量计算:

硅含量 = (硅重量 / 总重量) * 100%

3. 碳当量计算:

碳当量 = 碳含量 + (硅含量 / 3.5) + (磷含量 / 10) + (硫含量 / 32)

4. 硫含量计算:

硫含量 = (硫重量 / 总重量) * 100%

5. 磷含量计算:

磷含量 = (磷重量 / 总重量) * 100%

6. 碳含量计算:

碳含量 = (碳重量 / 总重量) * 100%

以上公式中,总重量指的是铸铁材料的总重量,而各种元素(如碳、硅、磷、硫)的重量指的是这些元素在配料中的重量。

具体的配料比例和配方可能因不同的铸铁材料类型(如灰铁、球墨铸铁)以及工艺要求而有所不同。

因此,在实际应用中,应根据具体的铸铁材料和要求来选择合适的配方和计算公式。

现场配料计算及配料操作(一)

立志当早,存高远现场配料计算及配料操作(一)现场配料计算的特点:1)计算使用的参数在生产实践中已有经验可循,2)计算简便,不要复杂的数学计算。

现以某厂条件为例进行下述现场配料计算。

一、开机前的配料计算计算步骤:1)求燃料配比。

根据烧结料的固定碳C/ 料,返矿残碳C 返,可用下式求得燃料的干配比Q 燃,Q 料指100 千克干烧结料中实际烧结料的千克数,此数应该等子100。

但现场为了计算方便,一般混合矿的湿配比固定为70%,而碱度为1.0,所以每100千克干烧结料实际含烧结料(包括混合矿、灰石及燃料)只有85 千克。

2)求各种料的千配比及各种成分的代入量。

混合矿:干配比=70(1-0.081)=64.3 千克TFe=64.3×60.87%=39.14 千克SiO2=64.3×9.54%=6.13 千克CaO=64.3×1.38%=0.89 千克残存=64.3×(1-0.39%)=64.05 千克燃料:干配比=6.4 千克SiO2=6.4×16.45%×42.56%=0.45 千克CaO=6.4×16.45%×14.1%=0.15 千克残存=6.4×16.45%=1.05 千克3)求石灰石有效CaO 及配比。

石灰石的有效CaO=CaO-SiO2×R(3)[next]甲干配比=13.25×75%=9.94 千克湿配比=9.94÷(1-2%)=10.1 千克乙干配比=13.25×25%=3.31 千克湿配比=3.31÷(1-2%)=3.37 千克石灰石湿配比=10.1+3.37=13.47 千克甲灰石带入的:CaO=9.94×42.03%=4.18 千克SiO2=9.94×2.41%=0.24 千克残存=9.94×(1-42.82%)=5.72 千克乙灰石带入的:CaO=3.31×49.5%=1.64 千克SiO2=3.31×1.08%=0.036 千克残存=3.31×(1- 42.23%)=1.91 千克4)烧结矿的成分计算。

混凝土施工配料计算

一、混凝土施工配合比计算混凝土配合比是在实验室根据混凝土的配制强度经过试配和调整确定的,称为实验室配合比。

实验室配合比所用砂、石都不含水分,而施工现场砂、石都有一定的含水率,且含水率对原配合比进行修正.根据现场砂、石含水率调整后的配合比称为施工配合比。

设实验室配合比为:水泥:砂:石=1:x:y,水灰比W/C,现场砂、石含水率分别为W x、W y 则施工配合比为:水泥:砂:石=1:x(1+W x):y(1+W y),水灰比W/C不变,但加水量应扣除砂、石中的含水量.二、混凝土施工配料计算施工配料计算是确定每拌制一盘混凝土需用的各种原料的数量。

它根据施工配合比和搅拌机的出料容量计算.在使用袋装水泥时,同时应考虑在搅拌一罐混凝土时,水泥投入量尽可能以整袋水泥计,省去水泥的配零工作量,或按每5kg进级取整数.混凝土搅拌机的出料容量,按铭牌上的说明取用。

例:某工程C20混凝土实验室配合比为1:2.3:4。

27,水灰比W/C=0。

6,每立方混凝土水泥用量为300kg,现场砂石含水率分别为3%及1%,求施工配合比。

如采用JZ250搅拌机,每拌一盘的材料用量;若采用JZ350搅拌机,求每拌一盘的材料用量(工地使用袋装水泥)。

解:(1)、求施工配合比按施工现场的砂浆含水率计算施工配合比为:水泥:砂:石=1:x(1+W x):y(1+W y)=1:2.3(1+0。

03):4。

27(1+0。

01)=1:2。

37:4。

31(2)、施工配料计算1)、用JZ250搅拌机,出料容量为250L(0.25m3),每拌一次各种原材料的用量(施工配料)为:水泥:300×0.25=750kg砂:75×2。

37=177。

8kg石:75×4.31=323。

3kg水:75×0.6-75×2。

3×0。

03-75×4。

27×0.01=36.6kg2)、用JZ350搅拌机,出料容量为350L(0.35m3),每拌一次各种原材料的用量(施工配料)为:水泥:300×0。