Mta马里布原油马里布原油常压蒸馏装置工艺设计_毕业设计PPt

1.5油田原油常压蒸馏装置工艺设计

1.5油田原油常压蒸馏装置工艺设计1.5油田原油常压蒸馏装置工艺设计摘要设计一套年处理量为1.5Mt/a大港原油加工装置,由于原料中轻组分不多,所以原油蒸馏装置采用二段汽化,设计常压塔,减压塔。

设计中采用水蒸气汽提方式, 并确定汽提水蒸汽用量;由于浮阀塔操作弹性大,本设计采用浮阀塔。

原油蒸馏在炼油厂是原油首先要通过的加工装置。

一般包括预处理系统(原油电脱盐)、常压分馏系统、减压分馏系统、注剂系统、轻烃回收系统(加工轻质原油且达到经济规模时一般设置轻烃回收系统)等。

常压蒸馏就是在常压下对原油进行加热、气化、分馏和冷凝。

如此得到各种不同沸点范围的石油馏分。

常减压蒸馏是指在常压和减压条件下,根据原油中各组分的沸点不同,把原油“切割”成不同馏分的工艺过程。

关键词:原油常压蒸馏,大港原油加工装置,原油“切割”目录前言 (1)第一章常减压蒸馏1.1 常减压蒸馏技术现状 (2)1.2 节能措施 (3)第二章工艺流程设计2.1 原料油性质及产品性质 (4)2.1.1 原料油性质 (4)2.1.2 产品性质 (5)2.2 工艺流程 (5)2.3 塔器结构 (6)2.4 环保措施 (6)2.4.1 污染源分析 (6)2.4.2 废气处理 (7)2.4.3 废水处理 (7)2.4.4 噪声防护 (8)第三章工艺计算3.1 原料及产品的有关参数的计算 (10)3.2 工艺流程的确定根据与流程的叙述 (11)3.2.1 切割方案及性质 (11)3.2.2 汽提蒸汽用量 (12)3.2.3 操作压力 (14)3.2.4 汽化段温度 (14)3.3 蒸馏塔各点温度核算 (16)3.3.1 塔底温度 (16)3.3.2 塔顶及各侧线温度的假设与回流热分配 (16)3.3.3 侧线及塔顶温度的校核 (17)第四章常压蒸馏塔尺寸计算4.1 塔径的计算 (20)4.1.1 塔径的初算 (20)4.1.2计算出Wmax后再计算适宜的气速Wa (20)4.1.3 计算气相空间截面积 (21)4.1.4 降液管内流体流速Vd (21)4.1.5 计算降液管面积 (21)4.1.6 塔横截面积Ft的计算 (21)4.1.7 采用的塔径D及空塔气速W (22)4.2 塔高的计算 (22)第五章水力学衡算5.1 塔板布置,浮阀、溢流堰及降液管的计算 (23)5.2 塔的水力学计算 (24)5.2.1 塔板总压力降 (25)5.2.2 雾沫夹带 (25)5.2.3 泄漏 (26)5.2.4 淹塔 (27)5.2.5 降液管超负荷 (27)5.2.6 适宜操作区和操作线 (27)结论 (29)参考文献 (30)致谢 (31)前言石油是一种主要由碳氢化合物组成的复杂混合物。

原油常压蒸馏塔工艺设计

原油常压蒸馏塔工艺设计原油常压蒸馏塔工艺设计原油常压蒸馏塔是炼油厂中最基本的设备之一,其主要作用是将原油分离成不同的馏分。

在设计常压蒸馏塔时,需要考虑多个因素,包括原油的物理化学性质、塔的结构和操作参数等。

下面将详细介绍常压蒸馏塔的工艺设计。

一、原油物性分析在设计常压蒸馏塔时,首先需要对原油进行物性分析。

原油的物性包括密度、粘度、沸点范围、蒸汽压等。

这些物性参数对于确定塔的操作参数和分离效果至关重要。

二、塔的结构设计常压蒸馏塔的结构包括塔底、塔体和塔顶三部分。

塔底主要包括进料管、分离器和液位控制器等。

塔体由多个塔板组成,塔板上通常设置有气液分离器和液相收集器。

塔顶包括冷凝器、回流器和出料管等。

在设计塔的结构时,需要考虑原油的物性和塔的操作参数。

例如,对于高沸点的原油,需要增加塔板数目和塔高度,以提高分离效果。

而对于低沸点的原油,则需要减少塔板数目和塔高度,以降低能耗和成本。

三、操作参数设计常压蒸馏塔的操作参数包括进料温度、进料流量、回流比、塔顶温度等。

这些参数对于塔的分离效果和能耗有着重要的影响。

在设计操作参数时,需要考虑原油的物性和塔的结构。

例如,对于高沸点的原油,需要提高进料温度和回流比,以提高分离效果。

而对于低沸点的原油,则需要降低进料温度和回流比,以降低能耗和成本。

四、塔的优化设计在完成初步设计后,需要对塔进行优化设计。

优化设计的目的是提高分离效果和降低能耗和成本。

常用的优化方法包括增加塔板数目、调整操作参数、改变塔的结构等。

总之,常压蒸馏塔的工艺设计需要考虑多个因素,包括原油的物性、塔的结构和操作参数等。

只有在充分考虑这些因素的基础上,才能设计出高效、节能的常压蒸馏塔。

原油常减压蒸馏工艺流程毕业设计

原油常减压蒸馏工艺流程毕业设计英文回答:Introduction.The crude oil atmospheric distillation process is a critical step in the refining process, which separates crude oil into various fractions based on their boiling point ranges. These fractions are further processed to produce valuable products such as gasoline, diesel, and jet fuel.Process Overview.The atmospheric distillation process involves heating crude oil to a high temperature under atmospheric pressure, typically around 300-400°C (572-752°F). The heated oil is then introduced into a distillation column, where it is separated into different fractions based on their volatility. Lighter fractions, such as gases and lighthydrocarbons, rise to the top of the column, while heavier fractions, such as heavy hydrocarbons and residues, settle at the bottom.Process Stages.The crude oil atmospheric distillation process typically consists of the following stages:Preheating: The crude oil is preheated to reduce its viscosity and facilitate vaporization.Distillation: The preheated oil is fed into a distillation column, where it undergoes vapor-liquid separation.Condensation: The vaporized fractions are condensed into liquids and collected at different levels of the column.Fractionation: The condensed fractions are further separated and purified to produce specific products.Product Fractions.The main product fractions obtained from the crude oil atmospheric distillation process include:Light Ends: Gases and light hydrocarbons (C1-C4)。

《常压蒸馏操作》课件

应用场景

石油化工

食品工业

常压蒸馏是石油化工领域的重要工艺 流程之一,用于将原油分离成不同沸 点的油品,如汽油、煤油、柴油等。

常压蒸馏在食品工业中用于提取和分 离植物精油、果汁、酒类等,提高产 品的品质和风味。

精细化工

在精细化工领域,常压蒸馏用于分离 和纯化有机溶剂、高纯度气体、香料 等,以满足不同产品的生产需求。

05

常压蒸馏操作案例分析

案例一:某石油加工厂的常压蒸馏操作

总结词

大规模、工业级别

详细描述

该石油加工厂采用常压蒸馏工艺来分离原油 ,通过加热和冷凝的方法将不同沸点的油品 进行分离。该案例重点介绍了大规模工业生 产中的常压蒸馏操作流程、设备配置和维护

要点。

案例二:某化学实验室的常压蒸馏操作

总结词

实验级别、精细控制

冷凝与收集

冷凝器选择

根据溶剂的性质和工艺要求,选择合适的冷凝器,确保冷凝 效果良好。

收集方式

根据需要,可采用分液漏斗、集油器或油水分离器等设备进 行溶剂收集。

残渣与废水处理

残渣处理

对蒸馏后的残渣进行干燥、破碎、压 榨等处理,回收其中的有当处 理,如沉淀、过滤、生化处理等,以 符合环保要求。

历史与发展

历史

常压蒸馏技术起源于古代的炼油和酿酒工艺,随着工业技术的发展,常压蒸馏技 术不断改进和完善,成为现代石油化工和精细化工领域的重要分离技术。

发展

随着环保要求的提高和能源消耗的增加,常压蒸馏技术不断向高效、节能、环保 的方向发展,新型的常压蒸馏设备和工艺不断涌现,提高了分离效率和能源利用 率。

总结词

防爆与安全措施是常压蒸馏操作中的重要环节,直接 关系到人员和设备的安全。

详细描述

原油常减压蒸馏装置工艺设计程序PPT(31张)

隔离系统

蒸馏塔汽液负荷计算

自下往上算; 作每块塔板隔离体系; 列能量平衡表; 查各物料热焓; 由能量平衡算出液相负荷(内回流); 计算汽相负荷; 绘全塔汽液负荷图。

各塔板参数

各塔板上的各种参数用内插法求取; 塔板压力; 塔板温度; 塔板上物料的相对密度; 塔板上物料的粘度;

•

19、大家常说一句话,认真你就输了,可是不认真的话,这辈子你就废了,自己的人生都不认真面对的话,那谁要认真对待你。

•

20、没有收拾残局的能力,就别放纵善变的情绪。

•

1、不是井里没有水,而是你挖的不够深。不是成功来得慢,而是你努力的不够多。

•

2、孤单一人的时间使自己变得优秀,给来的人一个惊喜,也给自己一个好的交代。

北京石油设计院编, 《石油化工工艺计算 图表》, 烃加工出版社, 1983年;

石油炼制工艺学; 石油炼制工程; 等等…..

课程设计说明书的编写要求

课程设计说明书应由下列部分组成: 1.封面 2.课程设计任务书 3.目录─按章丶节丶一丶二丶三丶四层次 4.说明书正文 5.参考资料目录─包括参考书及参考期刊

终身学习能力。

设计程序

准备工作

详细了解任务:原料、产品 查资料

物理化学原理 技术线路 生产数据 国内外现状* 采用新的工艺设备技术

可行性研究

工艺流程设计

一段流程 二段流程 三段流程 四段流程

确定主要工艺条件

压力、温度等等。

主要工艺设备设计

5、世上最美好的事是:我已经长大,父母还未老;我有能力报答,父母仍然健康。

•

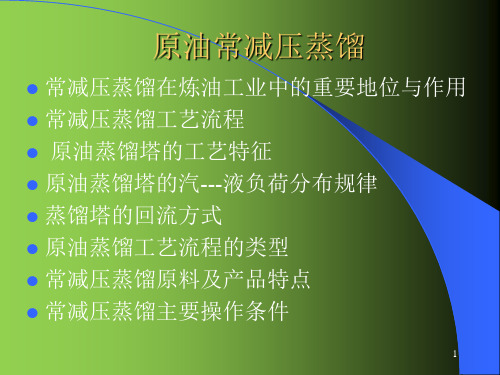

原油常减压蒸馏ppt课件

2

常减压蒸馏工艺流程

3

原油蒸馏塔的工艺特征

1、复合塔 2、汽提塔和汽提段 3、全塔热平衡 4、恒分子回流的假定完全不适用

4

原油的回流方式

1、塔顶回流 冷回流 热回流 循环回流 2、中段循环回流

常一线:航空煤油(煤油):

根据原油性质不同,生产不同的煤油。

常二线:柴油 一般生产0#柴油 常三线:重柴油:20#重柴油

8

在减压塔得到: 馏分范围为(350~500℃)的蜡油

1、在不同的侧线得到各个馏分,作为生产润 滑油原料。或将各个馏分混合,特点:凝 固点高,分子量大,作为:催化裂化原料, 加氢裂化原料。

13

2、在减压塔底得到渣油,根据原油的性质可 以作为:燃料油,延迟焦化原料,生产沥 青的原料。

9

常减压蒸馏主要操作条件

常压塔 温度:原油经换热后达到300℃左右,进入常压 加热炉,原油被加热到360~380℃进入常压塔 进行蒸馏。塔顶100~130 ℃,常一线(煤油) 200 ℃左右,常二线(柴油)280 ℃左右,常 三线(重柴油)340 ℃左右。 压力:塔顶在0.1~0.16Mpa下操作。

6

原油蒸馏工艺流程的类型

我国原油蒸馏工艺流程按炼油 厂类型不同,可大致分为燃料 型、燃料---润滑油型二大类。 (一)燃料型 (二)燃料—润滑油型

7

常减压蒸馏原料及产品特点

原油在进入常减压蒸馏装置前,首先进行脱盐脱水。 在常压塔得到:

常压塔顶:石脑油(汽油馏分):

因为辛烷值低可以作为溶剂油;催化重整原料;

原油常减压蒸馏

常减压蒸馏在炼油工业中的重要地位与作用 常减压蒸馏工艺流程 原油蒸馏塔的工艺特征 原油蒸馏塔的汽---液负荷分布规律 蒸馏塔的回流方式 原油蒸馏工艺流程的类型 常减压蒸馏原料及产品特点 常减压蒸馏主要操作条件

常压蒸馏装置工艺设计

2.0Mt/a阿曼原油常压蒸馏装置工艺设计摘要:阿曼原油属含硫石蜡-中间基原油,根据该原油的性质特点和同类装置的生产数据,并结合我国燃料-化工市场的需求,确定该原油加工方案为燃料-化工型。

本设计主要对初馏塔、常压塔和加热炉进行了工艺设计和计算,确定了各个装置的操作条件,其中初馏塔塔顶出重整料,初底油进入常压塔第32层塔板;常压塔采用35层双溢流F1型浮阀塔盘,塔径为4.2m,塔高24.8m,设三个侧线分别为航煤侧线、-20#柴油侧线、-10#柴油侧线,设两个中段回流,根据气、液相负荷进行了水力学计算;常压炉采用结构紧凑、金属耗量少的立式圆筒炉,全炉热效率达86.67%。

最后,应用绘图软件AutoCAD绘制了该装置的工艺原理流程图。

关键词:阿曼原油;初馏塔;常压蒸馏;加热炉;工艺计算The Design for 2.0 Mt/a Atmospheric Distillation Unit ofOman Crude oilAbstract:Crude oil of Oman was paraffine and intermediate crude oil with sulfur content. The processing scheme and cutting scheme of the crude was proposed on the basis of its characteristic and the data of the homogeneous unit.In order to made the most use of petroleum resources and combined the market needs of the fuel-chemical in our country,it was determined that the processing scheme was the type of fuel-chemical. The whole design mainly includes the calculation of the primary tower, the atmospheric tower and the atmospheric furnace . Atmospheric tower using 35-storey and the type of two-tower overflow F1 float valve tray ,The adiameter of tower is 4.2m,and the hight is 24.8m. the atmospheric tower was set three sidestreams, i.e.the aviation kerosene, -20 # diesel, -10 # diesel oil, and two intermediate circulating reflux.In addition, operational conditions of all devices is determined. Based on vapor-liquid flow rate, the hydraulics calculation of the atmospheric tower is obtained. A vertical type of cylindrical furnace is used for the atmospheric heating furnace which is well-unit-structured and consumes less metal, thermal efficiency of the entire Furnace reach to 86.67%. The process flowchart of the unit was drawn by use of the AutoCAD software.Key words:Oman crude oil; primary tower; Atmospheric distillation; Furnace; Craft design目录1 绪论 (1)1.1 设计依据 (1)1.2 设计能力 (1)1.3 装置特点 (1)1.4 工艺流程简述 (1)2 原油加工方案和切割方案 (2)2.1 原油评价简述 (2)2.2 阿曼原油加工方案 (2)2.3 阿曼原油切割方案 (3)3 常压塔工艺计算 (7)3.1 油品性质参数的计算 (7)3.2 油品性质参数计算结果汇总 (10)3.3 初馏塔的工艺设计计算 (11)3.4 常压塔的工艺设计计算 (14)4 塔板水力学计算 (39)4.1 基础数据 (39)4.2 塔板的结构计算 (39)4.3 塔板的水力学计算 (43)4.4 负荷性能图 (45)5 管式加热炉的工艺设计 (50)5.1 原始数据 (50)5.2 加热炉总热负荷 (50)5.3 燃烧过程计算 (51)5.4 全炉热平衡 (52)5.5 辐射段的计算 (53)5.6 对流室的计算 (58)5.7 炉管内的压力降 (64)5.8 烟囱的设计计算 (68)6 结论 (73)参考文献 (74)致谢 (75)附录 (76)1 绪论1.1 设计依据本次2.0Mt/a阿曼原油常压蒸馏装置工艺设计的依据是:(1)根据西安石油大学化学化工学院化工系下发的毕业设计任务书。

原油常减压蒸馏装置工艺设计程序

工作场所环境:保持良好的通风和照明,避免有害气体和粉尘的积聚 个人防护用品:提供必要的防护服、口罩、手套等个人防护用品 安全培训:定期进行安全培训,提高员工的安全意识和技能 应急处理:制定应急预案,确保在紧急情况下能够迅速有效地处理事故

感谢您的观看

汇报人:

辐射段热效率:根据原油性质和加热炉 设计要求确定

辐射段热损失:根据原油性质和加热炉 设计要求确定

汽化与换热

汽化段工艺流 程:原油进入 汽化段,经过 加热、蒸发、 冷凝等过程, 转化为气体

加热方式: 采用蒸汽加 热、电加热 等方式

蒸发器设计: 考虑蒸发效 率、传热面 积等因素

冷凝器设计: 考虑冷凝效 率、传热面 积等因素

的材料

辐射段安装: 包括辐射段与 加热炉的连接、

固定等

辐射段运行: 包括辐射段的 加热、冷却、

保温等操作

辐射段维护: 包括辐射段的 清洗、检查、

维修等操作

辐射段长度:根据原油性质和加热炉设 计要求确定

辐射段温度:根据原油性质和加热炉设 计要求确定

辐射段压力:根据原油性质和加热炉设 计要求确定

辐射段流量:根据原油性质和加热炉设 计要求确定

加热炉:提供热源,加热原油使其气化

冷凝器:冷却气化后的原油,使其液化

真空泵:维持装置内的真空度,降低原 油的沸点

控制系统:监控装置运行状态,调节参 数,保证装置稳定运行

安全设施:包括防火、防爆、防泄漏等 设施,确保装置安全运行

原料准备及进料

进料方式:连续进料或间歇 进料

原油规格:包括API度、硫含 量、蜡含量等

选型原则:根据原油性质、生 产规模、操作条件等因素选择 合适的加热炉类型

加热炉类型:包括燃气加热炉、 燃油加热炉、电加热炉等

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10000

15000

20000

25000

30000

1

1

5

5

9

9

气相负荷气相负荷,

13

m3/h

13

液相负荷气相负荷,

17

m3/h

17

塔板数

21

21

25

25

29

29

33

33

37 0

37

50

100

150

200

250

h

10

图4-2

4.4塔板水力学计算

表4-2 常压塔计算结果汇总

序号

项目

数值

1

塔径D,m

4.4

4.1常压塔物料平衡

表4-1 物料平衡

油品

产率 % 体积分数 质量分数

处理量或产量

104t/a

kg/h

kmol /h

初底油

100

100

112.8

142424

809

重整料

20.79

18.59

20.97

26477

241

3#航 煤

18.51

17.54

19.79

24981

186

产品

-35#柴油

15.44

14.93

西安石油大学

本科毕业设计

题 目: 1.5Mt/a马里布原油常压

蒸馏装置工艺设计

指导老师: 王 进

学 生: 陈 浩

h

1

主要内容

• 1.原油加工方案和切割方案 • 2.工艺流程 • 3.初馏塔的设计计算; • 4.常压塔的设计计算及结构计算; • 5.管式加热炉的工艺设计结果

h

2

1.原油加工方案和切割方案

P 112

P 113

塔 顶 回 流 泵3 # 航 煤 - 3 5 # 柴 油 # 柴 油

产 品 泵 产 品 泵 产 品 泵

3#航 煤 馏 分 -35#柴 油 馏 分 0#柴 油 馏 分

P 1013 重 整 原 料

产 品 泵

去 催 化 裂 化

R 101 一 级 脱 盐 罐

R 102 二 级 脱 盐 罐

26.50 24.81

13.20 13.19

11.01 11.23

12.40 13.24

19.87 23.56

ρ20 g/cm3

0.6456 0.7364 0.7860 0.8023 0.8401 0.9326

h

4

2.工艺流程图

含 盐 水

轻 烃 组 分 重 整 原 料 含 油 污 水 干 气

新 鲜 水

阀孔动能因数F0 阀孔气速(Wh)c,m/s 液体在降液管内停留时间t,s

液相负荷上限Vl,m3/h 液相负荷下限V,m3/h

破 乳 剂 破 乳 剂

R102 R101

1

T 101

19 24 25 28

原 油

P 101

P 10 2

P 103

P 104

原 油 进 料 泵 二 级 电 脱 盐 泵 一 级 电 脱 盐 泵原 油 进 料 泵

P 105 初 顶 油 出 料 泵

冷 原 油

水 蒸 汽

F 101

T 102

1 2

8 9 10 11 13

kcal/h

343℃

h

-35# 柴 油 汽 提 蒸 汽 319kg/h -35#柴油21269kg/h

0# 柴 油 汽 提蒸 汽 376kg/h(420℃) 0#柴油25076kg/h

塔底汽提蒸汽 446kcal/h(420℃) 塔底渣油44621kg/h

图4-1 9

4.3 塔板气液相负荷图

0

5000

493

20512

初底油

71.3

75.2

112.80

h

3417

142424 6

3.2 初馏塔

0.417MP

a

101.3℃

初顶油 26458kg/h

19

初侧油20512 kg/h

进料 189394kg/h 2 5

28

173 0.431MP ℃

a

初底油

142424kg/h

图3-1 h

7

4. 常压塔的设计计算及结构计算

T 101 初 馏 塔

F 102 常 压 加 热 炉

T 102 常 压 塔

E 101 再 沸 器

T 103 汽 提 塔

V 101 回 流 罐

V 102 产 品 罐

h

姓名

陈 浩

班 级 化 学 工 程 与 工 艺 0601班

学号 200608010110 校对

审核

审定

日期 2010.06.11

西 安 石 油 大 学

19 20 21 21

23

28 29 30 33 34 35

38

V 101 E 101

水 蒸 汽

T 103

水 蒸 汽

V 102

催 化 干 气 空 气

P 105 初 底 油 出 料 泵

水 蒸 汽

P 107

P 108

一 中 回 流 泵二 中 回 流 泵

P 109 常 压 塔 出 料 泵

P 110

P 111

16.85

21269

116

0#柴油

17.39

17.61

17.55

25076

101

常压渣油

27.87

31.33

37.64

44621

—

h

8

4.2 常压塔

0.177M 141

Pa

℃

1

重整料 26477kg/h

塔顶冷回流

取

热

6.945×106kcal/h

0.181M Pa

第一中段回流 取热 2.78×106kcal/h

1.1 加工方案:燃料-化工型

h

3

1.2 切割方案:

产品

实沸点切 割点, ℃

轻烃组分

65

重整料

140

3#航 煤

200

-35#柴油

265

0#柴油

358

常压渣油

—

实沸点 沸程,℃

HK~70 60~145 135~205 195~275 255~365 >350

收率,%

体积 分数

质量 分数

17.02 13.97

1.5M t/a马 里 布 原 油 常 压 蒸 馏 工 艺 设 计

5

3. 初馏塔的设计计算

3.1 初馏塔物料衡算

油品

产率

v%

m%

原油

100

100

处理量或产量

104t/a 150

t /d 4545

kg/h 189394

初顶油

17.02

13.97

20.95

635

26358

初侧油

11.68

10.83

16.25

2

塔高H,m

29

3

塔板间距Ht,m

4

开孔率ф,%

0.60 14.45

5

每板浮阀数N,个

1843

6

塔截面积F,m2

15.20

7

降液管面积Fd,m2

8

溢流型式

1.51 双溢流

9

溢流堰高度hw,m

中间降液

10

降液管底隙高度hb,m

两侧降液(单侧)

0.05 0.057 0.069

中间降液

4.30

11

溢流堰长度lw,m

169℃ 9 11 13

再沸器汽提 3# 航 煤 24981kg/h

18

0.186MP 225℃

a

19

第二中段回23

0.191M 288

Pa

℃

29

进料

1424242kg/h

350.

过汽化油

7℃

2848.54kg/h

34

0.1935 MPa

总

热

Q=36.69×106

两侧降液(单侧)

2.60

中间降液

0.93

12

溢流堰宽度Wd,m

两侧降液(单侧)

0.417

h

11

表4-3 常压塔水力学汇总

序号

1

2

3 4 5 6 7 8 9 10

项目

塔板上清液层高度hl,m

两侧降液 中间降液

塔板压降ΔPt,m(液柱)

两侧降液 中间降液

雾沫夹带e,kg液体/kg气体

两侧降液 中间降液