动叶调节原理..

燃气轮机原理及控制调节

Centaur 40 燃气轮机

发电机

VP40(98)-006

Centaur 40 发电机组

VP40(98)-007

Centaur 40双轴燃气轮机

喷嘴壳体和喷嘴总成

排气收集器

燃料喷嘴 压缩机扩散器总成 压缩机壳体总成 压缩机转子总成

附属驱动装置总成

涡轮排气扩散器 驱动轴总成

燃烧室总成 气体燃料歧管 压缩机可变导叶总成 进口空气总成

有二次调频的能力。

图2-5负荷—转速串级控制

燃气轮发电机组的功率-频率静态特性根据其 采用的调节算法而不同。当转速采用P 调节时, 其静态特性见图2-6 。

在P 调节作用下,稳态时实际转速n 与其给定值 nc 是有差的。在不同的转速给定值nc 下,Ne -n 的静态特性线不同; nc 越高,稳态时同一 转速值所对应的功率Ne 越高;在同一nc 下, Ne 随着n 的升高而降低。

-转速的串级调节策略;外回路为功率调节 回路,它根据功率偏差ΔNe = Nec - Ne 来改 变转速设定值nc , 为保证功率的无差调节,外 回路中设置积分器;内回路为转速的P调节算 法,它根据外回路输出的转速给定值进行有 差调节,输出为燃料量指令Gf。

图2-9

图2-4

有差转速控制算法

• 根据要求的转速基准信号(Speed Reference)TNR与实际转速 TNH之差,正比例地改变FSR,实现

产品改进

• 使用Centaur 50 叶片,挡板和轮盘 • 减小叶片应力

标准 Centaur 40 动力涡轮 转子

改进转子采用Centaur 50挡板叶片 设计和 Centaur 40 轮毂

VP40(98)-015

Centaur 40 燃气轮机

动叶可调轴流引风机的工作原理

第四节引风机一引风机的结构特点动叶可调轴流式送风机一般包括:进口消音器、进口膨胀节、进口风箱、机壳、转子、扩压器、联轴器及其保护罩、调节装置及执行机构、液压及润滑供油装置和测量仪表、风机出口膨胀节、进、出口配对法兰。

电动机通过中间轴传动风机主轴。

1 进气箱、扩压器进气箱和进气管道,扩压器和排气管道分别通过挠性进气膨胀节和排气膨胀节连接;进气箱和机壳、机壳与扩压器间用挠性围带连接。

这种连接方式可防止振动的传递和补偿安装误差和热胀冷缩引起的偏差。

进气箱中心线以下为成弧形结构,减小进气箱进气损失,并相对减小了气流的脉动,有利于提高风机转子的做功效率。

进气箱、扩压器、机壳保证相对轴向尺寸,形成较长的轴向直管流道,使风机气流流动平稳,减少了流动损失,提高了抗不稳定性能,保证了风机装置效率。

进气箱和扩压器均设有人孔门,便于检修。

进气箱有疏水管。

2 机壳机壳具有的水平中分面以及机壳前后的挠性围带连接,很容易拆卸机壳上半,便于安装和检修转子部。

3 转子转子由叶轮、轴承箱、中间轴、液压调节装置等组成。

轴承箱为整体结构,借助两个与主轴同心的由圆柱面内置于机壳内筒中的下半法兰上,轴承箱两个法兰的下半部分与机壳内圆筒的相应法兰用螺栓固定。

机壳上半内筒的法兰紧压轴承箱相应法兰。

在主轴的两端各装一个滚柱轴承用以承受径向力,为了承受轴向力,在近联轴器端装有一个向心推力球轴承,承担逆气流方向的轴向力。

轴承外侧装有氟橡胶制的径向轴密封,防止漏油。

轴承的润滑和冷却借助于轴承箱体内的油池和外置的液压润滑联合油站。

为防止烟气温度的影响,对主轴承箱外表面及油管进行附加冷却,在风机一侧装有冷却(密封风机)。

置于整体式轴承箱中的主轴承为油池强制循环润滑。

当轴承箱油位超过最高油位时,润滑油将通过回油管流回油站。

润滑油和液压油均由25 l/min的公用油站供油。

叶轮叶轮轮壳采用低碳合金钢(后盘及承载环为锻件)通过多次焊接后成型,强度、刚度高,叶轮悬臂装在轴承箱的轴端。

风机液压机构原理

目前在市场上比较常见的动叶调节轴流风机厂商有:豪顿华工程公司、沈阳鼓风机厂、上海鼓风机厂、成都电力设备总厂;豪顿华工程公司和沈阳鼓风机厂是使用同一种调节技术,其技术主要是来自丹麦,且目前的专利是属于英国豪顿公司,上海鼓风机厂的技术主要是来自德国TLT公司,成都电力设备总厂的技术主要是来自德国KKK公司,三种形式的调节机构都有各自的特点和优缺点,下面详细介绍三种调节形式的油路走向以及调节原理。

豪顿华、沈鼓液压调节机构(一次风机、送风机液压缸):1-拉叉 2-旋转油封 3-拉叉接头 4-限位螺栓 5-调节阀阀芯 6-调节臂部 7-错油孔 8-错油孔 9-弹簧 10-活塞 11-液压缸缸体 12-詛油孔 13-液压缸连接盘 14-调节盘 15-滑动衬套 16-旋转油封连接螺栓 17-端盖 18-连接螺栓 19-调节阀阀体 20-风机机壳21-连接螺栓2-(增压风机、引风机液压缸):此液压缸分为三部分:旋转油封、调节阀芯、主缸体,其功能主要如下:旋转油封:其作用是将高压油(P)、回油(O)、润滑油(T)引出或引入高速旋转的缸体,由一高速旋转的轴心和固定不动的壳体在滚动轴承的支撑下组成的,其精度很高,内泄不能太大,长期运行温度不能超过滚动轴承的承受温度。

国产的旋转油封使用寿命大概在2~3年左右,豪顿进口的旋转油封,其内部有W形弹簧垫片,可以保证旋转油封的轴向串动,此弹簧垫为豪顿专利,目前国内无法生产,只有豪顿公司可以生产,而且弹簧垫可以提高旋转油封的寿命,故进口的旋转油封价格高于国产旋转油封的10倍以上。

3-调节阀芯:它是一负遮盖换向阀。

在正常状态下(动叶不动),进油路(P)常开而回油路(O)常闭,润滑油路(T)常开;负遮盖方式使回油路有一很小的开口量,因而有一定的回油量来循环冷却缸体,此开口量的大小决定了在平衡状态下,液压油的油压;目前国产液压缸,由于加工精度的原因,无法在加工上实现,所以基本是在加工好液压缸后,通过使用来决定开口的大小,以保证工作油压;而豪顿生产的液压缸,其加工精度可以实现在机械加工上直接开口,此即为国产缸与进口缸直接的区别,在国产缸的调阀第二道槽的上边缘有一个小开口,为后期磨出来的,如果大家看到了,不要以为是加工缺陷或者磨损掉的,那个开口是故意留出来的,进口缸就不存在。

动叶可调式轴流风机振动原因分析及预防措施制定

动叶可调式轴流风机振动原因分析及预防措施制定- 1 -摘要:针对某火电厂2号机组停运3个月后再次启动一次风机后出现的风机振动大的问题,通过对振动原因进行排查,发现了是由于风机动叶长期未进行活动,部分风机动叶根部生锈发生卡涩,最终导致调节芯轴弯曲,转子不对中产生振动。

提出机组长期停运应定期进行动叶开关活动,风机转子定期盘动,做好停运设备定期保养工作,防止部件生锈卡涩造成振动变大。

关键词:风机;振动;定期工作- 1 -0引言轴流式一次风机作为大型火电机组的主要锅炉辅机设备,主要承担着为锅炉燃烧输送煤粉的作用,其运行状况的好坏对电厂的安全与经济有着重大影响。

风机运行过程中如果发生振动,不仅会损坏设备,严重时还会导致锅炉灭火、机组停运,因此一次风机的正常稳定运行对保证机组的安全稳定运行至关重要。

本文针对某电厂一次风机振动大产生的原因展开分析,并从定期工作方面提出预防措施,保证一次风机的安全运行。

1设备概况河南某电厂2×1000MW机组,锅炉型号DG3063.81/29.3-Ⅱ1型超超临界参数、变压直流、一次中间再热、单炉膛、平衡通风、固态排渣、露天布置、全钢构架、对冲燃烧方式,锅炉。

一次风机由成都电力机械厂生产的GU24036-112型动叶可调轴流式风机。

该风机的主要工作原理为:由系统管道流入风机的气流经进气箱改变方向,经整流罩收敛加速后流向叶轮,电动机动力通过叶轮叶片对气流作功,叶片的工作角度可无级调节,由此改变风量、风压,满足工况变化需求;流经叶轮后的气流为螺旋运动,经后导叶导流为轴向流入扩压器,在扩压器内气体的大部分动能转化成静压能,再流至系统满足运行要求,从而完成风机出力的工作过程[1]。

一次风机的主要技术参数及极限运行参数如表1、表2。

表1 风机主要技术参数表2风机极限运行参数2 存在问题某电厂2号机组2020年1月11日通过机组168试运后停机备用,至2020年5月份计划启动机组进行保养工作,2020年5月6日进行机组启动前阀门活动试验过程中,发现2号一次风机动叶执行机构开至20%开度后卡涩,检修人员到现场打开芯筒人孔门对伺服阀执行机构连杆进行检查,发现连杆断裂,如图1图12020年5月13日该电厂启动2号锅炉1号一次风机过程中,DCS显示风机振动偏大,水平振动5.8mm/s,垂直振动3.7mm/s,较正常值明显偏大,就地检查地脚螺栓无松动,测量信号完好,停运该风机后吊开风机上机体,活动动叶发现一级叶片有7片叶片漂移,如图2,进一步解体检查发现调节机构芯轴肉眼可见弯曲,如3。

轴流式一次风机动叶故障分析及其预防处理措施

5、待负荷下降至150MW左右,准备停运1A一次风机前手动开大#1B一次风机动叶,与副值保持联系,注意汽包水位。(汽包水位因1A一次风机停运后炉膛燃烧减弱会迅速下降,之后因1B一次风机出力炉膛燃烧增加水位会上升,通过曲线看出#1B一次风机出风后水位的上升很快,因此在手动增大#1B一次风机动叶时不到大幅度增大,防止水位上升太多),提高凝结水压力设定值,防止备用凝泵自启。

CRT上停运一次风机后,立刻增大1B一次风机动叶开度,保证一次风压正常(必要时就地手动关严#1A一次风机出口电动挡板),维持炉膛燃烧稳定。控制汽包水位正常。

6、待汽包水位,负荷、主汽压力、一次风压力稳定后,做好相应安措,联系检修处理。

若在以上操作过程中,在停1A一次风机前,1A一次风机应“过电流保护动作”跳闸,应立刻增大1B一次风机动叶开度(注意#1B一次风机参数如振动,电流、温度上升速度等)维持燃烧稳定,注意控制汽包水位。同时RB动作后要及时将减温水调节阀开启,防止超温。

异常现象及处理经过:

事件回顾分析:

(1)1月3日,#1A一次风机动叶执行机构曲柄脱落,与电动执行机构分离,就地动叶输出轴已开至最大,因此导致#1A一次风机电流上升至166A,最大时达到185A;1A一次风机跳闸,一次风机RB动作,负荷降至144MW左右各参数相对稳定后复位一次风机RB,后负荷稳定在165MW左右。

3结论

2、液压缸反馈原理

当液压缸向右移动时,定位轴被带动同时向右移动。但由于滑块不动,单面齿条向左移动。这样又使伺服阀将油道兰色与红色油道的油孔关闭,液压油缸随之处在新的平衡位置不再移动。而动叶片亦在关小的状态下工作,这就是反馈过程。在反馈时齿轮带动指示轴旋转,将动叶片关小的角度显示出来。

[精华版]风机动叶调节机构及工作原理

![[精华版]风机动叶调节机构及工作原理](https://img.taocdn.com/s3/m/f06c4d10773231126edb6f1aff00bed5b9f373eb.png)

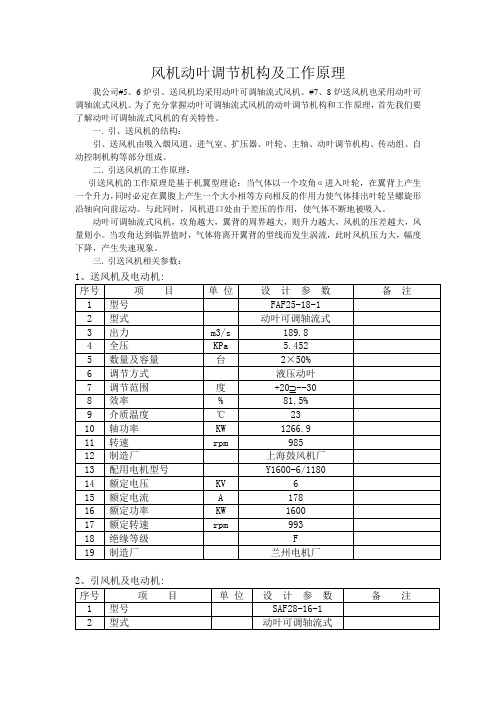

风机动叶调节机构及工作原理我公司#5、6炉引、送风机均采用动叶可调轴流式风机。

#7、8炉送风机也采用动叶可调轴流式风机。

为了充分掌握动叶可调轴流式风机的动叶调节机构和工作原理,首先我们要了解动叶可调轴流式风机的有关特性。

一.引、送风机的结构:引、送风机由吸入烟风道、进气室、扩压器、叶轮、主轴、动叶调节机构、传动组、自动控制机构等部分组成。

二.引送风机的工作原理:引送风机的工作原理是基于机翼型理论:当气体以一个攻角α进入叶轮,在翼背上产生一个升力,同时必定在翼腹上产生一个大小相等方向相反的作用力使气体排出叶轮呈螺旋形沿轴向向前运动。

与此同时,风机进口处由于差压的作用,使气体不断地被吸入。

动叶可调轴流式风机,攻角越大,翼背的周界越大,则升力越大,风机的压差越大,风量则小。

当攻角达到临界值时,气体将离开翼背的型线而发生涡流,此时风机压力大,幅度下降,产生失速现象。

三.引送风机相关参数:2、引风机及电动机:四.引、送风机液压油系统图:五.引、送风机动叶调节机构工作原理:从液压调节机构来看,液压调节结构可分为两部分:一部分为控制头,它不随轴转动。

另一部分为油缸及活塞,它们与叶轮一起旋转,但活塞没有轴向位移,叶片装在叶柄的外端。

每个叶片用6个螺栓固定在叶柄上,叶柄由叶柄轴承支撑,平衡块与叶片成一定角装设,两者位移量不同,平衡块用于平衡离心力,使叶片在运转中成为可调。

液压调节机构的调节原理大致如下:1.当讯号从控制轴输入要求“+”向位移时分配器左移、压力油从进油管A经过通路2送到活塞左边的油缸,由于活塞无轴向位移,油缸左侧的油压就上升,使油缸向左移动,带动调节连杆偏移,使动叶片向“+”向位移。

与此同时,调节杆(反馈杆)也随着油缸左移,而齿条将带动控制轴的扇齿轮反时针转动,但分配器带动的齿条却要求控制轴的扇齿做顺时针转动因而调节杆就起到“弹簧”的限位作用。

当调节力大时,“弹簧”限不住位置,所以叶片仍向“+”向位移,即为叶片调节正终端位置,但由于“弹簧”的牵制作用,在一定时间后油缸的位移自动停止,由此可以避免叶片调节过大,防止小流量时风机进入失速区。

轴流风机动叶调节机构常见故障及判断方法

轴流风机动叶调节机构常见故障及判断方法文章发表于《热力发电》2013年第八期,转载请注明,谢谢。

林邦春1,余洋2(1.福建华电可门发电有限公司,福建福州350512;2.福建华电可门发电有限公司,福建福州350512)摘要:介绍丹麦诺狄斯克VARIAX动叶调节技术的调节原理,总结该动叶调节技术的常见故障现象及原因,提出各种故障的判断方法,可供采用相同动叶调节技术风机的电厂技术人员借鉴参考。

关键词:轴流风机;动叶调节;判断方法;防范措施Common faults and judgment of the axial fan blades' regulatory agenciesLIN Bang-chun1,YU Yang2(Fujian Huadian Kemen Power Company Limited,Fuzhou 350512,China.) Abstract:Description the regulating principle of Denmark Nuodisike VARIAX moving blades to adjust technology, summarizes the common symptoms and causes of the technology of the moving blade adjusting mechanism, put forward various fault finding methods are available using the same rotor blades to adjust the technology fan power plant 's technical staff learn from the reference.Key words:Axial fan;Moving blade adjustment;Method to judge;Preventive measures1前言福建华电可门发电有限公司(以下简称可门电厂)装机容量为4×600MW,锅炉为上海锅炉厂引进美国ALSTOM技术设计,超临界参数变压运行螺旋管圈直流炉,单炉膛、一次再热、四角切圆燃烧方式、平衡通风、Π型露天布置、固态排渣、全钢梁悬吊结构,正压直吹式制粉系统。

风机动叶调节机构及工作原理

风机动叶调节机构及工作原理我公司#5、6炉引、送风机均采用动叶可调轴流式风机。

#7、8炉送风机也采用动叶可调轴流式风机。

为了充分掌握动叶可调轴流式风机的动叶调节机构和工作原理,首先我们要了解动叶可调轴流式风机的有关特性。

一.引、送风机的结构:引、送风机由吸入烟风道、进气室、扩压器、叶轮、主轴、动叶调节机构、传动组、自动控制机构等部分组成。

二.引送风机的工作原理:引送风机的工作原理是基于机翼型理论:当气体以一个攻角α进入叶轮,在翼背上产生一个升力,同时必定在翼腹上产生一个大小相等方向相反的作用力使气体排出叶轮呈螺旋形沿轴向向前运动。

与此同时,风机进口处由于差压的作用,使气体不断地被吸入。

动叶可调轴流式风机,攻角越大,翼背的周界越大,则升力越大,风机的压差越大,风量则小。

当攻角达到临界值时,气体将离开翼背的型线而发生涡流,此时风机压力大,幅度下降,产生失速现象。

三.引送风机相关参数:四.引、送风机液压油系统图:五.引、送风机动叶调节机构工作原理:从液压调节机构来看,液压调节结构可分为两部分:一部分为控制头,它不随轴转动。

另一部分为油缸及活塞,它们与叶轮一起旋转,但活塞没有轴向位移,叶片装在叶柄的外端。

每个叶片用6个螺栓固定在叶柄上,叶柄由叶柄轴承支撑,平衡块与叶片成一定角装设,两者位移量不同,平衡块用于平衡离心力,使叶片在运转中成为可调。

液压调节机构的调节原理大致如下:1.当讯号从控制轴输入要求“+”向位移时分配器左移、压力油从进油管A经过通路2送到活塞左边的油缸,由于活塞无轴向位移,油缸左侧的油压就上升,使油缸向左移动,带动调节连杆偏移,使动叶片向“+”向位移。

与此同时,调节杆(反馈杆)也随着油缸左移,而齿条将带动控制轴的扇齿轮反时针转动,但分配器带动的齿条却要求控制轴的扇齿做顺时针转动因而调节杆就起到“弹簧”的限位作用。

当调节力大时,“弹簧”限不住位置,所以叶片仍向“+”向位移,即为叶片调节正终端位置,但由于“弹簧”的牵制作用,在一定时间后油缸的位移自动停止,由此可以避免叶片调节过大,防止小流量时风机进入失速区。

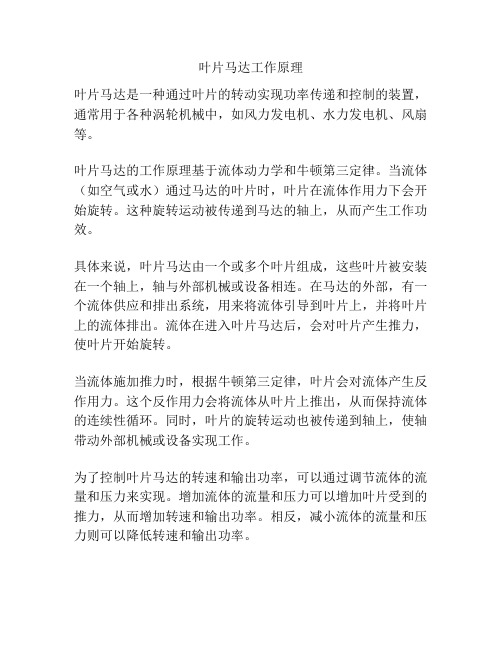

叶片马达工作原理

叶片马达工作原理

叶片马达是一种通过叶片的转动实现功率传递和控制的装置,通常用于各种涡轮机械中,如风力发电机、水力发电机、风扇等。

叶片马达的工作原理基于流体动力学和牛顿第三定律。

当流体(如空气或水)通过马达的叶片时,叶片在流体作用力下会开始旋转。

这种旋转运动被传递到马达的轴上,从而产生工作功效。

具体来说,叶片马达由一个或多个叶片组成,这些叶片被安装在一个轴上,轴与外部机械或设备相连。

在马达的外部,有一个流体供应和排出系统,用来将流体引导到叶片上,并将叶片上的流体排出。

流体在进入叶片马达后,会对叶片产生推力,使叶片开始旋转。

当流体施加推力时,根据牛顿第三定律,叶片会对流体产生反作用力。

这个反作用力会将流体从叶片上推出,从而保持流体的连续性循环。

同时,叶片的旋转运动也被传递到轴上,使轴带动外部机械或设备实现工作。

为了控制叶片马达的转速和输出功率,可以通过调节流体的流量和压力来实现。

增加流体的流量和压力可以增加叶片受到的推力,从而增加转速和输出功率。

相反,减小流体的流量和压力则可以降低转速和输出功率。

总的来说,叶片马达通过流体动力学和牛顿第三定律的作用,通过流体的推力将叶片驱动旋转,从而实现功率传递和控制。

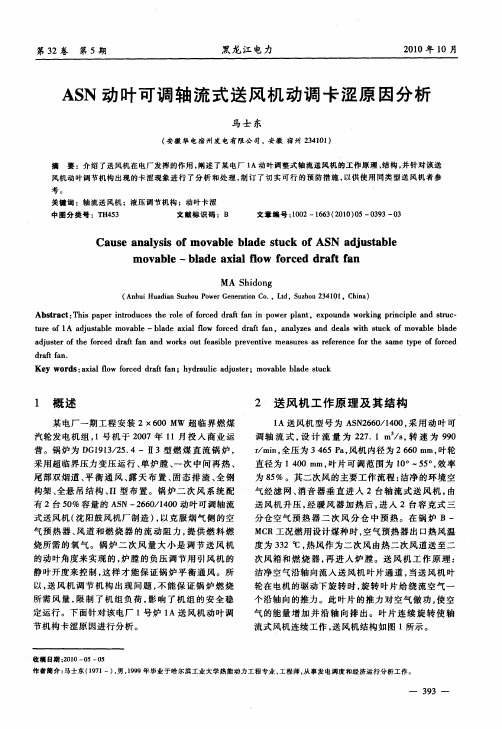

ASN动叶可调轴流式送风机动调卡涩原因分析

tr f dutbem vbe l eai o re rf f ,aa zsa dd a i tc fm vbeba e ueo 1 ajs l oa l —ba xa f w f cdda n nl e n el wt s ko oal l A a d l l o ta y s h u d ajs r f h re rffnadw rsot es l peet em aue s e r c rt a p focd dut ef cdda n ok u ai e r n v esrs f e ef esmet eo f e e ot o t a f b v i a re n o h y r

Ca s n ls f v beba esu k o N a jsa l u ea ayi o a l ld tc fAS du tbe s mo

mo a l v b e—bl de a i lfo f r e r f a a x a w o c d d a tf n l

个 沿轴 向的推力 。此 叶 片 的推力 对 空 气做 功 , 空 使 气 的能 量增 加 并 沿 轴 向排 出 。叶 片 连续 旋 转 使轴 流式 风机 连续工 作 , 风机结构 如 图 1 示 。 送 所

第3 2卷

第 5期

黑 龙 江 电 力

21 00年 l O月

A N动 叶可 调 轴流 式 送风 机 动调 卡涩原 因分 析 S

马士 东

( 徽 华 电宿 州 发 电有 限公 司 ,安徽 宿 州 24 0 ) 安 3 1 1

摘

要 :介绍 了送风机在电厂发挥的作用 , 阐述了某 电厂 1 A动叶调整式 轴流避风机 的工作 原理 、 结构 , 并针对该送

风 机 动Leabharlann 叶 调节 机 构 出现 的卡 涩 现 象 进 行 了 分 析 和 处 理 , 订 了 切 实 可 行 的 预 防 措 施 , 制 以供 使 用 同类 型 送 风机 者 参

火电轴流风机动叶调节原理(目前看过最通俗易懂的)

TLT 轴流式风机动叶片液压调节机构的工作原理1.叶片角度的调整若将风机的设计角度作为0º,把叶片角度转在-5º的位置(即叶片最大角度和最小角度的中间值,叶片的可调角为+20º~-30º)。

这时将曲柄轴心和叶柄轴心调到同一水平位置,然后用螺丝将曲柄紧固在叶柄上,按回转方向使曲柄滑块滞后于叶柄的位置(曲柄只能滞后而不能超前叶柄),全部叶片一样装配。

这时当装上液压缸时,叶片角处于中间位置,以保证叶片角度开得最大时,液压缸活塞在缸体的一端;叶片角关得最小时,液压缸活塞移动到缸体的另一端。

否则当液压缸全行程时可能出现叶片能开到最大,而不能关到最小位置;或者相反只能关到最小而不能开到最大。

液压缸与轮毂组装时应使液压缸轴心与风机的轴心同心,安装时偏心度应调到小于0.05mm,用轮毅中心盖的三角顶丝顶住液压缸轴上的法兰盘进行调整。

当轮毂全部组装完毕后进行叶片角度转动范围的调整,当叶片角度达到+20º时,调整液压缸正向的限位螺丝,当叶片达到-30º,调整液压缸负向的限位螺丝,这样叶片只能在-30º~ +20º的范围内变化,而液压缸的行程约为78~80mm。

当整个轮毂组装完毕再在低速(320r/min)动平衡台上找动平衡,找好动平衡后进行整机试转时,其振动值一般为0.01mm左右。

2.平衡块的工作原理TLT 风机在每个叶柄上都装有约6kg 的平衡块,它的作用是保证风机在运行时产生一个与叶片自动旋转力相反、大小相等的力。

平衡块的计算相当复杂,设计计算中总是按叶片全关时(-30º)来计算叶片的应力,因为叶片全关时离心力最大,即应力最大。

所以叶片在运行时总是力求向离心力增大的方向变化。

有些未装平衡块的送风机关时容易,启动时打不开就是这个原因。

平衡块在运行中也是力求向离心力增大的方向移动,但平衡块离心力增加的方向正好与叶片离心力增加的方向相反而大小相等,这样就能使叶片在运行时无外力的作用,可在任何一个位置保持平衡,开大或关小叶片角度时的力是一样的。

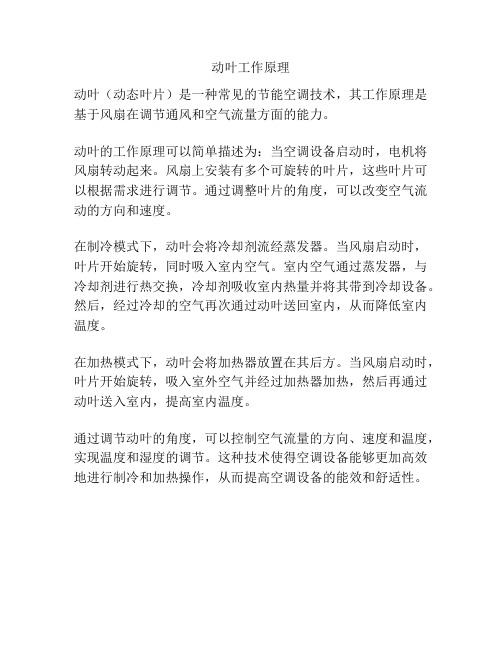

动叶工作原理

动叶工作原理

动叶(动态叶片)是一种常见的节能空调技术,其工作原理是基于风扇在调节通风和空气流量方面的能力。

动叶的工作原理可以简单描述为:当空调设备启动时,电机将风扇转动起来。

风扇上安装有多个可旋转的叶片,这些叶片可以根据需求进行调节。

通过调整叶片的角度,可以改变空气流动的方向和速度。

在制冷模式下,动叶会将冷却剂流经蒸发器。

当风扇启动时,叶片开始旋转,同时吸入室内空气。

室内空气通过蒸发器,与冷却剂进行热交换,冷却剂吸收室内热量并将其带到冷却设备。

然后,经过冷却的空气再次通过动叶送回室内,从而降低室内温度。

在加热模式下,动叶会将加热器放置在其后方。

当风扇启动时,叶片开始旋转,吸入室外空气并经过加热器加热,然后再通过动叶送入室内,提高室内温度。

通过调节动叶的角度,可以控制空气流量的方向、速度和温度,实现温度和湿度的调节。

这种技术使得空调设备能够更加高效地进行制冷和加热操作,从而提高空调设备的能效和舒适性。

动叶可调轴流风机原理

动叶可调轴流风机原理动叶可调轴流风机是一种能够调节风机叶片角度的风机,可以根据需要调整叶片倾角以达到不同的风量和风压要求。

它是一种高效节能的风机设备,被广泛应用于通风、空调、工业生产等领域。

动叶可调轴流风机的原理是通过调整叶片角度来改变风机的叶片吸入和排出空气的数量和方向,进而实现风量和风压的调节。

它的结构由风机轴、叶片、导流器、电动机和调节装置等组成。

在正常工作状态下,动叶可调轴流风机的叶片角度由调节装置控制,通过电动机带动调节装置调整叶片角度。

当电动机启动时,通过传动装置将动力传递到叶片,使叶片转动。

在叶片转动的过程中,导流器起到引导空气流动的作用。

当叶片旋转时,导流器会产生一种引导效应,使得空气从一个方向进入风机,并从另一个方向排出。

通过调整叶片角度,可以改变导流器对空气流动的引导效应,从而改变风机的风量和风压。

调节装置对叶片角度的调节是通过改变叶片的位置和倾角实现的。

调节装置通常由手动或自动调节装置控制。

在手动调节装置下,用户可以手动旋转调节装置来改变叶片角度。

在自动调节装置下,调节装置通过传感器和控制器来感知和控制叶片角度,实现自动调节。

动叶可调轴流风机的工作原理可以通过风机的气流路径来解释。

当风机启动时,空气流经风机轴,然后通过导流器进入风机。

在叶片的作用下,空气被加速并排出风机,形成一股高速气流。

这种高速气流可以产生强大的风力,可用于通风、空调、工业生产等多个领域。

动叶可调轴流风机的优点包括高效节能、可调风量和风压、静音运行等。

由于能够调节叶片角度,它可以根据需要调整风量和风压,节省能源并满足不同的通风需求。

同时,它的结构紧凑,噪音低,运行稳定可靠。

总之,动叶可调轴流风机是一种通过调节叶片角度来改变风量和风压的风机设备。

它的工作原理是通过调节装置控制叶片角度,改变风机的气流路径,实现风量和风压的调节。

它具有高效节能、可靠稳定、可调风量和风压等优点,广泛应用于通风、空调、工业生产等领域。

动叶调节机构原理解释

轴流风机动叶调节原理(TLT结构)轴流送风机利用动叶安装角的变化,使风机的性能曲线移位。

性能曲线与不同的动叶安装角与风道性能曲线,可以得出一系列的工作点。

若需要流量及压头增大,只需增大动叶安装角;反之只需减少动叶安装角。

轴流送风机的动叶调节,调节效率高,而且又能使调节后的风机处于高效率区内工作。

采用动叶调节的轴流送风机还可以避免在小流量工况下落在不稳定工况区内。

轴流送风机动叶调节使风机结构复杂,调节装置要求较高,制造精度要求亦高。

改变动叶安装角是通过动叶调节机构来执行的,它包括液压调节装置和传动机构。

液压缸内的活塞由轴套及活塞轴的凸肩被轴向定位的,液压缸可以在活塞上左右移动,但活塞不能产生轴向移动。

为了防止液压缸在左、右移动时通过活塞与液压缸间隙的泄漏,活塞上还装置有两列带槽密封圈。

当叶轮旋转时,液压缸与叶轮同步旋转,而活塞由于护罩与活塞轴的旋转亦作旋转运动。

所以风机稳定在某工况下工作时,活塞与液压缸无相对运动。

活塞轴的另一端装有控制轴,叶轮旋转时控制轴静止不动,但当液压缸左右移动时会带动控制轴一起移动。

控制头等零件是静止并不作旋转运动的。

叶片装在叶柄的外端,每个叶片用6个螺栓固定在叶柄上,叶柄由叶柄轴承支撑,平衡块与叶片成一规定的角度装设,二者位移量不同,平衡块用于平衡离心力,使叶片在运转中成为可调。

动叶调节机构被叶轮及护罩所包围,这样工作安全,避免脏物落入调节机构,使之动作灵活或不卡涩。

当轴流送风机在某工况下稳定工作时,动叶片也在相应某一安装角下运转,那么伺服阀将油道①与②的油孔堵住,活塞左右两侧的工作油压不变,动叶安装角自然固定不变。

当锅炉工况变化需要减小调节风量时,电信号传至伺服马达使控制轴发生旋转,控制轴的旋转带动拉杆向右移动。

此时由于液压缸只随叶轮作旋转运动,而调节杆(定位轴)及与之相连的齿条是静止不动的。

于是齿套是以B点为支点,带动与伺服阀相连的齿条往右移动,使压力油口与油道②接通,回油口与油道①接通。

轴流风机动叶调节机构故障分析及防范措施

轴流风机动叶调节机构故障分析及防范措施摘要:以广州珠江电厂锅炉的动叶可调轴流风机为例,介绍了风机动叶调节机构的组成和工作原理,结合风机动叶调节机构出现的故障从液压缸、机械因素和调节油系统三个方面分析故障发生的原因和防范措施。

关键词:锅炉;轴流风机;动叶调节机构;液压缸1 背景介绍广州珠江电厂装机容量为4×300MW,锅炉为哈尔滨锅炉厂生产的HG1021/18.2-YM3型亚临界中间再热自然循环汽包炉。

单机组烟风系统配备2台送风机、2台一次风机、2台引风机。

送风机采用沈阳鼓风机厂的动叶可调轴流风机;引、一次风机原为沈阳鼓风机厂的动叶可调轴流风机。

在2011年一次风系统改造和2015年增引合一改造中均改为上海鼓风机厂的动叶可调轴流风机。

广州珠江电厂引风机、一次风机在近年改造后的运行过程中多次发生动叶调节机构的故障,有些故障甚至是连续发生,这些故障往往会造成锅炉被迫降负荷运行,甚至危急机组正常运行,影响十分恶劣。

故而结合风机动叶调节机构的工作原理,通过故障的分析,找出发生的原因,并且提出防范和改进的方法显得非常重要。

2 动叶调节机构工作原理及故障现象风机动叶调节机构主要构成由油压系统、执行机构、液压缸、调节杆等组成,在动叶调节系统中液压缸是核心部位,是叶片调节的动力。

当锅炉工况变化,需要调节风量时,动叶调节执行器接收到动作指令,驱动控制轴转动,液压油进入液压缸,活塞移动,改变叶片角度,风量随之变化。

其调节过程为:动叶执行机构接受指令通过伺服电机→控制轴→液压缸伺服阀→伺服阀进回油口打开→液压缸一腔进油另一腔回油→活塞移动→叶片开关(电机电流变化)→反馈杆移动→液压缸伺服阀套移动→伺服阀进回油口关闭,动叶调节完成→叶片在新的角度下工作。

风机动叶调节机构故障的主要表征为:运行中锅炉工况变化,需对风量进行调节,集控室值班员在DCS上给出了风机动叶调节指令,而风机的风量、电流等指标未随动叶指令的变化而变化。

动叶调节原理

动叶调节原理目前在市场上比较常见的动叶调节轴流风机厂商有:豪顿华工程公司、沈阳鼓风机厂、上海鼓风机厂、成都电力设备总厂;豪顿华工程公司和沈阳鼓风机厂是使用同一种调节技术,其技术主要是来自丹麦,且目前的专利是属于英国豪顿公司,上海鼓风机厂的技术主要是来自德国TLT公司,成都电力设备总厂的技术主要是来自德国KKK公司,三种形式的调节机构都有各自的特点和优缺点,下面详细介绍三种调节形式的油路走向以及调节原理。

豪顿华、沈鼓液压调节机构(一次风机、送风机液压缸):1-拉叉 2-旋转油封 3-拉叉接头 4-限位螺栓 5-调节阀阀芯 6-调节臂部 7-错油孔 8-错油孔 9-弹簧 10-活塞 11-液压缸缸体 12-詛油孔 13-液压缸连接盘14-调节盘 15-滑动衬套 16-旋转油封连接螺栓 17-端盖 18-连接螺栓 19-调节阀阀体 20-风机机壳 21-连接螺栓(增压风机、引风机液压缸):此液压缸分为三部分:旋转油封、调节阀芯、主缸体,其功能主要如下:旋转油封:其作用是将高压油(P)、回油(O)、润滑油(T)引出或引入高速旋转的缸体,由一高速旋转的轴心和固定不动的壳体在滚动轴承的支撑下组成的,其精度很高,内泄不能太大,长期运行温度不能超过滚动轴承的承受温度。

国产的旋转油封使用寿命大概在2~3年左右,豪顿进口的旋转油封,其内部有W 形弹簧垫片,可以保证旋转油封的轴向串动,此弹簧垫为豪顿专利,目前国内无法生产,只有豪顿公司可以生产,而且弹簧垫可以提高旋转油封的寿命,故进口的旋转油封价格高于国产旋转油封的10倍以上。

调节阀芯:它是一负遮盖换向阀。

在正常状态下(动叶不动),进油路(P)常开而回油路(O)常闭,润滑油路(T)常开;负遮盖方式使回油路有一很小的开口量,因而有一定的回油量来循环冷却缸体,此开口量的大小决定了在平衡状态下,液压油的油压;目前国产液压缸,由于加工精度的原因,无法在加工上实现,所以基本是在加工好液压缸后,通过使用来决定开口的大小,以保证工作油压;而豪顿生产的液压缸,其加工精度可以实现在机械加工上直接开口,此即为国产缸与进口缸直接的区别,在国产缸的调阀第二道槽的上边缘有一个小开口,为后期磨出来的,如果大家看到了,不要以为是加工缺陷或者磨损掉的,那个开口是故意留出来的,进口缸就不存在。

引风机动叶调整故障原因分析及优化方案研究

引风机动叶调整故障原因分析及优化方案研究彭博伟【摘要】以某厂动调轴流引风机为研究对象,介绍了一起因液压缸故障引起机组跳闸的事故,并分析了故障原因,主要有两点:动叶指令函数死区过大;RB保护动作无法触发.针对以上原因,提出了一种对风机状态参数信号进行综合判断的优化方案,对引风机的故障进行融合处理,并触发引风机跳闸,再通过RB保护动作,从而有效避免了机组主燃料跳闸,提高了机组安全运行性能.【期刊名称】《上海电力学院学报》【年(卷),期】2016(032)005【总页数】5页(P499-503)【关键词】引风机;动叶指令;RB保护;机组MFT【作者】彭博伟【作者单位】安徽华电六安发电有限公司生产技术部,安徽六安237126【正文语种】中文【中图分类】TK223.26引风机作为火力发电厂锅炉3大风机之一,也是电厂锅炉最重要的辅助设备之一,是一种从动流体机械,其主要依靠机械能来提高气体压力并且排送气体,以达到通风、引风的目的.近年来,为了节能降耗,大型火电机组普遍采用以液压缸方式为主的轴流式引风机,通过液压系统改变叶片角度来改变风机调节特性曲线,加工制造精度要求较高,结构相对复杂,但其具有调节灵敏、耗电量低和运行效率高等特点,在一定程度上减轻了风机的运行磨损和振动.因此,以液压调节为主的调节方式将是未来引风机控制的发展方向.但在火电厂的实际运行中,引风机由于处于长期连续工作状态,运行环境恶劣,故障率较高.动叶故障是轴流引风机常见的故障之一,严重影响机组的安全稳定运行,因此如何预防并排除轴流式引风机故障成为当前各电厂急需解决的技术难题[1-5].本文对一起由引风机液压缸故障导致锅炉主燃料跳闸(Main Fuel Trip,MFT)事件,分析其故障原因,提出优化建议并应用于机组实际运行,以提高机组运行的安全性能. 某电厂3#和4#机组锅炉为上海锅炉厂制造生产的超超临界变压运行螺旋管圈直流炉,单炉膛、一次中间再热、四角切圆燃烧方式,型号为SG-2024/26.15-M6002.引风机为沈阳鼓风机集团有限公司生产的双级动调轴流吸风机,型号为ASS-3150/1500/-2J.液压缸为晋中航天液压制造有限公司生产,型号为350/5H,动叶执行器为智能型罗托克.在机组建设过程中,由于先后进行了增加低温省煤器及脱硫增容改造工作,引风机运行参数和系统阻力均发生了变化,具体情况如表1所示.风机厂仅对电动机功率进行调整,风机本体部分也仅对联轴器进行增大,其余并未做调整,导致液压自身的调节特性与实际工况不匹配.从设备使用中发现,因工况不匹配,风机运行多次出现故障.虽经检修进行局部改造,但仍有部分故障未消除,引风机处于“带病”工作状态,机组安全稳定运行存在不可控因素.引风机运行时常见故障如下:(1) 液压调节油站始终处于6.3~6.5 MPa高压运行状态,液压系统故障频繁;(2) 风机曲柄、滑块、导环频繁出现损坏;(3) 液压调节机构轴承腐蚀卡涩;(4) 轮毂与液压缸制造、安装配合精度不良;(5) 液压缸出现腐蚀现象及润滑油颗粒度易超标;(6) 执行器连杆与液压调节装置连接的联轴器膜片破损断裂.其中,液压系统的故障较多,且危害性也较为严重.一旦液压缸出现故障,将导致动叶调节失效,对炉膛压力的调节造成极大的影响,严重时可造成机组非计划停运[3-6].分布式控制系统(DCS)事故动作曲线如图1所示.2016年4月17日06∶36∶17,3#机组负荷587 MW,主汽压力24.1 MPa,自动发电控制(Automatic Generation Control,AGC)投入正常,3#炉A,B,C,D,E磨煤机运行,炉膛压力为-24 Pa,A引风机动叶指令44.5%,反馈44.09%,电机电流355.2 A,轴承振动1.78 mm/s;B引风机动叶指令44.5%,反馈44.09%,电机电流355.2 A.当天06∶36∶34,机组发电机功率587.2 MW,炉膛压力上升至2 121 Pa,3#炉MFT保护动作,3#汽轮机跳闸,3#发电机解列,跳闸首出(发生事故性跳闸出现的第一个报警信号)为:炉膛压力高,锅炉MFT炉膛压力开关动作值为2 500 Pa.由图1可以看出:06∶36∶18,3#机组发电机功率为587.5 MW,炉膛压力为-18 Pa,A引风机动叶指令44.5%,反馈44.09%,电机电流瞬间突变为175.5 A.风机无法调节,液压缸自动全关,叶片处于零位,风机不出力,导致炉膛压力高,机组MFT动作,机组停运.机组停运后,经解体发现风机液压缸推盘与液压缸支撑盖连接螺栓全部断裂,导致执行器连接膜片断裂,如图2所示.初步分析,造成执行器连接膜片断裂的原因有两点.3.1 引风机动叶指令函数死区过大对抑制炉膛负压变化不起作用炉膛压力控制逻辑的前馈由3部分组成,分别为机组负荷指令、送风机总指令和炉膛负压3个回路,如图3所示.这3个回路由不同的函数进行计算,直接叠加到风机动叶指令中.其中,炉膛负压所对应的引风机动叶指令函数如下:式中:f(x)——引风机动叶指令,%; x ——炉膛压力,Pa.在整个事故中,机组的负荷和主要参数并没有发生变化,只有炉膛负压在17 s内由-24 Pa上升至2 205 Pa并触发MFT.由式(1)可以看出,炉膛压力对于引风机动叶指令的函数死区为600 Pa.在死区范围内,炉膛负压的前馈对于抑制炉膛负压变化不起任何作用,超出死区范围后,引风机动叶在前馈作用下才开始变化,A引风机的动叶开度由44%上升至54%,B引风机的动叶开度由66%上升至80%.3.2 A引风机一直处于运行状态 RB无法触发辅机故障减负荷(RUNBACK,RB)指机组主要辅机故障跳闸造成机组实发功率受到限制时,为适应设备出力,控制系统强制将机组负荷减到尚在运行辅机所能承受的负荷目标值.在整个事件中,A引风机已经没有出力.但在炉膛负压上升期间,A引风机电机一直处于运行状态,并没有跳闸,RB无法触发,能够避免机组跳闸的最重要一项保护措施已失去作用.查阅机组调试期间的报告,单台引风机跳闸,机组RB动作是成功的.因此,在这种工况下,若能增加一个可以有效辨识风机异常的判据,触发引风机跳闸,通过RB 保护动作,快速、平稳地把负荷降低到机组出力允许范围内,就完全有可能避免机组跳闸[4,6-8].4.1 炉膛负压的前馈函数优化在事故初始阶段,A引风机液压缸无出力,炉膛负压持续上升.超过600 Pa后,前馈作用中的炉膛负压函数才能发挥作用,但由于死区过大,导致后续调节错过最佳时机,已经无法抑制炉膛负压的快速增长.因此,需要对于炉膛负压函数的死区进行调整.对此次MFT事故进行分析研究,发现在加强对炉膛负压信号滤波的前提下,可对炉膛负压函数死区范围进行调节,将其调整到±200~300 Pa之间,满足机组正常运行时炉膛负压控制在-20~-80 Pa之间.调整死区后的炉膛负压前馈函数可发挥作用,有效避免了机组MFT.4.2 引风机跳闸判据有效性从风机故障到MFT动作期间,风机始终处于运行状态,并未跳闸.因此需要增加一种新的能够有效辨识风机的异常状态的判据,避免事故扩大化.分析此次事故,发现若利用风机电流和风机动叶指令的比值辨识风机运行状态,可避免机组MFT动作.表2中记录了部分时刻风机电流和动叶指令的比值数据.由表2可以看出,跳闸时,风机电流为162 A,动叶指令为54,比值为3.该比值已经超出动叶正常调节时的范围.在此基础上,增加风机电流有效合理判据,共同触发RB动作,就可避免事故扩大化.风机改进调节前后的触发原理图分别如图4和图5所示. 对风机进行最大出力试验,其电流为660 A,动叶开度85%.风机启动电流为190 A.因此,将风机电流过大定值设定为660 A,风机电流过小定值设定为190 A,则风机电流与动叶指令之比超范围设定值小于3.目前,风机改进后的触发逻辑已经进行在DCS中实现,如图6所示.对现场运行情况进行分析判断,在风机动叶异常时,能够避免事故的再次发生[7-10].动叶故障是威胁风机和机组安全稳定运行的重要隐患,若不及时处理分析,会导致更严重的机组故障.针对此次引风机动叶故障进行认真研究与分析,提出了优化方案并应用于DCS中,取得良好的效果,有效避免了机组MFT,使风机调节系统的可靠性大大提高,为机组的安全稳定运行提供了保障.本文分析的事故仅是风机异常的一种情况,但所提出的优化方案可供其他引风机事故借鉴和思考.【相关文献】[1] 彰金宝,苏井文,李建山.引风机入口调节挡板卡涩原因分析及处理[J].华电技术,2010,31(1):67-68.[2] 毛正孝.泵与风机[M].北京:中国电力出版社,2002:78-256.[3] 何春生.引风机抢风和尾部烟道堵灰原因分析及对策[J].华电技术,2008,30(4):55-58.[4] 林邦春,余洋.轴流风机动叶调节机构常见故障诊断[J].热力发电,2013,42(8):144-149.[5] 高波.轴流风机的动叶摆动故障[J].华北电力技术,2007(S2):77-80.[6] 段小云,李兆良.珠江电厂1#炉B引风机动叶调整故障原因分析及应对措施[J].重庆电力高等专科学校学报,2011,16(1):53-56.[7] 马少栋,李春曦.动叶可调轴流风机失速与喘振现象及其预防措施[J].电力科学与工程,2010,26(7):33-39.[8] 曹祖庆,江宁,陈行庚.大型汽轮机组典型事故及预防[M].北京:中国电力出版社,1999:45-156.[9] 蔡树人.火力发电厂安全性评价重点问题和整改措施[M].北京:中国电力出版社,2004:102-197.[10] 张修华.动叶调整式轴流风机动叶卡涩的原因分析及处理[J].广东电力,2007,20(9):63-65.。

动叶调整式轴流风机调节故障分析及处理

动叶调整式轴流风机调节故障分析及处理林星【摘要】介绍了600 MW机组锅炉动叶调整式轴流送风机和一次风机在长时间运行中出现的动叶调节异常情况,对动叶调节机构故障的现象进行分析和处理,总结出切实可行的预防措施,供电厂在使用同类型风机时参考.【期刊名称】《华电技术》【年(卷),期】2012(034)004【总页数】5页(P35-38,41)【关键词】动叶调整式轴流风机;液压调节系统;动叶调节故障【作者】林星【作者单位】华电福建公司可门发电厂,福建福州350512【正文语种】中文【中图分类】TK223.261 设备概况华电福建公司可门发电厂(以下简称可门电厂)一期工程2×600 MW超临界锅炉为超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、Π形露天布置、固态排渣、全钢架悬吊结构。

每台锅炉配置2台ASN-2800/1400动叶调整式轴流送风机及2台AST-1960/1400动叶调整式轴流一次风机,均系沈阳鼓风机厂在引进丹麦诺狄斯克风机公司VARTAX动叶调整式轴流风机技术的基础上生产的动叶可调轴流通风机系列产品。

该系列风机在运转中可通过调节叶轮叶片角度来调节风机出力,调节性能良好。

该系列动叶调整式风机(如图1所示)的液压调节机构包括风机轮毂及内部的动叶组件、伺服油缸、旋转油封、拉叉、风机传动臂、伺服马达以及液压油站等。

送风机和一次风机均采用动叶调节方式进行负荷调节。

可门电厂一期2台机组分别于2006年6月及8月正式投入运行。

自2010年开始,#1,#2机组送风机和一次风机在运行中多次出现动叶调节故障,具体表现为:风机随机组负荷变化进行动叶调节,达到某一开度时调节臂部松脱;动叶实际无动作;风机电动机电流无变化。

该状况直接影响了机组的正常运行和负荷调节。

2 动叶调节故障现象及原因分析2.1 风机轮毂部动叶轴承损坏故障现象:2010年大修期间,解体 #1锅炉送风机和一次风机轮毂部动叶调节组件后(如图2所示),用清洗剂对动叶轴承进行清洗并添加润滑油脂。

AST工作原理

AST跳闸块工作原理:跳闸块安装在前箱的右侧,块上共有6个电磁阀,2个OPC电磁阀,常闭电磁阀(由DEH控制);4个AST电磁阀,常开阀。

正常情况下,AST电磁阀是常带电结构,失电跳机。

P1点压力为130kg/cm²左右。

通过节流孔1、2使P2点压力为65kg/cm²左右。

在作试验时,20-1/AST和20-3/AST动作,使得P2点压力升高至130kg /cm²;若20-2/AST和20-4/AST动作,则P2点压力降为0kg/cm²。

压力开关K 1、K2设定值分别为K1:90kg/cm²,K2:40kg/cm²。

通道1(20-1/AST,20-3/AST)动作试验时,K1动作;通道2(20-2/AST,20-4/AST)动作试验时,K 2动作;K1、K2分别送出指示信号。

由于整个跳闸块采用“双通道”原理,当一个通道中的任一只电磁阀打开都将使该通道跳闸;但不能使汽轮机进汽阀关闭,只有当两个通道都跳闸时,才能使汽轮机进汽阀关闭,起到跳闸作用,因此大大提高其可靠性,可有效地防止“误动”和“拒动”。

风机运行中常见故障原因分析及其处理周水良(广州恒运企业集团公司,广东广州570730)摘要:分析了风机运行中轴承振动、轴承温度高、动叶卡涩、保护装置误动作等故障的几种原因,提出了被实际证明行之有效的处理方法。

关键词:风机;故障;对策风机是一种将原动机的机械能转换为输送气体、给予气体能量的机械,它是火电厂中不可少的机械设备,主要有送风机、引风机、一次风机、密封风机和排粉机等,消耗电能约占发电厂发电量的1.5%~3.0%。

在火电厂的实际运行中,风机,特别是引风机由于运行条件较恶劣,故障率较高,据有关统计资料,引风机平均每年发生故障为2次,送风机平均每年发生故障为0.4次,从而导致机组非计划停运或减负荷运行。

因此,迅速判断风机运行中故障产生的原因,采取得力措施解决是发电厂连续安全运行的保障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

动叶调节原理目前在市场上比较常见的动叶调节轴流风机厂商有:豪顿华工程公司、沈阳鼓风机厂、上海鼓风机厂、成都电力设备总厂;豪顿华工程公司和沈阳鼓风机厂是使用同一种调节技术,其技术主要是来自丹麦,且目前的专利是属于英国豪顿公司,上海鼓风机厂的技术主要是来自德国TLT公司,成都电力设备总厂的技术主要是来自德国KKK公司,三种形式的调节机构都有各自的特点和优缺点,下面详细介绍三种调节形式的油路走向以及调节原理。

豪顿华、沈鼓液压调节机构(一次风机、送风机液压缸):1-拉叉 2-旋转油封 3-拉叉接头 4-限位螺栓 5-调节阀阀芯 6-调节臂部 7-错油孔 8-错油孔 9-弹簧 10-活塞 11-液压缸缸体 12-詛油孔 13-液压缸连接盘14-调节盘 15-滑动衬套 16-旋转油封连接螺栓 17-端盖 18-连接螺栓 19-调节阀阀体 20-风机机壳 21-连接螺栓(增压风机、引风机液压缸):此液压缸分为三部分:旋转油封、调节阀芯、主缸体,其功能主要如下:旋转油封:其作用是将高压油(P)、回油(O)、润滑油(T)引出或引入高速旋转的缸体,由一高速旋转的轴心和固定不动的壳体在滚动轴承的支撑下组成的,其精度很高,内泄不能太大,长期运行温度不能超过滚动轴承的承受温度。

国产的旋转油封使用寿命大概在2~3年左右,豪顿进口的旋转油封,其内部有W 形弹簧垫片,可以保证旋转油封的轴向串动,此弹簧垫为豪顿专利,目前国内无法生产,只有豪顿公司可以生产,而且弹簧垫可以提高旋转油封的寿命,故进口的旋转油封价格高于国产旋转油封的10倍以上。

调节阀芯:它是一负遮盖换向阀。

在正常状态下(动叶不动),进油路(P)常开而回油路(O)常闭,润滑油路(T)常开;负遮盖方式使回油路有一很小的开口量,因而有一定的回油量来循环冷却缸体,此开口量的大小决定了在平衡状态下,液压油的油压;目前国产液压缸,由于加工精度的原因,无法在加工上实现,所以基本是在加工好液压缸后,通过使用来决定开口的大小,以保证工作油压;而豪顿生产的液压缸,其加工精度可以实现在机械加工上直接开口,此即为国产缸与进口缸直接的区别,在国产缸的调阀第二道槽的上边缘有一个小开口,为后期磨出来的,如果大家看到了,不要以为是加工缺陷或者磨损掉的,那个开口是故意留出来的,进口缸就不存在。

主缸体:主缸体是一个上下腔面积不等的差动缸,送风机、一次风机液压缸上下腔面积比为1:2,引风机、增压风机液压缸上下腔面积比为2:1,其这两种缸的形式不一样,后面会详细解释。

当上下腔同时进油的时候,由于压力一样,面积不一样,所以大腔收到的力大,膨胀,小腔的油通过詛油孔进入大腔,加剧了大腔的膨胀,这个时候,大腔为缸腔而小腔为泵功能向大腔供油,但大腔回油的时候,小腔有变为缸功能,这一特征使得双向运动的时间及对外作用力一致。

液压缸工作原理:(送风机、一次风机液压缸,特点:活塞固定,缸体动作,叶片的动作是通过缸体的移动来调节的,缺点:油缸的功率受到轮毂大小和工作油压大小的影响,功率受到限制;优点:相对移动的密封面只有活塞与缸体内壁、调节阀体和活塞两个地方,泄漏点较少,密封性好.)正常状体(平衡状态):叶片无调节,此时阀芯的位置使进油口(P)与小腔接通,回油口(O)关闭,但与大腔有个小切口,以保证循环冷却和较低的工作油压。

此时压力油从P口进入小腔,通过詛油孔,进入大腔,从回油的小切口,通过冷油器后回到油箱中,泄漏及润滑油的通过T口直接回油箱,工作油压的大小,由回油切口的大小来决定,一般都是在3~4MPa左右。

开启叶片:执行机构带动拉叉(旋转油封、调节阀芯)向左拉,此时P口与小腔接通,O口与大腔接通(全部接口,不是小切口),此时小腔进油,大腔回油,小腔膨胀(活塞是固定的)带动缸体向左移动,叶片往开方向走,由于阀体和缸体是一体的,缸体的移动也带动阀体的移动,使阀体与阀芯位置回到平衡时的位置。

关闭叶片:执行机构带动拉叉向右压,此时P口与大、小腔都接通,O 口全部关闭(小切口都关闭),此时大小腔都进油,由于大腔的左右面积大,所以大腔膨胀,带动缸体向右移动,从而叶片往关方向走,缸体带动阀体向右走,使阀体与阀芯位置回到平衡时的位置。

(增压风机、引风机液压缸,特点:缸体固定,活塞动作,叶片的动作是通过活塞的移动来调节的,优点:缸体的大小不受轮毂内径的大小限制,可以把缸体做的较大,油缸的功率不受到轮毂大小和工作油压大小的影响,功率较大,所以比较适合用在增压风机,引风机等需较大功率的风机上,且采用缸外油循环来解决高温问题;缺点:相对移动的密封面比较多,有活塞与缸体内壁、调节阀体和缸活塞、活塞与缸体三个密封面,泄漏概率较大.)正常状体(平衡状态):叶片无调节,此时阀芯的位置使进油口(P)与小腔接通,回油口(O)关闭,但与大腔有个小切口,以保证循环冷却和较低的工作油压。

此时压力油从P口进入小腔,通过詛油孔,进入大腔,从回油的小切口,通过冷油器后回到油箱中,泄漏及润滑油的通过T口直接回油箱,工作油压的大小,由回油切口的大小来决定,由于缸体较大,受力面积大,一般都是在2~3MPa左右。

开启叶片:执行机构带动拉叉(旋转油封、调节阀芯)向左拉,此时P口与小腔接通,O口与大腔接通(全部接口,不是小切口),此时小腔进油,大腔回油,小腔膨胀(缸体是固定的)带动活塞向左移动,叶片往开方向走,由于阀体和活塞是一体的,活塞的移动也带动阀体的移动,使阀体与阀芯位置回到平衡时的位置。

关闭叶片:执行机构带动拉叉向右压,此时P口与大、小腔都接通,O 口全部关闭(小切口都关闭),此时大小腔都进油,由于大腔的左右面积大,所以大腔膨胀,带动活塞向右移动,从而叶片往关方向走,活塞带动阀体向右走,使阀体与阀芯位置回到平衡时的位置。

上海鼓风机厂(TLT)液压调节机构上海鼓风机厂的动调机构是引进德国TLT公司的技术,其技术特点是伺服阀阀体和阀芯不随液压缸转动,其阀体是固定不动的,通过阀芯的相对移动来切换进回油管路,从而实现液压缸的动作。

与其他调节机构不同的是,TLT 技术的调节过程由调阀移动和负反馈两个过程来实现调节。

液压缸结构:液压缸内的活塞由轴套及活塞轴的凸肩沿轴向定位。

液压缸可以在活塞上左右移动,但活塞不能作轴向移动。

为了防止液压缸左、右移动时,液压油从活塞与液压缸间隙处泄漏,活塞上装有两列带槽密封圈。

当叶轮旋转时,液压缸同步旋转,活塞由于护罩和活塞轴的旋转带动与叶轮一起作旋转运动。

风机在某工况下稳定工作时,活塞与液压缸无相对运动。

活塞轴中心装有定位轴,当液压缸左、右移动时会带动定位轴一起移动。

控制头等零件是静止不动的。

风机如在某工况下稳定工作时,动叶片也在某一角度下运转。

此时伺服阀将油道C 和D的油孔关闭,活塞左右两侧的工作油无进油、回油,动叶片的角度固定不变。

液压缸的工作原理:在正常状态下,进回油管路均与液压缸切断,活塞位置固定不变。

关闭叶片时,电动头驱动控制盘7逆时针旋转,带动滑块12向右移动。

此时液压缸只随叶轮作旋转运动,定位轴1及与之相连的双面齿条8静止不动。

于是大齿轮10只能以A为支点,推动与之啮合的单面小齿条13往右移动。

压力油口与兰色油道相通,红色油道与回油口接通,压力油从兰色油道不断进入活塞3右侧的液压油缸内,使液压油缸不断向右移动。

活塞左侧液压油缸内的工作油从红色油道通过回油孔返回油箱。

液压油缸与叶轮上的每个动叶片的调节杆相连,当液压油缸向右移动时,动叶片的角度减小。

(反馈过程)当液压缸向右移动时,定位轴被带动同时向右移动。

但由于滑块不动,所以齿轮以B为支点,单面齿条向左移动。

这样又使伺服阀将油道兰色与红色油道的油孔关闭,液压油缸随之处在新的平衡位置不再移动。

而动叶片亦在关小的状态下工作,这就是反馈过程。

在反馈时齿轮带动指示轴旋转,将动叶片关小的角度显示出来。

增大动叶角度时.电动头带动控制轴顺时针旋转,带动滑块向左移动.此时,由于液压缸只随叶轮做旋转运动,所以定位轴及齿套静止不动.齿轮只能以A为支点,推动与之啮合的单面齿条向左移动,使压力油口与红色油口接通,兰色油口与回油口相连.压力油从红色油道不断进入活塞左侧的液压缸内,液压缸不断向左移动.同时活塞右侧液压缸内的工作油从兰色油道通过回油孔返回油箱,液压缸向左移动,动叶片的角度增大.(反馈过程)当液压缸向左移动时,定位轴也同时向左移动.齿轮以B 为支点,齿条向右移动,于是伺服阀又将油道C和D的油孔关闭,动叶片又在新的角度下稳定工作.调节原理图:TLT液压伺服系统的特点:1﹑液压伺服系统是一个跟踪系统.液压缸的位置(输出)完全跟踪伺服阀口的位置(输入)而运动.2﹑液压伺服系统是一个力放大系统.推动伺服阀所需要的力很小,只需要几个N,但液压缸克服阻力,完成推动叶片转动的力则很大,可以达到25巴.推动液压缸的能量由液压泵提供.3﹑液压伺服系统是一个反馈系统.电动头旋转运动最终变成了齿条的直线运动,使伺服阀油口的缝隙发生变化,液压缸移动.而液压缸运动的结果又使油口缝隙保持原来的比例关系.使液压缸停止运动,这种作用称做负反馈.因为反馈是由于缸体和阀体的刚性连接而完成的,所以这种反馈又称为刚性负反馈.负反馈的结果总是输入信号变小以至消除.如果没有这个负反馈,液压缸是无法工作的.成都电力机械设备厂(KKK)液压调节机构成都电力机械厂根据我国电力工业的迫切需要,上世纪九十年代中期,分别对世界上各大著名的风机制造商的动调风机技术进行了调研对比,最终选择引进了代表着国际上最先进的动调轴流风机的设计、制造技术水平的德国KKK公司的AP动调轴流风机专有技术(简称AP风机)。

KKK技术的液压缸是结合了豪顿技术和德国TLT技术的优点,液压缸采用缸体静止,活塞动作的方式,这样液压缸的面积可以做的很大,不受轮毂内径大小的影响(这点和豪顿的增压引风机液压缸有相似之处),调节阀部分采用了调节阀与旋转油封相结合的设计,结构紧凑,安装的时候只需找正一次,安装方便。

但因为旋转油封和调节阀的结合设计,导致调节阀处精度较高,特别是密封的地方。

阀芯是跟随液压缸一起旋转,阀体相对壳体不旋转,只做前后轴向动作,从而使调节阀的设计要求更高。

液压缸工作原理:在平衡状态下,液压缸左右腔的进油及回油管路都切断,润滑油路开启,液压缸不动作。

当叶片需要开的时候,执行机构使调节阀体向左移动,这时右腔油路与进油口联通,左腔油路与回油口接通,右腔膨胀,面积变大,由于缸体是固定的,活塞就向左移动,由于阀芯与活塞是一体的,所以阀芯也向左移动,从而使调节阀阀芯和阀体的位置到平衡位置。

当叶片需要关的时候,执行机构使调节阀体向右移动,这时左腔油路与进油口联通,右腔油路与回油口接通,左腔膨胀,活塞向右移动,带动阀芯也向右移动,从而使阀芯与阀体回到平衡的位置。