电化学在金属防腐蚀中的应用

电化学腐蚀的原理及应用

电化学腐蚀的原理及应用1. 什么是电化学腐蚀电化学腐蚀是指金属在电解质溶液中发生氧化反应和还原反应,导致金属表面发生物理和化学变化的过程。

在电化学腐蚀过程中,金属表面被腐蚀掉,在金属内部生成电化学腐蚀产物,从而导致金属的退化和破坏。

2. 电化学腐蚀的原理电化学腐蚀是由以下三个基本要素组成的:- 金属:作为电极参与电化学反应。

- 电解质溶液:提供导电性和溶解氧的介质。

- 环境:包括温度、压力、湿度等因素,会对腐蚀过程产生影响。

电化学腐蚀的过程可以分为两种基本反应: 1. 氧化反应(阳极反应):金属表面发生氧化反应,将金属原子转化为正离子并释放电子。

2. 还原反应(阴极反应):导电的电解质溶液中的阳离子被还原为金属或者其他物质。

通过以上两种反应,金属表面发生物理和化学变化,导致腐蚀和金属破坏。

3. 电化学腐蚀的应用电化学腐蚀的原理和机制在工业和科学研究中有广泛的应用。

以下是一些主要的应用领域。

3.1 金属腐蚀研究电化学腐蚀的研究对于理解金属的腐蚀行为和机制至关重要。

通过研究不同金属在不同环境下的电化学腐蚀行为,可以评估金属的腐蚀性能,选择合适的材料用于特定的应用,以延长金属的使用寿命。

3.2 防腐蚀技术电化学腐蚀的原理为防腐蚀技术的研发和应用提供了理论基础。

通过使用合适的涂层、阻隔层或者中和剂等物质,可以降低金属的腐蚀速率,延长金属的使用寿命。

例如,在航空航天工业中,通过电镀技术给金属表面添加一层保护性的金属镀层,可以防止金属在高温和高湿环境下的腐蚀。

3.3 腐蚀监测和控制电化学腐蚀的研究还为腐蚀监测和控制提供了方法和工具。

通过使用电化学腐蚀监测技术,可以实时监测金属的腐蚀速率和腐蚀产物的生成情况。

这对于设备的维护、预测设备的寿命和做出合理的维修计划非常重要。

3.4 腐蚀改良和治理电化学腐蚀的原理还可应用于腐蚀改良和治理。

通过了解腐蚀的原因和机制,可以研发出适用的腐蚀治理方法,以减少或避免金属材料的腐蚀。

电化学腐蚀实验探索金属的腐蚀现象

电化学腐蚀实验探索金属的腐蚀现象金属腐蚀一直是制约金属材料使用寿命和性能的主要问题。

为了深入理解金属腐蚀现象,电化学腐蚀实验成为一种重要的研究手段。

本文将探讨电化学腐蚀实验在揭示金属腐蚀本质方面的作用。

首先,我们需要了解电化学腐蚀的基本原理。

金属在电解质溶液中存在两种反应,即氧化反应和还原反应。

当金属表面存在缺陷引发了阳极反应时,金属就会发生腐蚀。

而电化学腐蚀实验通过模拟实际工况中的环境,制造特定的电化学条件,从而深入研究金属腐蚀机理。

在电化学腐蚀实验中,最常用的方法是极化曲线测量。

通过施加恒定电流或电压,观察电流或电压随时间的变化,可以获得极化曲线。

极化曲线是描述金属腐蚀行为的重要指标,包括阳极极化曲线和阴极极化曲线。

阳极极化曲线反映了金属的功率损失,而阴极极化曲线则反映了金属的保护性能。

除了极化曲线测量,电化学腐蚀实验还可以通过测量腐蚀电流密度、腐蚀速率和阻抗等参数来了解金属腐蚀的特征。

腐蚀电流密度是描述金属腐蚀速率的指标,一般通过电化学极化法测量得到。

腐蚀速率可以直接通过重量损失或体积损失来计算。

而阻抗则是评估金属膜层保护性能的重要参数,可通过交流阻抗谱法测量得到。

电化学腐蚀实验常常结合其他表征手段,如扫描电子显微镜(SEM)和能谱仪(EDS),来观察和分析金属腐蚀表面的微观结构和组成。

这些分析手段能够提供更详细的信息,揭示腐蚀过程中的细节变化。

通过电化学腐蚀实验,我们可以深入了解金属腐蚀的机制。

首先,我们可以研究金属腐蚀速率与环境条件的关系。

实验结果表明,环境中的温度、溶液酸碱度和氧浓度等都会对金属腐蚀速率产生影响。

此外,电化学实验还可以研究金属在不同金属耦合条件下的腐蚀行为。

例如,金属在不同电位下的腐蚀行为可以通过测量其极化曲线来研究。

这些实验结果为我们预测和控制金属腐蚀提供了重要的依据。

除了了解腐蚀机制,电化学腐蚀实验还可以通过设计和优化防腐蚀措施,从而减缓金属腐蚀过程。

例如,在电化学腐蚀实验中,我们可以通过添加抑制剂或电化学方法来提高金属的耐腐蚀性能。

电化学法研究金属防腐蚀新进展

电化学法研究金属防腐蚀新进展电化学法是一种研究金属防腐蚀的重要方法,通过使用电化学技术来改善金属材料的防腐蚀性能。

近年来,人们在电化学法研究金属防腐蚀方面取得了许多新进展。

本文将着重介绍几种主要的新兴电化学方法。

首先,阳极保护法是一种常用的电化学防腐蚀方法。

它通过在金属表面形成一个保护性的氧化层,从而阻止金属与环境介质接触,达到防腐蚀的目的。

然而,传统的阳极保护方法存在一些问题,比如其效果受到介质pH值的限制。

近年来,研究人员发展了基于光催化材料的阳极保护方法,通过光照激发材料表面的光催化活性,提高阳极保护效果。

这种方法可以扩大阳极保护的适用范围,提高防腐蚀效果。

其次,电解封闭法是一种有效的电化学防腐蚀方法。

它通过在金属表面形成一个密封的保护性层,阻止氧、水等腐蚀介质的侵蚀。

传统的电解封闭方法主要使用高浓度的硅酸铝溶液,但是其操作过程复杂,有一定的环境污染风险。

近年来,研究人员开发了新的电解封闭技术,使用环境友好的有机溶剂作为电解液,并且通过控制电解参数和添加适量的添加剂来提高封闭层的性能。

这些新技术使电解封闭法更加安全可靠,可以广泛应用于金属防腐蚀领域。

此外,电沉积法也是一种常用的电化学防腐蚀方法。

它通过在金属表面沉积一层保护性的金属或合金层,增加金属的耐腐蚀性。

传统的电沉积方法主要使用直流电源,但是其效率较低,容易导致沉积物质的不均匀。

近年来,研究人员发展了脉冲电沉积技术,通过在沉积过程中改变电流的脉冲形式和大小,可以得到更加均匀、致密的沉积层。

这种新技术具有高效、高质量的特点,可以提高金属的防腐蚀性能。

综上所述,电化学法在金属防腐蚀研究领域取得了不少新进展。

新兴电化学方法不仅扩大了防腐蚀技术的适用范围,提高了防腐蚀效果,同时也更加安全可靠、环境友好。

然而,还有许多问题需要进一步研究和解决,例如新方法的实际应用效果、经济性和可持续性等方面的问题。

希望通过继续深入研究,能够进一步提高电化学法在金属防腐蚀领域的应用和发展。

高温高压环境下金属腐蚀的防护措施

高温高压环境下金属腐蚀的防护措施一、引言在工业生产和科学研究等领域,高温高压环境下的金属腐蚀问题一直是一个严重的挑战。

受到高温和高压的影响,金属表面容易发生氧化、腐蚀和磨损等问题,导致金属材料的性能下降甚至失效,从而对设备的可靠性和寿命造成负面影响。

为了解决这一问题,人们开发了各种防护措施来提高金属材料在高温高压环境下的耐腐蚀性能,本文将对其中一些常用的防护措施进行探讨。

二、表面涂层防护技术1. 金属涂覆技术金属涂覆技术是一种将防腐蚀合金涂层覆盖在金属基体上的方法。

通过涂覆耐腐蚀合金,可以有效地防止金属表面与高温高压介质接触,从而减少腐蚀的可能性。

常见的金属涂覆技术包括热喷涂、电镀和镀金等,这些方法可以选择不同的合金材料进行覆盖,以适应不同条件下的腐蚀环境。

2. 陶瓷涂层技术陶瓷涂层技术是利用高温下陶瓷材料的耐腐蚀性和耐热性来保护金属材料。

陶瓷涂层可以覆盖在金属表面,形成一层具有良好耐腐蚀性的保护层,有效地抵御高温和高压环境下的侵蚀作用。

常见的陶瓷涂层材料有氧化铝、碳化硅和氮化硅等,它们具有优异的耐蚀性和耐高温性能,适用于各种恶劣的工况。

三、基底材料的选择1. 高温合金在高温高压环境下,基底材料的选择是关键。

高温合金是一种特殊的合金材料,在高温和高压条件下具有出色的耐蚀性和耐热性能。

这种合金通常由镍、铬、钼等元素组成,可以有效地抵抗氧化、硫化和腐蚀等作用,保持较好的机械性能和化学稳定性。

2. 不锈钢不锈钢是另一种常用的基底材料,具有良好的耐腐蚀性能。

通过控制合金元素的含量和添加合适的稳定剂,不锈钢可以在高温高压环境下形成一层致密的氧化物膜,防止金属表面腐蚀。

此外,不锈钢还具有良好的机械性能和可焊性,适用于各种工程和装备。

四、电化学防护技术1. 阳极保护阳极保护是一种通过施加外加电流或阳极材料来保护金属腐蚀的技术。

在高温高压环境下,可以使用阳极电位的方法来减少金属表面的腐蚀速率。

例如,通过向金属表面施加一定电压,在金属表面形成一层保护性的氧化层,从而抵御腐蚀介质的侵蚀。

电化学方法及应用

电化学方法及应用电解法是利用电解池中的电流通过电解溶液产生化学反应的方法。

电解法可用于分离和提纯金属,例如铝的生产就是通过电解铝矾石溶液来获得高纯度的铝金属。

此外,电解法还可用于制备氯气、氢气、氧气等气体,以及金属氧化物、金属盐等化合物。

电沉积法是利用电流通过电解溶液使金属离子在电极上还原并沉积成金属的方法。

电沉积法广泛应用于电镀工业,可以制备出各种金属薄膜、合金薄膜以及复合材料,并且具有优良的附着力、致密度和均匀性等特点。

电化学腐蚀法是利用电流、电位和电解质等因素来模拟金属在特定环境中的腐蚀过程。

通过电化学腐蚀法可以研究金属腐蚀的机理,评估材料的抗腐蚀性能,并且为防腐蚀措施的制定提供参考。

电化学分析法是利用电化学方法来进行物质分析的方法。

电化学分析法可以测定物质的浓度、纯度、电化学性质等,包括常见的电位滴定法、电位计法、极谱法、循环伏安法等。

电化学分析法被广泛应用于生化分析、环境监测以及食品检测等领域。

电化学合成法是利用电流通过电解溶液中的反应物产生化学反应的方法。

电化学合成法可以制备出各种无机化合物、有机化合物以及高分子材料,并且具有可控性、选择性高、环境友好等优点。

例如,电沉积镀铜是制备电子器件中的金属导线的重要方法。

电化学方法在能源领域也有重要应用。

电池就是一种利用化学能转化为电能的装置,它是通过电化学反应实现能量转换的。

同时,电化学方法也被用于储能技术的研发和改进,例如利用电化学原理制备锂离子电池和燃料电池等。

此外,电化学方法还有广泛的应用于环境保护领域。

通过电化学脱汞、电化学降解和电化学氧化等技术,可以有效地处理废水、废气中的有机污染物和重金属等有害物质,具有高效、无二次污染等优点。

总之,电化学方法在化学、材料科学、能源领域以及环境保护等方面有很多重要应用,为科学研究和工程技术提供了有力的工具和方法。

随着科学技术的发展,电化学方法将继续发挥重要作用,并在更多领域中得到广泛应用。

电化学在金属防腐蚀中的应用

应用电化学结课论文电化学在金属防腐蚀中的应用化工132班李旭2013012059-摘要:金属与环境组分发生化学反应而引起的表面破坏被称为金属腐蚀。

据统计,全世界现存的钢铁及金属设备大约每年腐蚀率为10%,全世界每年因腐蚀损失约高于7000亿美元。

世界各发达国家每年因金属腐蚀而造成的经济损失约占其国民生产总值3.5%~4.2%,超过每年各项大灾(火灾、风灾及地震等)损失的总和。

有人甚至估计每年全世界腐蚀报废和损耗的金属约为1亿吨!而国每年腐蚀掉不能回收利用的钢铁达100多吨,大致相当于宝山钢铁厂一年的产量,腐蚀损失为洪水、火灾、飓风、和地震等自然灾害综合损失的六倍,但人们往往很难意识到这种分散的、日积月累的、不知不觉中发生的腐蚀破坏的严重性。

所以研究金属腐蚀和防护具有重要意义.关键词:金属腐蚀与防护电化学保护法一、基本原理:(一)金属材料的腐蚀机理1、金属腐蚀的分类按照金属的腐蚀机理的不同,可以将金属腐蚀分为三类:一是化学腐蚀,二是电化学腐蚀,三是物理腐蚀。

2、金属电化学腐蚀的机理(1)电化学腐蚀原因金属的电化学腐蚀往往由于表面不同部位存在电位差而引起的,不同部位构成电池的阳极区和阴极区,从而发生开路条件下的电化学反应。

金属表面存在电位差的原因有:①金属表面化学成分不均匀,杂质成分与金属本身的电位不同;②金属组织不均匀,多相金属材料中晶界的电位通常比晶粒负,多相合金中不同相的电位各不相同;③金属的物理状态不均匀,金属在加工过程中各部分所受的应力和形变不同,通常应力和形变大的部位具有较负的电位;⑷金属表面钝化膜或涂层不完整。

由于这些原因,一旦金属与电解质溶液接触或表面潮湿时,就会发生电化学反应。

(2)电化学腐蚀机理是金属与介质之间发生电化学作用而引起的破坏。

反应过程同时有阳极失去电子的阳极反应,阴极获得电子的阴极反应以及电子的流动(电流),其历程服从电化学动力学的基本规律。

绝大多数情况下,由于金属表面组织结构不均匀,上述的一对电化学反应分别在金属表面的不同区域进行在。

电化学腐蚀工艺

电化学腐蚀工艺电化学腐蚀工艺什么是电化学腐蚀工艺?电化学腐蚀工艺是一种利用电化学原理来控制金属腐蚀的工艺。

这种工艺通常通过施加外加电压或电流,在金属表面形成一层保护膜,以防止金属的进一步腐蚀。

电化学腐蚀工艺的原理电化学腐蚀工艺利用电解过程中金属的阳极和阴极反应来实现腐蚀的控制。

具体来说,电化学腐蚀工艺通过施加外加电压或电流,使金属表面呈现阳极和阴极的两个区域。

在阳极区域,金属会发生氧化反应,导致腐蚀;而在阴极区域,金属则会还原,形成一层保护膜。

这层保护膜能够减缓金属的腐蚀速度,提高金属的耐蚀性能。

电化学腐蚀工艺的应用范围电化学腐蚀工艺在各个领域都有广泛的应用。

以下是电化学腐蚀工艺的几个常见应用:•金属表面处理:电化学腐蚀工艺可以用于改变金属表面的化学性质和形貌,提高金属的表面质量和耐蚀性。

•金属防腐蚀:通过电化学腐蚀工艺,在金属表面形成保护膜,可以延缓金属的腐蚀速度,增加金属的使用寿命。

•电镀:电化学腐蚀工艺在电镀行业中得到广泛应用。

通过电解沉积的方式,在金属表面形成一层均匀、致密的金属薄膜,提高金属的耐腐蚀性和装饰性。

•电解清洗:电化学腐蚀工艺可以用于对金属表面的油污、氧化物和其他杂质进行清洗,提高金属的表面质量。

电化学腐蚀工艺的优势和挑战电化学腐蚀工艺具有以下优势:•环境友好:相比其他腐蚀控制方法,电化学腐蚀工艺无需使用有毒、有害的化学药剂,对环境污染较小。

•高效节能:电化学腐蚀工艺不会产生较多的热量和废气,能够实现能源的有效利用。

•可控性强:电化学腐蚀工艺可以根据需要调整电流、电压和电解液的成分,以实现对金属腐蚀的精确控制。

然而,电化学腐蚀工艺也面临一些挑战:•技术复杂:电化学腐蚀工艺需要对电化学原理具有深入的了解,操作较为复杂,需要高水平的技术支持。

•成本较高:电化学腐蚀工艺设备和材料成本较高,对于中小型企业而言可能不太实用。

•电解液处理:电化学腐蚀工艺中使用的电解液需要进行处理和循环利用,处理过程可能会带来一定的成本和环境问题。

金属材料表面改性技术及其在防腐蚀方面的应用研究

金属材料表面改性技术及其在防腐蚀方面的应用研究随着科学技术的不断发展和工业化进程的推进,金属材料在各个领域中扮演着重要的角色。

然而,金属材料的表面往往容易受到腐蚀的侵袭,严重影响了它们的使用寿命和性能。

因此,研究金属材料表面改性技术,并将其应用于防腐蚀方面,具有重要的意义。

一、表面改性技术的分类表面改性技术是指通过改变金属材料表面的组织结构、化学组成或物理性能,以达到提高其耐腐蚀性能的目的。

目前,常用的表面改性技术主要包括表面涂层、表面合金化、表面硬化和表面模拟处理等。

1. 表面涂层表面涂层是一种常见的表面改性技术,通过在金属材料表面形成一层保护性的涂层,起到隔绝金属表面与外界介质的作用,有效防止腐蚀。

常见的表面涂层材料有有机涂层、无机涂层和陶瓷涂层等。

其中,陶瓷涂层由于其高硬度和耐高温的特点,被广泛应用于抗腐蚀领域。

2. 表面合金化表面合金化是通过在金属材料表面加工形成新的化合物或合金层,改变其表面性能。

常用的表面合金化方法有化学合金化、电化学合金化和物理合金化等。

通过表面合金化,可以增强金属材料的耐盐雾腐蚀性能、耐高温氧化性能等。

3. 表面硬化表面硬化是通过加工或热处理等方法,在金属材料表面形成一层具有高硬度的硬化层。

这种硬化层不仅可以增强金属材料的强度和硬度,还可以提高其抗腐蚀性能。

常见的表面硬化方法有淬火、焊接热影响区调质、表面强化和高能束流处理等。

4. 表面模拟处理表面模拟处理是一种新型的表面改性技术,通过模拟自然界中金属材料的表面形貌和微结构,提高其表面的腐蚀性能。

这种方法主要包括等离子体模拟处理、雷射表面处理和电子束表面处理等。

二、表面改性技术在防腐蚀方面的应用研究表面改性技术在防腐蚀方面具有重要的应用价值。

下面以两种常见的表面改性技术为例,论述其在防腐蚀方面的应用研究。

1. 表面涂层技术在防腐蚀中的应用表面涂层技术是一种简单有效的防腐蚀方法。

例如,在冶金工业中常用的电镀技术,可以制备出具有较好耐腐蚀性能的金属表面。

锌阳极原理

锌阳极原理

锌阳极原理是一种电化学原理,用于防止金属腐蚀。

它以锌作为阳极,使其在金属结构上形成一层均匀的氧化锌保护膜。

当金属结构暴露在潮湿的环境中时,锌阳极会主动被腐蚀,而将其保护效果扩展到金属结构上。

这是因为锌具有更高的电负性,因此它更容易氧化而被腐蚀。

通过使用锌阳极,可以将腐蚀从金属结构中转移到锌阳极上。

当阳极被腐蚀时,电子在金属结构和阳极之间流动,从而阻止金属结构的腐蚀。

这个过程被称为阴极保护,因为阳极的腐蚀保护了金属结构作为阴极。

锌阳极在防腐蚀中的应用非常广泛。

它常用于船舶、海洋结构、油井、桥梁和其他具有金属结构的地方。

通过及时更换被腐蚀的锌阳极,可以保持金属结构的完整性和可靠性。

总之,锌阳极的原理是通过将其置于金属结构上,使其主动被腐蚀,保护金属结构免受腐蚀和损坏。

这种电化学原理在防腐蚀行业中被广泛应用,并且取得了显著的效果。

金属的光电化学方法防腐蚀原理及研究进展

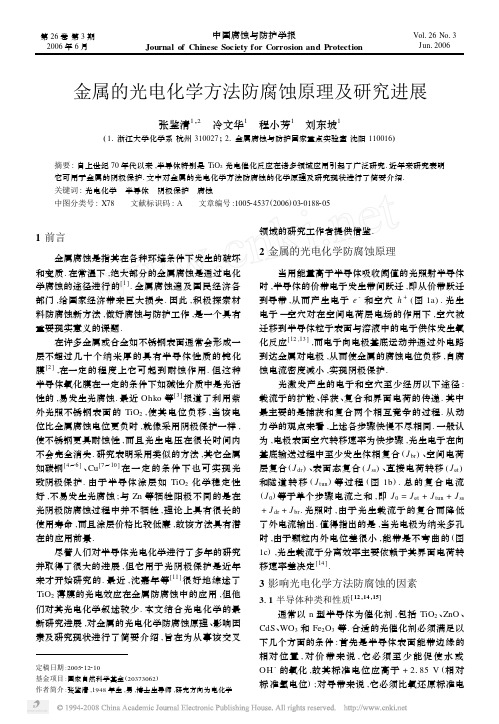

定稿日期:2005212210基金项目:国家自然科学基金(20373062)作者简介:张鉴清,1948年生,男,博士生导师,研究方向为电化学金属的光电化学方法防腐蚀原理及研究进展张鉴清1,2 冷文华1 程小芳1 刘东坡1(11浙江大学化学系杭州310027;21金属腐蚀与防护国家重点实验室沈阳110016)摘要:自上世纪70年代以来,半导体特别是TiO 2光电催化反应在诸多领域应用引起了广泛研究.近年来研究表明它可用于金属的阴极保护.文中对金属的光电化学方法防腐蚀的化学原理及研究现状进行了简要介绍.关键词:光电化学 半导体 阴极保护 腐蚀中图分类号:X78 文献标识码:A 文章编号:100524537(2006)03201882051前言金属腐蚀是指其在各种环境条件下发生的破坏和变质.在常温下,绝大部分的金属腐蚀是通过电化学腐蚀的途径进行的[1].金属腐蚀遍及国民经济各部门,给国家经济带来巨大损失.因此,积极探索材料防腐蚀新方法,做好腐蚀与防护工作,是一个具有重要现实意义的课题.在许多金属或合金如不锈钢表面通常会形成一层不超过几十个纳米厚的具有半导体性质的钝化膜[2],在一定的程度上它可起到耐蚀作用.但这种半导体氧化膜在一定的条件下如碱性介质中是光活性的,易发生光腐蚀.最近Ohko 等[3]报道了利用紫外光照不锈钢表面的TiO 2,使其电位负移,当该电位比金属腐蚀电位更负时,就像采用阴极保护一样,使不锈钢更具耐蚀性,而且光生电压在很长时间内不会完全消失.研究表明采用类似的方法,其它金属如碳钢[4~6]、Cu [7~10]在一定的条件下也可实现光致阴极保护.由于半导体涂层如TiO 2化学稳定性好,不易发生光腐蚀;与Zn 等牺牲阳极不同的是在光阴极防腐蚀过程中并不牺牲,理论上具有很长的使用寿命,而且涂层价格比较低廉,故该方法具有潜在的应用前景.尽管人们对半导体光电化学进行了多年的研究并取得了很大的进展,但它用于光阴极保护是近年来才开始研究的.最近,沈嘉年等[11]很好地综述了TiO 2薄膜的光电效应在金属防腐蚀中的应用,但他们对其光电化学叙述较少.本文结合光电化学的最新研究进展,对金属的光电化学防腐蚀原理、影响因素及研究现状进行了简要介绍,旨在为从事该交叉领域的研究工作者提供借鉴.2金属的光电化学防腐蚀原理当用能量高于半导体吸收阈值的光照射半导体时,半导体的价带电子发生带间跃迁,即从价带跃迁到导带,从而产生电子e -和空穴h +(图1a ).光生电子—空穴对在空间电荷层电场的作用下,空穴被迁移到半导体粒子表面与溶液中的电子供体发生氧化反应[12,13],而电子向电极基底运动并通过外电路到达金属对电极,从而使金属的腐蚀电位负移,自腐蚀电流密度减小,实现阴极保护.光激发产生的电子和空穴至少经历以下途径:载流子的扩散、俘获、复合和界面电荷的传递.其中最主要的是捕获和复合两个相互竞争的过程.从动力学的观点来看,上述各步骤快慢不尽相同.一般认为,电极表面空穴转移速率为快步骤,光生电子在向基底输送过程中至少发生体相复合(J br )、空间电荷层复合(J dr )、表面态复合(J ss )、直接电荷转移(J et )和隧道转移(J tun )等过程(图1b ).总的复合电流(J 0)等于单个步骤电流之和,即J 0=J et +J tun +J ss +J dr +J br .光照时,由于光生载流子的复合而降低了外电流输出.值得指出的是,当光电极为纳米多孔时,由于颗粒内外电位差很小,能带是不弯曲的(图1c ),光生载流子分离效率主要依赖于其界面电荷转移速率差决定[14].3影响光电化学方法防腐蚀的因素311半导体种类和性质[12,14,15]通常以n 型半导体为催化剂,包括TiO 2、ZnO 、CdS 、WO 3和Fe 2O 3等.合适的光催化剂必须满足以下几个方面的条件:首先是半导体表面能带边缘的相对位置,对价带来说,它必须至少能促使水或OH -的氧化,故其标准电位应高于+2185V (相对标准氢电位);对导带来说,它必须比氧还原标准电第26卷第3期2006年6月 中国腐蚀与防护学报Journal of Chinese Society for Corrosion and Protection Vol 126No 13J un 12006Fig.1(a)Schematic diagram of semiconductor photoelectrochemical anticorrosion of metal and(b)various types of recombination pathways for an n-type semiconductor/liquid junction.J et is the current caused by electron transfer over the potential barrier from the semiconductor to the redox acce ptors in the solution.J tun describes the majority carrier tunneling current through the potential barrier.Recombination due to the surface states near the interface results in J ss,while recombination in the de pletion and bulk regions produces J dr and J br,respectively.Both J et and J tun are currents requiring injection of majority carriers from the semiconductor,hence majority carrier recombination currents.On the other hand,J ss,J dr and J br are currents due to minority carrier recombination process,since holes are injected into the semiconductor for the recombination to occur and(c)schematic di2 agram of the energy band in nanoporous semiconductor thin film位更负(如果氧是电子受体的话),这样才能使氧化还原反应有效进行;其次是半导体必须稳定,即不会发生光腐蚀;另外从实际应用角度考虑,它的成本低廉.理论分析和大量实验表明,目前能满足上述要求的催化剂只有少数半导体(如TiO2).正是由于TiO2的高活性和光化学性质均十分稳定,且无毒价廉、货源充足,故成为光催化领域中的常用催化剂.光催化剂的性能是半导体表面光学特性和表面化学状态耦合的结果.TiO2的光催化性能主要由以下几个方面决定:(1)催化剂的粒径.催化剂粒子越小,体系的比表面大,反应面积就大,反应速率和效率就大;粒径越小,光生载流子容易迁移到粒子表面,电子与空穴的简单复合几率就越小,光催化活性就越高.当半导体颗粒达到几个至几十个纳米时,半导体的载流子限制在一个小尺寸的势阱中,在此条件下,导带和价带能级变成分离的能级,因而能带隙增大,吸收光谱阈值向短波方向移动,出现尺寸量子效应,此时粒子称为量子化粒子.由于尺寸量子效应,使半导体导带移向更负的电位而价带移向更正的电位,这势必加强半导体光催化剂的氧化还原能力,提高光催化剂活性;同时空穴的氧化速率增大,可减小表面空穴的积累,光阳极腐蚀减少,催化剂的稳定性增大.由于尺寸效应能通过调节半导体的粒径来控制半导体的能隙大小和能带的位置,它将对光催化反应带来重大的影响.(2)催化剂的表面状态.表面应有一定数量的羟基基团,通过该基团可有效捕获光生空穴,从而可抑制光生载流子的简单复合.(3)催化剂的晶型.TiO2粉末晶体结构有金红石、锐钛型、板钛矿和无定型4种.用来光催化反应的主要是锐钛型和金红石两种晶型.通常情况下,金红石的比表面积小,反应物在其表面吸附亦较少,锐钛型催化活性优于金红石型.实验证明,具有高光催化活性的TiO2多数为两种晶型的混合物(不是简单的混合),如Degussa P-25就是由两种晶型组成.其它如孔隙率、表面水合状态、退火预处理等都是影响光催化剂活性的因素.312溶液组成[12,15~18]溶液p H的改变将使TiO2表面荷电及能带边缘位置,例如升高p H值通常使氧化物半导体平带电位和导带边缘负移,能带弯曲程度增大;同时可能使一些溶液的氧化还原电位发生变化,改变了电荷转移的驱动力.另外溶液p H值还可能会影响有机物的吸附,改变电极表面状态,从而影响反应速率.文献中研究了在304不锈钢表面涂覆TiO2膜的试样在不同p H值溶液中的电极电位,结果表明随着p H值增大,光电压负移,对金属的防腐蚀效果会增强;p H值对碳钢/TiO2涂层和Cu/TiO2涂层体系的光电压也有相似影响.所以溶液p H值是光电化学反应的一个重要控制参量.如果溶液中存在电子受体特别是溶解氧,它可能捕获光生电子(参见图1b,J et),抑制光生载流子的复合,但输出光电流减小.313光强用于半导体载流子激发的光子能量必需大于半9813期张鉴清等:金属的光电化学方法防腐蚀原理及研究进展 导体的禁带宽度E g,锐钛型TiO2的E g为312eV,所需入射光的最大波长为38715nm,金红石由于禁带宽度略小,为310eV,所需最大波长为413nm[15].实验研究中一般采用波长为300nm~400nm的光,高压灯、黑光灯、紫外杀菌灯和氙灯等均能满足要求.太阳光到达地面的紫外光不到10%,从能量利用角度来看,利用太阳能实现材料的光电化学防腐蚀具有非常诱人的前景.入射光的强度和半导体的光吸收直接影响光生电子数,光强越高,光电子数越多,电极准费米能级越高,光电压愈高,同时光生载流子的复合速率可能更大.换句话说,光强大,并不一定都有效,所以实际应用中应考虑光强(光电流)与金属的腐蚀电流密度相匹配问题.4提高半导体光电转换效率的途径[13,15~19]光生载流子的分离效率是光催化技术的关键部分,它们的高低决定了光催化技术效率的高低.所以从光催化出现以来,人们在提高催化剂效率方面做了大量的工作并取得了明显的进展.提高半导体催化效率的途径有很多,其中用得较为普遍的有半导体改性和复合半导体等.411半导体改性在光催化剂表面担载高活性的贵金属、金属和金属氧化物如Pt、Au、Pd、Ru等,可有效防止电子—空穴的简单复合.其中表面载铂研究最多.当半导体表面和金属接触时可形成肖特基势垒,它成为俘获光生电子的有效陷阱,延长了载流子的复合寿命;此外,贵金属还起到降低还原反应的超电势,从而可提高光催化活性.实验研究发现只有一些特定的金属离子掺杂有利于提高光量子效率,多数金属离子的掺杂反而是有害的.总的说来,对于其作用机理分析还欠缺,研究还处于一个试探阶段.从化学观点看,金属离子掺杂可能在半导体晶格中引入了缺陷位置或改变结晶度等,从而影响电子—空穴对的复合,如成为电子或空穴的陷阱而延长其寿命,或成为电子—空穴的复合中心而加快了复合.目前采用非金属如N[20]、C[21]和F[22]掺杂受到重视,主要是用来拓宽催化剂的光谱响应范围.412复合半导体将两种不同的半导体粒子联结起来就成为一种夹心结构的半导体胶体,一边为能带隙较小的半导体,一边为能带隙较大的半导体.70年代就提出了半导体-半导体复合概念,但直至90年代才应用到光催化领域.由于复合半导体更有利于光生载流子的分离,因而,近年来对复合半导体尤其是二元半导体类型进行了许多研究,如TiO2-SnO2、TiO2-WO3等.这些复合半导体几乎都表现出高于单个半导体的光催化性质.二元半导体活性的提高可归因于不同能级半导体之间光生载流子的输运和分离.以TiO2-SnO2复合体系为例(图2),当用足够能量的光照射时,TiO2和SnO2同时发生带间跃迁,由于导带和价带能级的差异,SnO2的带隙E g=318eV, TiO2的带隙E g=312eV,在p H=7时,SnO2的导带E CB=0V(vs N HE),低于TiO2的导带E CB= -015V(vs N HE),所以光生电子聚集在TiO2的导带,而空穴则聚集在SnO2的价带,光生载流子得到分离,从而提高了量子效率.另一方面,当光量子能较小时,只有TiO2发生带间跃迁,TiO2中产生的激发电子输运至SnO2的导带而使得光生载流子分离[23].值得注意的是,只有两种半导体耦合起来才能表现出上述性质,如果是相互包裹,如TiO2包裹SnO2,则完全不会产生电荷分离效率的提高.此外,复合半导体如TiO2/CdS激发波长可延伸至较大范围[24],从而可充分利用光能.这也使得复合半导体具有更大的应用前景.5光电化学方法防腐蚀的研究现状511阴极材料光催化技术是当今研究热点之一,近年来半导体光催化技术开始用于金属的光电化学防腐蚀.日本在这方面研究较早.总体来说该领域还主要处于探索阶段,即探讨常见金属的光致阴极保护的可行性,对光阳极的筛选研究较少,主要局限于TiO2光催化剂.下面就这两方面情况作一以简要介绍.上世纪90年代中期Tsujikawa等较早报道了Fig.2Diagram illustrating the principle of charge separation in a TiO2/SnO2coupled semiconductor091中国腐蚀与防护学报第26卷TiO2涂层在紫外光照下可阴极保护金属Cu[7]、不锈钢[25]和碳钢[26,27].随后有人报道了TiO2在紫外光或γ射线的照射下可实现不锈钢的光致阴极保护[3].Leng等采用镍载TiO2光催化降解有机污染物的同时无意中发现了载体镍不易腐蚀[16].2001年Fujishima研究组对它的机理作了详细解释,实验证明TiO2涂层对304不锈钢不仅具有较好的防腐蚀效果,而且具有自洁净功能[3].这对于户外不锈钢材料的装饰效果具有吸引力.值得一提的是,Choi 等[6]详细研究了TiO2对碳钢光电化学防腐蚀的影响因素和机理.他们还发现即使没有有机物的情况,水作为电子供体可以实现碳钢防腐蚀.他们还提出利用催化剂阳极-金属阴极耦合可能实现地下金属的远程光保护,不过并未实验证明.国内沈嘉年等发现采用阳极氧化法制备的氧化钛亦可光致阴极保护碳钢,同时发现无紫外光照时,氧化钛-碳钢耦合体系加速了碳钢的腐蚀[28].总之,目前金属的光致阴极保护还局限在腐蚀电位比较正,腐蚀电流密度比较小的金属材料上,我们曾尝试X70管线钢光阴极保护,有一定的效果,但实验条件比较苛刻,详细结果正在探索中.512光阳极选择如前所述,光阳极的选择主要还局限于TiO2光催化剂.这可能与其效率和稳定性较高有关.最近有人尝试采用SnO2[8]、ZnO[6]和Sr TiO3[4]等宽禁带半导体为光阳极并取得了较好的结果.从热力学的角度看,宽禁带半导体特别是导带边缘电位比较负的催化剂有望对腐蚀电位比较负的金属实现光保护.复合半导体如SnO2-TiO2可提高光电转换效率.Subasri等发现采用SnO2-TiO2=1∶1时具有较佳的光电流,并且复合半导体具有光致储能效果,即使在光照停止数小时后对Cu还具有保护作用[10]. TiO2-WO3电极在光照停止一定时间后对金属也具有缓蚀作用[29].这种储能作用对于金属即使在无光照条件下也可实现缓蚀具有重要的意义.6结束语尽管半导体光电化学研究进行了数十多年的研究,但该技术用于金属的光致阴极保护是近几年才受到重视的.该技术的最大特点是在常温和常压下,只利用催化剂、光、空气和水就能实现,而且从长远的观点来看,它将可利用取之不尽的太阳光能.因而,在腐蚀与防护领域显示出非常诱人的应用前景.该技术的关键部分是阳极,即其光生载流子的分离效率问题,但与传统的光催化在环境领域的应用具有很多不同之处,需要进一步系统深入研究.宽禁带半导体只能吸收紫外光,而太阳光中这部分光能却不到5%,所以如何扩展催化剂的光谱利用范围并以太阳能为光源在自然环境条件下实现户外不锈钢等金属的防腐必将具有重要的理论和实践意义.可以预见,提高光电转换效率及拓宽催化剂的光谱响应范围是该技术走向实用化的关键.另外开发光致储能电极也是一个重要课题.参考文献:[1]Cao C N.Corrosion Electrochemistry[M].Beijing:Chemical Indus2try Press,1994(曹楚南.腐蚀电化学[M].北京:化学工业出版社,1994)[2]Lin Z H.Application of photocurrent spectrum technology in the re2search of metal oxide[J].Mater.Prot.,1990,23(11):4-7(林仲华.光电流谱技术在金属氧化膜研究中的应用[J].材料保护,1990,23(11):4-7)[3]Ohko Y,Saitoh S,Tatsuma T,et al.Photoelectrochemical anticor2rosion and self-cleaning effects of a TiO2coating for type304 stainless steel[J].J.Electrochem.Soc.,2001,148(1):B24-B28 [4]Ohko Y,Saitoh S,Tatsuma T,et al.Photoelectrochemical anticor2rosion effect of Sr TiO3for carbon steel[J].Electrochem.Solid State Lett.,2002,5(2):B9-B12[5]Huang J,Shinohara T,Tsujikawa S.Effects of interracial iron ox2ides on corrosion protection of carbon steel by TiO2coating under il2 lumination[J].Zairyo-to-K ankyo,1997,46:651-661[6]Hyunwoong P,Kyoo-Y oung K,Wonyong C.Photoelectrochemicalapproach for metal corrosion prevention using a semiconductor pho2 toanode[J].J.Phys.Chem.B,2002,106:4775-4781[7]Yuan J,Tsujikawa S.Characterization of so1-gel derived TiO2coating and their photoeffects on copper substrates[J].J.Elec2 trochem.Soc.,1995,142(10):3444-3450[8]Subasri R,Shimohara T.The applicability of SnO2coating for cor2rosion protection of metals[J].Electrochem.Solid State Lett., 2004,7(7):B17-B20[9]Subasri R,Shimohara T,Mori K.TiO2-based photoanodes for ca2thodic protection of copper[J].J.Electrochem.Soc.,2005,152(3):B105-B110[10]Subasri R,Shimohara T.Investigation on SnO2-TiO2compositephotoelectrodes for corrosion protection[J]2 mun.,2003,5:897-902[11]Wu P F,Li M C,Xiao M Q,Liu D,Shen J N.Application of pho2toelectric effect of TiO2films for corrosion prevention of metals [J].Corros.Sci.Prot.Technol.,2005,17(2):104-106(武朋飞,李谋成,肖美群,刘冬,沈嘉年.TiO2薄膜的光电效应在金属防腐蚀中的应用[J].腐蚀科学与防护技术,2005,17(2):104-106)[12]Hoffman M R,Martin S T,Choi W,et al.Environmental applica2tion of semiconductor photocatalysis[J].Chem.Rev.,1995,95:69 -96[13]Peter L M.Dynamics aspects of semiconductor photoelec21913期张鉴清等:金属的光电化学方法防腐蚀原理及研究进展 trochemistry[J].Chem.Rev.,1990,90:753-769[14]Hagfeldt A,Graetzel M.Light-induced redox reactions innanocrystalline systems[J].Chem.Rev.,1995,95:49-68 [15]Leng W H.Photocatalytic and synergetic photoelectrocatalyticdegradation of two aromatic amines over immobilized titanium dioxide[D].Hangzhou:Zhejiang University,2000(冷文华.固定态二氧化钛光催化和光电协同催化降解两种芳香胺[D].杭州:浙江大学,2000)[16]Leng W H,Liu H,Cheng S A,et al.K inetics of photocatalyticdegradation of aniline in water over TiO2supported on porous nickel[J].J.Photochem.Photobiol A:Chem.,2000,131:125-132[17]Leng W H,Zhang Z,Zhang J Q.Photoelectrocatalytic degradationof aniline over rutile TiO2/Ti electrode thermally formed at600℃[J].J.Mol.Catal A:Chem.,2003,206:239-252[18]Leng W H,Zhang Z,Zhang J Q,Cao C N.Investigation of the ki2netics of TiO2photoelectrocatalytic reaction involving charge trans2 fer and recombination through surface states by electrochemical impedance spectroscopy[J].J.Phys.Chem.B,2005,109:15008-15023[19]Shen P,Cao J L,Leng W H,Wang J M.Preparation,microstruc2ture and photoelectrochemical properties of Co doped titanium ox2 ide electrodes[J].Chin.J.Chem.Phy.,2003,16(4):307-311(谌攀,曹江林,冷文华,王建明.掺钴氧化钛电极的制备、表征及其光电性能[J].化学物理学报,2003,16(4):307-311) [20]Asahi R,Morikawa T,Ohwaki T,et al.Visible-light photocataly2sis in nitrogen-doped titanium oxides[J].Science,2001,293:269 -271[21]Shahed U,Khan M,Al-Shahry M,et al.Efficient photochemicalwater splitting by a chemical modified n-TiO2[J].Science,2002,297:2243-2245[22]Yu J C,Yu J G,Ho W K,Jiang Z T,Zhang L Z.Effects of F-doping on the photocatalytic activity and microstructures of nanocrystalline TiO2powders[J].Chem.Mater.,2002,14(9): 3808-3816[23]Shi J Y,Leng W H,Cheng X F,et al.Photocatalytic oxidation ofmethyl red by TiO2in a photoelectrochemical cell[J].Acta Phys.Chin.Sin.,2005,21(9):971-976(施晶莹,冷文华,程小芳等.TiO2光电化学电池催化氧化甲基红[J].物理化学学报,2005,21(9):971-976)[24]G opidas K R,Bohorquez M,K amat P V.Photophysical and photo2chemical aspects of coupled semiconductors:charge-transfer pro2 cesses in colloidal cadmium sulfide-titania and cadmium sulfide-silver(I)iodide systems[J].J.Phys.Chem.,1990,94(16):6435 -6440[25]Fujisawa R,Tsujikawa S.Photo-protection of304stainless steelwith TiO2coating[J].Mater.Sci.Forum.,1995,185-188:1075 -1081[26]Yuan J,Tsujikawa S.Photo-effect of sol-gel derived TiO2coat2ing on carbon steel in alkaline solution[J].Zairyo-to-K ankyo, 1995,44:534-542[27]Huang J,Shinohara T,Tsujikawa S.Protection of carbon steel fromatmospheric corrosion by TiO2coating[J].Zairyo-to-K ankyo, 1999,48:575-582[28]Li M C,Lou S Z,Wu P F,Shen J N.Photocathodic protection ef2fect of TiO2films for carbon steel in3%NaCl solutions[J].Elec2 trochim.Acta,2005,50:3401-3406[29]Tatsuma T,Saitoh S,Ohko Y,et al.TiO2-WO3photoelec2trochemical anticorrosion system with an energy storage ability [J].Chem.Mater.,2001,13:2838-2842PRINCIPL ES OF PH OT OE L ECTR OCHEMICAL APPR OACHFOR METAL ANTICORR OSION AN D CURRENT STATUSZHAN G Jianqing1,2,L EN G Wenhua1,CHEN G Xiaofang1,L IU Dongpo1(11Depart ment of Chemist ry,Zhejiang U niversity,Hangz hou310027;21S tate Key L aboratory f or Corrosion and Protection,S henyang110016)Abstract:There have been widely investigated on the application of semiconductor photoelectrochemical reaction since1972,particularly TiO2photocatalysis.In recent years it has been demonstrated that it can apply to the ca2 thodic protection for metal.In this paper the principles of photoelectrochemical approach for metal anticorrosion are briefly presented and it current status are reviewed.K ey w ords:photoelectrochemistry,semiconductor,cathodic protection,corrosion291中国腐蚀与防护学报第26卷。

金属防腐蚀的方法

金属防腐蚀的方法

金属防腐蚀的主要方法包括以下几种:

1.涂层防护

涂层防护是采用特定的涂层对金属进行表面保护,如锌、铝、铬、钨、钼等腐蚀抑制剂、环氧树脂、聚氨酯、丙烯酸、聚酰亚胺等防腐涂料。

这种方法简单,易操作,经济实用,是目前最常用的防腐方法。

2.阳极保护

阳极保护是在金属表面装上阴极,通过电位差来保护金属表面。

例如,在锌表面装上铁或铜的阳极,经过电解作用,锌就成为阴极,从而得到了保护。

3.电化学浸泡法

电化学浸泡法是将金属置于防腐液体中,使金属表面受到特殊的电化学处理,如阴极保护、阳极氧化或电离浸渍等方法。

4.合金化

利用合金化的方法可以增加金属表面的抗腐蚀性,例如钢铝合金、钢镀锌等。

5.化学氧化

化学氧化是通过特殊的化学反应来提高金属表面的抗腐蚀性,例如铬酸钝蚀、硫酸铜镀、氰化锌溶液等。

电化学方法原理及应用

电化学方法原理及应用电化学方法是一种利用电极反应进行物质变化和分析的技术手段。

它基于电化学原理,通过控制电子传递和离子传输来实现对物质的检测、合成和改变。

本文将介绍电化学方法的基本原理和常见应用。

一、电化学方法的基本原理在电化学方法中,电极是核心概念。

电极分为阳极和阴极,它们通过电解质溶液或电极间的界面与溶液相互作用。

当外加电压施加到电极上时,电极上会发生氧化与还原反应。

这些反应可以通过电解质中的离子传输来平衡,并通过电子在电极之间的转移来实现电路的闭合。

电化学方法主要通过测量电化学反应中的电流、电位和电量变化来分析物质的性质和含量。

常用的电化学方法包括电位法、电流法和电导法等。

1. 电位法:电位法是通过测量电化学反应过程中产生的电位差来分析物质的含量和性质。

例如,通过测量电解池两个电极上的电势差可以确定物质浓度的改变。

2. 电流法:电流法是通过测量电化学反应中的电流变化来分析物质的含量和性质。

例如,通过测量电极表面的电流密度来确定物质在电极上的反应速率。

3. 电导法:电导法是通过测量电解质溶液的电导率来分析物质的含量和性质。

电导率与物质的浓度和离子活动度有关,可以用来测量物质的浓度。

二、电化学方法的应用电化学方法在生物、环境、材料和能源等领域都有广泛的应用。

以下将介绍几个典型的应用案例。

1. 腐蚀与防腐蚀:电化学方法可以用于研究金属的腐蚀机理和评估材料的抗腐蚀性能。

通过测量腐蚀电流和电位变化,可以确定腐蚀速率和腐蚀产物的形成。

2. 电化学传感器:电化学传感器是一种基于电化学原理设计的传感器,可用于检测生物和环境样品中的目标物质。

例如,著名的pH电极和氧气传感器,可以测量生物和环境样品中的酸碱度和氧气浓度。

3. 电解水制氢:电解水是一种重要的制氢方法。

通过在电解池中施加电压,可将水分解为氢气和氧气。

电化学方法可以用于控制水的电解过程,提高制氢效率。

4. 锂离子电池:锂离子电池是一种重要的电能储存设备。

电化学技术在金属腐蚀预防中的应用

电化学技术在金属腐蚀预防中的应用金属腐蚀是指金属与环境中的其他物质产生的化学反应所致的损失。

这种损失是不可逆转的,严重影响到工业生产、设施维护和装备保养等方面。

因此,防止和预防金属腐蚀是非常重要的任务。

在此背景下,电化学技术成为了解决金属腐蚀问题的一种有效手段。

本文将探讨电化学技术在金属腐蚀预防中的应用。

一、电化学技术概述电化学技术是基于电化学原理研究电极反应规律的理论与技术。

其中最常见的是电化学腐蚀和防腐蚀技术。

电化学腐蚀技术是通过破坏腐蚀电池中的电位差或电化学反应使金属不发生腐蚀的方法。

而电化学防腐蚀技术则是利用电化学方法,对金属进行保护或修复。

二、电化学防腐蚀技术的原理电化学防腐蚀技术适用于丝纳斯型、萨文斯型和由水腐蚀所引起的金属腐蚀。

当金属表面出现腐蚀时,通过将一个电极(阳极)与金属连接,使该金属接受电流保护。

阳极接收电流,形成铁的氢氧化物,并与金属上的氧气形成氧化物和氢氧化物。

阴极接收电流,活性金属与水形成氢气和相应的氢氧化物,即电化学还原反应。

三、电化学防腐蚀技术的应用电化学防腐蚀技术在工业和实验中的应用非常广泛。

以下是几个常见的应用:1.阳极保护:在阳极保护技术中,阳极将直接或间接地提供保护电流,使被保护的金属成为阴极。

发动机、锅炉等工业设备、船只、海底管道、输油管道等都可以使用阳极保护技术。

2.阴极保护:在阴极保护技术中,外加电流直接使金属负极成为阴极,该方法在钢铁混凝土中得到广泛应用。

3.阴阳保护:这种方法是阳极和阴极保护方法的组合应用。

在这种组合中,阴极保护用于保护地下水池、锅炉、水处理设施等设备,而阳极保护用于保护管道、海洋等设备。

四、结论从上述可以看出,电化学技术在金属腐蚀预防中具有重要意义。

通过对阳极和阴极的保护措施,可以保护金属不受腐蚀。

此外,电化学技术还可以应用于化学分析和提纯、电沉积和电镀、腐蚀监测和电解加工等方面。

随着电化学技术的不断发展,其应用将会越来越广泛。

金属的活动性与电化学反应的应用

金属的活动性与电化学反应的应用金属是化学中一类重要的物质,其活动性与电化学反应密切相关。

电化学反应是指在存在电解质溶液中,金属与其他物质之间进行的氧化还原反应。

本文将探讨金属的活动性与电化学反应在化学领域的应用。

一、金属的活动性金属的活动性是指金属元素与其他物质发生反应的能力。

金属元素的活动性大小可以通过与溶液中的阳离子相比较得出。

常见的金属活动性顺序排列为:钾(K)>钠(Na)>铝(Al)>锌(Zn)>铁(Fe)>镍(Ni)>铜(Cu)>银(Ag)>铂(Pt)>金(Au)。

活动性较高的金属具有较强的还原性,易于发生氧化反应。

二、电化学反应的应用1. 电池电池是利用金属的活动性和电化学反应来产生电能的装置。

电池由正极、负极和电解质组成。

在电池中,金属被氧化成阳离子,同时电子从金属中释放出来,经过外部电路产生电流。

常见的电池有干电池、碱性电池和铅酸蓄电池等。

2. 防腐蚀金属的活动性与其发生氧化反应的倾向有关。

通过利用电化学反应,可以对金属进行防腐蚀处理。

例如,将一个不容易氧化的金属如铂涂覆在容易氧化的金属表面,形成保护层,可以防止金属的进一步腐蚀。

3. 电解与电镀电解是利用电流使金属阳离子在电极上还原的过程。

通过电解可以将金属从其化合物溶液中分离出来。

电解在生产金属、提纯金属和制备化学元素等方面有重要应用。

同时,电化学反应还被广泛应用于金属的电镀。

通过电化学反应可以将金属离子在电极上还原成金属,将金属沉积在基体表面,起到保护和美化的作用。

4. 电解质溶液的导电性金属在电化学反应中起到导电的作用。

当金属与电解质溶液中的离子接触时,金属上的自由电子可以在导电性良好的金属中传导电流。

电化学反应中,离子与金属之间的电子交换促进了反应的进行,从而实现了电解质溶液的导电性。

5. 腐蚀与电池在电化学反应中,金属在与其他物质发生反应时可能会发生腐蚀。

腐蚀作用是指金属在化学环境中受到氧化的过程。

电化学防腐蚀的两种方法

电化学防腐蚀的两种方法电化学防腐蚀那可是超厉害的!咱先说说阴极保护法吧。

这就好比给金属穿上了一层保护铠甲。

把要保护的金属结构连接到一个更活泼的金属上,或者连接到直流电源的负极。

哇塞,这样一来,更活泼的金属或者电源就会源源不断地给被保护金属提供电子,让腐蚀的坏家伙们无从下手。

那步骤呢,首先确定好要保护的金属结构和合适的牺牲阳极或者直流电源。

然后进行连接安装,这可得仔细点,不然效果可就大打折扣啦!注意事项也不少呢,比如牺牲阳极得选对,要是不合适,那可起不到保护作用。

还有安装的时候一定要牢固,不然松松垮垮的可不行。

在这个过程中,安全性那是杠杠的,只要安装正确,一般不会有啥大问题。

稳定性也不错,能持续保护金属。

这种方法适用于各种埋地管道、储罐啥的。

优势可多啦,成本相对较低,效果还持久。

就像有个忠诚的卫士一直守护着金属。

比如说那些埋在地下的燃气管道,用阴极保护法就能大大延长使用寿命,难道不是超棒吗?再说说阳极保护法。

这就像给金属打造了一个坚固的盾牌。

通过给金属施加一定的阳极电流,让金属表面形成一层致密的氧化膜,从而阻止腐蚀的发生。

步骤呢,先确定好要保护的金属和合适的电流参数。

然后连接电源,调整电流。

注意啦,电流参数一定要准确,不然要么保护效果不好,要么可能对金属造成损害。

安全性方面,只要操作规范,也没啥大问题。

稳定性嘛,只要电流稳定,氧化膜就能持续发挥作用。

这种方法适用于一些在特定腐蚀环境下的金属设备。

优势就是针对性强,可以根据不同的金属和腐蚀环境进行调整。

就好比量身定制的防护装备。

比如在一些化工设备中,阳极保护法就能大显身手,让设备免受腐蚀之苦,这多厉害呀!电化学防腐蚀的这两种方法真的超赞!它们能在各种不同的场景下保护金属,延长金属的使用寿命,为我们的生活和工业生产带来了极大的便利。

咱可得好好利用它们,让金属更耐用,让我们的世界更美好。

电化学保护金属的两种方法

电化学保护金属的两种方法

一、涂覆保护

1、电热浸泡法:电热浸泡法是采用涂覆方法,将金属表面用特殊的涂层覆盖,防止电解腐蚀的影响。

通常使用电沉积的方法将一层金属氧化物添加到待保护的金属表面,以改善金属的耐蚀性。

2、涂覆型电化学保护法:涂覆型电化学保护法是把预先用电沉积或其他方法给消除腐蚀的金属表面上覆盖一层保护层,以防止金属表面受到电化学腐蚀的影响。

这种方法可以使金属表面形成一个坚固的金属氧化膜,阻止电化学腐蚀的产生。

二、电化学保护

1、电加法法:采用的是加法的原理,即在化学反应的过程中加入缺乏的活性试剂来保护金属,可以防止金属的腐蚀,保护金属的完整性。

2、电泳法:通过给金属表面加入一些带有正电的离子,以及其他正带正电的分子,来保护金属表面,可以减缓金属受到的腐蚀效果,使金属得以保持完整。

化学腐蚀和电化学腐蚀的例子

化学腐蚀和电化学腐蚀的例子

1. 你知道铁栏杆生锈吧?那就是化学腐蚀的典型例子呀!铁长期暴露在空气中,与氧气发生化学反应慢慢就锈掉啦,哎呀,多可惜那些漂亮的铁栏杆呀!

2. 电池用久了会漏液,这其实也是一种电化学腐蚀呢!就好像一个小怪兽在偷偷搞破坏,让电池变得不再好用啦,你说气不气人!

3. 铜器放久了表面会发暗,这也是受到化学腐蚀啦!好好的铜器变得不那么光亮了,这不是挺让人郁闷的嘛!

4. 汽车的底盘要是不注意保养,特别容易发生电化学腐蚀哟!就像有个小鬼在一点点侵蚀它,影响汽车的性能呀,这可得多留意呀!

5. 水管时间长了会漏水,很多时候就是因为发生了电化学腐蚀呀!这不是给我们找麻烦嘛,还得去修它呢!

6. 不锈钢的餐具也可能会被腐蚀呢,想不到吧!就好像坚不可摧的城堡也有了漏洞,化学腐蚀就是这么神奇呀!

7. 船在海里航行久了,船体会遭受电化学腐蚀呢!大海就像是个调皮的孩子,总是在给船制造难题呢!

8. 那些金属的桥梁,如果不做好防腐蚀措施,也难逃化学腐蚀的“魔掌”呀!哎呀,这多危险呀!

9. 家里的金属饰品时间一长可能就没那么闪亮了,这就是被化学腐蚀或者电化学腐蚀啦!多让人沮丧呀,原本那么漂亮的饰品呢!

结论:化学腐蚀和电化学腐蚀在我们生活中真的无处不在呀,我们可得好好关注和防范它们,不然会带来很多麻烦呢!。

材料的防腐蚀与电化学性能

材料的防腐蚀与电化学性能首先,防腐蚀性能是指材料在特定条件下的耐腐蚀能力。

腐蚀是指材料与周围介质之间发生的一种氧化还原反应,通常是由于氧气、水或其他化学物质的存在而导致的。

材料的防腐蚀性能直接影响着材料的寿命和安全性。

在提高材料的防腐蚀性能方面,一种常见的方法是选择抗腐蚀性能较好的材料。

例如,不锈钢在大多数介质下都具有优良的抗腐蚀性能,其主要成分是铁、铬和镍等元素的合金。

此外,改进材料的表面处理和涂层技术也是提高防腐蚀性能的有效方法。

例如,通过在材料表面形成耐腐蚀的氧化物膜或涂上抗腐蚀涂层,可以有效地防止腐蚀。

此外,材料的电化学性能也是影响其防腐蚀性能的重要因素。

电化学性能是指材料与电解质溶液或其他电化学系统之间的相互作用。

在电化学过程中,材料表面的电子转移和离子传输是决定材料腐蚀行为的关键。

因此,探究材料的电化学性能有助于理解和改进其防腐蚀性能。

材料的电化学性能可以通过多种方法进行研究和评价,包括腐蚀电位和电化学阻抗等。

腐蚀电位是描述材料在电化学系统中的电压水平的参数,可以通过测量材料在不同条件下的开路电位来确定。

电化学阻抗是描述材料与电化学系统之间的电流传输和电阻特性的参数,可以通过交流电化学技术来测量。

在实际工程应用中,了解材料的电化学性能对于选择适合的材料至关重要。

例如,在油气钻采行业,选择具有良好耐腐蚀性能的材料非常重要。

在酸性和碱性环境中,钢材往往容易腐蚀,而钛和镍合金等材料则具有较好的抗腐蚀性能。

总而言之,材料的防腐蚀性能和电化学性能是工程材料的重要特性,直接影响着材料的寿命和稳定性。

通过选择抗腐蚀性能较好的材料、改进表面处理和涂层技术以及深入研究和评估材料的电化学性能,可以提高材料的防腐蚀性能,从而满足不同领域的工程需求。

金属材料电腐蚀防护技术钝化方法优化

金属材料电腐蚀防护技术钝化方法优化摘要:金属材料的电腐蚀是一种常见的现象,而采用钝化方法可以有效地减轻金属材料的腐蚀损伤。

本文将重点讨论金属材料电腐蚀防护技术中的钝化方法,并提出了一些钝化方法的优化方案,希望能够为金属材料的腐蚀防护提供有益的指导。

1. 引言金属材料的电腐蚀是由于金属表面与介质中的电位差而导致的金属组织的破坏。

钝化是一种化学方法,通过使金属表面生成一层致密的氧化物膜,达到保护金属材料的目的。

目前常用的钝化方法主要包括酸洗、溶液处理和电化学钝化等。

2. 酸洗酸洗是一种常见的金属表面处理方法,主要针对一些易于氧化的金属,如铁、钢等。

酸洗过程中,通过浸泡在酸性溶液中,可以去除金属表面的氧化物和控制金属表面的孔隙度,从而使其具有更好的耐腐蚀性能。

但是,酸洗过程中的酸性物质可能会对环境造成一定的污染,因此在使用酸洗方法时应合理控制酸性物质的用量,并加强废酸的处理与回收。

3. 溶液处理溶液处理是一种通过将金属材料浸泡在防腐剂中,提高金属表面的抗腐蚀性能的方法。

在溶液处理过程中,防腐剂中的活性物质能够与金属表面发生化学反应,形成一层保护膜,阻止氧和水的进一步侵蚀。

溶液处理方法具有操作简便、成本低廉的优点,适用于大面积金属材料的防腐蚀。

4. 电化学钝化电化学钝化是一种通过电流作用于金属材料,使其表面产生一层致密氧化物膜的方法。

电化学钝化主要通过阳极氧化和阳极氧化两个过程完成。

在阳极氧化过程中,金属材料作为阳极,经过一定的电解处理,生成氧化膜。

而在阴极氧化过程中,阴极可以有效地消耗气体,从而形成合适的电解液环境。

电化学钝化方法具有膜层致密、耐腐蚀性好等优点,但是也存在一定的能耗和工艺复杂度问题,需要综合考虑工艺和经济性。

5. 钝化方法的优化钝化方法在应用中存在一些问题需要解决。

为了优化钝化方法,可以考虑以下几个方面:5.1 材料的选择:根据金属材料的性质和使用环境,选择合理的钝化方法。

不同金属对于钝化方法的反应性和效果有所不同,因此需要根据具体情况选择最适合的钝化方法。

电化学原理在工业上的应用

电化学原理在工业上的应用1. 简介电化学原理是研究电化学现象的基本理论,通过研究电解、电源和电池等,来揭示物质在电场和化学反应中电荷的分布和迁移规律。

在工业领域中,电化学原理广泛应用于电镀、腐蚀防护、电解制氢等方面。

2. 电化学原理在电镀中的应用电镀是一种利用电解质溶液中的金属离子,通过电流使金属离子在电极表面还原沉积成金属层的过程。

电化学原理在电镀中的应用主要有以下几个方面:•通过控制电流和电压,可以控制金属离子的沉积速度和厚度,从而实现不同厚度的电镀层。

•通过选择合适的电解质,可以实现对金属的选择性电镀,例如镀铜、镀镍等。

•通过调节电镀液的组成和温度等条件,可以改善电镀层的质量和外观,提高产品的性能和质量。

3. 电化学原理在腐蚀防护中的应用腐蚀是金属在介质中与周围环境发生化学反应,导致金属表面失去金属原子并逐渐损坏的过程。

电化学原理在腐蚀防护中的应用主要有以下几个方面:•通过选择合适的阴极保护材料,可以实现对金属的防腐蚀,减少金属表面的损伤。

•通过在金属表面形成一层保护膜,可以阻止金属与介质的接触,从而减缓腐蚀速度。

•通过调节介质的pH值和氧含量,可以控制腐蚀的进行,延缓金属的腐蚀速度。

4. 电化学原理在电解制氢中的应用电解制氢是利用电能将水分解成氢气和氧气的过程。

电化学原理在电解制氢中的应用主要有以下几个方面:•通过调节电流和电压,可以控制水分解的速率,实现氢气的快速制备。

•通过选择合适的电解质和电极材料,可以提高电解效率和氢气产率。

•通过优化电解池的结构和操作条件,可以降低能耗和成本,提高电解制氢的经济性。

5. 总结电化学原理在工业上的应用十分广泛,不仅可以实现金属的电镀和腐蚀防护,还可以用于电解制氢等方面。

通过合理利用电化学原理,可以提高产品的质量和性能,降低能耗和成本,为工业生产带来重要的经济和环境效益。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应用电化学结课论文电化学在金属防腐蚀中的应用化工132班李旭2013012059-摘要:金属与环境组分发生化学反应而引起的表面破坏被称为金属腐蚀。

据统计,全世界现存的钢铁及金属设备大约每年腐蚀率为10%,全世界每年因腐蚀损失约高于7000亿美元。

世界各发达国家每年因金属腐蚀而造成的经济损失约占其国民生产总值3.5%~4.2%,超过每年各项大灾(火灾、风灾及地震等)损失的总和。

有人甚至估计每年全世界腐蚀报废和损耗的金属约为1亿吨!而国每年腐蚀掉不能回收利用的钢铁达100多吨,大致相当于宝山钢铁厂一年的产量,腐蚀损失为洪水、火灾、飓风、和地震等自然灾害综合损失的六倍,但人们往往很难意识到这种分散的、日积月累的、不知不觉中发生的腐蚀破坏的严重性。

所以研究金属腐蚀和防护具有重要意义.关键词:金属腐蚀与防护电化学保护法一、基本原理:(一)金属材料的腐蚀机理1、金属腐蚀的分类按照金属的腐蚀机理的不同,可以将金属腐蚀分为三类:一是化学腐蚀,二是电化学腐蚀,三是物理腐蚀。

2、金属电化学腐蚀的机理(1)电化学腐蚀原因金属的电化学腐蚀往往由于表面不同部位存在电位差而引起的,不同部位构成电池的阳极区和阴极区,从而发生开路条件下的电化学反应。

金属表面存在电位差的原因有:①金属表面化学成分不均匀,杂质成分与金属本身的电位不同;②金属组织不均匀,多相金属材料中晶界的电位通常比晶粒负,多相合金中不同相的电位各不相同;③金属的物理状态不均匀,金属在加工过程中各部分所受的应力和形变不同,通常应力和形变大的部位具有较负的电位;⑷金属表面钝化膜或涂层不完整。

由于这些原因,一旦金属与电解质溶液接触或表面潮湿时,就会发生电化学反应。

(2)电化学腐蚀机理是金属与介质之间发生电化学作用而引起的破坏。

反应过程同时有阳极失去电子的阳极反应,阴极获得电子的阴极反应以及电子的流动(电流),其历程服从电化学动力学的基本规律。

绝大多数情况下,由于金属表面组织结构不均匀,上述的一对电化学反应分别在金属表面的不同区域进行在。

例如当把碳钢放在稀盐酸中时,在钢表面铁素体处进行的是阳极反应(即Fe→Fe2++2e-),而在钢表面碳化铁处进行的则是阴极去极化反应(即2H++2e-→H2↑)。

与这一对电化学反应进行的同时,则有电子不断地从铁素体流向碳化铁。

我们把发生阳极反应的区域叫做阳极区,铁素体是阳极;把发生阴极反应的区域叫做阴极区,碳化铁是阴极;而在阳极与阴极之间不断地有电子流动。

这种情况和电池的工作情况极为类似,只不过这里的阳极(铁)和阴极(碳化铁)的数目极多,面积极小,靠的极近而已,所以通常称它为腐蚀微电池。

金属的电化学腐蚀之所以采取腐蚀微电池的形式,一方面是由于金属表面存在着各种各样的电化学不均匀性,为电化学反应的空间分离准备了客观条件;另一方面则是由于这两个反应分地区进行时遇到的阻力较小,因而在能量消耗上对反应的进行有利。

但是从防止和减少腐蚀的观点看,这当然是不利的,我们应当设法尽量减少或消除金属表面的电化学不均匀性。

电化学腐蚀又根据其电解质溶液酸碱度的不同分为析氢腐蚀和吸氧腐蚀。

A、析氢腐蚀:(腐蚀过程中有氢气放出)腐蚀过程中的阴极上有氢气析出的腐蚀。

它常发生在酸洗或用酸浸蚀某种较活泼金属的加工过程中。

Fe作为腐蚀电池的阳极,钢铁中较Fe不活泼的其他杂质作阴极,H+在阴极上获得电子发生还原反应。

反应方程式如下: 阳极(Fe):Fe—2e-=Fe2+阴极(杂质):2H+十2e-=H2(g)总反应:Fe十2H+=Fe2++H2(g)B、吸氧腐蚀(腐蚀过程中消耗氧)在腐蚀过程中溶解于水膜中的氧气在阴极上得到电子被还原生成OH-的腐蚀。

它常常是在中性、碱性或弱酸性的介质中发生的。

大气中钢铁等金属的腐蚀主要形式是吸氧腐蚀。

反应方程式如下:阳极(Fe):Fe-2e-=Fe2+阴极(杂质):O2十2H20十4e-=40H-总反应:2Fe十O2十2H20=2Fe(OH)2Fe(0H)2将进一步被O2所氧化,生成Fe(OH)3并部分脱水为疏松的铁锈。

4Fe(OH)2十O2十2H20=4Fe(OH)3=Fe203·xH20(铁锈)析氢腐蚀的水膜常呈酸性,而吸氧腐蚀水膜呈中性或酸性很弱或碱性。

通常两种腐蚀同时存在,但后者更为普遍,吸氧腐蚀比析氢腐蚀严重得多。

(二)金属电化学腐蚀的防护金属的防腐蚀过程目前分为三大类:金属的阳极保护;金属的阴极保护;以及金属表面的非金属涂装保护。

金属的阳极保护是指在某种金属表面镀覆一种电极电位较低的金属材料,在腐蚀环境中电位较低的金属材料首先被腐蚀而起到一种保护作用(如:钢铁表面镀覆金属锌);金属的阴极保护是指在金属表面镀覆一种电位较高的耐腐蚀金属材料,在腐蚀环境中将低电位金属完全包覆,把低电位金属与腐蚀性物质隔绝开来(如:钢铁表面镀铜);1、阴极保护阴极保护是在被保护的金属表面通入足够大的阴极电流,使其电位变负,从而抑制金属表面上腐蚀电池阳极的溶解速度。

未进行阴极保护时,金属M以腐蚀电位Ecr 、腐蚀电流icr被腐蚀,加入阴极电流后,发生阴极极化的结果使得金属的电位从Ecr 移至Ec,此时总的阴极极化电流由两部分组成,一部分是由腐蚀电池形成的,另一部分是外加的。

此时腐蚀仍然没有完全停止下来,只不过腐蚀速度变小了。

当外加电流足够大,使金属的电位移至Ee,A,即金属M的平衡电位时,腐蚀电流变为零,腐蚀完全被抑制。

使金属完全得到保护的最小电流密度称为最小保护电流密度,相应的电位称为最小保护电位。

阴极保护的电位不是越负越好,过负的阴极电位对腐蚀控制无实际意义,同时也会浪费电源,还可能会引起氢脆腐蚀。

[1]在被保护的金属表面注入阴极电流,根据电流的来源分为牺牲阳极法和外加电流法两种方法。

A、牺牲阳极保护法这种方法是在需保护的金属装备和另一种当做溶解阳极的金属之间安装一电解装置,利用金属的溶解提供阴极电流,被选作牺牲阳极的金属一般是锌合金、铝合金、镁合金等,其重要的性质是能够以相对于被保护金属而言更负的电位,且以相对均匀的速度被腐蚀溶解,以提供平稳的保护电流。

由于作为牺牲阳极的金属的腐蚀溶解,可以使被保护金属的阳极电位移向更负的位置,当两种金属的平衡电位相同时,辅助金属相当于阳极,而被保护的金属变成了阴极。

很明显,此时整个金属溶解速度会增大,但溶解的是被用作“牺牲”的辅助金属,被保护金属的溶解速度大大降低。

在20世纪60年代及70年代初期,船壳的保护大部分是牺牲阳极的阴极保护法。

B、外加电流保护法这种方法是用靠外部电源提供阴极电流,这时的阳极材料选用钢铁、石墨、高硅铸铁、铅银(2%)合金、镀铂的钛等,称为辅助阳极。

这是一种应用更广泛的阴极保护法。

采用外加电流的阴极保护系统,可以得到较大的保护电流,所以这种系统对于高电阻和低电阻的介质都适用,它主要是用来保护有隔离涂层的很长的金属结构。

它的优点在于保护电流容易调整,因而就有可能根据保护状态的变化而随时保持所需要的保护电位。

采用这种保护方法时,应当注意到,由于外加电流的作用,任何靠近被保护结构的金属构件,都可以看作为低电阻的导体,而遭到严重腐蚀。

2、阳极电保护(适用有钝化曲线的金属)阳极保护法是在被保护金属表面通入足够大的阳极电流,使电位变正进入钝化区、腐蚀速度大大降低的方法。

从热力学和动力学上讲,任何金属都具有一个可使金属处于钝化状态的电位,阳极保护就是创造条件使金属表面维持一稳定的钝化膜。

金属从活化腐蚀溶解状态到钝化的转变过程称为钝化过程,一些重要的结构材料均具有钝化转变行为,右图是利用控制电位法得到的金属的阳极极化曲线,可以将曲线分成四个区。

A、活化区这一区域金属正常溶解,其腐蚀电位和腐蚀电流分别为(Ecorr )1和(icorr )1B、钝化过渡区在这一区域随着电位正移,金属溶解速度反而下降,称为钝化过渡区。

金属开始发生钝化的电位为临界钝化电位(Epass)。

C、钝化区当应用阳极保护时,所加阳极电流足够大时,达到金属的致钝电流密度时,会使金属表面发生钝化,电流下降至(icorr )2,即ipass,这时金属处于稳定的状态,此时的金属溶解与电位无关,这一时期也称为稳定钝化区。

D、过钝化区在钝化区以上,金属溶解的电流又随电位的升高而增加。

可以看出阳极保护系一般包括以下几个主要部分。

A、阳极——被保护金属;B、辅助阴极,与外接直流电源相连,与保护金属阳极、设备内的介质一起构成电流回路,使得电流可以在回路中流通。

C、电源,提供阳极保护电流。

用于金属致钝,一般用可调式的直流电源。

D、参比电极,实际上可以将参比电极看成是获得电位信号的传感器,常用的参比电极主要为金属/难溶盐电极、金属/氧化物电极或金属电极,要根据具体的介质性质和防护体系选择参比电极。

阳极保护主要用于一些贮罐、塔设备、换热器等的腐蚀防护,下图是应用阳极保护的两个例子。

对浓硫酸贮罐的阳极保护常用的辅助电极有镀铂电极、高硅铸铁、银等,对稀硫酸可用铝青铜、石墨等。

致钝是实施阳极保护的第一步,金属致钝后,会使被保护金属表面在与腐蚀介质接触后的电流密度高于体系的致钝电流密度,使金属转入钝化状态。

为使金属快速进入钝化区,减少在活化区的溶解腐蚀损失,可增大局部表面电流密度使整个金属表面逐步实现钝化,或设法降低体系的致钝电流密度,如低温致钝、化学致钝、脉冲致钝等。

二、现状及发展前景金属的电化学腐蚀和腐蚀的电化学控制,目前基本上还建立在唯象理论基础上,腐蚀理论和技术上的突破将主要依赖金属等材料界面电化学分子水平的研究。

当前的研究主要包括:在复杂的宏观体系中基元腐蚀过程及其相互作用的理论模型;决定体系使用寿命的参数及寿命预测;对重要技术设备腐蚀实施监控的传感器技术;应用于腐蚀保护的新电极材料;耐腐蚀新材料的开发;金属钝化膜的成分、晶体结构及电子性质,钝化膜局部破坏和金属局部腐蚀的理论模型、统计处理及原位微区测试技术;金属表面耐蚀处理的技术和理论;缓蚀剂电化学行为的分子水平研究。

随着阴极保护技术的普及,对于牺牲阳极来说,人们对此有了更加深刻的认识。

目前,牺牲阳极的实用配方已经基本定型和标准化,但开发高效、耐用、经济的牺牲阳极则成为牺牲阳极材料的发展方向,其中又以铝合金阳极的性能研究及开发最为突出现在研究的高效铝阳极开路电位已达-1.4V,电流效率>95%以上,而且还开发研制了用于海泥的Al-Zn-In系及Al-Zn-In-Si系合金牺牲阳极和Alap-3以上。

在牺牲阳极机理研究方面,对于铝合金阳极中Hg、In等元素的活化作用机理,铝基牺牲阳极的溶解过程和负差异效应,Zn 阳极晶间腐蚀的原因和对策以及探索用错误!超链接引用无效。

纯原料代替高纯原料制造牺牲阳极等方面都有不同进展。

生产工艺成型方面,通过对铸造过程中的热处理和改变阳极的常规形状,以提高电化学效率及改变原来单调的外形,满足阴极保护多样化的发展。