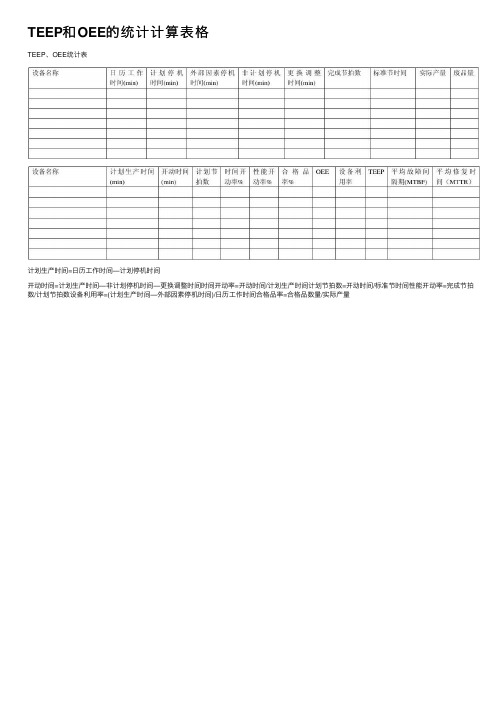

TEEP和OEE的统计计算表格

OEE每日统计表

單件 總工 瓶頸 標準 操作 稼動 標準 時損 時間 產量 良品率 效率 率 生產線 機種及 公司產品料 時間 (S) (PCS) 失(H) No (S) 別 產品名稱 號

A B C=(360 0/B)*N D=L/K E=L/C F=O/Q G=Q-R

稼動 損失 (H)

H=S*M

OEE

備注

T=F*E*D

I=(B*MJ=G-H-I A)*C/3600

說明:1.操作損失:指在開線生產過程中的作業失誤損失,生產過程中產生的不良品工時損失,以及不良品重工及其前後的準備工時損失 2.稼動損失:指生產線人力有出勤條件下,產線無排配,待料,品質異常,模具故障,機故等造成的停線工時損失 3.平衡損失:指產線各工站工時不平衡,在生產過程中形成的工站間的設備產出)

平衡 損失 (H)

日期﹕ 生產 總投 操作 實際 實際 總投 產出 未稼 合格 作業 總產 入時 品出 損失 時間 工時 入工 工時 動時 品數 數(pcs) 人數 間 (H) (H) (H) 時(H) (H) 間(H) (pcs) (H)

K L M N O=N* M P Q=P* R=L*A S=P-N M /3600

核准﹕

會簽﹕

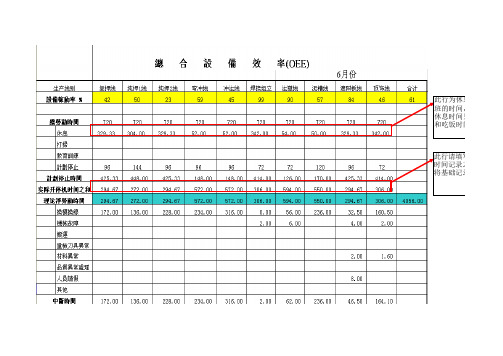

设备综合效率(OEE)计算表

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

#D I#VD I#VD I#VD I#VD I#VD IV 0

XXXX 有限

设 备 效 率(OEE) 计 算 表

设备编号: 日期

总工作时间

设备名称:

日 期:

年

月

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

全月总 计

0

点检保养

0

计划 工间休息

0

停止

时间 计划维修

0

停产调整

0

负荷时间

0000000000000000000000000000000 0

实际生产周期

######

时间运行效率

速度运行效率

设备利用率OEE计算

精心整理如何计算工厂的整体设备效能日本工厂设备维修保养协会的SeiichiNakajima曾表示,对于分散式生产的制造商来说,工厂整体设备效能(以下简称OEE)如果能达到85%,就可以被公认为世界一流的。

然而实际上目前并没有一个通用的工厂整体设备效能的计算方法。

在进行车间的OEE的数据处理计算时,应考虑多种因素。

下面介绍的方法包含了一种计算生产线或生产流程的OEE,它也可推广用于计算整个工厂的OEE。

计算生产线或生产流程上的OEE如果所有的机器相对于生产率和生产能力来说其贡献是相同的,那么计算生产线的OEE就简单了。

它理它们质量专家和“零概率”观念都认为,任何的质量问题都是不能接受的,并且我们应该尽力让我们的指示器显示出所有的质量缺陷,不管它们是出现在瓶颈机器这一环节之前还是之后。

这种观点是正确的,但有些质量缺陷确实比另一些重要。

在资源有限的情况下,应该把更加重要的质量问题放在第一位。

在瓶颈机器这一环之后的质量问题要比在它之前的质量问题更严重,所以,要把瓶颈机器这一环节之后出现的质量问题放在第一位。

下面的步骤提供了一种计算生产线或生产流程的OEE的方法。

它已经被用于计算一个具有57个机器之多的生产线,并具有多个旁路流程和两个同时作业瓶颈设备的生产流程的OEE计算。

它们能够适用于任何的车间。

1.仔细绘制所有制造过程的步骤流程图。

标出所有的机器,转换点,材料传递过程。

有时这个过程已经以工艺流程图的形式做过了。

2.确定在何部位将产品进行分解,由于存在产品的组装或半成品的存储问题,可以将整个生产过程分割成许多子过程。

车间的情况不同,划分的标准也不尽相同。

典型的情况下,可以根据机器组(它们组成一个生产区域)进行划分、或根据连接的紧密程度划分、或根据构成产品的子部件划分。

例如,经常将最后的装配过程分割成许多子装配过程,尤其是在子部件储藏在库房中、单独出售或没有现货时。

3.分别为每一个单独的生产线或生产流程绘制一张流程图。

OEE表格

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

1440 1440 1440

1440

100.0%

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

0

#DIV/0!

K

OEE设备综合效率 =E*J*G

#DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

1440 1440 1440

OEE计算表

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

oee计算公式 excel

oee计算公式 excel【最新版】目录1.OEE 的定义和意义2.OEE 计算公式的构成3.如何在 Excel 中使用 OEE 计算公式4.OEE 计算公式的实际应用正文一、OEE 的定义和意义OEE(Overall Equipment Effectiveness)即整体设备效率,是一种衡量生产设备效率的指标。

它主要关注设备的生产能力、工作时间和质量损失等方面,以评估设备的性能和生产效率。

在制造业中,OEE 被广泛应用于生产过程的优化和管理。

二、OEE 计算公式的构成OEE 的计算公式由三个部分组成,分别是:1.生产时间效率:实际生产时间/标准生产时间2.生产能力利用率:实际产量/最大可能产量3.质量损失率:(合格品数量 - 不良品数量)/合格品数量OEE = 生产时间效率×生产能力利用率×质量损失率三、如何在 Excel 中使用 OEE 计算公式在 Excel 中,我们可以使用公式来计算 OEE。

假设数据如下:- 生产时间(列 A):实际生产时间- 标准生产时间(列 B):标准生产时间- 实际产量(列 C):实际产量- 不良品数量(列 D):不良品数量- 合格品数量(列 E):合格品数量则 OEE 的计算公式可以表示为:=IF(COUNT(D1:D100)>0,(A1:A100/B1:B100)*(C1:C100/D1:D100)*(E1:E100/C1:C100), "无法计算")四、OEE 计算公式的实际应用在实际生产过程中,企业可以通过 OEE 计算公式来衡量设备的效率,从而发现生产过程中的问题,并采取相应的措施进行优化。

例如,如果发现 OEE 值较低,企业可以检查设备是否存在故障,生产时间是否过长,以及产品质量是否存在问题,从而提高生产效率。

OEE记录表格(设备综合效率)

498 31 10 457 91.7% 90.2% 91.8% 75.9%

445 23 5 417 87.9% 87.3% 93.7% 71.9%

478 18 8 452 91.7% 8பைடு நூலகம்.6% 94.6% 75.1%

288 9 3 276 64.8% 86.7% 95.8% 53.9%

488 15 7 466 91.7% 88.4% 95.5% 77.4%

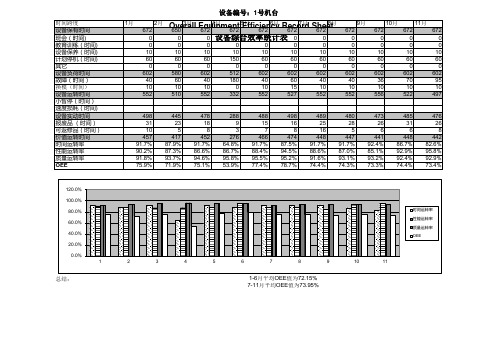

设备编号:1号机台

时间跨度 设备保有时间 班会(时间) 教育训练(时间) 设备保养(时间) 计划停机(时间) 其它 设备负荷时间 故障(时间) 换模(时间) 设备运转时间 小暂停(时间) 速度损耗(时间) 设备实动时间 报废品 (时间) 可返修品(时间) 价值运转时间 时间运转率 性能运转率 质量运转率 OEE 1月 672 0 0 10 60 0 602 40 10 552 2月 3月 4月 5月 6月 7月 8月 Overall Equipment Efficiency Record Sheet 650 672 672 672 672 672 0 0 设备综合效率统计表 0 0 0 0 0 10 60 0 580 60 10 510 0 10 60 0 602 40 10 552 0 10 150 0 512 180 0 332 0 10 60 0 602 40 10 552 0 10 60 0 602 60 15 527 0 10 60 0 602 40 10 552 9月 672 0 0 10 60 0 602 40 10 552 672 0 0 10 60 0 602 36 10 556 10月 672 0 0 10 60 0 602 70 10 522 11月 672 0 0 10 60 0 602 95 10 497

TEEP和OEE的统计计算表格

开动时间计划生产时间非计划停机时间更换调整时间时间开动率开动时间计划生产时间计划节拍数开动时间标准节时间性能开动率完成节拍数计划节拍数设备利用率计划生产时间外部因素停机时间日历工作时间合格品率合格品数量实际产量

TE=日历工作时间—计划停机时间 开动时间=计划生产时间—非计划停机时间—更换调整时间时间开动率=开动时间/计划生产时间计划节拍数=开动时间/标准节时间性能开动率=完成节拍 数/计划节拍数设备利用率=(计划生产时间—外部因素停机时间)/日历工作时间合格品率=合格品数量/实际产量

OEE计算公式+统计数据

设备稼动率 (实际稼动时间 ÷理论可稼动时

间)

实际投 入工时

(H)

19266 8354

43.36%

8354

94.33%

19266 8354

43.36%

8354

投入数/良

备注:

品数数据来 源于<OPE汇

总表>

实际稼动工

时/实际投

入工时/实

际产出有效

工时数据来

源于<日生

产报表>

设备理论可

稼动时间=

月份

ห้องสมุดไป่ตู้

投入数量 (pcs)

良品数量 (pcs)

1月 12229867 11536936 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月 12月 合计 12229867 11536936

产品合格率 (良品数÷投入

数)

94.33%

2020年OEE数据统计

设备理论 可稼动时

间(H)

实际稼 动时间

设备机台数

×计划排产

天数×

19.5H

OEE数据统计

实际产出有效工 时

(实际产出÷标 准产能)

性能效率 (有效产出工时÷

实际投入工时)

OEE (产品合格率×设 备稼动率×性能效

率)

备注

10310

123.41%

50.48%

10310

123.41%

50.48%

OEE统计分析表

230

231

30

31

92.00% 92.03%

平均 246 226 26 91.85%

37440 37440 37440 37440 37440 37440 37440 37440 37440 37440 37440 37440

31 91 16 21

159 31 31 61

123 37281 37158 99.67% 5.00

30.30% 27.75%

28.57% 26.17%

27.03% 24.76%

25.64% 23.50%

36.14% 33.08%

6. 设备综合效率OEE=时间开动率*性能开动率*合格品率

38 98 23 28

187 38 38 68

144 37253 37109 99.61% 5.00

39 99 24 29

191 39 39 69

147 37249 37102 99.61% 5.00

40 100 25 30

195 40 40 70

150 37245 37095 99.60% 5.00

5.00

9.50 10.50 11.50 12.50 13.50 14.50 15.50 16.50 17.50 18.50 19.50 13.83

性能开动率

76.92% 52.63% 47.62% 43.48% 40.00% 37.04% 34.48% 32.26%

设备综合效率OEE

70.29% 48.10% 43.54% 39.76% 36.59% 33.89% 31.56% 29.53%

备注:

1. 此表统计时间均以“分钟”为单位计算。 2. 合格品率=合格品数/生产投入数*100% 3. 性能开动率=理论生产节拍/实际生产时间*100% 实际生产时间=实际生产节拍*实际生产投入数 4. 时间开动率=设备实际运行时间/符合时间*100% 5. 设备理论运行时间=理论设备运行总时间-计划内停机时间

设备综合效率OEE统计表

当天班次总时间=min

计划生产时间=当天班次总时间-计划停机时间=当天班次总时间- A - I =min

净生产时间=计划生产时间-非计划停机时间=计划生产时间- B - C - E - F - G -H =min

OEE =时间开动率×性能开动率×合格品率

=【净生产时间/计划生产时间】×【净开动率×速度开动率】×【合格品数量/总产量】

25

30

35

40

45

50

55

60

12:00 13:00 14:00 15:00 16:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

25

30

35

40

45

50

55

60

中班

16:00 17:00 18:00 19:00 20:00

25

30

35

40

45

50

55

60

04:00 05:00 06:00 07:00 08:00

5

10

15

20

25

30

35

40

45

50

55

60

5

10

15

20

单台设备、生产线、多品种生产线三种OEE计算表

H2 不良损失 8.不良返修时间

H

不良损失时间H=H1+H论周期时间(理论C/T)

K

实际周期时间(实际C/T)=I/E

L

不良产品数量(报废)

M

不良返修数量(返修)

N

时间稼动率=(负荷时间-停止时间)/负荷时间=(C-D)/C=E/C

O

性能稼动率=理论C/T*总投入数/稼动时间=(J*I)/E=J/K

代号

项目

A

(工作时间)上班到下班的时间(包括加班)

B1

用餐时间

B2

工间休息时间

B3 计划损失 会议时间

B4 (停机(SD) 停工不生产时间

B5 损失) 设备点检、润滑及开展5S活动时间

B6

其他约定停止时间

B

计划停止时间B=B1+B2+B3+B4+B5+B6

C

设备负荷时间C=A-B

D1

1.设备故障时间(含换刀具)

P

良品率=(总投入数-不良数-返修数)/总投入数=(I-L-M)/I

OEE

OEE=N*O*P

510

660

30

30 20

50

30

460

630

70

50

30

70

80

390

550

0

0

390

550

0 418 0.8 1.1 8.36

84.8% 85.7% 98.0% 71.2%

0 200 0.8

10

87.3% 29.1% 95.0% 24.1%

0

0

0

0

0

0

0

0

0

设备效率统计表

12月

月份

总效率1 系列4 系列5 系列3 系列6 系列2 系列8 系列10 系列7 系列9

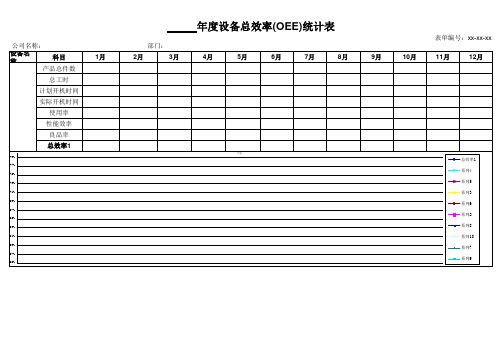

OEE是Overall Equipment Effectiveness(全局设备效率)的缩写;OEE=使用率X 性能效率 X良品率。 其中: 使用率=操作时间 / 计划工作时间 它是用来考虑停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障,原料短缺以及生产方法的改变等) 性能效率=(总产量/操作时间)/理想周期时间=(总产量 / 操作时间)/ 生产速率 (性能效率考虑生产速度上的损失。包括任何导致生产不能以最大速度运行的因 素,例如设备的磨损,材料的不合格以及操作人员的失误等) 良品率=良品/总产量 (质量指数考虑质量的损失,它用来反映没有满足质量要求的产品(包括返工的产品)) 利用OEE的一个最重要目的就是减少一般制造业所存在的六大损失:停机损失、换装调试损失、暂停机损失、减速损失、启动过程次品损失和生产正常运行时产 生的次品损失。

公司名称:

设备名 称

科目

产品总件数

总工时

计划开机时间

实际开机时间

使用率

性能效率

良品率

总效率1

79% 77% 75% 73% 71% 69% 67% 65% 63% 61% 59% 57% 55%

1月

部门:

2月

3月

年度设备总效率(OEE)统计表

4月

5月

6月

7月

8月Βιβλιοθήκη 表单编号:xx-xx-xx

9月

10月

11月

OEE计算标准表

此行请填写实际现场每 时间记录之和,同时请 将基础记录做好。

ห้องสมุดไป่ตู้

此处填写时,一线多产 和标准工时逐个计算总 计算加权节拍,总生产 良品。

此行为休息时间,不应包含没有排 班的时间,没排班的应算计划停止; 休息时间只是上班期间,中途休息 和吃饭时间。

此行请填写实际现场每天的开停机 时间记录之和,同时请生产部配合 将基础记录做好。

此处填写时,一线多产品的用产量 和标准工时逐个计算总工时,然后 计算加权节拍,总生产数要包含不

OEE计算公式表

总投入时间 计划停机时间 故障 调机 换线 暖机 总产出量 总不良数 理论周期 实际周期 模具故障时间 设备故障次数 模具故障次数 调机次数 设备故障时间 故障次数 MTBF MTTR 4104 180 20 0 0 45 2365 0 1.430769231 1.735306554 30 2 1 3 50 6 643.1666667 8.333333333

0.876851317 纯稼动率 1.06348795 速度稼动率 0.824505173 良品率 1 OEE1 86.23% OEE 82.45%

0.824505173 总产出量 2365 理论周期 1.430769231 总产出量 2365 时间稼动率 0.98343527 OEE1 0.862326511

换线 0 暖机 45

稼动时间 385率 1 总投入时间 4104

负荷时间 3924 当机时间 65 稼动时间 3859 时间稼动率 0.98343527 性能稼动率 0.876851317 总投入时间 4104 故障 20 负荷时间 3924 稼动时间 3859 理论周期 1.430769231 速度稼动率

公式表

计划停机时间 180 调机 0 当机时间 65 负荷时间 3924 总产出量 2365 纯稼动率

1.06348795 实际周期 1.735306554 实际周期 1.735306554 总不良数 0 性能稼动率 0.876851317 负荷时间 3924

理论周期 1.430769231 实际周期 1.735306554

理论产量 325 总产出量 2365

理论时间 465 总投入时间 4104

式表

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

平均修复时间(MTTR)

计划生产时间=日历工作时间—计划停机时间

开动时间=计划生产时间—非计划停机时间—更换调整时间时间开动率=开动时间/计划生产时间

计划节拍数=开动时间/标准节时间性能开动率=完成节拍数/计划节拍数

设备利用率=(计划生产时间—外部因素停机时间)/日历工作时间合格品率=合格品数量/实际产量

TEEP、OEE统计表

车间:

设备名称

日历工作时间(min)

计划停机时间(min)

外部因素停机时间(min)

非计划停机时间(Байду номын сангаасin)

更换调整时间(min)

完成节拍数

标准节时间

实际产量

废品量

设备名称

计划生产时间(min)

开动时间(min)

计划节拍数

时间开动率%

性能开动率%

合格品率%

OEE

设备利用率

TEEP